HNY 0101-2014 锅筒制造技术条件

锅炉技术协议---2014

????项目燃气热水锅炉技术协议买方:卖方:日期:一、产品设计、制造、安装和检验所执行的规范和标准《小型和常压热水锅炉安全监察规定》(国家质量技术监督局令第11号) 《锅炉安全技术监察规程》TSG G0001-2012《固定式压力容器安全技术监察规程》TSG R004-2009《锅炉节能技术监督管理规范》TSGG0002-2010《工业锅炉技术条件》NB/T47034-2013《固定式压力容器》-2010《钢制压力容器焊接规程》JB/T4709-2007《锅壳锅炉》GB/T16508.1~16508.8-2013《锅炉和压力容器用钢板》GB/T713-2008《碳素结构钢》GB700-2006《低中压锅炉用无缝钢管》GB3087-2008《输送流体用无缝钢管》GB/T8163-2008《锅壳锅炉本体制造技术条件》JB/T1619-2002《锅炉锅筒制造技术条件》JB/T 1609-1993《锅炉管子制造技术条件》JB/T 1611-1993《承压设备无损检测》NB/T47013-2010《锅炉受压元件焊接技术条件》JB/T1613-1993《锅炉水压试验技术条件》JB/T 1612-1994《锅炉受压元件焊接接头力学性能试验方法》GB13311-91《锅炉油漆和包装技术条件》JB/T1615-91《铭牌》GB/T13306-2011《低压成套开关设备和控制设备》GB7251.1-2005《工业锅炉水质》GB/T1576-2008《锅炉大气污染物排放标准》GB13271-2001《声环境质量标准》GB3096-2008《锅炉房设计规范》(GB50041-2008)《工业锅炉安装工程施工及验收规范》GB50273-2009《工业锅炉热工性能试验规程》GB/T10180-2003《建筑安装工程质量检验评定统一标准》《建筑施工安全检查评分标准》《建筑机械使用安全技术规程》《现场临时用电安全技术规范》《建筑工程施工现场供用电安全规范》《机械设备安装工程及验收通用规范》GB50231-2009《压缩机、风机、泵安装工程施工及验收规范》GB50275-2010《建筑给排水及采暖工程施工质量验收规范》(GB50243-2002)二、项目说明招标单位拟建供热锅炉房一座,位于???用地区块内,为燃气高温水供热锅炉房。

锅炉制造规范标准清单

13

NB/T47043-2013

工业锅炉技术条件

14

JB/T3191-1999

锅炉锅筒内部装置技术条件

15

JB/T4308-2008

锅炉产品钢印及标记移植规定

16

锅炉计算手册宋贵良主编

书籍

17

常压热水锅炉及其供暖系统

18

工业锅炉设计计算 标准方法 2003

19

锅炉房实用设计手册

20

锅炉及锅炉房设备

21

燃油燃气锅炉 赵钦新等编着

22

燃油燃气锅炉结构设计及图册

23

热水锅炉手册

24

燃油燃气锅炉房设计手册

注:数量各1本..

申请人:***

2014-7-15

锅炉受压元件焊接技术条件

7

JB/T 1615-1991

锅炉油漆和包装技术条件

8

JB/T 1620-1993

锅炉钢结构技术993

工业锅炉烟箱 钢制烟囱 技术条件

10

JB/T9618-1999

工业锅炉锅内装置 设计导则

11

工业锅炉技术标准规范应用大全第二版

12

JB/T81-1994

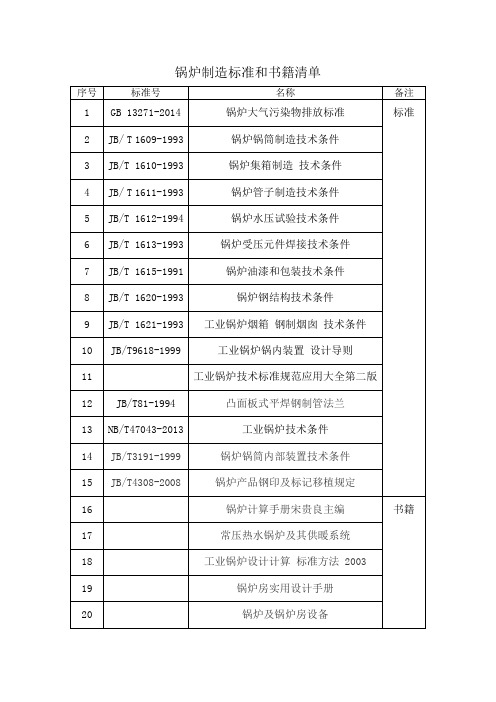

锅炉制造标准和书籍清单

序号

标准号

名称

备注

1

GB 13271-2014

锅炉大气污染物排放标准

标准

2

JB/T 1609-1993

锅炉锅筒制造技术条件

3

JB/T 1610-1993

锅炉集箱制造 技术条件

4

JB/T 1611-1993

锅炉管子制造技术条件

5

JB/T 1612-1994

锅炉水压试验技术条件

DB13_T2014-2014铜火锅

ICS97.040.01Y 68 DB13 河北省地方标准DB 13/T 2014—2014铜火锅2014-04-03发布2014-04-28实施DB13/T 2014—2014前言本标准按照GB/T 1.1-2009给出的规则起草。

本标准由保定市质量技术监督局提出。

本标准主要起草单位:涞水县质量技术监督局、涞水县星豪铜艺有限公司、涞水县隆欣工艺品有限公司、涞水县超新铜艺加工厂。

本标准主要起草人:杜玉华、张丽英、刘新华、孙会贤、李增贵、王连海、赵凤新。

DB13/T 2014—2014铜火锅1 范围本标准规定了铜火锅的定义、分类、要求、试验方法、检验规则、标志、包装、运输及贮存。

本标准适用于以铜板为主要原料,经加工、制作的铜火锅。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191-2008 包装储运图示标志GB/T 2040-2008 铜及铜合金板材GB/T 5009.16-2003 食品中锡的测定GB/T 5009.72-2003 铝制食具容器卫生标准的分析方法GB/T 6543-2008 运输包装用单瓦楞纸箱和双瓦楞纸箱QB/T 2120-1995 景泰蓝工艺品3 定义下列定义适用于本文件。

3.1铜火锅锅体部分采用铜质材料制作而成的火锅。

3.2锅体火锅中与食物直接接触的部分。

4 分类4.1 分类4.1.1 产品按所用加热方式不同分为:炭火锅、酒精火锅、燃气火锅、电磁炉火锅四大类。

4.1.2 产品按所用铜板材质颜色不同分为:紫铜火锅和黄铜火锅两大类。

4.1.3 产品按所用生产工艺不同分为:镀锡火锅和不镀锡火锅两大类。

4.1.4 产品按观赏性不同分为:普通铜火锅和景泰蓝火锅两大类。

DB13/T 2014—20144.2 规格4.2.1 锅体直径一般分为180mm、200mm、220mm、240mm、260mm、280mm、300mm、320mm、340mm、360mm、380mm11种规格。

BS规范标准-精密铸钢和精密铸造合金规范标准

目录序号名称页码1.BS 3146 Part1-1992 精密铸钢和精密铸造合金 (2)2.BS 3146 Part21992耐蚀、耐热精密铸钢和NiCo基精密铸造合金的钢号与化学成分[再确认] (2)3.BS 3100 Part 4-1991耐蚀、耐热和高合金铸钢 (4)4.BS EN 102132-1995承压铸钢 (6)5.BS EN 102133-1995低温用承压铸钢 (6)6.BS EN 102134-1995奥氏体型和奥氏体铁素体型承压铸钢 (7)7.KS D4103-1995不锈、耐蚀铸钢韩国标准 (9)8.JB/T 6405-1992中国标准大型铸件用不锈铸钢 (10)9.GB/T 2100-1980不锈、耐蚀铸钢 (11)10.JIS G5122-1991耐热铸钢 (14)11.JIS G5131-1991高锰铸钢日本标准 (15)12.JIS G5121-1991不锈耐蚀铸钢 (15)13.ASTM A732/A732M-1998精密铸钢和精密铸造合金 (17)14.ASTM A732/A732M-1998钴基精密铸造合金 (18)15.ASTM A297/A297M-1998耐热铸钢和高温用铸钢 (19)16.ASTM A297/A297M-2000美国ASTM标准与UNS系统高温用奥氏体铸钢 (19)17.ASTM A216M-1998美国ASTM标准与UNS系统适合于熔焊的高温用碳素铸钢 (21)18.ASTM A447/A447M-1998美国ASTM标准高温用镍铬合金铸钢 (21)19.ASTM A560/A560M-1998美国ASTM标准抗高温腐蚀的镍铬铸造合金 (22)20.ASTM A27/A27M-2000工程与结构用铸钢 (22)21.ASTM A487/A487M-1998承压铸钢 (22)22.ASTM A128/A128M-1998高锰铸钢 (25)23.KS D4101-1995工程与结构用铸钢 (26)24.KS D4107-1991承压铸钢 (28)25.KS D4104-1995高锰铸钢 (29)26.KS D4105-1995耐热铸钢 (29)27.DIN SEW395-1998高锰铸钢和耐磨蚀铸钢 (30)28.DIN 17245-1987铁素体热强铸钢 (31)29.DIN 17465-1993耐热铸钢 (31)30.DIN 17445-1984不锈、耐蚀铸钢德国标准 (33)31.DIN 1681-1985工程与结构用铸钢 (36)32.JIS G5******* 工程与结构用铸钢 (38)33.JIS G5201-1991离心铸钢管 (41)34.GB/T 1503-1989轧辊用铸钢 (42)35.JB/T 6402-1992工程与结构用铸钢 (43)36.GB/T 11352-1989工程与结构用铸钢 (45)37.GB/T 7659-1987焊接结构用碳素铸钢 (46)38.GB/T 16253-1996承压铸钢 (47)39.GB/T 5680-1998高锰铸钢 (50)40.YB/T 036.4-1992高锰铸钢 (51)41.JB/T 6404--1992大型铸件用高锰铸钢 (51)42.GB/T 8492-1987耐热铸钢 (52)43.JB/T 6403-1992大型铸件用耐热铸钢 (53)BS 3146 Part1-1992 精密铸钢和精密铸造合金碳素精密铸钢和低合金精密铸钢的力学性能碳素精密铸钢和低合金精密铸钢的钢号与化学成分(质量分数)(%)BS 3146 Part21992耐蚀、耐热精密铸钢和NiCo基精密铸造合金的钢号与化学成分[再确认]BS 3100 Part 4-1991耐蚀、耐热和高合金铸钢耐蚀、耐热和高合金铸钢的热处理力学性能耐蚀、耐热和高合金铸钢的钢号与化学成分(质量分数)(%)BS EN 102132-1995承压铸钢室温和高温用承压铸钢的高温屈服强度①热处理代号:N-正火;Q-淬火,T-回火。

锅炉锅筒技术条件

3.3.1 热卷筒体应清除内外表面的氧化皮,筒体内外表面的凹陷和疤痕如果深度为 3~4mm 时应修磨

成圆滑过渡,超过 4mm 时应焊补并修磨。

3.2.2 冷卷筒休内外表面的凹陷和疤痕如果深度为 0.5~1mm 时应修磨成圆滑过渡,超过 lmm 时应焊

补并修磨。

3.3.3 筒体制成后不允许有裂纹、重皮等缺陷。

a.热水锅炉和额定蒸汽压力小于 9.81MPa 的蒸汽锅路深度大于 0.5mm 但不大于公称壁厚的 10%并

且不大于 3mm 的凹陷和疤痕应修磨成圆滑过渡,超过以上规定时应焊补并修磨。

b 额定蒸汽压力不小于 9.81MPa 的蒸汽锅炉 处理方法与热卷筒体相同,按 3.3.1 的规定.

3.3.6 筒体和封头的表面缺陷焊补后应进行无损检验.

表6

mm

法兰外径 D

≤100

100<D≤200

>200

△a

≤1

≤2

≤3

4.6.2 水位表法兰偏差(图 8):△ι不超过±3mm,△p 不超过±2mm,每对法兰间 e1 不大于 2mm。e2 不大

于 1.5mm。

JB/T 1609—93

5 检查和验收

锅筒制成后除按本标准的规定进行检查和验收外,还应进行以下检查和验收工做。 5.1 焊接质量检查 5.1.1 锅筒上的焊缝应按 JB/T 1613 的规定进行检查和验收。 5.2 水压试验 5.2.1 锅筒制成后应进行水压试验,水压试验应符合 JB 1612 的要求。 5.3 内部清理 5.3.1 应将祸筒内部清理干净,不得留有杂物和积水。 5.4 质量证明书 5.4.1 检查部门应按图样和本标准的规定检查材料和制造质量。全部检查合恪后应作出合格标志.并 将主要检查项目的检查结果填人锅炉质量证明书。

锅炉锅筒和汽水分离器用钢材料选用导则

锅炉锅筒和汽水分离器用钢材料选用导则1.1锅炉锅筒和汽水分离器用钢应具有以下性能a)较高的室温、中温拉伸强度和塑性。

b)较高的冲击吸收能量和断裂韧度。

c)较低的脆性形貌转变温度FATT50、较低的缺口敏感性和低的时效缺口敏感性。

d)高的低周疲劳抗力。

e)一定的抗汽水腐蚀破坏的能力.f)良好的冷、热加工工艺性能和焊接性能。

1.2锅炉锅筒和汽水分离器用钢的选用原则上主要考虑材料应有高的室温、中温强度和低的时效敏感性。

1.3 亚临界及以下锅炉锅筒通常选用SA299、SB49、20G碳钢或BHW35/13MnNiMo54/DIWA353、19Mn5、18MnMoNb等;超临界锅炉汽水分离器通常选F12、WB36、SA302C或P91;超超临界锅炉汽水分离器通常选用SA336F12、SA182F12CL2。

材料的性能和最高使用温度见附录A中表A2。

1.4锅炉锅筒和汽水分离器用钢的验收1.4.1锅炉锅筒用碳素钢、低合金钢钢板和汽水分离器用低合金钢钢板的技术要求和质量检验应符合GB713-2008、GB/T5313-2010;SA302C钢应满足ASME SA302技术要求。

1.4.2 进口锅炉锅筒和汽水分离器钢板的技术要求及质量检验应符合供货国标准或订货合同要求,同时参照GB713的规定。

1.3锅炉锅筒和汽水分离器用钢牌号、特性及其主要应用范围见附录A中表A2表A2 锅炉锅筒、分离器常用钢钢号、特性及其主要应用范围厚度方向的力学性能较均匀,高温抗拉强度较高,冲击吸收能量较高,如不含有太多的MnS夹杂,层状撕裂敏感性亦不高,脆性转变温度低于-30℃,无塑性转变温度NDT约为-15℃。

焊接性能良好。

铁锅的技术标准

铁锅1 范围本标准规定了铁锅的分类与命名、要求、抽样、试验方法及标志、标签、包装。

本标准适用于以钢板为基材,表面经喷涂树脂或搪瓷处理的铁锅。

2 分类与命名2.1 分类2.1.1 按使用功能分为:炒锅、煎锅、汤锅、蒸锅、奶锅等。

2.1.2 按表面处理方式分为:树脂喷涂、发黑树脂喷涂、搪瓷喷涂、热处理后喷涂。

2.1.3 产品规格:按锅口最大内径尺寸表示,单位为厘米(cm)取整数,并优先采用偶数系列。

3 要求3.1 产品应符合本标准的要求,并按经规定程序所批准的图样及技术文件制造。

3.2 锅身渗水锅身应无裂纹和渗漏现象,铆接处不渗水。

3.3 锅身、盖配合盖与锅身配合应吻合,转动自如,开合灵活,盖的径向移动距离不大于3mm。

3.4 耐热性手柄及其他塑料件应有良好的耐热性,经耐热性试验后应无裂纹、气泡及明显挥发性气味。

3.5 手柄载荷强度经6.4规定试验后,手柄支架不松动、不变形、手柄无裂纹、铆接处不松动、锅体不许有永久性变形。

3.6 表面处理3.6.1 涂层3.6.1.1 耐烧煮性经6.5规定试验后,涂层不许起泡、脱落。

3.6.1.2 硬度应不低于3H。

3.6.1.3 附着牢度不透明涂层经6.7规定试验后,划格区内涂层不脱落。

3.6.1.4 厚度透明树脂涂层厚度为5μm ~10μm,不透明涂层的厚度为11μm~15μm。

3.6.2 搪瓷涂层3.6.2.1 厚度搪瓷层的平均厚度应不小于80μm,且最低厚度不小于60μm。

3.6.2.2 密着性按GB/T 13484中5.2一等品规定的要求。

3.6.2.3 耐温急变性按GB/T 13484中5.1一等品规定的要求。

3.6.2.4 耐碱性按GB/T 13484中5.1一等品规定的要求。

3.6.2.5 耐酸性按GB/T 13484中5.1一等品规定的要求。

3.6.2.6 耐热水性按GB/T 13484中5.1一等品规定的要求。

3.7 外观质量3.7.1 发黑膜层色泽应基本一致。

电站锅炉的锅筒制造检查PPT课件

经验教训

总结了项目实施过程中 的经验教训,为后续类

似项目提供借鉴。Leabharlann XX电站锅炉锅筒质量检查案例

案例概述

介绍了一次电站锅炉锅筒质量 检查的案例,以确保设备的安

全运行。

检查方法

详细描述了采用的无损检测、 理化检验等质量检查方法。

检查结果

列出了检查过程中发现的主要 问题,如裂纹、腐蚀等。

改进措施

电站锅炉的锅筒制造检查ppt课件

目 录

• 电站锅炉锅筒制造简介 • 电站锅炉锅筒制造过程中的检查要点 • 电站锅炉锅筒制造常见问题及解决方案 • 电站锅炉锅筒制造的未来发展趋势 • 案例分析

01 电站锅炉锅筒制造简介

电站锅炉锅筒的作用

01

02

03

存储和运输水

电站锅炉的锅筒是锅炉的 重要组成部分,用于存储 和运输水,以支持锅炉的 正常运行。

原材料的检查

总结词

材料合格性

详细描述

检查原材料的质量证明文件,确保材料质量符合设计要求和国家标准。对材料 的化学成分、机械性能等进行复验,确保材料合格。

制造过程的检查

总结词:工艺控制

详细描述:对制造过程中的各道工序进行检查,确保每道工序的工艺参数、工艺 方法符合工艺规程要求。对焊接、热处理等关键工序进行重点检查,确保工艺执 行到位。

承受压力

锅筒能够承受高温高压, 确保锅炉的安全运行。

传递热量

锅筒作为热能的载体,能 够将燃料燃烧产生的热量 传递给水,使其加热至沸 腾状态。

电站锅炉锅筒的制造流程

01

02

03

04

钢板切割

选用符合标准的钢板,根据设 计图纸进行切割。

卷制与焊接

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

公司标准化委员会 2014-10-10 批准

2014-10-10 实施

HNY 0101-2014

共2页 第2页

a) 封头、筒体、集中下降管管座和人孔盖上必须打上材料检验编号和钢号;

b) 焊工和无损检测应作永久标记保留,制造过程中有比被覆盖或因加工丢失应按有关规定

进行标记移植。

3.2 拼接

3.2.1 筒体拼接时,最短筒节的长度应不小于 300mm,对额定蒸汽压力大于 3.82MPa 的蒸汽锅炉

注:除了筒体上的纵缝处以外,其他部位不允许有棱角度。棱角度 E 用弦长为 Di/6 并且不小于 200mm 的样板进行检查。

图2

锅炉类别

中低压 锅炉

中压以上 锅炉

公称直径 Di

≤1000 1000 < Di ≤1500 >1500

≤1500

>1500

表 2 筒体几何形状和尺寸偏差

内径偏差 △Di

冷卷 热卷

XXXX 能源有限公司标准

锅炉锅筒制造技术条件

HNY 0101–2014

共 2页 第1页

1 范围 本标准规定了锅炉锅筒制造、检验的要求。

本标准适用于固定式热水锅炉和额定蒸汽压力不大于 13.7MPa,额定蒸汽温度不大于 540℃的 固定式蒸汽锅炉。 2 引用标准

GB/T 16507.2-2013 GB/T 16507.5-2013 GB/T 16507.6-2013 JB/T 1615-1991 JB/T 1622-93 HNY 1204-2014) HNY 1205-2014 HNY 0302-2014 JB/T 4308-1999 3 技术要求

同一截面内径差

Di max-Di min 冷卷 热卷

棱角度 E

+3 -2

±5

4

6

3

+5 -3

±7

6

7

4

+7 -5

±8

8

9

4

±5

≤0.7%Dn

3

±7

端面 倾斜度

△f

2

单位为毫米

热卷减薄量 △S

2

-3

3

2 -4

3

注:轴向棱角应按 4.1.3 规定进行削薄或堆焊。

HNY 0101-2014

共2页 第2页

6

1.5

+7 -4

8

2.0

单位为毫米 人孔扳边厚度

S1

≥0.7S (S 为公称壁厚)

名

称

总高度偏差

圆柱部分 倾斜度

过渡圆弧 处减薄量

S≤30

S>30 椭球形封头 球形封头

表 5 封头的几何形状和尺寸偏差(2)

代号

偏差

名

称

△H

+10 -3

人孔扳边高度

△K

≤2

于 3mm;当板厚大于 100mm 时,不大于 6mm。

4.1.3 锅筒纵、环缝两边钢板的中心线应对齐。若筒体环缝两侧钢板不等厚时,一般应采用中心

线对齐,也可采用一侧钢板对齐。当两侧钢板中的任何一侧的名义边缘偏差值超过 4.1.1 或 4.1.2

规定的边缘偏差时,则将较厚板的一侧或两侧的边缘削至与另一侧钢板齐平,或将较薄侧钢板堆

水管锅炉 第 2 部分:材料 水管锅炉 第 5 部分:制造 水管锅炉 第 6 部分:检验、试验和验收 锅炉油漆和包装技术条件 锅炉胀接管孔尺寸和管端伸出长度 锅炉管孔中心距尺寸偏差(JB/T 1623-92 中低压锅炉焊接管孔尺寸(JB/T 1625-93) 锅炉水压试验技术条件 材料钢印及标记移植规定

3.6 热处理

3.6.1 锅筒焊接(包括返修)工作完成后,应按 GB16507.5 和相应工艺文件的规定进行热处理。

3.6.2 锅筒内外表面的所有预焊件,应在整体热处理前焊好。

3.6.3 对筒体材料为 P335GH 的预焊件,应作(10~20)%的磁粉或着色探伤;对材料为 BHW35

的预焊件,作 100%的磁粉或着色探伤。

a)钢板的热处理状态应符合材料标准及以下的规定。 1)厚度大于 36mm 的 Q245R 钢板应按正火状态交货; 2)厚度小于或等于 36mm 的 Q245R 钢板可按热轧状态交货。

b)钢板应逐张进行超声检测,质量等级要求为: 1)大于 9.8MPa 压力等级的锅炉为 I 级; 2)小于或等于 9.8MPa 压力等级的锅炉为 II 级。

3.1 材料和焊接 …………………………………………………( 2 ) 3.2 拼接 …………………………………………………………( 2 ) 3.3 表面质量 ……………………………………………………( 3 ) 3.4 连接件 ………………………………………………………( 4 ) 3.5 焊缝上开孔和焊接零件 ……………………………………( 4 ) 3.6 热处理 ………………………………………………………( 4 ) 4 制造和装配公差 ………………………………………………… ( 4 ) 4.1 对接接头边缘偏差 …………………………………………( 4 ) 4.2 筒体和封头 …………………………………………………( 5 ) 4.3 管孔和人孔 …………………………………………………( 8 ) 4.4 管接头 ………………………………………………………( 8) 4.5 法兰 …………………………………………………………( 9 ) 5 检查和验收 ……………………………………………………… ( 10 ) 5.1 焊接质量检查 ………………………………………………( 10 ) 5.2 水压试验 …………………………………………………………( 11 ) 5.3 质量证明书 …………………………………………………( 12 ) 6 标志、油漆和包装 ……………………………………………… ( 12 ) 6.1 标志 …………………………………………………………( 12 ) 6.2 油漆和包装 …………………………………………………( 12 )

3.6.4 对须经热处理才能使材料的力学性能达到设计要求的钢种(如 BHW35 等),必须带随炉试

板。

4 制造和装配公差

4.1 对接接头边缘偏差

4.1.1 锅筒纵缝和封头拼接焊缝两边钢板的实际边缘偏差值应不大于名义板厚的 10%,且不大于

6mm;当板厚大于 100mm 时,不大于 10mm。

4.1.2 锅筒环缝两边钢板的实际边缘偏差(包括板厚差在内)应不大于名义板厚的 15%,且不大

共2页 第2页

3.5.1 焊接管孔应尽量避免开在焊缝及其热影响区上,如结构设计不能避免时,须同时满足下列

条件,方可在焊缝上和其热影响区内开孔。

a)管孔周围 60mm(当管孔直径大于 60mm 时,取管孔直径)范围内的焊缝经射线或超声检

测合格,且焊缝在孔边缘上不存在夹渣缺陷(能被孔开掉的缺陷可不返修);

c)采用境外材料牌号的钢板应符合相应材料标准的规定,并参照 GB713 的要求,补齐境外 材料标准中所缺少的检验项目。

3.1.4 锅筒的焊接工作应符合 JB/T 16507.5 的要求。 3.1.5 锅筒(及其主要受压元件)的材料、焊工和无损检测的标记、移植应符合 GB/T 16507.5 和 制造厂有关程序文件的规定,其中:

3.3 表面质量

3.3.1 成形后的筒体、封头表面不允许有裂纹、重皮等缺陷,并应清除内外表面的氧化皮、凹陷

和疤痕,其凹陷和疤痕的深度不影响设计最小成形厚度(见注),且呈圆滑过渡时,可不予修磨;

若底部呈尖锐状态应修磨修磨成圆滑过渡。

注:设计最小成形厚度为保证设计要求的最小厚度,即设计厚度。

3.3.2 成形的筒体和封头表面的凹陷和疤痕深度超过以下规定时应进行补

4.2.4 封头的几何形状和尺寸偏差应符合表 4 和表 5 的要求(图 4)。

公称直径 Dn

≤1000

1000<Dn≤1500

>1500

表 4 封头的几何形状和尺寸偏差(1)

内径偏差 △Dn

同一截面内径差 Dn max-Dn min

端面倾斜度 △f

+3 -2

4

+5 -3

筒体全长 L (m) 长度偏差ΔL

直线度 △W(mm)

≤5000

+10 -5

≤5

表 3 筒体长度偏差和焊后直线度

5000<L≤7000 7000<L≤10000

+20 -10

≤7

≤10

单位为毫米 10000<L≤15000

+30 -15

≤15

图3

4.2.3 当筒体实际外径超出公称外径 4mm,划线时应按实际外径换算所有弧长尺寸,使管孔中

a) 深度超过最小成形厚度时;

b) 热卷筒体和封头的深度超过 4mm 时;

b) 冷卷筒体的深度超过 1mm,封头深度超过 3mm 时。

3.3.3 封头压制后表面的微小裂纹和高度达 3mm 的个别凸起应进行修整;人孔内扳边距扳边弯曲

起点大于 5mm 处的裂口可进行修磨或焊补,修磨后的钢板厚度应不小于设计最小成形厚度,且不

=

XXXX 能源有限公司标准

HNY 0101-2014 连封面 共 4 页

锅炉锅筒制造技术条件

2014-10-10 发布

2014-10-10 实施

XXXX 能源有限公司 发 布

目录

1 范围 ……………………………………………………………… ( 2 ) 2 引用标准 ………………………………………………………… ( 2 ) 3 技术要求 ………………………………………………………… ( 2 )

3.1 材料和焊接 3.1.1 锅筒用材料的选用应符合 GB/T 16507.2 及有关技术文件的规定,材料代用应按规定办理手 续。对制造单位首次采用的钢种,应经过必要的工艺试验且技术鉴定合格。

3.1.2 制造锅筒用的钢材和焊接材料必须按 GB/T 16507.6 的规定进行入厂检验,未经检验或检验 不合格者不准投产。 3.1.3 锅筒封头及筒体用钢板应符合设计文件的规定,其中: