DNV挪威船级社规范2003版 中文 4.6-管系

DNV中文规范第3篇

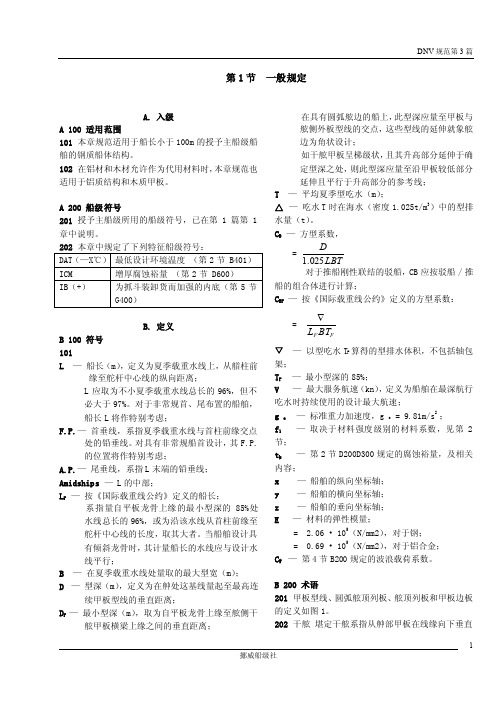

第1节一般规定A. 入级A 100 适用范围101本章规范适用于船长小于100m的授予主船级船舶的钢质船体结构。

102在铝材和木材允许作为代用材料时,本章规范也适用于铝质结构和木质甲板。

A 200 船级符号201授予主船级所用的船级符号,已在第1篇第1章中说明。

202本章中规定了下列特征船级符号:B. 定义B 100 符号101L —船长(m),定义为夏季载重水线上,从艏柱前缘至舵杆中心线的纵向距离;L应取为不小夏季载重水线总长的96%,但不必大于97%。

对于非常规首、尾布置的船舶,船长L将作特别考虑;F.P.—首垂线,系指夏季载重水线与首柱前缘交点处的铅垂线。

对具有非常规船首设计,其F.P.的位置将作特别考虑;A.P.—尾垂线,系指L末端的铅垂线;Amidships— L的中部;LF—按《国际载重线公约》定义的船长;系指量自平板龙骨上缘的最小型深的85%处水线总长的96%,或为沿该水线从首柱前缘至舵杆中心线的长度,取其大者。

当船舶设计具有倾斜龙骨时,其计量船长的水线应与设计水线平行;B —在夏季载重水线处量取的最大型宽(m);D—型深(m),定义为在舯处这基线量起至最高连续甲板型线的垂直距离;DF—最小型深(m),取为自平板龙骨上缘至舷侧干舷甲板横梁上缘之间的垂直距离;在具有圆弧舷边的船上,此型深应量至甲板与舷侧外板型线的交点,这些型线的延伸就象舷边为角状设计;如干舷甲板呈梯级状,且其升高部分延伸于确定型深之处,则此型深应量至沿甲板较低部分延伸且平行于升高部分的参考线;T—平均夏季型吃水(m);△—吃水T时在海水(密度1.025t/m3)中的型排水量(t)。

CB—方型系数,=LBTD025.1对于推船刚性联结的驳船,CB应按驳船/推船的组合体进行计算;CBF—按《国际载重线公约》定义的方型系数:=FFBTL▽—以型吃水TF算得的型排水体积,不包括轴包架;TF—最小型深的85%;V —最大服务航速(kn),定义为船舶在最深航行吃水时持续使用的设计最大航速;go—标准重力加速度,go= 9.81m/s2 ;f1—取决于材料强度级别的材料系数,见第2节;tk—第2节D200D300规定的腐蚀裕量,及相关内容;x—船舶的纵向坐标轴;y—船舶的横向坐标轴;z—船舶的垂向坐标轴;E—材料的弹性模量;= 2.06 • 105(N/mm2),对于钢;= 0.69 • 105(N/mm2),对于铝合金;CW—第4节B200规定的波浪载荷系数。

DNV挪威船级社规范2003版 中文 2.2金属材料1.

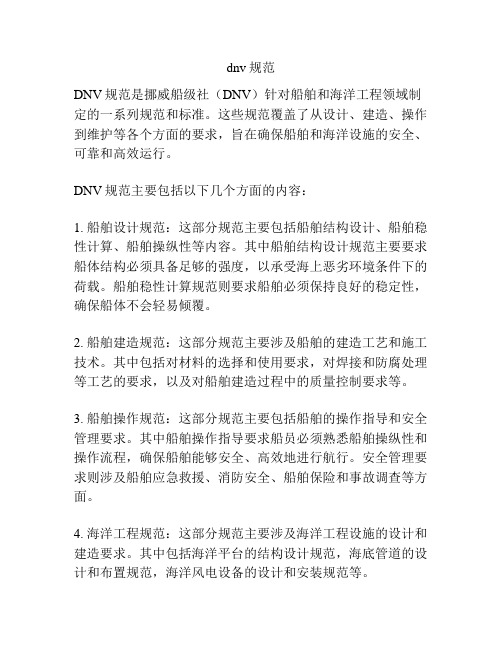

船舶/高速、轻型船舶和水面舰船入级规范新造船舶材料及焊接第2篇第2章金属材料2003年1月目录页码第一节结构用轧制钢 (2)第二节(略)第三节(略)第四节钢管及附件 (13)第五节锻钢 (22)第六节锚链用圆钢 (31)第七节铸钢 (33)目录第一节结构用轧制钢 (2)A通则 (2)B普通强度钢 (2)C高强度钢 (4)D超高强度钢 (7)E具有规定最小厚度的钢板及宽扁铁性能(“Z”向性能) (10)F试验 (11)G修补 (14)第四节钢管及附件 (15)A通则 (15)B常压管系用钢管 (17)C不锈钢压力管.......................................19 第五节锻钢. (22)A一般要求 (22)B船体结构和设备用锻钢件 (26)C轴系和机械用锻钢 (27)D曲轴用锻钢 (30)第六节锚链用圆钢 (31)A通则 (31)B试验 (32)C材料标记 (32)第七节锻钢件 (33)A一般要求 (33)B船体结构和设备用铸钢 (36)第一节结构用轧制钢材A 总则A100适用范围101本节规定了可焊普通强度、高强度、超高强度结构用热轧钢板和型材的要求,这些要求也适用于结构用无缝钢管。

本要求适用于厚度不超过150mm的钢材产品,对于更厚的钢材,按每种情况经考虑后可接受或要求与本规定有某些不同的规定。

本节包括了IACS UR W11和W16。

对轧制扁坯、方坯或圆钢作为锻件代用品要求见第5节。

102经本船级社特许,在化学成份、脱氧方法、供应状态和机械性能方面与本规范要求有所有同的钢材也可接受。

这类钢材给予特殊符号,见200。

A200钢材等级符号201本节钢材等级按强度等级划分为三组:---普通强度钢(NS)---高强度钢(HS)---超高强度钢(EHS)202钢材等级的字母数字标记为NVxy,其中:NV=按本社规范规定的钢材等级符号。

x=大写字母表示的相应于规定的冲击韧性试验温度,见表A1。

dnv规范

dnv规范

DNV规范是挪威船级社(DNV)针对船舶和海洋工程领域制定的一系列规范和标准。

这些规范覆盖了从设计、建造、操作到维护等各个方面的要求,旨在确保船舶和海洋设施的安全、可靠和高效运行。

DNV规范主要包括以下几个方面的内容:

1. 船舶设计规范:这部分规范主要包括船舶结构设计、船舶稳性计算、船舶操纵性等内容。

其中船舶结构设计规范主要要求船体结构必须具备足够的强度,以承受海上恶劣环境条件下的荷载。

船舶稳性计算规范则要求船舶必须保持良好的稳定性,确保船体不会轻易倾覆。

2. 船舶建造规范:这部分规范主要涉及船舶的建造工艺和施工技术。

其中包括对材料的选择和使用要求,对焊接和防腐处理等工艺的要求,以及对船舶建造过程中的质量控制要求等。

3. 船舶操作规范:这部分规范主要包括船舶的操作指导和安全管理要求。

其中船舶操作指导要求船员必须熟悉船舶操纵性和操作流程,确保船舶能够安全、高效地进行航行。

安全管理要求则涉及船舶应急救援、消防安全、船舶保险和事故调查等方面。

4. 海洋工程规范:这部分规范主要涉及海洋工程设施的设计和建造要求。

其中包括海洋平台的结构设计规范,海底管道的设计和布置规范,海洋风电设备的设计和安装规范等。

总之,DNV规范是船舶和海洋工程领域的重要标准,它不仅

涵盖了船舶和海洋工程设施的设计、建造、操作等方面的要求,更重要的是,它为保障船舶和海洋设施的安全和可靠运行提供了一系列具体的指导和标准。

同时,DNV规范的持续更新和

改进也为船舶和海洋工程行业的发展提供了重要支持。

机械设备和系统 4.6.4船舶管系

第4节船舶管系A 通则A100 适用范围101本节规范适用于所有授予主船级船舶的船舶管系。

对货物装卸管系的附加要求见第5篇第3、4、5章,对卫生水排放和排水孔的要求见第3篇第1章第11节或第3篇第2章第11节也适用。

对客船、渡船的排水及管系的附加要求见第5篇第2章,对渔船的要求见第5篇第6章。

102 对客船,除本节的要求外,还应符合1974年国际海上人命安全公约的规定。

对非从事国际贸易的船舶如船旗国主管当局同意可予免除。

103用于向平台装置进行供应服务的船舶的货物系统应符合第5篇第7章中规定。

B 舱室和液舱排水的基本要求B100 一般要求101 所有液舱和水密舱均应设置有效的排水系统。

无管系装置的空舱,其排水可通过便携装备。

102 对干舱,排水系统的布置应使船在平浮甚至有5℃横倾的情况下,至少能通过一个吸口有效地排水。

为此,除了短而窄的舱室可只设一个在上述条件下能有效地排水的吸口外,通常必须在两舷侧设置吸口。

103排水系统的布置应使海水不能意外地进入干舱或从一个舱流入另一舱。

B200 防止舱室内或舱室间意外进水201在海水或压载水系统与各舱室中的舱底水吸口之间应串联安装两套止回阀。

202对于机械处所中的直接和应急舱底水吸口,在海水或压载水系统与这些吸口之间可允许设一套止回阀。

203舱底水分配箱阅应为截止止回阀。

204不接人舱底水分配箱的所有舱底水直接吸口和吸口支管均应安装截止止回阀。

205如使用喷射器为货舱排水,只要该设施有防止进水的同等安全效果,则可免除201条的要求。

207通过深舱的舱底水管路见H502。

C 货舱排水C100 一般要求101 通常应在每个货舱的两侧各设一个舱底水吸口。

如货舱底板向两舷的升高坡度大于5。

时,可允许在靠近中心线处设一个吸口。

102只有一个货舱的船舶,货舱首尾端均应设吸口。

具有两个或多个货舱的船舶,应在长度大于02L之货舱的首尾端均设置吸口,但长度小于35m的货舱仅需设置1个吸口。

DNV挪威船级社规范中文 精编金属材料

船舶/高速、轻型船舶和水面舰船入级规范新造船舶材料及焊接第2篇第2章金属材料2003年1月目录页码第一节结构用轧制钢 (2)第二节(略)第三节(略)第四节钢管及附件 (13)第五节锻钢 (22)第六节锚链用圆钢 (31)第七节铸钢 (33)目录第一节结构用轧制钢 (2)A通则 (2)B普通强度钢 (2)C高强度钢 (4)D超高强度钢 (7)E具有规定最小厚度的钢板及宽扁铁性能(“Z”向性能)………………………………………...10 F试验 (11)G修补................................................14 第四节钢管及附件. (15)A通则 (15)B常压管系用钢管 (17)C不锈钢压力管 (19)第五节锻钢 (22)A一般要求 (22)B船体结构和设备用锻钢件........................2 6 C轴系和机械用锻钢 (27)D曲轴用锻钢 (30)第六节锚链用圆钢 (31)A通则 (3)1B试验 (3)2 C材料标记 (32)第七节锻钢件 (33)A一般要求 (33)B船体结构和设备用铸钢 (36)第一节结构用轧制钢材A总则A100适用范围101本节规定了可焊普通强度、高强度、超高强度结构用热轧钢板和型材的要求,这些要求也适用于结构用无缝钢管。

本要求适用于厚度不超过150mm的钢材产品,对于更厚的钢材,按每种情况经考虑后可接受或要求与本规定有某些不同的规定。

本节包括了IACSURW11和W16。

对轧制扁坯、方坯或圆钢作为锻件代用品要求见第5节。

102经本船级社特许,在化学成份、脱氧方法、供应状态和机械性能方面与本规范要求有所有同的钢材也可接受。

这类钢材给予特殊符号,见200。

A200钢材等级符号201本节钢材等级按强度等级划分为三组:---普通强度钢(NS)---高强度钢(HS)---超高强度钢(EHS)202钢材等级的字母数字标记为NVxy,其中:NV=按本社规范规定的钢材等级符号。

挪威船规

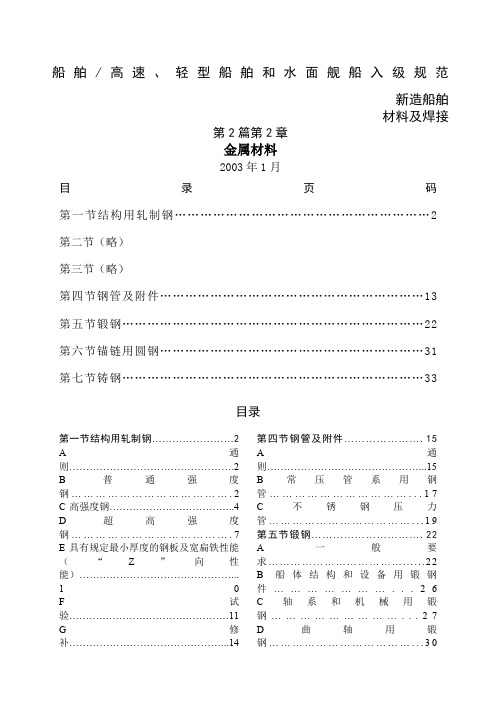

RULES FORCLASSIFICATION OFD ET N ORSKE V ERITASVeritasveien 1, NO-1322 Høvik, Norway Tel.: +47 67 57 99 00 Fax: +47 67 57 99 11SHIPS / HIGH SPEED, LIGHT CRAFT ANDNAVAL SURFACE CRAFTNEWBUILDINGSMATERIALS AND WELDINGPART 2 CHAPTER 2METALLIC MATERIALSJANUARY 2005CONTENTSPAGESec.1Rolled Steel for Structural Application......................................................................................7Sec.2Rolled Steel for Boilers, Pressure Vessels and Special Applications......................................19Sec.3Clad Steel Plates.......................................................................................................................29Sec.4Steel Pipes................................................................................................................................31Sec.5Steel Forgings...........................................................................................................................34Sec.6Bars for Chain Cables...............................................................................................................44Sec.7Steel Castings...........................................................................................................................45Sec.8Iron Castings ............................................................................................................................56Sec.9Aluminium Alloys....................................................................................................................58Sec.10Copper Alloy Castings.............................................................................................................62Sec.11Non-ferrous Tubes (66)CHANGES IN THE RULESComments to the rules may be sent by e-mail to rules@For subscription orders or information about subscription terms, please use distribution@Comprehensive information about DNV and the Society's services is found at the Web site © Det Norske VeritasComputer Typesetting (FM+SGML) by Det Norske Veritas Printed in NorwayIf any person suffers loss or damage which is proved to have been caused by any negligent act or omission of Det Norske Veritas, then Det Norske Veritas shall pay compensation to such person for his proved direct loss or damage. However, the compensation shall not exceed an amount equal to ten times the fee charged for the service in question, provided that the maximum compen-sation shall never exceed USD 2 million.In this provision "Det Norske Veritas" shall mean the Foundation Det Norske Veritas as well as all its subsidiaries, directors, officers, employees, agents and any other acting on behalf of Det Norske Veritas.GeneralThe present edition of the rules includes additions and amendments decided by the Board as of 29 November 2004, and supersedes the January 2003 edition of the same chapter. The rule changes come into force 1 July 2005.This chapter is valid until superseded by a revised chapter. Supple-ments will not be issued except for an updated list of minor amend-ments and corrections presented in Pt.0 Ch.1 Sec.3. Pt.0 Ch.1 is normally revised in January and July each year.Revised chapters will be forwarded to all subscribers to the rules.Buyers of reprints are advised to check the updated list of rule chap-ters printed in Pt.0 Ch.1 Sec.1 to ensure that the chapter is current.Main changes•Section 4 – Steel Pipes—This section has been renamed (former “Steel Tubes, Pipes andFittings”) and completely revised. The previous rules were based on ISO standards and detailed DNV requirements, while the new rules are based on the most frequently used industry standards like ISO, EN, ASTM, DIN and JTS. Specific DNV requirements have been restricted to cover additional safety measures and mat-ters as deemed necessary by the Society.Corrections and ClarificationsIn addition to the above stated rule requirements, a number of correc-tions and clarifications have been made in the existing rule text.Rules for Ships / High Speed, Light Craft and Naval Surface Craft, January 2005Pt.2 Ch.2 Contents – Page 3D ET N ORSKE V ERITASCONTENTSSEC. 1ROLLED STEEL FOR STRUCTURALAPPLICATION .................................................... 7A.General.. (7)A 100Scope.................................................................................7A 200Designation of steel grades...............................................7A 300Method of manufacture.. (7)B.Normal Strength Steel (7)B 100Scope.................................................................................7B 200Chemical composition ......................................................7B 300Heat treatment, condition of supply..................................7B 400Mechanical properties.......................................................7C.High Strength Steel (9)C 100Scope.................................................................................9C 200Chemical composition ......................................................9C 300Heat treatment, condition of supply..................................9C400Mechanical properties (9)D.Extra High Strength Steel (12)D 100Scope...............................................................................12D 200Chemical composition ....................................................12D 300Heat treatment, condition of supply................................12D 400Mechanical properties (12)E.Steel Plates and Wide Flats with Specified MinimumThrough Thickness Properties (“Z” Quality) (14)E 100Scope...............................................................................14E 200Manufacture....................................................................14E 300Chemical Composition....................................................14E 400Test Material...................................................................14E 500Mechanical testing..........................................................15E 600Re-test procedure............................................................15E 700Non-destructive testing...................................................15E 800Marking...........................................................................15E 900Certification (15)F.Testing (15)F 100Test material....................................................................15F 200Tensile testing.................................................................16F 300Impact testing..................................................................16F 400Inspection - tolerances....................................................17G.Repairs (17)G 100Surface defects (17)SEC. 2ROLLED STEEL FOR BOILERS, PRESSUREVESSELS ANDSPECIAL APPLICATIONS.............................. 19A.General (19)A 100Scope...............................................................................19A 200Method of manufacture...................................................19B.Steel for Boilers and Pressure Vessels. (19)B 100Steel grades.....................................................................19B 200Chemical composition ....................................................19B 300Mechanical properties.....................................................19B 400Heat treatment.................................................................19C.Steel for Low Temperature Service.. (23)C 100Steel grades.....................................................................23C 200Chemical composition ....................................................23C 300Mechanical properties.....................................................23C 400Heat treatment (24)D.Stainless Steel (26)D 100Steel grades.....................................................................26D 200Chemical composition ....................................................26D 300Mechanical properties.....................................................26D 400Heat treatment.................................................................26D 500Intercrystalline corrosion tests (26)E.Testing (27)E 100General (27)E 200Tensile testing at ambient temperature...........................27E 300Tensile testing at high temperatures...............................27E 400Impact testing..................................................................28E 500Drop weight testing.........................................................28E 600Testing of through thickness properties..........................28E 700Intercrystalline corrosion testing (28)F.Inspection, Dimensional Tolerances and SurfaceCondition (28)F 100Inspection........................................................................28F 200Tolerances.......................................................................28F 300Surface condition and rectification of defects (28)SEC. 3CLAD STEEL PLATES.................................... 29A.General.. (29)A 100Scope...............................................................................29A 200Heat treatment.................................................................29B.Base Material. (29)B 100General............................................................................29C.Cladding Metal. (29)C 100General............................................................................29C 200Chemical composition. (29)D.Testing (29)D 100General............................................................................29D 200Tensile testing.................................................................29D 300Impact testing..................................................................29D 400Bend testing....................................................................29D 500Shear testing....................................................................29D 600Ultrasonic testing............................................................29D 700Corrosion testing.............................................................29D 800Inspection — tolerances..................................................30E.Repair and Rejection (30)E 100Surface defects................................................................30E 200Rejection. (30)F.Identification of Materials (30)F 100Branding (30)SEC. 4STEEL PIPES.................................................... 31A.General Requirements. (31)A 100Scope...............................................................................31A 200Manufacture....................................................................31A 300Chemical composition....................................................31A 400Heat treatment.................................................................31A 500Mechanical testing..........................................................31A 600Leak tightness testing......................................................31A 700Inspection........................................................................31A 800Repair..............................................................................31A 900Identification...................................................................31A 1000Certification....................................................................31B.Pressure Pipes (32)B 100Scope...............................................................................32B 200Manufacture.. (32)C.Stainless Steel Pipes (32)C 100Scope...............................................................................32C 200Manufacture....................................................................32C 300Mechanical testing..........................................................32C400Corrosion testing (32)D.Pipes for Low-temperature Service (32)D 100Scope...............................................................................32D 200Manufacture....................................................................32D 300Mechanical testing..........................................................32E.Boiler and Superheater Tubes (33)E 100Scope...............................................................................33E 200Manufacture (33)Rules for Ships / High Speed, Light Craft and Naval Surface Craft, January 2005Pt.2 Ch.2 Contents – Page 4D ET N ORSKE V ERITASF.Piping Fittings (33)F 100Scope...............................................................................33F 200Materials and manufacture..............................................33F 300Testing and inspection ....................................................33F 400Certification (33)SEC. 5STEEL FORGINGS........................................... 34A.General Requirements. (34)A 100Scope...............................................................................34A 200Grading system ...............................................................34A 300Manufacture....................................................................34A 400Chemical composition.....................................................35A 500Heat treatment.................................................................35A 600Test material and test pieces for mechanical testing.......35A 700Test units and number of tests.........................................35A 800Mechanical properties.....................................................35A 900Inspection........................................................................36A 1000Repair..............................................................................36A 1100Identification...................................................................36A 1200Certification .. (36)B.Forgings for Hull Structures and Equipment (37)B 100Scope...............................................................................37B 200Chemical composition.....................................................37B 300Heat treatment.................................................................37B 400Mechanical testing..........................................................37B 500Inspection........................................................................37C.Forgings for Shafting and Machinery (38)C 100Scope...............................................................................38C 200Chemical composition.....................................................38C 300Heat treatment.................................................................38C 400Mechanical testing..........................................................38C 500Inspection (38)D.Forgings for Crankshafts (39)D 100Scope...............................................................................39D 200Chemical composition.....................................................39D 300Heat treatment.................................................................39D 400Mechanical testing..........................................................39D 500Inspection........................................................................39E.Forgings for Gearing. (39)E 100Scope...............................................................................39E 200Chemical composition.....................................................40E 300Heat treatment.................................................................40E 400Mechanical testing of forgings not intended forcarburising.......................................................................40E 500Testing of forgings for carburising applications.............40E 600Inspection (40)F.Forgings for Boilers, Pressure Vessels andPiping Systems (41)F 100Scope...............................................................................41F 200Chemical composition.....................................................41F 300Heat treatment.................................................................41F 400Mechanical properties.....................................................41F 500Inspection........................................................................41F 600Pressure testing ...............................................................41G.Ferritic Steel Forgings for Low Temperature Service. (42)G 100Scope...............................................................................42G 200Chemical composition.....................................................42G 300Heat treatment.................................................................42G 400Mechanical properties.....................................................42G 500Inspection........................................................................42G 600Pressure testing ...............................................................42H.Stainless Steel Forgings (43)H 100Scope...............................................................................43H 200Manufacture....................................................................43H 300Mechanical properties.....................................................43H400Inspection (43)SEC. 6BARS FOR CHAIN CABLES........................... 44A.General.. (44)A 100Scopes.............................................................................44A 200Steel grades.....................................................................44A 300Chemical composition (44)A 400Mechanical properties.....................................................44A 500Heat treatment.................................................................44B.Testing. (44)B 100Number of tests...............................................................44B 200Impact testing..................................................................44C.Identification of Materials. (44)C 100Marking (44)SEC. 7STEEL CASTINGS........................................... 45A.General Requirements.. (45)A 100Scope...............................................................................45A 200Grading system...............................................................45A 300Manufacture....................................................................45A 400Chemical composition.....................................................45A 500Heat treatment.................................................................45A 600Test blocks and test pieces for mechanical testing.........45A 700Test units and number of tests.........................................45A 800Mechanical properties.....................................................46A 900Inspection........................................................................46A 1000Repair..............................................................................46A 1100Identification...................................................................47A 1200Certification.. (47)B.Castings for Hull Structures and Equipment (47)B 100Scope...............................................................................47B 200Chemical composition.....................................................47B 300Heat treatment.................................................................47B 400Mechanical properties.....................................................47B 500Inspection........................................................................48C.Castings for Machinery (48)C 100Scope...............................................................................48C 200Chemical composition.....................................................48C 300Heat treatment.................................................................48C 400Mechanical properties.....................................................48C 500Inspection (48)D.Castings for Propellers (49)D 100Scope...............................................................................49D 200Chemical composition.....................................................49D 300Heat treatment.................................................................49D 400Mechanical testing..........................................................49D 500Inspection........................................................................49D 600Repair..............................................................................50D 700Welding procedure qualification test (50)E.Castings for Boilers, Pressure Vessels andPiping Systems (53)E 100Scope...............................................................................53E 200Chemical composition.....................................................53E 300Heat treatment.................................................................53E 400Mechanical properties.....................................................53E 500Inspection........................................................................53E 600Pressure testing (53)F.Ferritic Steel Castings for Low Temperature Service (53)F 100Scope...............................................................................53F 200Chemical composition.....................................................53F 300Heat treatment.................................................................53F 400Mechanical properties.....................................................53F 500Inspection........................................................................53F 600Pressure testing...............................................................54G.Stainless Steel Castings. (54)G 100Scope...............................................................................54G 200Chemical composition.....................................................54G 300Heat treatment.................................................................54G 400Mechanical properties.....................................................54G500Inspection (54)SEC. 8IRON CASTINGS ............................................. 56A.General (56)A 100Scope...............................................................................56A 200Quality of castings..........................................................56A 300Manufacture....................................................................56A 400Chemical composition.....................................................56A 500Heat treatment (56)Rules for Ships / High Speed, Light Craft and Naval Surface Craft, January 2005Pt.2 Ch.2 Contents – Page 5D ET N ORSKE V ERITASA 600Testing.............................................................................56A 700Visual and non-destructive examination.........................56A 800Repair of defects.............................................................56B.Nodular Cast Iron (56)B 100Scope...............................................................................56B 200Test material....................................................................56B 300Mechanical properties.....................................................56B 400Metallographic examination...........................................57C.Grey Cast Iron (57)C 100Scope...............................................................................57C 200Test material....................................................................57C 300Mechanical properties (57)SEC. 9ALUMINIUM ALLOYS.................................... 58A.Wrought Aluminium Alloys.. (58)A 100Scope...............................................................................58A 200Aluminium grades and temper conditions......................58A 300Manufacture....................................................................58A 400Chemical composition ....................................................58A500Test material and test pieces for mechanicaltesting (58)A 600Test units and number of tests ........................................58A 700Mechanical properties.....................................................58A 800Press weld testing............................................................58A 900Inspection and tolerances................................................59A 1000Repair..............................................................................59A 1100Identification...................................................................59A 1200Certification....................................................................59SEC. 10COPPER ALLOY CASTINGS......................... 62A.General Requirements.. (62)A 100General............................................................................62A 200Grading system...............................................................62A 300Manufacture....................................................................62A 400Chemical composition ....................................................62A 500Heat treatment.................................................................62A 600Test blocks and test pieces for mechanical testing.........62A 700Test units and number of tests ........................................62A 800Mechanical properties (62)A 900Inspection........................................................................62A 1000Repair..............................................................................63A 1100Identification...................................................................63A 1200Certification....................................................................63B.Castings for Valves, Fittings and General Application..63B 100Scope...............................................................................63B 200Chemical composition....................................................63B 300Heat treatment.................................................................63B 400Mechanical properties.....................................................63B 500Inspection........................................................................63B 600Repair (63)C.Castings for Propellers (63)C 100Scope...............................................................................63C 200Chemical composition....................................................64C 300Heat treatment.................................................................64C 400Mechanical testing..........................................................64C 500Inspection........................................................................64C 600Repair..............................................................................64C 700Identification...................................................................64C 800Certification....................................................................64C900Welding procedure qualification (64)SEC. 11NON-FERROUS TUBES.................................. 66A.Copper and Copper Alloy Tubes.. (66)A 100Scope...............................................................................66A 200Manufacture....................................................................66A 300Chemical composition....................................................66A 400Heat treatment.................................................................66A 500Mechanical testing..........................................................66A 600Inspection........................................................................66A 700Repair..............................................................................66A 800Identification...................................................................66A 900Certification....................................................................66B.Titanium and Titanium Alloy Tubes.. (67)B 100Scope...............................................................................67B 200Manufacture....................................................................67B 300Certification (67)。

DNV规范(中文)

DNV规范(中文)目录:第1节服务说明第2节系统设计第3节一般设备第4节开关装置和控制装置组件第5节旋转电机第6节电源变压器第7节半导体变换器第8节其它设备第9节电缆第10节安装第11节危险区域设备第12节电力推进第13节定义第一节服务说明A. 应用A. 100 概述101 目的1 本章规范适用于主级分配的电气装置。

2 本规范给出了所有电气装置对人身安全与火险的要求。

3 本规范给出了对所有服务于基本和重要设备的电器装置的有效性的技术要求。

4 本规范给出了设备证书的要求见B303。

5 对电力总容量小于100KVA的装置,船级社可参照技术要求验证程序的修改要求。

每种形式下修改的要求将被允许同意,并基于以下信息:—有效的等级符号—预操作性—系统设计的一般信息6 便携式电气装置不被包含在等级范围内。

102 补充要求补充要求在有附加等级符号的船舶生效,作为遵守规范的要求 103 IEC标准1 本章要求一般基于IEC(国际电工委员会)承认的船舶应用标准与近海标准。

2 在直接参考此标准处,标准在入级要求时间内生效。

3 如果标准在入级要求的6个月内被替换,则先前的版本有效。

指导性意见:此处出自IEC60092系列船舶与IEC61892(1-7)的近海单元。

104 其他标准1 船级社认可的选择的标准使用,如果被更新,则安全等级要与规范一致。

2 其他使用标准可以在无船厂,船东或操作者同意时给出。

在核查时要提交一份标准的英文版的拷贝。

105 可选择方案1 当发现与规范中标准有相同安全等级,并在规范中有效时,则本规范中要求的选择方案被接受,此认可可以在无船厂、船东或操作者的同意时被接受。

2 当选择方案由规范被提出验证的附加要求,是必要的。

指导性意见:当在相同系统中使用不同标准时,应特别注意。

B(验证计划B 100 概述101 工作程序a 作为入级的基本要求,船级社将验证相关规范的要求,验证程序如下:—系统设计核定(200)—设备证书(300)—现场验证(400)2 验证程序以实现现场为基础,对船厂与其他合同范围内的组织负有与应用规范一样的全部责任。

DNV挪威船级社规范2003版 中文 4.7锅炉,热油装置,和焚烧炉1

第4篇第7章船舶/高速轻型船和水面舰船入级规范新造船舶机械与系统主船级第4篇第7章锅炉,压力容器,热油装置和焚烧炉2003年1月目录页码第一节一般规定 (1)第二节材料 (4)第三节布置 (6)第四节一般设计要求(略) (9)第五节锅炉的特殊设计要求(略) (9)第六节组件和附件 (9)第七节仪表和自动控制 (13)第八节制造,工艺和检验 (16)附录A:锅炉和压力容器上检查孔的型式和最小尺寸 (24)第一节一般要求A 入级A100适用范围101.规范中此章节实用于:——锅炉,包括组件——压力容器,包括用来实现本规范第1部分第1章第2节中所列主要功能所必须的附件——其它盛装下列介质的压力容器:——有毒液体——沸点低于100°C的液体——温度低于220°C的液体——压力小于40bar的液体——pV≥1.5的压缩空气p=设计压力,单位barV=容积,单位m3——热油装置——永久性装设的焚烧炉102.101中锅炉和压力容器要有船级社证书A200 参照201液化气压力容器要满足船泊分类规范中第5部分,第5章第5节的要求船舶入级规范中第5部分,第5章第1节定义的cargo process压力容器应为I类压力容器。

但是,材料的选择,焊接程序条件和产品焊接试验要满足船泊入级规范中第5部分,第5章第2节和第5节的要求。

船泊入级规范中第5部分,第5章第1节定义的非cargo process压力容器要满足第7章的要求。

202 冷藏装置的压力容器除了满足本章的要求外,还要满足船泊入级规范中第5部分,第10章的要求。

B.定义B100 术语101锅炉定义为一种通过燃料(固态、液态或气态)或者燃气加热装置产生温度超过120°C的热水或者蒸汽的焊接容器或者一种管道装置。

过热器、经济器,再热器和其它压力部分包括阀件和附件,直接联接到锅炉上其间没有任何间隔的阀件,被视为锅炉的一部分。

102热油装置定义为一种热油通过加热和循环用来加热货油或燃油,或者附助产生蒸汽和热水的一种装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第4篇第6章船舶入级规范新造船舶机械与系统主船级第4篇第6章管系2003年1月目录页码第一节一般规定 (2)第二节材料 (4)第三节设计原则 (8)第四节船舶管系 (10)第五节动力管系 (19)第六节管子、泵、阀、挠性软管和可拆接头等 (26)第七节制造、工艺、检查和试验 (37)船舶入级规范2003-目录目录第一节一般规定 (2)A 入级 (2)B 定义 (2)C 送审文件 (2)D 告示牌 (3)第二节材料 (4)A 管系 (4)第三节设计原则 (8)A 布置 (8)第四节船舶管系 (10)A 概述 (10)B 舱室和液舱排水的基本要求 (10)C 货舱排水 (10)D 装货甲板处所的排水 (10)E 除A类机器处所和货舱外的干舱室的排水 (11)F A类机器处所的排水 (12)G 驳船和趸船的排水 (12)H 舱底泵和管路 (13)I 压载水系统和压载舱排水 (15)J 遥控的舱底和压载系统 (15)K 空气管、溢流管和测深管 (15)L 除闪点大于60℃(闭杯)的矿物有之外的液货舱 (17)M 防止油污染....................................17 第五节动力管系 (19)A 通则 (19)B 冷却系统 (19)C 滑油系统 (20)D 燃油系统 (20)E 热油系统 (22)F 给水和凝水系统 (22)G 蒸汽系统 (22)H 液压系统 (23)I 气动动力源 (24)J 气动启动装置 (25)第六节管子、泵、阀、挠性软管和可拆接头 (26)A 管子 (26)B 泵和风机 (33)C 阀 (34)D 挠性软管 (35)E 可拆管接头 (35)F 套管焊接接头和滑动套管焊接接头 (36)第七节制造、工艺、检查和试验 (37)A 焊接 (37)B 铜和铜合金的钎焊 (39)C 管子弯曲 (39)D 塑料管的连接 (39)E 管系液压试验 (40)F 效用试验 (41)第一节一般规定A 入级A100 适用范围101本章规范适用于授予主船级的船舶和驳船的机械和系统。

102 实现第1篇第1章第2节所述的功能的装置和设备必须遵照本规范。

103本规范提出了对系统的要求并规定了对材料、设计、制造、检验和试验的最低要求。

B 定义B100 术语101管路:定义为包括下列部件:—管子—法兰带垫圈,螺栓连接件和其它管接头—膨胀元件—阀,包括液压和气动执行机构,及附件—吊架和支座—挠性软管—泵壳102管系:管系定义为包括管路以及直接与管路连接的设备,如泵、热交换器、蒸发器、独立舱柜等。

但不包括如蒸汽轮机、燃气轮机、柴油机、减速齿轮和锅炉等主要设备。

承受内压且不属于管路中的设备,适用第7章的设计要求。

103管系分级:根据试验、所采用的接头型式、热处理和焊接工艺,管系分为三级,见表B1:C 送审文件C100 图纸和技术资料101 应提交表明机械布置的图纸备查。

该图纸应表明机械设备,如发动机、锅炉、风机、热交换器、发电机、配电盘、泵、净油器、过滤器等布置,但不包括管路、阀和附件的布置。

该图纸应附有设备及型号和型式的说明。

102 下列图样和技术资料应一式三份提交认可:—舱底水和压载水布置。

对客船应说明如国际海上人命安全公约所定义的衡准数以及船在海损情况下能够承受的浸水舱室数—空气管、测量管和溢流管的布置—冷却系统的布置—与船壳板相连的海水阀和通海阀箱—润滑油系统的布置—燃油系统、包括沉淀油柜和日用油柜上的所有附件的布置—油柜上阀的快关装置布置—锅炉给水和凝水系统的布置—蒸汽系统的布置—压缩空气/起动空气系统的布置—用于下列机械的液压和气动系统布置:—锚机—发动机的起动—阀和水密门的遥控;—未按公认标准的非常规设计阀和装在舷侧或船底的焊接结构阀—未按公认标准的非常规设计可拆管接头—未按公认标准设计的挠性软管和伸缩管,另见第6节—经舷侧或船尾排出的排气系统的布置—按第5节H要求的液压缸。

103 提交的图纸应是图表式的,并包括下列内容:—管子外径和壁厚—管子、阀体和附件所用的材料—泵的型式和排量—阀和附件的型式—膨胀元件的型式—最大工作压力是否超过7bar,工作温度是否超过60℃—按第7节E200要求安装在船上后的水压试验压力。

系统图中的塑料管应标出下列性能资料:—耐火等级—导电或不导电等级—最大工作压力和温度104 对输送温度大于400℃蒸汽的管路,图纸上应表明法兰和螺栓的技术资料,焊接接头详图,以及焊接工艺和填充金属的说明。

关于应提交的热膨胀应力计算的内容,见第6节A400。

105 对塑料管安装方法的详细资料应提交认可:该文件应包括连接方法、支撑件、夹紧件和膨胀元件的资料。

对装在燃气危险处所的管路,该文件还应包括对电气接地方面的资料。

106 关于仪器和自动化项目,包括基于计算机的控制和监测,见第9章第1节。

D 告示牌D100 一般要求101告示牌应提供为安全操作机械设备和系统而必须给出的说明和必须遵守的规定。

某些告示牌是本规范所要求的,其他一些则可能是本社根据每一具体情况所要求的。

在每章第1节,介绍该章规范所要求的告示牌的概况。

D200 参考201 本规范下列章节中要求有告示牌:—第4节K302,关于溢油管。

第二节材料A 管系A100 一般要求101 管系所用的材料应适合该系统中的介质和用途。

指导性意见:一般认为不锈钢管不适用于海水系统。

———指导性意见结束———102 除本规范其它地方所列的特殊限制外,非铁金属材料,熔点高于925℃的管子可替代钢管。

非铁金属材料,熔点低于925℃的管子的使用限制条件同塑料管相同。

见700。

A200 碳钢和低合金钢201 属于I级和II级的钢管应是拉制无缝钢管或被视为与无缝钢管等同的焊接钢管。

见第2篇第2章第4节。

202 钢管、阀和附件可在第6节给定的温度条件下使用。

A300 铜和铜合金301I级和II级铜管和铜合金管应是拉制无缝管。

302 铜管和铜合金管一般不应用于温度超过下列限度的介质:—铜和铝黄铜:200℃一镍铜:300℃高温用特殊青铜可用于温度达260℃的介质。

303 起动空气管外径超过44.5mn时,不可用铜管或铜合金管。

A400 灰铸铁401 除下列情况外,灰铸铁不得应用于I级、II级管路:—经个别专门考虑后的液压管系中的部件—温度不超过120℃燃油泵壳402 灰铸铁一般可用于III级管路,但下列情况除外:—安装在船侧、船底和海水阀箱上的管子和阀—防撞舱壁上的阀—燃油舱外壁上承受静压头的阀—流体温度超过120℃的阀A500 铁素体球墨铸铁501 额定最小延伸率为12%的铁素体球墨铸铁可用于II级、Ⅲ级管路及设在舷侧和船底的管子和阀,以及防撞舱壁上的阀。

在I级管路中使用的球墨铸铁,需经个别认可。

502球墨铸铁不得用在介质温度超过350℃的场合。

503在个别特殊情况下,可考虑球墨铸铁应用于介质温度低于O℃的场合。

A600 铁素体/珠光体和珠光体球墨铸铁601铁素体/珠光体以及珠光体球墨铸铁的使用范围一般与400规定的灰铸铁一样。

A700 塑料管701符合表A1耐火要求的塑料管可在该表规定的系统和场合所使用。

这种允许使用与对管系的要求是与IMO A.753(18)决议“塑料管在船上应用指导性意见”相一致的,除对生烟和毒性的要求外。

702 所有塑料管,除安装在开敞甲板上和液舱、隔离舱、管隧、风管内,应有不超过IMO A.653(16)决议中规定的平均值的低的表面火焰传播特性。

表面火焰传播特性由ASTM D3806中所述的试验程序测定。

703 如果管子和附件需用防火保护层以达到要求的耐火等级,则应满足下述要求:a)一般管子由制造商交付时已带保护层b)保护层在暴漏至盐水、油和舱底污水时,其防火特性不应削弱。

应证明保护层有抵抗可能与管子接触的产品的能力。

c)在考虑防火保护层时,热膨胀、耐振性和延展性应予以考虑。

d)防火保护护层应有足够的抗冲击性并保持完整。

704除按表A1允许的使用范围外,塑料管还可用于下列场所:—冷冻海水系统中的管子—在控制室或机舱的控制柜中的气动和液动仪表设备系统的管子,以下除外:—操舵装置系统—下列遥控系统:—海水阀—燃油日用油柜上的阀—舱底水系统和燃油系统的阀—灭火705管系分级中使用的塑料管,应是认可型的,按符合第6节A700要求并经认可的技术标准进行试验。

A800 材料证书801管系用材料,应按表A2的要求提供文件。

材料质量和试验的文件种类的定义见第1篇第1章第3节。

第三节设计原则A 布置A100 管系101 管系应由固定安装的管子和附件组成,其支撑方式应使管系的重量不至于由与其相接的机械所承受,或使重的阀和附件不至于在邻接的管子处产生大的附加应力。

102 在安装管系时应考虑由于内压、管路方向变化或横截面积改变和船舶运动而产生的轴向力。

103 管系的支承应使系统不产生有害振动。

104 金属管子连接应按第7节A和B要求进行电焊或纤焊或按第6节E用可拆接头连接。

105 塑料管子应按第7节D要求,用焊接、胶接、粘接、层压或其他类似的方法进行连接,或按第6节E的要求用认可的可拆接头连接。

106 应尽可能避免在配电板的上方和背面布置水管、蒸汽管和油管。

如无法避免,则管子的所有可拆接头和阀应离配电板一段安全距离或妥善屏蔽。

107 应避免水管、空气管和测量管穿过冷冻室. 指导性意见:有关空气管、测量管和水管穿过绝缘舱顶部的特殊要求见第5篇第10章第4节D304。

———指导性意见结束———A200 阀的操作201 在干舱内的海水吸人阀和排出阀、舱底水阀和装在双层底舱之上的燃油舱和润滑油舱上的阀,应有直接的人力机械操作式。

从遥控切换到人力操作应简单可行。

指导性意见:位于机舱的遥控海水吸入阀和排出阀,每个执行器应配有一个随时可用的手摇泵,或者类似的布置。

———指导性意见结束———202 遥控阀动力源故障应不致造成:—关闭着的阀被打开;—燃油柜上开着的阀、推进主机和发电机的冷却系统中开着的阀被关闭。

203液货舱和压载舱上的所有液压或气动控制的阀也应设置人力操作设施,例如用一台手动泵接到控制系统上。

204 海水吸人阀、载重线以下的排出阀、机舱应急舱底水阀和放泄排出阀的阀杆应延伸到花钢板以上或采取其他易于接近并观察的措施。

对于授予E0船级符号的船舶,参见第3篇第3章第6节。

205 所配备的遥控阀应在控制站内有指明阀门开启和关闭的指示装置。

在遥控操作之外还可能要求直接手动操作的情况,在阀门所在位置应提供观察阀门开度的设施。

A300 舷侧阀和船底阀301 所有出水口和海水进口都应装有容易接近的阀或旋塞,并直接固定在船壳板或海水箱上。

这些附件通过螺栓固定在船壳板的攻丝孔上,或者通过双头螺栓旋入船壳板上的垫板上。