3对CaO-Al2O3-SiO2-MgO-CaF2五元精炼渣系熔化特性的影响

浅析LF炉脱硫精炼渣

浅析LF炉脱硫精炼渣【摘要】随着现代科学技术和工业的发展,对钢材质量(如纯净度)要求越来越高,用普通炼钢炉冶炼出来的钢水已经难以满足其质量的要求。

另外,连铸技术的发展,对钢水的成分、温度和气体的含量等也提出了更严格的要求。

于是就产生了各种将初炼钢水进行炉外精炼的方法。

LF精炼法是其中最常用的一种。

本文对LF法中常用的几种脱硫渣系(如CaO- CaF2、CaO-Al2O3、CaO-Al2O3-CaF2、BaO-MgO-Al2O3-SiO2)的组成及其冶金功能等进行研究与探讨,对精炼渣的发展前景和方向作出展望,为以后精炼渣的开发研究提供了依据和参考。

【关键词】LF精炼渣;脱硫;碱度LF法就是在非氧化性气氛下,通过电弧加热、造高碱度还原渣,进行钢液的脱氧、脱硫、合金化等冶金反应,以精炼钢液。

钢包底部的吹氩搅拌,使钢液与所造的精炼渣充分接触,强化精炼反应,有效去除杂质,促进钢液温度和合金成分的均匀化,为连铸提供温度、成分准确均匀的钢水,协调炼钢与连铸的节奏。

LF合成渣精炼可以更好完成脱硫、脱氧、去除夹杂的任务,从而得到纯净钢水。

1、LF法的精炼原理LF法的工作原理:钢包到站后,将钢包移到精炼工位,加入合成渣料,降下石墨电极插入熔渣中对钢水进行埋弧加热,补偿精炼过程中的温降,同时进行底吹氩搅拌。

LF精炼法通过强化热力学和动力学条件,使钢液在短时间内得到高度净化和均匀。

造白渣进行钢水精炼,可生产超低硫钢和低氧钢。

因此,白渣精炼是LF炉工艺操作的核心,也是提高钢水纯净度的重要保证。

白渣精炼的工艺要点是:①挡渣出钢,控制下渣量小于5kg·t-1钢;②钢包渣改质(一般采用Al2O3-CaO-SiO2系炉渣),控制钢包渣碱度大于2.5~3,渣中W(FeO+MnO)含量小于1.0~3.0%;③保持熔渣良好的流动性和较高的渣温,确保脱硫、脱氧效果;④控制LF炉内为还原性气氛,避免炉渣再次氧化;⑤适当搅拌,避免钢液面裸露,并保证熔池内具有较高的传质速度。

CaO—MgO—FeO—Al2O3-Si02-P2O5熔融还原渣熔化温度的研究

CaO—MgO—FeO—Al2O3-Si02-P2O5熔融还原渣熔化温度的研究1. 研究背景介绍熔融还原渣及其在冶金炼钢中的应用,以及该渣的物化性质、成分组成及熔化温度的重要性。

2. 实验材料及方法详细介绍实验中使用的CaO—MgO—FeO—Al2O3-Si02-P2O5熔融还原渣样品的制备方法,包括化学试剂的选择、样品制备步骤和实验条件等。

3. 结果分析描述实验结果,分析熔融还原渣熔化温度与样品成分组成之间的关系,并使用统计学分析方法进行数据处理和统计。

4. 讨论与结论通过对实验结果的讨论和分析,总结研究结论,并对CaO—MgO—FeO—Al2O3-Si02-P2O5熔融还原渣的熔化温度特点、影响因素及应用前景进行探讨。

5. 研究展望展望未来的研究方向,包括对熔融还原渣的其他性质及其应用的深入研究,以及渣样品制备方法的改进和实验条件的优化等。

同时,论文也提出了未来需要解决的问题及其解决思路。

熔融还原渣因其重要的冶金应用而备受关注。

熔融还原渣是指在高温条件下,将含铁矿石和还原剂一起还原后形成的渣。

这种渣通常用于制备钢铁,清除渣中的杂质,调节钢的成分及铁水的温度等。

因此,研究熔融还原渣的物化性质、成分组成及熔化温度等特征非常重要。

在钢铁冶炼过程中,熔融还原渣对于冶炼的质量和效率有着重要的影响。

熔融还原渣中的各种氧化物、还原物及金属元素的含量和比例会对其基本物理和化学特性产生明显影响。

因此,了解渣的成分及特点对于合理调控冶炼过程、优化冶金工艺、降低生产成本的重要性不言而喻。

熔融还原渣的熔化温度是研究中非常重要的参数,可以指导钢铁冶金的实际操作和调节,有助于生产过程中的精细管理与控制。

熔融还原渣的熔化温度受到许多因素的影响,如温度、压力、样品成分组成等。

因此,研究温度对渣熔化的影响不仅对于提高钢铁冶炼的质量和效率有着重要的意义,也是开展熔融还原渣研究中的一个必要方面。

本论文主要从研究熔融还原渣熔化温度的角度入手,探究CaO—MgO—FeO—Al2O3-Si02-P2O5熔融还原渣的熔化温度特点及其影响因素。

五元渣密度及在镍基合金工业熔炼的应用

29五元渣密度及在镍基合金工业熔炼的应用Density of Pentary Slags and Application in Nickel Base Alloy Electroslag Remelting供稿|刘立1,赵俊学2,丁五洲1,陈峰1,李小孟1 / LIU Li 1,ZHAO Jun-xue 2,DING Wu-zhou 1,CHEN Feng 1,LI Xiao-meng 1DOI: 10.3969/j.issn.1000–6826.2018.05.008作者单位:1. 宝钛集团有限公司,陕西 宝鸡 721014;2. 西安建筑科技大学,西安 710000电渣重熔(Electro Slag Remelting)是把用一般冶炼方法制成的钢或其他合金进行二次精炼的工艺。

电渣重熔的原料是自耗电极,自耗电极可以是铸造的、锻造的、或者焊接的。

在重熔过程中电极被通过电流的渣池加热并熔化掉。

电渣冶金过程是金属电极熔化、熔滴形成过渡到滴落、形成金属熔池和金属结晶的过程。

电渣重熔金属能有效精炼熔渣,熔渣温度高,有利于金属与熔渣之间进行反应,所获得的金属锭中非金属夹杂物含量低,残留夹杂物分布均匀[1-3]。

电渣冶金产品金属纯净、组织致密、成分均匀、表面光洁,产品使用性能优异。

对产品的微量化学成分、夹杂物形态及性质、晶粒尺寸、结晶方向、显微偏析、碳化物颗粒都能予以控制。

CaF 2-CaO-Al 2O 3-SiO 2-MgO 五元渣系在钢铁冶金、有色冶金等高温熔炼过程应用广泛,目前关于这方面的研究报道较少。

本文通过正交实验系统研究了CaF 2-CaO-Al 2O 3-SiO 2-MgO 五元渣系温度从1470℃降到1320℃时,密度随温度的变化规律,为中试实验、实际工业生产提供理论依据。

实验材料实验材料为化学试剂:CaF 2(白色结晶性粉末)、2018年第5期301986—2018电渣冶金表1试剂成分实验结果及分析按照正交实验设计方法,通过设计5元素4水平的正交实验,进行熔渣密度影响因素的测定。

CaO-MgO-SiO2 -Al2O3四元精炼渣系黏度热模拟研究

HEBEI UNITED UNIVERSITY

毕业论文

GRADUATETHESIS

论文题目:CaO-MgO-SiO2-Al2O3四元精炼渣系黏度热模拟研究

学生姓名:

专业班级:

学 院:冶金与能源学院

指导教师:

2013年06月03日

摘

精炼过程中,精炼渣能够完成脱硫、脱氧、去气、去夹杂等任务,而在炉外精炼时,精炼渣的物化性能,尤其是精炼渣黏度对钢液的精炼效果起着决定性的作用。采用Factsage热力学软件,对CaO-MgO-SiO2-Al2O3四元精炼渣系黏度模拟进行了计算,确定了精炼渣黏度随随熔渣组分和温度的变化规律。

研究表明表面张力也受到温度的影响,温度上升,表面张力下降,相关文献也给出了两者之间的定量关系:

(11)

5)精炼渣熔化性温度

在LF炉精炼过程中,一般应为液态渣。因此精炼渣的熔点应低于被精炼钢液的熔点。LF在高碱度精炼渣(R≥2.5)冶炼超低硫钢([S]≤10ppm)时,硫的分配比Ls理论计算值高达200,此时从热力学角度考虑,已经能够把硫降到比较低的含量,但实际的脱硫率远低于理论值。祝贞学认为能否达到热力学决定的平衡条件,很大程度上取决于脱硫过程的动力学条件,其限制环节为硫在渣中的扩散和传质速度。因此,研究影响高效精炼渣的流动性的因素——炉渣熔点和粘度具有重要意义。此外精炼渣的熔化温度处于适宜范围内,其发泡性能和吸附夹杂能力就能达到最佳值。同时,精炼渣熔点高会使渣系进入非均匀相,出现固态质点,从而影响炉渣流动性[10]。

1)对钢液进一步深脱硫和深脱氧;

2)精炼渣起泡埋弧,提高热效率,减少炉衬和包盖的侵蚀;

3)吸收钢液中非金属夹杂物,净化钢液,提高钢水纯净度;

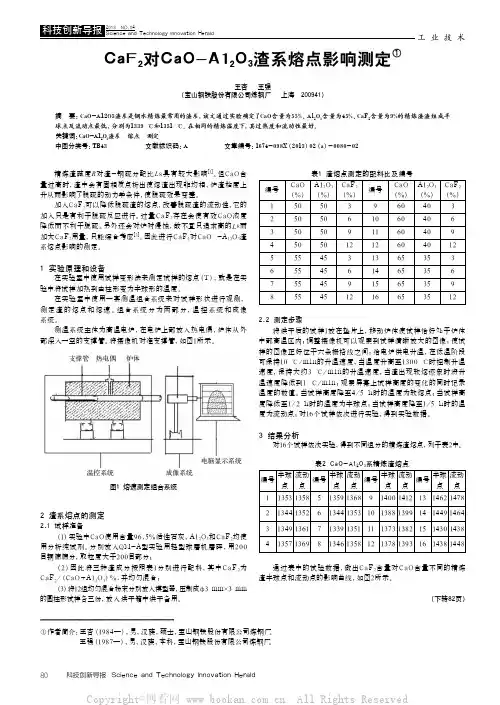

CaFz对CaO-Al 203渣系熔点影响测定

图1 熔速测定组合系统2 渣系熔点的测定2.1 试样准备(1)实验中CaO使用含量96.5%活性石灰,A12O3和CaF2均使用分析纯试剂。

分别放入QM-A型实验用轻型球磨机磨碎,用200目铜筛筛分,取粒度大于200目部分;(2)因此将三种渣成分按照表1分别进行配料,其中Ca F2为CaF2/(CaO+A12O3)%,并均匀混合;(3)将12组均匀混合粉末分别放入模型器,压制成ф3 mm×3 mm的圆柱形试样各三份,放入烘干箱中烘干备用。

①作者简介:王杏(1984—),男,汉族,硕士,宝山钢铁股份有限公司炼钢厂王强(1987—),男,汉族,本科,宝山钢铁股份有限公司炼钢厂图5 裂纹深度600 μm宽度200 μm图7 裂纹深度400 μm 宽度400 μm图6 裂纹深度400 μm宽度300 μm图8 裂纹深度400 μm宽度200 μm论:(1)将激光激励等效为高斯分布的力载荷可以产生性能良好的表面波。

(2)在边界处采用无限单元可以有效的消除边界回波的影响。

(3)随着裂纹深度的增加,表面波的能量衰减越大,裂纹回波幅值越小,回波的时间提前。

(4)裂纹宽度越大,裂纹回波的幅值越小,对回波的时间没有影响。

以上结论表明所建立的有限元数值模型能够准确的模拟激光超声裂纹检测这一物理过程,为进一步深入研究激光超声无损检测奠定了基础。

参考文献[1] 沈中华,石一飞.激光声表面波的若干应用研究进展[J].红外与激光工程,2007,36(S1):239-244.[2] 王威,战宇.激光超声无损检测残余应力的数值模拟[D].沈阳:东北大学,2012.[3] 李卓球,雷倩.板结构中裂纹的超声波数值模拟[J].武汉理工大学学报,2006,28(10).2468101213401360138014001420144014601480⍏⮰⛀ ⍕ (ć)CaF 2 䛻(%)⍏͙CaO 䛻%65喋 ⤯◥喌 %65喋≭ ◥喌 %60喋 ⤯◥喌 %60喋≭ ◥喌 %55喋 ⤯◥喌 %55喋≭ ◥喌 %50喋 ⤯◥喌 %50喋≭ ◥喌图2 CaF 2含量对精炼渣半球点和流动点的影响图中可以看出,渣中CaO含量对渣的熔点影响最大,是其决定性因素。

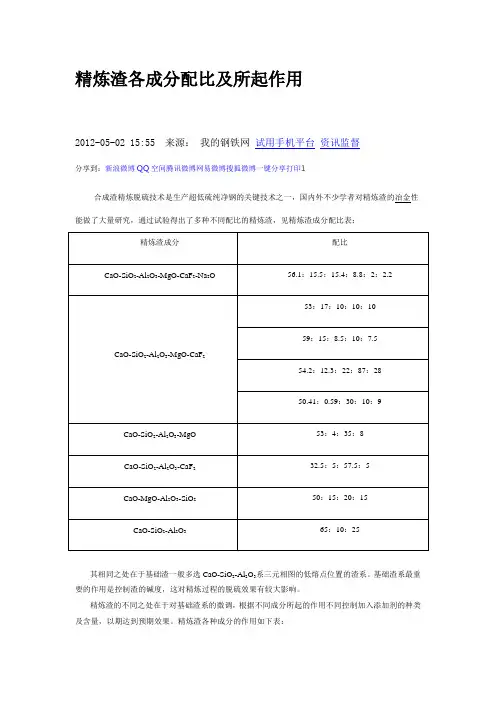

精炼渣各成分配比及所起作用

精炼渣各成分配比及所起作用2012-05-02 15:55 来源:我的钢铁网试用手机平台资讯监督分享到:新浪微博QQ空间腾讯微博网易微博搜狐微博一键分享打印1合成渣精炼脱硫技术是生产超低硫纯净钢的关键技术之一,国内外不少学者对精炼渣的冶金性其相同之处在于基础渣一般多选CaO-SiO2-Al2O3系三元相图的低熔点位置的渣系。

基础渣系最重要的作用是控制渣的碱度,这对精炼过程的脱硫效果有较大影响。

精炼渣的不同之处在于对基础渣系的微调,根据不同成分所起的作用不同控制加入添加剂的种类及含量,以期达到预期效果。

精炼渣各种成分的作用如下表:为了提升连铸坯质量,降低降价坯比例,炼钢车间在冶炼过程中成分按中限控制,强调钢包底吹的作用,保证软吹时间,均匀了成分和温度;终点控制上采用高拉碳法,不仅能降低合金、增碳剂、钢铁料等消耗,而且减少了由于增碳剂的加入带来的杂质。

连铸车间开机前对准备工作进行确认,尤其是中间包及水口的烘烤情况,保证中间包、水口的干燥,减少气泡夹杂的产生;对二冷区的喷嘴及水条进行检查清理,减少冷却不均造成的脱方、裂纹等缺陷,及时清理铸坯辊道冷钢、残钢,保证辊道的光滑,减少划痕等缺陷;在浇注过程中,他们稳定控制中间包液面,避免液面波动,减少卷渣造成的连铸坯夹渣缺陷。

同时为改善连铸坯质量,减少温降,该厂改进了原大包包盖,实施浇注全程盖包盖,减少钢水的二次氧化,改善连铸坯质量。

加强了连铸坯在线检查,杜绝不合格连铸坯出厂,9月份连铸坯合格率完成100%,比基本档提高0.15%,比目标档提高0.1%。

电弧炉冶炼终点碳的控制发布时间:2009-11-18 来源:东北特钢浏览人数:1370摘要对电弧炉冶炼过程熔池[C]—[O]反应进行了理论分析,通过现场试验建立了[C]—[O]关系图,试验条件下[O]=0.0032[C]-0.9441,[C]、[Fe]选择氧化的平衡点为[C]=0.035%。

指出在冶炼低碳钢种时,电弧炉终点碳应控制在0.04%以上。

CaF2-CaO-Al2O3-MgO-SiO2系精炼渣性能研究

【l】Vidacak B,Sichen Du,Seetharaman S.An Experhncnt Study of the

Viscosities ofAl203-CaO--FeO

Sk咿叨.Metall.Mater.Tram.,2001.

32B(8):679-684. 【2】Liu w'Du S C,Secthammaa S.Effect of Interfaoal Energy on the Viscosities of Two-phase Mixtures:A Physical Modeling Approach

1前言

在电渣冶金发展的初期,在精炼渣系中70%

CaF2-30%A1203,80%CaF2-20%CaO,60%CAF2-20%

2实验

所用试剂CaO,CaF2,A1203,Si02,MgO 均为分析纯.按比例配好渣样,混匀,然后将配好的 渣样放入钼坩埚中,在高频感应电炉内1600℃左右加 热熔化5—10 min,然后迅速冷却至室温,破碎成小块装 瓶保存待用.测试设备为东北大学制造的RTW-10型熔 体物性测定仪,坩埚为钼坩埚.将MoSi2炉升温到预定 温度,将预备好的渣样放入到炉内,恒温搅拌30 使溶渣充分熔化,然后以降温到预定温度,恒温30

Pa·S.1

400℃时,渣样的黏度

Pa·S.

小于0.140 Pa.s'其中18渣样黏度最大,为0.133

1250℃时,14渣样的黏度为3.97 Pa·S,24渣样的黏度为

1.92

Pa·S,但34渣样突然凝固.可以推测34渣样的熔化

Temperature(℃)

温度应该在1250℃附近,而且该渣的熔化温度与流淌温 度差别不大.4"".渣样的高温黏度几乎没有差别,黏度 曲线上转折点都在1250℃左右,其中6.渣样的转折点 稍微高点,在1300℃附近.熔渣温度为1500℃时,矿石. 渣样的黏度分别为0.051,0.044,0.032 Pa·S,熔渣温度

关于精炼过程中合成渣行为的探讨

关于精炼过程中合成渣行为的探讨本钢马春生随着科学技术的进步和炼钢工艺的发展,炉外精炼已经成为提高钢的纯净度、改善钢质量的必不可少的工艺手段。

而在炉外精炼的工艺过程中主要的化学反应和工艺目的大多数都是通过各种合成渣来实现。

对应于不同的工艺、不同的品种要求,应该选择不同的合成渣。

因此,对于炉渣,特别是精炼过程中使用的合成渣的研究、开发和应用越来越受到人们的重视。

本文将对各种合成渣的作用,选择及精炼过程中的物理化学行为进行初步的探讨。

1 渣洗用合成渣(即精炼渣)所谓的渣洗就是通过机械的方法让合成渣与钢水充分搅拌、混合,创造良好的渣、钢之间进行化学反应的动力学条件,从而实现诸如脱硫、脱磷、脱氧等工艺目的。

1.1 合成渣的制作方法其制作方法大致可以分为如下种类:1.1.1 机械混合型将各种原料破碎成一定粒度,按照要求的比例配制,并通过机械方法混匀。

这种渣料的制作工艺简单、成本低廉,但是直接加入钢液里时熔点高、热量损失大、反应速度慢。

另一种机械混合型是将各种原材料制成<1mm的粉状,再按一定的比例混匀,加入一定量的结合剂制成小球状,并通过烘干去掉水份加入钢中。

,这种渣料的原料布局比例均匀,比颗粒混合型制作工艺复杂,成本较高。

直接加入钢液时熔点稍低、熔速稍快,由于钢、渣之间接触面较大,故反应速度较快。

1.1.2熔化炉予熔型将原料按一定配比通过小冲天炉(化渣炉)利用焦炭作为热源进行熔化,经水淬、干燥后按需要投入钢水中。

这种渣料,经过预熔已经形成多元相,其成份比较接近设计目标,而且熔点较低,在钢液中溶化速度快,反应迅速。

但是由于焦炭经燃烧后的灰份绝大部份是SiO2,加之炉膛耐火材料的熔损,最终成份很难达到理想状态。

特别是生产低SiO2、低C含量的渣料时,采用该方法生产是难以实现的。

1.1.3 电弧炉预熔渣利用电弧炉将原料加热熔化成熔融状态。

一种是现场有电弧炉的时候可直接将熔融状态的渣料直接用钢水冲混。

一种是现场没有电弧炉的时候将熔融渣料冷却、破碎、干燥后投入到钢包内用钢水冲洗。

GaO-SiO2-MgO-Al2O3-FeO系高炉中间渣流动性能与结构

中 文 摘 要高炉炼铁是铁矿石(烧结矿、球团、块矿)还原、软化熔融和渣铁分离获得液态金属铁的过程。

铁矿石软化熔融形成的软熔带和渣铁滴落带直接影响着高炉燃料消耗和冶炼效率。

高炉内铁矿石在软熔带和滴落带的性能与其形成的中间渣的物理性质有着必然联系。

但目前缺少主要组成体系为CaO-SiO2-Al2O3-MgO-FeO的中间渣物理性质数据,导致无法正确认识铁矿石软熔滴落现象。

因此,有必要针对CaO-SiO2-Al2O3-MgO-FeO的中间渣的物理性质进行探讨,为进一步深入研究铁矿石的软熔滴落行为提供理论基础。

本文研究了二元碱度为1.4,10 %FeO-CaO-SiO2-MgO-Al2O3五元渣系,其中MgO含量为6 %~16 %,Al2O3含量为6 %~16 %。

通过测量炉渣的黏度,来分别观察MgO含量、Al2O3含量和MgO/Al2O3对炉渣黏度的影响。

通过对炉渣的稳定性温度、黏流活化能来判断不同含量的MgO和Al2O3对炉渣流动性以及冶金性能的影响。

而且利用XRD和红外线光谱检测手段深入探讨炉渣结构与黏度规律之间的关系。

通过运用FactSage中的Viscosity模块与Phase Diagram模块进行计算,与实验测定的炉渣黏度进行对比。

结果表明:在10 %FeO-CaO-SiO2-MgO-15 %Al2O3五元渣系中,MgO含量为12 %时,炉渣黏度达到最低;在10 %FeO-CaO-SiO2-10 %MgO-Al2O3五元渣系中Al2O3的含量为12 %时,炉渣黏度最低;当MgO/Al2O3在0.7~0.8之间,炉渣流动性较好,并且具有良好的冶金性能。

当MgO含量为10 %,Al2O3含量为10 %时,炉渣的活化能最小,炉渣性能最稳定;当Al2O3含量为15 %,MgO为12 %时,炉渣的活化能最小。

利用FactSage模拟计算出五元渣系的相图与黏度规律,发现FactSage对黏度的模拟计算与实测黏度规律大体相同;通过对炉渣相图的模拟计算发现:1773K下,Al2O3含量为6 %、8 %时,渣系中存在镁硅钙石相(Merwinite)。

219413424_CaO-SiO2-MgO-Al2O3-FeO-Cr2O3渣系中铬尖晶石析出行为的

第14卷第3期2023年6月有色金属科学与工程Nonferrous Metals Science and EngineeringVol.14,No.3Jun. 2023CaO-SiO 2-MgO-Al 2O 3-FeO-Cr 2O 3渣系中铬尖晶石析出行为的热力学计算苏丽娟, 许继芳*, 左龙(苏州大学沙钢钢铁学院,江苏 苏州 215021)摘要:不锈钢渣中铬赋存在尖晶石相中,可防止Cr 6+浸出。

将不锈钢中重金属Cr 选择性富集、稳定化,有利于提高不锈钢渣综合利用率。

本文基于熔渣非平衡凝固理论,研究了碱度、MgO 及FeO 含量对CaO-SiO 2-MgO-Al 2O 3-FeO-Cr 2O 3不锈钢渣体系凝固过程中尖晶石相析出温度、析出量及化学组成的影响。

计算结果表明:CaO-SiO 2-MgO-Al 2O 3-FeO-Cr 2O 3渣析出相主要有Ca 2SiO 4、Ca 2MgSi 2O 7、Ca 2Al 2SiO 7、尖晶石相等。

MgCr 2O 4尖晶石析出量随碱度增加而逐渐增大,提高碱度可抑制FeCr 2O 4析出。

当温度降低至1 000 ℃,MgO 含量为8%~12%时,渣中MgCr 2O 4尖晶石析出量最大,FeCr 2O 4尖晶石析出量随MgO 含量的增加而降低。

随着FeO 含量升高,MgCr 2O 4尖晶石析出量降低,FeCr 2O 4尖晶石析出量增加,FeO 不利于Cr 在MgCr 2O 4尖晶石相中的富集。

不锈钢渣中含铬尖晶石相析出的实验结果验证了热力学计算结果,碱度为1.5时,不锈钢渣中铬在尖晶石相中的富集率约为93%。

关键词:不锈钢渣;铬尖晶石;析出相;热力学分析中图分类号:TF703.6 文献标志码:AThermodynamic calculation of precipitation behavior of chromium spinelin the CaO-SiO 2-MgO-Al 2O 3-FeO-Cr 2O 3 slag systemSU Lijuan, XU Jifang *, ZUO Long(Shagang School of Iron and Steel , Soochow University , Suzhou 215021,Jiangsu ,China )Abstract: Chromium existing as a spinel phase in stainless steel slag can prevent the leaching of Cr 6+ into the environment. Chromium in stainless steel is selectively enriched and stabilized , which is beneficial to improve the comprehensive utilization rate of stainless steel slag. Based on slag non-equilibrium solidification theory , the effects of basicity , MgO and FeO contents on the precipitation temperature , precipitation amount and chemical composition of the spinel phase during the solidification process of the CaO-SiO 2-MgO-Al 2O 3-FeO-Cr 2O 3 stainless steel slag system were studied , respectively. The results show that the precipitated phases of CaO-SiO 2-MgO-Al 2O 3-FeO-Cr 2O 3 are mainly Ca 2SiO 4, Ca 2MgSi 2O 7, Ca 2Al 2SiO 7 and spinel phase. The precipitation amount of MgCr 2O 4 spinel gradually increases with increasing basicity , which can inhibite FeCr 2O 4 precipitation. When the temperature is reduced to 1 000 ℃ and MgO content ranges from 8% to 12%, the precipitation amount of MgCr 2O 4 is maximum. The precipitation amount of FeCr 2O 4 spinel decreases with the increase of MgO. With the increase of FeO content , the precipitation amount of MgCr 2O 4 spinel decreases and the amount of FeCr 2O 4 spinel increases.收稿日期:2022-05-06;修回日期:2022-08-29基金项目:国家自然科学基金资助项目(51704201)通信作者:许继芳(1984— ),博士,副教授,主要研究方向为冶金物理化学及资源综合利用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有研究指出,在 类 似 于 上 述 的 五 元 渣 系 中 加 入一定量的 B2 O3 ,可以改善钢-渣间反应动力学条 件,提 高 钢-渣 间 反 应 速 率[2],而 且 还 发 现 B2 O3 可 以加速 CaO 在精炼渣中的溶解[3],但 B2 O3 对五元 渣系熔化特性的具体影响还未见文献报道。因此 本研究试图通 过 B2 O3 对 该 五 元 渣 系 熔 化 特 性 影 响的研究,以达 到 既 可 以 保 证 渣 系 具 有 良 好 熔 化 特性,又可以提高渣系中 CaO 含量和降低 CaF2 含 量的目的。

关 键 词 B2 O3 CaO-Al2 O3 -SiO2 -MgO-CaF2 五 元 渣 系 熔 化 特 性

Influence of B2 O3 on Melting Characteristics of CaO-Al2 O3 -SiO2 -MgO-CaF2 Pentary Slag Series

Yu Xuebin1 ,Shi Qilong1 ,Zhai Rongcan2 ,Zhu Zhiqiang1 ,Cheng Liang1 and Luan Qichuan1

Material Index B2 O3 ,CaO-Al2 O3 -SiO2 -MgO-CaF2 Pentary Slag Serious,Melting Characteristic

生 产 高 质 量 的 钢 种 时,必 须 进 行 二 次 精 炼。 CaO-Al2 O3 -SiO2 -MgO-CaF2 五 元 渣 系 是 二 次 精 炼 中 常 用 渣 系 之 一。 此 渣 系 以 CaO-Al2 O3 为 主 体,并 含有适 量 的 SiO2 、MgO,以 便 适 应 工 业 原 料 的 条 件,且配入适量 降 低 熔 点 的 CaF2 。 具 备 良 好 熔 化 特性的渣系,其流动性好,钢-渣间反 应 速度 快,因 此,熔化特性 是 考 核 该 五 元 渣 系 的 重 要 指 标。 通 常采用提高 CaF2 含量的方法,来 保 证 渣 系 具 有 良 好 的 熔 化 特 性 ,但 这 会 加 剧 耐 火 材 料 的 侵 蚀 ,同 时 还产生环境 污 染 的 问 题。为 此,需 要 试 验 一 种 新 型的助熔剂来代替 CaF2 。

Abstract The effect of B2 O3 on melting temperature and complete melting time of 40 . 5 % ~ 70 . 0 % CaO - 19 % ~ 45 % Al2 O3 - SiO2 - MgO- CaF2 pentary slag series by semi- sphere point method has been studied . The test results showed that the average melting temperature of pentary slag with 40 . 5 % ~ 60 % CaO,2 % ~ 10 % CaF2 and( B2 O3 )(/ CaF2 ) = 0 . 17 ~ 0 . 33 was 30 ℃ less than that of pentary slag series without adding B2 O3 and the average complete melting time decreased by 49 s as compared with that without adding B2 O3 . The available multicomponent desulphurization refining slag ingredient is 60 % CaO,19 % ~ 30 % Al2 O3 ,≤10 %(MgO + SiO2 ),2 % ~ 6 % CaF2 and(B2 O3 )(/ CaF2 )= 0 . 17 .

图 1 (B2 O3 )(/ CaF2 )对五元渣熔化温 度 和 完 全 熔 化 时 间 的 影 响(试 样 编 号 a9 ~ a12 )

Fig . 1 Effect of(B2 O3 )(/ CaF2 )on melting temperature and complete melting time of pentary slag(sample No:a9 ~ a12 )

于学斌1 时启龙1 翟荣灿2 朱志强1 程 亮1 栾启川1

(1 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,武汉 430081; 2 洛阳科丰冶金新材料有限公司,洛阳 471300)

摘 要 通过半球点法研究了 B2 O3 对 40 . 5 % ~ 70 . 0 % CaO-19 % ~ 45 % Al2 O3 -SiO2 -MgO-CaF2 五 元 渣 系 熔 化温度和完全熔化时间的影响。实验结果表明,当渣中 CaO 含量为 40 . 5 % ~ 60 % ,CaF2 2 % ~ 10 % ,(B2 O3 % )/ (CaF2 % )为 0 . 17 ~ 0 . 33 时,渣系的熔化温度较不加 B2 O3 的五元渣平 均 降 低 30 ℃ ,完 全 熔 化 时 间 平 均 降 低 49 s。合适的 多 元 脱 硫 精 炼 渣 系 的 成 分 为 60 % CaO,19 % ~ 30 % Al2 O3 ,≤ 10 %( MgO + SiO2 ),2 % ~ 6 % CaF2 , (B2 O3 )(/ CaF2 )= 0 . 17。

a4 42 . 5 40 ~ 45 ≤10 6 ~ 10 0 1 382 130

a5 42 . 5 35 ~ 40 ≤10 6 ~ 10 0 . 20 1 347 70

a6 43 . 0 35 ~ 40 ≤10 6 ~ 10 0 . 20 1 359 90

a7 44 . 0 35 ~ 40 ≤10 6 ~ 10 0 . 33 1 350 75

6 ~ 8 0 . 17 1 359

89

53 . 5 30 ~ 35 ≤10

6 ~ 8 0 . 08 1 368

90

a13 60 . 0 19 ~ 30 ≤10

2 ~ 6 0 . 17 1 376

70

a14 65 . 0 19 ~ 30 ≤10

2 ~ 6 0 . 33 1 380

84

a15 70 . 0 19 ~ 30 ≤10

2 ~ 6 0 . 17 1 400

95

注:0 表示未加入 B2 O3 ,助熔剂全部是 CaF2 。

试样 a5 、a7 的 完 全 熔 化 时 间 相 当 短,熔 化 温 度也不高,但是其 CaO 的含量较低(见表 1),所以 从 精 炼 工 艺 来 说 ,是 不 理 想 的 渣 系 。

提高 渣 系 的 CaO 含 量,降 低 CaF2 含 量,再 来 考察( B2 O3 )(/ CaF2 )对 渣 系 熔 化 特 性 的 影 响。 按 此比 值 由 小 到 大,做 出 试 样 a9 ~ a12 的 熔 化 特 性 图,如图 1。

编号

成分/%

(B2 O3 )熔化温 完全熔化

CaO Al2 O3 SiO2 + MgO CaF2 (CaF2 ) 度/ ℃ 时间 /s

a1 40 . 5 40 ~ 45 ≤10 6 ~ 10 0 1 376 170

a2 41 . 0 40 ~ 45 ≤10 6 ~ 10 0 1 382 105

a3 42 . 0 40 ~ 45 ≤10 6 ~ 10 0 1 384 130

a8 44 . 5 35 ~ 40 ≤10 6 ~ 8 0 . 25 1 347 100

a9 50 . 0 30 ~ 35 ≤10 6 ~ 8 0 . 25 1 358 85

a10 52 . 0 30 ~ 35 ≤10

6 ~ 8 0 . 33 1 346

95

a11 53 . 0 30 ~ 35 ≤10

熔化的时间定 义 为 完 全 熔 化 时 间,短 者 熔 化 速 度

快。试样的成分范围见表 1。

2 实验结果及分析 由表 1 可 知,a1 ~ a4 与 a5 ~ a8 对 应 中 配 入

(B2 O3 )(/ CaF2 )在 0 .20 ~ 0 .33 时,各 成 分 试 样 的 熔 化温度均有明显下降,最少降低 23 ℃ ,最多降低 36 ℃ ,平均降低 30 ℃ ;完全熔 化 时 间 也 明 显 缩 短,最 多缩短 了 101 s,最 少 缩 短 了 15 s,平 均 缩 短 49 s。 造成这一现象的主要原因是(:1)B2 O3 为低熔点化 合物,熔 点 为 450 ℃[4],根 据 冰 点 下 降 原 理,当 多 元系中加入一 种 低 熔 点 化 合 物 时,该 体 系 的 熔 点 必然下降;(2)试样中高熔点 物 质 的 形 成 和 溶 解, 是影响完全熔 化 时 间 的 一 个 重 要 因 素,高 熔 点 物 质 形 成 的 越 容 易 ,溶 解 的 越 慢 ,则 试 样 的 熔 化 就 越 慢。B2 O3 与熔渣中其 他 氧 化 物、氟 化 物 形 成 低 熔 点的复合化 合 物[5],抑 制 了 熔 渣 中 高 熔 点 物 质 的 形 成[6,7],从 而 缩 短 了 试 样 的 完 全 熔 化 时 间 。 从表 1 中还可以看出,随 CaO 含量的升高,试 样 a1 ~ a4 与 a5 ~ a8 的 熔 化 温 度 均 呈 现 先 升 高,后 降 低 的 变 化 趋 势 ,但 变 化 不 大 ,而 且 两 者 出 现 最 高 值的 CaO 含量不同;这 两 部 分 试 样 完 全 熔 化 时 间 的变化趋势不相同。这说明在不同的五元系成分 点上,B2 O3 对熔化温度 和 完 全 熔 化 时 间 的 影 响 程 度是不一样的。在某 些 成 分 点 上,B2 O3 对 熔 化 温 度的影响比对 完 全 熔 化 时 间 的 影 响 明 显;而 在 另 一些成分点上,B2 O3 对 完 全 熔 化 时 间 的 影 响 比 对 熔化温度的影响明显。