机织产品工艺设计计算

纺织工艺计算

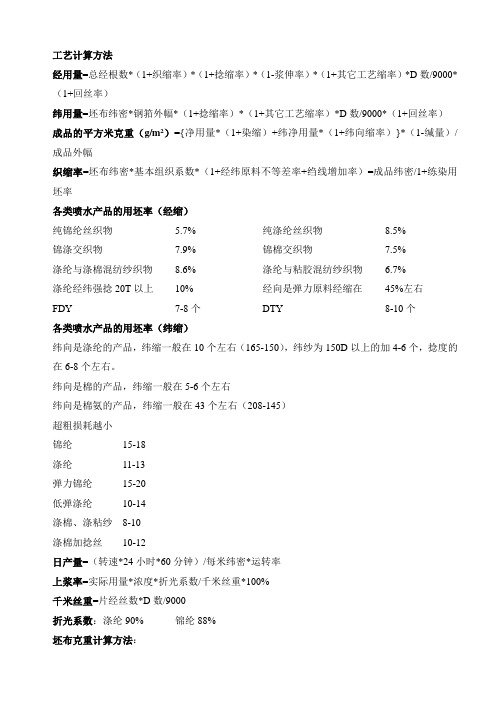

工艺计算方法经用量=总经根数*(1+织缩率)*(1+捻缩率)*(1-浆伸率)*(1+其它工艺缩率)*D数/9000*(1+回丝率)纬用量=坯布纬密*钢筘外幅*(1+捻缩率)*(1+其它工艺缩率)*D数/9000*(1+回丝率)成品的平方米克重(g/m2)={净用量*(1+染缩)+纬净用量*(1+纬向缩率)}*(1-缄量)/成品外幅织缩率=坯布纬密*基本组织系数*(1+经纬原料不等差率+绉线增加率)=成品纬密/1+练染用坯率各类喷水产品的用坯率(经缩)纯锦纶丝织物 5.7% 纯涤纶丝织物8.5%锦涤交织物7.9% 锦棉交织物7.5%涤纶与涤棉混纺纱织物8.6% 涤纶与粘胶混纺纱织物 6.7%涤纶经纬强捻20T以上10% 经向是弹力原料经缩在45%左右FDY 7-8个DTY 8-10个各类喷水产品的用坯率(纬缩)纬向是涤纶的产品,纬缩一般在10个左右(165-150),纬纱为150D以上的加4-6个,捻度的在6-8个左右。

纬向是棉的产品,纬缩一般在5-6个左右纬向是棉氨的产品,纬缩一般在43个左右(208-145)超粗损耗越小锦纶15-18涤纶11-13弹力锦纶15-20低弹涤纶10-14涤棉、涤粘纱8-10涤棉加捻丝10-12日产量=(转速*24小时*60分钟)/每米纬密*运转率上浆率=实际用量*浓度*折光系数/千米丝重*100%千米丝重=片经丝数*D数/9000折光系数:涤纶90% 锦纶88%坯布克重计算方法:坯布规格190T涤塔夫68D*68D 20#*2穿*30梭门幅165cm以下算法只适用于不加捻产品,算出来是米克重哦,当然加捻产品算克重都可以套用,如果是织造厂算原料的用量,在纬的门幅上至少+10cm,经不用加。

一、原料用量计算定义:织一米坯布需经纬原料多少克?1、长纤类:经用量(g/m)=总经根数*(D/9000)*1.1纬用量(g/m)=坯布纬密*上机门幅*(D/9000)*1.1或=成品纬密*成品门幅*(D/9000)*1.1注:1.1=1+10%,10%为织缩率+损耗,一般FDY取1.08,DTY取1.12例1、涤塔夫上机门幅168cm 17筘3穿坯布纬密28梭原料:63D FDY*63D FDY 求原料用量解:经用量=168*17*3*63/9000*1.08=64.77g/m纬用量=168*28*63/9000*1.08=35.56 g/m即理论米克=64.77+35.56=100 g/m例2、75DFDY+100DDTY 五枚缎12#*5入*166 坯布纬密30梭求原料用量解:经用量=12*5*166*75/9000*1.08=89.64 g/m纬用量=30*166*100/9000*1.12=61.97 g/m2、短纤类:经用量=0.64984*(经密/经线纱支)*门幅纬用量=0.64984*(纬密/纬线纱支)*门幅注:也可把短纤换成长纤,用长纤公式来计算,D=5315/S例1、N-70D FDY*21S 133*72 59"求原料用量解:经用量=133*59*70/9000*1.08=65.91 g/m纬用量=0.64984*72/21*59=131.4 g/m例2、经:N-70D DTY +30D氨纶纬:30S棉+40D氨纶86*58 59"求原料用量及原料所占比例解:氨纶有个拉缩比,一般30D的氨纶按10-13D计算,40D按15-18D计算,70D按25D计算,拉缩比一般可取3,如40/3=13.33,按15-18算经用量锦纶=70*86*59/9000*1.12=44.2经用量氨纶=86*59*13/9000*1.1=8.06纬用量棉=58*59*5313/30/9000*1.1=74.1纬用量氨纶=58*59*18/9000*1.1=7.53氨纶比例=(8.06+7.53)/133.89=11.64%棉比例=74.1/133.89=55.36%锦纶比例=44.2/133.89=33%3、加捻类:经用量=总经根数*D/9000*1.1*(1+捻缩率)*(1+蒸缩率)纬用量=坯布纬密*上机门幅*D/9000*1.1*(1+捻缩率)*(1+缩率)①捻缩率捻缩率=0.0038*(T/mm)*(T/mm)*DD的倍数以10D为基础40D以下不考虑系数40D-0.1→40/10-0.1=3.950D-0.2→50/10-0.2=4.860D-0.370D-0.4……120D-0.9→120/10-0.9=11.1130D有以上在120D倍数的基础上,每增加10D增加0.8如150D→11.1+3*0.8=13.5例1、75D FDY 22T/2S2Z,求捻缩率解:捻缩率=0.0038*2.2*2.2*(75/10-0.5)=12.87%例2、150D DTY 8T/2S2Z求捻缩率解:捻缩率=0.0038*0.8*0.8*(11.1+2.4)=3.28%②蒸缩率蒸缩率10T/cm以下2%,10-18T/cm为5%,18T/cm以上按6.5%例:经-50D 有光 FDY 10T/2S2Z纬-75D DTY+40D氨纶16T/2S2Z上机208*15#*5入纬密30梭求原料用量?解:经用量=208*15*5*50*1.08/9000*{1+0.0038*1*(50/10-0.2)}*(1+5%)=100.07 纬用量=208*30*1.12*(75+18)/9000*{1+0.0038*1.6*1.6*(93/10-0.6)}*(1+5%)=82.18 二、前道报价整浆并车间倒倍捻车间上浆费用涤纶FDY 0.03-0.04元/并DTY 0.04-0.05元/并锦纶FDY 0.05-0.06元/并4并以下3分4-8并3.5分8并以上4分4-8并4.5分8并以上5分棉6-7分分批整经并数=总经根数/1680根(1680为最大上排原料筒子数)取整数(只入不舍)分条整经0.1-0.5元/米(最大上排筒子数一般为800)低弹网络丝直接上分条0.06-0.1元/米例、经70D锦纶FDY 168*17*2入,求:上浆费。

工艺试纺工艺计算

工艺试纺工艺计算(1)一、工艺设计(一) 产品品种:20s 、30s 、32s 、40s 、45s 、60s 全棉纱 以32s 为例:全棉纱(22.1832583=tex ) 工艺流程 开清棉 梳棉 并条 粗纱 细纱 (A076C ) (FA204C ) (FA305C ) (FA422) (EJM128K )(三)各工序半制品的定量、牵伸倍数、并合数的确定1、 实际牵伸棉卷干定量:373.27 g/m纺纱需要实际牵伸倍数:2.22228100022.18%)5.81(27.373E =⨯+⨯= 2、 各机械牵伸倍数的分配与半制品定量的选择根据机器传动图,采用“抓两头带中间”方法计算。

(1)FA204C 梳棉机牵伸范围:55~110倍。

纯棉一般采用85~115倍。

化纤采用100~120倍 牵伸效率:106~108% 选η=107%A. 小压辊出条速度:V1(m/min )V1 = 60fd/3×94%×(18~22)/40×31/31×95/66×60π×1/1000 = (2.295~2.805)fd fd ——道夫电机频率。

车上电机端齿轮Z=22V1=2.805fdB. 喂入辊速度:n = 60fw/2×98%×1/80×18/53=0.1248fw (r/min )(纺棉)V2 = n ·π·70×1/1000 = 0.1248fw ×70π×1/1000 = 0.02745 fw (m/min ) fw ——给棉罗拉电机频率。

V2——给棉罗拉线速度。

C . 总牵伸倍数E (小压辊~棉卷罗拉)= V1 / V2 =2.805fd / 0.02745 fw = 102.186 fd / fwD. 生条定量:选22.7(g / 5m )84.76%10715/7.2227.3731E E =⨯=η⨯=实际机械 设道夫工作频率fd = 30 HZ ( 车上fw =40 ) 则:给棉罗拉电机频率fw =4084.7630186.102=⨯ HZ (2)FA305C 并条机(头并)牵伸范围:5.06~9.50倍。

机织工艺设计报告

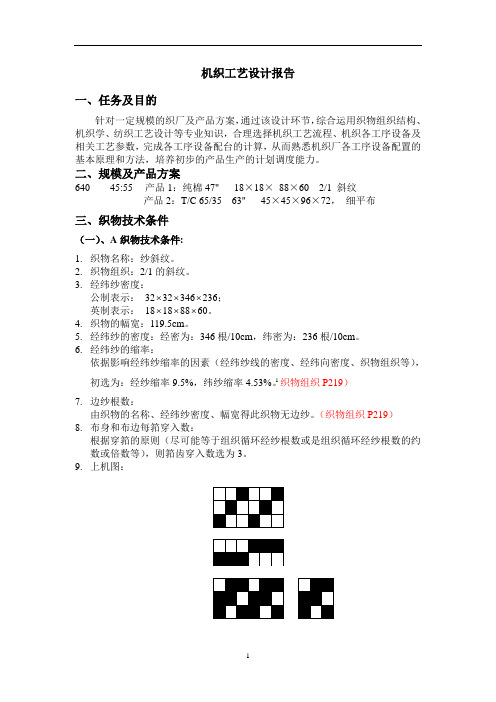

机织工艺设计报告一、任务及目的针对一定规模的织厂及产品方案,通过该设计环节,综合运用织物组织结构、机织学、纺织工艺设计等专业知识,合理选择机织工艺流程、机织各工序设备及相关工艺参数,完成各工序设备配台的计算,从而熟悉机织厂各工序设备配置的基本原理和方法,培养初步的产品生产的计划调度能力。

二、规模及产品方案640 45:55 产品1:纯棉47" 18×18×88×60 2/1 斜纹产品2:T/C 65/35 63" 45×45×96×72,细平布三、织物技术条件(一)、A织物技术条件:1.织物名称:纱斜纹。

2.织物组织:2/1的斜纹。

3.经纬纱密度:公制表示:32⨯32⨯346⨯236;英制表示:18⨯18⨯88⨯60。

4.织物的幅宽:119.5cm。

5.经纬纱的密度:经密为:346根/10cm,纬密为:236根/10cm。

6.经纬纱的缩率:依据影响经纬纱缩率的因素(经纬纱线的密度、经纬向密度、织物组织等),初选为:经纱缩率9.5%,纬纱缩率4.53%1。

织物组织P219)7.边纱根数:由织物的名称、经纬纱密度、幅宽得此织物无边纱。

(织物组织P219)8.布身和布边每筘穿入数:根据穿筘的原则(尽可能等于组织循环经纱根数或是组织循环经纱根数的约数或倍数等),则筘齿穿入数选为3。

9.上机图:10. 公称匹长、联皮数:公称匹长取40m 、联匹数为3。

11. 规定匹长=自然缩率公称匹长-1=%9.0140-=40.36(m )(自然缩率取0.9%。

)。

12. 浆纱墨印长度=经纱织缩率规定匹长-1=%5.9136.40-=44.60(m )。

13. 总经根数:=-⨯+⨯=)边经每筘穿入数地经每筘穿入数(边纱根数幅宽经密总经根数110105.119346+⨯=4134.7(根)考虑到总经根数应取整数,并尽量修正为筘齿穿入数的整数倍,故取4135根。

织物技术计算

机织工艺设计与计算第一节概述一、织物1.织物的特征,用途和销售情况(列表按品种阐述)2.织物技术组织规格表3.所设计织物的上机图包括织物组织图、穿筘图、穿综图及提综图,对上机特征(如正织、反织)给以必要的论证。

①2/1左斜纹布身组织②2/1左斜纹布边组织③府绸布身、布边采用相同组织二、对原纱要求1.采用93棉本色纱线标准,85涤棉本色纱线标准(GB403-78、GB3916-83标准已不用);2.根据不同织机(喷气、剑杆等)提出不同要求。

按织物品种,选择原纱的品等指标和品级指标(列表),并申述其理由,(条干、棉杂、捻系数、捻向、品质指标对织物外观和内在质量的影响及与织造生产率的关系)采用喷气织机,由于喷气引纬属于消极式引纬,引纬气流对某些纬纱缺乏足够的控制能力,容易产生引纬疵点。

喷气织造的高速度和经纱高张力特点(经纱高张力有利于梭口清晰)对经纱的原纱质量和前织准备工程的半制品质量有很高的要求。

织物的纱线特数越小,选择原纱的品质要好,高档织物用细号纱线,成纱质量要求高,应选择洁白、品质较好,强力较高,纤维较长,整齐度较高,杂疵点较少的原棉。

一般高经密高纬密织物如防羽布采用精梳纱线。

精梳棉纱要求条干均匀,结杂质少,对纱线强力要求高。

捻向的选择,防羽布经纬纱均采用Z捻,有利于手感柔软,织物紧密,布面匀整;涤棉府绸经纱采用S捻,纬纱采用Z捻。

经纬纱成垂直状态,使织物的纹路清晰,光泽良好。

捻系数的配置,经向偏高,纬向偏低,有利于织物的光泽和纹路的清晰。

品种(4)斜纹织物:捻度适中、强力较高,棉结少,条干均匀品种(8)府绸织物:纱线强力高,强力不匀率低,棉结杂质小而少,条干均匀,毛羽少三、生产工艺过程1.所设计的织物工艺流程图(按品种列出工艺流程图)品种(4):经纱管纱→络筒→整经→浆纱→穿结经纬纱管纱→络筒→给湿品种(8):经纱管纱→络筒→整经→浆纱→穿结经 纬纱管纱→络筒→热定型给湿定捻:在较高温度下,提高纱线的相对湿度,应力松弛加快,加速纱线定捻过程。

纺织品基础知识及常用工艺计算

纺织品基础知识及常用工艺计算纺织品是指人类使用纤维材料进行加工制作的各种织物、纱线和纤维制品。

纺织品广泛应用于日常生活中的各个方面,包括服装、家居装饰、家庭用品等。

在了解纺织品基础知识之前,我们先来了解一些常用的纺织品工艺计算。

常用的纺织品工艺计算主要包括纱线计算和织物计算。

纱线计算主要涉及纤维的长度和细度,纺纱工艺参数的计算等。

织物计算则关注于织物的密度、厚度、强度等方面的计算。

纱线计算是纺织品生产中的基础,其主要考虑纤维的长度和细度。

纱线的细度通常用纤维长度单位所含纱线长度的质量(TEX)来表示。

计算纱线的细度时,需要考虑纤维的长度和密度,通过将纤维长度除以纤维密度来计算。

例如,一根具有1米长度和1克质量的纤维,其细度为1TEX。

根据纤维的细度,可以确定纱线的适用范围和用途。

在纺纱工艺中,纱线的捻度是一个重要参数。

纱线的捻度对纱线的强度、柔软度和耐磨性等性能有着重要的影响。

纱线的捻度通常用“捻/英寸”或“捻/10厘米”来表示。

捻度的计算可以根据纱线的捻度和纺纱速度来确定。

捻度的选择需要根据纱线的用途和要求来进行调整。

织物计算是指根据织物的密度、厚度和强度等参数来计算织物的性能和使用范围。

织物的密度通常用“根/英寸"或“根/厘米"来表示。

密度的计算可以根据织物的纬线和经线数目来确定。

密度的选择需要根据织物的用途和要求来调整。

织物的厚度是指织物在垂直方向上的厚度。

厚度的计算可以通过测量织物的单位面积质量和密度来确定。

厚度的选择需要根据织物的用途和要求来调整。

织物的强度是指织物在拉伸过程中能够承受的力量。

强度的计算可以通过张力测试来确定。

强度的选择需要根据织物的用途和要求来调整。

总之,纺织品的基础知识和常用工艺计算对于纺织品生产和加工具有重要的意义。

通过了解纱线计算和织物计算,可以更好地理解纺织品的性能和适用范围,从而为纺织品的设计和生产提供依据。

同时,纺织品的工艺计算也为纺织品质量的保证和控制提供了重要的参考依据。

工艺计算

1.0986 1米经长(码) 1 经向缩率%

1 1米经长(米) 1 经向缩率%

12.用纱量计算

ห้องสมุดไป่ตู้

各种经纱的总经 用纱量计算常数 各种经纱用纱量( / 百米) kg 1 经织缩率 各种经纱英制支数

各种纬纱在一花中占的 根数 纬密(根/ 吋) 筘幅(吋) 一花总根数 各种纬纱用纱量( / 百米) kg 用纱量计算常数 各种纬纱英制支数

8.劈花 确定经纱配色循环的起迄点位置称为劈花。工艺设计中,劈花是以一花为单位的。劈花 的主要目的是保证产品在使用上达到拼幅与拼花的要求,同时有利于浆纱排头、织造和整 理的加工生产。故劈花的位置宜选择在色纱根数多、颜色浅、组织比较紧密的地方,具体 掌握如下: (1)提花、缎条等松结构组织及泡泡纱的泡泡部分不能接近布边,即这些组织不能作每 花的起点,要求离布边处有1~1.5cm平纹或斜纹,以保证织物在织造时不被边撑拉破及大整 理时不被夹头拉坏。当不能满足上述要求时,可适当增加边纱的根数(如原边纱用48根, 可增加到56根)。为了保证织物外观,与布身相近的边纱色泽宜与布身相同。 (2)劈花一般劈在白色及浅色格型比较大的地方,并使两边色经排列尽量对称或接近对 称、以使织物外观好看,且便于拼花 (3)对花型完整性要求较高的品种,如内销女线呢、被单布等。被单布的全幅花数应是 整数,以便双幅拼用。女线呢亦尽可为整数,如有加头也应很少,以便在缝制中式罩衫接 袖时减少浪费。

筘号(筘数/ 2吋) 坯布经密 4 2 每筘经纱平均穿入数

当经密在100根/吋以上时,则按下式进行计算:

筘号(筘数/ 2吋) 坯布经密 5 2 每筘经纱平均穿入数

计算结果要进行修约,如差异大于0.4号筘,则要 调整总经根数,如小于只要核算筘幅,但与初算 不得差异超过6mm

机织产品工艺设计与计算改

机织产品工艺设计与计算改集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN]江南大学纺服学院纺织工程机织工艺设计与计算(1)×,170cm,551×425根/10cm,2/1左斜纹防羽布(2)T/CJ13tex×T/CJ13,168cm,547×370根/10cm,涤棉府绸机织工艺设计与计算第一节概述一、织物(1)×,170cm,551×425根/10cm,2/1左斜纹防羽布(2)T/CJ13tex×T/CJ13,168cm,547×370根/10cm,涤棉府绸1.织物的特征,用途和销售情况列表如下:2.织物技术组织规格表3.所设计织物的上机图包括织物组织图、穿筘图、穿综图及提综图,对上机特征(如正织、反织)给以必要的论证。

(1)2/1左斜纹防羽布(反织法)织物紧度较低,正反面经浮长接近,正反面经纬纱张力分布均匀,为了便于生产,一般不另外采用其他的布边组织,所以布边选择本身的地组织。

由于2/1左斜纹组织经组织点多,反织法可以减少提综次数,降低能耗,提高生产效率。

(织物布身上机图)注:由于存在幅缩, 两侧最外侧边纱与钢筘的摩擦最大, 每边靠边的1筘~4筘齿宜稍增加入筘数, 一般是地经的1. 5倍~2倍。

所以此处的边纱每筘穿入数选择6入/筘。

(参考《棉纺织技术》第33卷第6期)(2)涤棉府绸上机图(织物上机图)注:由于府绸织物组织简单而经密高,织物结构紧密,不采用布边;穿综采用飞穿法,减少了综丝密度,从而减少了经纱与综丝的摩擦,有利于开清梭口,降低织疵的产生。

二、对原纱要求1.织物的纱线特数越小,选择原纱的品质要好,高档织物用细号纱线,成纱质量要求高,应选择洁白、品质较好,强力较高,纤维较长,整齐度较高,杂疵点较少的原棉。

一般高经密高纬密织物如防羽布采用精梳纱线。

2.精梳棉纱要求条干均匀,结杂质少,对纱线强力要求高。

经编工艺的计算

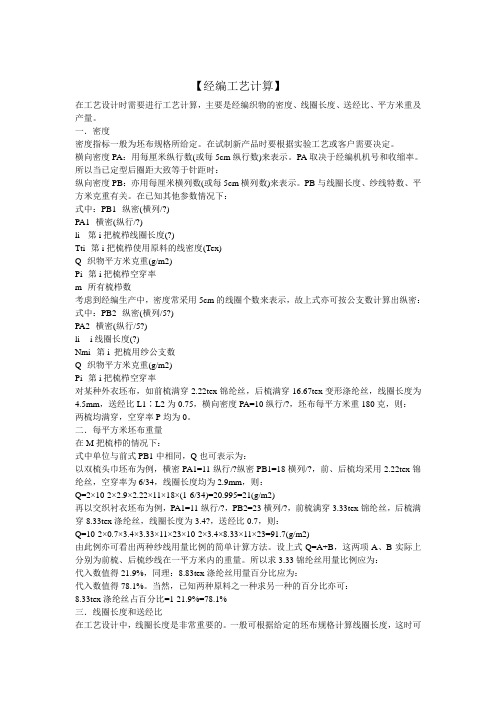

【经编工艺计算】在工艺设计时需要进行工艺计算,主要是经编织物的密度、线圈长度、送经比、平方米重及产量。

一.密度密度指标一般为坯布规格所给定。

在试制新产品时要根据实验工艺或客户需要决定。

横向密度PA:用每厘米纵行数(或每5cm纵行数)来表示。

PA取决于经编机机号和收缩率。

所以当已定型后圈距大致等于针距时:纵向密度PB:亦用每厘米横列数(或每5cm横列数)来表示。

PB与线圈长度、纱线特数、平方米克重有关。

在已知其他参数情况下:式中:PB1--纵密(横列/?)PA1--横密(纵行/?)li --第i把梳栉线圈长度(?)Tti--第i把梳栉使用原料的线密度(Tex)Q--织物平方米克重(g/m2)Pi--第i把梳栉空穿率m--所有梳栉数考虑到经编生产中,密度常采用5cm的线圈个数来表示,故上式亦可按公支数计算出纵密:式中:PB2--纵密(横列/5?)PA2--横密(纵行/5?)li -- i线圈长度(?)Nmi--第i 把梳用纱公支数Q--织物平方米克重(g/m2)Pi--第i把梳栉空穿率对某种外衣坯布,如前梳满穿2.22tex锦纶丝,后梳满穿16.67tex变形涤纶丝,线圈长度为4.5mm,送经比L1∶L2为0.75,横向密度PA=10纵行/?,坯布每平方米重180克,则:两梳均满穿,空穿率P均为0。

二.每平方米坯布重量在M把梳栉的情况下:式中单位与前式PB1中相同,Q也可表示为:以双梳头巾坯布为例,横密PA1=11纵行/?纵密PB1=18横列/?,前、后梳均采用2.22tex锦纶丝,空穿率为6/34,线圈长度均为2.9mm,则:Q=2×10-2×2.9×2.22×11×18×(1-6/34)=20.995=21(g/m2)再以交织衬衣坯布为例,PA1=11纵行/?,PB2=23横列/?,前梳满穿3.33tex锦纶丝,后梳满穿8.33tex涤纶丝,线圈长度为3.4?,送经比0.7,则:Q=10-2×0.7×3.4×3.33×11×23×10-2×3.4×8.33×11×23=91.7(g/m2)由此例亦可看出两种纱线用量比例的简单计算方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机织工艺设计与计算

第一节概述

一、织物

1.织物的风格特征,用途和销售情况(列表按品种阐述)

2.织物技术组织规格表

3.所设计织物的上机图

包括织物组织图、穿筘图、穿综图及提综图,对上机特征(如正织、反织)给以必要的论证。

二、对原纱要求

1.采用93棉本色纱线标准以及相关文献资料(85涤棉本色纱线标准GB403-78、GB3916-83标准已不用);

2.根据不同织机(喷气、剑杆等)提出不同要求。

按织物品种,选择原纱的品等指标和品级指标(列表),并申述其理由,(条干、棉杂、拈系数、拈向、品质指标对织物外观和内在质量的影响及与织造生产率的关系)。

纯棉本色纱技术要求

三、生产工艺过程:

1.所设计的织物工艺流程图(按品种列出工艺流程图)

2.论述选定的原则及着重考虑的因素(纱线的给湿定拈上浆率,卷绕形式,纬纱体制,后加工等)。

按品种分别论述。

四、织布工场生产能力(全年)

五、织布工场各车间机器设备

按品种以表格开工表示所设计各轩间机械设备的配备情况。

第二节织物的技术计算

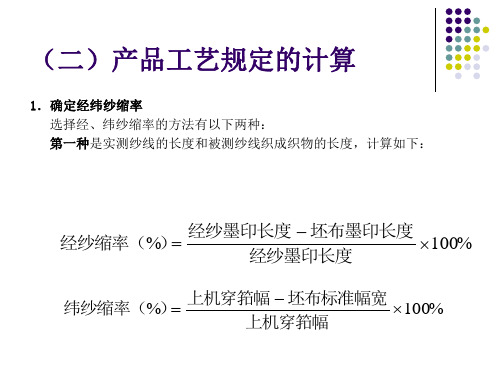

一、确定织物的经纬纱缩率

说明确定经纬纱缩率的原则及其根数

二、织物的总经根数,整经轴轴数,每轴整经根数。

按品种分别确定:

1.总经根数(包括地经,边经根数)的确定;

2.整经轴轴数和每轴整经根数;

3.布边与废边

三、织物上机筘幅和纱墨印长度的计算

分品种计算

四、筘的选择

1.每筘齿中经纱穿入数的确定(布身、布边);

2.筘号的确定和计算;

3.纬纱缩率的修正。

五、筘的规格和选择

1.钢筘形式

2.钢筘尺寸

3.穿筘方法

六、开口机构的选择

1.开口机构的形式

2.综框页数

3.综框尺寸

4.综丝规格尺寸;

5.穿综方法及综丝密度计算。

七、停经片的选择

选停经片规格,穿法及停经片密度的计算。

八、浆料选择和上浆率的确定及调浆设备的选择与计算,按品种分别论述浆纱的工艺要求:

1.浆料的选用及依据,配方成分及百分率的确定;调浆方法等作简要说明;

2.浆液深度的确定;

3.上浆工艺参数的设计,制定和控制(如上浆率、回潮率、伸长率、浆液粘度、PH值,浸浆形式、压浆辊压力、温度(浆槽、烘房)上浆速度等),每缸浆的各种浆料重量计算。

4.调浆设备的选择和主要规格,调浆设备配置;

5.输浆管路系统的布置设计;

6.提高浆纱质量的技术措施。

九、织物紧度:

按织物品种计算织物的经向紧度,纬向紧度及总紧度。

十、每平方米坯布经纱无浆干燥重量;

1.每平方米坯布经纱无浆干燥重量

2.每平方米坯布纬纱干燥重量;

3.每平方米坯布无浆重量。

十一、织物的断裂强度;

1.织物经向断裂强度的强度;

2.织物纬向断裂强度的计算。

第三节各工序机器设备的选择及其规格和主要技术特征

一、机器设备选择的原则、依据。

二、各工序机器设备的主要技术特征。

(如型号、速度、动力、特种装置、适用范围、制造厂、机器外廓尺寸等),列表表示。

第四节各工序半制品卷装选择和计算

一、选择原则

二、各种卷装的规格

三、各种卷装的计算

四、对所选用的数据须作论证或注明来源。

第五节经、纬纱回丝率的选定与用纱量的计算

一、各工序回丝产生的原因和降低回丝率的措施。

二、各工序回丝率

三、计算每百米长织物的用纱量(计入回丝率)。

(保留三位小数)

第六节机器速度、时间效率、计划停台率

一、确定机器速度的原则、依据

二、机器时间效率的确定及依据

三、机器计划停台率的确定及依据。

按织物品种分别以表格形式表示,并作出说明。

四、对机器速度选择论证。

五、各工序为提高产质量的有效措施

第七节生产工艺设计

一、前织各工序工艺要求及工艺参数配置。

(按不同机型分别配置)

二、织机工艺参数配置(按所采用的织机机型和生产品种合理配置)

第八节织布工场各车间的生产计划和机器设备计算织布工场在生产中可按前述各节所提供的资料计算出各工序的生产计划,用纱量,回丝量。

由此计算确定各个织物品种的各工序所需的机器设备配备台(锭)数。

如需修正机器配备数,必须提出充分的理由。