工艺设计计算

工艺计算MBBR

TN= NH4+-N=

58 mg/L 45 mg/L

TN= NH4+-N=

10 mg/L 1.5 mg/L

碱度SALK=

280 mg/L

pH=

7.2

SS=

70 mg/L

SS=Ce=

20 mg/L

VSS= f=VSS/SS= 夏季平均温度 T1= 冬季平均温度 T2=

52.5 mg/L 0.75

25 ℃ 10 ℃

0.451 m/s 0.174 m3/s

污泥回流渠道设计流速v 2=

0.7 m/s

渠道断面积 A=QR/v 2=

0.248 m2

渠道断面 b×h=

1×

校核流速 v= (3)进水竖井

0.347 m/s

进水孔过流量: Q'=( 1+R)× Q/n=

孔口流速 v'= 孔口过水断面积 A'=Q'/v'=

0.6 m/s 0.289 m2

(2)混合液回流比R 内计算

总氮率 ηN=(进水 TN-出水 TN)/ 进水 TN=

82.76%

混合液回流比R内= η/(1- η)=

6、剩余污泥量 (1)生物污泥产量

480%

PX YQ(S0 S) 1 Kd c

381.4 kg/d

(2) 非生物污泥量PS

PS=Q(X1-Xe)= (3) 剩余污泥量 ΔX Δ X=PX+PS= 设剩余污泥含水率按

0.5 m 0.174 m3/s

(4) 出水堰及出水竖井 矩形堰流量公式: Q3

3

0.42 2gbH 2

1.866 b H3/2

出水流量Q3= 堰宽 b= 堰上水头 H= 出水孔孔口流速v3=

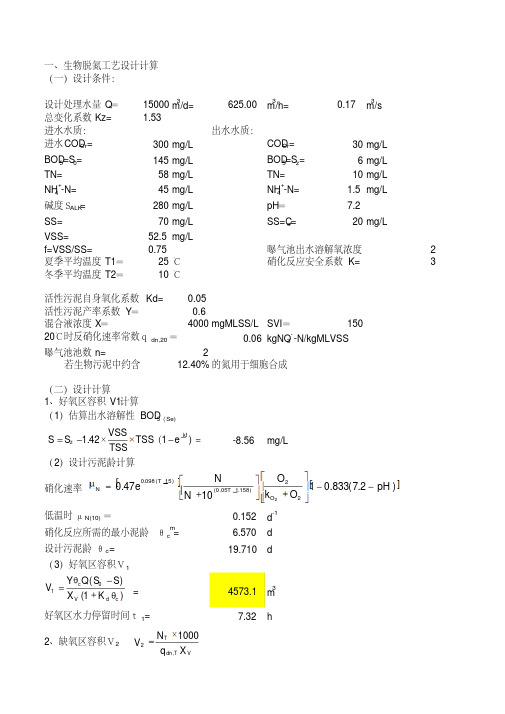

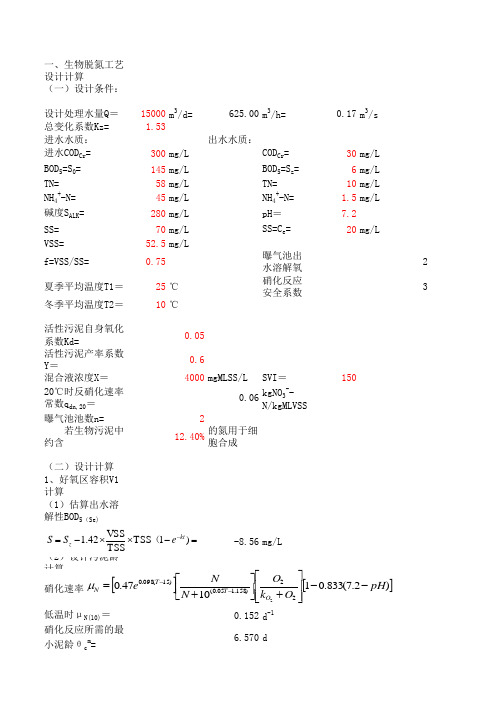

工艺计算A2O-AO-MBBR

设计处理水量Q= 15000 m3/d=

625.00 m3/h=

0.17 m3/s

总变化系数Kz=

1.53

进水水质:

出水水质:

进水CODCr=

300 mg/L

CODCr=

30 mg/L

BOD5=S0=

145 mg/L

BOD5=Sz=

6 mg/L

TN=

58 mg/L

(5)最大需氧量 AORmax=KzAOR=

去除1kgBOD的需氧 量=

1812.36 kgO2/d

4936.53 kgO2/d=

7558.43 kgO2/d=

2.37

kgO2/kgB OD5

205.69

kgO2/ h

314.93

kgO2/ h

(6)标准需氧量

SOR

AOR Cs(20) (Csb(T ) C) 1.024(t20)

0.8 ms/ 0.217 m2

出水管管径d4= 4 Q 4

v

校核管道流速v= 9、设计需氧量 AOR=碳化需氧量+ 硝化需氧量-反硝 化脱氮产氧量= (去除BOD需氧量剩余污泥中BOD氧 当量)+(氨氮硝化 需氧量-剩余污泥 中氨氮的氧当量)

反硝化 - 脱氮产

氧量

0.526 m 0.451 m/s

(1)估算出水溶 解性BOD5(Se)

S

Sz

1.42

VSS TSS(1 TSS

ekt )

(2)设计污泥龄

-8.56 mg/L

计算

硝化速率

N

0.47e0.098(T 15)

N

N 10(0.05T

cass工艺设计计算书

cass工艺设计计算书CASS(循环活性污泥系统)工艺是一种常用的污水处理工艺,以下是一个简单的 CASS 工艺设计计算书的示例,供参考:1. 设计基础数据:- 设计流量:[具体数值]m³/d- 进水水质:BOD5 = [数值]mg/L,COD = [数值]mg/L,SS = [数值]mg/L- 出水水质:BOD5 ≤ [数值]mg/L,COD ≤ [数值]mg/L,SS ≤ [数值]mg/L2. 反应器容积计算:- 有效容积(V):根据进水水质和出水水质要求,按照负荷法计算有效容积。

通常 CASS 工艺的 BOD5 负荷为[数值]kgBOD5/m³·d,COD 负荷为[数值]kgCOD/m³·d。

计算得到有效容积为 V = [具体数值]m³。

- 反应器数量(n):根据有效容积和单个反应器容积确定反应器数量。

假设单个反应器容积为[数值]m³,则反应器数量为 n = V/[数值],取整得到[具体数值]个反应器。

3. 曝气系统设计:- 需氧量计算:根据进水水质和出水水质要求,按照 BOD5 去除量和氨氮硝化需氧量计算需氧量。

通常 CASS 工艺的需氧量为[数值]kgO2/kgBOD5 去除,[数值]kgO2/kgNH4-N 硝化。

计算得到总需氧量为[具体数值]kgO2/d。

- 曝气设备选择:根据需氧量和反应器布局,选择合适的曝气设备。

常见的曝气设备包括鼓风机、曝气头、曝气软管等。

- 曝气量调节:根据进水负荷和水质变化,设置曝气量调节装置,以保证反应器内的溶解氧浓度在合适范围内。

4. 沉淀系统设计:- 沉淀时间:根据反应器容积和进出水流量,确定沉淀时间。

通常 CASS 工艺的沉淀时间为[数值]h。

- 沉淀区容积:根据沉淀时间和进出水流量,计算沉淀区容积。

沉淀区容积一般为反应器容积的[数值]%。

- 排泥系统设计:设置排泥泵和排泥管道,定期将沉淀区的污泥排出。

工艺设计计算 全

Page 5

过栅 水头损失 dh =

栅后 水深 h2 =

栅后 流速 V2 =

3 沉砂池 : D=3.5 m

4. 沉砂池出 水堰计算

使用公式 : 通过堰 口的流量为 Q= m*b * (2 * g)1/2* H3/2

流量系数为 m = 0.405 + 0.0027 / H

公式 取 值:

堰数 n1 =

单套 设备宽 Wo =

设备 总高 H2 =

单套 设备总宽 W2 =

渠道 数 n1 =

每条 渠道宽 W=

每条 渠道深 H=

导流 槽长度 L1 =H* ctg(a) =

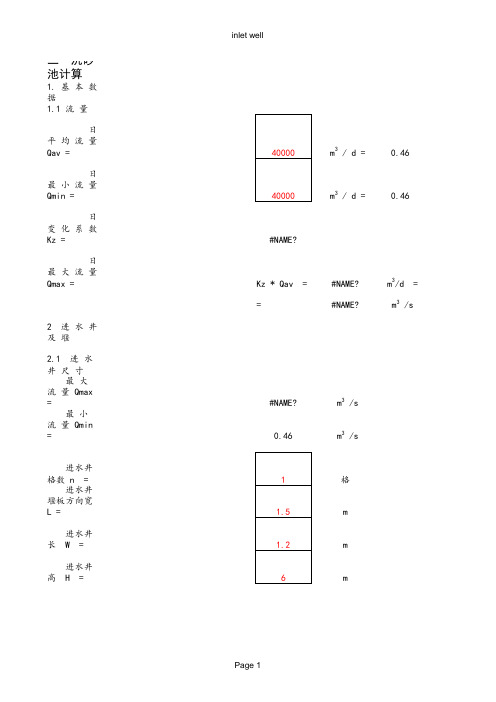

inlet well

0.500 m 0.900 m #NAME? m/s

2 10 75 1

1 2 1 1.3

Page 4

套 mm

度 m m

单 堰宽 b=

单堰流量 Q' = Qav/(n1-1) =

重力加速度 g=

使用试算 方法得到以 下结果:

堰上水深 H=

流量系数为 m=

堰负荷 q=

2.3 渠道尺 寸

流量 q =

inlet well

#NAME?

m

#NAME? #NAME? l / (m * s)

1 1.5 0.463 9.81

m m3 /s m / s2

使用公式 : 通过堰 口的流量为 Q= m*b * (2 * g)1/2* H3/2

流量系数为 m = 0.405 + 0.0027 / H

公式 取 值:

堰数 n1 =

单 堰宽 b=

单堰流量 Qma = Qmax/n1 =

重力加速度 g=

使用试算 方法得到以 下结果:

一级ao接触氧化法工艺设计计算书

一级ao接触氧化法工艺设计计算书一级ao接触氧化法是一种常见的工业废水处理工艺,用于去除有机污染物和氨氮等污染物。

本文将针对一级ao接触氧化法的工艺设计进行详细介绍和计算。

一、工艺介绍一级ao接触氧化法是将废水通过曝气设备进行氧化反应,利用微生物降解有机物和氨氮等污染物。

在一级ao接触氧化池中,通过曝气装置供给足够的氧气,使废水中的有机物被微生物降解,从而达到净化水质的目的。

该工艺具有处理效果好、操作简单、投资和运行成本低等优点。

二、工艺设计计算1. 污水处理量计算根据废水的水质和排放标准要求,确定一级ao接触氧化池的处理量。

通常根据每小时处理的废水量来进行计算,单位为m3/h。

2. 污水进水浓度计算根据废水的水质分析结果,确定废水进入一级ao接触氧化池的水质浓度。

可以通过采样分析或根据相关标准推算得出。

3. 曝气量计算曝气量是指一级ao接触氧化池中所需的氧气量。

曝气量的计算可以根据废水的有机负荷来进行。

有机负荷是指废水中有机物的质量或浓度。

4. 氧气需求量计算氧气需求量是指废水中有机物和氨氮等污染物所需的氧气量。

根据废水的化学需氧量(COD)和氨氮浓度,可以计算出氧气的需求量。

5. 曝气设备选择根据曝气量和氧气需求量,选择合适的曝气设备。

一般常用的曝气设备有机械曝气和生物膜曝气等。

6. 一级ao接触氧化池尺寸计算根据污水处理量和水力停留时间,计算一级ao接触氧化池的尺寸。

水力停留时间是指废水在一级ao接触氧化池内停留的时间,通常根据废水的有机负荷和处理效果要求来确定。

7. 水力负荷计算水力负荷是指单位面积上承受的水流量。

根据一级ao接触氧化池的尺寸和污水处理量,计算出水力负荷。

8. 污泥产量计算一级ao接触氧化法中会产生污泥,根据处理量和污泥产率,计算出污泥的产量。

三、工艺设计计算书编写工艺设计计算书应包括以下内容:工艺概述、设计依据、工艺流程图、设计计算参数、设备选型、工程量计算、设备布置图等。

A O法工艺计算 带公式

去除每1kgBOD5的需

氧量=AOR/[Q(S0-

(kgO2/kgBO

S)]= 1.5456727 D5)

2、标准需 氧量 采用鼓风 曝气,微 孔曝气器 。曝气器 敷设于池 底,距池 底0.2m, 淹没深度 将实际需 氧量AOR换 算成标准 状态下的 需氧量SOR 。

查表得水 中溶解氧 饱和度: 空气扩散 气出口处 绝对压 为: 空气离开 好氧反应 池时氧的 百分比:

设回流污 泥泵房1 座,内设3 台潜污泵 (2用1 备);

水泵扬程

单泵流量QR单 =0.5QR=

13、混合 液回流设 备 (1)混合 液回流泵

300 m3 1500 w

300 m3 1500 w

100 %

RQ=

4000 m3/d

= 166.66667 (m3/h)

83.33333333 (m3/h)

4、出水堰 及出水井 按矩形堰 流量公式 计算:

单组反应池回流污 泥管设计流量Qk=

0.046 (m3/s)

管道流速V=

0.8 m/s;

管道过水断面积A= 0.0575 (m2)

管径d= 0.2706444 (m)

取进水管管径DN 900 mm

进水孔过流量Q2= 0.0462963 (m3/s)

孔口流速V=

力出水总

管设计流

量Q7=Q6=

0.0462963 m/s

设计流速采用v=

1.2 m/s

管道过水断面积A= Q7/v= 0.0385802 m2

管径d= 0.2216908 (m)

取泵房压力出水管

管径DN

700 mm

O工艺计算

取值填入部分 计算结果部分 输入数据部分

AO工艺设计计算公式

AO工艺设计计算公式A/O工艺设计参数在A/O工艺的设计中,需要考虑以下参数:1.水力停留时间:硝化不少于5-6小时,反硝化不超过2小时,A段:O段=1:3.2.污泥回流比:50-100%。

3.混合液回流比:300-400%。

4.反硝化段碳/氮比:BOD5/TN>4,理论BOD消耗量为1.72gBOD/gNOx--N。

5.硝化段的TKN/MLSS负荷率(单位活性污泥浓度单位时间内所能硝化的凯氏氮):<0.05KgTKN/KgMLSS·d。

6.硝化段污泥负荷率:BOD5/MLSS<0.18KgBOD5/KgMLSS·d。

7.混合液浓度x=3000-4000mg/L(MLSS)。

8.溶解氧:A段DO2-4mg/L。

9.pH值:A段pH=6.5-7.5,O段pH=7.0-8.0.10.水温:硝化20-30℃,反硝化20-30℃。

11.碱度:硝化反应氧化1gNH4+-N需氧4.57g,消耗碱度7.1g(以CaCO3计)。

反硝化反应还原1gNO3--N将放出2.6g 氧,生成3.75g碱度(以CaCO3计)。

12.需氧量Ro:单位时间内曝气池活性污泥微生物代谢所需的氧量称为需氧量(KgO2/h)。

微生物分解有机物需消耗溶解氧,而微生物自身代谢也需消耗溶解氧,所以Ro应包括这三部分。

Ro=a’QSr+b’VX+4.6Nr。

其中,a’为平均转化1Kg的BOD的需氧量KgO2/KgBOD,b’为微生物(以VSS计)自身氧化(代谢)所需氧量KgO2/KgVSS·d。

13.Nr为被硝化的氨量,kd/d4.6为1kgNH3-N转化成NO3-所需的氧量(KgO2)。

对于不同类型的污水,其a’和b’值也有所不同。

最后,还需要考虑供氧量的问题。

由于充氧与水温、气压、水深等因素有关,因此氧转移系数应作修正。

ρ表示所在地区实际压力(Pa)与标准大气压下Cs值的比值。

公式为ρ=实际Cs值/(Pa)=所在地区实际压力(Pa)/(Pa)。

A-O工艺设计计算

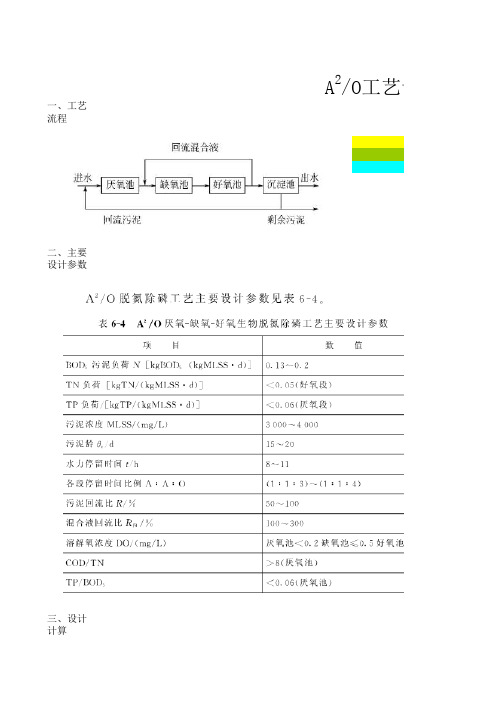

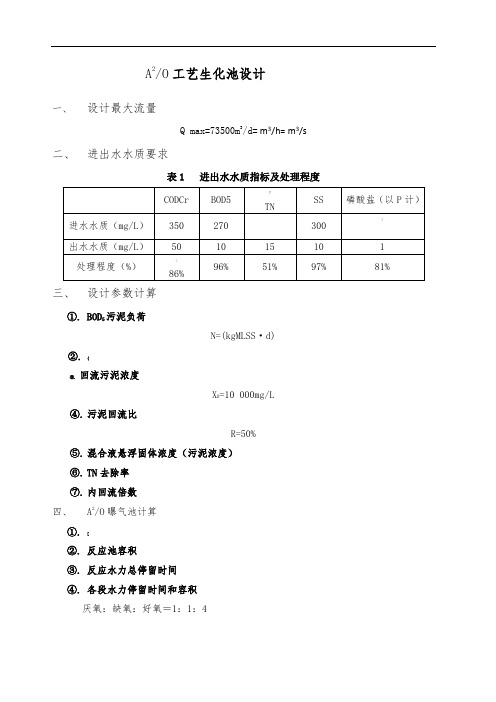

A2/O工艺生化池设计一、设计最大流量Q max=73500m3/d= m3/h= m3/s 二、进出水水质要求表1 进出水水质指标及处理程度三、设计参数计算①.BOD污泥负荷5N=(kgMLSS·d)②.(③.回流污泥浓度=10 000mg/LXR④.污泥回流比R=50%⑤.混合液悬浮固体浓度(污泥浓度)⑥.TN去除率⑦.内回流倍数四、A2/O曝气池计算①.[②.反应池容积③.反应水力总停留时间④.各段水力停留时间和容积厌氧:缺氧:好氧=1:1:4厌氧池停留时间h t 33.21461=⨯= ,池容37.70874252661m V =⨯=;缺氧池停留时间h t 33.21461=⨯= ,池容37.70874252661m V =⨯=;好氧池停留时间h t 34.91464=⨯= ,池容36.283504252664m V =⨯=。

⑤. 校核氮磷负荷;好氧段TN 负荷为:()d kgMLSS kgTN N ⋅=⨯⨯=••/024.06.8350233339.3073500V X T Q 30厌氧段TP 负荷为:()d kgMLSS kgTN P ⋅=⨯⨯=••/017.07.708733334.573500V X T Q 10① 剩余污泥量:X ∆,(kg/d) 式中:取污泥增值系数Y=,污泥自身氧化率05.0=d K ,代入公式得: =5395kg/d 则:湿污泥量:设污泥含水率P=%《则剩余污泥量为: ⑥. 反应池主要尺寸反应池总容积:V=425263m设反应池2组,单组池容积:V =3212632m V= 有效水深5m ,则: S=V/5=2m取超高为,则反应池总高m H 0.60.10.5=+= 生化池廊道设置:!设厌氧池1廊道,缺氧池1廊道,好氧池4廊道,共6条廊道。

廊道宽10m 。

则每条廊道长度为m bn S L 88.706106.4252=⨯==,取71m 尺寸校核1.71071==b L ,2510==h b 查《污水生物处理新技术》,长比宽在5~10间,宽比高在1~2间 可见长、宽、深皆符合要求五、 反应池进、出水系统计算1) 进水管$单组反应池进水管设计流量s m Q Q /425.0285.023max 1===管道流速s m v /0.1=管道过水断面面积21425.00.1/425.0/m v Q A === 管径m Ad 74.0425.044=⨯==ππ取进水管管径DN800mm 2) 回流污泥管单组反应池回流污泥管设计流量 设管道流速s m v /85.01=~管道过水断面积 管径取出水管管径DN800mm 3) 出水管单组反应池出水管设计流量 设管道流速s m v /8.01= 管道过水断面积 管径|取出水管管径DN1200mm六、 曝气系统设计计算1. 需氧量计算碳化需氧量: 硝化需氧量: 反硝化需氧量: 总需氧量:最大需氧量与平均需氧量之比为,则:、去除1kg 5BOD 的需氧量为:2. 标准需氧量采用鼓风曝气,微孔曝气器。