手机壳注塑模具设计说明书

手机壳注塑模具设计及仿真

手机壳注塑模具设计及仿真手机壳注塑模具设计及仿真近年来,手机已成为人们生活中不可或缺的一部分。

随着手机的普及,手机壳作为一种保护外壳也变得越来越重要。

手机壳的外观设计和注塑模具的精准制造对于手机壳的质量和功能起着关键作用。

本文将介绍手机壳注塑模具设计和仿真的过程及方法。

一、注塑模具设计的基本步骤1.确定产品要求:首先需要确定手机壳的设计要求,包括壳体形状、尺寸、配色等。

这些要求将为注塑模具的设计提供基本依据。

2.模具结构设计:根据手机壳的设计要求,进行模具结构设计。

模具结构设计包括注塑机的选择、模具的分型方式、流道系统设计等。

注塑机的选择根据产品尺寸和材料特性确定,模具的分型方式包括平板分型、拉伸分型、侧分型等。

3.模具零件设计:根据模具结构设计确定的分型方式,进行模具零件的设计。

模具零件包括模腔、模芯、顶出杆、定位销、模板等。

4.模具加工工艺设计:根据模具零件设计,确定模具的加工工艺。

加工工艺包括材料选择、加工方法、加工工艺参数等。

5.模具装配和调试:将模具的各个零件进行组装,进行模具调试。

模具调试包括合模试模、开模试模、调整流道系统等。

二、注塑模具的仿真分析注塑模具仿真分析是模具设计中的重要一步。

通过仿真分析,可以对模具的结构和工艺进行评估和优化,提高模具的性能和质量。

常用的注塑模具仿真分析软件有Moldex3D、ANSYS、AUTODYN等。

这些软件可以对注塑过程进行材料流动分析、温度场分析、残余应力分析等。

在注塑模具的仿真分析中,首先需要进行材料流动分析。

材料流动分析可以预测注塑过程中熔融塑料的流动情况,帮助优化流道设计。

流道设计的好坏直接影响产品的成型质量。

其次,进行温度场分析。

温度场分析可以预测注塑过程中的温度分布,帮助优化冷却系统设计。

冷却系统设计的好坏直接影响模具的冷却效果和产品收缩性能。

最后,进行残余应力分析。

残余应力分析可以预测注塑过程中的残余应力分布,帮助优化模具的结构设计。

毕业设计——手机壳注塑模具设计分析

手机壳注塑模具设计【摘要】本文主要介绍:注塑模的全部过程,包括成型零部件、推出机构、流道等一些设计。

在写论文期间,经过了一段时间对资料进行收集。

充分的考虑了模具的各种结构,并和指导老师进行讨论,完成了对论文中要写的模具结构的选择。

论文当中许多部分是我结合俩年所学的各方面的理论知识完成的,包括机械制图、机械基础、塑料成型模具设计模具材料等。

【关键词】:注塑模具,模具设计,浇口,注射机II目录引言 (1)一、塑料模具的发展史及发展趋势 (1)(一)模具工业的概况 (1)(二)设计的任务和它的要求 (2)二、塑件的分析 (2)(一)塑件的特性 (2)(二)选择塑件材料及介绍 (2)(三)塑件的形状及其尺寸 (3)三、分型面的选择及型腔的确定 (4)(一)分型面的选择原则 (4)(二)分型面的设计 (4)图2.1 分型面 (4)(三)型腔数目的决定及排布 (4)四、浇注系统的设计 (5)(一)注射模具浇注系统的组成及其设计原则 (5)(二)设计主流道 (5)(三)注射模具分流道的设计 (7)(四)浇口的设计 (7)图2.6 (8)(五)冷料穴和钩料脱模装置 (8)五、温度调节系统设计 (8)(一)塑料注射模具的温度调节系统的重要性 (8)(二)模具冷却系统的设计原则 (8)(三)模具的冷却系统设计 (8)六、模具成型零件和模体的设计 (9)(一)模具型腔的结构设计 (9)(二)注射模具型芯的结构设计 (9)(三)注射模具成型零件的尺寸确定 (9)(四)成型零件的强度、刚度计算 (10)七、顶出机构的设计 (12)(一)注射模具的顶出机构 (12)(二)设计原则 (12)(三)零件的复位 (12)(四)推杆推出机构 (12)八、排气槽设计 (13)(一)导柱导向机构的作用 (13)(二)导柱导套的选择 (13)十、注射机的参数校核 (14)(一)注射量的计算 (14)(二)初步选择的机器型号 (14)(三)XS-ZY-125型注射机的主要参数 (14)(四)塑件在分型面上的投影面积与锁模力校核 (15)(五)开模行程校核 (15)(六)模具安装尺寸校核 (15)总结 (16)参考文献 (18)致谢 (19)IV引言一、塑料模具的发展史及发展趋势(一)模具工业的概况在中国古代,勤劳聪明的中国先民们就已经熟练掌握了用模具制造陶制品和青铜制品的工艺。

手机壳注塑模具设计

摘要本次设计就是将手机壳作为设计模型,将注塑模具的相关知识作为依据,阐述塑料注塑模具的整体设计过程。

该毕业设计的内容是手机壳的注塑模具,材料为PC,根据其结构形状特点以及通过对手机壳成型工艺的正确分析,确定型腔的总体布局,选择分型面,确定脱模方式,设计浇注系统等;同时本文对注塑模具进行简要介绍,对注塑模具中的主要零件进行设计计算,在设计过程中着重考虑其生产实际中的经济性和合理性。

关键词:注塑模具;注射成型;分型面AbstractThis design is the air refreshing agent box as a design model, the injection mold related knowledge as the basis, elaborated the whole design process of plastic injectio n mould.The content of graduation design is the injection mold of air refreshing agent box, the material is PC, according to the structure characteristics and the correct analysis of the air refreshing agent box molding process, to determine the overall layout of the cavity, the choice of parting surface, gating system design to determine the stripping method, etc.; at the same time this paper gives a brief introduction about the injection mould, the main parts of injection mold design and calculation, in the design process focuses on the actual production in the economy and rationality.Keywords:The plastic mold;the parametrization;;divides the profile目录摘要 (I)Abstract..................................................... I I第一章绪论 (1)1.1 模具介绍 (3)1.2 模具在加工工业中的地位 (3)1.3 模具的发展趋势 (3)第二章该塑件材料分析和工艺性分析 (4)2.1 材料分析 (6)2.2 工艺分析 (7)2.2.1尺寸及精度 (8)2.2.2表面粗糙度 (9)2.2.3形状 (9)2.2.4斜度 (9)第三章拟定成型工艺 (10)3.1制件成型方法 (10)3.2制件的成型参数 (10)3.3确定型腔数目.............................. 错误!未定义书签。

外壳注塑模具设计说明书

目录1工艺性能分析和结构方案的确定和所需设备的校核 (1)1.1工艺性能分析和模具方案的确定 (1)1.1.1 工艺性能分析 (1)1.1.2 确定模具结构方案 (2)1.2注射机型号的选定及校核 (2)1.2.1 注射量的计算 (3)1.2.2 锁模力的计算 (3)1.2.3 选择注射机 (3)2浇注系统的设计和排溢系统的设计 (4)2.1主流道的设计 (4)2.1.1 主流道的设计 (4)2.1.2 浇口的设计 (5)2.1.3 分流道的设计 (6)2.1.4 冷料穴的设计 (6)2.1.5 排溢系统的设计 (6)3 成型零部件的设计 ........................................ 错误!未定义书签。

3.1凹模(型腔)的设计..................................... 错误!未定义书签。

3.1.1 凹模直径 ..................................................... 错误!未定义书签。

3.1.2 凹模深度(圆柱部分).......................................... 错误!未定义书签。

3.2凸模(型芯)的设计..................................... 错误!未定义书签。

3.2.1 凸模径向尺寸 ................................................. 错误!未定义书签。

3.3成型塑件侧面型芯的设计................................. 错误!未定义书签。

4侧抽和内抽机构的设计及校核 (7)4.1浇注系统凝料的脱出 (7)4.2推出方式的确定 (7)4.3侧抽零件的设计 (7)4.3.1 抽芯距S的计算 (7)4.3.2 斜销有效长度L的计算 (7)4.3.3 斜销的直径d (7)4.3.4 斜销长度的计算 (8)5 模架的设计 (9)5.1模架的设计和对其的校核 (9)5.1.1 模架的选择 (9)5.1.2 定模座板的设计 (9)5.1.3 侧抽芯滑块的设计 (10)5.1.4 型芯固定板的设计 (10)5.1.5 垫板的设计 (10)5.1.6 垫块的设计和校核 (10)5.1.7 动模座板的设计 (10)6推出机构和复位机构的设计 (11)6.1推出机构和复位机构的设计 (11)6.1.1 脱模力的计算 (11)6.1.2 拉杆直径的确定 (12)6.1.3 推件机构导向的设计 (13)6.1.4 复位机构的设计 (13)7冷却系统的设计和校核 (13)7.1冷却水道的设计 (13)7.1.1 冷却水道的选择 (13)7.1.2 冷却水的体积流量 (13)7.1.3 冷却管道直径的确定 (14)7.1.4 冷却水在管道中的流速 (14)7.1.5 冷却管道孔壁与冷却水之间的传热模系数 (14)7.1.6 冷却管道的总传热面积 (14)7.1.7 模具上应开设的冷却水孔数 (14)参考文献 (15)1工艺性能分析和结构方案的确定和所需设备的校核1.1工艺性能分析和模具方案的确定1.1.1工艺性能分析图1.1 零件图(1)形状:如图所示.该制件为塑料外壳.外形尺寸直径为Φ108mm.壁厚为3mm.高为16mm.形状为圆形壳体。

手机壳注塑模具设计

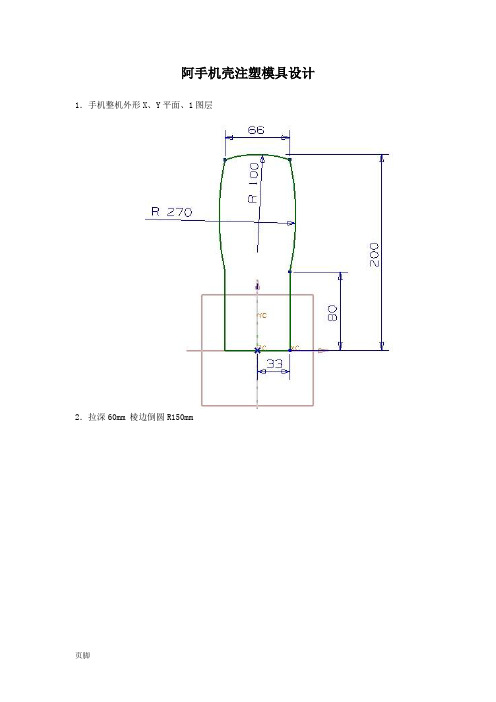

阿手机壳注塑模具设计1.手机整机外形X、Y平面、1图层2.拉深60mm 棱边倒圆R150mm3.手机后壳的侧面外形轮廓线草图Y、Z平面、1图层4.绘制面壳外形扫描曲面的剖面草图X、Z平面、1图层5.截面扫描,曲面缝合、1图层6.分割体边倒圆 R10 R12、将1图层实体移至3图层7.手机中间机芯固定架草图、1图层、Y、Z平面8.手机中间机芯固定架实体(拉深-100mm-100mm)、将1图实体移至4图层9.手机中间机芯固定架:手机整机外形实体和中间机芯固定架实体求交集、抽壳2.5mm 5图层(先将3、4图层内的实体复制到5层)10、手机后壳实体建模:3层实体复制到6层,建平行于XY的平面,向上偏置14 mm,用基准平面修剪实体保留下部分11、手机后壳实体倒拔模,以上表面为参考,Z负方向拔模,角度5度、6层12、手机后壳实体减中间实体,底面边倒圆R6,抽壳1.5mm、6层(将4图层实体复制到6层)13、后壳配合处舌头,最里边,-Z方向、6层14、舌头实体两端面向外偏置2mm,执行布尔减运算,得后盖实体、6层15、手机前壳实体: 7层(3层复制到7层)16、手机前壳实体:4层复制到7层,执行减运算17、前壳显示屏:XY平面绘制草图18、建上边面的偏置面(向下偏置2mm)19、将圆弧向上投影(顶端圆弧投影到上表面,中间直线,下端圆弧投影到偏置面)20、创建自由曲面(通过曲线)21、自由曲面拉伸30mm22、显示屏部分裁减23、轮廓拔模(450)24、轮廓倒角R525、前壳实体抽壳1.5mm26、前壳按键草绘XY面椭圆45度 60度27、按键实体拉深,然后作减运算28、按键特征阵列29、创建手机前壳加强筋:复制5条参考线ZC方向20mm30、创建手机前壳加强筋:用拉深指令,布尔加31、手机整体外形。

手机壳注塑成型工艺与模具设计

手机壳注塑成型工艺与模具设计随着手机成为人们生活中必不可少的伴侣,手机壳也成为了一个不可或缺的配件。

同时,手机壳也是一项广受欢迎的DIY 活动,许多人喜欢根据自己的喜好和风格来制作独一无二的手机壳。

那么,手机壳是如何注塑成型的呢?模具设计又是如何实现的呢?本文旨在介绍手机壳注塑成型工艺与模具设计。

首先,让我们来了解一下注塑成型工艺。

注塑成型是目前手机壳制造的主流工艺之一。

注塑成型是指将熔化的塑料注入到模具中,经过冷却凝固后,获得一定形状的制品的加工方法。

这种方法具有生产效率高、工艺稳定、产品质量好等优点。

注塑成型主要由以下几个步骤组成。

第一步:模具设计。

模具是注塑过程中必不可少的一部分,它直接决定了制品的形状、尺寸和质量。

模具的设计需要根据产品的功能要求、注塑机的型号、生产数量等因素进行综合考虑。

在设计模具时,需要考虑到产品的内部结构和外观,同时要充分考虑材料的流动性和收缩率,以保证制品的质量和尺寸精度。

第二步:原料准备。

在注塑成型中,制品是由熔化的塑料制成的。

因此,需要准备好所需的塑料原料,并在注塑机上设定合适的参数,如温度、压力等。

第三步:注塑成型。

将已经熔化的塑料注入到模具中,并进行冷却。

冷却时间取决于所使用的原料和模具的大小。

注塑成型过程需要保证原料的流动性和可塑性,同时要避免出现压力过大或过小的情况。

第四步:制品取出。

当制品冷却后,需要将其取出并进行后续处理。

这通常包括去除多余的料边、打磨表面、标记等。

虽然注塑成型的步骤比较简单,但涉及到的因素很多,如果要生产出高质量的手机壳,模具设计和原材料选择、注塑参数掌控、品控都需要得到严格管控和相关专业技术支持。

接下来,我们来了解一下手机壳注塑成型中模具设计的相关内容。

手机壳注塑模具主要由模具座、模具芯和模具套组成。

模具座是指固定模具芯、模具套的部分。

它需要具备一定强度和刚度,同时需要具备一定的加工精度。

模具芯是指制品的内部结构部分,它需要具备一定的刚度和硬度,保证制品结构的稳定性和协调性。

注塑模具设计说明书

绪论模具作为重要的生产工艺装备,在现代工业的规模生产中日益发挥着重在作用。

通过模具进行产品生产具有优质、高效、节能、节材、成本低等显著特点,在汽车、机械、电子、轻工、家电、通信、军事和航空航天等领域获得了广泛应用,对塑料模具的需求越来越大,对产品质量要求越来越高,用不可代替。

塑料模具是当今工业生产中利用特定的形状,通过一定的方式来成型塑料制品的工艺装配或工具,它属于型腔模的畴。

通常情况下,塑件质量的优劣及生产效率的高低,其模具的因素约占80%,然而模具的质量好坏又直接与模具的设计与制造有很大的关系随着国民经济的领域的各个部门对塑件的品种和产量需求愈来愈大,产品更新换代周期也和质量提出了更高的要求,这就促使塑料模具设计和制造技术不断向前发展,从而也推动了塑料工业以及机械加工工业的告诉发展,可以说,模具技术,特别是设计与制造大型,精密,长寿命的模具技术便成为衡量一个国家机械制造水平的重要标志。

模具在世界上占有的比列大,我作为一个学模具专业的学生,应在学完所学的知识之后来很好的进行模具设计。

我们进行设计之前,不许具备机械制图,公差与技术测量,机械原理及零件,模具材料及热处理,模具制造技术,塑料制品成型工艺及模具设计等方面必要的基础知识和专业知识,并且通过教学和生产实习,初步了解塑料制品的生产过程,熟悉多种塑料模具的典型结构。

近几年来,我国模具工业的技术水平已取得了很大的进步,但总体上与工业发达的国家相比仍有较大的差距。

例如,精密加工设备还很少,许多先进的技术如CAD/CAE/CAM技术的普及率还不高,特别是大型、精密、复杂和长寿命模具远远不能满足国民经济各行业的发展需要。

纵观发达国家对模具工业的认识与重视,我们感受到制造理念旧则是我国模具工业发展滞后的直接原因。

模具技术水平的高低,决定着产品的质量、效益和新产品开发能力,它已成为衡量一个国家制造业水平高低的重要标志。

目前,我国模具工业的当务之急是加快技术进步,调整产品结构,增加高档模具的比重,质中求效益,提高模具的国产化程度,减少对进口模具的依赖。

模具毕业设计论文Iphone4s手机壳注塑模具设计剖析

手机壳注塑模具设计Iphone4s目录引言.................................................................................................................................... (1)一、iphone4s手机壳的工艺分析 (2)(一)塑件成型的工艺分析 (2)二、注塑机及模架选择 (2)(一)注塑机的选择 (2)(二)模架的选择 (3)三.浇注系统的设计. (7)(一).注射模具浇注系统组成及其设计原则...... .. (7)(二).主流道的设计...... . (8)(三).分流道的设计 (9)(四) .浇口的设计 (10)(五).冷料穴的设计 (10)(六).排气系统设计 (11)四.模具成型零件和模体的设制 (11)(一).注射模具型芯的结构设计 (11)(二).注射模具成型零件的尺寸确定 (12)(三).成型零件的强度、刚度计算 (13)五.推出机构 (14)六.导柱导套的选择 (15)(一).导柱结构 (15)(二).导套结构 (15)七.参数尺寸校核....................................................................................16(一).模具与注塑机安装部分相关尺寸校核尺寸 (16)(二).模具闭合高度校核 (16)(三).开模行程校核 (16)总结 (18)参考文献 ...........................................................19致谢 .............................................................20引言因为中国现在的经济条件发展的越来越好,苹果公司的手机被普遍应用在中国,这款手机功能很强大,造价蛮高的,而且外形狠漂亮,被广大群众所喜爱,但是对于手机这种经常要用,并且容易不小心磕磕碰碰的东西而言,很容易影响他美观的外表,因此,手机壳被人们所设计出来。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科毕业论文(设计)题目手机壳模具设计与结构设计作者机械工程学院学院专业料成型与控制工程学号指导教师二〇一六年二月二十二日摘要本次设计就是将手机壳作为设计模型,将注塑模具的相关知识作为依据,阐述塑料注塑模具的整体设计过程。

该毕业设计的内容是手机壳的注塑模具,材料为PC,根据其结构形状特点以及通过对手机壳成型工艺的正确分析,确定型腔的总体布局,选择分型面,确定脱模方式,设计浇注系统等;同时本文对注塑模具进行简要介绍,对注塑模具中的主要零件进行设计计算,在设计过程中着重考虑其生产实际中的经济性和合理性。

关键词:注塑模具;注射成型;分型面AbstractThis design is the air refreshing agent box as a design model, the injection mold related knowledge as the basis, elaborated the whole design process of plastic injectio n mould.The content of graduation design is the injection mold of air refreshing agent box, the material is PC, according to the structure characteristics and the correct analysis of the air refreshing agent box molding process, to determine the overall layout of the cavity, the choice of parting surface, gating system design to determine the stripping method, etc.; at the same time this paper gives a brief introduction about the injection mould, the main parts of injection mold design and calculation, in the design process focuses on the actual production in the economy and rationality.Keywords:The plastic mold;the parametrization;;divides the profile目录摘要 (I)Abstract..................................................... I I第一章绪论 (1)1.1 模具介绍 (3)1.2 模具在加工工业中的地位 (3)1.3 模具的发展趋势 (3)第二章该塑件材料分析和工艺性分析 (4)2.1 材料分析 (6)2.2 工艺分析 (7)2.2.1尺寸及精度 (8)2.2.2表面粗糙度 (9)2.2.3形状 (9)2.2.4斜度 (9)第三章拟定成型工艺 (10)3.1制件成型方法 (10)3.2制件的成型参数 (10)3.3确定型腔数目.............................. 错误!未定义书签。

3.3.1计算制品的体积和重量 (11)3.3.2型腔数目的确定主要参考以下几点来确定 (12)3.3.3模具型腔数目的确定................... 错误!未定义书签。

第四章浇注系统的设计......................... 错误!未定义书签。

4.1 制件在模具中的位置 (12)4.1.1型腔的布置 (13)4.1.2分型面的选择 (13)4.2 确定浇口形式及位置 (14)4.3 主流道的设计 (14)4.4 流道的设计 (14)4.5 冷料穴的设计 (15)第五章成型零部件的设计 (15)5.1 成型零部件的结构设计 (15)5.2 成型零部件工作尺寸计算 (15)5.3 成型零部件的强度与刚度计算 ............. 1错误!未定义书签。

第六章结构零部件的设计. (17)6.1 选用标准注射模架 (17)6.2 定模板与动模板的设计 (18)第七章推出机构的设计 (18)第八章抽芯机构设计 (19)第九章温度调节系统设计 (19)第十章排气系统设计 (19)第十一章注塑机参数校核 (20)11.1 最大注射量、锁模力、注射压力、模具厚度的校核 (20)11.2 开模行程的校核 (20)11.3 模具与注射机安装相关部分尺寸校核 (21)第十二章绘制图纸并编写技术文件 (21)12.1绘制各非标准零件图纸 (23)12.2编写加工工艺和装配技术 (24)12.3 加工要求 (25)12.4 装配要求 (26)结论........................................... 错误!未定义书签。

参考文献 (28)致谢 ......................................... 错误!未定义书签。

第一章绪论1.1 模具介绍当今社会,模具工业无所不在,各种各样的的产品都需要模具来生产,因为使用模具生产,可以大大地提高生产效率和制造成本,同时,产品的加工精度等等都能够得到保证。

在各个行业应用模具的场合非常广泛,例如飞机,轮船,以及一个机械零部件等各个领域都有用到。

人类社会工业的发展离不开模具这样一个重要的生产工具。

随着社会的进步,工业的发展,模具工业同样会日新月异,随着时间的推移,相信会迎来一个新的革新时期。

1.2 模具在加工工业中的地位在当今社会,工业越来越发达,模具产业也在不断地飞速发展着,随着科技的发展,模具工业的进步,模具在当今工业化大生产中起到了越来越重要的作用。

因为有了模具,使工业产品的加工精度和效率得到了保障,大大减少了人工繁杂的劳动强度,提高了工业的发展进程。

1.3 模具的发展趋势随着工业的发展,模具工业也在飞速发展着,针对当今社会的工业发展状况,模具的发展主要体现在一下几个方面:(1)模具的加工与制造的自动化程度将会继续提高。

(2)结构零部件的材料的制造费用将会慢慢下降,同时加工结构零部件的设备的精度将会提高很多。

(3)模具的样式将会越来越多,从单工序模具到复合模具,一次性成型复杂工件的模具将会越来越多地被应用和生产。

(4)热流道模具在模具工业中的位置和作用将会越来越突出,应用的领域也将会越来越广泛。

(5)工业的发展将会引领高压铸模具也不断地发展,模具生产工艺和加工工艺也会逐渐走向自动化。

(6)模具的结构领部件将会更多地利用标准零件来代替非标零部件,这样就增加了模具之间的互换性。

同时,也可以更好地保证模具加工出来的产品的精度,维修和使用也更加方便快捷。

(7)随着社会的发展和工业的进步,车辆的不断增多,所以压铸模具,冲压模具也将会越来越普遍地应用到各个生产加工领域。

从单工序模到复合模的过渡是模具发展的必然趋势。

第二章该塑件材料分析和工艺性分析2.1材料分析手机壳的零件图如下图所示,该塑件的材料为PC,我们知道,PC材料的表面光泽度较好,且没有毒,颜色呈淡黄色,没有气味,非常适合成为人们日常需要经常接触到的产品的材料。

从相关资料可知,PC材料轻盈,密度小,所以操作起来很方便,不费力,随着模具工业的发展,PC材料在模具产品的制造中占有不可替代的地位。

相信不久的将来,塑料工业的发展也会带来PC材料的进一步发展,包括它的力学性能,表面光泽度等等各个方面。

图2-1 产品图2.2工艺分析本次设计的工件是手机壳,根据图2-1,我们可以知道,该塑件比较复杂,所以我们要尽可能保证设计出的模具能够注塑出无裂痕,划伤,缺陷等等因素的合适的产品出来。

2.2.1尺寸及精度从零件图可知,手机壳不大,材料为PC,密度较小,所以采用一般精度等级来制造该产品,具体的技术指标和工艺参数件一下表格:表2.1PC主要技术指标和工艺参数密度g/㎝3 1.02~1.16 注射机类型螺杆式比容㎝3/g0.86~0.98 预热度℃80~95吸水率%0.2~0.4 干燥时间h4~5纠缩率%0.4~0.7 料简温度℃后段150~170熔点℃130~160 中段165~180热变形温度℃0.45MPa 90~108 前段180~2001.8MPa 83~103 喷嘴温度℃170~180抗拉屈服强度MPa 50 模具温度℃50~80 拉伸弹性模量MPa 1.8×103注射压力MPa60~100弯曲强度MPa80 成型时间S 高压时间0~5硬度HB 9.7 保压时间15~30后处理方法红外线灯、烘箱冷却时间15~30温度℃70 成型周期40~70时间h2~4 螺杆转速r/min 0.4~0.72.2.2表面粗糙度塑件的外观要求越高,表面粗糙度应越低。

一般模具表面粗糙度,要比塑件的要求低1~2级。

塑件的表面粗糙度一般为Ra 0.8~0.2μm。

2.2.3形状产品外形尺寸为140㎜×70×10㎜。

塑件的内外表面形状应尽可能保证有利于成型。

2.2.4斜度为了便于从塑件中抽出型心或从型腔中脱出塑件,防止脱模时拉伤塑件,在设计时必须使塑件内外表面沿脱模方向留有足够的斜度。

PC在升温时粘度增高,所以成型压力较高,故塑件上的脱模斜度宜稍大,要有足够的脱模斜度5α≥。

防止顶角。

第三章 拟定成型工艺3.1制件成型方法根据工件的特征以及所使用的材料,我们选择注射成型来加工这个产品。

3.2制件的成型参数根据制品结构特点及选定的原料PC ,可拟定如下工艺参数 塑料名称: PC 密度(g/cm ³):1.02~1.05 计算收缩率(%):0.5 模具温度(℃): 50~60 注射压力(MPa ):60~100 适应注射机类型:柱塞式料筒温度喷嘴温度 /℃ 模具温度 /℃注射压力 /MPa注射机类型 后/℃ 中/℃ 前/℃ 180~19050~70 70~90 螺杆式 150~180~190 200~成 型 时 间 螺杆转数(r/min ) 注射时间 /s 保压时间 /s 冷却时间 /s 成型周期 /s 3~5 5~15 5~15 15~40 30~60后 处 理 方 法 温度/℃ 时间/ h红外线烤箱700.3~1原材料应干燥0.5h以3.3确定型腔数目3.3.1计算制品的体积和重量通过三维制图UG 软件测量得:单件塑件投影面积 S=5541.26㎜2 ;单件塑件体V=19381.67㎜3 查有关资料可知PC 的密度为1.02~1.05g/cm 3 则单件塑件重量m=20.06g3.3.2 模具型腔数目的确定1)由于该工件较小,然后考虑到注射机的成型锁模力,我们采用一模两腔的设计思路来设计该模具。