不合格品统计分析表

不合格品控制绩效测评表模板

不合格品控制绩效测评表模板责任人、职位:测评时段:测评说明等级标准:优秀:80分以上,良好:60~ 79分,一般:40~ 59分,不合格:39分以下计分方式:单项测评分 =单项总分项数×5×权重系数总测评分 =单项测评分之和测评级别定义:5分:超过了工作要求4分:很好地达到了工作要求3分:全部达到工作要求2分:基本达到工作要求1分:未能达到工作要求综合评语:改进方向:测评项目(一)控制措施(权重 30%)1.制定和执行不合格品控制程序,并以书面文件的形式通告相关部门。

2.明确检验员的职责和不合格品标志方法。

3.明确不合格品的隔离方法。

4.明确不合格品评审部门的责任和权限,分级评审的程序及内容。

5.明确不合格品处置部门的责任和权限,以及不合格品的处置方式。

6.确定不合格品的记录办法及归档管理制度。

7.组织品质管理及检验人员定期学习,交流不合格品控制的制度、方式、方法。

(二)控制要求(权重 20%)1.及时发现不合格品,做出标记并隔离存放。

2.确定不合格的范围,如机号、时间、产品批次等。

3.评定不合格品的严重程度。

4.决定对不合格的处置方式,并加以记录。

5.按处置规定对不合格品进行搬迁、贮存和后续加工。

6.做好不合格品情况的记录。

7.通知受不合格品影响的部门做好预防措施。

(三)记录内容(权重 10%)1.不合格品的名称、规格、颜色、编号应记录得清晰、明白。

2.不合格品产生的订(工)单号、生产日期、部门应一目了然。

3.不合格品数量占总产量比率的分析应准确。

4.不合格品的缺陷描述应准确、清楚。

5.相关部门对不合格品的评审结论应记录清楚。

6.不合格品的处置意见和实施结果的情况,应有详细记录。

7.针对不合格品现象的纠正措施、预防措施及实施效果应记录在案。

(四)预防与纠正措施(权重 40%)1.制定不合格品控制办法,规定不合格品的标志、隔离、评审、处理和记录办法,并进行培训。

2.明确各部门、岗位的作业规范。

品质异常统计表

21

7月29日

7月29日装配员工发现:气缸座连接法兰,槽打偏,造成安装困难。加工400件,39件出现问题(MZ7104-0220)

①加工时,没注意零件具体情况(内孔没铣,不均匀),定坐标方法没掌握好,导致质量不稳定;

②师傅没及时发现新员工加工零件出现的问题,导致质量问题;

新员工对不合格的39件进行返工(师傅重新调坐标),返工时没出现以上情况。

镶条钻点方法不对,造成点角度与安装角度不一致,锁紧螺丝后镶条不平行

已装配成品进行返修,将镶条反面安装,先安装再配钻,保证钻点角度与安装角度一致

先装配镶条再进行配钻

黎先安

成浩然

4

7月1日

60CL封边机输送链条有长一两节,也有短两三节,甚至五六节的(32条有3条出现此问题)

来料检验未按抽样标准检验,发现异常未做出拒收处理

高翔

谢泽球

25

7月31日

推台锯装配员工发现:调整铁(MJ263-0602)与护板座(MJ263-0603)卡不到位,安装不了---领料16个,有6个安装不了。

①经检验护板座没问题,问题出在调整铁,②图纸要求调整铁宽度是45MM,实际前后宽度加工不均匀,导致无法安装

将不合格的调整铁退回仓库,重新领6个合格品。

谢泽球

黎先安

2

7月1日

7421B箱体与电器安装板孔位不对(有品质员要求只安装三个螺丝)

箱体焊接时孔位偏;品检员用拉尺进行测量,测量误差太大,不能满足精度要求

现场已对生产部件进行配装

由品质工程师设计检具对箱体螺丝孔位置进行检验。(7月13日检具已做好,给到品检员)

成浩然

秦振伟

3

7月1日

电机拖板与中轴板磨合镶条配合不平行,电机拖板螺母未锁紧

月度不合格品分析报告

1、不合格率月统计

本月不合格品统计(半成品+成品)

不合格产品

原因

数量

不合格率

备注

A1102

焊盘缺失

4

焊盘掉落

6

B571

少件

1

线皮破损,烧毁

1

灯板线束脱落

1

电感不良

1

ME

连锡

5

少锡

11

立碑

1

少件

27

偏移

2

虚焊

10

报废统计

名称

原因

数量

报废率

B571

线束不良

2L

返工统计:

2、持续改进

NO.

改进前

改进后

备注

1

线束剥线浸锡

线束剥线长度和浸锡长度均有规定

2

3、整改措施详见“纠正/预防措施报告”

名称Leabharlann 原因数量返工工时(h)

二、过程不合格分布

月度主要不合格原因分析:

1.线束脱落:

1.1不良描述:焊接完成后线束易断裂。

1.2改进措施:剥线3mm浸锡1mm左右,不浸的过满。同时寻找替代线束。

三、分析造成不合格的根本原因

结论:造成此次不良的原因是:

1.生产准备过程前的培训不够完善

2.操作人员要培养自检意识

检查表

检查表检查表(Check Sheets,统计分析表)目录[隐藏]∙ 1 什么是检查表∙ 2 检查表的作用∙ 3 检查表的种类∙ 4 检查表的主要内容∙ 5 检查表中常见的问题∙ 6 检查表的使用目的∙7 检查表的使用时机∙8 统计分析表的具体形式∙9 检查表的制作步骤∙10 使用检查表的注意事项∙11 检查表举例o11.1 不合格品分项检查表o11.2 安全检查表∙12 检查表案例分析o12.1 案例一:项目中的检查表[1]∙13 相关链接∙14 参考文献[编辑]什么是检查表检查表又称调查表,统计分析表等。

以简单的数据,用容易理解的方式,制成图形或表格,必要时记上检查记号,并加以统计整理,作为进一步分析或核对检查之用。

检查表是QC七大手法中最简单也是使用得最多的手法。

但或许正因为其简单而不受重视,所以检查表使用的过程中存在的问题不少。

[编辑]检查表的作用1.明确与审核目标有关的样本审核采用的主要方法是抽样检查。

抽什么样本、每种样本应抽多少数量、如何抽样等问题都要通过编写检查表来解决,而且这一切都要为达到审核目标服务。

因此,明确与审核目标有关的样本是检查表的首要作用。

2.使审核程序规范化编制检查表已成为国际上进行管理体系审核的一种通用做法,ISO19011:2002《质量和/或环境管理体系审核指南》第6.4.3条规定,审核组成员应准备必要的工作文件,用于审核过程的参考和记录,这些工作文件包括检查表等,从而使审核程序进一步规范化,对减少审核工作的随意性和盲目性可以起到很大的作用。

3.使审核目标始终保持明确审核员根据检查表进行审核,不致偏离审核目标和主题。

在现场审核中,有很多实际情况和问题很容易转移审核员的注意力,有时甚至迷失大方向而在一些枝节问题上浪费大量时间。

这时,检查表可起到提醒和警示作用。

4.保证审核进度审核过程是一项高节奏而紧张的活动,不允许就某一问题、某一条款花费过长时间。

事先把审核内容排列成检查表,可以按调查的问题及样本的数量分配时间,使审核按计划进度进行,起到备忘录的作用。

不合格品统计分析表

部门

质量部

统计人

审核人

共计

成品检不合格品批次

客户投诉批次

0

0

来料检验不合格品原因分类和分析:

1.供应商的DN500/DN700/DN800的松套法兰未按图纸要求加工。

过程检不合格品原因分类和分析:

成品检验不合格品原因分类和分析:

客户投诉原因分类和分析:

采取的改进和预防措施:

1.要求供应商严格按照图纸进行加工。

*月份不合格品统计分析表

**/**/*****

部门

质量部

统计人

审核人

共计批次

来料检不合格品批次

过程检不合格品批次

成品检不合格品批次

客户投诉批次

0

0

来料检验不合格品原因分类和分析:

过程检不合格品原因分类和分析:

成品检验不合格品原因分类和分析:

客户投诉原因分类和分析:

采取的改进和预防措施:

3月份不合格品统计分析表

各种质量图表

-因果图(cause-effect-diagram)-因果图也称鱼刺图。

它是利用“头脑风暴法”,集思广益,寻找影响质量、时间、成本等问题的潜在因素,然后用图形的形式来表示的一种用的方法,它能帮助我们集中注意心搜寻产生问题的根源,并为收集数据指出方向。

画因果图的方法如下:我们在一条直线(也称为脊)的右端写上所要分析的问题,在该直线的两旁画上与该直线成60度夹角的直线(称为大枝),在其端点标上造成问题的大因,再在这些直线上画若干条水平线(称为中枝),在线的端点写出中因,还可以对这些中枝上的原因进一步分析,提出小原因,如此便形成了一张因果图。

下面就是一个药品受潮变质的因果图:因果图有三个显著基本特征:1.是对所观察的效应或考察的现象有影响的原因的直观表示;2.这些可能的原因的内在关系被清晰地显示出来;3.内在关系一般是定性的和假定的。

因此在构造因果图时最重要的考虑是要清晰理解因果关系。

同时还要考虑所有可能的原因。

一般可以从人、机(设备)、料(原料)、法(方法)、环(环境)及测量等多个方面去寻找。

在一个具体的问题中,不一定每一个方面的原因都要具备。

[流程图]流程图(FlowChart)是描述我们进行某一项活动所遵循顺序的一种图示方法。

它虽然并不统计学的范畴,但在很多质量专家仍把它纳入统计技术的范围之内,因为在质量管理的过程中,流程图是我们经常使用的一个工具。

一个好的流程图可以直观地描述整个活动中所有过程的物流、信息流,让人很容易知悉整个过程。

质量管理过程中常用的流程图有产品生产流程图、产品检验流程图、服务流程图等。

在这里大家可以简单了解一个它的使用方法,以便让你日后所做的流程图更为专业化、标准化。

1.流程图中使用的符号开始与结束标志,是个椭圆形符号。

用来表示一个过程的开始或结束。

“开始”或“结束”写在符号内。

活动标志,是个矩形符号。

用来表示在过程的一个单独的步骤。

活动的简要说明写在矩形内。

判定标志,是个菱形符号。

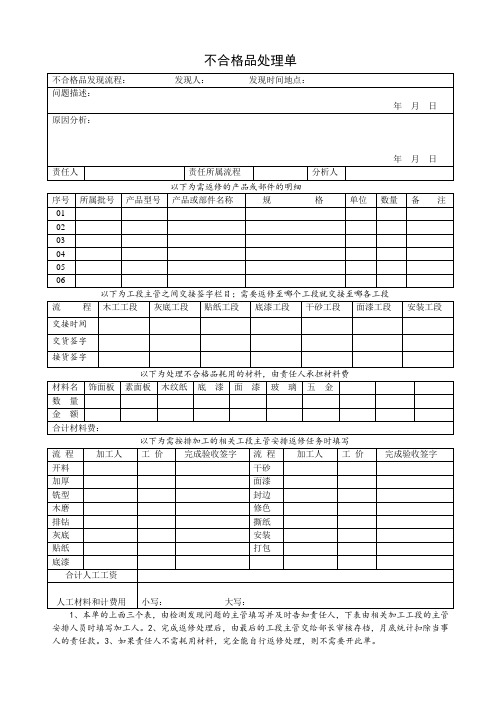

不合格品处理单

底漆工段

干砂工段

面漆工段

安装工段

交接时间

交货签字

接货签字

以下为处理不合格品耗用的材料,由责任人承担材料费

材料名

饰面板

素面板

木纹纸

底漆

面漆

玻璃

五金

数量

金额

合计材料费:

以下为需按排加工的相关工段主管安排返修任务时填写

流程

加工人

工价

完成验收签字

流程

加工人

工价

完成验收签字

开料

干砂

加厚

面漆

铣型

封边

Hale Waihona Puke 木磨不合格品处理单不合格品发现流程:发现人: 发现时间地点:

问题描述:

年月日

原因分析:

年月日

责任人

责任所属流程

分析人

以下为需返修的产品或部件的明细

序号

所属批号

产品型号

产品或部件名称

规格

单位

数量

备注

01

02

03

04

05

06

以下为工段主管之间交接签字栏目;需要返修至哪个工段就交接至哪各工段

流 程

木工工段

灰底工段

修色

排钻

撕纸

灰底

安装

贴纸

打包

底漆

合计人工工资

人工材料和计费用

小写:大写:

1、本单的上面三个表,由检测发现问题的主管填写并及时告知责任人,下表由相关加工工段的主管安排人员时填写加工人。2、完成返修处理后,由最后的工段主管交给部长审核存档,月底统计扣除当事人的责任款。3、如果责任人不需耗用材料,完全能自行返修处理,则不需要开此单。

质量管理的统计方法--不合格品

质量管理的统计方法--不合格品不合格品有一个或一个以上不合格的单位产品称为不合格品。

A类不合格品:有一个或一个以上A类不合格,也可能有B类和C类不合格的单位产品。

B类不合格品:有一个或一个以上B类不合格,也可能性有C类不合格,但没有A类不合格的单位产品。

C类不合格品:有一个或一个以上C类不合格,但没有A类、B类不合格的单位产品。

(6)抽样检验从双方约定的检验批中,根据批量大小,抽取不同数量的样本。

按拟定的检验方法对样本加以检验,并将结果与预先确定的要求或期望比较,以决定该批是否合格。

在计数值中,是将样本中不良品的个数所抽取与抽样计划中允收不良品的个数比较,以判定该检验批是否接收。

在计量值中,是将各样品检验结果加以统计分析,以平均值、离散度、综合指数的判定基准比较,以决定该检验批是否接收。

[例题10] 在计量值中,是将各样品检验结果加以统计分析,以()的判定基准比较,以决定该检验批是否接收。

A.中位数B.平均值C.离散度D.标准差E.综合指数答案:BCE(7)抽样计划在验收检验中使用抽样检验法时设计的抽样计划。

它包括三部分,即批量N,样本数n、合格判定数c。

根据不同的标准可以对抽样计划进行分类。

根据抽样分析结果可分为计数值抽样计划和计量值抽样计划。

计数值抽样计划主要是针对抽样结果进行个数或数量的分析。

计数值的抽样计划一般包括三个部分:批量数、样本数及合格判定数。

目前在工厂品质管理作业中,主要是用来计算不良率和做不良分析的。

计量值抽样检验计划主要对抽样结果中某一个或某一些重要特征数据的分布进行测量与分析。

计量值的抽样计划一般包括:规格、样本、各品质指标(如平均值、CPK值等)。

根据抽样计划的连续性可分为动态抽样计划和静态抽样计划。

(8)抽样方法常用的抽样方法有简单随机抽样、分层随机抽样、周期系统抽样、分段随机抽样、整群随机抽样、序贯抽样、跳批抽样等。

①简单随机抽样按照等概率的原则,直接从含有N个元素的总体中抽取几个元素组成的样本(N>n)。