2.7.作业标准时间研究表

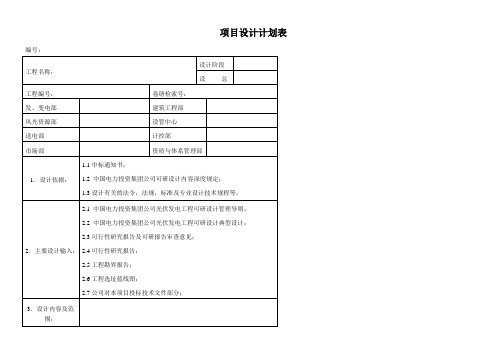

项目设计进度计划表

5.1.3设计效率高、周期短、信守合同,按时提供设计文件。

5.1.4成品合格率100%、成品优良率不小于95%。

5.2工程质量目标的实施和检查

实现本工程质量目标应采取下列措施:

5.2.1建立本工程项目勘测设计组织机构,根据公司管理体系文件,明确各级职责、权限和相互关系,使其履行各自的职责、权限。

盖章,晒图,发送

设计说明,设计图纸

节能和结构计算报告

4.2 业主方已提供前期西北院编制的可研报告,但此版本中组件等设备的型号、价格及编制的深度已不满足目前的中国电力投资集团公司的要求,需重新编制。

5.质量信息内容或应注意的特殊问题:

5.1质量目标

5.1.1可研设计中全面贯彻公司的管理体系文件。

5.1.2积极慎重地采用成熟的新技术、新工艺、新设备、新材料,努力

5.3控制措施

5.3.1坚持贯彻以预防为主,防检结合的原则,按公司的《管理手册》和各项程序文件、作业文件的要求进行管理,设计过程中要认真实施质量保证措施。

5.3.2要严格执行国家有关政策、法令、条例和国家、行业、公司的技术标准;设计依据资料的完整和准确。

5.3.3要认真贯彻《设计专业分工的规定》、《勘测设计专业间联系配合制度》、《设计图纸会签制度》,防止错、漏、碰、缺、撞,保证设计接口的准确。

5

设总汇编及验证

6

总工验证

7

成品送印

8

9

10

11

项目设计进度计划表

施工图设计

时间

工作内容

第一周

第二周

第三周

具体工作范围

人员安排

一

二

三

四

五

六

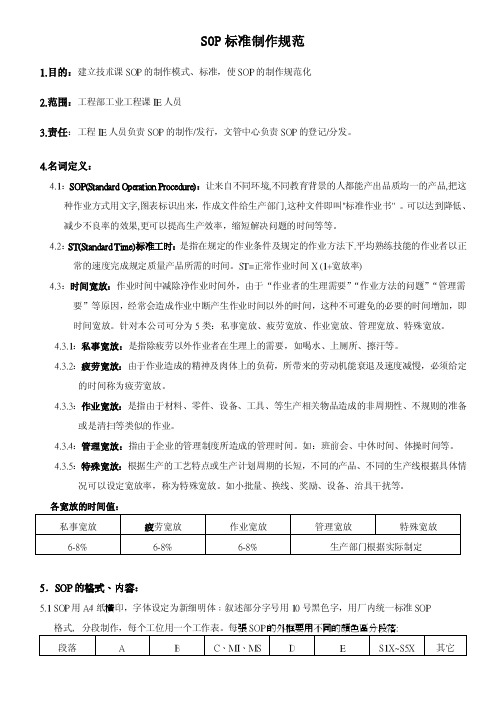

SOP标准制作规范(电子电器)

SOP标准制作规范1.目的:建立技朮课SOP的制作模式、标准,使SOP的制作规范化2.范围:工程部工业工程课IE人员3.责任:工程IE人员负责SOP的制作/发行,文管中心负责SOP的登记/分发。

4.名词定义:4.1:SOP(Standard Operation Procedure):让来自不同环境,不同教育背景的人都能产出品质均一的产品,把这种作业方式用文字,图表标识出来,作成文件给生产部门,这种文件即叫"标准作业书" 。

可以达到降低、减少不良率的效果,更可以提高生产效率,缩短解决问题的时间等等。

4.2:ST(Standard Time)标准工时:是指在规定的作业条件及规定的作业方法下.平均熟练技能的作业者以正常的速度完成规定质量产品所需的时间。

ST=正常作业时间X (1+宽放率)4.3:时间宽放:作业时间中减除净作业时间外,由于“作业者的生理需要”“作业方法的问题”“管理需要”等原因,经常会造成作业中断产生作业时间以外的时间,这种不可避免的必要的时间增加,即时间宽放。

针对本公司可分为5类:私事宽放、疲劳宽放、作业宽放、管理宽放、特殊宽放。

4.3.1:私事宽放:是指除疲劳以外作业者在生理上的需要,如喝水、上厕所、擦汗等。

4.3.2:疲劳宽放:由于作业造成的精神及肉体上的负荷,所带来的劳动机能衰退及速度减慢,必须给定的时间称为疲劳宽放。

4.3.3:作业宽放:是指由于材料、零件、设备、工具、等生产相关物品造成的非周期性、不规则的准备或是清扫等类似的作业。

4.3.4:管理宽放:指由于企业的管理制度所造成的管理时间。

如:班前会、中休时间、体操时间等。

4.3.5:特殊宽放:根据生产的工艺特点或生产计划周期的长短,不同的产品、不同的生产线根据具体情况可以设定宽放率,称为特殊宽放。

如小批量、换线、奖励、设备、治具干扰等。

各宽放的时间值:5.SOP的格式、内容:5.1 SOP用A4纸橫印,字体设定为新细明体﹔叙述部分字号用10号黑色字,用厂内统一标准SOP格式,分段制作,每个工位用一个工作表。

管理培训教材1——标准工时-产能-平衡率篇

作业时间的测试

观测准备 • 观测次数为最好是可观测10 次 ( 至少 3 次 ); • 备观测板、铅笔、秒表、计算器等。

观测时的要点 • 确认作业者状态及内容是否正常;( 熟练度/努力度 作业条件/一致性) • 测试后要把工序 & 时间记录下来; • 除去异常数据后 ( 去头去尾),取平均值作为改善研 的依据。

标准产能

标准产能= ( 3600 / CT max ) X 标准上班工时 X 直通率 = ( 3600 / 69 ) X 10.5 X 98% = 537 sets

537 台 / 5 人 = 107.4 台

演练题

如何改善工时损失? 提升人均产出

1号工站 CT1=25 s

2 号工站

3号工站 CT3=60 s

1号工站 CT1=25 s

2 号工站

3号工站 CT3=60 s

4号工站 98% CT4=30 s

5号工站 CT5=20 s

CT2=25 s

标准工时= 作业工时 X (1+宽放率 ( 15% )) 28.75 , 28.75 , 69 , 34.5 , 23 瓶颈时间 = Max ( CT1 , CT2 , CT3 , CT4 , CT5 )= 69 sec 作业总时间 = CT1+CT2+…… +CT5 = 184 sec 标准作业工时= CT max X 工站数 = 69 X 5 = 345 sec 平衡率 =作业总时间 / 标准作业工时 = 184 / 345 = 53%

工站 作業時間 寬放率 標準工時 CT 總和 Ctmax X 工站 平衡率 1 12.07 15% 13.88 2 11.86 15% 13.64 3 10.34 15% 11.89 4 12.13 15% 13.95 5 6 13.23 12.56 15% 15% 15.21 14.44 141.63 163.76 86.49% 7 14.24 15% 16.38 8 11.82 15% 13.59 9 13.1 15% 15.07 10 11.81 15% 13.58

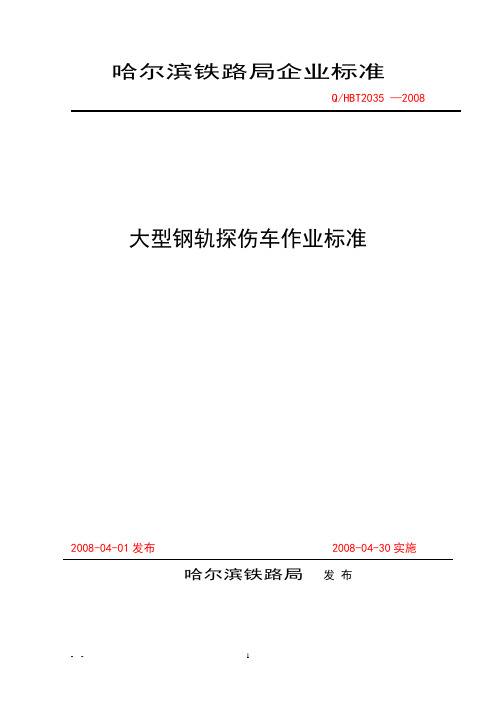

大型钢轨探伤车作业标准1

哈尔滨铁路局企业标准Q/HBT2035 —2008大型钢轨探伤车作业标准2008-04-01发布 2008-04-30实施哈尔滨铁路局发布Q/HBT2035-2008目录1 适用范围 (1)2 规范性引用文件 (1)3 主要工种作业标准 (1)3.1 钢轨探伤车司机 (1)3.2 钢轨探伤车检车员 (6)3.3 钢轨探伤车探伤工(操作员) (7)3.4 钢轨探伤车机械钳工 (8)3.5 钢轨探伤车电工 (10)3.6 钢轨探伤车中式烹调师 (11)3.7探伤数据地面分析员 (12)4 探伤检查有关规定 (12)Q/HBT2035—2008前言钢轨探伤车作业是一项流动动性较大,技术专业性件较强,安全责任大的工作,实现钢轨探伤车作业标准化是加强钢轨探伤车作业管理,提高钢轨检测质量,防止断轨事故,保障行车安全的重要措施之一,随着列车速度、密度、轴重提高,我局线路设备及检测手段相应发生变化,为适应铁路线路钢轨检测的需要,特制定大型钢轨探伤车检测作业标准。

本标准由哈尔滨铁路局工务处提出并负责解释。

本标准由哈尔滨铁路局总工程师室归口管理。

本标准起草人:任书斌苗加福刘云鹏刘井林大型钢轨探伤车作业标准1适用范围本标准规定了大型钢轨探伤车利用列车间隔时间,对钢轨检测过程中各工种班前准备、作业检查、数据整理及安全事项的基本要求。

2规范性引用文件下列文件中的条款通过本标准的引用而成分本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

铁运(2006)177号《铁路工务安全规则》铁运(2006)146号《铁路线路修理规则》铁运(2006)227号《大型养路机械使用管理规则》铁运(2007)22号《轨道车管理规则》铁道部令第29号《铁路技术管理规程》哈铁总[2007]4号《行车组织规则》3 作业标准3.1 钢轨探伤车司机3.1.1班前的准备3.1.1.1 本务、副班司机提前30分钟到岗(出乘前6小时内禁止饮酒,保持精神状态良好);按规定着装整齐,备齐有效司机驾驶证、探伤车年检合格证、车辆探伤合格准行证、制动部件检验合格证。

作业时间测量方法-A版

说明

详述

作业宽放3%~5%

更换不良工具,加油,清扫设备等无规律 活动,是不可避免的宽放

一般为3%;

不可避免 的宽放

疲劳宽放5%~30%

特种作业:30%以上;

重作业:20%~30%;

因疲劳而是作业时间迟延以及为消除疲 劳而需休息的宽放

中作业:10%~20%;

轻作业:5%~10%;

特轻作业:0%~5%;

二.秒表测时方法步骤

2.1 工具准备

✓ 秒表 ✓ 观察板

(观察板主要用来安放时间研究表格) ✓ 时间研究表格Байду номын сангаас

(记录一切有关的资料) ✓ 其他工具(铅笔)

工时测量表

测量员:

操作员:

日期:

实测时间

a b c 单元标 工序标

工序名称 单元名称 /

1

2

3

4

5

6

7

8

9

10

平均值

评比系 数

宽放率

准时间 ST

准时间 ST

单元1

T

R

9.15

9.15

单元2

T

R

6.15

15.30

单元3

T

R

13.25

28.55

单元4

T

R

4.11

33.06

二.秒表测时方法步骤

2.5 测时

测时方法: 归零测时法: 在观测过程中,每逢一个操作单元结束,即按停秒表,读取表上读数,然后立即将秒表指针快速回到零点,在 下一个操作单元开始时重新启动。由于上一个操作单元结束点,即是下一个操作单元的开始点,所以秒表指针 归零后要立即启动。 周程测时法: 也称之为差值测时法。对于单元甚小且周期甚短的作业,读出并记录时间很难准确,于是将几个操作单元组合 在一起测时,采用每次去掉一个单元的办法来测时。 累计测时法: 累计测时法是一种用两个或三个秒表完成测时的方法。

标准工时的制定与应用

宽放的类别

• 程序宽放 :操作中无法避免的延迟 • 特别宽放时间:

– 周期动作宽放时间:刃磨工具、清洁机器或工厂、 周程检查

– 干扰宽放:一人操作多台机器,当在这台机器操 作时,另一台机器已停止,等待来操作

– 临时宽放:对可能发生而不能确定会发生的事件 发生时,给予临时宽放时间,通常规定此类宽放 时间不得超过正常时间的5%

测量方法与标准工时组成(精确科学方法)

一般用秒表、录象机,把作业分成较小元素进 行测定,把工人操作与机器的动作分开。 通过一系列重复测量,把测量数据平均化:

NT=(WT/WC)M + A M — 工作时间技术修正系数 WT— 测定的时间跨度 WC— 在WT中所完成的工作数 A — 考虑操作人员情况的系数

标准工时的制定与应用

研发部 沈其

目

录

一、标准工时定义与应用来自二、标准工时测定方法介绍

三、标准工时的实际应用方法(常用法) 四、标准工时的案例讲解

标准工时的定义(standard time)

标准工时(ST):以标准的作业方法及合理的劳动强度和 速率完成符合质量要求的工作所需的作 业时间,也就是工时定额,一般作为计划 和报酬的依椐;

贴锡箔纸 16.3 14.6 12.1 15.1 15.3 13.8 2 贴锡箔纸

投壁挂 2.3 3.6 3.6 2.8 2.3

3 贴绒纸1

14.0 14.1 15.5 16.4 15.7

4 贴绒纸2

14.0 14.1 15.5 16.4 15.7

9

10

批量

平均 时间

评比 系数

宽放 系数

C/T

工站 人数/总人 数 工站 数

– 评比就是时间研究人员将所观测到的操作者 的操作速度,与自己理想中的理想速度(正 常速度)作一想像的比较

标准时间的设定

标准时间的设定一﹑标准时间概要1﹑标准时间(简称ST)的定义标准工时是在正常的操作条件下,以标准的作业方法及合理的劳动强度和速度完成符合质量要求的工作所需的作业时间。

它具有以下五项主要因素:(1)正常的操作条件:工具条件及环境条件都符合作业内容要求并且不易引起疲劳,如女子搬运重量不超过4.5公斤。

(2)熟练程度:大多数中等偏上水平作业者的熟练度,作业员要了解流程,懂得机器和工具的操作与使用。

(3)作业方法:作业标准规定的方法。

(4)劳动强度与速度;适合大多数普通作业者的强度与速度。

(5)质量标准:以产品的质量标准为准,基本原则是操作者通过自检及互检完成。

由上述的定义可知标准时间是衡量一切工作的标准,它具有相当高的客观性与公平性。

IE的全部方法与手段都是为了保证所制定的标准时间公平合理,因为它是衡量效率的基准,同时也是进行科学的效率管理的基础,并最终被应用到销售﹑设计﹑采购﹑成本管理等相关领域。

特别要强调的是标准时间不是一成不变的,随着作业方法及产品工艺的改进,标准时间也是在不断更新与提高的。

2﹑标准时间的意义与用途制定合理的标准时间是科学管理的最基本工作,也是最重要的工作。

无标准时间就无管理的第一步。

通过标准时间的应用使参与工作的全部人都可以客观准确地计划﹑实施并评价工作结果。

标准时间的应用非常广泛,是制造业必不可少的作业管理基准。

标准时间的应用具体有以下几个方面:2.1能效管理:效率是对标准时间达成程度的指数,标准时间设定之后,管理人员必须督导作业员在标准时间内完成作业。

2.2日程管理:制造部门依据标准时间计算出应生产的产品数量、安排人员设备的配置、日程计划、生产管理等工作,以达成要求的数量。

2.3人员成本计算:标准时间是计算人员成本的基本数据。

2.4评价参数:评价不同作业者的工作表现、不同的供货商的效率成本、不同的作业方法的优劣的参数。

2.5设备能力:机器设备具有多少能力,必须依据标准工时来计算分析,以作为设备购买之依据,及采取适当之应变措施。

标准工时建立和监控管理

标准人工效率/设备性能稼动率

实际人工效率/设备性能稼动率

PART 04 运用流程

收集产品工艺流程和参 数

制定标准作业时间

制定生产模式及人机配 置

制定人工和机器工时

制定目标设备性能稼动 率、人工效率

IE

核算人力和设备需求

修正 修正 修正

试生产确认实际作业时 间

制定生产模式及人机配 置

试生产确认设备性能稼 动率、人工效率

IE

标准工时和管理 流程

Dave Xu 2021

目录

IE

PART 01 标准作业时间

第一部分

PART 02 标准工时

第二部分

PART 03

第三部分

标准人工及设备性能稼动率

PART 04 运用流程

第四部分

PART 01 标准作业时间

1. 什么是标准作业时间:

IE

1

2

标准作业时间既作业单循环时间(standard cycle time) 是指顺畅完成1个单位合格产品所消耗的时间,整个过程

料法)

1.2 合格:按照工艺参数和操作指导书完成的一个合格品。

1.3 静态值:作业标准作业时间在某个阶段是静态值,不受计划量波动。特别要强调的是标准时间不是一成 不变的,随着作业方法及产品工艺的改进,标准时间也是在不断更新与提高的。

PART 01 标准作业时间

2. 标准作业时间制定的原则:

IE

为了确保标准作业时间为静态值,在制定过程中注意以下原则:

Loss用时 (小时/天)

Loss分类

改善对策

2

可控

A

2

可控

A

1

可控

A

4

不可控