铸造时常检查表(压铸)-定稿

压铸作业验证检查(生产开工确认)表

带班者 是□ 否□

11 不良品是否处理

生产者 是□ 否□

12 本班次末件是否合格

设备工作状态是否正常 注:如不正常则附页说明

检验员 是□ 生产者 是□

否□ 否□

交 各种记录是否填好

生产者 是□

接 班

6S是否彻底

生产者 是□

13 记 产品质量状态是否良好 录 注:如不良则在备注中阐明情况

生产者 是□

情 况

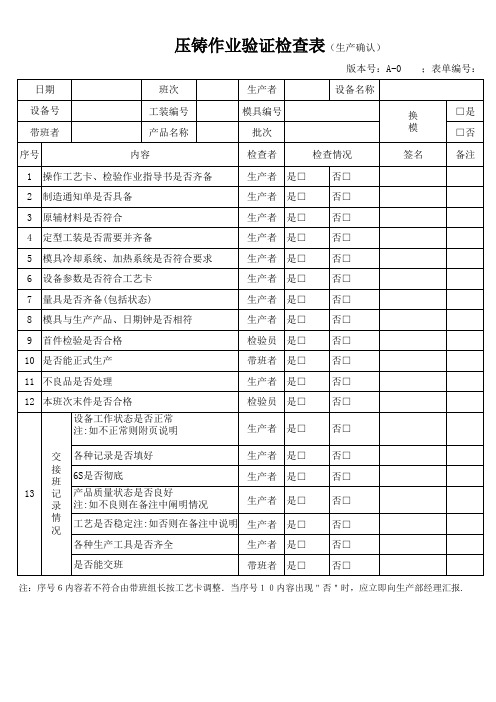

压铸作业验证检查表(生产确认)

版本号:A-0 ;表单编号:

日期

班次

生产者

设备名称

设备号 带班者

工装编号 产品名称

模具编号 批次

换

□是

模

□否

序号

内容

检查者

检查情况

签名

备注

1 操作工艺卡、检验作业指导书是否齐备

生产者 是□ 否□

2 制造通知单是否具备

生产者 是□ 否□

3 原辅材料是否符合

生产者 是□ 否□

4 定型工装是否需要并齐备

生产者 是□ 否□

5 模具冷却系统、加热系统是否符合要求

生产者 是□ 否□

6 设备参数是否符合具是否齐备(包括状态)

生产者 是□ 否□

8 模具与生产产品、日期钟是否相符

生产者 是□ 否□

9 首件检验是否合格

检验员 是□ 否□

10 是否能正式生产

工艺是否稳定

注:如否则在备注中说明 生产者 是□

各种生产工具是否齐全

生产者 是□

是否能交班

带班者 是□

否□ 否□ 否□ 否□ 否□ 否□

注:序号6内容若不符合由带班组长按工艺卡调整.当序号10内容出现"否"时,应立即向生产部经理汇报.

铸造厂安全检查表

3S: 清扫 4S: 清洁Leabharlann 铸造厂安全检查表(试行)

序号 问题描述 现场有无与生产无关的物品 1S: 整理 通道是否通畅 生产物品是否混放 2S: 整顿 物品摆放是否有标识 自行车、摩托车 是否按规定排放 现场卫生是否清洁干净 设备是否擦拭润滑 卫生区是否有值日规定 现场防火设施是否良好 设备是否带故障作业 设备有无防护措施 5S: 安全 危险区域是否有明显标识 电盘箱、闸刀是否符合规定 是否酒后上岗 是否遵守安全操作规程 员工是否佩带劳保用品 工作现场秩序是否正常 设备有无交接记录 员工是否接受安全教育 6S: 素养 员工是否按规定进行禁烟 是否有乱串岗位现象 打架、骂人寻衅闹事 是否有故意破坏生产工具、量 具设备的行为 是否召开班前会 存在以问题 (√)表示 建议要求 是否书面整改

铸造厂安全检查表格模板

铸造厂安全检查表格模板一、概述铸造厂是生产铸件的重要场所,安全生产至关重要。

为了确保铸造厂的安全生产,需要进行定期的安全检查。

本表格模板旨在帮助铸造厂管理人员进行安全检查,及时发现和整改安全隐患,保障员工生命安全和工厂财产安全。

二、表格结构和内容1.序号2.检查项目3.检查内容及标准4.检查情况记录5.整改情况记录三、具体内容1.序号:列出每次安全检查的序号,便于追溯和记录。

2.检查项目:包括铸造厂生产过程中的各个安全环节,如熔炼、造型、浇注、落砂等。

3.检查内容及标准:根据相关安全法规和标准,对每个检查项目进行详细描述,包括安全设施、设备性能、操作规程等。

例如,熔炼环节需要检查炉体是否牢固,烟气处理设施是否正常工作等。

4.检查情况记录:记录实际检查情况,如发现的问题、整改措施和完成时间等。

5.整改情况记录:对前次检查中发现的问题进行跟踪,记录整改完成情况,对未整改的问题进行备注说明。

以下是一个具体的铸造厂安全检查表格模板示例:检查时间:XXXX年XX月XX日检查项目:熔炼环节检查内容及标准:1.炉体是否牢固2.烟气处理设施是否正常工作检查情况记录:检查中发现炉体螺丝松动,已及时加固。

烟气处理设施运行正常。

整改情况记录:已安排维修人员加固炉体螺丝,预计整改完成时间为XX小时。

四、使用建议1.定期进行安全检查,确保各项安全设施和设备处于良好状态。

2.安排专人负责安全检查表格的填写和跟踪整改情况,确保问题得到及时解决。

3.对发现的问题进行分类汇总,分析原因,制定预防措施,提高安全生产水平。

4.结合实际情况,不断完善安全检查表格的内容和标准,提高安全检查的有效性。

总之,铸造厂安全检查是保障安全生产的重要手段之一,通过本表格模板,可以更加规范、科学地进行安全检查,及时发现和整改安全隐患,确保铸造厂的安全生产。

铸造机械考评检查表

铸造机械考评检查表序号考评内容考评说明应得分实得分备注1设备结构有足够的强度、刚度及稳定性,基础坚实一处不合格扣该项目应得分值,得分12以下判不合格。

实得分=0.54×10022所有管路密封良好,无泄漏13安全装置和防护装置齐全,安全可靠24控制系统清晰灵敏,作业点均有急停开关25防尘、防毒设备设施完好无损,且运行正常46PE正确可靠27压铸机:压铸型区应有防护装置,且与压射程序连锁5制芯机:芯盒加热棒长短适中,线头连接整洁,安全可靠混砂机:防护罩有足够的强度,检修门电气连锁,取样门大小合理抛(喷)丸设备:设备密封良好,门(孔)电气连锁合计18序号考评内容考评说明应得分实得分备注1炉体完整,附属设施安全一处不合格扣该项目应得分值,得分10以下判不合格。

实得分=0.54×10022升降及起吊装置必须符合起重机械条款13浇包及其装置完好24炉坑应有护栏或盖板25外露传动部位必须有防护装置26控制系统齐全有效17除尘装置完好2合计12序号考评内容考评说明应得分实得分备注1槽体坚固,不得渗漏任意一条不合格者,则判该台为不合格。

实得分=0.20×10052镀槽与电解槽上导电装置与槽体应有绝缘措施3导电部位应保持干净,导电良好,“正”、“负”极不得短路4地下槽体必须在地面上设置防护围栏5电加热应有可靠的保护接地,石英玻璃加热管应有保护措施合计5工业梯台(直梯)考评检查表序号考评内容考评说明应得分实得分备注1梯宽、梯级间隔尺寸符合标准一处不合格扣该项目应得分值,得分1.6以下判不合格。

实得分=0.048×1000.62梯段高度超过3米时应设护笼,护笼、护笼条尺寸符合标准规定0.43直梯与平台相连的扶手高应大于1050毫米0.44结构件不得有松脱、裂纹、扭曲、腐蚀、凹陷或凸出等严重变形,更不得有裂纹0.6合计2序号考评内容考评说明应得分实得分备注1梯宽、扶手立柱高度、间距尺寸均符合标准规定一处不合格扣该项目应得分值,得分 1.6以下判不合格。

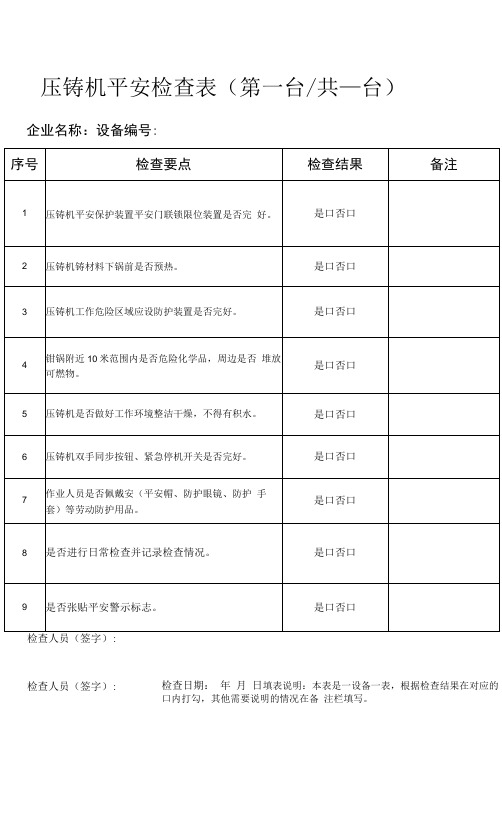

压铸机安全检查表

是口否口

7

作业人员是否佩戴安(平安帽、防护眼镜、防护 手套)等劳动防护用品。

是口否口

8

是否进行日常检查并记录检查情况。

是口否口

9

是否张贴平安警示标志。

是口否口

压铸机

企业名称:

序号

检查要点

检查结果

备注

1

压铸机平安保护装置平安门联锁限位装置是否完 好。

是口否口

2

压铸机铸材料下锅前是否预热。

是口否口

3

压铸机工作危险区域应设防护装置是否完好。

是口否口

4

钳锅附近10米范围内是否危险化学品,周边是否 堆放可燃物。

是口否口

5

压铸机是否做好工作环境整洁干燥,不得有积水。

铸造机械安全检查表

机器的操作按钮和开关应便于及时识别。多个操作器件的安装考虑相互的位置

6

运动部件

人员易触及并可能造成伤害的运动零部件,应安装全防护装置

单方向旋转的电动机,应在明显地方标出运动方向的箭头

电动激振器的偏心块应牢固安装的轴上,并必须有

铸造

序号

检查项目

检查内容

检查结果

1

设备

基础坚实无裂纹,地脚螺栓紧固无松动、牢固可靠

压铸机:压铸型区应有防护装置,且与压射程序联锁

制芯机:芯盒加热棒长短适中,线头连整洁,安全可靠

混砂机:防护罩有足够的强度,检修门电气联锁,取样门大小合理

抛(喷)丸设备:设备应密封应良好,内忧(孔)电气联锁

2

管道

所有管道密封应良好,无泄

3

防护装置

安全防护装置的安装、连接和固定应可靠,不得有自行打开的可能性

安全防护装置的布局必须保证安全距离

4

操作机构

手动操作机构使用应灵活方便,并有可靠的定位装置。操作时应有足够的动作空间,不得碰手、夹手

控制工作方式和操作方法的转换开关应安装在闭锁柜中

操作机构和按钮板的结构和安装位置不充许存砂子、液体等

对于同时动作会发生危险的运动部件,其控制机构必须互锁

5

操作按钮

应设置合理、表示明确、清晣可见、灵敏有效

对用单手操作可能发生危险的机器,或有两个或两个以上操作者协同操作的机器,应结每一个操作者提供双手操作按钮,两个按钮之间的距离应在300mm到600mm之间。双手按钮时间应持续到手不能再进入工作危险时为止

各控制系统应能保证全线或各机构发生紧急情况时,在各操作位置上控制立即停车

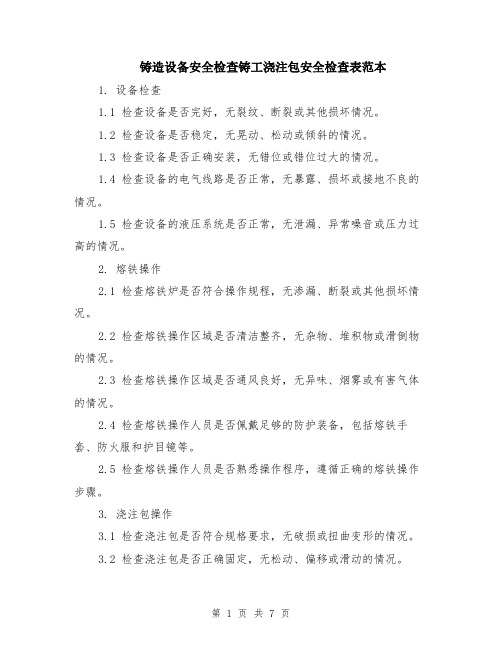

铸造设备安全检查铸工浇注包安全检查表范本(3篇)

铸造设备安全检查铸工浇注包安全检查表范本1. 设备检查1.1 检查设备是否完好,无裂纹、断裂或其他损坏情况。

1.2 检查设备是否稳定,无晃动、松动或倾斜的情况。

1.3 检查设备是否正确安装,无错位或错位过大的情况。

1.4 检查设备的电气线路是否正常,无暴露、损坏或接地不良的情况。

1.5 检查设备的液压系统是否正常,无泄漏、异常噪音或压力过高的情况。

2. 熔铁操作2.1 检查熔铁炉是否符合操作规程,无渗漏、断裂或其他损坏情况。

2.2 检查熔铁操作区域是否清洁整齐,无杂物、堆积物或滑倒物的情况。

2.3 检查熔铁操作区域是否通风良好,无异味、烟雾或有害气体的情况。

2.4 检查熔铁操作人员是否佩戴足够的防护装备,包括熔铁手套、防火服和护目镜等。

2.5 检查熔铁操作人员是否熟悉操作程序,遵循正确的熔铁操作步骤。

3. 浇注包操作3.1 检查浇注包是否符合规格要求,无破损或扭曲变形的情况。

3.2 检查浇注包是否正确固定,无松动、偏移或滑动的情况。

3.3 检查浇注包操作区域是否清洁整齐,无杂物、堆积物或滑倒物的情况。

3.4 检查浇注包操作区域是否通风良好,无异味、烟雾或有害气体的情况。

3.5 检查浇注包操作人员是否佩戴足够的防护装备,包括防火服、护目镜和防护手套等。

3.6 检查浇注包操作人员是否熟悉操作程序,遵循正确的浇注包操作步骤。

4. 浇注工艺4.1 检查浇注工艺是否符合规程要求,包括浇注温度、浇注时间和浇注速度等参数。

4.2 检查浇注过程中是否有异常情况发生,如冒泡、爆炸或溅溢等。

4.3 检查浇注过程是否有足够的人员进行监控和操作,确保安全措施得以有效执行。

4.4 检查浇注过程中是否有适当的防护措施,如设置防护罩、围栏或警示标识等。

4.5 检查浇注后是否及时清理浇注区域,防止杂物积聚或滑倒事故的发生。

5. 废料处理5.1 检查废料处理区域是否符合环保要求,无废料堆积、溢出或泄漏的情况。

5.2 检查废料处理设备是否正常运转,无故障、故意破坏或安全隐患的情况。

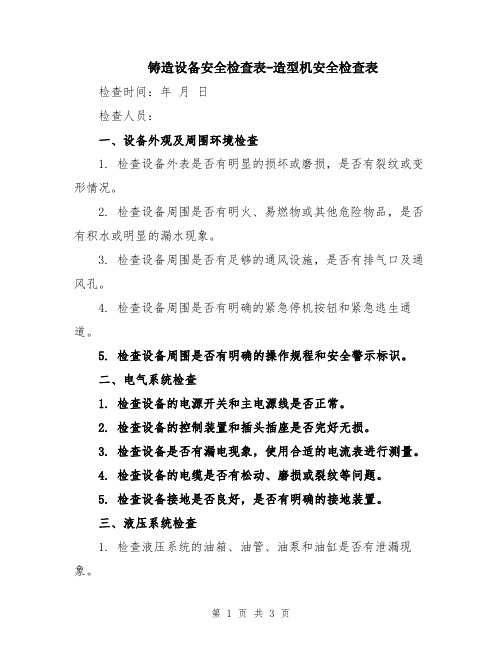

铸造设备安全检查表-造型机安全检查表

铸造设备安全检查表-造型机安全检查表检查时间:年月日检查人员:一、设备外观及周围环境检查1. 检查设备外表是否有明显的损坏或磨损,是否有裂纹或变形情况。

2. 检查设备周围是否有明火、易燃物或其他危险物品,是否有积水或明显的漏水现象。

3. 检查设备周围是否有足够的通风设施,是否有排气口及通风孔。

4. 检查设备周围是否有明确的紧急停机按钮和紧急逃生通道。

5. 检查设备周围是否有明确的操作规程和安全警示标识。

二、电气系统检查1. 检查设备的电源开关和主电源线是否正常。

2. 检查设备的控制装置和插头插座是否完好无损。

3. 检查设备是否有漏电现象,使用合适的电流表进行测量。

4. 检查设备的电缆是否有松动、磨损或裂纹等问题。

5. 检查设备接地是否良好,是否有明确的接地装置。

三、液压系统检查1. 检查液压系统的油箱、油管、油泵和油缸是否有泄漏现象。

2. 检查液压系统的压力表和压力控制装置是否正常工作。

3. 检查液压系统的油温是否正常,是否有过高的温度。

4. 检查液压系统的过滤器是否干净,是否需要更换。

5. 检查液压系统的液位标志是否准确,是否需要添加液压油。

四、机械部分检查1. 检查设备的转动部件是否灵活,是否有松动或卡阻的情况。

2. 检查设备的传动装置和连杆是否完好无损。

3. 检查设备运行时是否有异常声音或振动。

4. 检查设备的刀具、模具和夹具是否安装正确、牢固。

5. 检查设备的防护装置是否齐全、正常工作。

五、操作人员培训及岗位安全意识1. 检查操作人员是否具备相关的培训证书或操作资质。

2. 检查操作人员是否熟悉设备的操作规程和安全操作程序。

3. 检查操作人员是否佩戴安全防护设备,如安全帽、手套等。

4. 检查操作人员是否具备应急处理能力,知道紧急停机和逃生的方法。

5. 检查操作人员是否具备岗位安全意识,能够及时报告设备故障或安全隐患。

六、其他1. 根据实际情况,补充需要检查的项目。

2. 根据实际情况,提出针对性的安全改进措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸造压力

11下向时间

5-15秒

停止时间

5-15秒

压出时间

1-5秒

品

质

检

查

生

产

外观

遵守极板

检查标准

开始后初制品:

中午后初制品:

厚度

上边框

开始后初制品:

中午后初制品:

筋条

开始后初制品:

中午后初制品:

筋条切断长度

开始后初制品:

中午后初制品:

重量

开始后初制品:

中午后初制品:

QC

外观

上午:

下午:

厚度

上边框

筋条

重量

不良内容

未成型:片

废边:片

破裂:片

其他:片

生产批号

特记事项

判定

合格()不合格()

QC

班长

部长

烟台金潮宇科蓄电池有限公司

铸造日常检查表(压铸)

In-process Record of SpineDie Casting

日期:200年月日作业者:

型号

区分

项目

基准

初制品

10:40

12:40

14:40

18:10

使用合金批号

作

业

条

件

生产首检

溶解炉温度

450-500℃

出铅口(开动前)

350-400℃

开始后: