770t高密度澄清池设计计算书

澄清池设计计算书

浓缩室泥渣平均浓度取δ=2500 mg/l

浓缩斗采用一个正四棱形台体,尺寸:上底为2m,下底为0.6m,棱台高2m

故实际浓缩室体积

泥渣浓缩室的排泥管直径100mm

二机械搅拌设备计算:

采用无机变速电动机,功率5-7KW

1.已知条件:

第一絮凝室纵剖面积F=30

第二絮凝室内径D1=5.45m

第一絮凝室深度H6=1.7 m

导流室出口平均半径D3=(D1'+D2)/2=6.7 m

导流室出口宽度

出口竖向高度B1'=B1/cos45=1.3 m

配水三角槽

三角槽断面面积,取高×底=1m×2m,则w4=Q/2/v4=0.146

三角槽缝宽 ,取0.02m第一絮凝室上口直径D4=D1'+2×1=5.55+2=7.55 m

第一絮凝室高度H6=H1+H2-H4-H5=2.8+1.75-1.5-1.36=1.7 m

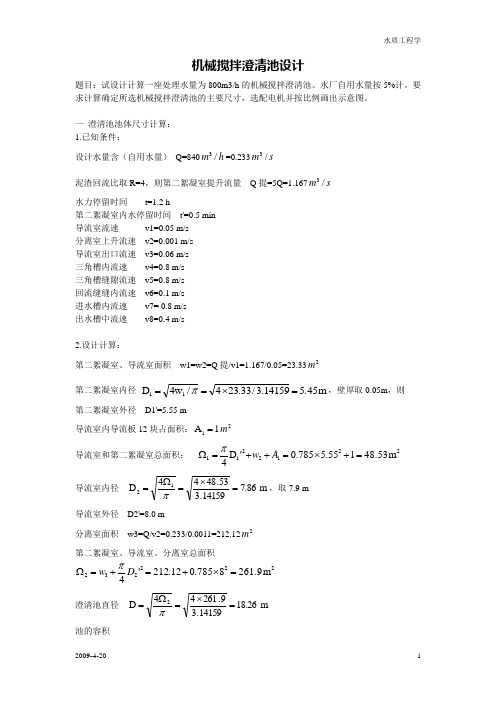

机械搅拌澄清池设计

题目:试设计计算一座处理水量为800m3/h的机械搅拌澄清池。水厂自用水量按5%计。要求计算确定所选机械搅拌澄清池的主要尺寸,选配电机并按比例画出示意图。

一澄清池池体尺寸计算:

1.已知条件:

设计水量含(自用水量)Q=840 =0.233

泥渣回流比取R=4,则第二絮凝室提升流量Q提=5Q=1.167

=11片

搅拌叶片和叶轮的提升叶片均装11片,按径向布置。

电动机功率:按叶轮提升功率和叶片搅拌功率而定。

A叶轮提升功率

N1=ρQ提h/102/η=2.517 kW

ρ-水容重,按泥水混合采用1100kg/ ,η-叶轮效率取0.5,

h-提升水头,按经验公式h 0.09873≈0.1 m

高密度澄清池工艺选择及设计研究

高密度澄清池工艺选择及设计研究1、概况沉淀池在经历了平流沉淀池,斜板〔管〕沉淀池和机械加速〔脉冲〕澄清池之后,新型的一种澄清池称做高密度澄清池〔DENSADEG〕问世了。

该池是由法国得利满公司开发研制获专利的一种新型澄清池,它在欧洲已经应用多年,目前开始进入中国市场。

由于该池效率高,适用性广,因而在中国各城市用地日益短缺的情况下,采用这种高效的澄清池技术应是一种适宜的选择。

在乌鲁木齐20万吨/日城市供水工程中,通过与得利满公司的技术交流,结合该工程在原水水质状况,以及考虑到乌鲁木齐冬季气候寒冷,所有构筑物必需加盖房子,因而选用高效的澄清池节省土建投资是首选,通过技术经济比拟后,我们采用了得利满公司的高密度澄清池技术,下面对该种池型及工程中的设计应用做一简单介绍。

2、高密度澄清池介绍高密度澄清池〔DENSADEG〕是由法国得利满公司研制的一种采用斜管沉淀及污泥循环方式的收速、高速的澄清池。

其工作道理基于下五个方面:·原始概念上的整体化的絮凝反响池。

·推流式反响池至沉淀池之间的慢速传输。

·污泥的外部再循环系统。

·斜管沉淀机理。

·采用合成絮凝剂+高分子助凝剂。

高密度澄清池的适用范围广,可以称得上是“万能〞澄清池。

可用于以下方面:·饮用水〔澄清、除碳……〕·工业用水〔澄清、除碳……〕·城市生活污水〔物化初沉池,三次除磷〕·工业污水〔特殊处置〕·污泥浓缩〔滤池反冲刷废水〕3、高密度澄清池的说明RL型高密度澄清池。

〔多用生活用水处置工艺,及生活污水处置工艺。

〕该池是目前使用范围最广的一种高密度澄清池〔95%的工程采用〕。

采用该类型的高密度澄清池,水泥混合物流入澄清池的斜管下部,污泥在斜管下的沉淀区从水中别离出来,此时的沉淀为阻碍沉淀;残剩絮片被斜管截留,该别离作用是遵照斜管沉淀机理进行的。

因此,在同一构筑物内整个沉淀过程就为两个阶段进行:深层阻研沉淀、浅层斜管沉淀。

高密度澄清池

Water Technologies

CONTRAFAST – 混凝土结构

例子– 4.6 MGD,1.75万吨/天

18’ -6” 5.64m

30’ -0” 9.15m 18’ -6” 5.64m

Page 30

Water Technologies

污泥循环和排泥是该工艺的关键

污泥循环

排泥

污泥循环

排泥

污泥循环率约为5-10%:部分污泥循环至反应池中心导流筒内,通过套筒阀 控制回流污泥浓度,通过变频污泥泵控制回流污泥量,以维持絮凝反应所需 的污泥浓度。

CONTRAFAST™

高密度澄清池

High Rate Sludge Thickening Solids Contact Unit

Page 1

Water Technologies

目录

简介

一体化设计

分体式设计 中试装置 案例分析

Page 2

Water Technologies

高密度澄清池特点

将高效剪切增稠与污泥浓缩技术结合到混凝沉淀工 艺中,能够应用于大部分的澄清/软化工程。 集合了颗粒增稠,斜管沉淀以及污泥浓缩,占地面 积小,运行效果好。

分体式设计CONTRAFAST

Page 20

Water Technologies

分体式设计CONTRAFAST

分体式设计: 土建池体 反应池与沉淀池分建

处理量较大(Q> 7600m3/d,2MGD)

Page 21

Water Technologies

分体式设计CONTRAFAST平面图

Page 22

Page 17

Water Technologies

现场组装的钢池(≦ 2 MGD,7600m3/d ) 一体化设计 现场组装 CF-700

水力澄清池设计计算书

126 m3/h

=

0.0350 m3/s

m3/d = m/s

504 m3/h

= 0.140 m3/s

喉管流速V1=

3 m/s

0.06 m/s

0.04 0.6 0.7

m/s mm/s s

水力循环澄清池部位尺寸符号如图 (1)水射器计算 喷嘴直径

(二)设计计算

d0

4Q0

v0

0.0704 m

设进水管流速V=

f

孔眼中心间距 S D 0.12 m

n2

出水管径采用d= 200 mm

排空管径采用d= 200 mm

mm。 m/s

m,池底坡

池底直径采用D0=

2

角采用γ=

H1 D D0 tan 3.5 m 2

池子直壁部分的高度为H2=H-H1= 2.55 m

45

°,则池底斜壁部分高度为

(8)澄清池各部分容积及停留时间计算 a 第一絮凝池

V 1 h2 (d12 d22 d1d2) 2.39 m3 12

b 第二絮凝池

45 °倾角,则喇叭口高度为

d5 d1 tan 45 250 mm 2

喷嘴与喉管的距离S=2d0= 150 mm

(3)第一絮凝室计算 上口直径

d2

4Q1

v2

1.72

m

取d2=

1.7 m

上口面积

1

d

2 2

2.27

m2

4

实际出口流速

v3 '

4Q1

d

2 2

0.0617

m/s

=

设第一絮凝室高度为h2,锥形角取

=

第二絮凝室高度取h4=

3

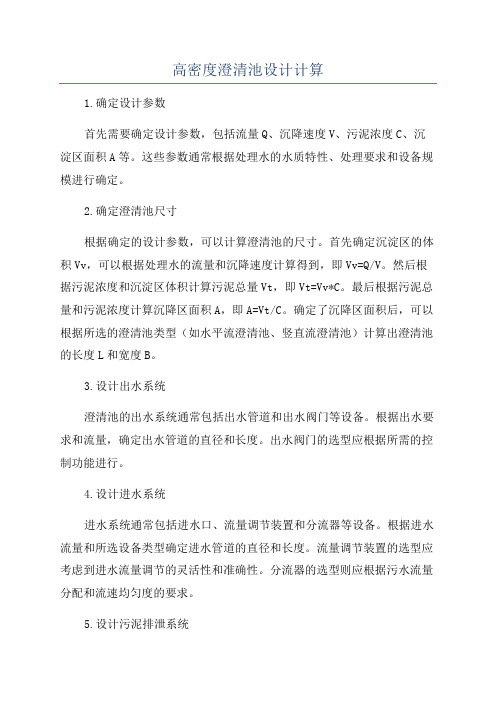

高密度澄清池设计计算

高密度澄清池设计计算1.确定设计参数首先需要确定设计参数,包括流量Q、沉降速度V、污泥浓度C、沉淀区面积A等。

这些参数通常根据处理水的水质特性、处理要求和设备规模进行确定。

2.确定澄清池尺寸根据确定的设计参数,可以计算澄清池的尺寸。

首先确定沉淀区的体积Vv,可以根据处理水的流量和沉降速度计算得到,即Vv=Q/V。

然后根据污泥浓度和沉淀区体积计算污泥总量Vt,即Vt=Vv*C。

最后根据污泥总量和污泥浓度计算沉降区面积A,即A=Vt/C。

确定了沉降区面积后,可以根据所选的澄清池类型(如水平流澄清池、竖直流澄清池)计算出澄清池的长度L和宽度B。

3.设计出水系统澄清池的出水系统通常包括出水管道和出水阀门等设备。

根据出水要求和流量,确定出水管道的直径和长度。

出水阀门的选型应根据所需的控制功能进行。

4.设计进水系统进水系统通常包括进水口、流量调节装置和分流器等设备。

根据进水流量和所选设备类型确定进水管道的直径和长度。

流量调节装置的选型应考虑到进水流量调节的灵活性和准确性。

分流器的选型则应根据污水流量分配和流速均匀度的要求。

5.设计污泥排泄系统污泥排泄系统通常包括污泥收集和处理装置。

根据沉降池的尺寸和污泥排放要求,设计合适的污泥收集装置,如底部搅拌器和污泥收集槽。

同时,还需要考虑污泥处理的方式,如直接排放或进一步处理。

6.确定配套设备根据澄清池的设计参数和要求,确定所需的配套设备,如水泵、搅拌器、浊度计、PH计等。

这些配套设备通常用于澄清池的运行控制、水质监测和维护保养等。

综上所述,高密度澄清池的设计计算需要确定设计参数、计算澄清池尺寸、设计出水系统、设计进水系统、设计污泥排泄系统以及确定配套设备等步骤。

这些步骤的具体计算方法和参数选择需要根据实际情况和要求进行确定。

T高密度澄清池设计计算

高效沉淀池池设计计算书一、设计水量Q=47250t/d=1968.75t/h=0.547m3/s二、构筑物设计1、澄清区水的有效水深:本项目的有效水深按7.8米设计。

斜管上升流速:12~25m/h,取22.5 m/h。

——斜管面积A1=1968.75/22.5=87.5m2;沉淀段入口流速取60 m/h。

——沉淀入口段面积A2=1968.75/60=32.81m2;中间总集水槽宽度:B=0.9(1.5Q)0.4=0.9×(1.5×0.547)0.4=0.832m 取B=1.4m。

从已知条件中可以列出方程:X·X1=32.81 ——①(X-2)·(X-X1-0.4)=87.5 ——②可以推出:A=X3-2.4X2-119.51X+65.62=0当X=11.9时A=-11.25<0当X=12时A=13.9>0当X=14时A=666>0所以取X=14。

即澄清池的尺寸:14m×14m×7.41m=1452.36m3原水在澄清池中的停留时间:t=1452.36/0.547=2655s=44.25min;X1=32.81/x=2.34 , 取X1=1.9m,墙厚0.4m斜管区面积:12m×11.7m=140.4m2水在斜管区的上升流速:0.547/140.4=0.0039m/s=3.9mm/s=14.04m/h从而计算出沉淀入口段的尺寸:14m×1.9m。

沉淀入口段的过堰流速取0.05m/s,则水层高度:0.547÷0.05÷14=0.78m。

另外考虑到此处设置堰的目的是使推流段经混凝的原水均匀的进入到沉淀段,流速应该比较低,应该以不破坏絮体为目的。

如果按照堰上水深的公式去计算:h=(Q/1.86b)2/3=(0.547/1.86×14)2/3=0.076m。

则流速为0.385m/s。

这么大的流速经混凝的原水从推流段进入到沉淀段,则絮体可能被破坏。

高密度澄清池工艺选择及设计研究

脉冲澄清池

03

利用脉冲原理产生微小气泡,使泥渣凝聚,提高出水质量,但

占地面积较大,且对水质变化适应性较差。

高密度澄清池工艺选择

高密度沉淀池

采用斜板或斜管等高效沉淀装置,使泥渣快速沉淀并分离, 具有处理效果好、占地面积小等优点,适用于各种原水水质 。

悬浮澄清池

利用悬浮滤料作为澄清介质,使泥渣与水在悬浮状态下分离 ,具有处理效果好、运行稳定等优点,但投资成本较高。

过滤控制系统

根据过滤池的过滤效果,自动调节 反冲洗时间和频率,保证过滤效果 。

04

工程实例分析

工程实例一:某污水处理厂澄清池改造

改造背景

原澄清池处理效果不佳,出水 水质不达标

改造措施

采用高密度澄清池工艺,增加机 械搅拌设备, 标准

工程实例二:某自来水厂高密度澄清池新建

处理效果

处理水量提高,出水水质 稳定达标,满足工业用水 要求

05

结论与展望

研究结论

01

高密度澄清池工艺在处理效果上具有显著优势,尤其在去除悬 浮物、有机物和重金属方面效果显著。

02

高密度澄清池工艺可适用于不同水质和不同规模的污水处理,

具有广泛的适用性。

研究表明,通过优化工艺参数和合理设计构型,高密度澄清池

但是,高密度澄清池的设计和工艺 选择尚存在一些问题,需要进一步 研究和完善。

研究内容与方法

研究内容

研究高密度澄清池的工艺原理、设计方法、运行规律等方面 的问题。

研究方法

通过理论分析、数值模拟、实验研究等多种手段进行深入研 究。

研究目的与任务

研究目的

通过对高密度澄清池的工艺选择及设计研究,提高水处理效率、降低能耗和 成本,同时减少对环境的影响。

高密度沉淀池计算书

m3/s

絮凝室出口过水洞流速为ν6=

0.0600

m/s

过水洞口宽度B=

2.10

m

H11=QDG/n6B3

过水洞口高度H11=

0.28

m

h=xn62/2g

出水洞水头损失h= 0.000195 m

2.2.5 出口区

出口区上升流速为ν7=

0.0600

m/s

b3=QDG/n7l2

出水区宽度B4=

0.28

m

t3=l2b3h2/60QDG

中间出水渠宽度b=

0.80

m m m

L/s·m

m m3/s

m

m

m

m

m

×

300

m

m

0.7~1.0

º

m

1.0~1.2

m

m

1.00

h

m m

m m

m

2.2 2.2.2

出水渠末端流量QD= 出水渠长l=

0.070 5.7

出水渠停留时间HRT=

1.00

h2=QD×HRT×60/bl

hk=(QD2/gb2)(1/3)

m

混合池超高h'=

m

混合池高度H=

m

混合池尺寸L*B*H=

絮凝区GT值= 98844.118

Pa·s <

混合室设计

混合池

混合池尺寸

混合室进水流量q=

0.070

m3/s

混合池停留时间HRT=

1.50

min

混合池有效水深h1=

2.00

m

V=Q×HRT×60

混合池总体积V=

6.26

m3

F=V/h

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

770t/h高密度澄清池设计计算书

一、设计水量

Q=770t/h=0.214m3/s

二、构筑物设计

水的有效水深:本项目的有效水深按5.25米设计。

1、絮凝池:停留时间3~5min,取5 min。

则有效容积:V=770×5/60=64.17 m3

平面有效面积:A=64.17/.25=12.22m2。

取絮凝池为正方形,则计算并取整后d=3.4m。

絮凝池的有效容积:

3.4m×3.4m×5.25m(设计水深)=60.69m3。

原水在絮凝池中的停留时间为4.73min

2、澄清区

澄清池分为两池,则单池设计水量Q'=770t/h/2=0.107m3/s

斜管上升流速:12~25m/h,取22.5 m/h。

——斜管面积A1=17.11m2;

沉淀段入口流速取60 m/h。

——沉淀入口段面积A2=6.42m2;

中间总集水槽宽度:B=0.9(1.5Q)0.4=0.9×(1.5×0.107)0.4=0.43m 取B=0.45m。

从已知条件中可以列出方程:

X·X1=6.42 ——①

(X-1.3)·(X-X1-0.25-0.5)=17.11 ——②

可以推出:A=X3-2.05X2-100.885X+36.114=0

当X=11时A=9.33>0

当X=10.9时A=-12.064<0

所以取X=6m。

即澄清池的尺寸:6m×6m×5.05m=181.8m3

原水在澄清池中的停留时间:t=181.8/0.107=1699.1s=28.3min;

斜管区面积:9.7m×7.7m=74.69m2

水在斜管区的上升流速:0.463/74.69=0.0062m/s=6.2mm/s=22.32m/h

从而计算出沉淀入口段的尺寸:11m×2.55m。

沉淀入口段的过堰流速取0.05m/s,则水层高度:0.463÷0.05÷11=0.84m。

另外考虑到此处设置堰的目的是使推流段经混凝的原水均匀的进入到沉淀段,流速应该比较低,应该以不破坏絮体为目的。

因此,考虑一些因素,取1.2m的水层高度。

如果按照堰上水深的公式去计算:h=(Q/1.86b)2/3=(0.463/1.86×11)2/3=0.08m。

则流速为0.45m/s。

这么大的流速经混凝的原水从推流段进入到沉淀段,则絮体可能被破坏。

因此,取1.2m的水层高度。

推流段的停留时间3~5min,取4 min。

V=1666.7×4/60=111 m3

则宽度:111÷6.8÷11=1.48m,取1.5m。

反应段至推流段的竖流通道的流速取0.05m/s,则高度:0.463÷0.05÷5.7=1.62m。

取1.8m,考虑到此处底部要做一些土建结构的处理。

见图纸。

3、污泥回流及排放系统

污泥循环系数0.01~0.05,取0.03。

1666.7×0.03=50m3/h,泵的扬程取20mH2O。

采用单螺杆泵。

系统设置三台。

一台用于污泥的循环,一台用于污泥的排放,另一台为备用。

螺杆泵采用变频控制。

污泥循环管:DN200,流速:0.446m/s。

污泥循环的目的:1、增加反应池内的污泥的浓度;2、确保污泥保持其完整性;3、无论原水浓度和流量如何,保持沉淀池内相对稳定的固体负荷。

污泥排放的目的:避免污泥发酵,并使泥床标高保持恒定。

污泥床的高度由污泥探测器自动控制。

4、反应室及导流板

①——管道流速取1.0m/s,管径为DN750(流速1.05 m/s);

②——管道流速取0.8m/s,管径为DN850(流速0.82 m/s);

③——流速取0.6m/s,0.463÷0.6÷(3.14×0.85)=0.29m,取0.3m;

④——回流量:设计水量=10:1,絮凝筒内的水量为11倍的设计水量(5.093m3/s)。

筒内流速取1.0 m/s,则Di=2.547m,取内径:φ2500mm,筒内流速:1.04m/s。

⑤——流速取0.5m/s,5.093÷0.5÷(3.14×2.5)=1.29m,取1.3 m;v=0.5m/s。

⑥——导流筒的面积与反应筒的面积之比为1/2。

则计算出导流筒直径:φ1800mm。

⑦——流速取0.4m/s左右。

则D×L=(0.463×10)/(3.14×0.4)=3.69

取高度:1.0m;锥形筒下部内径:φ3700mm;流速:0.39m/s。

筒外流速:(0.463×11)/(5.7×5.7-0.7854×2.5×2.5=27.58125)=0.185 m/s

1.0/0.185=5.405

筒内:配有轴流叶轮,使流量在反应池内快速絮凝和循环;

筒外:推流使絮凝以较慢的速度进行,并分散能量以确保絮凝物增大致密。

原水在混凝段的各个流速:

反应室内:内径:D=φ2500mm,流速:v=1.04 m/s;

室内至室外:流速:v=0.33m/s;

室外:流速:v=0.185m/s;

室外至室内:流速:v=0.39m/s;

5、搅拌机

叶轮直径:φ2400mm;

外缘线速度:1.5m/s;

搅拌水量为设计水量的11倍(5.093m3/s);

轴长——按照目前设计的要求,有5.36m。

螺旋桨外沿线速度为1.5m/s,则转速n=60*1.5/3.14*2.4=11.94 r/min;

叶轮的提升水量按5.093 m3/s,提升水头按0.10m

提升叶轮所消耗的功率N1

N1=ρQ提H/102η=1100×5.093×0.10/(102×0.75)=7.32(KW) 搅拌机的型号及具体参数以厂家的设计为准。

6、集水槽

澄清水面的尺寸为2块,单块尺寸:4.85m×7.7m;在7.7m的长度方向上布置三道集水槽,间距:800 mm+1200 mm+1200 mm+1200 mm +1200 mm+800 mm。

集水槽宽度:b=0.26m

集水槽高度:0.6m。