多头螺旋管式换热器换热与压降计算

螺旋缠绕式换热器计算

螺旋缠绕式换热器计算1、引言螺旋缠绕式换热器是一种常见的换热设备,其设计得到广泛应用。

它的优点在于具有大的换热面积、高效率、紧凑型、适应性强、维护容易等特点。

本文将详细介绍螺旋缠绕式换热器的计算方法。

2、螺旋缠绕式换热器的结构螺旋缠绕式换热器由两个圆盘夹持多根长螺旋片缠绕而成。

流体经过螺旋片时,因受到螺旋片的交错和扭曲作用,形成流体旋涡,从而增加传热的面积和效率。

螺旋片的宽度、长度、角度等都是影响换热性能的重要参数。

3、螺旋片的设计螺旋片的设计需要考虑三个方面:传热性能、流体的流态和压力损失。

传热性能包括传热系数和换热面积。

流体的流态可以根据雷诺数决定。

若雷诺数小于2100,流态为层流;若雷诺数大于4000,流态为紊流;在2100到4000之间,流态为过渡流。

压力损失的大小影响着流体的流速和能耗。

因此螺旋片的设计需要综合考虑以上三个方面。

4、螺旋缠绕式换热器的计算方法为了确定螺旋片的一些参数,需要进行计算。

其中有两种典型的计算方法,分别是传统的单元法和现代的整体法。

(1)单元法单元法将整个螺旋片划分成若干个小单元,然后对每一个小单元进行热力学分析。

由于单元法每个小单元的分析比较简单,所以该方法比较容易实现。

但是,单元法并不能完全反映螺旋片的复杂性,因此可能会存在误差。

(2)整体法整体法是指将螺旋片看作一个整体,在保证达到规定传热效果和流体流量的前提下,计算出某些关键的设计参数。

整体法的优点在于能够全面考虑螺旋片的各种特性,因此计算精度相对较高。

5、结论综上所述,螺旋缠绕式换热器计算是一个比较复杂的过程,需要综合考虑多个因素。

现代化的整体法为螺旋片的设计提供了一种更加全面、准确的计算方法。

在实际应用中,需要根据具体情况来选择合适的计算方法,以便得到最优的设计方案。

螺旋管式换热器设计参数计算

介质名称柴油进口温度t1 ℃粘度μ kg/m·h 91.375比热C kcal/kg·℃进口压力P1 MPa 75允许压降△P Kpa 污垢热阻ri kcal/m2·h·℃0.0006141管道绝对粗糙度ε mm介质名称水蒸汽进口蒸汽温度T1 ℃冷凝水粘度μf kg/m·h 0.80129冷凝水密度ρf kg/m3重力加速度g m/h2127000000所需冷凝液量Wf kg/h 材质CT90蛇管外径D0 m 蛇管螺旋间距Pt(1.5-2*D0) m 0.04蛇管根数 N 每根蛇管高度 m 2.8每根蛇管换热面积A m2导热系数Kw kcal/m·h·℃4321505954.590.015333333670.3127174计算所需传热面积A计四、总传热系数(外径基准)总传热系数U五、计算所需传热面积A计传热温差△T2.1德雷为德方程(层流)三、壳程对流传热系数ho(冷凝传热)(Di·Gi/μ)·(Di/DH)1/2=1.3蛇管结构一、工艺参数1.1管程介质1.2壳程介质二、管程对流传热系数hi管内质量流速Gi=4Wt/(πDi 2)=Di/DH=2.2西班方程(湍流)冷凝负荷Γ20出口温度t2 ℃125质量流量Wt kg/h 0.4811446导热系数k kcal/m·h·℃0.106554密度ρ kg/m36000预测的出口压力P2 MPa 69所需传热量Q kcal/h0.4175进口蒸汽压力P3 MPa 0.8出口冷凝水温度T2 ℃940.027冷凝水导热系数kf kcal/m·h·℃0.59048冷凝潜热q kcal/kg 902.8158783污垢热阻r0 kcal/m2·h·℃0.00020470.0318蛇管内径Di m 0.023蛇管螺旋径D H m 1每根蛇管圈数 N070每根蛇管长度L m 32.9546091壳侧容器内径D m 1.7壳侧容器筒体长度H m kg/m2·h 5413.263537412.60382365253.318115kcal/m2·h·℃34.62387087m20.00711834m2·h·℃/kcal 140.482186992.80520067233.7735832251.156885kcal/m2·h·℃2.736906852kg/m·h 雷诺数Re=Di·Gi/μ=Pr=Cμ/k=(Re)crit 20853.24704kcal/m2·h·℃kcal/m2·h·℃λ-1/2)=。

螺旋缠绕式换热器计算

螺旋缠绕式换热器计算螺旋缠绕式换热器是一种常用的换热设备,具有高效换热、结构紧凑、节能环保等优点。

它广泛应用于化工、石油、电力、制药等行业,成为工业生产中不可或缺的设备之一。

螺旋缠绕式换热器的工作原理是通过将两种介质分别流经内外两个螺旋壳管之间的通道,实现热量的传递。

内壳管和外壳管之间的螺旋通道构成了换热器的核心部分。

热量从一个介质传递到另一个介质时,两种介质在螺旋通道中交替流动,充分利用了通道的长度,提高了换热效率。

螺旋缠绕式换热器的结构紧凑,占地面积小,适用于空间有限的场所。

同时,由于螺旋通道的存在,介质在通道中呈螺旋流动,使得换热器的换热面积得到有效扩大,进一步提高了换热效率。

此外,螺旋通道的结构还能够减小介质的流阻,降低泵功耗,节约能源。

螺旋缠绕式换热器的设计和选择需要考虑多个因素,包括换热介质的性质、流量、温度差、压力损失等。

在设计时,需要根据实际情况确定换热器的尺寸、螺旋通道的形状和尺寸,以及材料的选择等。

通过合理的设计和选择,可以实现最佳的换热效果,并满足工艺要求。

螺旋缠绕式换热器的应用范围广泛。

在化工行业中,它常被用于冷却和加热反应物、回收废热等;在石油行业中,它可用于原油蒸馏、石油化工等;在电力行业中,它可用于发电设备的冷却等;在制药行业中,它可用于药物生产中的热交换等。

无论是在哪个行业,螺旋缠绕式换热器都起到了至关重要的作用。

需要注意的是,在使用螺旋缠绕式换热器时,需要定期清洗和维护,以保证其正常运行。

同时,还需要注意对换热介质的控制,避免出现过高或过低的温度、压力等问题,以免对设备造成损坏。

螺旋缠绕式换热器是一种高效、紧凑的换热设备,广泛应用于各个行业中。

它通过螺旋通道实现了热量的传递,提高了换热效率,节约了能源。

在使用时,需要根据实际情况进行设计和选择,并定期进行清洗和维护,以确保其正常运行。

螺旋缠绕式换热器的应用将进一步推动工业生产的发展,为经济的可持续发展做出贡献。

螺旋折流板换热器的总换热系数和压降的研究

在两个折流通道变向过渡区域 ,流体取最 短路程斜 向前

进 ,就形成一个介质相对静止 的三 角形区域 ,导致换 热

效率低。螺旋折 流板换热器是将折流 板布置成近 似的螺 旋面 ,使换 热器中 的壳 侧流体 实现连 续 的螺 旋状 流动 , 有效地降低了壳程的流动阻力 和强 化了传热 。

求 ,同时消耗较小 的动 力。螺旋折流 板换 热器是应 这些 要求在 当前 工程 实践 中 出现 的较 为先 进 的一种 换 热器

热器传 热效果 更好 。

【 关键词】 螺旋折流板 弓 形折流板 螺旋角 总传热系数

-■‘ _ I I .

一

、

刖 置

体内垂直于换热管束,使壳侧形成若干个并列折返通

道 ,介质急剧改变流向必然产 生严重的 压力损耗 ,同时

换热器是工业生产 中的一 种重要设备 。在 化工 、石 油化学 、食品等行业 中有着广 泛的应用。在石 油化 工行 业 中主要采用管壳式换热 器 ,弓形折流板换热 器最 为常 用 ( 见图 1 。随着工业 的发展 ,节能越来越重要 ,对换 ) 热器的要 求也 越来 越 严格 ,不 仅希望 换 热效 率达 到 要

括 :①冷水 的储罐 。②热水 的储罐 及加热 系统。③热油

b o

的储罐及加热部分。④循环 动力系统。试验流程 图见 图

3

Z

\

宫 宫

壁 £ 幽

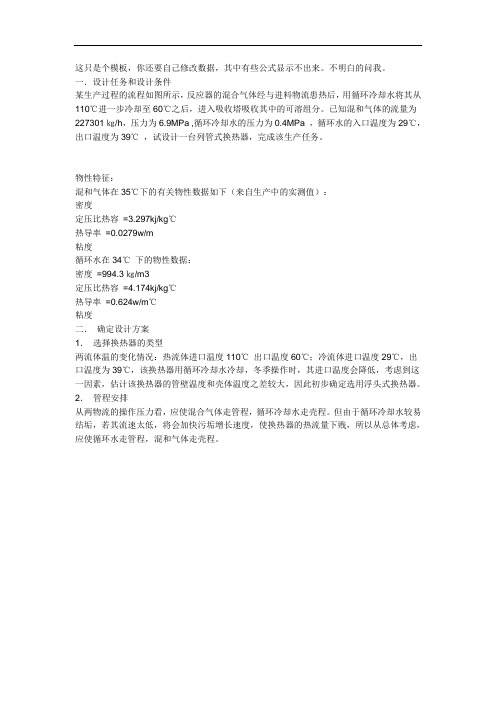

图 4 流 量 一压降关 系

螺旋 角为 3。 4。 ,切 向速度大 于轴 向速度 ,螺 0与 0时

图 3 试 验流 程 图

1 热流体储罐 2 换热器 . . 4 冷水储罐 5 截止阀 6 流量计 . . . 3 温度计 . 7 压力表 . 8 泵 .

螺旋板式换热器传热计算探讨

Η22

(16)

度 ls。 以式 (15) 代入式 (11) , 并作以下假定: ①

l s-

1=

b1

+ b2 4Π

(Η2

-

2Π) 2

(17)

忽略式 (15) 中的对数项; ②以 1+ Η22 = Η22 计。于 是有:

ls - ls- 1 = (b1 + b2) (Η2 - Π) 联解式 (11) , (16) 和 (18) 得

0. 239W hCph (T 1 - T 2)

uB

=

T1+ T2-

( t1 + t2) -

t2 - t1 ls - ls- 1

2

ls

ls

(11) 为求解式 (11) , 简单地描述了一下螺旋线。 由于螺旋板式换热器是由长度不完全相等的两张

薄板卷制而成, 其中较长的薄板在图 1 中以细线 表示, 下面公式中以下标 1 表示。 另一张薄板在 图中以粗线表示, 并以下标 2 表示。

如图 1, 在流道长度 d l 内作单位时间内的热 量计算:

· 3 0· 化 学 工 程 1999 年第 27 卷第 1 期

冷流体在外侧流道内取得的热量为 q1,

q1 = u B d l (T - t)

(2)

冷流体在内侧流道内取得的热量为 q2,

Tan Chong (T he th ird D esign In st itu te of the Chem ica l Indu st ry M in ist ry, H efei 230024)

u= 120 及 720W (m 2·℃) 时的 ls, l1。 (1) u= 120W (m 2·℃) 时: Q = 0. 239 × 3000 × 2. 177 (140 - 40)

管式换热器热力计算

这只是个模板,你还要自己修改数据,其中有些公式显示不出来。

不明白的问我。

一.设计任务和设计条件某生产过程的流程如图所示,反应器的混合气体经与进料物流患热后,用循环冷却水将其从110℃进一步冷却至60℃之后,进入吸收塔吸收其中的可溶组分。

已知混和气体的流量为227301㎏/h,压力为6.9MPa ,循环冷却水的压力为0.4MPa ,循环水的入口温度为29℃,出口温度为39℃,试设计一台列管式换热器,完成该生产任务。

物性特征:混和气体在35℃下的有关物性数据如下(来自生产中的实测值):密度定压比热容=3.297kj/kg℃热导率=0.0279w/m粘度循环水在34℃下的物性数据:密度=994.3㎏/m3定压比热容=4.174kj/kg℃热导率=0.624w/m℃粘度二.确定设计方案1.选择换热器的类型两流体温的变化情况:热流体进口温度110℃出口温度60℃;冷流体进口温度29℃,出口温度为39℃,该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,考虑到这一因素,估计该换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。

2.管程安排从两物流的操作压力看,应使混合气体走管程,循环冷却水走壳程。

但由于循环冷却水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下贱,所以从总体考虑,应使循环水走管程,混和气体走壳程。

三.确定物性数据定性温度:对于一般气体和水等低黏度流体,其定性温度可取流体进出口温度的平均值。

故壳程混和气体的定性温度为T= =85℃管程流体的定性温度为t= ℃根据定性温度,分别查取壳程和管程流体的有关物性数据。

对混合气体来说,最可靠的无形数据是实测值。

若不具备此条件,则应分别查取混合无辜组分的有关物性数据,然后按照相应的加和方法求出混和气体的物性数据。

混和气体在35℃下的有关物性数据如下(来自生产中的实测值):密度定压比热容=3.297kj/kg℃热导率=0.0279w/m粘度=1.5×10-5Pas循环水在34℃下的物性数据:密度=994.3㎏/m3定压比热容=4.174kj/kg℃热导率=0.624w/m℃粘度=0.742×10-3Pas四.估算传热面积1.热流量Q1==227301×3.297×(110-60)=3.75×107kj/h =10416.66kw2.平均传热温差先按照纯逆流计算,得=3.传热面积由于壳程气体的压力较高,故可选取较大的K值。

换热器压力降

换热器压力降【原创实用版】目录1.换热器压力降的定义与原理2.换热器压力降的计算方法3.换热器压力降的影响因素4.降低换热器压力降的措施正文换热器压力降是指在换热器中,由于流体通过管道时受到阻力,导致流体压力降低的现象。

换热器压力降直接影响着换热器的工作效率和流体的流动状态,因此对其进行分析和计算具有重要意义。

一、换热器压力降的定义与原理换热器压力降的定义可以用公式表示为:压力降 = (入口压力 - 出口压力)/ 入口压力。

在换热器中,流体从高压侧进入,经过管道和换热器内部的阻力后,压力降低,从低压侧流出。

这个过程中,压力降的产生主要是由于流体在管道中受到摩擦阻力和局部阻力的影响。

根据达西 - 威斯巴赫(Darcy-Weisbach)公式,可以计算出流体在管道中的压力降。

二、换热器压力降的计算方法达西 - 威斯巴赫公式为:压力降 = f * (L/D) * (ρ * v) / 2,其中 f 为摩擦系数,L 为管道长度,D 为管道直径,ρ为流体密度,v 为流体速度。

根据换热器的实际工况,可以先确定流体的流速,再根据流速和管道直径计算出流体的雷诺数(Re),从而判断流体流动状态(层流或湍流)。

在确定流动状态后,可以分别采用相应的公式计算压力降。

三、换热器压力降的影响因素换热器压力降的影响因素主要包括以下几个方面:1.流体性质:流体的密度、粘度、压缩性等都会对压力降产生影响。

2.管道特性:管道的长度、直径、粗糙度、弯曲程度等都会对压力降产生影响。

3.流速:流速越大,压力降越大。

4.工作温度:工作温度对流体的粘度和密度产生影响,从而影响压力降。

四、降低换热器压力降的措施降低换热器压力降的措施主要包括以下几个方面:1.优化管道设计:减小管道长度、增加管道直径、改善管道粗糙度等,以降低流体在管道中的摩擦阻力。

2.调整流体流动状态:通过调整流速,使流体在管道中保持湍流状态,以降低压力降。

3.选择合适的流体:选择粘度低、密度小的流体,以降低压力降。

螺旋板换热器计算

C C

kg/m

介质密度r=

kg/m3 kJ/(kg.oC)

2.092 kJ/(kg.oC) 介质比热Cp= 0.0005 (m.oC)/W 污垢热阻 r2= 0.58 m/s 流速 V= 2o 160.12 W/(m . C) 膜传热系数a1= 0.06 0.05 MPa(范宁) MPa(大连)

2o

原油/热媒油换热器计算

螺旋板板宽H= 换热面积A= 螺旋中心管直径d= 钢板厚度d=

1 80 0.4

m m m

2

螺旋板圈数n= 螺旋板长度L= 螺旋体外径D=

46.5 40.0 1.6 m m

0.004 m

冷流侧

通道间距b= 介质导热系数l= 介质粘度m= 介质流量G= 进口温度t1= 出口温度t2= 介质密度r= 介质比热Cp= 污垢热阻 r1= 流速 V= 膜传热系数a1= 冷流侧压降DP= 总传热系数K= 换热器负荷Q= 计算换热面积A= 0.01 0.2 120 50 70 960 m

0.0002 (m.oC)/W 0.53 m/s 551.42168 W/(m2.oC) 0.03 0.02 39.2 MPa(范宁

232.444444

114.172 W/(m . C) 235 kW 53 m2 421

C

实际需要换热面积A=

m2采用四路并联。

o

热流侧

通道间距b= 介质粘度m= 质量流速G= 进口温度t1= 出口温度t2=

3

0.008 0.114 0.88 13749 120 80 900 2.3012

m W/(m. C) mPa.s kg/h

o o o

W/(m. C.) 介质导热系数l= mPa.s

换热器压力降

换热器压力降1. 引言换热器是工业生产中常见的设备之一,用于在流体之间传递热量。

在换热过程中,换热器压力降是一个重要的参数,它影响着换热器的性能和工作效率。

本文将对换热器压力降进行详细的介绍和分析。

2. 换热器压力降的定义换热器压力降是指在流体通过换热器过程中,流体在进口和出口之间所产生的压力差。

换热器压力降的大小直接影响着流体的流速和换热器的工作效率。

3. 影响换热器压力降的因素3.1 流体性质流体的粘度、密度和流速是影响换热器压力降的重要因素。

粘度越大、密度越大、流速越快,换热器压力降就越大。

3.2 换热器结构换热器的结构参数,如管道直径、管道长度、管道布置方式等,也会影响换热器压力降。

一般来说,管道直径越大、管道长度越长,换热器压力降就越大。

3.3 流体流动方式流体在换热器中的流动方式也会影响压力降。

常见的流动方式有层流和湍流两种。

湍流流动比层流流动时,换热器压力降更大。

4. 换热器压力降的计算方法换热器压力降的计算方法有多种,常见的方法有经验公式法、理论计算法和实验测量法。

4.1 经验公式法经验公式法是一种根据实际工程经验得出的计算方法,它基于实际工程中的数据和经验关系。

这种方法简单易行,但精度相对较低。

4.2 理论计算法理论计算法是通过理论模型和数学计算,推导出换热器压力降的计算公式。

这种方法需要对流体流动、传热等过程进行详细的分析和计算,精度较高。

4.3 实验测量法实验测量法是通过对实际换热器进行试验和测量,得出换热器压力降的数值。

这种方法精度较高,但需要进行大量的试验和测量工作。

5. 换热器压力降的影响及控制换热器压力降的大小直接影响着换热器的性能和工作效率。

过大的压力降会导致流体流速过快,增加能源消耗和设备磨损,降低换热器的换热效率。

为了控制换热器压力降,可以采取以下措施:•优化换热器的结构,合理选择管道直径和长度,以降低压力降。

•优化流体流动方式,尽量减少湍流的发生,降低压力降。

管式换热器的计算公式

管式换热器的计算公式

管式换热器的计算公式主要涉及到换热面积、热负荷、传热系数等方面,具体如下:

1. 换热面积计算公式:A=πdnL,其中d是管子的内径,n是管子的数量,L是管子的长度。

2. 热负荷计算公式:Q=(m1-m2)Cp(T1-T2),其中m1和m2是两个流体的质量流量,Cp是比热容,T1和T2是两个流体的温度差。

3. 传热系数计算公式:kd=m/πdnλv,其中λv是导管内膜的热导率,m是质量流量,d是导管的内径,n是导管数量。

4. 还有一个公式是:a=q/k(tr-△t),其中a为换热面积,q为总换热量,k 为导热系数。

这些公式在不同的场合有不同的应用,请根据实际情况选择合适的公式进行计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( a21 + k23/ 4) ∀− , k5 = ( a21 + k23) ∀− 。η 为实验数据 ,

一般取0. 3 。

2 传热关系式

2. 1 管外 (壳侧) 放热系数 ho

Gilli [ 4 ]从流体与直管群错流流动时的放热系数

推算出流体在由螺旋管组成的管束管外侧放热系

数:

ho d Kf

= 0. 388Faeff Fi Fn

2. North China Electric Power University , Baoding 071003 , Hebei Province , China) Abstract : The design method of the heat exchanger with multi2start helical coiled tubes was researched to meet of engi2 neering practice. The structure design of multi2start helical tubs bundle was presented. The correlations to calculate heat transfer coefficient and pressure drop for the inside and outside of helical coiled tubes were recommended. The design calculation of 200 MW steam generator was made. Key words : heat exchanger ; heat transfer ; pressure drop ; helical2coiled tube

λLx =

1 + 0. 14

di D

0. 97

Gdi

μf

a

64 Gdi/ μf

(19)

式中 , a = 1 - 0. 644 ( di/ D) 0. 312

当 Rec < Re ≤22000

λLx =

1

+

28800 di G/ μf

di D

0. 62

(

0. 3164 di G/ μf) 0. 25

热器时 , k6 = 0 。 管排数修正系数 Fn :

Fn

=1-

0. 558 n

+

0.

316 n2

-

0. 112 n3

(7)

n > 10 时 , Fn = 1 , 所以实际的螺旋管换热器不需

要此修正系数 。

管子排列修正系数 Faeff , 在螺旋盘管组成的管 束中 , 流道由顺列和错列混合布置构成。核算时可

(20)

当 22000 < Re ≤150000

λLx =

1 + 0. 0823

1

+

di D

di 0. 53 D

Gdi

μf

0. 25

பைடு நூலகம்

·

0. 3164 ( di G/ μf) 0. 25

(21)

Rec 用下式计算 :

Rec = 2300 1 + 8. 6

di 0. 45 D

(22)

我国水动力计算标准 [ 8 ]推荐用下式计算螺旋管

径向节距 S T 是根据传热管束的紧凑性和管外 阻力确定 。推荐选择相对径向节距为 1. 4 —1. 6 , 气体流速为 15 —25 m/ s 。

图 1 多头螺旋管式换热器示意图 Fig. 1 The Sketch map of heat exchanger with

multi2start helical coiled tubes

·Δt0sa. t24Δp0sa. t75 S

(16) 式中的参数 F 和 S 分别称为雷诺因子和拟制因子 ,

由文献 [ 6 ] 给出的实验曲线求得 。

周云龙等 多头螺旋管式换热器换热与压降计算

·29 ·

在 x > 0. 8 的缺液区 , 传热系数可以按文献

[ 7 ] 所推荐的关系式计算 :

Nug = 0. 023

Reg

x

+

ρg ρf

(1

-

x)

0. 8

Pr0g.,w8 Y

(17)

其中 ,

Y = 1 - 0. 1

ρf ρg

-

1

0. 4

(1 -

x) 0. 4

3 压降关系式 3. 1 管内压力损失

螺旋管内单相流体的压力损失

Δpi

= λLx

L d

G2

2ρf

(18)

当 100 < Re ≤Rec

N u = 0. 023 Re0. 85 Pr0. 4 ( di/ D) 0. 1

(12)

式 (11) 和 (12) 的定性温度为流体的平均温度 。

(2) 有相变时的放热系数 。过冷沸腾时的放热

系数及相应的传热量按文献 [ 6 ] 的推荐 , 由下式

确定 :

Q = hc ( tw - tb) + hNCB ( tw - t sat)

以取修正系数 Fa1和修正系数 Fa2的算术平均值 , 即

Faeff = ( Fa1 + Fa2) / 2

(8)

对 Fa1 , a′1 = a1 , a′2 = e 对 Fa2 , a′1 = a1 , a′2 = e - a2 其中 , a1 = ST/ d , a2 = ( SLcos α) / d , e = Ecos α/ d 。

损失

Δps

= 3. 2732 f eff Ci Cn

nG2

2 gρf

(24)

Ci 为传热管倾斜 (螺旋上升角) 修正系数 :

Ci = (cos β) - 1. 8 (cos φ) 1. 355

(25)

Cn 为管排修正系数 :

Cn

=

1

+

0.

375 n

(26)

管子布置修正系数为 f eff , 可用前述 Faeff代替 。

-

2ηln

a2 + 2 k1 2 ( a2 + k2)

+

1 a1

k1

1 2

-

η

+ 2ηk2

+

4η 3 a22

(

a31

-

k32) - 1

当 a2 > (4 a1 + 1) ∀−

reff

=

a1 a2

ln

k3 + 2 k4 2 a1

- 2ηln

k3 + 2 k4 k3 + k5

+

1-

k3 a2

1-

1 2 a1

4 工程设计 作者在从事国家 863 高技术课题 ———高温气冷

反应堆蒸汽发生器研究 (8632614202205) 中 , 采用 上述所提出的计算方法 , 对 200 MW 高温堆螺旋管 式蒸汽发生器进行了设计计算 。表 1 为蒸汽发生器 的设计参数 , 蒸汽发生器传热面管束由与中心同心 的多头螺旋管圈组成 , 蒸汽发生器有 220 根换热 管 。螺旋管共缠绕 22 层 , 最内层螺旋管螺旋直径 1. 043 m , 最外层螺旋管直径2. 555 m , 管束高度 8. 212 m , 所有传热面管束由 3 块辐射状支撑板支 撑 。表 2 为受热面主要设计参数 。表 3 为多头螺旋 管束受热面螺旋管束结构参数 。表 4 为蒸汽发生器 设计计算主要结果 。所设计的蒸汽发生器已经应用 在我国高温气冷堆的示范堆上 , 同时把设计结果与 文献 [ 9 —10 ] 相比较 , 设计结果合理 , 表明所提 出的计算方法是合理和正确的 。

内汽水混合物压力损失 :

ΔpLm

=

λLxψ

G2

2ρf

1+

x

ρf ρg

-

1

L di

(23)

λLx为螺旋管内单相流体的局部阻力系数 , ψ 是摩

擦阻力损失校正系数 ,按文献[ 8 ]推荐计算 。

3. 2 管外侧压力损失

Gilli [ 4 ]从与直管群列流动时的压力损失推算出

盘管 (螺旋管) 组成的管束错列流流动的流体压力

sin

</ 225

<

(5)

< 表示流体实际流动方向和与传热管垂直轴之间的

夹角角度 。β用下式计算 :

β = α(1 - α/ 90) (1 - k60. 25)

(6)

k6为盘管层组成的管束特性数 。螺旋管式换热器左 缠和右缠盘管交替布置时 , k6 = 1 , 因此 β= 0 。在 仅由左缠和右缠中任何一个缠绕方向盘管组成的换

多头螺旋管式换热器具有传热系数大 、结构紧 凑等优点 , 广泛用于化工 、电力 、低温 、动力 、石 油和核能等工业设备[1 —3] 。多头螺旋管式换热器在 换热面的结构设计 、传热计算和压降计算中都有别 于其他换热器 。

1 换热面结构设计方法 图 1 是具有代表性的多头螺旋管式换热器示意

图 。为保证换热器结构紧凑 , 同时保证传热管的受 热均匀和各个传热管的热偏差 , 尽可能使每根传热 管的长度基本均匀 。为此采用下述方法来实现 , 即 保持径向和轴向相对节距均一定 , 调整螺旋盘管中 螺旋管的头数 , 在这种情况下螺旋上升角有小的 变化 。

① 作者简介 : 周云龙 (1960 —) , 男 , 博士生导师 , 教授 , 主要从事强化传热与传质的研究 , E2mail : zyl @mail . neiep . edu. cn 。

·28 ·

化学工程 2004 年第 32 卷第 6 期

向相对节距为