第九章 齿轮传动-第五节

合集下载

第9章齿轮传动讲述

软齿面:HB≤350; 硬齿面:HB>350。

9.1 齿轮传动的主要参数

• 1)模数----d=mz,人为规定的整数,标准 化表9.1

• 2)中心距----推荐用表9.2 • 3)基本齿廓----表9.3

4)传动比i、齿数比u

i

n1 n2

d2 d1

z 2 (从动轮) z(1 主动轮)

减速传动:i>1 增速传动:i<1

3)↓表面粗糙度,↑加工精度

4)↑润滑油粘度

三、齿面胶合——严重的粘着磨损 现象:齿面沿滑动方向粘焊、撕脱,形成沟痕。 原因:高速重载——v↑,Δt ↑,油η↓,油膜破坏,表

面金属直接接触,

融焊→相对运动→撕裂、沟痕。 低速重载——P↑、v ↓,不易形成油膜

→冷胶合。

后果:引起强烈的磨损和发热,传动不平稳, 导致齿轮报废。

3、短期过载传动

过载折断 齿面塑变

静强度计算

9.3 齿轮材料及其热处理

9.3.1 齿轮材料应具有的特征

1)齿面具有足够的硬度,以获得较高的抗点蚀、抗 磨粒磨损、抗胶合和抗塑性流动的能力;

2)在变载荷和冲击载荷下有足够的弯曲疲劳强度; 3)具有良好的加工和热处理工艺性; 4)价格较低。

表面硬、芯部韧、较好的加工和热处理性能

2)正变位;

↑抗弯强度

3)提高齿面硬度(HB↑)→[σF] ↑;

4)↑齿根过渡圆角半径;

↓应力集中

5)↓表面粗糙度,↓加工损伤;

6)↑轮齿精度; 改善载荷分布

7)↑支承刚度。

二、齿面接触疲劳磨损(齿面点蚀) 常出现在润滑良好的闭式软齿面传动中。 现象:节线靠近齿根部位出现麻点状小坑。 原因:σH>[σH] 脉动循环应力

改善措施:

9.1 齿轮传动的主要参数

• 1)模数----d=mz,人为规定的整数,标准 化表9.1

• 2)中心距----推荐用表9.2 • 3)基本齿廓----表9.3

4)传动比i、齿数比u

i

n1 n2

d2 d1

z 2 (从动轮) z(1 主动轮)

减速传动:i>1 增速传动:i<1

3)↓表面粗糙度,↑加工精度

4)↑润滑油粘度

三、齿面胶合——严重的粘着磨损 现象:齿面沿滑动方向粘焊、撕脱,形成沟痕。 原因:高速重载——v↑,Δt ↑,油η↓,油膜破坏,表

面金属直接接触,

融焊→相对运动→撕裂、沟痕。 低速重载——P↑、v ↓,不易形成油膜

→冷胶合。

后果:引起强烈的磨损和发热,传动不平稳, 导致齿轮报废。

3、短期过载传动

过载折断 齿面塑变

静强度计算

9.3 齿轮材料及其热处理

9.3.1 齿轮材料应具有的特征

1)齿面具有足够的硬度,以获得较高的抗点蚀、抗 磨粒磨损、抗胶合和抗塑性流动的能力;

2)在变载荷和冲击载荷下有足够的弯曲疲劳强度; 3)具有良好的加工和热处理工艺性; 4)价格较低。

表面硬、芯部韧、较好的加工和热处理性能

2)正变位;

↑抗弯强度

3)提高齿面硬度(HB↑)→[σF] ↑;

4)↑齿根过渡圆角半径;

↓应力集中

5)↓表面粗糙度,↓加工损伤;

6)↑轮齿精度; 改善载荷分布

7)↑支承刚度。

二、齿面接触疲劳磨损(齿面点蚀) 常出现在润滑良好的闭式软齿面传动中。 现象:节线靠近齿根部位出现麻点状小坑。 原因:σH>[σH] 脉动循环应力

改善措施:

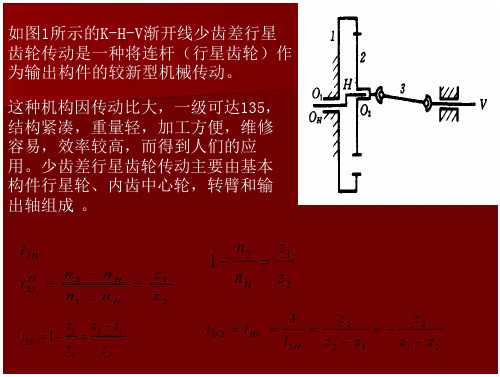

09齿轮机构(备课版闻欣荣修改080727)

ri

二、基本参数

圆周长:d=?

d=zp

o d

d=z(p/)

令m= p/

d=zm.

m——模数 (module)(单 位mm)

rb o d

规定分度圆上的 压力角=200

模数m为标准值

*分度圆——计算的基准圆,其上的模 数和压力角为标准值

m=1

m=2

m=1

m=4

m=2

m=1

m=4

两轴垂直交错

齿轮机构的优点

功率大 效率高

寿命长

传动比准确

结构紧凑

齿轮机构的缺点

对制造和安装的 精度要求高 价格较其他传 动型式昂贵

机器设备中多采用渐开线齿轮, 本章研究渐开线直齿圆柱齿轮机构。

第二节

渐开线及其特性

一、渐开线的形成

发生线(generationg line) KB

B

K A O rb

第一节 概述

用于传递空间任意两轴之间的运 动和动力 突出优点

传动准确可靠 齿廓曲线 渐开线 摆线 圆弧 效率高

齿轮机构可分为下列两大类

一、平面齿轮机构(圆柱齿轮)

二、空间齿轮机构

一、平面齿轮机构

(圆柱齿轮)

(1)直齿圆柱齿轮(spur gear)

两齿轮的轴线互相平行

两齿轮之间的相对运动 为平面运动 外啮合齿轮机构 external meshing gears mechanism 内啮合齿轮机构 internal meshing gears mechanism

分度圆 (reference circle)

分度圆上的齿厚(tooth tickness)S 齿槽宽(space width)e和齿距(pitch)p p=s+e

机械创新设计(第九章)

二、原始机构选择

1.行星传动的选择——外激波摆 动活齿传动

(1)组成结构及传动原理 图912所示

外激波摆动活齿传动的传动原 理;当驱动力输入后,输入轴以等 角速度带动外激波器H绕固定主轴 线转动,由于外激波器内轮廓径向 尺寸的变化,产生向心的推力,推 动摆动活齿绕其在活齿架上的铰链 点摆动,通过摆动活齿中心轮高副 啮合运动,摆动活齿推动外齿中心 轮K以等角速度绕主轴线转动,使 与其固联的输出轴获得输出转速, 于是外激波摆动活齿传动完成了转 速变换运动。

罗伯特——契贝谢夫定理:由一个四杆铰链机构发生的 一条连杆曲线,还可以由另外两个四杆铰链机构发生出来。 或表达为同一连杆曲线,可以用三个不同的四杆机构来实现。

一、连杆点K位于连杆两铰链连线上的同迹连杆机构

图形缩放原理:图9-18a所示为一平行四边形导引机构, 当A点沿任意给定轨迹运动时,C点将绘出与A点相似但缩小了 的轨迹。

单运动的数目。被运动副限制了的相对简单运动称为约束μ

(Unfreiheit)。提供一个约束的运动副称为I级副,提供两个 约束的运动副称为Ⅱ级副,则空间机构自由度计算公式可以写 成

(3)传动效率高 同K-H-V型少齿差行星传动相比,因省去 了W输出机构,单级传动效率可达92%~96%。

4 结构紧凑,体积小,重量轻 5 制造简单、维修拆装方便

6 能单轴或多轴传输动力 5 .外平动齿轮传动存在的问题:

1 为避免传动发生渐开线齿廓重迭干涉,内齿轮副应采用 角变位齿轮传动中的正传动(x1+x2>0),并降低齿高,

式中 i1——第一级减速传动比; i2——第二级传动比。

第二节 活齿减速带轮机构

一、概述

将带传动和行星传动组合起来,在不增加带轮外廓尺寸的 条件下,研制出具有两种传动综合优良性能的行星减速带轮。 如:摆线针齿减速带轮、2K-H行星减速带轮、变速传动轴承减 速带轮、钢球行星摩擦减速带轮等。

第09章 齿轮系及其设计

O1 O1 O1 O1

轴 线 必 须 重 合

O1 O1

O1 O1O1 O1

O O

O O

O O

O O

O O

3图9-2 差动轮系:F 图9-2 4 2 4 2 2 2. 分类 行星轮系:F 3 3 2 3 2 1

2 K H 3 K H

即 : (1 z3 / z1 )

(1 z3 / z1 )360 / k

太阳轮 1 转过的角度应为齿数 的整倍数, 即: 整数

N 360 / z1

中心轮每一个 ( z1 z3 ) / k 齿所对应的角度 N

17

例题分析

例 : z1 14、z3 42、k 3 ( z1 z3 ) / k (14 42) / 3 18.67 例 : z1 15、z3 45、k 3 ( z1 z3 ) / k (15 45) / 3 20

z3 z1 z2 z2'

3)均布安装条件

( z1 z2' z2 z3 ) / z2'k N

4)邻接条件

* ( z1 z2 ) sin(180 / k ) z2 2ha

20

3. 行星轮系的均载装置

21

22

思考题:

1、为什么要应用轮系?轮系有几中?试举例说明。 2、定轴轮系和周转轮系的主要区别在哪里?何谓行星轮系和差动 轮系? 3、由圆柱齿轮组成的定轴轮系,其传动比的大小及正负号如何确 定? 4、由圆锥齿轮组成的定轴轮系,应如何判定互相啮合的两轮转向 的关系?在什么情况下可用传动比的正负值表示? 5、何谓行星轮系的转化机构?是不是行星轮系中A、B两轮的传动 比? 为什么?为正值(或为负值)是不是说明A、B两轮的转向相 同(或相反)? 6、在行星轮系中知道各轮的齿数时,其中任意两构件的传动比是 否可以确定?在差动轮系中知道各轮的齿数时,是否可以确定 其中任意两构件的传动比?为什么? 7、在空间齿轮所组成的周转轮系中,能否应用转化机构法求传动 比?它需要什么条件? 8、如何求混合轮系的传动比?试说明解题步骤、计算技巧及其适 用范围。 9、渐开线少齿差行星传动、摆线针轮行星传动及谐波齿轮传动有

轴 线 必 须 重 合

O1 O1

O1 O1O1 O1

O O

O O

O O

O O

O O

3图9-2 差动轮系:F 图9-2 4 2 4 2 2 2. 分类 行星轮系:F 3 3 2 3 2 1

2 K H 3 K H

即 : (1 z3 / z1 )

(1 z3 / z1 )360 / k

太阳轮 1 转过的角度应为齿数 的整倍数, 即: 整数

N 360 / z1

中心轮每一个 ( z1 z3 ) / k 齿所对应的角度 N

17

例题分析

例 : z1 14、z3 42、k 3 ( z1 z3 ) / k (14 42) / 3 18.67 例 : z1 15、z3 45、k 3 ( z1 z3 ) / k (15 45) / 3 20

z3 z1 z2 z2'

3)均布安装条件

( z1 z2' z2 z3 ) / z2'k N

4)邻接条件

* ( z1 z2 ) sin(180 / k ) z2 2ha

20

3. 行星轮系的均载装置

21

22

思考题:

1、为什么要应用轮系?轮系有几中?试举例说明。 2、定轴轮系和周转轮系的主要区别在哪里?何谓行星轮系和差动 轮系? 3、由圆柱齿轮组成的定轴轮系,其传动比的大小及正负号如何确 定? 4、由圆锥齿轮组成的定轴轮系,应如何判定互相啮合的两轮转向 的关系?在什么情况下可用传动比的正负值表示? 5、何谓行星轮系的转化机构?是不是行星轮系中A、B两轮的传动 比? 为什么?为正值(或为负值)是不是说明A、B两轮的转向相 同(或相反)? 6、在行星轮系中知道各轮的齿数时,其中任意两构件的传动比是 否可以确定?在差动轮系中知道各轮的齿数时,是否可以确定 其中任意两构件的传动比?为什么? 7、在空间齿轮所组成的周转轮系中,能否应用转化机构法求传动 比?它需要什么条件? 8、如何求混合轮系的传动比?试说明解题步骤、计算技巧及其适 用范围。 9、渐开线少齿差行星传动、摆线针轮行星传动及谐波齿轮传动有

机械设计基础第3版ppt作者王大康齿轮传动

12

ndd z

2

2

1

b1

1

2.渐开线齿轮的啮合线及啮合角

啮合线

齿轮传动过程中,齿廓啮合点的 轨迹称为啮合线。因为不论两渐开线 齿廓在何点啮合,该啮合点必在 N1N2 线上,因此, N1N2线称为渐开线齿轮 传动的理论啮合线。

发生线

公法线

N1N2

内公切线 压力线

啮合线

啮合角

啮合线与两齿轮节圆的公切线 tt 的夹角 α′ 称为啮合角。由于啮合线 与两齿廓接触点的公法线重合,所以 啮合角等于齿廓在节圆上的压力角。

OB

_____

OK

r b

r k

压力角 αk 的大小随K点的位置 而变化,基圆上的压力角等于零,k 点距圆心越远,则压力角越大。

F α Fcosα

渐开线的形成

二、渐开线齿轮 以渐开线为齿廓的齿轮称为渐开线齿轮,轮齿两侧齿廓 是由同一基圆上展开的两条反向渐开线。

1.齿轮各部分名称 1)齿顶圆 da 2)齿根圆 df 3)分度圆 d 4)齿顶高 ha 、齿根高 hf 、 全齿高 h = ha + hf

展成法加工轮齿的原理是保持刀具和轮坯之间按渐开 线齿轮啮合的运动关系切制轮齿。加工精度高,生产率高, 但需用专用机床。

(1) 插齿

(2)滚齿

齿轮插刀

齿条插刀

二、根切现象及避免根切的方法

1.根切现象 (1)根切

用展成法加工齿轮时,若被切齿 轮的齿数太少,则切削刀具的齿顶就 会将轮齿根部切去一部分,这种现象 称为根切现象。

齿轮安装后,中心距O1O2为定长,所以只要P为定点, 则齿轮传动比恒定不变。

齿廓啮合基本定律:两齿廓在任何点接触,过接触点 所作两齿廓的公法线必须与两齿轮中心连线交于一定点。

机械设计基础第9章 空间齿轮传动

3

4

9.1.2 直齿圆锥齿轮的强度计算 (1)直齿锥齿轮传动的受力分析

(2)直齿锥齿轮传动的强度计算

5

6

图9.1.2 直齿圆锥齿轮的受力分析

7

9.1.3 直齿圆锥齿轮的结构 与圆柱齿轮相似,锥齿轮的结构有齿轮轴、实心式 和腹板式等,如图9.1.3、图9.1.4和图9.1.5所示。

图9.1.3 齿轮轴

21

图9.2.7 蜗轮的转向

22

图9.2.8 蜗杆传 动的相对滑动速 度

23

9.2.4 失效形式及材料选择 蜗杆传动中蜗轮轮齿的损坏与齿轮类似,主要有齿 面疲劳点蚀、胶合、磨损及轮齿折断等。由于蜗杆传动 齿面间的相对滑动速度较大,温升高,效率低,更容易 出现胶合和磨粒磨损。其中闭式传动易出现胶合。蜗杆 螺牙强度较高,通常不会损坏,故一般不进行强度计算, 因此,传动的强度计算主要是针对蜗轮轮齿进行。

11

图9.2.1 蜗杆传动

12

图9.2.2 蜗杆传动的类型

13

图9.2.3 阿基米德蜗杆

图9.2.4 渐开线蜗杆

14

9.2.2 蜗杆传动的主要参数和几何尺寸 如图9.2.5所示,过蜗杆轴线且垂直于蜗轮轴线的平 面称为中间平面。在中间平面内,蜗杆齿廓与齿条相同, 两侧边为直线。根据啮合原理,与之相啮合的蜗轮在中 间平面内的齿廓必为渐开线。因此,蜗杆蜗轮在中间平 面内的啮合就相当于渐开线齿轮与齿条的啮合。 (1)蜗杆传动的主要参数

8

图9.1.4 实心式锥齿轮

9

图9.1.5 腹板式锥齿轮

10

9.2 蜗杆传动

9.2.1 蜗杆传动的特点及类型 蜗杆传动主要由蜗杆和蜗轮组成,如图9.2.1所示。 主要用于传递空间交错的两轴之间的运动和动力,通常 轴交角Σ=90°。一般情况下,蜗杆为主动件,蜗轮他机械制造工业中,最大传 动功率可达750 kW,通常用在50 kW以下。

第九章齿轮机构

2 1 1 a = (d2 ± d1 ) = m(z2 ± z1 ) 2 2

①m、z是决定齿轮大小的主要参数 有关, 轮齿的尺寸与m ②轮齿的尺寸与m, ha* , c* 有关,与z无关 ③齿形与m,z,α有关

四、标准齿条

z→∞

齿廓不同高度上的压力角均相等, 1、齿廓不同高度上的压力角均相等,且等于齿廓的 倾斜角,此角称为齿形角,α=齿形角 20° 齿形角( 倾斜角,此角称为齿形角,α=齿形角(20°) 齿廓在不同高度上的齿距均相等, 2、齿廓在不同高度上的齿距均相等,但齿厚和槽宽 各不相同,分度线(齿条中线): ):s=e 各不相同,分度线(齿条中线):s=e 尺寸计算: 3、尺寸计算:同标准齿轮一样

πdk = ZP K

定义 mK =

P K

dK =

模数

P K

π

数值经常为无理数, Z —数值经常为无理数, 数值经常为无理数 不方便测量与加工

π

分度圆: 分度圆: r,d,s,e,p p=s+e

d=mz m为标准值

齿顶高h 齿顶高ha 齿根高h 齿根高hf 齿全高h 齿全高h:h=ha+hf

同齿数不同模数

二、标准齿轮的基本参数 模数m 1、模数m

πd = zp

π ∴d=mz

d= p z

定义模数 m = 单位: 单位:mm

p

π m标准化 m标准化

p = πm

分度圆压力角α 2、分度圆压力角α

rb rK = cosαK

mz rb = r cosα = cosα 2

分度圆--齿轮上具有标准模 分度圆--齿轮上具有标准模 -数和标准压力角的圆 分度圆和节圆区别与联系

§9—3 渐开线及渐开线齿轮

一、渐开线的形成及性质 1、形成

①m、z是决定齿轮大小的主要参数 有关, 轮齿的尺寸与m ②轮齿的尺寸与m, ha* , c* 有关,与z无关 ③齿形与m,z,α有关

四、标准齿条

z→∞

齿廓不同高度上的压力角均相等, 1、齿廓不同高度上的压力角均相等,且等于齿廓的 倾斜角,此角称为齿形角,α=齿形角 20° 齿形角( 倾斜角,此角称为齿形角,α=齿形角(20°) 齿廓在不同高度上的齿距均相等, 2、齿廓在不同高度上的齿距均相等,但齿厚和槽宽 各不相同,分度线(齿条中线): ):s=e 各不相同,分度线(齿条中线):s=e 尺寸计算: 3、尺寸计算:同标准齿轮一样

πdk = ZP K

定义 mK =

P K

dK =

模数

P K

π

数值经常为无理数, Z —数值经常为无理数, 数值经常为无理数 不方便测量与加工

π

分度圆: 分度圆: r,d,s,e,p p=s+e

d=mz m为标准值

齿顶高h 齿顶高ha 齿根高h 齿根高hf 齿全高h 齿全高h:h=ha+hf

同齿数不同模数

二、标准齿轮的基本参数 模数m 1、模数m

πd = zp

π ∴d=mz

d= p z

定义模数 m = 单位: 单位:mm

p

π m标准化 m标准化

p = πm

分度圆压力角α 2、分度圆压力角α

rb rK = cosαK

mz rb = r cosα = cosα 2

分度圆--齿轮上具有标准模 分度圆--齿轮上具有标准模 -数和标准压力角的圆 分度圆和节圆区别与联系

§9—3 渐开线及渐开线齿轮

一、渐开线的形成及性质 1、形成