大宇重工业涂装检查基准

涂装检验规范

涂装检验规范制定:日期2015.7.20审核:日期批准:日期1.目的规范检验标准用语,明确产品要求,统一检验标准。

2.适用范围适用于本公司产品经过表面处理工艺后的检验。

3.抽样方案按GB ∕T2828-2003,一般检验Ⅱ级水平进行抽样。

按AQL 值:严重缺陷(CRI )AC=0,RE=1,重缺陷(MAJ )=0.65,轻缺陷(MIN )=1.0。

4.定义产品表面等级根据重要程度,可划分为A 级面、B 级面和C 级面,具体定义如下表1:表1 表面等级定义产品表面等级 定义 A 级表面在产品正常状态下,客户经常能够看到的表面为A 级面。

B 级表面在产品正常状态下,在不移动产品的情况下,客户偶尔能够看到的表面为B 级面。

C 级表面客户在正常的产品操作中不可见或在移动或打开产品后,才可以看到的面为C 级面。

产品的A 级面、B 级面和C 级面的区分如图 1 所示:图1 全钣金机箱表面等级区分示意图A 级面:前面、顶面C 级面:产品底面、内表面、内部零件表面 B 级面:产品侧面、背板外表面5. 判定准则1)可接收的等级面缺陷不能影响产品的装配和功能,否则仍判不合格。

2)有封样或图纸上有特殊要求的零件,其对应的缺陷优先按其限度样板或技术要求的标准进行判断。

3)对某一缺陷判定有歧异,或者出现本规范中未定义的缺陷时,由QE工程师进行仲裁判定并签订限度样品。

4)对于同时存在轻缺陷和重缺陷的物料,判断时取重缺陷的AQL值。

5)同一表面缺陷不能聚集过多,实际缺陷数量不能超过缺陷允收表规定的缺陷数N 。

6)同一表面同一区域缺陷不能聚集过大,即以规定缺陷间距为半径的圆周内,实际测量结果不能大于缺陷允收表的要求。

对于可累积计算的缺陷如长度L和面积S等,记录累积值(L=L1+L2+…Ln,S=S1+S2+…Sn)与缺陷允收表比较。

对无法累积计算的缺陷如高度H,宽度W,直径D等,记录最大的测量值与缺陷允收表比较。

7)本规范所提及的符号含义:N-数量(个),D-直径(mm),L-长度(mm),H-深度或高度(mm),W-宽度(mm),DS-距离(mm),S-面积(mm2)。

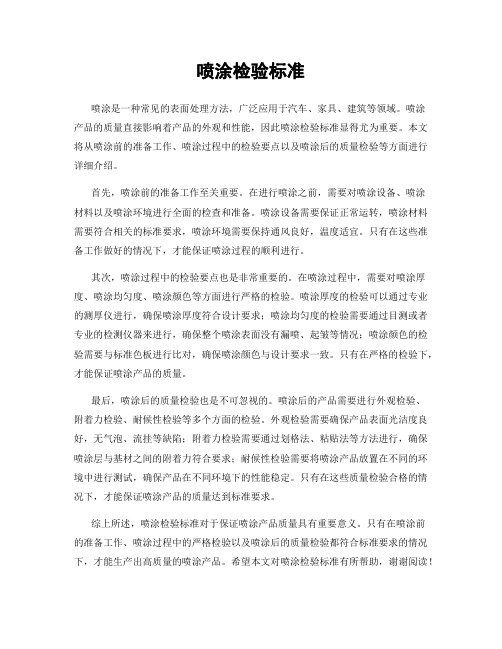

喷涂检验标准

喷涂检验标准喷涂是一种常见的表面处理方法,广泛应用于汽车、家具、建筑等领域。

喷涂产品的质量直接影响着产品的外观和性能,因此喷涂检验标准显得尤为重要。

本文将从喷涂前的准备工作、喷涂过程中的检验要点以及喷涂后的质量检验等方面进行详细介绍。

首先,喷涂前的准备工作至关重要。

在进行喷涂之前,需要对喷涂设备、喷涂材料以及喷涂环境进行全面的检查和准备。

喷涂设备需要保证正常运转,喷涂材料需要符合相关的标准要求,喷涂环境需要保持通风良好,温度适宜。

只有在这些准备工作做好的情况下,才能保证喷涂过程的顺利进行。

其次,喷涂过程中的检验要点也是非常重要的。

在喷涂过程中,需要对喷涂厚度、喷涂均匀度、喷涂颜色等方面进行严格的检验。

喷涂厚度的检验可以通过专业的测厚仪进行,确保喷涂厚度符合设计要求;喷涂均匀度的检验需要通过目测或者专业的检测仪器来进行,确保整个喷涂表面没有漏喷、起皱等情况;喷涂颜色的检验需要与标准色板进行比对,确保喷涂颜色与设计要求一致。

只有在严格的检验下,才能保证喷涂产品的质量。

最后,喷涂后的质量检验也是不可忽视的。

喷涂后的产品需要进行外观检验、附着力检验、耐候性检验等多个方面的检验。

外观检验需要确保产品表面光洁度良好,无气泡、流挂等缺陷;附着力检验需要通过划格法、粘贴法等方法进行,确保喷涂层与基材之间的附着力符合要求;耐候性检验需要将喷涂产品放置在不同的环境中进行测试,确保产品在不同环境下的性能稳定。

只有在这些质量检验合格的情况下,才能保证喷涂产品的质量达到标准要求。

综上所述,喷涂检验标准对于保证喷涂产品质量具有重要意义。

只有在喷涂前的准备工作、喷涂过程中的严格检验以及喷涂后的质量检验都符合标准要求的情况下,才能生产出高质量的喷涂产品。

希望本文对喷涂检验标准有所帮助,谢谢阅读!。

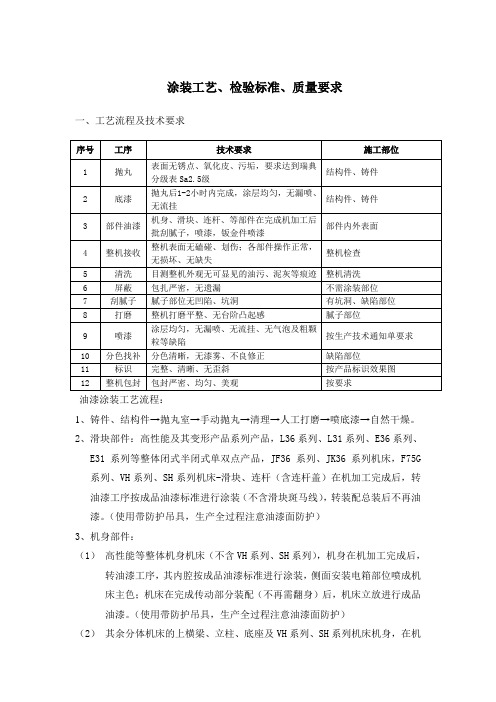

整机涂装工艺规程及检验标准

涂装工艺、检验标准、质量要求一、工艺流程及技术要求油漆涂装工艺流程:1、铸件、结构件→抛丸室→手动抛丸→清理→人工打磨→喷底漆→自然干燥。

2、滑块部件:高性能及其变形产品系列产品,L36系列、L31系列、E36系列、E31系列等整体闭式半闭式单双点产品,JF36系列、JK36系列机床,F75G 系列、VH系列、SH系列机床-滑块、连杆(含连杆盖)在机加工完成后,转油漆工序按成品油漆标准进行涂装(不含滑块斑马线),转装配总装后不再油漆。

(使用带防护吊具,生产全过程注意油漆面防护)3、机身部件:(1)高性能等整体机身机床(不含VH系列、SH系列),机身在机加工完成后,转油漆工序,其内腔按成品油漆标准进行涂装,侧面安装电箱部位喷成机床主色;机床在完成传动部分装配(不再需翻身)后,机床立放进行成品油漆。

(使用带防护吊具,生产全过程注意油漆面防护)(2)其余分体机床的上横梁、立柱、底座及VH系列、SH系列机床机身,在机加工完成后转油漆工序,外表面及内腔均按成品油漆标准进行涂装;机床装配完成后不再油漆。

(使用带防护吊具,生产全过程注意油漆面防护)4、其他部件(导轨、工作台板除外):钣金件、走台围栏、蜗轮箱、大齿轮(刷黄漆)、管路等需油漆的机床所有的其他部件,转油漆工序完成成品油漆后进行装配。

(使用带防护吊具,生产全过程注意油漆面防护)5、导轨、工作台板、滑块斑马线:所有机床的导轨、工作台板、滑块斑马线在完成性能交验合格后进行成品油漆。

(使用帆布带吊绳、台板起吊专用工装安装工作台板)二、结构件(铸件)涂装工艺规程及检验标准1、抛丸1.1对转入抛丸工序的工件进行核实确认,并规范填写《抛丸工序记录表》,保证产品的可追溯性。

1.2操作前首先检查风机、管路输送等设备是否运转正常;喷丸服、视镜是否完好、输气管是否通畅,确认合格后方可经行抛丸工序的操作。

1.3经抛丸后的工件应达到表面无锈点、氧化皮、污垢。

要求达到瑞典分级表Sa2.5级,钢面呈均匀银白色金属光泽。

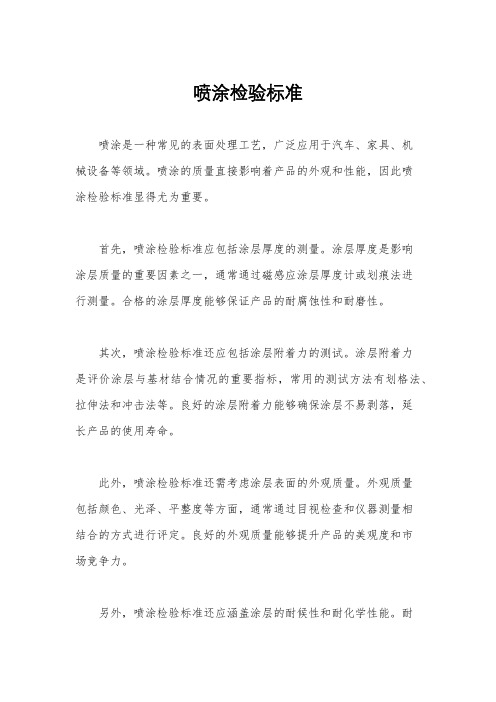

喷涂检验标准

喷涂检验标准喷涂是一种常见的表面处理工艺,广泛应用于汽车、家具、机械设备等领域。

喷涂的质量直接影响着产品的外观和性能,因此喷涂检验标准显得尤为重要。

首先,喷涂检验标准应包括涂层厚度的测量。

涂层厚度是影响涂层质量的重要因素之一,通常通过磁感应涂层厚度计或划痕法进行测量。

合格的涂层厚度能够保证产品的耐腐蚀性和耐磨性。

其次,喷涂检验标准还应包括涂层附着力的测试。

涂层附着力是评价涂层与基材结合情况的重要指标,常用的测试方法有划格法、拉伸法和冲击法等。

良好的涂层附着力能够确保涂层不易剥落,延长产品的使用寿命。

此外,喷涂检验标准还需考虑涂层表面的外观质量。

外观质量包括颜色、光泽、平整度等方面,通常通过目视检查和仪器测量相结合的方式进行评定。

良好的外观质量能够提升产品的美观度和市场竞争力。

另外,喷涂检验标准还应涵盖涂层的耐候性和耐化学性能。

耐候性是指涂层在自然环境下长期暴露后的性能变化情况,而耐化学性能则是指涂层在化学介质中的稳定性。

这些性能的测试可以通过人工气候老化试验和化学介质浸泡试验等方法进行。

最后,喷涂检验标准还需考虑涂层的环保性能。

随着环保意识的提高,涂料的环保性能越来越受到关注。

环保性能包括VOC含量、有害物质含量等指标的检测,合格的环保涂料能够减少对环境的污染,符合可持续发展的要求。

综上所述,喷涂检验标准应包括涂层厚度、涂层附着力、外观质量、耐候性、耐化学性能和环保性能等多个方面的内容,通过科学合理的检验方法和标准,能够保证喷涂产品的质量稳定和一致性,满足不同行业和客户的需求。

同时,对于喷涂行业来说,建立完善的检验标准也是提升行业整体水平和竞争力的重要手段。

希望本文能够为喷涂检验标准的制定和实施提供一些参考和借鉴。

涂装质量检验规则

涂装质量检验规则涂装质量检验规则目录1. 引言2. 术语和定义3. 涂装质量要求3.1 涂层厚度3.2 涂层硬度3.3 涂层附着力3.4 涂层表面质量3.5 涂层耐蚀性4. 检验方法4.1 涂层厚度检测方法4.2 涂层硬度检测方法4.3 涂层附着力检测方法4.4 涂层表面质量检测方法4.5 涂层耐蚀性检测方法5. 样品采集与保存5.1 样品采集5.2 样品保存6. 检验记录6.1 检验日期6.2 检验人员6.3 样品编号6.4 检验结果6.5 检验结论7. 异常处理与纠正措施7.1 异常处理7.2 纠正措施8. 附件8.1 涂装质量检验报告模板 8.2 产品涂装工艺图纸8.3 涂装材料技术资料9. 法律名词及注释9.1 质量标准:指涂装质量的要求。

9.2 涂层硬度:指涂装膜表面的硬度。

9.3 附着力:指涂装膜与基材之间的牢固程度。

9.4 耐蚀性:指涂装膜在外界环境下的抗腐蚀能力。

10. 结论1. 引言本制定了涂装质量检验规则,用于检验涂装产品的质量。

涂装是一种常用的表面处理方法,广泛应用于机械制造、汽车、船舶等行业。

涂装质量的好坏直接影响产品的外观和性能,因此通过严格的质量检验来确保涂装质量的稳定性和一致性非常重要。

2. 术语和定义在本中,以下术语具有如下定义:- 涂层厚度:涂装膜的厚度,通常以毫米或微米为单位进行测量。

- 涂层硬度:涂装膜表面的硬度,通常以HB、H、HRB等硬度等级来表示。

- 附着力:涂装膜与基材之间的粘结牢固程度,通常以划痕试验或剥离试验来评估。

- 涂层表面质量:涂装膜表面的平整度、光泽度和无表面缺陷的程度。

- 涂层耐蚀性:涂装膜在不同环境条件下的抗腐蚀能力,通常通过盐雾试验等方法来评估。

3. 涂装质量要求根据产品的使用要求和涂装材料的特性,制定相应的涂装质量要求,包括涂层厚度、涂层硬度、涂层附着力、涂层表面质量和涂层耐蚀性等方面。

3.1 涂层厚度涂层厚度对于涂装产品的外观和性能具有重要影响,需要根据产品的要求和涂装工艺来确定涂层厚度的要求。

涂装质量检测标准及检测方法分析

涂装质量检测标准及检测方法分析涂装质量检测主要是对涂膜性能的检测,包括涂膜的机械性能(如附着力、柔韧性、冲击强度、硬度、光泽等)和具有保护功能的特殊性能(如耐候性、耐酸碱性、耐油性等)两个方面。

其中机械性能是涂装质量检测中必须检测的基本常规性能,而具有保护功能的特殊性能则可根据不同使用要求选择性的进行检测。

涂装后质量检测是评判涂装质量的最终依据和确保质量的重要环节。

涉及涂装后质量检测的标准检测方法如下。

(1)GB1743-89(79)漆膜光泽测定法;(2)GB1768-89(79)漆膜耐磨性测定法;(3)GB1769-89(79)漆膜磨光性测定法;(4)GB1770-89(79)底漆、腻子膜打磨性测定法;(5)GB9286-88清漆和色漆漆膜的划格试验;(6)GB6742-86漆膜弯曲试验(圆柱轴);(7)GB/T1733-93漆膜耐水性测定法;(8)GB/T1734-93漆膜耐汽油性测定法;(9)GB1720-89(79)漆膜附着力测定法;(10)GB/T1731-93漆膜柔韧性测定法;(11)GB/T1732-93漆膜耐冲击性测定法;(12)GB/T1730-93漆膜硬度测定法摆杆阻尼试验;(13)GB/T6739-1996涂膜硬度铅笔测定法;(14)GB5210-85涂层附着力的测定法拉开法;(15)GB1735-89(79)漆膜耐热性测定法;(16)GB1738-89(79)绝缘漆漆膜吸水率测定法;(17)GB/T1766-1995色漆和清漆涂层老化的评级方法;(18)GB/T1771-91色漆和漆耐中性盐雾性能的测定;(19)GB1865-89(80)漆膜老化(人工加速)测定法;(20)GB5370-85防污漆样板浅海浸泡试验方法;(21)GB1739-89(79)绝缘漆漆膜耐油性测定法;(22)GB1740-89(79)漆膜耐湿热测定法;(23)GB1741-89(79)漆膜耐霉菌测定法;(24)GB1761-89(79)漆膜抗污气性测定法;(25)GB1763-89(79)漆膜耐化学试剂性测定法;在上述这些检测项目中,使用者应按照上节所述的漆膜一般制备方法制备标准试验样板,检测最常规的涂膜机械物理性能,用以评判涂膜的基本性能的优劣。

涂装质量检验规则

涂装质量检验规则引言概述:涂装质量检验规则是指针对于涂装产品进行质量监控和检测的标准和流程。

涂装作为一种常见的表面处理技术,在各个行业都有广泛应用。

为了确保涂装产品的质量符合相关标准和客户需求,制定涂装质量检验规则是至关重要的。

本文将详细阐述涂装质量检验规则的重要性,并分五个大点来介绍涂装质量检验规则的具体内容。

正文内容:第一大点:检验前的准备工作1. 确定涂装产品的质量要求和标准:在进行涂装质量检验之前,首先需要明确涂装产品的质量要求和标准,包括涂层的附着力、硬度、表面平整度等指标。

2. 准备检验设备和仪器:准备好涂装质量检验所需的设备和仪器,如附着力测试仪、硬度计、光学显微镜等,在进行检验时保证检测结果的准确性和可靠性。

3. 制定涂装质量检验记录表:根据涂装质量检验的内容和要求,制定相应的检验记录表,用于记录涂装产品的检测结果和评估。

第二大点:表面处理检验1. 检查表面处理的质量:对已经进行表面处理的涂装产品进行检查,确保表面处理的质量达到要求,如去除油污、锈蚀等。

2. 测量表面粗糙度:使用合适的仪器测量涂装产品的表面粗糙度,确保表面粗糙度在合理范围内,以便确保涂层的附着力。

3. 观察涂层的均匀性和光泽度:通过肉眼观察涂装产品的涂层是否均匀,是否有明显的涂布痕迹,并使用光泽度计检测涂层的光泽度,确保涂层质量符合要求。

第三大点:涂层附着力检验1. 使用附着力测试仪进行检验:使用附着力测试仪对涂装产品的涂层附着力进行检测,根据相关标准和要求,评估涂层附着力的稳定性和强度。

2. 分析附着力测试结果:根据附着力测试仪的测试结果,进行数据分析,判断涂层的附着力是否满足要求,如不符合要求,需要对涂装过程进行调整。

第四大点:涂层硬度检验1. 测量涂层硬度:使用硬度计对涂装产品的涂层硬度进行测量,根据相关标准和要求,评估涂层硬度的稳定性和强度。

2. 比对硬度测试结果:将涂层硬度测试结果与标准要求进行比对,如不符合要求,需要对涂装过程进行改进和调整。

喷涂检验准则及守则

喷涂检验准则及守则1.喷涂前准备:在喷涂之前,必须进行充分的准备工作,包括檫除表面污染物、修补表面缺陷、选择合适的底漆等。

准备工作的质量对于喷涂结果的影响很大,因此需要按照规定的方法进行,并严格按照要求进行检验。

2.喷涂设备:喷涂设备的选择和调试对于喷涂结果也有重要影响。

检验准则和守则要求对设备的工作状态进行检查,确保设备正常工作,无杂质和堵塞现象。

还要求设备的喷涂压力、喷漆量等参数符合要求,以保证喷涂质量的一致性。

3.喷涂技术:喷涂技术是保证喷涂质量的重要因素之一、检验准则和守则要求喷涂人员具备相应的专业技能,并按照标准的操作方法进行喷涂。

要求在喷涂过程中保持一定的喷涂距离和喷涂速度,保证喷涂均匀一致,避免出现滴落、流挂和喷雾等问题。

4.喷涂材料:喷涂材料的选择和质量也是影响喷涂结果的重要因素。

检验准则和守则要求选择符合项目要求的喷涂材料,并按照材料的使用说明进行操作。

对材料的质量进行检验,确保材料无杂质、无结块现象,并具备良好的粘附性、耐候性和耐腐蚀性等性能。

5.喷涂环境:喷涂环境的选择和调节也对喷涂结果有直接影响。

检验准则和守则要求喷涂环境干燥、洁净、无风尘和无异味,确保喷涂过程中不受外界污染物和干扰。

喷涂检验准则及守则的遵守可以保证喷涂质量的稳定性和一致性。

企业和个人在进行喷涂工作时,应当按照这些准则和守则进行操作,并建立相应的检测和记录机制,及时发现和纠正问题,确保喷涂产品的质量符合标准要求。

只有这样,才能够提高喷涂的质量,保护环境,降低资源消耗,并提升企业的竞争力和形象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

修 正 日2004.10.1大宇重工业烟台有限公司1.适用范围本基准适用于大宇重工业挖掘机需前处理及涂装作业的部品,图纸上有特殊要求及市场品除外。

2.使用涂料涂料应使用附表2中所示涂料,变更其它涂料时,必须得到本公司技术部及研发部门认可.3.前处理及涂装作业方法1) 有涂装要求的部品,必须先进行脱脂和除锈作业.2) 一般钢结构件,以抛丸处理为原则,薄板件及形状不适合抛丸的部品,可进行酸洗、磷化处理. 3) 作业过程按附表3工序处理. 4) 挖掘机部品涂装分类.— CASE — A :非金属、FRP 类(BONNET 、PANEL 等)— CASE — B :厚板及铸锻品(M/FRAME 、T/TRAME 、BOOM 、ARM 、BUCKET 、铸造部品等) — CASE — C :薄板COVER 类——外观面(CABIN 、SIDE COVER 、TANK COVER 等外部COVER 类) — CASE — D :薄板COVER 类——内部面(UNDER COVER 、BAFFLE COVER 等内部COVER 类) — CASE — E :液压配管部品类(OIL&FUEL TANK 、PIPE 等)— CASE — F :一般部品类(支架、托架类及UPPER/LOW ROLLER 、IDLER 、SPROCKET 等) — CASE — G :排气系统部品类(MUFFER 、TAIL PIPE 等)4.禁止涂装部位1)涂装作业前,对于禁止涂装的部位,必须进行包装. 2)除图纸中有另行要求的部位以外,其它部位按附表4执行.5.涂装完成品的包装及运输要求1)涂装完成部品包装及运输时,必须防止漆膜磕碰及脱落.2)喷完面漆的部品,必须使用纸板、胶带、塑料板、海绵等隔离包装,并且使用专用托盘交货及运输.6.部品类别涂装品质等级区分部品类别涂装品质等级区分见附表57.前处理及涂装品质检查基准前处理及涂装作业品质检查基准见附表6及涂装外观缺陷评定基准见附表7,上述基准图纸有规定的按图纸要求执行.8.涂装工序检查要点及注意事项涂装工序检查要点及注意事项见附表89.涂装检查项目及检查方法前处理及涂装检查项目及检查方法见附表9,除图纸有特殊要求的涂装部位外,均适用本标准.修 正 日2004.10.1大宇重工业烟台有限公司附表2.:建设重装备使用涂料的颜色及产品规格聚胺酯漆DCTH300桔黄色聚胺酯漆DCTH202相当于DJC135272.5YR 6/12聚胺酯漆聚胺酯漆PERMANENT YELLOW黄 色环氧树脂漆DCSS300MIDIUM YELLOW —DCPN801DCPN802CODE区 分涂料号底 漆黑 色分 类DCPN800颜 色电泳涂料MIDIUM YELLOW底 漆底 漆底 漆DCPN700MIDIUM YELLOW 涂 料 名 称DCPN300DCPN301NEO-ORANGE DAEWOO-ORANGEYELLOW DCTH200DCTH201ORANGE DCTH802DCTH803DCTH301DCTH700DCTH800DCTH804DCTH805BEIGE BLACK POLARWHITE LIGHT GRAY DRAK GRAY BLACK 银粉色DCTH801淡黄色淡黄色淡黄色淡褐色黑 色黑 色白 色淡灰色2.5YR 6/122.5YR 6/12淡褐色黄 色桔黄色桔黄色2.5YR 6/12聚胺酯漆环氧树脂漆聚胺酯漆聚胺酯漆聚胺酯漆深灰色黑 色银粉色黑 色聚胺酯漆聚胺酯漆聚胺酯漆聚胺酯漆聚胺酯漆聚胺酯漆YP168YP168相当于ST—600POLYESTER PUTTYK-300淡黄色PUTTY 相当于DJC9851耐 热 漆耐 热 漆RAL7022备 注相当于DJC17038相当于ST—600相当于DJC10171相当于DJC12094相当于DJC12094相当于DJC12094中 涂面 漆相当于ST—600N 1.0PUTTY修 正 日2004.10.1大宇重工业烟台有限公司附表3.:建设重装备外协品前处理及涂装作业方法▲ 各类别部品涂装作业流程及作业要领按《外协品前处理及涂装作业制造标准》(HDES-P1115)执行30~4040↑35~4020~25PIPE20~30TANK40~4520~3020~30AIR BLOW涂 膜(μm)颜 色特记事项研 磨 使用对比样块肉眼确认1)1次装配后,无法进行表面处理及无法喷底漆的焊接结构件,应在单品状态下,脱脂、除锈、喷底漆作业.2)材料特性上无法选择合理的除锈方法时,应与本公司协商.3)选定脱脂液应适合于污染物质.4)形状复杂无法喷涂的工件,应做电泳处理,然后再增加中涂工序.区 分对象部品脱 脂研 磨酸 洗SHOT 磷化处理刮 腻 子PIPE50↑TANK75↑50↑40↑50↑80↑70↑50↑PIPE75↑TANK85↑75↑—85↑85↑85↑75↑●●●●●●●●●●●●●●●●●●(●)●●●●(●)●(●)●●●●●●(●)●●(●)●●●(●)●●●●●(●)●●●(●)(●)●●●(●)●●●●●●●●UNDER-COVER BAFFLE-COVERPIPE TANKBRACKET SUPPORT STAY UNDERCA RRIAGE-COVERMUFFLER PIPE 液压配管一般部品(金属类)排气管CASE-ECASE-FCASE-G 备注CASE-D非金属FRP 类厚板及铸锻件薄板外部COVER 薄板内部COVER CASE-C面漆面 漆烘 干光泽度(60′)底漆(μm)品质面漆(μm)SIDE-COVERCABINFENDER底漆电泳涂装底 漆干 燥表面处理除锈CASE-A CASE-B ●BONNETPANELE/G COVER M/FRAMET/FRAMEBOOM ARM BUCKETLINK C/WEIGHT20~3040↑20~2515~20PIPE30~40TANK35~4030~4020~30修 正 日2004.10.1大宇重工业烟台有限公司除图纸中有另行要求的部位以外,其它按照下列规定执行.▲螺纹孔、焊接螺栓部.▲PIN HOLE 、BUSH HOLE 及其它机械加工孔.▲镀Cr 部分(CYL ROD 、COVER 的CATCH 等).▲外部橡胶、塑料类等非金属部品.▲液压性能部品的连接部位.▲CYL ROD 部位.▲显示板、前灯、后灯等玻璃制品.▲部品识别铭牌等.附表4.:涂装禁止部位修 正 日2004.10.1大宇重工业烟台有限公司附表5.:部品类别涂装品质等级区分注: ▲ 表中数值表示品质等级,具体要求参照附表6; ▲ 表中( )内的数值,必须执行.▲ 可视部位是指挖掘机装配后所有可见的部位,反之为不可视部位.▲ 对于品质等级要求为3级的部品参照附表6执行,涂装外观缺陷评定级别按2级执行.CASE-B22--厚板及铸锻件BUCKET LINK 及铸锻件222221区分对象部品厚板(不可视部位)M/FRAME T/FRAME BOOM ARM C/W CASE-A非金属FRP 类BONNET PANNEL E/G-COVER M/FRAME T/FRAME BOOM ARM C/W 厚板(可视部位)2232------2-(2)-2--(2)--(1)(1)(1)(1)(1)(1)12231121CASE-D CASE-E薄板COVER 外观面薄板COVER 内部面1CASE-FCASE-G 排气管22211CASE-C PIPE一般部品(支架、托架类)BRACKETSUPPORT STAY2MUFFLERPIPE22122222SIDE-COVER CABIN FENDER 液压配管222一般部品(底盘部品)112UNDER-COVER BAFFLE-COVERTANKUPPER/LOW-ROLLER IDLER SPROCKET 22211打磨面漆2222222除锈包装底漆打腻子品质等级脱脂修 正 日2004.10.1大宇重工业烟台有限公司附表8.:涂装工序检查要点及注意事项序工序名. 前处理后立即(1小时内)涂装. 达到规定厚度,且均匀. 无漆膜缺陷. 腻子干燥后,方可打磨. 不能有打磨痕迹. 使用规定的涂料. 一次涂装干燥后涂装. 各种涂装缺陷不应有. 漆膜厚度达到规定值且均匀. 使用规定的涂料. 底漆或腻子干燥后涂装. 各种涂装缺陷不应有. 漆膜厚度达到规定值且均匀不应有漆膜缺陷,保持必要色状和美观一定的粗糙感,以提高涂料的附着力干燥漆膜厚度: 15~25μ不应有漆膜缺陷持必要色状和美观干燥漆膜厚度: 15~25μ干燥漆膜厚度: 18~20μ不应有 漆膜缺陷干燥漆膜厚度: 15~25μ不应有漆膜缺陷,保打平涂装面,使之有干燥漆膜厚度:18~20μ不应有 漆膜缺陷消除表面凹凸现象,光滑,无划痕,气孔等. 打磨后必须空气吹干净. 使用规定的涂料及THINNER. 底漆干燥后打腻子. 不允许腻子过厚,以刮平为原则. 腻子与硬化剂比例适当. 避免划痕,气孔等缺陷. 前处理后立即(1小时内)涂装. 达到规定厚度,且均匀. 无漆膜缺陷- TAP 加工孔,销孔,套孔等机加工孔,面 - CYLINDER ROD 等电镀部位,运动部位 - 裸露在外的橡胶等非金属部分. 使用规定的涂料及THINNER 检查要点及注意事项. 污染严重部位应手工预脱脂. 脱脂后,应去除异物并干燥. 氧化皮及表面浮锈均应去除. 冷轧板即使无锈也应用砂布(100~120#)打磨. 除锈后,立即干燥及吹掉异物. 图纸规定遮掩部位. 下列未注明部位也必须遮掩- 螺纹部分必要时 依据图纸规定厚度必要时必要时必要时依据图纸规定厚度2除锈品质基准彻底除掉表面油脂彻底除掉表面锈迹,表面应有金属光泽1脱脂备注包装4底漆一般电涂6打磨确保涂装禁止部位不被污染干燥漆膜厚度:15~25μ不应有漆膜缺陷5打腻子37二次底漆一般电涂8面漆一次二次文 书 号Y.DES-104制 定 日 2004.04.11修 正 日 2004.10.1挖掘机涂装检查基准大宇重工业烟台有限公司● 参考文献1.挖掘机涂装检查基准书“Y.DMS0507-R2-05”2.外协品前处理及涂装作业制造标准(CONSTRUCTION EQUIPMENT PAINT METHOD)“H.DES-P1115”3.外协部品涂装检查标准“H.DES-I1502”4.Coating Thickness Gauge Instruction Manual(QuaNix 1500)5.ProGlass TM User's Guide(PRO-60)11 of 11。