甲醇三塔精馏常压塔出现负压及处理

甲醇精馏系统中常见问题处理

甲醇精馏系统中常见问题处理新能凤凰能源有限公司一期360kt/a甲醇装置以煤为原料,采用华东理工大学自主开发的具有自主知识产权的对置式四喷嘴高压气化工艺制气,其精馏装置采用三塔精馏工艺。

根据近几年的运行情况,发生了多次精甲醇产品酸度高、碱度高等质量事故,现就存在的问题及改进情况进行总结。

1、工艺流程由甲醇合成膨胀槽来直接进料或由粗甲醇槽来的粗甲醇,经预塔进料泵加压后进入粗甲醇预热器,由蒸汽冷凝液加热后送入预精馏塔(简称预塔),经预塔一级冷凝器将大部分甲醇蒸气冷凝,然后送往预塔回流槽。

预塔塔底来的预后甲醇,经加压塔进料泵加压后由加压塔进料预热器预热后送至加压精馏塔(简称加压塔)。

加压塔塔顶甲醇蒸气进入常压精馏塔(简称常压塔)再沸器作为常压塔的塔底热源,甲醇蒸气本身被冷凝成液体后进入加压塔回流槽,一部分由加压塔回流泵加压后回流至加压塔塔顶,其余经精甲醇冷却器冷却后作为产品送入精甲醇贮槽。

由加压塔塔底排出的甲醇溶液减压后送至常压塔,常压塔塔顶排出的甲醇蒸气经常压塔冷凝器冷却后,气液混合物进入常压塔回流槽,甲醇液体经常压塔回流泵加压,一部分作为回流送入常压塔顶部,其余作为产品送往精甲醇计量槽。

2、精甲醇产品酸度高2.1预塔不凝气温度的控制预塔不凝气温度的控制在三塔精馏流程中尤为关键,预塔的主要作用是脱除二甲醚、甲醛、一甲胺、二甲胺、三甲胺、乙醛、甲酸甲酯等轻组分。

这些低沸点物质,在预精馏塔中以汽液两相互存,并且有些物质极易溶于水,与水形成较稳定的酸性溶液;有些物质在溶于水后会发生水解,如甲酸甲酯、乙酸乙酯在溶于水后生成甲酸、乙酸。

因此,不凝气温度的高低决定着轻组分脱除的效果,进而影响到主精馏塔精甲醇的酸度。

在原始设计中,预塔不凝气温度应控制在≥38℃;而在实际运行中,发现在此温度下有些酸性物质难以脱除干净,如果不凝气温度过高,则粗甲醇的物料损失较大,且排出的不凝气易造成环境污染。

根据甲醇工艺运行的经验,预塔不凝气温度控制在40℃,既可保证轻组分杂质脱除干净,又可尽量减少甲醇蒸汽的损失。

某甲醇装置精馏系统问题分析与改进

某甲醇装置精馏系统问题分析与改进摘要:浙江晋巨化工有限公司(以下简称晋巨化工公司)一期50万t/a甲醇项目于2008年4月进入试车运行阶段,截至目前已运行10余年。

项目的精馏装置由天津大学提供工艺包,中国五环工程有限公司进行详细工程设计,采用典型的四塔精馏工艺,该工艺技术成熟可靠,但随着设备不断老化、节能新工艺的出现和下游工序对精甲醇产品品质的要求提升,回收塔塔体腐蚀严重、精甲醇中乙醇含量高和杂醇产品产量高等问题相继出现。

关键词:甲醇; 精馏; 热能回收; 提质降耗引言浙江晋巨化工有限公司(以下简称晋巨化工公司)甲醇精馏装置采用三塔双效工艺流程,其中加压精馏塔与常压精馏塔采用差压热耦合技术,以加压精馏塔塔顶产生的甲醇气作为热源,用于加热常压精馏塔底部溶液。

甲醇精馏过程中需利用低压蒸汽对预精馏塔和加压精馏塔底部粗甲醇进行加热,使粗甲醇沸腾变为气体再返回塔内,而预精馏塔和常压精馏塔顶部甲醇气需利用循环水进行冷却,使其冷凝为液体后部分回流至塔内,进而在塔内实现气液两相多次热量和质量的交换,以达到精馏效果。

此工艺流程存在物料进出关系复杂、控制过程耦合性强、装置自身热能综合利用率低等现象。

1项目背景浙江晋巨公司甲醇精馏装置采用三塔精馏工艺,设计能力8万t/a,2006年通过技术改造后现生产能力达到12.5万t/a,塔内为浮阀塔盘;2016年邀请北京泽华对三塔精馏加压精馏塔、常压精馏塔进行模拟计算,塔板效率仅有40%左右,分离提纯效率较低,精甲醇中乙醇含量较高,全部产品仅有55%满足下游客户需求,剩下的产品和不足部分需购买低乙醇甲醇进行调配和补充;且侧线采出的甲醇由于乙醇含量很高只能外卖或生产甲醛。

随着国内甲醇装置生产规模的不断扩大,市场竞争日趋激烈,生产企业越来越重视产品质量和生产成本的控制。

目前,较多的企业采用四塔精馏并使用复合塔技术,复合塔技术有如下优点:①处理能力大;②分离效率高;③操作弹性大;④压降低,可实现装置提升产能、提高产品质量和收率、降低能耗可从而提升产品的竞争力。

甲醇三塔精馏存在问题分析

46一、三塔流程的特点1.节能甲醇精馏系统,预塔与加压塔底部虹吸式再沸器,利用0.6MPa蒸汽提供热源,壳程甲醇混合液受热,甲醇沸点64.5℃,从甲醇混合液溢出,变成甲醇蒸汽。

一般流程都考虑废热的回收利用,蒸汽冷凝水用来加热进料的粗甲醇。

一般粗醇温度20℃左右。

加热后进入预塔可以达到70℃左右,利于精馏操作。

多效利用热源蒸汽的潜热,将原双塔流程的主精馏塔分为两个塔,第一塔加压操作塔(约0.6MPa),第二塔为常压操作塔,由于增加加压操作顶部气相甲醇的液化温度约为124℃,远高于常压塔塔釜液体(主要为水)的沸点,气相出口可作为常压塔再沸器热源。

这一过程称为双效法,较双塔流程(单效法)可节约热能,一般在正常操作条件下,比较理想的能耗为每精制1t精甲醇消耗折蒸汽约1t左右。

双效法三塔流程节能效果明显。

2.降低精甲醇中乙醇含量精馏塔底部靠蒸汽提供,蒸汽加入量大,塔温上升,重组分上移,水和乙醇共沸物上移,影响精甲醇的产品质量,蒸汽加入量过大,上升汽速度增快,有可能造成液泛。

因此精馏塔温升应小于1℃/h。

蒸汽加入量减少,塔温下降,轻组分下移,对预塔来说轻组分有可能被带到后面几个产品塔,造成产品的KMnO4值和水溶性实验不合格。

当回流量不足时,塔温上升,重组分上移,影响精甲醇的产品质量,这时就应减小采出,增加回流量。

尤其是在产品质量不合格时应增大回流量,适当的回流比可以有效控制乙醇含量。

3.甲醇收率较高加压塔、常压塔为产品塔,采出比例按生产需要调节。

所以两塔塔釜液位很关键,一般控制60%~80%。

塔釜液位控制高限,蒸汽波动时不会影响釜温。

塔釜液位给定太低,造成塔釜液蒸发过大,釜温升高,釜液停留时间较短,影响换热效果;塔釜液位给定太高,液位高至再沸器回流口,液相阻力增大,不仅会影响甲醇汽液的热循环,还容易造成液泛,导致传质传热效果差。

故各塔液位应保持在60%~80%。

加压塔、常压塔回流槽液位调节,开车初期为了使生产的不合格甲醇回流液尽快置换,回流槽液位可以给定20%,分析产品合格后,液位再给定30%~60%。

精馏设备常见的操作故障与处理措施

精僧设备常见的操作故障与处理措施精镭是通过加热或减压使液体混合物成为气液两相而达到分离的操作。

精僧装置通常由核心设备精储塔、辅助设备再沸器、塔顶冷凝器及输送机械泵、原料储槽和产品储槽等组成。

精储设备操作的常见故障有液泛、塔压偏高偏低、塔顶温度过高、加热器结垢超压等。

1、板式精储塔常见的操作故障与处理1)液泛液泛的结果是塔顶产品不合格,塔压差增高,釜液减少,回流罐液面上涨。

可能的原因有气液相负荷过大,进入了液泛区;降液管局部垢物堵塞,液体下流不畅;加热过于猛烈,气相负荷过高;塔板及其他管道冻堵等。

实际生产过程中需找准发生液泛的原因,对症处理。

如果是由于操作不当导致液泛发生,应及时调整气液相负荷、加热量等,精用塔会很快恢复正常。

此时塔顶凝液回流量不能过大,以免引起恶性循环,可以通过加大采出量以维持液面。

如果由于冻堵引起压差升高,则釜温并不高,此时只有加解冻剂才有效。

先要分段测压判断冻堵位置,再注入适量解冻剂,观察压差变化,若压差下降,说明有效,否则要改变位置重来。

若解冻剂不起作用,就可能是垢物堵塞,只有减负荷运行或停车检修。

2)加热故障加热故障主要是加热剂和再沸器两方面的原因。

用蒸汽加热时可能是蒸汽压力低、存在不凝性气体或凝液排出不畅等。

用液体介质加热时,多数是因为堵塞、温度不够等。

再沸器故障主要有泄漏、液面过高或过低、堵塞、虹吸遭破坏、强制循环量不够等。

3)泵不上料若回流泵不上料,可能的原因有回流泵的过滤器堵塞、液面太低、出口阀开度小、轻组分浓度过高等。

若是进塔原料泵不上料,则可能是原料预冷效果不好,物料在泵内汽化所致。

若是釜液泵不上料,最大可能是液面太低、过滤器堵塞、轻组分没有脱净。

4)塔压超高加热过猛、冷却剂中断、压力表失灵、调节阀堵塞、调节阀开度漂移、排气管冻堵等都有可能引起塔压超高。

但不论何种原因,首先应加大排气量,同时减少加热量,把压力控制住再作进一步处理。

5)塔压差升高可能是负荷升高,可从进料量判断;如果不是负荷升高,则要分段测压差,找出压差集中部位。

甲醇精馏系统工况波动及产品质量下降问题分析及解决

甲醇精馏系统工况波动及产品质量下降问题分析及解决摘要:基于标准压力塔与标准压力塔(Q1/Q2)的负荷分布比和标准压力塔的回流比(r)的调节方法优化甲醇蒸馏操作参数,系统运行质量更好,运行平稳;常压塔中甲醇油的提取量大幅度减少,细甲醇产量相应增加。

估计每年年底可生产近524吨甲醇,可增产约942 200元。

lunan化学甲醇蒸馏系统于2019年5月进行了优化,大大降低了提取的香料油的比例,但香料油的含量仍然很高,这将是下一阶段的优化目标。

本文对甲醇精馏系统工况波动及产品质量下降问题分析及解决进行分析,以供参考。

关键词:甲醇精馏系统;工况波动;分析解决引言甲醇蒸馏系统应保持三个主要平衡:热平衡、物质平衡、液气平衡和不合理提取聚乙烯油可能导致体系贝宁平衡破裂。

在生产过程中,如果操作人员不注意过压塔和过压塔之间的功率比问题,只考虑操作产品的温度、压力和质量指标,很容易造成压力塔和定压塔之间的负荷分配不均,从而造成这是造成大量酒精蒸馏油的主要原因之一。

温度是影响甲醇精馏操作的重要指标之一。

恒压塔的高温可能导致上部材料中的细分含量增加,从而导致正常压力塔提取的产品质量差。

此时,运营商倾向于增加聚醇油提取量,以优化产品指标,形成恶性循环。

1甲醇合成系统甲醇蒸馏系统主要通过加热低压蒸馏产生的精制甲醇,将合成系统发送到下游储层区(对外销售);系统采用节能三柱蒸馏技术—— 1个预压柱、2个主蒸馏柱、1个加压作业(压柱)、1个恒压作业(恒压柱)压柱顶部蒸汽冷凝热用作底再沸器的热源。

2先进过程控制(APC)系统hprofit多变量预测控制器—控制器是Honeywell多变量控制优化技术的主要套件。

它基于Honeywell的RM pct专利技术,包括三个变量:第一个变量是控制目标,即控制变量(cv);第二种是控制手段,即操作变量(mv);第三个变量是一个可度量的变量,称为模糊变量(DV),它可以影响CV的值,但不受控制器的控制。

三塔负压的原因及解决方法

三塔负压工艺流程简介我厂的100 kt/a甲醇装置采用国内最为先进的低压法甲醇台成及节能型三塔精馏流程。

精馏系统是控制精甲醇质量的关键环节,精馏操作的优劣与否,直接决定着产品质量和消耗的高低。

白2000年6月开车以来,针对精馏装置开车后产品质量波动大,常压塔频繁出现负压及预精馏塔压力不稳等工艺和设备问题,我们及时组织有关人员进行技术攻关,取得了明显的效果。

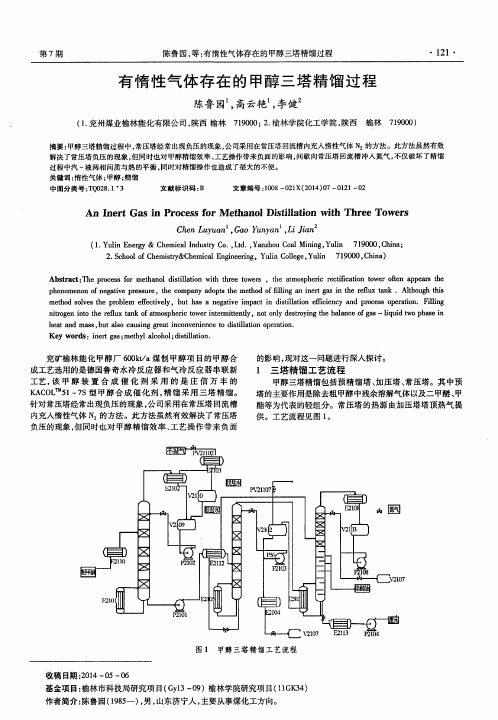

2 影响甲醇产品质量的原因分析图1 三塔精馏工艺谴程1.预蒸馏塔;2 加压精馏塔;3.常压精馏塔;4.回流槽;5 冷凝器;6.再沸器;7 冷凝再沸器;8 回流泵;9 冷却器;10.预热器在三塔精馏流程中(见图1),预塔的主要作用是脱除甲酸甲酯、二甲醚、丙酮等轻组分杂质。

这类物质[wiki]沸点[/wiki]较低,常温下为气态,因此不凝气温度的高低决定着轻组分的脱除效果,继而影响到精甲醇质量,即影响甲醇产品的酸度和碱度,尤其是影响甲醇产品的KMnO,值粗甲醇中含有高级醇、烯烃、烷烃和有机醇类(也称杂醇油或异丁基油馏分)等重组分杂质,这些物质沸点较高,有些物质如乙醇还易与水形成共沸物,这些共沸物的沸点与甲醇的沸点相接近,从而随着甲醇蒸出,造成产品中乙醇超标。

加压塔和常压塔的作用是脱除H 0、乙醇等重组分,获得高质量的甲醇产品。

加压塔和常压塔的协调操作是控制水含量的关键所在。

常压塔是靠加压塔顶过来的甲醇蒸汽来加热其塔底液体,即常压塔的再沸器就是加压塔的冷凝器,因此加压塔塔底的温度决定着常压塔的热负荷,这就必须控制好两塔的物料平衡、热量平衡及汽液平衡。

否则容易造成常压塔的负压,导致甲醇产品的水分升高。

常压塔负压的问题,是影响系统稳定和产品质量的关键。

常压塔形成负压的原因要从工艺和设备2个方面进行分析。

2.1 设备方面(1)常压塔塔顶甲醇蒸汽管道有漏点或未保温,在冬季尤为容易出现常压塔负压现象;(2)常压塔压力调节阀安装位置不合理,不能实现压力调节之目的;(3)常压塔再沸器配管不合理,造成换热面积不够,从而导致常压塔热负荷过小;(4)预塔不凝气的放空配管不台理,使甲醇合成的放空气影响预塔的压力,造成整个系统的不稳定。

有惰性气体存在的甲醇三塔精馏过程

( 1 . Y u l i n E n e r g y& C h e mi c a l I n d u s t r y C o . , L t d . , Y a n z h o u C o a l Mi n i n g , Y u l i n 7 1 9 0 0 0 , C h i n a ;

的影响 , 现对这一问题进行深 入探讨 。

1 三塔 精馏 工 艺流 程

甲醇三塔精馏包 括预 精馏 塔 、 加压 塔 、 常 压塔。其 中预 塔 的主要作用是 除去粗 甲醇 中残余 溶解 气体以及二 甲醚 、 甲 酯等为代表 的轻组 分 。常 压塔 的热源 由加 压塔塔 顶热气 提

n i t r o g e n i n t o t h e r e l f u x t a n k o f a t mo s p h e ic r t o w e r i n t e r mi t t e n t l y ,n o t o n l y d e s t r o y i n g t h e b la a nc e o f g a s—l i q u i d t w o p h se a i n h e a t nd a ma s s , b u t a l s o c a u s i n g g r e a t i n c o n v e n i e n c e t o d i s t i l a t i o n o p e r a t i o n . Ke y wo r d s :i n e r t g a s ; me t h y l a l c o h o l ; d i s i t l a t o f C h e mi s t y& r C h e mi c a l E n g i n e e i r n g , Y u l i n C o l l e g e , Y u l i n 7 1 9 0 0 0, C h i n a )

精馏塔压差高的原因及处理

精馏塔压差高的原因及处理1. 介绍精馏塔是一种常用的分离设备,主要用于将混合物按照其组成分离成不同的组分。

在实际运行中,有时会出现精馏塔压差高的情况,这会对塔内流体的分离效果和设备的安全性产生不利影响。

本文将探讨精馏塔压差高的原因及其处理方法。

2. 压差高的原因精馏塔压差高可能有多种原因,下面我们将逐一进行讨论。

2.1 塔底温度异常精馏塔的底部通常是冷凝器,用于将顶部的蒸汽冷凝成液体。

如果冷凝器不工作正常,会导致塔底温度异常升高。

这会增加塔底的压力,造成塔的压差增大。

2.2 塔顶压力异常精馏塔的顶部通常是减压器,用于控制顶部的压力。

如果减压器失灵或设置不当,就会导致顶部的压力异常升高。

这也会增加塔的压差。

2.3 进料流量异常进料流量的异常变化也是导致精馏塔压差高的一个重要原因。

当进料流量突然增加,而精馏塔内的液体和汽泡等移动速度不能适应变化时,就会出现堵塞现象,进而增加塔的压差。

2.4 塔内沉淀物堆积在运行过程中,塔内可能会出现沉淀物的堆积。

沉淀物的存在会阻碍流体的流动,导致塔内压差增大。

3. 压差高的处理方法针对以上列举的原因,下面将介绍相应的处理方法。

3.1 检修冷凝器和减压器首先,需要定期检修冷凝器和减压器,确保其正常工作。

冷凝器应清洗冷却管道,确保冷却效果良好;减压器应校准压力控制装置,确保顶部压力处于正常范围内。

3.2 控制进料流量对于进料流量异常变化的情况,可以通过控制阀门的开启度来调节。

在进料流量突然增加时,可以适当减小阀门的开启度,降低进料流量,以避免堵塞现象的发生。

3.3 清洗塔内沉淀物对于塔内沉淀物堆积的情况,应定期进行清洗。

清洗时可以使用适当的溶剂或冲洗液进行,将堆积的沉淀物彻底清除,恢复塔内的畅通。

4. 结论精馏塔压差高可能由多种原因导致,如塔底温度异常、塔顶压力异常、进料流量异常和塔内沉淀物堆积等。

对于这些问题,我们可以通过检修冷凝器和减压器、控制进料流量和清洗塔内沉淀物等方法来处理。