2下料工艺

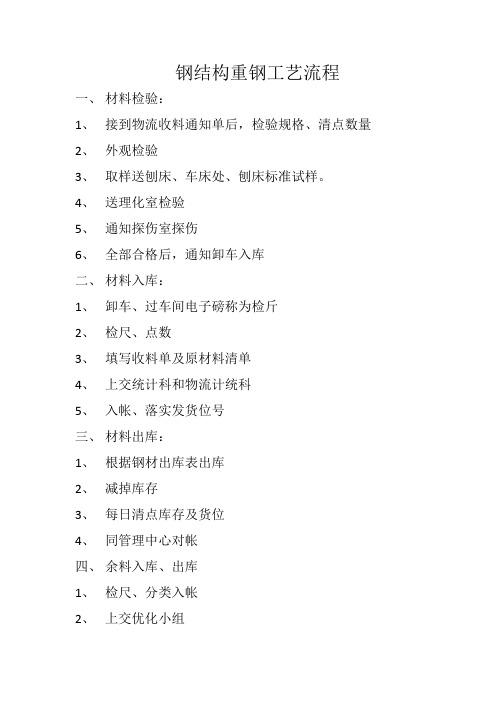

钢结构重钢的加工工艺流程

钢结构重钢工艺流程一、材料检验:1、接到物流收料通知单后,检验规格、清点数量2、外观检验3、取样送刨床、车床处、刨床标准试样。

4、送理化室检验5、通知探伤室探伤6、全部合格后,通知卸车入库二、材料入库:1、卸车、过车间电子磅称为检斤2、检尺、点数3、填写收料单及原材料清单4、上交统计科和物流计统科5、入帐、落实发货位号三、材料出库:1、根据钢材出库表出库2、减掉库存3、每日清点库存及货位4、同管理中心对帐四、余料入库、出库1、检尺、分类入帐2、上交优化小组3、出库五、下料段1、验料2、提料3、上料4、火焰切割5、写号6、退料7、分料8、排料9、对接10、焊接11、探伤12、焊后热处理13、热校14、分料15、点验六、成型段1、开坡口2、机械组立3、胎架组立七、埋弧段1、工字钢埋弧焊2、箱型钢埋弧焊3、全熔透埋弧焊八、整型段1、矫正机矫正(80、40矫正机)2、火焰矫正九、机加工段1、端铣2、二次下料3、划线4、钻孔十、铆焊段1、二次装配2、二次焊接一、材料出库1.根据钢材出库表出库:材料库收到优化小组下发的二份钢材出库表后,在2小时内下料,签字认可后,把其中一份返到管理中心,另一份附带钢材出库单返到管理中心。

2.减掉库存:当日发走的料当日从库存帐上减掉,确保帐物相符,不允许出现已经开了出库单,但是有材料未提走的现象。

3.每日清点库存及货位:每天自我检查帐物是否相符,知道每种规格、材质的材料货位号及存放区域。

随时做好发料准备工作。

4.同管理中心对帐:材料保管在确保帐物相符的情况下,每天同管理中心对帐,如有不相符之处,材料保管应立即做出标记,并查明不相符的原因,绝不允许有私自改帐的行为。

二、下料段1.验料:①根据套料图中材料尺寸,检测钢板的厚度、宽度、长度。

②用15m的钢卷尺,测量钢板的厚度、宽度、长度,同时标识钢板的中心和吊点。

③用1米长钢直尺,测量钢板的平面度,平面度每米不超过2mm.④将验料合格的钢板做好标记。

下料工艺

一、下料通用工艺1 范围本通用工艺规定了下料的工艺规则,适用于本公司的产品材料的下料。

2 下料前的准备2.1 看清下料单上的材质、规格、尺寸及数量等。

2.2核对材质、规格与下料单要求是否相符。

材料代用必须严格履行代用手续。

2.3 查看材料外观质量(疤痕、夹层、变形、锈蚀等)是否符合有关质量规定。

2.4 将不同工件所用相同材质、规格的料单集中,考虑能否套料。

2.5 号料2.5.1 端面不规则的型钢、钢板、管材等材料号料时必须将不规则部分让出。

钢材表面上如有不平、弯曲、扭曲、波浪等缺陷,在下料切割和成形加工之前,必须对有缺陷的钢材进行矫正。

2.5.2 号料时,应考虑下料方法,留出切口余量。

2.5.3 有下料定尺挡板的设备,下料前要按尺寸要求调准定尺挡板,并保证工作可靠,下料时材料靠实挡板。

3 下料3.1剪板下料3.1.1钢板、角钢、扁钢下料时,应优先使用剪切下料。

钢板、扁钢用龙门剪床剪切下料,角钢用冲剪机剪切下料。

3.1.2 用剪床下料时,剪刃必须锋利,并应根据下料板厚调整好剪刃间隙,其值见下表3.1.3 剪切最后剩下的料头必须保证剪床的压料板能压牢。

3.1.4 下料时应先将不规则的端头切掉。

3.1.5 切口断面不得有撕裂、裂纹、棱边。

3.1.6 龙门剪床上的剪切工艺3.1.6.1 首先清理工件并划出剪切线,将钢板放至剪床的工作台面上,使钢板的一端放在剪床台面上以提高它的稳定性,然后调整钢板,使剪切线的两端对准下刀口,控制操作机构将剪床的压紧机构先将钢板压牢,接着进行剪切。

剪切狭料时,在压料架不能压住板料的情况下可加垫板和压板,选择厚度相同的板料作为垫板。

3.1.6.2 剪切尺寸相同而数量又较多的钢板、型材时,利用挡板(前挡、后挡板和角挡板)定位,免去划线工序。

3.1.6.3 利用挡板进行剪切时,必须先进行试剪,并检验被剪尺寸是否正确,然后才能成批剪切。

3.2 气割下料3.2.1 气割时,看清切割线条符号。

01下料工序作业指导书2-2

1..目的:保证员工工作安全;提高工作效率。

2.范围:适应于车间下料设备的操作。

3.职责3.1车间负责吊装设备的正常运转。

3.2车间负责设备安全吊运。

4.参考文件5.劳动防护:劳动服、工作鞋、防护眼镜。

6.下料操作规程6.1 把需要切割的钢板放置在数控火焰切割机下方的切割平台上,摆放时要使钢板长边与切割机轨道平行,板料长边两端距轨道尺寸差控制在3mm内,清理钢板表面的杂物,以免影响切割。

6.2下料操作人员要根据技术科下发的《下料消号表》中的钢板尺寸检查要下料的钢板,首先检查其钢板标识是否与消号表一致,如果标识尺寸模糊无法辨认,则上报技术部,由技术人员确定。

然后用盘尺测量钢板实际尺寸是否与消号表一致,材质是否一致,如果一致,要在消号表上“标记移植”一栏记录钢板号,填写下料人姓名、日期。

6.3下料操作人员要根据技术科下发的《下料消号表》中的与钢板规格相对应的程序名来选择切割程序,消号表中程序名与切割机中程序名必须一致,如果不一致则停止下料,并上报项目负责人。

6.4 选择程序后在下料前要对钢板进行预演,预演过程中观察钢板四周,保证没有切割不到的部位。

每种规格钢板的首件下料时要在钢板四角粘贴白纸,预演时要用画针画出四角的顶点,并测量长边弦长、短边弦长、对角线、宽度尺寸,测量尺寸与《下料展开尺寸表》所示尺寸误差在2mm范围内方可下料。

每次预演必须报检,预演过程检查员必须在场。

6.5 下料人员把要把钢板的钢板号、项目编号、板料编号、材质、板厚用钢印打在钢板内表面的左下角距相邻两边各200mm的位置,钢印要清晰,要求防腐后仍清晰可见。

6.6 下料人员要在板料内表面中心位置用白色油漆写明项目名称、板料编号,字体大小在100mm-150mm之间,板料编号要与消号表一致。

6.7 预演合格后检查员在下料消号表上签字确认,方可开始切割,切割参数见下表:6.8 板料在切割过程中,切割下来的废料要用割具进行切割,废料长度一般不超过2米,以便搬运。

糖化工艺流程及控制要点

三、糖化工艺及控制要点

北糖化锅面

南糖化锅面

三、糖化工艺及控制要点

糖化锅面

糖化锅底

三、糖化工艺及控制要点

6.兑醪(糊化醪泵入糖化锅) 通过泵将糊化锅内全部糊化醪液直接兑入糖化

锅内,与糖化醪液充分混合。

(1) 温度控制: 通过微调糖、糊化锅醪液的数量,保证兑醪后温度在64℃左

右,误差±0.5℃。 (2) 醪液量: 兑醪结束后确认糊化锅内的醪液全部打入糖化锅内。

冰水调节阀不灵敏,麦汁冷却温度波动。 没有和发酵沟通好,麦汁跑料或进水。 记录没有及时、完整、真实填写,往往造成无法追溯。 记录不按要求填写(涂改、签名不全等)。 不能将发现的问题描述准确(表格设计,描述不全)。 操作人员不去现场巡查(尤其是一楼、粉碎楼等),设

备运行状况反映不及时。 员工及维修对跑冒滴漏见怪不怪,熟视无睹。

工艺及关键控制点 糖化

课程范围

一、糖化定义 二、糖化工艺流程 三、糖化工艺及控制要点

一、糖化定义 二、糖化工艺流程 三、糖化工艺及控制要点

一、糖化定义

糖化定义: 利用麦芽所含的各种水解酶,在适宜的条件( 温度、pH、时间)下,将麦芽和麦芽辅助原料中的 不溶性高分子物资(淀粉、蛋白质、半纤维素及其 中间分解产物等),逐步分解为可溶性的低分子物 质。

总煮沸时间控制≥55分钟。 煮沸强度表示麦汁翻腾的剧烈程

度,常去视镜看看。

三、糖化工艺及控制要点

(2)麦汁浓度控制 定型麦汁浓度:上限0.5°Bx

(3)酒花及辅料添加 按工艺要求的数量、时间进行各品种酒花的添加。 在麦汁进入煮沸锅的同时,可以在酒花罐加入酒花 及CaCl2及ZnSO4,糖化单宁(用于白瓶)。

11°绿瓶、10°一枪

模具制造工艺 第2版 项目一 模具制造工艺基础

项目一 模具制造工艺基础

模具机械加工工序卡

项目一 模具制造工艺基础

3、制定模具图纸 审查零件图与装配图 * 审查设计图纸的完整性和正确性 * 审查零件的技术要求 * 审查零件的选材是否恰当 * 审查零件的结构工艺性 2、毛坯的选择 3、拟定工艺路线 4、确定工序具体内容 5、填写工艺文件

项目一 模具制造工艺基础

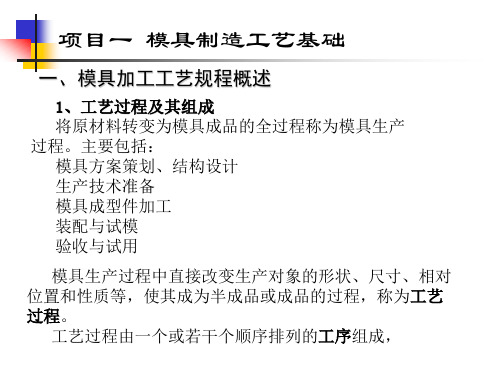

一、模具加工工艺规程概述

1、工艺过程及其组成 将原材料转变为模具成品的全过程称为模具生产 过程。主要包括: 模具方案策划、结构设计 生产技术准备 模具成型件加工 装配与试模 验收与试用

模具生产过程中直接改变生产对象的形状、尺寸、相对 位置和性质等,使其成为半成品或成品的过程,称为工艺 过程。

项目一 模具制造工艺基础

四、选择加工方法时需要考虑的因素 在选择从粗到精的加工方法及过程时,要综合考

虑多方面的因素,重点考虑以下问题:

(1)被加工零件的结构形状和表面的精度 一般所采用加工方法的经济精度,应保证零件

所要求的加工精度和表面质量。 加工经济精度:是指在正常加工条件下(采用

符合质量标准的设备、工艺装备和标准技术等级的工 人,不延长加工时间)所能保证的加工精度。

加工方法及工序顺序凹模镶套零件的主

要尺寸标注都是以零件的轴心线为基准

的,这使得零件加工时容易与设计基准

进行统一

项目一 模具制造工艺基础

六.安排加工顺序

* 先粗后精 * 基准先行 * 先主后次 * 先面后孔 适当安排热处理(预备热处理和最终热处理) 检验、去毛刺、倒棱、清洗、防锈等辅助工序要 按需设置,不能遗漏。 在确定工序数目时,恰当地决定工序集中与工序 分散问题。

二、模具加工工艺规程及作用:

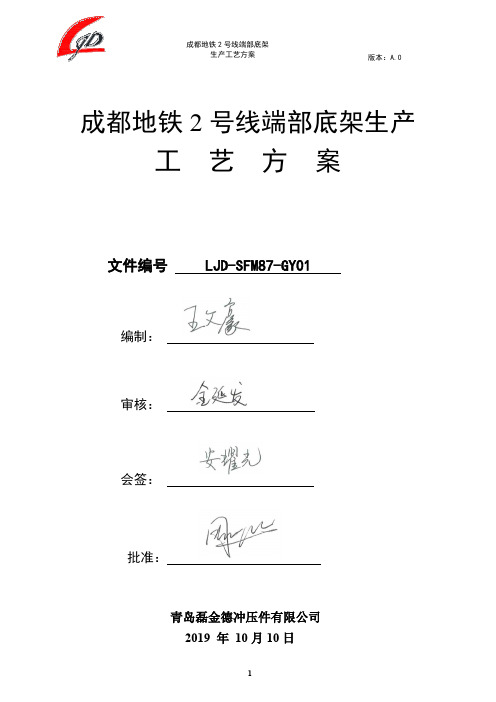

成都地铁2号线端部底架生产工艺方案

成都地铁2号线端部底架生产工艺方案文件编号 LJD-SFM87-GY01编制:审核:会签:批准:青岛磊金德冲压件有限公司2019 年10月10日目录一、概述 (3)二、工艺准备 (3)1 端部底架结构主要特点及参数 (3)2 工艺布置、生产纲领、资源配置、工艺流程及周期 (5)3 工艺准备及工艺要点 (5)3.1 车体变更工艺响应 (5)3.2 车体下料工艺要点 (5)3.3 加工工艺要点 (6)3.4 车体组焊工艺准备及工艺要点 (6)3.5 防腐管控要求 (6)3.6 质量问题控制 (7)3.7 接口尺寸管理 (7)3.8 提质增效 (8)3.9 数控程序管理 (9)3.10焊接工艺试验策划 (9)3.11外购件技术条件/协议 (9)3.12焊接工艺 (11)3.13打磨要求 (11)3.14 铆接要求 (11)3.15重要工装及设备 (11)3.16人员配置 (11)3.17工艺文件 (13)3.18物流及运输 (13)4 检验策划及质量控制 (13)5 关键工序、特殊过程及PFMEA分析 (14)6 八防工序 (14)7 教育培训 (14)8 节能、环境及职业健康安全影响因素的控制 (15)9 职业安全健康的防护措施 (15)成都地铁2号线端部底架生产工艺方案一、概述根据成都地铁2号线端部底架设计图纸以及《成都地铁2号线端部底架供货技术条件》,编制《成都地铁2号线端部底架生产工艺方案》,从工艺策划、培训、开工点检、全面概述试制阶段、批量生产过程等方面,明确工艺输出及过程管理要点,以确保产品制造质量符合要求,提升产品质量水平。

二、工艺准备1结构主要特点及参数1.1供货范围成都地铁2号线项目图纸及借用关系、数量见表1。

表1 成都地铁2号线工程车辆车体端部底架供货清单1.2结构及工艺特点1.2.1 端部底架组成成都地铁2号线项目端部底架由牵引梁、枕梁、缓冲梁以及横梁组成的框架式结构,端部底架各部件之间采用电弧焊连接,焊接接头以带坡口的角焊缝、对接焊缝为主,各部件主要采用高耐候钢材料,部分零件采用不锈钢板。

工艺编制规范

工艺编制规范一、工艺规程格式要求:1、编制临时图样产品和试制图样产品工艺,仅为过程工艺卡片,用《机械加工工艺过程卡片》即可,特殊工序可附工艺附图具体说明;2、编制批量性产品、日常加工产品工艺,为过程工艺卡片配合工序工艺卡片方式,用《机械加工工艺过程卡片》并配合各种工艺卡片;3、编制返修/返工工艺,按过程工艺卡片要求执行。

4、外协及中间工序外协零件依据图纸要求只提出检验项目、具体要求等。

按过程工艺卡片要求执行。

5、使用通用工艺的零件在编制过程中体现通用工艺名称及或编号。

按过程工艺卡片要求执行。

二、常用工艺编制具体要求:1、下料:剪切(气割、锯切)下料1.1 工序内容1.1.1长*宽(长度)尺寸:按要求给出单向或双向公差并注以(G)、(Z)区分关键或重要。

1.1.2对角尺寸并给出允差。

1.1.3给出平面度要求,根据幅面大小一般要求0.5-2.5mm。

11.1.4剪(锯切)斜边(角):给出角度及允差或坐标标注尺寸公差。

去飞边毛刺。

1.1.5工序控制点:长、宽尺寸、对角尺寸、无毛刺。

1.1.6自检率:通常注明>10 %1.1.7检验:检查内容长、宽尺寸、对角尺寸注明随机抽检率> 10 %1.2 使用设备依材料厚度等区别注明设备名称、型号1.3 工/量辅具1.3.1注明使用量具名称、规格1.3.2注明去毛刺使用工具名称、规格1.4 注明同时加工件数、人员密度、单件工时2、气割2.1工序内容2.1.1一般以工艺附图形式给出气割部位并注明允差。

按要求给出单向或双向公差并注以(G)、(Z)区分关键或重要。

2.1.2工序卡或必要时依据材料厚度注明割炬割嘴型号,氧气、乙炔气压力。

2.1.3注明划线或使用仿形样板。

2.1.4气割斜边(角):给出角度或坐标标注尺寸及允差。

2.1.5去割渣毛刺。

2.1.6工序控制点:尺寸、角度、无毛刺。

22.1.7自检率:通常注明> 10 %2.1.8检验:检查尺寸、角度、无毛刺。

二衬施工方法

二衬施工4.4.1仰拱施工隧道二衬施工遵循“仰拱超前,拱墙整体衬砌”的原则,仰拱采用C35钢筋混凝土,仰拱回填采用C30混凝土。

双线隧道仰拱回填高度为577mm,严格控制回填高度,不得侵入道床。

单线隧道不施作仰拱回填。

施工前于隧道边墙每隔5米施放测量控制点,作为仰拱开挖及混凝土施工控制点。

为不影响机械车辆通行,仰拱、仰拱填充利用栈桥平台进行混凝土施工。

混凝土由商混站供应,混凝土搅拌运输车运至洞内进行浇筑。

施工工艺流程见图4.15。

(1)注意事项①根据监测情况及时施作仰拱。

②施工前清除隧底虚碴和杂物,超挖部分采用同级混凝土回填。

③仰拱混凝土整体浇注一次成型,填充混凝土应在仰拱混凝土终凝后浇注,填充混凝土强度达到5Mpa后允许行人通过,达到设计强度的90%以上允许车辆通行。

④仰拱、仰拱填充施工前将上循环混凝土仰拱接头凿毛处理,并按设计要求设置止水带。

⑤根据设计要求,施工缝处钢筋应断开,并要注意与拱墙衬砌施工缝处于同一竖直面上。

图4.15仰拱、仰拱回填施工工艺流程图(2)质量检验仰拱施工质量应符合下表规定:表5-1 仰拱施工质量标准4.4.2拱墙衬砌施工右线单线隧道的二衬厚度为350mm,左线双线隧道的二衬厚度为550mm。

二衬拱墙、仰拱均采用C35模筑钢筋混凝土;模板类型采用衬砌台车,待隧道开挖贯通后施作二次衬砌。

明挖段与配线段矿山法隧道接口处二衬施工时,衬砌纵向主筋与预埋在侧墙环梁内的钢筋接驳器连接。

二次衬砌施工工艺流程见图4.18。

图4.16衬砌台车横断面示意图图4.17衬砌台车横断面示意图(1)衬砌模板模板衬砌台车按照隧道内净空尺寸进行设计与制造,钢结构及钢模必须具有足够的强度、刚度和稳定性。

模板台车长度为9m。

模板台车侧壁作业窗采用分层布置,层高不大于1.5m,每层设置5个窗口,其净空不小于45cm×45cm。

模板安装稳固牢靠,接缝严密,不得漏浆。

模板台车的走行轨铺设在填充混凝土面上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

下料加工工艺

一、控制要点

1、钢板下料切割可以采用剪板机剪切、半自动火焰切割机和NC火焰切割机切割。

具体切割工具的选择可以按下表操作:

切割工具的选用

项目

工具

NC火焰切割机半自动火焰切割机剪板机t>12mm的零件板√√

t≤12mm的零件板√√异型零件板√√

2、下料剪切或切割前应熟悉图纸及技术文件要求,检查所供材料规格、材质是否与设计相符,检查下料板材的长宽尺寸和材料排版图的排料编号。

如有疑义应与有关人员联系解决。

3、剪切或切割前对变形钢板进行平整,避免板条在厚度方向的垂直度偏差过大。

钢板表面清洁无油污、杂物等。

钢板校平后的允许偏差见下表(单位:mm):项目允许偏差图例

钢板的局部平面度t≤14 1.5 t>14 1.0

4、严格按照排版图及小件图尺寸下料,合理套材,降低材料损耗。

5、剪切下料

剪切前应在钢板上号料,号料应有利于切割和保证零件质量。

号料所画的石笔线粗细以及在弹线时的粗细均不得超过1mm。

龙门剪床上的剪切工艺:首先清理工件并划出剪切线,将钢板放至剪床的工

作台面上,使钢板的一端放在剪床台面上以提高它的稳定性,然后调整钢板,使剪切线的两端对准下刀口,控制操作机构将剪床的压紧机构先将钢板压牢,接着进行剪切。

剪切窄料时,在压料架不能压住板料的情况下可加垫板和压板,选择厚度相同的板料作为垫板。

剪切尺寸相同而数量又较多的钢板时,利用挡板(前挡、后挡板和角挡板)定位,免去划线工序。

利用挡板进行剪切时,必须先进行试剪,并检验被剪尺寸是否正确,然后才能成批剪切。

切口断面不得有撕裂、裂纹。

机械剪切的允许偏差(mm)

6、火焰切割机下料

切割机在编程后要进行无火焰试运行,无误后正式下料切割。

要严格按照排版图和小件图尺寸下料,合理套材,降低材料消耗。

气割前,应去除钢材表面的污垢、油脂。

气割时,割件表面距离焰心尖端2-5mm为宜,距离太近会使切口边沿熔化,太远了热量不足,易使切割中断。

保证割枪火焰垂直板面。

气割时,要调好切割氧气射流(风线)的形状,使其达到并保持轮廓清晰,风线长和射力高。

数控自动气割工艺参数

切割时应根据割嘴型号在宽度方向加放割缝余量。

首件切割后应进行自检,合格后进行批量切割。

热切割面的粗糙度

切割方式材料厚度(mm)粗糙度(µm)

气割下料

≤10025 ≥100~200 50 不承受构件端部50

7、坡口加工:采用半自动火焰切割机切割坡口。

明确坡口型式,划线定位准确;半自动切割机轨道要矫直,位置准确,割枪角度准确;点火后调整切割火焰焰心与割嘴位置,使焰心与切割线对齐(偏差应控制在0.5mm以内);切割过程应根据板形及时小范围调整割枪的角度。

8、号料时应把引弧板、熄弧板一并号出,板材对接材料的引弧板、熄弧板80X80mm。

其坡口形式、厚度、材质应与母材相同。

下料时与主材一并切割完成。

9、火焰切割后须自检零件尺寸,然后标上零件号,再由质检员专检各项指标,合格后才能流入下一道工序。

气割精度要求

项目允许偏差

零件的长度长度±3.0㎜

零件的宽度板条翼、腹板:宽度±2.0㎜;零件板:宽度±2.0㎜

切割面不垂直度e t≤20㎜,e≤1㎜;t≥20,e≤t/20且≤2㎜

局部缺口深度对≤1㎜要进行磨平,对≥1㎜补焊后打磨平

表面粗糙度≤50μm

坡口允许偏差坡口±2.5°,钝边±1mm

10、锯切机械加工:

1)型钢应在经过校直后再进行锯切工作。

2)所选用的设备和锯条规格,必须满足构件要求达到的加工精度。

3)单件锯切的构件,应先划出号料线,然后对线锯切(若锯切设备为数控和设有精确定位装置的锯切设备,只需设定切割程序及要求即可)这时应考虑预留出锯槽切削宽度,一般锯槽宽度为锯条厚度加0.5-1.0mm。

4)锯切时应保持锯条在运动中的各种参数正确运转平稳,锯条在锯槽内必须为直线运动,无跳动现象和摆动现象,否则将会使锯切面精度达不到规范要求。

锯条的张力应根据锯切构件特点,调整合适。

11、美国标准AWS D1.1所认可的热切割方法为:电弧切割、刨槽方法、氧气切割共三种方法。

1)如果有把握得到无裂纹和缺口的光滑而规则的表面,以及使用机械导轨而得到准确的外形,则钢材和焊缝金属可用热切割。

2)热切割时,必须注意调节和操作设备,以免离开规定的路线而切割到切割线内。

所有切割面的粗糙度严禁超过美国国家标准规定的数值:材料厚度≤100mm,粗糙度25µm,必须用3号样块检查;材料厚度为100mm-200mm,粗糙度50µm,必须用2号样块检查。

二、质量标准:依据设计要求及上述表格中的数据进行检查。

1、外观检查:切割下料后的板条应平直,坡口或切割面应无裂纹、夹渣、分层、氧化物和大于1mm的缺棱。

零部件编号要清晰、完整、正确。

2、尺寸检查:利用直角尺,盒尺,卷尺等测量工具对下料后的零部件进行检查,其尺寸应在允许偏差范围内。

编制:审核:批准:

日期:日期:日期:。