优化管理提升马钢高炉长寿水平

高炉长寿:多项技术并用

高炉长寿:多项技术并用摘要:近20年来,我国高炉炼铁技术迅猛发展。

高炉大型化、现代化、高效化、长寿化进程加快,并已取得了令人瞩目的技术成就。

高炉长寿是现代大型高炉的重要技术特征,在我国大型高炉炼铁技术进步中,其作用尤为突出。

本文主要通过分析影响高炉长寿的因素从高炉长寿设计思想、冷却系统、耐火材料三方面入手介绍了高炉长寿的技术。

关键词:高炉;长寿技术;设计;冷却系统;耐火材料1前言新建一座大型高炉或对一座大型高炉进行改造性大修,耗资巨大,多达上亿元。

因而高炉使用寿命直接关系到钢铁工业的经济效益,高炉长寿也就顺理成章成为现代化高炉追求的目标。

随着世界各国钢铁工业技术的进步,尤其像日本这样工业发达的国家,高炉长寿技术已经取得了显著成果;有资料显示日本川崎千叶钢厂的6号高炉,一代炉龄(无中修)为20年零9个月,创造了世界高炉长寿记录。

国外大型高炉寿命在不中修的情况下可以达到11~12年之间;我国高炉寿命要低于国外高炉一般水平,一般一代炉役无中修寿命低于10年,仅有少数高炉可以实现10~15年的长寿目标。

影响高炉长寿的因素分为高炉建设和投产后的维护两个方面。

在高炉建设时采用的长寿技术,如合理的炉型、优良的设备制造质量、高效的冷却系统、优质的耐火材料是高炉能否实现长寿的基础和根本;在高炉建设投产后,高炉则是依赖高炉冶炼技术的进步和风口、内衬维修技术的发展来延长使用寿命。

因而,合理的高炉设计、高效的冷却系统、优质的耐火材料是实现高炉长寿的根本因素。

选用适宜的高炉风口设备、优质耐火材料对炉役中后期高炉损毁严重的部位进行维修是高炉长寿的次要因素。

2我国大型高炉长寿现状据不完全统计,我国高炉容积大于1000 m3的大型高炉有50余座,2000m3(3上标)以上的大型高炉有25座,这些大型高炉的生产能力约占全国炼铁生产能力的50%以上。

20世纪90年代,一批新建或大修技术改造的高炉采用了铁素体球墨铸铁冷却壁、铜冷却板、软水密闭循环冷却、陶瓷杯等现代高炉长寿技术,寿命已达到8~10年以上。

提高高炉寿命的方法与措施讲解

提高高炉寿命的方法与措施摘要:近几年,随着高炉冶炼的不断强化,延长高炉炉体寿命已成为炼铁生产中急待解决的突出问题。

根据高炉炉身、炉腰、炉腹的侵蚀机理,探讨高炉寿命问题。

指出,高炉炉身、炉腰、炉腹的结构以及冷却设备及冷却方式选择恰当,高炉才能长寿;炉役后期定期对炉衬进行局部修补,是延长高炉寿命的有效措施。

关键词:高炉寿命炉衬冷却设备前言:新建一座大型高炉或对一座进行改造性大修,耗资巨大,多达上亿元。

因而高炉使用寿命直接关系到钢铁工业的经济效益,高炉长寿也就顺理成章成为现代化高炉追求的目标。

随着世界各国钢铁工业技术的进步,尤其像日本这样工业发达的国家,高炉长寿技术已经取得了显著成果;有资料显示日本川崎千叶钢厂的6号高炉,一代炉龄(无中修)为20年零9个月,创造了世界高炉长寿记录。

国外大型高炉寿命在不中修订情况下可以达到11~12年之间;我国高炉寿命要低于国外高炉一般水平,一般一代炉役无中修寿命低于10年,仅有少数高炉可以实现10~15年的长寿目标。

影响高炉长寿的主要因素分别为高炉建设和投产后的维护两个方面。

在高炉建设投产之后,高炉则是依赖高炉冶炼技术的进步和内衬维修技术的发展来延长使用寿命。

一、高炉建设时的设计及高炉质量1、高炉设计对高炉寿命的影响一座长寿的高炉必定是精心设计、建造和仔细操作与维护的结果。

高炉炉龄主要由炉衬寿命决定,而炉衬寿命取决于设计和建造质量的最优化。

在高炉设计中均明确了高炉的设计寿命,按照设计寿命来选择设备、材料、结构以及施工工艺。

不同高炉的设计寿命是不相同的。

例如一般中小高炉的设计寿命仅5~8年,而大高炉的设计寿命则长达16年甚至20年。

当然不同设计寿命形成的设计方案导致的实际投资也是相差极大的。

2、高炉建造材料对高炉寿命的影响炉衬材质,冷却设备以及冷却水质1980年以前,255级的高炉炉缸、炉底均使用高铝质耐火砖,该砖的热稳定性及强度均高于粘土砖,但其抗碱性能较差。

实验表明,在9201200的还原气氛及有碱金属物质存在时,高铝砖和粘土砖的物相均发生变化,生成强度较低的钾霞石或钾霞石类化合物,使其体积膨胀,破裂。

浅析高炉长寿的主要因素和发展趋势

浅析高炉长寿的主要因素和发展趋势王祺刘洋(山东省冶金设计院股份有限公司,山东济南250101)工程技术(摘要】本文从高炉长寿的必要姓出发,分析了国内外高炉寿命的现取和影响高炉长孝的主要因素,提出了现代高炉长寿技术发最的最新趋势。

综合应用多种技术是实现高炉长寿的保障,也是实现我国钢铁工业可持续发展的重要途径。

鹾键阋]高炉;长寿;炉型;铜冷却壁;耐火材料我国粗钢产量的80%以上来自长高炉—转炉长流程,高炉工序在我国钢铁工业中占有极为重要的地位。

高炉能否长寿不仅对于钢铁企业的正常生产秩序和企业总体经济效益影响巨大,而目从长远来看,以减少资源和能源消耗、减轻地球环境负荷为目标的高炉长寿工艺是钢铁工业走向可持续发展的—个重要措就各国为了尽量延长高炉寿命,从设计、施工、操作和维护等方面开发了许多新技术和新工艺,取得了显著的效果。

国外先进高炉—代炉役(无中修)寿命可达十五年以上,日本川崎公司千叶6高炉●4500m3)和水岛2、4高炉都取得了20年以上的实绩。

我国高炉长寿的目标之一应该是高炉—代寿命(不中修)在20年以上,但我国高炉实际寿命寓此还有相当差距,国外高炉也还未达到这个目标。

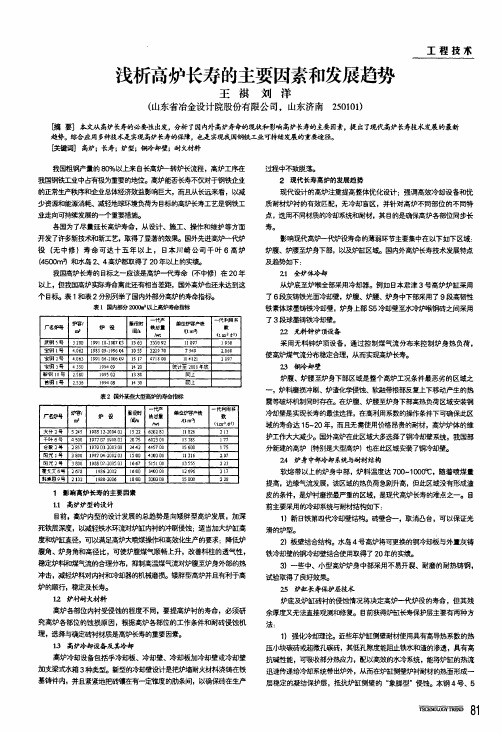

表1和表2分另眄0举了国内外部分高炉的寿命指标。

表1国内部分2000一以E高炉寿命嘴标妒孪,股役时一代产单位炉客产铁一代利用予厂名妒号炉役铁总量敬一闻鱼水吖々/w t‘I m-3d-I)武锕5号3200】P9l10.2011765156335509211097l950宝锕1号4.O∞198509-1996“105532297079492.060宝钢]号40631P9l06.2006D9151747I800l I^12l2097宝碉3号4350994091420统计至2008年底髂钢l0导25801995O]1380同上首钒1弓25拍994081430同上表2国小鞋§驮型高炉晦萌翁指标黼服役时一化产一代利用幂厂名炉号炉役铣总量单位妒窖产铣歉一间h mnr≈M(t m.3雪1)夫分2号5N5198812.2004021522621328j l I6263l3千叶6导450019770719980320756023003395】77仓数2号】8571979D3200308M4244570015600175阳光1号380019盯04200203lj0043180001l3l6207阳光2号3800l98897.2005031667515L0013555223霍芰文6号2673l98620口2600弘00邮I?696217韩瞬鼹9号2132I Ps g.2006180032800015D BD228 1影响高炉长寿的主要因素I.I高炉炉型的设计目前,高炉内型的设计发展的总趋势是向矮胖型高炉发展,加深死铁层深度,陇目蒎铁水环流对|I卢缸内衬的冲刷侵蚀:适当加大炉缸高度和炉缸直径,可以满足高炉大喷煤操作和高效化生产的要求;降低炉腹角、炉身角和高径比,可使炉腹煤司顺畅上升,改善料柱的透气性,稳定炉料和煤气流的合理分布,抑制高温煤气流对炉腹至炉身外部的热冲击,减轻炉料对内衬和冷却器的机械磨损。

保证炉缸安全为重点的高炉长寿技术

保证炉缸安全为重点的高炉长寿技术现状:据不完全的统计,去年我国就有10余座高炉发生炉缸烧穿事故,事故的不可预见性及危害的严重性给企业带来巨大的经济损失,同时严重威胁员工的人身安全。

相关技术介绍:★设计为基础,这是高炉长寿的前提(1)注意设计合适的死铁层深度。

减少铁水的纵向环流和圆周方向环流,尽量避免在铁口两侧下方300-500mm区域交汇,形成涡流;又要考虑铁水静压力对碳砖的影响。

(2)冷却系统优化设计。

冷却能力大小以及能否充分发挥作用,是决定炉缸寿命的关键因素。

工作状态良好的冷却系统能够使炉缸砌筑的耐火材料不产生过热,延长工作寿命;一些专家认为,冷却水量不足常常是炉缸烧穿的重要原因,因此,冷却系统设计时,要留有炉役后期强化冷却所需要的水量。

★严把耐材质量和施工质量关(1)重视碳砖质量:重视导热率、透气性、抗氧化率、抗碱性、抗渣铁溶蚀性等;从发生烧穿事故的高炉碳砖检测来看,普遍存在微气孔指标差、抗渣铁溶蚀性差等问题。

(2)炉缸碳砖的砌筑要严格按照规范执行,要严格控制外形尺寸、充分焙烧,避免因为侵蚀而常常形成气隙热阻,阻碍了炉缸热量的导出,甚至为铁水渗透提供了通道;(3)格外重视炭素捣打料的低温性能,尤其注意:捣打料工作温度一般较低,用高温下的导热性来评价是不科学的。

★完善监测手段,尤其在高炉薄弱部位加强监测工作良好的监测系统可以及时预警炉缸工作状态,从而采取有效措施,降低炉缸烧穿风险。

多座高炉炉缸烧穿是在没有征兆的前提下发生的。

目前要特别强调解决的主要问题:一是监测点过少,二是监测设备失灵。

★严格控制原燃料中的碱金属及锌负荷★精心操作,科学护炉(1)经常关注碳砖温度升高(2)存在气隙部位及时休风压浆处理。

高炉稳定顺行的“秘诀

高炉稳定顺行的“秘诀29个月,马钢高炉稳定顺行的“秘诀”——连续29个月高炉稳定顺行,书写了马钢炼铁历史。

这个成绩怎么取得?股份公司常务副总经理、总工程师高海潮在股份公司2022年竞争力分析大会上从历史记忆、技术先行、管理跟进、文化转变、运行效果五个方面进行了剖析。

这个剖析既有数据,也有实例;既是自身工作的总结提升,也有他山之石的学习借鉴;既有对马钢炼铁进步的喜悦,更多的是对不足的分析和对打造马钢炼铁文化的思考。

认真品读这篇文章,可以让我们更好地聚焦两大战场,奋力变革突破。

同时,也让我们深深地感受到马钢炼铁人不断创新,忠诚马钢的家园情怀。

为什么马钢大中小9座高炉可以连续稳定29个月没出问题?我想这是公司上下都十分关注的大事!我将从历史记忆、技术先行、管理跟进、文化转变、运行效果这五个方面做出阐述。

01历史记忆铁前为什么会有如此长周期的高炉稳定顺行?2007年以来,马钢每年均有炉况发生失常,最近的一次是2022年年底至2022年年初,两座4050m3高炉和一座2500m3高炉先后失常,给公司生产经营造成了很大的损失。

从2022年4月至今,公司9座高炉已实现连续稳定运行29个月!从中国钢铁协会发布的数据看,与行业平均水平比,我们的铁水成本在2022年时高出46.91元/吨,排名在行业第43位;2022年1-6月我们的铁水成本低出25.23元/吨,排名在行业第20位。

其中4050m3高炉排名在全方位对标、同口径对比下,在行业上升至第6位。

翻出2007-2022年的数据,我们共发生高炉失常32次,平均下来每年4.5次,铁产量损失210万吨,相当于原一铁总厂一年的产量。

曾几何时有一种邪说,只要市场好、高炉就要倒,我们的高炉确实是有在关键的时候发生炉况大失常的事实,公司本身就是材大于钢、钢大于铁,让人难过。

归结分析32次高炉失常的原因,我们可以看到的分类是:因高炉操作因素占了31%、因冬季因素占了25%、因原料因素占了22%、因干湿转换因素占了16%、因设备因素占了6%,但是从管理分类追下去,无论是操作、冬季、原料、干湿转换、设备,最终都能归结到人的责任上,均是因为分管方方面面的工作人员责任心和技能水平的不到位,管理的缺失,最终导致了高炉的灾难。

浅析高炉长寿技术

浅析高炉长寿技术【摘要】高炉长寿工作应从建造一座高炉开始,包括高炉的设计、材料的质量、施工的质量及进度,到开炉前的烘炉操作,开炉操作,开炉初期的强化程度,以及高炉的日常操作与维护、冷却制度的控制、炉体温度的监测,各个环节都不能有丝毫的放松。

高炉设计要保证内型合理,砖衬和冷却设备与炉内热流强度和侵蚀机理相适应。

施工过程中应管好材料质量和施工质量。

烘炉按要求进行,避免微小裂纹的产生。

加强日常操作与炉体维护的管理更会延长高炉的使用寿命。

【关键词】高炉;长寿;控制0 前言高炉长寿技术一直是炼铁工作者努力专研的课题。

一代炉龄的长短,一代炉龄内高炉的生铁产量,以及一代炉龄内高炉是否进行中修,这些直接影响生铁的成本和钢铁企业的经济效益。

特别是现在钢铁企业利润及其有限,甚至出现亏损,各钢铁企业都在寻求降本增效的措施的情况下,高炉长寿技术就尤为重要了。

日本一高炉寿命已达20多年,我们高炉的寿命照此有很大差距。

高炉长寿技术是找出影响高炉寿命因素并严格控制好每一环节。

1 高炉的设计及施工高炉的内型结构、炉体内衬结构、炉体冷却结构的设计是否合理是高炉长寿的关键。

高质量的施工是高炉长寿的保障。

1.1 高炉的内型结构合理的内型结构必须适应煤气和炉料的体积变化和运动规律,并能促使冶炼指标得到改善。

按照公式计算的内型必须与同类型高炉的生产效果进行比较,并调整各部位尺寸。

高炉内型要着重考虑风口数目、炉缸直径、鼓风机能力三者之间的关系。

风口数目按经验公式计算获得,风口数目有增多的趋势,有利于提高炉缸圆周工作的均匀化和强化冶炼。

但风口数目过多,炉缸直径大,而鼓风机能力不足时会导致燃烧带过小,吹不透中心。

从而影响高炉顺行,达不到强化的目的。

国内就有由于风口数目过多的高炉,投产后达不到预期的冶炼强度,不得不长期堵上两个风口进行操作。

1.2 高炉的炉体内衬结构高炉内不同部位内衬承受的破坏因素都是多个,炉身上部以机械冲刷为主,也有少量的碱金属和沉积碳的侵蚀,材质选择上应首选致密度大的砖,粘土砖和高铝砖均可。

11号高炉长周期稳定顺行的实践

11号高炉长周期稳定顺行的实践张艳锦(马鞍山钢铁股份有限公司)摘要:11号高炉通过加强炉的监测和维护,改善原燃料的管理工作以及优化高炉操作方法等,维持了高炉的长期稳定顺行,且毛焦比逐月下降,取得了满意的效果。

关键词:炉缸监测维护;原燃料管理;优化高炉操作0 前言11号高炉有效炉容500m3,于2004年11月30日点火投产,截止2012年8月31日,共产铁405.7274万t,单位炉容产铁8115t/m3。

设备老化、炉缸侵蚀严重,已进入炉役后期,给高炉安全生产和长期稳定顺行及进一步降低毛焦比带来了很大困难。

面对困难和严峻的市场形势,以降低毛焦比作为降低成本的抓手,进一步优化高炉操作,维持高炉的长期稳定顺行,毛焦比逐月下降,9月下降到369kg/t,取得了较好的效果。

笔者对11号高炉生产进行了总结分析,为高炉生产提供借鉴。

1 高炉炉缸的监测和维护我厂某高炉2004年11月8日投产,于2012年1月8日发生炉缸烧穿事故,烧穿时距投产7年零2个月,单位炉容产铁7316t/m3。

而11号高炉已投产近8年,单位炉容产铁8115t/m3,两项指标均大大超过前者。

因此,搞好高炉炉缸的监测和维护,确保安全生产是非常重要的。

1.1 加强铁口的维护从热流强度测定来看,铁口区域炉缸二、三层热流强度较大,是炉缸的薄弱环节。

因此,强化铁口维护是搞好安全生产的关键。

1)适当降低铁口角度,将开口机角度由15°调到12°左右。

其次,维护较深的铁口深度。

正常情况下,要求铁口深度在1800~2200mm,严禁铁口深度小于1400mm,如铁口连续小于1400mm,必须适当控制冶强,将铁口做上去。

同时杜绝跑泥,减少烧铁口。

2)定期浇注铁口孔道。

一般高炉3个月计划检修一次,检修时都要重新制作泥套,利用制作泥套的机会,将铁口孔道扩大为80mm的孔道,向里烧深约800mm,制模浇注,和泥套连成一个整体。

1.2 炉内操作1)适当提高[Si],提高渣碱度,降低[S]。

提高高炉寿命的方法与措施解析

提高高炉寿命的方法与措施解析高炉是冶金工业中重要的生产设备,其寿命的提高对提高冶金工业的效益和降低生产成本有重要意义。

下面将对提高高炉寿命的方法与措施进行解析。

1.温度控制:高炉的温度控制是关键因素之一、过高或过低的温度都会对高炉寿命造成不利影响。

应使用先进的温度控制技术和设备,确保高炉内温度在合适的范围内稳定。

2.操作管理:严格的操作管理措施可以保证高炉正常运行。

操作人员应具备专业知识和丰富经验,能够准确判断高炉运行状况并及时调整操作参数。

此外,应建立完善的操作规程和操作记录,定期对操作人员进行培训和考核。

3.炉况监测:对高炉的炉况进行实时监测是提高高炉寿命的重要手段之一、可以利用现代化的传感器和监测设备对高炉内各种参数进行监测,及时发现问题并采取措施进行修复。

4.保护涂层:高炉炉壁和冷却设备的保护涂层非常重要,可以减少高温和腐蚀对设备的影响。

选择合适的保护涂层材料,确保其附着牢固、耐高温和耐腐蚀。

同时,经常检查和修补涂层,确保其完整性和有效性。

5.水冷设备维护:高炉内的水冷设备常常受到高温和腐蚀的侵蚀,因此对水冷设备进行定期维护和清洗是非常重要的。

定期检查水冷设备的完整性和冷却效果,确保其正常工作。

6.减少炉渣侵蚀:炉渣对高炉炉壁的侵蚀是高炉寿命缩短的主要原因之一、减少炉渣侵蚀可以用于选择合适的炉渣成分和熔融性能,减少其对炉壁的腐蚀作用。

此外,也可以考虑采用有效的炉渣保护措施,如增加炉渣保护层和炉渣注入装置。

7.渣口和风口维护:渣口和风口是高炉进出料和供气的重要部位。

定期检查和维护渣口和风口,保证其通畅和正常工作。

特别是渣口易受到渣铁侵蚀,应选择合适的材料和采取防腐措施。

8.引入先进技术:改善高炉冶炼过程和设备是提高高炉寿命的重要手段。

可以引入先进的燃料喷吹技术、高效热交换设备、炉内烟气控制技术等,提高高炉冶炼过程的能效和控制精度。

综上所述,提高高炉寿命的方法与措施包括温度控制、操作管理、炉况监测、保护涂层、水冷设备维护、减少炉渣侵蚀、渣口和风口维护以及引入先进技术等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第26卷增刊2016年12月安徽冶金科技职业学院学报Journal of Anhui Vocational College of Metallurgy and Technology Vol.26Dec.2016优化管理提升马钢高炉长寿水平徐川,王锡涛(马钢股份公司炼铁技术处安徽马鞍山243000)摘要:当前,马钢大高炉已连续实现31个月稳定顺行,今后一段时间内,如何在保证炉况稳定的前提下,做好高炉长寿工作,有效延长高炉炉龄是我们马钢炼铁管理、技术人员必须面对、解决的新课题。

关键词:管理;马钢;高炉;长寿中图分类号:TF54:F273.1文献标识码:A 文章编号:1672-9994(2016)增刊-0097-03收稿日期:2016-11-05作者简介:徐川(19-),男,马钢股份公司炼铁技术处高炉技术室,助理工程师。

随着市场竞争环境的日趋严峻,高炉长寿技术日益受到钢铁企业的重视,它已成为企业效益提升的关键因素所在。

近年来国内外先进钢铁企业在高炉长寿技术上已取得一定的进步,国外先进高炉一代炉役寿命普遍超过20年,单位炉容产铁超过18000t /m 3,;国内先进钢企高炉的炉役达到15年,单位炉容产量接近12000t /m 3。

当前,马钢大高炉已连续实现30个月稳定顺行,今后一段时间内,如何在保证炉况稳定前提下做好高炉长寿工作,有效延长高炉炉龄是我们马钢炼铁管理、技术人员必须面对、解决的新课题。

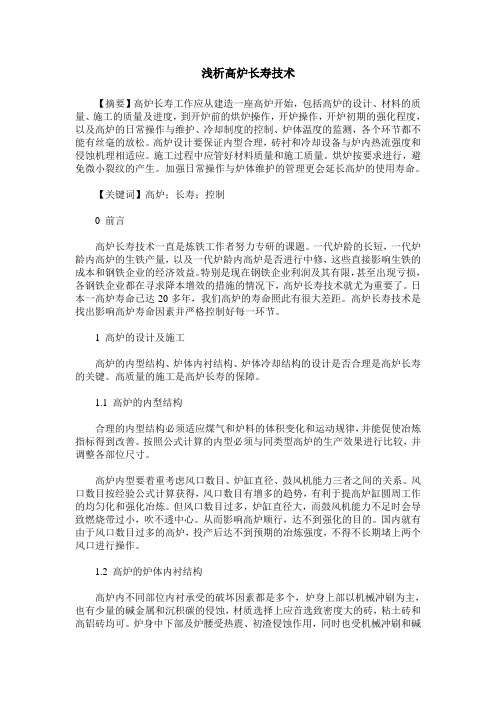

1马钢高炉长寿工作现状马钢除了新建的4#高炉以外,其余全部高炉均进入设计炉役的中晚期,表1为马钢大高炉炉役及单位容积产铁量。

经过调查,影响马钢高炉长寿的不利因素主要有以下几点:表1马钢高炉炉役及单位容积产铁量炉号开炉时间炉役(至今年8月)产量(t )单位炉容产铁(t /m 3)1#炉2007/2/279年6个月2073687382952#炉2003/10/1312年10个月28065493112263#炉2004/4/2812年5个月1102318811023A 炉2007/2/89年7个月294629397366B 炉2007/5/249年3个月2845675171141.1马钢高炉炉缸现状2014年以来,马钢有多座大高炉相继出现炉缸水温差异常上升情况,其中情况较为严重的是二铁总厂1、2#高炉:1#高炉2015年中修后,炉缸2层水温差异常升高,位置分布于3个铁口的下部区域,对应的8块冷却壁分别是2层1、2、15、16、19、20、29、30号,波动变化最大的是1#铁口下部的1、2、29、30号区域。

以2层30号波动最为明显。

2016年8月24日达最高值0.82ħ,热流强度为13.4kW /m 2超过报警值。

在采取措施后,炉缸水温差目前控制在0.4-0.55ħ左右。

2#高炉自2015年4月以来,炉缸二层14、13、30号冷却壁水温差先后超过1.5ħ,改高压水后回归正常。

2016年1月起,2号铁口区域炉缸二层12、10、11号和三层11、12、13号冷却壁水温差先后达到1.5ħ,改高压水后水温差依然不能受控,尤其是2层12号冷却壁水温差突破警戒值,达到0.83ħ(热流强度>12kw /m 2),高炉被迫休风堵风口,休止2号铁口,降低冶强,水温差才得以控制,目前2#高炉已处于护炉保产模式。

1.2马钢高炉炉体现状马钢大高炉均存在不同程度的炉体冷却壁破损情况,其中又以二铁总厂3#高炉炉体破损状况最为严重:3#高炉2004年投产,共16段冷却壁,2014年3月中修更换了8、9段冷却壁,自2015年3月开始,冷却壁的破损情况加剧,6 12层的破损率在50%以上,局部区域破损达90%,虽然高炉采取了包括拆分、穿管、压浆造衬、打炮弹头等技术手段减少破损和维护冷却系统的功能,但炉体冷却壁的大量破损很难从根本上去控制。

进入2016年情况进一步加剧,风口、铁口淌水已经影响到正常生产,由于漏水严重,炉内操作应对难度大,几次出现炉凉,炉况恢复困难的情况,目前3#高炉已被迫提前启动大修程序,先于2#高炉停炉大修。

1.3大高炉炉底板状况三铁总厂两座大高炉,投产后三年多相继出现炉底板上翘的情况,当前炉底板四周翘起与基础之间距离高达200mm以上,高炉的长寿与安全生产存在很大隐患,公司高度关注,多次组织与相关单位进行研讨,对应力监控系统进行了重新标定,基于当前不多的数据分析,初步得出了炉底板上翘的主要因素为:炉缸热应力,盲板力,有害元素侵蚀等共同造成了炉底板上翘(明确的原因仍在摸索当中)。

目前已采取了诸如:控制有害元素入炉,增强高炉炉缸周向均匀性,炉底设置螺栓作为受力的载体,通过箱型梁压制炉壳上涨等方法来控制炉底板上翘的趋势。

2目前已采取的措施2.1重新梳理修订高炉炉缸监控管理办法2014年底在公司统一部署下,技术处对公司所有高炉的炉缸状况进行了调查,在此基础上对各炼铁总厂的高炉炉缸管理办法进行了梳理、修订,马钢各高炉根据新的管理办法,加强了对炉缸监控的监控力度,并陆续按照《高炉炉缸烧穿事故专项应急预案》的程序,周期性组织应急演练,从管理和制度上加强高炉炉缸的监控力度。

2.2完善优化高炉炉缸监控管理随着炉役进入中晚期,马钢各高炉均存在炉缸热点偶大量损坏的情况,近年来通过检修机会,各高炉均对损坏的热电偶进行了补充,并加装冷却水流量计,目前已基本完备,通过完善监控设备的方式来强化炉缸区域的监控。

另外引入高炉炉缸侵蚀模型(二铁2#炉,三铁A、B炉)对炉缸侵蚀状况进行在线监控和在线分析,在加强特定区域冷却强度,配合摄像监控手段的基础上,根据实际情况及危险程度调节人工测量次数,做到及时发现征兆,及时采取措施。

2.3采用技术手段强化炉缸管理考虑到当前马钢高炉的炉缸侵蚀多集中在铁口区域。

在日常出铁操作中,在泥炮头部加入富钛矿炮泥,使得铁水含钛维持0.12%左右的水平。

稳定铁口深度,使铁口区域始终得到泥包稳定保护,控制好出铁,降低铁口区域渣铁环流和铁口涡流,从而减轻对铁口区域侧壁碳砖的冲刷。

2.4合理平衡高炉冶强与长寿的矛盾高冶炼强度与高炉长寿本身是互相矛盾的,而控制冶强目前被认为是较为有效的高炉护炉方式之一。

以二铁总厂2#高炉为例:2016年1月2#铁口区域二、三层冷却壁改高压水后水温差依然不能受控时,高炉及时休风,堵对应的风口,并休止2#铁口,同时减风控氧调整送风参数,通过降低冶强,减少渣铁环流的方式,高炉炉缸冷却壁水温差上行的趋势得到有效控制。

但是这种长期堵2-3各风口操作的护炉方式,对高炉的稳定顺行存在一定影响,需要合理的送风参数及操作炉型加以配合,对高炉的日常操作水平要求较高。

2.5强化铜冷却壁的日常维护管理在高炉日常生产当中,根据铜冷却壁破损漏水的大小,及时减少破损水管向炉内漏水。

利用高炉检修机会修复、替换损坏冷却壁内部冷却水管,安装微冷却器来增加该区域冷却强度。

通过以上方法,部分恢复炉体冷却壁的功能,增加高炉中部冷却强度。

配合周期性对冷却壁集中区域进行压浆造衬,这样可以在一段时间可保持炉内渣皮和操作炉型的相对稳定。

3关于马钢高炉长寿的思考3.1提升高炉操作、管理水平确保炉况稳定顺行高炉长周期稳定顺行是其高效长寿的根本,从宝钢3#炉看,长时间维持稳定顺行,很少发生崩塌料和管道,年崩料次数几乎都小于10次。

煤气利用率一直维持在51.5%以上,为宝钢3#炉长寿奠定了基础。

近两年来马钢大高炉在保持炉况稳定顺行方面取得长足进步,后期我们要继续以高炉体检制为载体,不断提高对高炉炉况的驾驭能力,确保炉况持续稳定,为马钢高炉长寿打好基础。

3.2优化高炉操作制度高炉下部送风制度是高炉顺行的基础,合理的炉腹煤气量、回旋区长度、鼓风动能等关键参数,可·89·安徽冶金科技职业学院学报2016年增刊确保高炉一次煤气流趋向中心,且径向分布均匀,保证死料柱的透气和透液性,在炉缸活跃的同时,减缓炉缸渣铁环流对炉缸侧壁侵蚀,有利于高炉炉缸长寿。

合理的上部制度,就是控制适宜的边缘煤气流,边缘气流的强弱直接影响高炉炉体冷却设备的寿命以及炉况的稳定。

边缘气流过盛,对炉墙侵蚀冲刷加剧,容易烧损冷却壁,如现在的二铁3#炉。

边缘气流不足,煤气流通道不畅,容易出现崩料甚至管道,同样容易损坏冷却壁,如二铁1#炉第二代投产以来进行2次中修更换8-13层破损的冷却壁和9-12层炉皮。

因此,控制适宜边缘煤气流也是实现高炉高效长寿的重要环节之一。

我们要通过不断交流学习先进企业操作经验,摸索确立适合马钢高炉的合理上下部操作制度,形成合理的煤气流分布,从而有效提高马钢的高炉炉龄。

3.3持续优化高炉冷却系统的能力立足当前马钢高炉冷却设备现状,配合炉内操作,提升马钢高炉炉体冷却系统的效率,继续做好高炉冷却壁加装微冷器和冷却壁功能恢复的工作,定期开展炉体压浆造衬,恢复稳定合理的高炉操作炉型。

同时利用即将进行的3#高炉大修机会,对炉体、炉缸冷却壁的破损机理进行研究。

以及与设计单位的交流和沟通,继续研究炉底板上翘机理和应对处理。

另外加强与并借鉴其它钢铁企业的设计和操作实践,优化马钢高炉的设计炉型,从源头上提高马钢高炉冷却系统的寿命和能力,也为今后马钢高炉的长寿工作积累数据和经验。

目前国外很多高炉在炉身中下部到炉腹冷却系统的采取冷却板的冷却方式,取得非常好的效果,国内采取这种设计的有太钢6#炉于2013年11月投产,目标是一代炉龄15年以上无中修。

3.4加强交流尝试延长高炉寿命的不同方法风口喂线技术曾经在二铁总厂1#高炉实施过,从停炉后炉缸状况的调查情况看,该技术对保护炉缸有一定的效果,后期可以考虑在铁口使用含钛炮泥的同时,从高水温差区域对应风口加入含钛物料,上下配合在炉缸相应区域有效生成Ti(C,N)沉淀物,从而提升高炉的护炉效果。

4结语目前高炉的长寿工作越来越受到钢铁企业的重视,是企业效益的重要组成部分,对钢铁企业的生产经营有着重大影响。

由于高炉长寿是一项系统工程,马钢高炉工作者应该在长期积累基础上,不断改进,提升管理水平,并形成系统且有效的技术,有效实现马钢高炉长寿目的。

参考文献[1]项钟庸,王筱留.高炉设计———炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2007:195-245[2]周传典.高炉炼铁———生产技术手册[M].北京:冶金工业出版社,2003:217-312[3]温太阳.高效长寿高炉炉缸维护技术探讨[J].炼铁,2014,33(2):33-36[4]马洪斌,刘国友,王效东.首秦1号高炉冷却壁漏水炉冷处理实践[J].炼铁,2014,33(2).13-16·99·徐川,王锡涛:优化管理提升马钢高炉长寿水平。