浮法玻璃制造工艺

《浮法玻璃技术》课件

浮法玻璃能够承受自然环境中的风吹雨打、紫外线等影响,不易老化。

热学性能

热稳定性

浮法玻璃具有较好的热稳定性,能够在 较大温差下保持其形状和尺寸的稳定性 。

VS

导热性

浮法玻璃的导热性能适中,既能够将热量 传递,又不会在短时间内迅速散失。

04

浮法玻璃的生产设备与设施

原料加工设备

原料破碎设备

用于将块状原料破碎成小 块,以便于运输和混合。

浮法玻璃在建筑行业的应用案例

国家大剧院

01

采用高性能浮法玻璃制作的大剧院穹顶,具有优异的隔热、隔

音和采光性能。

上海中心大厦

02

采用高强度浮法玻璃制作的外幕墙和观光电梯轿厢,提高了建

筑的抗震性能和ห้องสมุดไป่ตู้全性。

北京奥运场馆

03

调光玻璃和智能玻璃在奥运场馆中的应用,实现了室内光照度

的自动调节和节能控制。

THANK YOU

1 2 3

高强度玻璃

通过在玻璃成分中添加特殊元素,提高玻璃的抗 冲击性能和耐久性,适用于高层建筑和车辆风挡 等领域。

调光玻璃

利用液晶技术或电致变色技术,实现在一定电压 下玻璃透明度的可调节,广泛应用于室内隔断、 窗户和幕墙等领域。

智能玻璃

集成温度感应、光照感应等多种功能,实现自动 调节透明度、反射率和热量传导等功能,提高建 筑的自适应性和节能性。

拉引

熔融的玻璃液在锡槽中形成一定厚度的玻璃带。

冷却与硬化

通过控制冷却速度来控制玻璃带的硬化速度。

退火与冷却

退火

在特定的温度和时间条件下,对玻璃带进行热处理,以消除 其内部的热应力。

冷却

将退火后的玻璃带从锡槽中拉出,并快速冷却,使其硬化成 为浮法玻璃。

超白浮法玻璃生产的工艺控制

超白浮法玻璃生产的工艺控制摘要:在超白浮法玻璃的生产过程中,工艺控制是确保产品质量的重要环节。

本文通过分析超白浮法玻璃生产的工艺技术,并阐述了超白浮法玻璃生产的工艺控制方法,希望可以为超白浮法玻璃的生产提供一定的参考意见。

关键词:超白浮法玻璃;生产;工艺控制引言:超白浮法玻璃是一种具有高透明度和良好光学性能的玻璃材料,广泛应用于光学仪器、建筑和电子产业。

它的生产工艺控制是保证产品质量的关键环节。

1、超白浮法玻璃生产的工艺技术超白浮法玻璃是一种具有高透明度的玻璃,其被广泛应用于建筑、汽车制造和光电子等领域,它的制造工艺主要包括原材料选取、熔化和成型三个步骤。

首先,超白浮法玻璃的原材料主要是硅砂、石灰石、碱和不同的辅助剂,这些原材料经过严格的筛选和配比,以确保制造出高质量的超白玻璃;接下来是熔化过程,原材料经过干燥和预热后,被送入巨大的熔融炉中,通常在温度超过1500摄氏度的高温下进行,在熔融炉中,原材料逐渐熔化并混合在一起,形成玻璃熔体,这个熔体会在炉中被搅拌和均质化,以保证玻璃的均匀性和稳定性。

最后是成型过程。

熔融的玻璃熔体会从熔融炉中流出,进入一个装有液氮的浮法池。

在浮法池上方,玻璃熔体会以稳定的速度流动,并逐渐冷却和凝固。

这个过程中,玻璃熔体的表面张力和液氮的作用,使得玻璃熔体能够平整地铺展在浮法池上,并逐渐形成一块厚度均匀的玻璃板。

在整个制造过程中,还需要对熔融炉和浮法池的温度、厚度调节、流速等参数进行精确的控制,以确保所生产的超白浮法玻璃具有一致性和高质量。

2、超白浮法玻璃生产的工艺控制方法2.1原材料控制首先,通过深入了解原材料的物理化学性质和特性,选择质量一致、纯度高的原材料,同时,建立严格的原材料供应商评估体系,确保从可靠的供应商采购原材料,避免不合格原材料进入生产过程。

其次,根据不同的产品要求和配方,合理确定原材料的比例,确保各种组分在合适的范围内,此外,还需制定详细的操作规范,严格遵循投料工艺要求,确保每次投料的准确性和稳定性。

浮法玻璃工作原理

浮法玻璃工作原理

工作原理

就是两种液体比重不同,一个浮在上面,比重大的在下面

浮法玻璃成型在锡槽,即熔化好的玻璃液由溢流道、流槽连续不断地流人锡槽,在锡液面上摊开并在传动辊子的牵引下向前漂移,在一定的温度制度下,依靠表面张力和重力,完成摊平、展薄。

冷却后,玻璃由过渡辊台托起,离开锡槽进入退火窑,最后经过横切、检验、装箱。

特殊的工艺,生产出的浮法玻璃具有质量好、品种多、产量高、作业周期长的特点。

浮法玻璃大致可分为以下两种:

无色透明浮法玻璃:透明浮法玻璃是熔化均匀的玻璃液经过流道进入锡槽,因自身重力和表面张力玻璃液在熔融锡液表面自然摊平成为玻璃带,通过外力拉引和温度调整制成。

特性:

表面平滑无波纹,透视性佳。

规格可做弹性配合,减少切片损失。

可提供制造各种加工层次之素材。

用途:

建筑用

镜板

家具、装饰用

光学仪器用车辆用。

浮法玻璃生产的工艺

202X

浮法玻璃生产的工艺流程

玻璃的成型

原料与配合料的制备

原料的加工

玻璃熔融

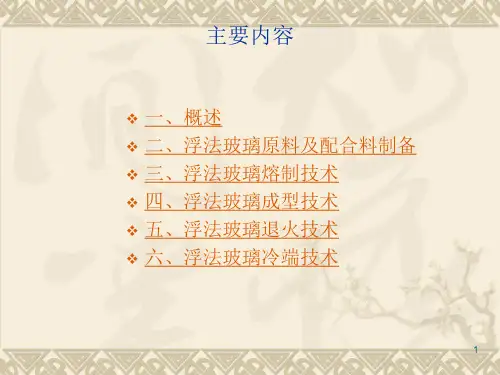

主要内容

玻璃的退火

玻璃概述

一次退火:玻璃在成型后直接进入退火炉

玻璃的熔制过程

3

浮法玻璃池窑的结构

1

玻璃的原料和配合料制备过程

5

玻璃退火目的和退火工艺

4

玻璃浮法成型控制参数和锡液性质

本章学习小结

简述浮法玻璃成型的过程。

作业

玻璃熔制主要有哪些过程?

单击此处添加正文,文字是您思想的提炼,请尽量言简意赅的阐述观点。

纯碱(Na2CO3)和芒硝(Na2SO4)

(4)引入CaO的原料

石灰石、方解石,要求CaO≥50%,Fe2O3<0.15%

(5)引入MgO的原料

白云石,要求MgO≥20%,CaO≤32%,Fe2O3<0.15%

01

02

03

澄清剂

01

(7)着色剂

(8)乳浊剂

2.配合料的制备

配合料制备的质量控制:

2

存在于玻璃液中的气体状态: 可见气泡、物理溶解的气体、化学结合的气体

3

玻璃液澄清目的:排除可见气泡

4

影响玻璃液澄清的因素: 玻璃液的粘度、表面张力,澄清剂种类,澄清温度, 炉气压力与成分等

5

澄清剂种类及作用机理:变价氧化物、硫酸盐类、卤化物类

6

对普通钠钙硅玻璃,此阶段温度可低于澄清温度

玻璃液均化过程包括: 不均体的溶解与扩散的均化过程 玻璃液的对流均化过程 因气泡上升而引起的搅拌均化作用

浮法玻璃锡面可摖试印记

浮法玻璃锡面可摖试印记1. 什么是浮法玻璃浮法玻璃是一种常见的玻璃制造工艺,也是制造平板玻璃的主要方法之一。

它由法国化学家法维尔于1952年发明。

浮法玻璃制造工艺通过在锡槽中浇注玻璃原料,使其在锡面上浮起并逐渐形成平整的玻璃片。

这种方法制造的玻璃表面非常平滑,质量稳定,广泛应用于建筑、汽车和电子等领域。

2. 浮法玻璃的锡面浮法玻璃的锡面是指浮法工艺中玻璃原料与锡接触的一侧,也是玻璃片最终的正面。

锡面的质量对于玻璃的外观和性能有着重要影响。

通常情况下,浮法玻璃的锡面应当是光滑、平整且无瑕疵的。

3. 浮法玻璃锡面可摖试印记的意义浮法玻璃锡面可摖试印记是一种用来评估锡面质量的测试方法。

试印记是通过在锡面上留下一定形状的痕迹,来观察和评估锡面的质量。

这种测试方法可以帮助制造商了解锡面的平整度、光洁度以及可能存在的缺陷,进而改进生产工艺,提高产品质量。

4. 浮法玻璃锡面可摖试印记的制作方法浮法玻璃锡面可摖试印记的制作方法如下:1.准备试印记模具:根据需要制作不同形状的试印记模具,常见的形状有圆形、方形、椭圆形等。

2.清洁锡面:使用专用清洁剂和工具清洁锡面,确保表面干净无尘。

3.定位模具:将试印记模具放置在锡面上,确定位置和方向。

4.施加压力:使用适当的工具,施加适量的压力,将试印记模具压在锡面上。

5.移除模具:小心地将试印记模具从锡面上取出,留下清晰的试印记。

6.观察和评估:观察试印记的形状、边缘和表面质量,评估锡面的平整度和光洁度。

5. 浮法玻璃锡面可摖试印记的评估标准浮法玻璃锡面可摖试印记的评估标准通常包括以下几个方面:1.形状完整度:试印记的形状应当清晰、完整,没有明显的变形或缺陷。

2.边缘质量:试印记的边缘应当光滑、锐利,没有毛刺或裂纹。

3.表面质量:试印记的表面应当平整、光滑,没有明显的凹凸或瑕疵。

4.尺寸一致性:同一批次的试印记应当具有相似的尺寸和形状,尺寸偏差应在可接受范围内。

6. 浮法玻璃锡面可摖试印记的应用领域浮法玻璃锡面可摖试印记的应用领域包括但不限于以下几个方面:1.质量控制:试印记可以用来评估浮法玻璃锡面的质量,帮助制造商控制产品质量,提高生产效率。

精选浮法玻璃生产工艺流程

3、浮法玻璃中各种氧化物的作用 CaO:它能加速玻璃的熔化和澄清过程,并提高玻璃的机械强度、硬度及化学稳定性。适量的CaO在高温时能降低玻璃液的粘度,有利于熔化和澄清,低温时增加玻璃液的粘度,即可以调整玻璃的料性,加快玻璃硬化速度,有利于玻璃的快速成型。因此浮法玻璃成分中采用较高含量的CaO来适应浮法生产工艺高速拉引、快速成型的要求。但CaO会增加玻璃的析晶倾向,因此玻璃中CaO的含量也不宜太大,如大于10%则会使玻璃发脆,成型难度增大。

二、浮法玻璃原料及配合料制备

3、浮法玻璃中各种氧化物的作用 MgO:适量的MgO可降低玻璃的高温粘度,降低玻璃的析晶倾向和析晶速度,提高机械强度和化学稳定性,对提高玻璃的热稳定性也有良好的影响。MgO对玻璃的粘度有复杂的作用:当温度高于1200℃时,会使玻璃液的粘度降低;而在1200~900℃之间,又有使玻璃液的粘度增加的倾向;低于900℃,反而使玻璃的粘度下降。因此,玻璃中的MgO含量也不宜太大。

一、概述

ቤተ መጻሕፍቲ ባይዱ

3、浮法工艺的优缺点 (4)易于科学化管理和实现全线机械化、自动化,劳动生产率高。 (5)连续作业周期长,有利于稳定的生产。 浮法工艺的主要缺点是基建投资和占地面积比较大,同一时间里只能生产一种厚度的产品,偶然事故可能造成全线停产,因此必须要求严格的科学管理制度,使全线的人员和设备、器件、物料都保持良好状态。

二、浮法玻璃原料及配合料制备

3、浮法玻璃中各种氧化物的作用 Fe2O3:在无色透明浮法玻璃生产中,Fe2O3纯属有害杂质,它能使玻璃着成黄绿色而影响玻璃的光学性能。玻璃成分中的铁含量不仅影响到玻璃的色泽,而且影响到玻璃液的粘度、透热性、硬化速度等性能。钠-钙-硅玻璃中的Fe一般以Fe2+或Fe3+状态存在。 Fe3+离子着色很弱,使玻璃产生淡黄色。而Fe2+会使玻璃产生淡蓝色,着色能力比Fe3+高10倍左右。因此,在生产无色透明浮法玻璃时,成分中的含量及稳定性要严加控制。目前高档无色浮法玻璃制品中Fe2O3≤0.08%。

浮法玻璃生产工艺

浮法玻璃生产工艺

浮法玻璃是一种生产平板玻璃的工艺。

其生产过程如下:

原料准备:将石英砂、碳酸钠、石灰石等原料按比例混合,并在高温下熔化。

熔化:将混合后的原料倒入一个加热的浮法槽中。

在槽中,玻璃原料被加热到约1600°C 的温度,使其熔化。

浮法:在槽中,熔化的玻璃液薄薄地铺在一层液态锡上,形成一块平坦的玻璃表面。

这个过程被称为浮法。

退火:将形成的玻璃板冷却,并经过一个加热的退火炉处理,以消除内部的应力,使其变得更坚固。

切割:切割成需要的尺寸和形状。

浮法玻璃的生产工艺简单,效率高,可生产出平整度高、厚度均匀的玻璃板。

因此,它被广泛应用于建筑、汽车、家具和电子设备等领域。

优质浮法玻璃生产过程的原料质量控制

优质浮法玻璃生产过程的原料质量控制摘要:浮法玻璃是一种常用的平板玻璃,广泛应用于建筑和汽车行业。

本文通过分析浮法玻璃生产过程,随后就针对原材料的质量控制进行了详细地讨论,包括原料选择、供应商评估和质量测试等方面,最后,提出了优化原料质量控制的建议,以进一步提高浮法玻璃的品质和性能。

关键词:浮法玻璃;生产;原料;质量引言:浮法玻璃是一种通过在熔融金属上浮液析出、冷凝形成的平板玻璃。

该工艺具有高效、成本低等优点,因此在建筑和汽车行业得到了广泛应用。

然而,浮法玻璃的质量和性能受到原材料的影响,因此进行原材料质量控制非常重要。

1、浮法玻璃生产过程浮法玻璃是一种常见的玻璃制造工艺,被广泛应用于建筑、汽车和电子等行业,其生产过程可分为:取原材料(石英砂、碱性氧化物和石灰石),并实施精细加工和筛分,借助高温,将原材料混合放置玻璃熔窑,此时熔窑中的原材料逐渐融化,形成玻璃的熔融池,然后,通过盖子或者体积可调整的罐底,将玻璃熔融池顶端的玻璃液均匀地流出,形成一层均匀且平整的玻璃带,接着,玻璃带进入冷却区,被快速冷却,而玻璃带经过切割、打磨等加工工序,最终得到符合要求的玻璃产品。

浮法玻璃生产过程高度自动化、效率高,产量大,可以满足大规模生产的需求,同时,在现代玻璃行业飞速发展的趋势下,也为人们的生活带来了很多的便利。

2、原材料质量控制2.1原料选择为了获得优质的浮法玻璃产品,选择合适的原料至关重要。

浮法玻璃的主要原料包括高纯度的二氧化硅、碳酸钠、石灰石等,在选择二氧化硅时,需要确保其纯度高、颗粒度均匀,并符合工艺要求,碳酸钠和石灰石则需要具备一定的化学纯度,以确保产品的化学稳定性。

此外,还应对原料进行细致分析,确保没有污染物和其他杂质,通过精确的原料选择,可以为后续生产工艺的顺利进行提供基础。

2.2供应商评估选择合适的供应商不仅可以保证原料供应的稳定性,还可以提供质量上乘的原料,供应商的评估应包括以下几个方面:(1)评估供应商的信誉度和资质,包括其注册资金、生产设备和生产能力等;(2)考察供应商的质量管理体系和质量控制措施,确保其具备相关的认证和合规性;(3)了解供应商的产品质量和服务质量,通过参观生产基地或者与供应商进行沟通交流来获得准确的信息。

浮法玻璃一窑两线工艺流程

浮法玻璃一窑两线工艺流程英文回答:The float glass process is a widely used method for manufacturing flat glass sheets. It involves two production lines running simultaneously in a single glass furnace. Let me explain the process in detail.First, the raw materials, such as silica sand, soda ash, limestone, and dolomite, are mixed together and melted in the furnace at a temperature of around 1600°C. This molten glass is then poured onto a bath of molten tin, which acts as a liquid mirror. The glass floats on top of the tin, hence the name "float glass."As the glass floats on the tin bath, it spreads out and forms a continuous ribbon. The thickness of the glass is controlled by the speed at which it is pulled out of the furnace. The glass ribbon then goes through a series of rollers to ensure its smoothness and uniform thickness.Once the glass ribbon has solidified, it is transferred to the annealing lehr, where it is slowly cooled to relieve any internal stresses. This process is crucial to ensure the glass's strength and durability.After annealing, the glass ribbon is cut intoindividual sheets of desired sizes. These sheets are then inspected for any defects or imperfections. Any defective sheets are rejected, while the good ones move on to the next stage.The next stage involves further processing of the glass sheets, such as grinding, polishing, and coating. These processes are carried out to meet specific requirements for different applications, such as architectural glass, automotive glass, or solar panels.Once the sheets are processed, they are packed and prepared for shipment to customers. The finished glass products are then used in various industries, including construction, automotive, electronics, and solar energy.中文回答:浮法玻璃是一种广泛使用的制造平板玻璃板的方法。

浮法玻璃生产工艺技术

浮法玻璃生产工艺技术:原料的加工--配合料的制备--玻璃的溶质--玻璃的成型--玻璃的退火--玻璃的切裁,检验包装--玻璃的存储运输。

平板玻璃成型方法的分类:垂直有槽引上法,垂直无槽引上法,压延法,平拉法,浮法。

所谓浮法:熔融玻璃液漂浮在熔融锡槽液表面成型平板玻璃法。

玻璃成分设计原则:1,玻璃成分必须在相图中的玻璃形成区,可以形成玻璃而不析晶,。

2玻璃性质必须达到要求的指标.3必须符合工艺性能的需要_熔制,成型,退火等工艺要求,4,必须符合绿色设计,绿色制造。

绿色产品的要求,保护环境环境协调。

5,原料能大量供应,质量稳定,生产成本低廉。

浮法玻璃成分的特点:高钙,浮法玻璃拉引速度快在成型中必须采用硬化速度快的短性玻璃成分,即调整Cao到4%~8%。

中镁,Cao的增加使玻璃发脆并易析出硅灰石,需要Mgo控制在4%左右以改变玻璃的析晶性能。

低铝。

铝能增加玻璃的粘度不利于均化和澄清,所以在1.3%以下。

微铁:熔化时着色能力强的Fe2+被氧化成着色能力弱的Fe3+但在锡槽又被还原成fe2+,因此严格控制在0.1%以内。

什么是原料,选料的原则是什么:引入玻璃中主要成分的原料,原则1玻璃的质量要符合要求,成分粒度氧化还原值,水分。

2易于加工处理3成本低廉,储量丰富供应可靠4对耐火材料的侵害小5尽量采用适用于熔制和无害的原料。

玻璃厂选用钾长石引入Al2O3的原因:钾长石不仅可以提供Al2O3,同时可以引入部分的碱。

节省成本。

由于混碱效应和钾能改善玻璃的光泽。

所以企业侧重于钾长石。

玻璃厂为什么倾向于重质碱作为引入Na2O的原料:1,颗粒大,表面致密,吸潮性轻。

2密度大节省包装,省空间。

3粒级少,储存称量混合过程中减少飞尘和分层。

4改善操作环境,减少对耐火材料的侵蚀,提高熔窑寿命。

对于主要原料的要求:同一批原料,化学组成波动小。

相邻批次要求化学组成要向近。

芒硝作为澄清剂时加入碳粉的原因:1降低硫酸盐分解温度,提高分解速率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浮法玻璃制造工艺

当今世界上有三种类型的平板玻璃:平拉,浮法,压延。

浮法玻璃在目前玻璃生产总类中占百分之九十以上,是世界建筑玻璃中的基础建筑材料。

浮法玻璃生产工艺创立于1952年,为高品质玻璃生产设立了世界标准。

浮法玻璃工艺包括五个主要步骤:

● 配料

● 熔化

● 成形和镀膜

● 退火

● 切割和包装

I : 配料

配料是第一阶段,为熔化制备原材料。

原材料包括砂,白云石,石灰石,纯碱和芒硝,用卡车或火车源源不断的运达。

这些原材料都是储存在配料房中。

料房中有料仓,料斗,传送带,溜槽,集尘器,以及必要的控制系统,控制着原料的输送和配合料的混合。

从原料送到料房的那一刻起,它们是在不断的移动中。

在配料房内部,一条长长的平传送带将原材料按次序从各种原料的料仓中一层层地连续地输送到斗式提升机,然后再送往称量装置以检测其复合重量。

回收的玻璃碎片或生产线回头料会加到这些成分中。

每份配合料含有大约10-30 %的碎玻璃。

干燥的材料加入混合机中搅拌成配合料,搅拌好的配合料通过传送带从配料房中送到窑头料仓储存,然后用加料机以控制的速率加入熔窑中。

图1:典型的玻璃成分

图2: 碎玻璃堆场

图3: 用料斗将混合好的原料送入高达1650度的熔窑进口端II : 熔化

典型的熔窑为有六个蓄热室的横火焰熔窑,大约有25米宽62米的,每天的生产能力为500吨。

熔窑的主要部分是熔化池/澄清池, 工作池, 蓄热室和, 和小炉,如图4 所示,由特种耐火材料建成,外框有钢结构。

配合料由加料机送到熔窑的熔化池中,熔化池靠天然气喷枪加热到1650度。

熔融的玻璃从熔化池经澄清池流到卡脖区域,搅拌均匀。

然后流入工作部,慢慢冷却降至大约1100度,使其在达锡槽之前达到正确的黏度。

图4: 典型的熔窑截面图

III : 成形和镀膜

将澄清好的玻璃液成型成玻璃板的过程是一个按材料的自然倾向机械操纵的过程,这种材料的自然厚度为6.88毫米厚。

玻璃液从熔窑通过流道区域涌出,由一个叫做闸板的可调节门控制其流量,闸板深进玻璃液± 0.15毫米左右。

它浮在熔融的锡液之上- 因此叫做浮法玻璃。

玻璃和锡互相不起反应,而且可以分离开;它们在分子形式上相互抵制的特性使玻璃极其光滑。

锡槽是一个密封在受控的氮和氢气氛的单元。

它包括支撑钢,顶罩壳和底壳,耐火材料,锡和加热元件,还原气氛,温度传感器,计算机工艺控制系统,大约8米宽,60米长,生产线速度可达25米/每分钟。

锡槽载有近200吨纯锡,平均温度为800℃。

当玻璃在锡槽入口的末端形成一个薄层,称为玻璃板,两边各有一系列的可调拉边机进行操作。

操作人员用控制程序设定退火窑和拉边机的速度。

玻璃板的厚度可在0.55 到25 毫米之间。

上部分区加热原件用来控制玻璃温度。

随着玻璃板连续不断地流经锡槽,玻璃板的温度会逐渐下降,使玻璃变的平坦平行。

在这一点上,可以用AcuraCoat® 热解CVD 设备在线镀反射膜,LOW E 膜,太阳能控制膜,光伏膜,以及自洁膜。

这时玻璃已准备冷却。

图5:锡槽横截面

图6: 玻璃在熔融锡液上摊成薄层,与锡液保持分离,成型成板状。

靠吊挂的加热元件提供热,靠拉边机的速度和角度控制玻璃的宽度和厚度。

IV : 退火

当成型的玻璃离开锡槽时玻璃的温度为600度。

如果玻璃板放在大气中冷却,玻璃表面会比玻璃内部冷却的快,这样就会造成表面严重压缩,使玻璃板产生有害的内应力玻璃在成型前后的受热过程也是内应力形成的过程。

因此通过控制热量使玻璃温度逐渐降到周围环境温度——即退火,是很必要的。

实际上,退火是在一个大约6米宽120米长预先设置好温度梯度的退火窑(见图7)中进行。

退火窑中包括电控加热元件和风机,以保持玻璃板横向温度的分布持续稳定。

退火过程的最终结果是将玻璃小心地冷却到常温而没有带来暂时应力或永久应力

图7: 退火窑截面图

V : 切割和包装

经退火窑冷却好的玻璃板通过与退火窑驱动系统相连接的辊道输送到切割区域。

玻璃通过在线检测系统以排除任何缺陷,用金刚石切割轮切割,去除玻璃边缘(边料回收为碎玻璃)。

然后切割成客户所需要的尺寸。

玻璃表面撒上粉末介质,使玻璃板可以堆积存放而避免沾在一起或划伤。

然后靠人工或自动机器将无瑕疵玻璃板分成垛进行包装,转移到仓库储存或装运给客户。

图8: 玻璃板出了退火窑之后,玻璃板完全成型好,移动到冷却区继续降低温度。

图9:玻璃通过自动切割机,在长度切割之前按预先设计切割宽度。

计算机自动调节切刀以满足预先设计好不同尺寸的玻璃板的特定尺寸。

图10: 工人在仓库运输总重约7500公斤的堆垛玻璃。