凹版印刷机的工作原理与核心技术

凹版制版原理及方法

凹版制版原理及方法Offset printing, also known as 凹版印刷, is a widely used printing technique in which the inked image is transferred from a plate to a rubber blanket, then to the printing surface. This process is based on the principle that oil and water do not mix. The image to be printed is transferred (or offset) from the plate to a rubber blanket, and then onto the printing surface.凹版制版原理是利用水和油不相溶的特性。

图像被先印在一个平板上,然后再由这块平板转印到橡皮毯上,最后再转印到纸张上。

The first step in the offset printing process is plate making, or 凹版制版. This involves transferring the image onto a plate through a process of exposure and development. The plate is then mounted on the printing press, and inked. The inked image is then transferred to a rubber blanket, and finally onto the printing surface.凹版制版的第一步是印版制作,这个过程是通过曝光和显影的过程将图像转印到印版上面。

然后,这个印版被安装到印刷机上,上油墨。

凹版印刷机工作原理与应用

第一章概论凹版印刷作为印刷工艺的一种,以其印制品墨层厚实,颜色鲜艳、饱和度高、印版耐印率高、印品质量稳定、印刷速度快等优点在印刷包装及图文出版领域内占据极其重要的地位。

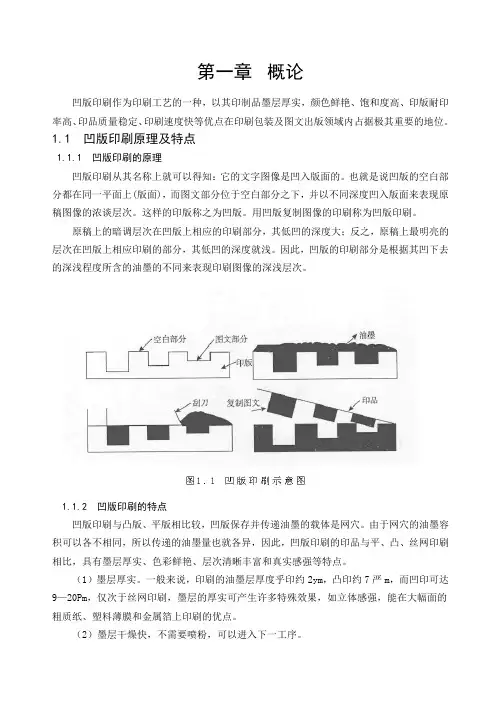

1.1 凹版印刷原理及特点1.1.1 凹版印刷的原理凹版印刷从其名称上就可以得知:它的文字图像是凹入版面的。

也就是说凹版的空白部分都在同一平面上(版面),而图文部分位于空白部分之下,并以不同深度凹入版面来表现原稿图像的浓谈层次。

这样的印版称之为凹版。

用凹版复制图像的印刷称为凹版印刷。

原稿上的暗调层次在凹版上相应的印刷部分,其低凹的深度大;反之,原稿上最明亮的层次在凹版上相应印刷的部分,其低凹的深度就浅。

因此,凹版的印刷部分是根据其凹下去的深浅程度所含的油墨的不同来表现印刷图像的深浅层次。

1.1.2 凹版印刷的特点凹版印刷与凸版、平版相比较,凹版保存并传递油墨的载体是网穴。

由于网穴的油墨容积可以各不相同,所以传递的油墨量也就各异,因此,凹版印刷的印品与平、凸、丝网印刷相比,具有墨层厚实、色彩鲜艳、层次清晰丰富和真实感强等特点。

(1)墨层厚实。

一般来说,印刷的油墨层厚度乎印约2ym,凸印约7严m,而凹印可达9—20Pm,仅次于丝网印刷,墨层的厚实可产生许多特殊效果,如立体感强,能在大幅面的粗质纸、塑料薄膜和金属箔上印刷的优点。

(2)墨层干燥快,不需要喷粉,可以进入下一工序。

(3)凹版印刷属于干式叠印,无润版液干扰,图像质量和纸张尺寸比较稳定。

(4)承印材料适应广。

(5)耐印率高,适合大批量印刷。

目前,凹版印刷的印品主要有以下几类:纸包装,如烟盒、酒盒、酒标、香皂盒、药盒等等。

塑料软包装,如食品包装、化妆品、医药包装、种子包装、工业品包装等。

有价证券印刷,如钞票、邮票等。

第二章凹版印刷的分类按承印物形状,凹版印刷可分为单张印刷和卷筒印刷。

按制版的方式不同,凹版又可分为腐蚀凹版和雕刻凹版两大类。

腐蚀凹版又包括照相凹版和照相加网凹版。

雕刻凹版包括电子雕刻凹版、激光雕刻凹版、机械雕刻凹版和手工雕刻凹版。

凹版印刷机的工作原理

凹版印刷机的工作原理凹版印刷机的工作原理:凹版印刷机是一种常用于印刷各种纸质、塑料、金属等材料的机械设备。

与其他印刷方式相比,凹版印刷机具有高品质、高产能和高速度的特点,因此广泛应用于包装、印刷、制造和相关行业。

凹版印刷机的工作原理涉及多种专业知识和技术,下面将详细介绍凹版印刷机的工作流程和核心原理。

首先,凹版印刷机的工作开始于原稿的制作。

原稿通常是由计算机设计软件制作的数字图像文件,通过图形设计和数字印刷技术实现。

原稿制作完成后,将文件传输至凹版印刷机的控制系统。

在凹版印刷机的控制系统下,操作员可以设置印刷的参数,如纸张尺寸、印刷速度、油墨颜色等等。

这些参数决定了最终印刷品的质量和规格。

接下来是版面制作的过程。

凹版印刷机使用的版面是一种金属材料,通常是由铜合金制成。

制版的过程包括铜板的加工、图案的刻蚀和表面的涂覆。

制版完成后,将凹版安装在印刷机的主轴上,并进行调整和校准,以确保凹版可以平均且稳定地滚动。

凹版印刷机的工作是通过图案与油墨的传递实现的。

凹版的表面具有凹凸不平的图案,这些凹陷部分称为印版。

油墨通过滚筒的滚动进入凹版的凹陷部分,然后由凹版传递到印刷品的表面。

在印刷过程中,油墨是以一定的压力均匀地分布在凹版上的,并通过卷筒滚动的方式被转移到印刷材料上。

油墨的稠度和粘度对印刷的质量和效果有很大影响,因此需要在印刷过程中进行精确的控制。

凹版印刷机的核心部件是滚筒系统。

滚筒系统由多个滚筒和调整装置组成,确保凹版和印刷材料之间的均匀接触和油墨的传递。

其中,主滚筒负责油墨的传递,压力滚筒则控制印刷材料和凹版的紧密程度。

另外,凹版印刷机还可以配备一些辅助设备,如烘干器、冷却系统和自动调整系统等。

这些设备的作用是提高印刷的速度、效率和品质。

总结起来,凹版印刷机的工作原理是通过控制系统、滚筒系统和油墨传递系统的协同作用,将原稿中的图案转移到印刷材料的表面上。

制版、油墨传递和印刷材料的调整是关键步骤,它们共同决定了印刷品的质量和效果。

凹版印刷机工作原理

凹版印刷机工作原理

嘿!今天咱们来聊聊凹版印刷机的工作原理呀!

哎呀呀,你知道吗?凹版印刷机可是个厉害的家伙呢!它的工作原理其实挺神奇的哇!

首先呢,凹版印刷机得有印版,这印版可不是一般的印版呀!它上面可是有凹下去的图文部分呢。

这些凹下去的地方就像一个个小“陷阱”,等着油墨往里填呢!

然后呢,油墨就登场啦!哇,这油墨可重要了呀!它被均匀地涂敷在印版的表面上。

因为印版上的凹处和凸处的差异,油墨就只会留在那些凹下去的图文部分呢!这是不是很神奇呀?

接下来,纸张或者其他承印物就被送进印刷机里啦!当它们和印版接触的时候,压力就发挥作用了呀!在压力的作用下,凹处的油墨就被转移到承印物上,形成清晰、精美的图案和文字呢!

你想想看,这整个过程是不是就像一场精心编排的舞蹈呀?每个步骤都配合得那么默契!而且,凹版印刷机的速度还挺快的呢,能够高效地完成大量的印刷任务!

不过,要让凹版印刷机正常工作,还得注意好多细节呢!比如印版的质量、油墨的特性、压力的控制等等。

稍微有一点没弄好,印刷出来的东西可能就达不到理想的效果啦!

总之呀,凹版印刷机的工作原理虽然看似复杂,但只要咱们了解了其中的门道,就会发现它真的太厉害了!它为我们的生活带来了那么多精美的印刷品,是不是很值得我们去深入了解呀?。

凹版印刷原理

凹版印刷原理

凹版印刷是一种常见的印刷方式,它利用凹版版面的图文部分

与非图文部分之间的高低差异来传递油墨,从而实现印刷的过程。

凹版印刷原理主要包括版面制作、墨水传递和印刷过程三个方面。

首先,凹版印刷的版面制作是关键的一步。

在凹版印刷中,图

文部分被制成凹陷的版面,而非图文部分则处于平整的状态。

这种

高低差异使得油墨只能附着在凹陷的图文部分上,而非图文部分则

不会沾上油墨。

这样一来,当版面与印刷介质接触时,油墨只会被

传递到凹陷的图文部分上,从而完成印刷过程。

其次,墨水传递是凹版印刷原理中的关键环节。

在凹版印刷中,墨水被涂刷在版面上,并通过刮刀将多余的墨水刮除,只留下沾附

在凹陷部分的墨水。

然后,印刷介质将与版面接触,油墨会被传递

到介质上,形成所需的图文。

这一过程中,墨水的传递受到版面的

高低差异的控制,从而实现了图文的准确印刷。

最后,印刷过程是凹版印刷原理的最终体现。

在印刷过程中,

版面被涂刷上墨水,并通过压力将油墨传递到印刷介质上。

在这一

过程中,版面的高低差异起到了关键作用,它决定了油墨只能被传

递到凹陷的图文部分上,而非图文部分则不会沾上油墨。

这样一来,印刷出的图文清晰、准确,完成了凹版印刷的目的。

综上所述,凹版印刷原理主要包括版面制作、墨水传递和印刷

过程三个方面。

通过版面的高低差异,油墨只能被传递到凹陷的图

文部分上,从而实现了印刷的准确性和清晰度。

凹版印刷在印刷行

业中有着广泛的应用,其原理简单而有效,是一种重要的印刷方式。

凹版印刷原理

凹版印刷原理

凹版印刷是一种常见的印刷方式,它利用油墨传输到凹陷的印刷版上,再由印

刷版传输到印刷材料上,从而实现图文的复制。

凹版印刷广泛应用于包装、书籍、票据等领域,具有高质量、高精度、适用于各种材料的特点。

下面将详细介绍凹版印刷的原理及其特点。

首先,凹版印刷的原理是利用凹版版面上的图文与非图文部分的高差来传递油墨。

在印刷过程中,油墨通过刮刀被涂布在凹版上,然后利用刮刀将多余的油墨刮除,只留下油墨填充在凹版的图文部分。

当印刷材料与凹版接触时,油墨被传输到印刷材料上,形成图文。

这种原理使得凹版印刷可以实现高精度的图文传输,适用于各种纸张和塑料材料。

其次,凹版印刷的特点之一是可以实现高质量的印刷效果。

由于凹版的图文部

分是凹陷的,油墨可以充分填充在图文部分,传输到印刷材料上的图文也非常清晰、饱满。

这使得凹版印刷在一些对印刷质量要求较高的领域有着广泛的应用,比如高档包装、书籍印刷等。

另外,凹版印刷还具有适用于各种材料的特点。

由于凹版的原理是利用油墨填

充凹陷的图文部分,而不是依赖于图文与非图文部分的水墨互斥,因此凹版印刷可以适用于各种材料,比如纸张、塑料、金属等。

这为凹版印刷的应用范围提供了更广阔的可能性。

总的来说,凹版印刷利用凹版的原理实现油墨传输,具有高质量、高精度、适

用于各种材料的特点。

它在包装、书籍、票据等领域有着广泛的应用,为图文的复制提供了可靠的技术支持。

希望通过本文的介绍,读者对凹版印刷的原理及特点有了更深入的了解。

凹版印刷机原理

凹版印刷机原理凹版印刷机是一种常用的印刷设备,其原理是利用凹版印刷技术进行印刷。

凹版印刷是一种图文印刷技术,通过利用版胶的凹陷部分来印刷图文信息。

凹版印刷机的工作原理可以简单概括为:墨水进入凹版,刮刀将多余的墨水刮掉,只留下凹陷部分的墨水,然后凹版与印刷材料接触,将墨水传递到印刷材料上。

一、凹版制作凹版印刷的第一步是凹版的制作。

凹版是用于传递墨水的工具,它是一块金属板或塑料板,表面有一定深度的凹陷部分,凹陷部分的墨水会被印刷材料吸附。

凹版的制作一般通过蚀刻的方式进行,即在凹版上涂覆一层胶水,然后使用酸性溶液蚀刻胶层,形成凹陷的图文部分。

二、墨水传递凹版印刷机的第二步是墨水的传递。

墨水一般通过墨盘输送到凹版上,墨盘上的刮刀会将多余的墨水刮掉,只留下凹陷部分的墨水。

刮刀与墨盘之间的角度和压力可以影响墨水的刮取效果。

刮刀刮掉的墨水会流入凹版的凹陷部分,凹版上的图文部分会留下一层墨水。

三、印刷传递凹版印刷机的第三步是印刷传递。

印刷传递是指凹版与印刷材料的接触,将墨水传递到印刷材料上。

在印刷传递过程中,印刷材料一般是一张纸张或其他可印刷的材料。

印刷材料与凹版接触后,墨水会被印刷材料吸附,形成与凹版上图文相同的印刷效果。

凹版印刷机的工作过程中,需要准确控制墨水的传递和刮刀与墨盘的角度和压力。

这样可以确保印刷效果的清晰和准确。

同时,凹版印刷机还可以通过调整墨水的颜色和厚度,实现多色印刷和增加图文的阴影效果。

凹版印刷机具有高速、高精度、高质量的特点,广泛应用于包装印刷、标签印刷、书刊印刷等领域。

凹版印刷机的原理简单明了,操作方便,可以实现大规模印刷生产。

凹版印刷机的应用为各行各业提供了高效的印刷解决方案。

总结起来,凹版印刷机通过凹版制作、墨水传递和印刷传递三个步骤来实现印刷。

凹版制作是形成凹版图文的关键步骤,墨水传递通过刮刀和墨盘控制墨水的刮取和留下,印刷传递则是将墨水传递到印刷材料上。

凹版印刷机具有高效、高质量的特点,是现代印刷行业不可或缺的重要设备。

凹版印刷工艺原理及其发展

凹版印刷工艺原理及其进展凹版印刷是图像从外表上雕刻凹下的制版技术。

它起源于中世纪的雕刻凹版画,它与平版印刷、凸版印刷、孔版印刷一样,是印刷工艺的重要组成局部,也是现代印刷中的一种主要印刷方法。

凹版印刷是因其版面特征而得名。

凹印版的图文局部低于版面,它以不同的深度凹入印版来表现原稿图像的不同层次,空白局部处于同一版面上。

印刷时,先将油墨填涂于印版上,然后用刮墨刀把印版外表的油墨刮掉,再通过压力的作用,使存留在印版凹陷局部(即图文局部)的油墨与纸(或其它承印物)接触,将该局部油墨转印到纸张(或其它承印物)上,则得到所需的印刷品。

一、凹版印刷工艺过程印前预备→上版→调整规章→正式印刷→印后处理1、印前预备凹版印刷的预备工作包括:依据施工单的要求,预备承印物、油墨、刮墨刀等,还要对印刷机进展润滑。

印前预备要做到:(1)查印刷机各导向辊转动状况,特别是冷却辊。

大局部中高速印机承受水冷,重量大、又是被动辊,很简洁造成转动不顺,从而引起压印单元之间的基材张力不稳,直接影响到印品的套印精度。

(2)查压印滚筒。

由于油墨、溶剂的作用使得胶辊外表产生不规章溶胀,特别是胶辊两端积存的油墨杂质更要清理干净,有溶胀现象的一律更换。

建议尽可能地使用与基材宽度相符合的压印辊。

(3)清理枯燥箱出风口、枯燥箱内导向辊。

检查温度把握部份及执行元件的牢靠性。

(4)刮墨刀应正确安装。

安装前应检查刮墨刀衬片是否平直,如产生波浪形应准时更换。

(5)油墨循环系统应清理干净。

墨盘、搅墨辊、墨泵是否粘有杂物,在墨泵的吸入口应装有一个 80 一 120 目的金属网。

对油墨进展过滤。

以除去杂质。

并经常检查清洗。

(6)检查计算机自动对版装置。

光电眼、反射板是否清洁,两者位置是否正确。

特别是调整辊系统要确保整个系统精度、动作牢靠。

2、上版上版操作中,要特别留意保护好版面不被碰伤,要把叼口处的规章及推拉规章对准,还要把印版滚筒紧固在印刷机上,防止正式印刷时印版滚筒的松动。

{生产工艺技术}四凹版制版原理及工艺

{生产工艺技术}四凹版制版原理及工艺四凹版制版原理:四凹版制版是指利用光栅图片形成微小凹槽的制版方式。

制版过程主要包括电脑制版、曝光和腐蚀三个步骤。

1.电脑制版:首先,利用计算机将设计好的印刷图像转化成位图,根据印刷要求选择合适的屏线数和角度。

然后将位图通过电脑控制制版机生成凹版图像。

2.曝光:利用制版机将电脑生成的凹版图像转移到感光膜上。

感光膜由胶层、感光层和基板层组成,胶层贴在凹版辊上,感光层用于接收图像信息,基板层用于保护感光层。

制版机通过紫外线照射,将凹版图像转移到感光膜上。

3.腐蚀:经过曝光的感光膜,根据不同的印刷要求进行腐蚀处理。

腐蚀液主要有酸性和碱性两种类型,根据印刷要求选择合适的腐蚀液进行处理。

腐蚀液会将感光膜上未被曝光的部分溶解掉,形成凹槽。

通过多次腐蚀和冲洗,最终得到凹版。

四凹版制版的工艺流程:四凹版制版的工艺流程包括:设计准备、电脑制版、曝光制版、腐蚀制版和成品检验五个步骤。

1.设计准备:根据印刷要求,进行设计图纸的制作。

设计图纸应包括需要印刷的内容、版式尺寸、凹槽深度等要求。

2.电脑制版:将设计图纸输入计算机,利用专业图像处理软件进行位图转换和排版处理。

选择合适的屏线数和角度,生成凹版图像。

利用电脑控制制版机将凹版图像转移到感光膜上。

3.曝光制版:将感光膜安装在曝光机上,控制曝光时间和曝光强度。

通过紫外线照射,将凹版图像转移到感光膜上。

然后将感光膜从曝光机上取下,进行后续腐蚀处理。

4.腐蚀制版:将经过曝光的感光膜放入腐蚀槽中,选择合适的腐蚀液进行处理。

根据不同的印刷要求,控制腐蚀时间和温度。

通过多次腐蚀和冲洗,最终得到凹版。

5.成品检验:将制作好的凹版进行检验,检查凹槽的深度、规格和精度是否符合要求。

检验合格的凹版可以进行印刷生产。

总结:。

凹版印刷机与印刷工艺

凹版印刷机与印刷工艺概述凹版印刷是一种常用的印刷工艺,广泛应用于包装、标签、贴纸等领域。

本文将主要介绍凹版印刷机的原理与工作流程,以及常见的凹版印刷工艺。

凹版印刷机原理凹版印刷机是一种利用凹版印刷技术进行印刷的专用设备。

凹版印刷是利用凹版版面的凹槽来进行印刷的一种印刷方式。

凹版印刷机的工作原理如下:1.印版制备:在印版上制作好要印刷的凹槽。

2.墨辊加墨:将墨汁涂在印版上的凹槽中。

3.卷筒纸张传送:将要印刷的纸张通过传送装置送入印刷机。

4.轴套印刷:将墨汁从凹版的凹槽中传递到纸张上,形成印刷图案。

5.干燥:将印刷完成的纸张传送到干燥装置中,使墨汁干燥。

凹版印刷机通过上述的工作原理,可以高效地进行印刷,并且印刷效果较好,图案质量高。

凹版印刷工艺凹版印刷工艺是指在凹版印刷机上进行的印刷操作的一系列工艺流程,包括墨辊加墨、卷筒纸张传送、轴套印刷和干燥。

下面将详细介绍凹版印刷的工艺流程:墨辊加墨墨辊是凹版印刷机中的一个重要部件,用于将墨汁涂在印版上的凹槽中。

墨辊通过滚动的方式将墨汁均匀地涂在凹槽内,以便在后续的印刷过程中能够将墨汁传递给纸张。

墨辊的加墨过程需要注意墨汁的粘度和浓度,以及墨辊的调整,以保证墨汁能够均匀地涂布在凹槽内。

卷筒纸张传送卷筒纸张传送是将要印刷的纸张通过传送装置送入凹版印刷机的过程。

卷筒纸张可以通过牵引装置拉伸,使其能够紧贴在凹版表面。

在卷筒纸张传送过程中,需要控制好纸张的传送速度和张力,以及纸张与凹版之间的接触力,以保证印刷的质量和稳定性。

轴套印刷轴套印刷是凹版印刷的核心工艺,也是墨汁从凹版的凹槽传递到纸张上的过程。

在轴套印刷过程中,墨汁会被墨辊从凹槽中捡取,并由印版与印刷轮的压力传递给纸张。

在印刷过程中,需要对墨汁的粘度、浓度和印刷轮的压力进行控制,以获得印刷图案的清晰度和色彩饱和度。

干燥干燥是将印刷完成的纸张传送到干燥装置中,使墨汁干燥的过程。

干燥可以通过自然干燥或者辅助干燥的方式进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[研究・设计]收稿日期:2005208215作者简介:彭文华(1972-),男,江西永新人,学士学位,讲师,主要从事涂布机、分切机等印刷包装机械的设计工作和机制工艺方面的教学和研究工作,已发表论文9篇,获实用新型专利1项(喷涂式热熔胶涂布机)。

凹版印刷机的工作原理与核心技术彭文华 (温州职业技术学院,浙江温州325035) 摘 要:介绍了凹版印刷机的生产工艺流程和工作原理,并对凹版印刷机的牵引、干燥、对版、刮墨等技术进行了分析,可供广大设计人员和操作工艺人员参考。

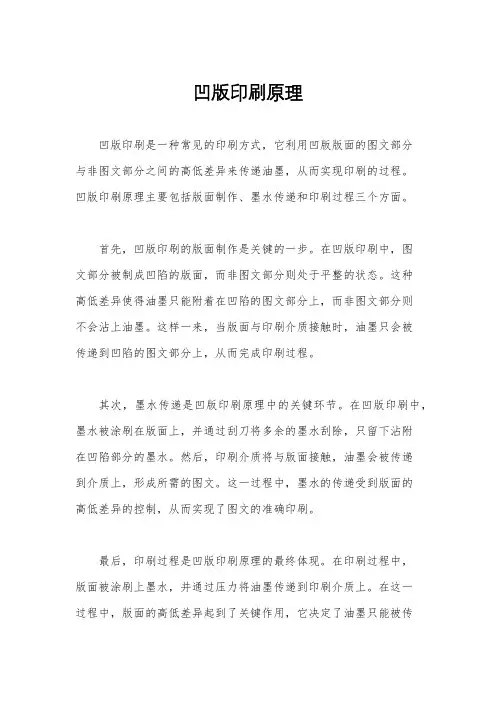

关 键 词:凹版印刷机;工作原理;核心技术中图分类号:T S 835 文献标志码:B 文章编号:100522895(2006)022*******1-双工位放卷部分;2-气液纠偏机构;3-凹版印刷部分;4-烘箱干燥部分;5-套印对版部分;6-导辊;7-动力牵引机构;8-双工位收卷部分图1 六色凹版印刷机总结构示意图0 引 言自改革开放以来,凹版印刷技术在国内发展极其迅速,凹版印刷机在国内的制造技术和水平也有了大幅度的提高。

由于凹版印刷比柔性版印刷质量高,所以柔性版印刷技术的推广在国内受到了一定的限制。

凹版印刷机与胶印机相比具有独特的优点,其自动化程度高,操作方便,适用于多色印刷,可用于对玻璃纸、BO PP 、PET 、PE 、PV C 、铝箔等卷筒状材料进行多色连续印刷,是许多彩印厂必备的印刷生产线,具有广阔的应用价值。

了解和掌握凹版印刷机的工作原理和相关技术,对提高该设备的设计制造水平及操作技巧具有重要的作用。

这里作者根据自己对凹版印刷机的开发设计经验,向大家介绍凹版印刷机的工作原理和主要技术。

1 凹版印刷机的结构及工作原理目前在凹版印刷中应用最广的是六色凹版印刷机。

该设备的总结构示意图如图1所示,主要由双工位放卷部分、动力牵引部分、气液纠偏部分、凹版印刷部分、烘箱干燥部分、套印对版部分和双工位收卷部分等组成。

其实物外观图见图2。

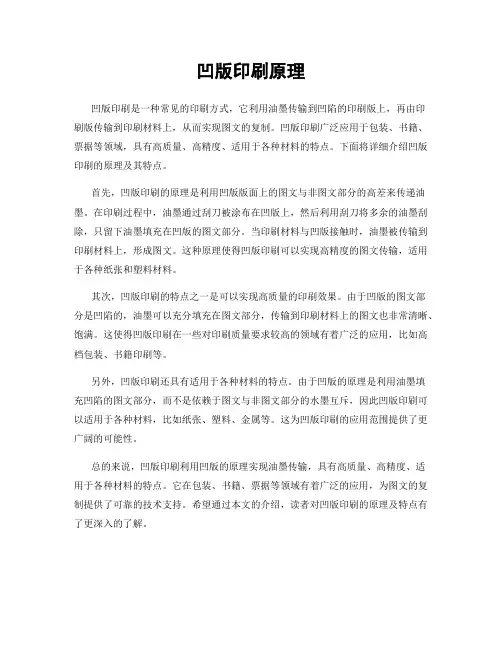

六色凹版印刷机的生产流程如图3所示。

印刷时首先按图1所示的走线方向,将卷筒基材穿好,然后慢速启动电机,放卷卷筒基材在动力牵引机构的连续牵引下,利用气液纠偏机构控制基材的横向偏移,然后基材就进入第一色印刷组进行印刷,印刷后利用电热烘箱产生的热风对其印刷表面进行干燥,使印刷油墨中的溶剂图2 六色凹版印刷机外观图充分挥发后再依次进入其它印刷色组进行印刷和干燥,最后利用收卷装置对印刷成品进行收卷即完成了卷筒基材的多色印刷加工工序。

可以通过调节前后2个动力牵引机构对基材的牵引速差和控制收卷装置的离合器张力及放卷装置的制动器阻力,使卷筒纸在牵引过程中形成一定的张力;通过调节调偏辊使卷筒基材运行平整、不起皱;通过调节套印机构,改变2印刷组之间基材的长度来纵向对版;通过调节版辊的轴向移动量来横向对版,实现对卷筒基材的多色套印,从而达到所需的印第24卷第2期2006年6月轻工机械L ight I ndustry M achi neryV o l .24,N o.2.June .,2006刷质量和效果。

全部调整合格后,就可以提高机器的运转速度,实现对卷筒基材的高速印刷。

图3 六色凹版印刷机的生产工艺流程2 凹版印刷机的核心技术(1)牵引放卷基材在运输和搬运过程中容易产生变形,因而其同轴度变差,还会产生偏心;由于纸芯本身的尺寸外形质量以及与收卷胀轴的安装精度等原因,收卷基材通常与收卷胀轴之间也会产生一定的同轴度误差。

如果设计时没有在印刷前后设置2套牵引机构,那么在印刷的时候,由于收放卷基材的偏心容易导致牵引基材的张力不稳定,使套印波动性大,变形严重的放卷基材更难以印出套印精度较高的成品。

所以设计凹版印刷机时,在印刷前后要设置2套牵引机构,以避免由于收放卷基材偏心对牵引张力的影响,从而提高其纵向套印精度。

而目前一些套印精度差的凹版印刷机,往往在设计时没有考虑到这一问题,忽略了2套牵引机构的设计。

(2)干燥印刷油墨主要由树脂、颜料和溶剂等成分组成。

干燥是通过对油墨中溶剂的彻底挥发来完成的,需要将溶剂由液态转变为气态,并利用烘干装置将生成的废气排出。

通常情况下,加热温度越高,烘干也越快。

但温度不能太高,因为温度太高了,一些承印物的弹性会发生变化并产生翘曲等现象,进而影响套印精度。

另外油墨中溶剂的挥发速度与该表面的空气流动速度也息息相关,表面的空气流动速度越快,则溶剂的挥发速度也越快。

由于影响干燥的速度主要有承印物表面的温度和承印物表面的空气流动速度2个因素,因此采用热源加热和热空气流动相结合的方法对承印物表面进行干燥,其效果肯定最佳。

凹版印刷机中常采用悬挂式干燥装置对承印物表面进行单面干燥,该装置利用电热管(红外线)加热,并运用空气动力学原理,利用鼓风机将风较均匀地吹至各个电热管加热部位的承印物表面,加速承印物表面的热风流动,使承印物表面的溶剂快速的干燥和挥发。

(3)对版卷筒基材在印刷过程中会受到压印力和牵引拉力的作用,使基材在长度方向(纵向)上一直处于被拉长变形状态,为了使前后2色套印准确,在制版和安装时应采用逐色递增版径的方法,制版时要逐级将版辊直径放大20~50Λm 左右,以保证印刷时张力稳定,避免套印(纵向对版)不准的现象。

套印(纵向对版)是通过调节套印机构2辊的空间位置,改变2印刷组之间基材的储存长度来实现纵向对版的。

套印可以采用单独手动调节,也可以采用步进电机和光电探头联合控制来实现。

设计时还应注意各版辊在运动时轴向调节位置的需要,使印刷的文字和图案能在同一基材上横向对版。

横向对版一般采用手动单独纠偏调节,从而实现对卷筒基材的多色印刷,达到所需的印刷质量和效果。

(4)刮墨凹版印刷机的刮墨机构基本上都采用不锈钢片刮刀。

刮墨方式见图4。

该刮刀要求能进行上下、左右、旋转3方位调节位置,并在印刷时能作连续的轴向往复移动。

图4 刮墨方式刮刀的上下、左右、旋转3方位运动可以调整刮刀与版辊的接触位置、刮墨角度及与版辊的接触压力;刮墨时刮刀的连续轴向往复移动对提高刮刀的利用率、减少刮刀对版辊的磨损有着重要作用,同时刮刀的轴向移动可以有效地防止产生“流水纹”,并且可以均匀基材宽幅上的上墨量,提高印刷质量。

3 总 结总的来讲,凹版印刷机是一种机、电、气一体化产品,影响其使用效果的因素较多。

除需注意以上介绍的技术外,其机器制造质量,所选用电气、自控元件质量及其配置的合理性也很关键。

在设计该产品时还应充分考虑机、电、仪3者的合理配置和应用。

参考文献:[1] 许东升.凹版印刷套印波动原因分析(下)[J ].印刷技术,2004,(5):39.()()・15・ [研究・设计] 彭文华 凹版印刷机的工作原理与核心技术 [研究・设计][3] 邓忠华,郭应峰.套色印刷机构中恒张力控制策略的研究[J ].轻工机械,2004,(3):15-18.[4] 彭文华.水溶性复膜机的设计与研究[J ].包装工程,2005,(3):49.The W ork i ng Pr i nc iple and I m portan t Techn iqueof the Concave -pr i n ti ng M ach i nePEN G W en 2hua(W enzhou V ocati onal &T echnical Co llege ,W enzhou 325035,Ch ina )Abstract :H ere ,the au thor w ill in trod uce the p rod uctive cou rse and w ork ing p rincip le abou t the concave 2p rin tingm ach ine ,and assay the technology on to w ing ,d ry ing ,a lig n 2ed ition ,scrap e 2ink and so on ,fo r reference to the p eo 2p le w ho devising o r operating .Key words :concave 2p rin ting m ach ine ;w o rk ing p rinci p le ;i m po rtan t techn ique收稿日期:2006201201作者简介:马丽敏(1961-),女,吉林长春人,大连轻工业学院机械系,教授,主要研究方向为机械智能与CAD 。

920S EF 模切烫金自动机合模机构的设计马丽敏,雷晓静,冯少岭 (大连轻工业学院,辽宁大连116034) 摘 要:根据920SEF 模切烫金自动机合模机构的工作要求,提出了采用对称的曲柄肘杆机构作为920SEF 模切烫金自动机的合模机构;并给出了该曲柄肘杆合模机构结构参数以及工作滑块(动平台)的位移与曲柄(曲轴)转角的数值关系,最后分析和总结了这种合模机构的结构特性。

关 键 词:模切烫金自动机;合模机构;曲柄肘杆机构中图分类号:T S 885 文献标志码:A 文章编号:100522895(2006)022*******0 引 言模切烫金自动机是用于纸或纸板等模切及烫金的一种高速自动机械。

920SEF 模切烫金自动机设计的最大速度为5000张 h ,最大模切尺寸为920mm ×650mm ,最大模切压力为2500kN ,并要求有15°左右的保压时间;同时要求结构尽量紧凑,机体体积尽可能小。

根据这些要求,设计了920SEF 模切烫金自动机的合模机构,并阐述了其结构特性。

1 合模机构传动系统的设计920SEF 模切烫金自动机合模机构的传动系统如图1所示。

它是由驱动电机1(功率为7.5k W ,调频后输出转速n =550~1455r m in ),通过V 型皮带传动2(传动比i 1=1.4)、飞轮3、气动离合器4及蜗轮蜗杆传1-驱动电机;2-V 型皮带传动;3-飞轮;4-气动离合器;5-蜗轮蜗杆传动;6-曲轴(蜗轮轴);7-连杆;8-齿形带传动;9-平行分度凸轮机构;10-摩擦离合器;11-输送链条图1 合模机构的传动系统示意图动5(传动比i 2=12.3),带驱动蜗轮输出曲轴6(输出转第24卷第2期2006年6月轻工机械L ight I ndustry M achi neryV o l .24,N o.2.June .,2006。