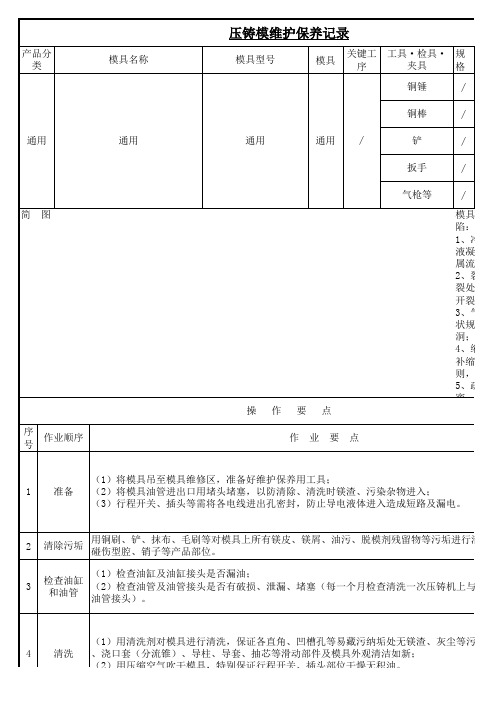

压铸模维护保养记录

模具维修保养记录

Department head

QF-009-002 Rev.A

MOLd Maintenance Schedule

模具定期保养记录表

Mold 机种名称

P/N 模具编号

Production tine 生产啤数

NO. 项次

1

2

3

Maintenance ltem 保养项目 模具表面和模腔内油污、脏物、异物 、锈斑及灰尘. 模具灌嘴

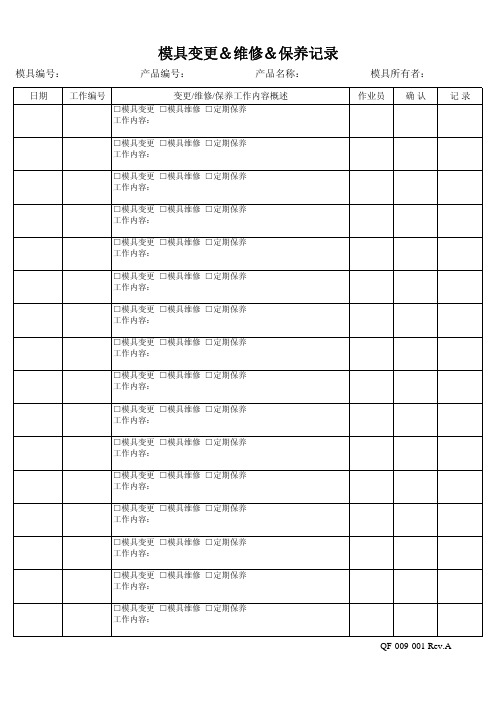

模具变更&维修&保养记录

模具编号:______________ 产品编号:____________ 产品名称:____________ 模具所有者:___________

日期

工作编号

变更/维修/保养工作内容概述

□模具变更 □模具维修 □定期保养 工作内容:

作业员 确 认

记录

□模具变更 □模具维修 □定期保养 工作内容时间:__________________

Drawings/Samples 图纸/样板

Reasoms: □damaged man made 人为损坏 Estimaled finishing time: 申请完成时间: ___________________

分模表面及各擦破,靠破面

Maintcnance Metl1od 保养方法

用抹布、模具清洗剂擦拭;气枪吹 扫;油石省模 清除灌嘴内残留塑胶料;用抹布、模 具清洗剂擦拭表面 清洁擦破、靠破锈斑;检查有无拉伤 、撞伤

Standard 合格标准 手感清洁、无拉伤、撞伤

灌嘴内孔无残留物,表面光滑

无锈斑累渍、及拉伤、撞伤之情况

Cheeked by: 检查人: _______________

Reviewed by tooling department 工模部

模具日常保养记录表2222

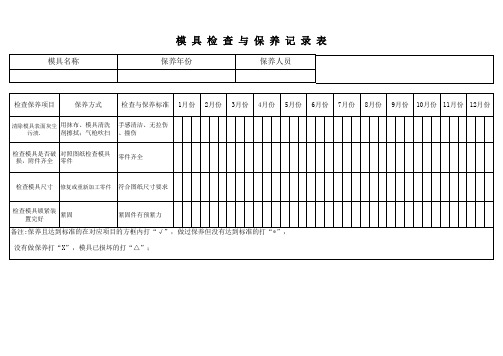

零件齐全

检查模具尺寸 修复或重新加工零件 符合图纸尺寸要求

检查模具锁紧装 置完好

紧固

紧固件有预紧力

备注:保养且达到标准的在对应项目的方框内打“√”,做过保养但没有达到标准的打“*”,

没有做保养打“X”,模具已损坏的打“△”;

模具名称

模具检查与保养记录表

保养年份

保养人员

检查保养项目

保养方式

检查与保养标准 1月份 2月份 3月份 4月份 5月份 6月份 7月份 8月份 9月份 10月份 11月份 12月份

清除模具表面灰尘 用抹布、模具清 手感清洁、无拉伤

污渍.

剂擦拭;气枪吹扫 、撞伤

检查模具是否破 对照图纸检查模具 损,附件齐全 零件

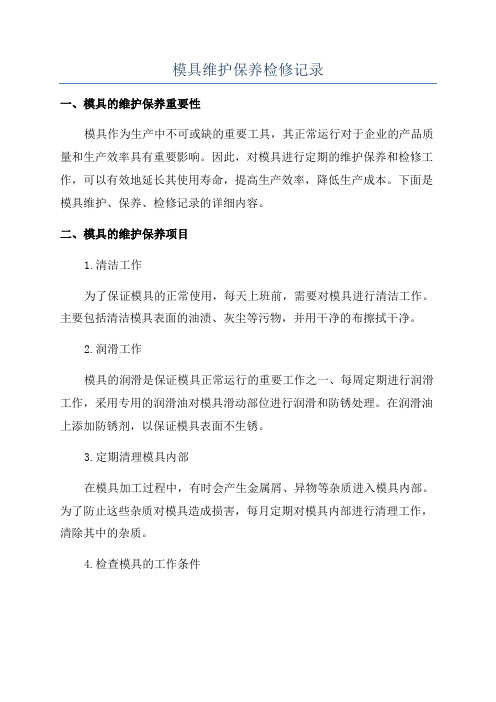

模具维护保养检修记录

模具维护保养检修记录一、模具的维护保养重要性模具作为生产中不可或缺的重要工具,其正常运行对于企业的产品质量和生产效率具有重要影响。

因此,对模具进行定期的维护保养和检修工作,可以有效地延长其使用寿命,提高生产效率,降低生产成本。

下面是模具维护、保养、检修记录的详细内容。

二、模具的维护保养项目1.清洁工作为了保证模具的正常使用,每天上班前,需要对模具进行清洁工作。

主要包括清洁模具表面的油渍、灰尘等污物,并用干净的布擦拭干净。

2.润滑工作模具的润滑是保证模具正常运行的重要工作之一、每周定期进行润滑工作,采用专用的润滑油对模具滑动部位进行润滑和防锈处理。

在润滑油上添加防锈剂,以保证模具表面不生锈。

3.定期清理模具内部在模具加工过程中,有时会产生金属屑、异物等杂质进入模具内部。

为了防止这些杂质对模具造成损害,每月定期对模具内部进行清理工作,清除其中的杂质。

4.检查模具的工作条件定期对模具的工作条件进行检查,包括模具螺丝的紧固情况、模具水孔的通畅情况等。

如果发现有松动或堵塞的情况,要及时处理,以保证模具的正常运行。

5.模具的防腐处理对于长时间不使用的模具,需要进行防腐处理。

将模具表面喷涂一层防锈油,以保护模具表面不生锈和腐蚀。

三、模具的定期检修项目1.外部检查定期对模具的外部情况进行检查,包括模具表面的磨损情况、裂纹、变形等。

如果发现有磨损严重或者有裂纹变形等情况,需要及时修复或更换模具。

2.内部清洁对模具内部进行彻底的清洁工作,清除模具内部的杂质和积碳。

使用专用的清洁剂和工具,将模具内部的杂质清理干净。

3.复位对于需要复位的模具,要进行复位操作。

复位是调整模具在使用过程中可能产生的松动或位移,确保模具正常运行。

4.换隔片如果发现模具的隔片已经磨损严重,不再适合使用,需要进行更换。

更换隔片时要注意选择与原隔片相同规格的新隔片,并进行精确安装。

5.其他维修工作对于模具使用过程中出现的其他问题,例如齿轮松动、弹簧变形等,需要及时进行维修处理,确保模具的正常运行。

注塑模具维护保养记录表

顶针

活动部的

导柱,导套Βιβλιοθήκη 润滑行位,斜销,锁紧块

涂润滑剂

滑动导轨

螺栓再拧紧

锁定螺栓 销钉

有效距离最低数值设定

喷嘴接触

抓痕现象 喷嘴接触损伤

维护 维护或更换

漏水检查

冷却水连接口部 垫圈类

水管接头交换,生料带使用 更换

成型中断时

除去冷却水线的水

休止或终了时

涂防蚀剂

防腐处理

短期未使用模具

涂挥发性防蚀剂

长期未使用模具

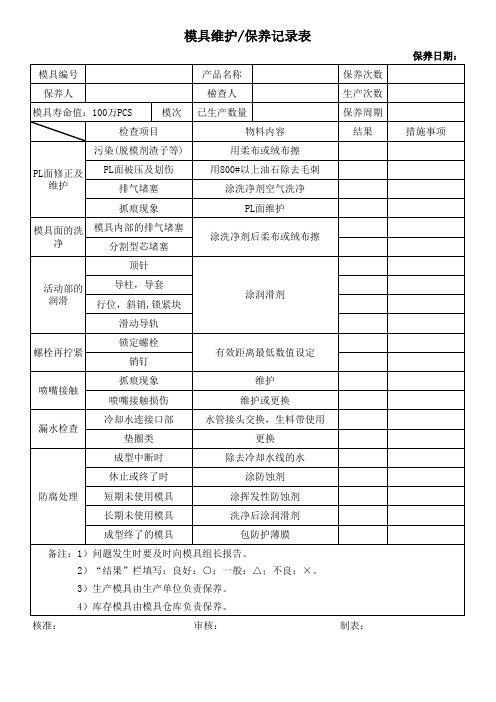

模具维护/保养记录表

模具编号

产品名称

保养人

檢查人

模具寿命值:100万PCS

模次 已生产数量

检查项目

物料内容

污染(脱模剂渣子等)

用柔布或绒布擦

PL面修正及 维护

PL面被压及划伤 排气堵塞

用800#以上油石除去毛刺 涂洗净剂空气洗净

抓痕现象

PL面维护

模具面的洗 模具内部的排气堵塞

净

分割型芯堵塞

涂洗净剂后柔布或绒布擦

洗净后涂润滑剂

成型终了的模具

包防护薄膜

备注:1)问题发生时要及时向模具组长报告。

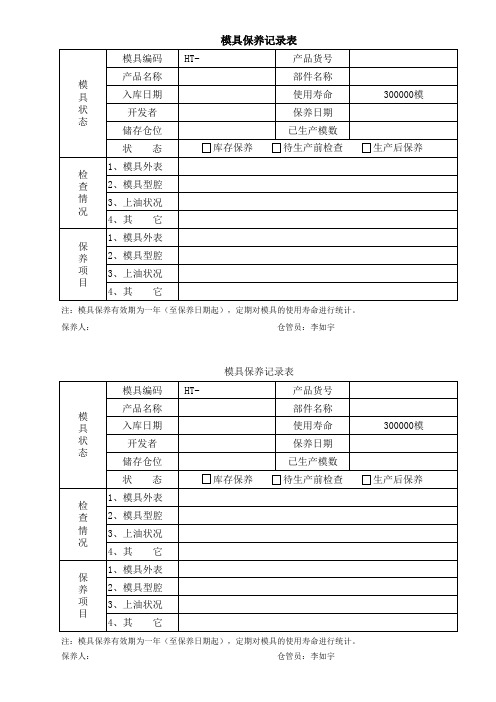

模具保养记录表

产品名称 模

具

入库日期

状

开发者

态

储存仓位

部件名称 使用寿命 保养日期 已生产模数

状态

库存保养

待生产前检查

1、模具外表 检 查 2、模具型腔 情 3、上油状况 况

4、其 它

1、模具外表 保 养 2、模具型腔 项 3、上油状况 目

4、其 它

注:模具保养有效期为一年(至保养日期起),定期对模具的使用寿命进行统计。

保养人:

仓管员:李如宇

300000模 生产后保养

模具保养记录表

模具编码 HT-

产品货号

产品名称

模

具

入库日期

状

开发者

态

储存仓位

部件名称 使用寿命 保养日期 已生产模数

状态

库存保养

待生产前检查

1、模具外表 检 查 2、模具型腔 情 3、上油状况 况

4、其 它

1、模具外表 保 养 2、模具型腔 项 3、上油状况 目

4、其 它

注:模具保养有效期为一年(至保养日期起),定期对模具的使用寿命进行统计。

保养人:

仓管员:李如宇

300000模 生产后保养

压铸模维护保养记录

清洗、浇口套(分流锥)、导柱、导套、抽芯等滑动部件及模具外观清洁如新;4

NO 负责人确认方法∕

B

1模修工目视[4]

[5]A 2

模修工

目视[1]A

3模修工通水、油检查

∧年/月/日

∧模修工∧年/月/

日∧编制

校对

审核

标准化

审定

模修工

∧∧

标记处数签

字

日期

借用情

每次检查每次检查∕

故障形式压铸模具维护保养作业标准

冷却水管、模温机油管第1页 共12页

注意:发生异常情况时

告

确认频度品质特性

7000~8000模次

铸件缺陷形式分类

[1]漏油 [2]断裂 [3]装配干涉 [4]外观、商品性 [5]机加不良 [6]不符合标准

无镁皮、镁屑等污垢

无阻塞、泄漏、破损重要项目规格值

更改文件号管理项目模具外观分型面、型腔

无锈蚀、污垢、水滴,清洁如新

电。

配;。

【制造行业必备表格】模具维护保养记录表知名品牌公司推荐

有

无

检查模具生产所需之配件是否归还及是否有损坏:

保养异常记录及对策:

正常

异常

处理对策:

注塑主管:

模具保养:

时间:

模具维护保养记录表

模具名称

保养类别

量产前保养

检查模具是否生锈

模具编号

成型材料

保养人

保养时间

有 无 清理模面油尺寸是否符合

有 无 热流道插口是否完好

有无

保养项目 滑块润滑: 有 无 滑块定位损坏

有 无 检查顶针是否短少或磨损

有无

导杆润滑: 有 无 水油路是否阻塞

有 无 模具开闭器是否短少或磨损 有 无

油缸是否异常 有 无 检查弹簧断裂 保养异常记录: 正常 异常

有

无 模面有无碰划伤

处理对策:

有无

保养类别:

计划完毕保养

保养人

保养时间

模具喷防锈剂处理:

有

无

开闭器是否短少或磨损

有

无

检查顶针是否断裂 保养项目

滑块及限位是否正常

有 正常

无

检查模面是否残留塑胶

有

无

异常 检查模面/镶块是否有漏水

模具保养记录表年月日

号注塑机

号注塑机

号注塑机

备注:(1)白班上午11:00,下午15:00,晚上19:00为规定保养时间;晚班23:00,凌晨3:00,凌晨7:00为规定保养时间,在该规定时间前应做好模具保养。

(2)保养内容主要有:擦拭模具表面及分型面胶垢;每时间段应在顶针,导柱,衬套,行位注润滑油。

(3)保养后如正常,在保养时间栏内划“∨”,不正常,划“X”;如需修模则在备注栏内注明。

科时电子厂/注塑部核准:

模具保养记录表年月日

机台编号

模具名称

保养时间

备注

保养者

号注塑机

号注塑机

号注塑机

号注塑机

号注塑机

号注塑机

号注塑机

号注塑机

号注塑机

号注塑机

号注塑机

号注塑机

备注:(1)白班上午11:00,下午15:00,晚上19:00为规定保养时间;晚班23:00,凌晨3:00,凌晨7:00为规定保养时间,在该规定时间前应做好模具保养。

(2)保养内容主要有:擦拭模具表面及分型面胶垢;每时间段应在顶针,导柱,衬套,行位注润滑油。

(3)保养后如正常,在保养时间栏内划“∨”,不正常,划“X”;如需修模则在备注栏内注明。

科时电子厂/注塑部核准:

模具保养记录表年月日

机台编号

模具名称

保养时间

备注

保养者

号注塑机

号注塑机

号注塑机

号注塑机

号注塑机

号注塑机

模具维护保养记录一览表

说明:根据模具的内部构造特点,有选择性及针对性的对模具进行保养,保养项目在方格内划√。

□4.压料/托料芯 □9.模具定位装置 □14.氮气弹簧 □19.聚氨脂

□5.侧销 □10.斜楔机构 □15.顶件器 □20.滚轮托架

维护保养过程 问题

□ □ □ □

实施日期 实施者

检修保养后 达到的状态

确认人

□4.压料/托料芯 □5.侧销

□

□9.模具定位装置 □10.斜楔机构 □

□14.氮气弹簧

□15.顶件器

□

□19.聚氨脂

□20.滚轮托架 □

□4.压料/托料芯 □5.侧销

□

□9.模具定位装置 □10.斜楔机构 □

□14.氮气弹簧

□15.顶件器

□

□19.聚氨脂

□20.滚轮托架 □

□4.压料/托料芯 □5.侧销

□

□9.模具定位装置 □10.斜楔机构 □

□4.压料/托料芯 □5.侧销

□

□9.模具定位装置 □10.斜楔机构 □

□14.氮气弹簧

□15.顶件器 □

□19.聚氨脂

□20.滚轮托架 □

□14.氮气弹簧

□15.顶件器 □

□19.聚氨脂

□20.滚轮托架 □

□4.压料/托料芯 □5.侧销

□

□9.模具定位装置 □10.斜楔机构 □

□14.氮气弹簧

□15.顶件器 □

□19.聚氨脂

□20.滚轮托架 □

□4.压料/托料ቤተ መጻሕፍቲ ባይዱ □5.侧销

□

□9.模具定位装置 □10.斜楔机构 □

□14.氮气弹簧

□15.顶件器 □

维护保养项目及内容

□3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □

模具维修保养记录表

模具维修保养记录表

维修日期:__________

维修人员:__________

维修内容:

1. 模具清洁:将模具表面的污垢、油渍等清除干净,确保模具表面干燥洁净,以免影响模具的使用寿命和产品质量。

2. 模具检查:对模具进行全面检查,发现模具表面的磨损、裂纹、变形等问题及时修复或更换,以确保模具的正常使用。

3. 模具润滑:对模具的滑动部位进行润滑,使用适当的润滑剂,以减少摩擦、延长模具使用寿命,并保证产品的成型质量。

4. 模具调试:对模具进行调试,确保各个零件的位置和间隙正确,以保证模具的正常运行和产品的精度。

5. 模具保养:根据模具的使用情况,定期进行模具保养,包括清洁、润滑、检查等,以延长模具的使用寿命和保证产品质量。

6. 模具存放:将维修好的模具归位存放,确保模具放置在干燥、通风的地方,避免受潮、受热或受到其他损坏。

备注:

1. 维修人员应记录模具的维修情况,包括维修日期、维修内容、维

修耗时等,以便后续的维修和管理。

2. 模具维修保养记录表应及时更新,以保证模具的正常使用和维护。

3. 维修人员应及时汇报模具的维修情况,以便生产部门合理安排生产计划和模具维修计划。

4. 模具维修保养记录表应妥善保管,以便日后的查询和分析,为模具的维护和管理提供依据。

以上是模具维修保养记录表的内容,希望能够帮助您更好地维护和管理模具,保证产品的质量和生产的顺利进行。

如果有任何问题或建议,请及时与我们联系。

感谢您的支持和配合!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸件缺陷形式分类 [1]漏油 [2]断裂 [3]装配干涉 [4]外观、商品性 [5]机加不良 [6]不符合标准

故重 障要 形项 式 目 NO

∕B 1

[4] [5]

A

2

管理项目 模具外观 分型面、型腔

(5)检查顶杆板、模脚、支撑柱、限位块及所有影响安全的螺栓是否松动,后限位块是否与

平;

(6)检查导柱、导套是否变形、开裂、磨损过大、松动;

(7)检查配线是否撕裂、断开,行程开关、插头是否进水,行程开关各触点是否灵敏正常;

(8)检查吊环是否有裂纹,磨损过大等。

(1)对检查出的问题及时进行处理,未发现问题及问题解决后,每生产7000~8000模次的模 (油)管、水(油)管接头及水(油)道的水(油)垢、沉积物进行清理,每生产15000~20 具应将型腔敲出清理干净放至氮化炉进行消除应力回火处理; (2)对模具存在的问题进行维修、更换、抛光,并做好记录,更换备件时应将更换件与模具 7 处理 进行检查对照(并将被更换件保留15天以上,以待复查),确保无误后方可进行装配; (3)对模具存在的问题必须向模具工程师汇报,若模具需要焊补及更改,必须有《模具状态 进行,并做好记录; (4)经过维修或更换过备件的模具,模修班长要对维修部位及更换备件再进行一次确认; (5)对于模修班长无法确认的关键尺寸,要求试模后由巡检检测是否合格。

(2)用压缩空气吹干模具,特别保证行程开关、插头部位干燥无积油。

4 清洗 、浇口套(分流锥)、导柱、导套、抽芯等滑动部件及模具外观清洁如新; (2)用压缩空气吹干模具,特别保证行程开关、插头部位干燥无积油。

5 拆分零件 将模具吊至模具维修区,拆开部分零件,主要是油缸插芯。

(1)检查分型面、型腔(包括浇口套、分流锥、浇道)、滑块是否粘镁、龟裂、压塌、变形

块;

(2)检查排气道、溢流槽、溢流口是否堵塞、粘镁;

(3)对照末件检查销子、顶杆是否有断、弯、粘镁、崩缺等,检查完后将末件保留,放到相

到第N+1个末件出现再替换第N个末件,依次类推;

6

检查模具

(4)检查顶杆、复位杆、滑块运动是否灵活,间隙是否过大。检查锁紧块是否有裂纹及与滑 面积是否大于3/4。复位杆是否变形,长度是否一致,是否与分型面齐平;

8 装配 模腔、销子以及模座等必须清洗擦拭干净,对拆开的部件进行装配。

(1)对模具分型面、型腔、滑块、浇口套、分流锥涂防锈油,导柱、导套、顶杆、复位杆及 动部位涂防锈的润滑油后将模具吊装至“模具存放区”定置、定位存放。并如实填写《合格模 9 保管 》,经审核后《合格模具记录卡》放置在模具醒目位置; (2)模具使用前要再点检一次方可装机。存放时间超过两个月的模具必须经常检查模具的锈 对模具上生锈部位涂上防锈油,上机前必须再进行清洗及检查。

电。 进行清除。应注意不要 机上与模具连接的油管及

尘等污垢,分型面、型腔

压塌、变形、拉伤、崩 留,放到相应模具上,直 裂纹及与滑块配合时接触 位块是否与模脚安装面齐 灵敏正常;

0模次的模具应对所有水 15000~20000模次的模 换件与模具上的被更换件 配; 《模具状态标签卡》方可 次确认;

、复位杆及滑块导滑等运 写《合格模具记录卡 查模具的锈蚀情况,及时

作业要点

(1)将模具吊至模具维修区,准备好维护保养用工具; 1 准备 (2)将模具油管进出口用堵头堵塞,以防清除、清洗时镁渣、污染杂物进入;

(3)行程开关、插头等需将各电线进出孔密封,防止导电液体进入造成短路及漏电。

2

清除污垢

用铜刷、铲、抹布、毛刷等对模具上所有镁皮、镁屑、油污、脱模剂残留物等污垢进行清除。 碰伤型腔、销子等产品部位。

确认频 记录形 上交

度

式 频度

每次检 查

——

——

每次检 查

——

——

7000~ 8000 —— —— 模次

情况时,即时向上级报 告

借用情况

工序管理 NO

∕

∧

编制 校对 审核 标准化 审定 模修工

∧

注意:发生异常情况时,即 告

∧

借用情况

标 处 更改文件 签 记数 号 字

日期

第1页 共12页

∕

辅助材料

规 格

砂纸

∕

抹布

∕

清洗剂 ∕

毛刷

∕

防锈油等 ∕

模具易造成铸件五大缺 陷: 1、冷隔,先充入金属 液凝固,与后充入的金 属流未融合; 2、裂纹:冷裂纹,开 裂处未氧化;热裂纹, 开裂处已氧化; 3、气孔:铸件内部形 状规则、表面光滑的孔 洞; 4、缩孔:凝固过程中 补缩不足,形状不规 则,表面粗糙的孔洞; 5、疏松:内部不致 密,X-探光不清晰。

品质特性 规格值 无锈蚀、污垢、水滴,清洁如新 无镁皮、镁屑等污垢

负责人 模修工 模修工

确认 方法 目视

目视

确认频 度

每次பைடு நூலகம் 查

每次检 查

[1] A 3 冷却水管、模温机油管

无阻塞、泄漏、破损

通水 7000~ 模修工 、油 8000

检查 模次

∧

年/月/ 日

∧

压铸模具维护保养作业标准

模修工

∧

年/月/ 日

产品分 类

模具名称

通用

通用

简图

序 号

作业顺序

压铸模维护保养记录

模具型号

模具

关键工 序

工具·检具· 规

夹具

格

铜锤

∕

铜棒

∕

通用

通用 ∕

铲

∕

扳手

∕

操作要点

气枪等

∕

模具易造成 陷: 1、冷隔, 液凝固,与 属流未融合 2、裂纹: 裂处未氧化 开裂处已氧 3、气孔: 状规则、表 洞; 4、缩孔: 补缩不足, 则,表面粗 5、疏松: 密,X-探光

3

检查油缸 和油管

(1)检查油缸及油缸接头是否漏油; (2)检查油管及油管接头是否有破损、泄漏、堵塞(每一个月检查清洗一次压铸机上与模具 油管接头)。

(1)用清洗剂对模具进行清洗,保证各直角、凹槽孔等易藏污纳垢处无镁渣、灰尘等污垢, 4 清洗 、浇口套(分流锥)、导柱、导套、抽芯等滑动部件及模具外观清洁如新;