锻件 通用技术条件修改

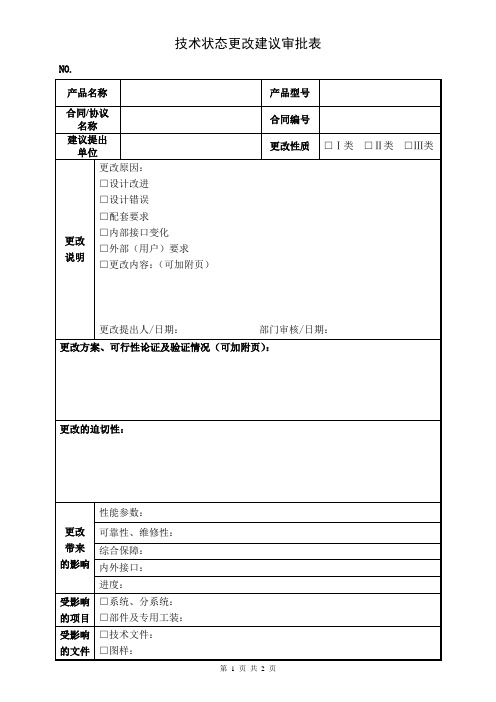

技术状态更改建议审批表

生产部门(生产部)对已制品更改实施性的审查意见:

签字/日期:

计划管理部门(生产部)对更改影响进度、经费的审查意见:

签字/日期:

质管部对更改后测试验收性的审查意见:

签字/日期:

型号/项目技术负责人审批/预审(Ⅰ类更改/Ⅱ类更改/Ⅲ类更改):

签字/日期:

军事代表意见:

签字/日期:

Ⅰ类更改/Ⅱ类设计定型后更改顾客方审批意见:

可靠性、维修性:

综合保障:

内外接口:

进度:

受影响的项目

□系统、分系统:

□部件及专用工装:

受影响的文件

□技术文件:

□图样:

□软件程序:

□其他:

实施更改所需费用(费用计算、来源):

需说明的其它事项(如对已验收或已交付产品的处置):

产品更改的实施计划:

更改起始时间或批次:

技术状态控制委员会审批

技术管理部门(技术部)对更改类别的审查意见:

NO.

产品名称

产品型号

合同/协议

名称

合同编号

建议提出

单位

更改性质

□Ⅰ类□Ⅱ类□Ⅲ类

更改

说明

更改原因:Байду номын сангаас

□设计改进

□设计错误

□配套要求

□内部接口变化

□外部(用户)要求

□更改内容:(可加附页)

更改提出人/日期: 部门审核/日期:

更改方案、可行性论证及验证情况(可加附页):

更改的迫切性:

更改

带来

的影响

性能参数:

审批人职务: 签字/日期:

锻件技术要求

锻件技术要求

1.锻件余量尺寸要符合国家标准。

2.不同形状的零件要保证一定的锻造比,不得用尺寸近似的圆钢锻打。

3.不得用钢坯锻打。

4.锻件的材质要与零件的材质一至,化学成份要符合国家标准。

并出具材质单。

5.要保证正常的锻打温度,不能低温锻打或过烧。

6.锻件外形要整齐、均匀,不允许有叠皮、断裂等锻造缺陷。

7.锻件粗车后要做超声波探伤,齿轮类不得超过φ3当量,其它不得超过φ4当量。

以探伤报告为准。

8.锻后正火。

9.锻件上用油漆写上零件号。

正平公司

2006.05.08。

JBT 4385.1-1999 锤上自由锻件 通用技术条件

IC S 25. 020J 32JB/T4385.1-1999锤上自由锻件通用技术条件General specifications for op en d ie forgings o n hammer1999-06-24 发布2000-01-01 实施国家机械工业局发布JB/T4385.1-1999前言本标准是对JB 4385—87《锤上自由锻件通用技术条件》的修订。

本标准与JB 4385—87相比,主要技术内容改变如下:1)按有关规定增加了前言和引用标准。

2)章条编号作了调整。

3)取消了对锻造比的具体要求,改为要求锻件应有足够的变形量,以保证锻件的质量。

4)“机械性能”改称“力学性能”,并增加引用标准;“用户”改称“需方”,“制造单位”改称“制造厂”或“供方”。

5)关于锻件的级别,按GB/T 12363—1990《锻件功能分类》的规定分类,按新规定将原以Ⅴ级为重要件改为以Ⅰ级为重要件。

6)关于锻件检验的有关规定,按JB/T 8421—1996《钢质自由锻件检验通用规则》的规定进行了修改。

本标准自实施之日起代替JB 4385—87。

本标准由全国锻压标准化技术委员会提出并归口。

本标准起草单位:机械工业部第一设计研究院。

本标准主要起草人:练武、李保谦。

I11 范围本标准适用于普通碳素钢、优质碳素钢和合金结构钢在锤上自由锻造的一般用途的锻件(包括胎模锻件)。

某些专门用途和有特殊要求的锻件,应采用有关的专用标准;无专用标准的,可参照本标准,但具体事项须由供需双方共同商定并签订合同。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 222—1984钢的化学分析用试样取样法及成品化学成分允许偏差 GB/T 223.1~223.77—1981~1994 钢铁及合金化学分析方法 GB/T 226—1991 钢的低倍组织及缺陷酸蚀检验法 GB/T 228—1987 金属拉伸试验法GB/T 229—1994 金属夏比缺口冲击试验方法 GB/T 231—1984 金属布氏硬度试验方法 GB/T 1814—1979 钢材断口检验法GB/T 1979—1980 结构钢低倍组织缺陷评级图 GB/T 2971—1982 碳素钢和低合金钢断口检验方法 GB/T 4236—1984 钢的硫印检验方法GB/T 10561—1989 钢中非金属夹杂物显微评定方法 GB/T 12363—1990 锻件功能分类GB/T 13298—1991 金属显微组织检验方法 GB/T 13299—1991 钢的显微组织评定方法 GB/T 14452—1993金属弯曲力学性能试验方法GB/T 15826.1~15826.9—1995 锤上钢质自由锻件机械加工余量与公差 JB/T 8421—1996 钢质自由锻件 检验通用规则 JB/T 8467—1996 锻钢件 超声波探伤方法 YB/T 5148—1993 金属平均晶粒度测定方法3 技术要素 3. 1 订货条件国家机械工业局 1999-06-24 批准中华人民共和国机械行业标准锤上自由锻件 通用技术条件General spec ifications for open die forgings on hamm erJB/T 4385.1-1999代替J B 4385—872000-01-01 实施3. 1. 1需方应在咨询卡或订货合同上向制造厂提供锻件生产所必须的原始资料。

带式输送机技术协议

带式输送机技术协议买方:卖方:就带式输送机供货事宜进行了充分磋商,达成如下技术协议:技术总则双方提供的所有技术文件内容和产品图样,除非在技术规格中另作规定外,均应使用中国的相应国家标准、各行业标准、国际标准化组织标准和/或其它先进国际标准。

卖方提供货物的制造、材料的选择、设备和材料的检验及测试,都应按国内外通用的现行标准和响应的技术规范执行。

而这些标准和技术规范应为合同签字日为止最新公布发行的标准和技术规范。

技术协议所使用的标准和规范与卖方所执行的标准发生矛盾时,按较高标准执行。

卖方提供的所有技术文件、图纸、资料、图样都应优先使用中文,字迹清楚,内容完整,采用ISO标准和中国的相应国家标准规定的通用图形的符号。

卖方在生产中应确保采用良好的设备、工艺、完整的质量保证体系及相应的试验检测手段。

1、气候条件冬季通风室外计算温度:16℃冬季空调室外计算温度:7℃冬季室外大气压力:101.53KPa冬季平均室外风速:3.5m/s夏季通风室外计算温度:31℃夏季空调室外计算温度:33.7℃夏季室外大气压力:100.11KPa夏季平均室外风速:2.9m/s2.皮带运输机技术参数2.1技术要求输送物料:铁精矿、混合料、生球、铁矿粉、矿散料、灰尘、返料、无烟煤、粒煤、原煤等。

工作制:连续工作。

按胶带机图纸及技术说明要求做2.2钢结构件:输送机中铸钢件不允许有影响强度的砂眼和气孔。

金属结构件的焊接应符合GB985、GB986的规定,焊缝不得出现烧穿、裂纹、未熔合等缺陷。

输送机中钢板和型钢加工前必须进行喷砂除锈工艺处理。

各种溜槽及漏斗:母板厚度: 6mm,材质:Q235-A。

衬板选用,球团矿16Mn,厚度20mm。

煤18Ni9Ti,厚度3mm。

-1-2.3技术规范带式输送机的头架、尾架、漏斗、溜槽、漏斗上盖,滚筒、托辊、垂直拉紧装置等用选用DT Ⅱ(A)标准,以国家带式输送机标准《GB10595-89》为设计技术依据,并参照一些相关的国家标准及行业标准。

译 DIN EN 10254-2000

闭模锻造钢件一般技术发货条件DIN EN 10254英文版DIN EN 10254欧洲标准 EN 10254:1999与DIN标准状态相同 逗号被用作表示十进制标记1 范围此欧洲标准规定了闭模锻造钢件的一般发货条件。

这些锻件是在适当温度下(热或温)压模中,通过打击或挤压加热产品而制成的,在成形过程中,将材料定形成模具形状。

类似产品例如热挤压和顶锻,也被看作工艺的一部分。

当闭模锻为了提高表面质量或保持更精确尺寸时,部分表面后续会经过冷成形或整形处理,这种闭模锻造同样也适用于此欧洲标准。

此标准不适用于开模锻造,在此工艺过程中,模具不会充分环绕在生产的元件周围。

2 引用标准此欧洲标准由特定发布版本中的参考规定组成。

这些引用标准被列举在正文的适当地方,其后列举了出版物。

只有包含了修改或修订版时,这些出版物的后续修改或修订版才可应用于此欧洲标准。

当没有注释标准日期时同,引用最新版。

EN 10002‐1 金属材料—拉力试验—第1部分:试验方法(在常温下)EN 10002‐5 金属材料—拉力试验—第5部分:高于室温下的试验方法EN 10003‐1 金属材料—硬度测试—布氏—第1部分:测试方法EN 10045‐1 金属材料—夏比冲击测试—第1部分:测试方法EN 10052 铁产品热处理术语词汇EN 10109‐1 金属材料—硬度测试—洛氏试验第1部分(标尺A‐B‐C‐D‐E‐F‐G‐H‐K)以及洛氏表面硬度测试(标尺15N,30N,45N,15T,30T和45T)EN 10204 金属产品 – 检验文件类型EN10243‐1 钢模铸件 – 尺寸公差 – 第1部分: 落锻和压锻EN 10243‐2 钢模铸件 – 尺寸公差 – 第2部分: 水平锻造机制成的顶锻CR 10261 ECISS 资料通报11 – 铁和钢 –可用化学分析方法的评审EU 103 显微检查钢件的铁索体或奥氏体晶粒尺寸EU 104 非合金和低合金结构钢脱碳层厚度的判定ISO 3763 锻造钢 – 评估非金属杂质含量的宏观方法ISO 4967 钢 – 判定非金属杂质含量 – 使用标准光谱图的微观方法ISO 4968 钢 – 通过硫印法进行宏观检测ISO 4969 钢 – 用强无机酸蚀刻进行宏观检测3 采购商将提供的信息采购商在询价和下订单时应提供以下信息:a) 通过批准图纸提供闭模锻件的所有详细信息(见第4条);b) 闭模锻件的发货数量;c) 第5条中模具所有信息;d) 闭模锻件的预期用途;e) 材料和热处理(见第6条);采购商提供的信息,应满足要求特征并优先参考欧洲标准。

2019重型机械通用技术条件.doc

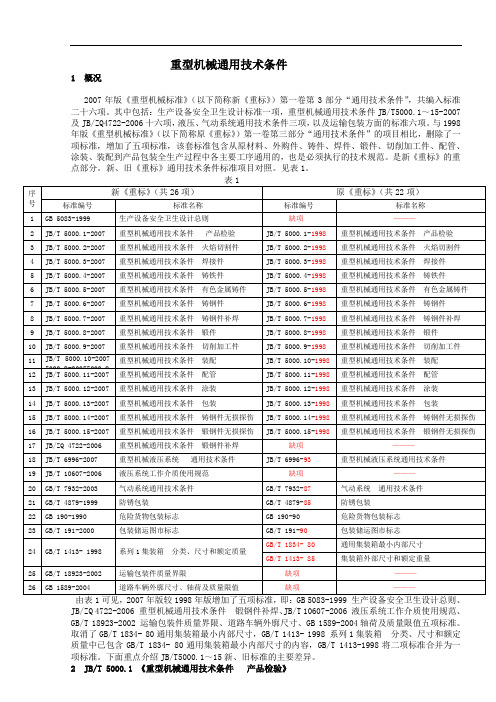

重型机械通用技术条件1 概况2007年版《重型机械标准》(以下简称新《重标》)第一卷第3部分“通用技术条件”,共编入标准二十六项。

其中包括:生产设备安全卫生设计标准一项,重型机械通用技术条件JB/T5000.1~15-2007及JB/ZQ4722-2006十六项,液压、气动系统通用技术条件三项,以及运输包装方面的标准六项。

与1998年版《重型机械标准》(以下简称原《重标》)第一卷第三部分“通用技术条件”的项目相比,删除了一项标准,增加了五项标准,该套标准包含从原材料、外购件、铸件、焊件、锻件、切削加工件、配管、涂装、装配到产品包装全生产过程中各主要工序通用的,也是必须执行的技术规范。

是新《重标》的重点部分。

新、旧《重标》通用技术条件标准项目对照。

见表1。

JB/ZQ 4722-2006 重型机械通用技术条件锻钢件补焊、JB/T 10607-2006 液压系统工作介质使用规范、GB/T 18923-2002 运输包装件质量界限、道路车辆外廓尺寸、GB 1589-2004轴荷及质量限值五项标准。

取消了GB/T 1834- 80通用集装箱最小内部尺寸,GB/T 1413- 1998 系列1集装箱分类、尺寸和额定质量中已包含GB/T 1834- 80通用集装箱最小内部尺寸的内容,GB/T 1413-1998将二项标准合并为一项标准。

下面重点介绍JB/T5000.1~15新、旧标准的主要差异。

2 JB/T 5000.1 《重型机械通用技术条件产品检验》2.1 产品检验的一般要求2.1.1 增加了2.1条对半成品(原材料)的定义。

2.1.2 新《重标》根据使用要求,增加了2.1.3条对半成品的检验要求。

2.1.3 增加了2.3 C)条对外协配套件的选用要求。

2.1.4 新《重标》中的表2将焊缝缺陷等级、焊接件尺寸偏差及形位公差等级的图样标注由原来的4个等级改为3个等级,取消了原《重标》焊缝质量评定级别DS、DK级、焊缝缺陷等级Ⅳ级及尺寸与角度偏差等级D级和形位公差等级H级。

核二、三级锻件制造质量保证大纲-12.31修改

华夏阀门有限公司核二、三级锻件制造质量保证大纲修改演化记录章节编号章节名称修订号贝码封面目录 0 3质量方针声明 0 41引言 06 2质量保证大纲 08 3组织 012 4文件控制 022 5设计控制 025 6采购控制 028 7物项控制 032 8工艺过程控制 035 9检査和试验控制 041 10不符合项控制 044 11纠正预防措施 047 12记录控制 049 13 监査 0 2 修改演化记录0 52附录附录1 核质保组织机构图54附录2 质保程序清单55质量方针声明木公司核级锻件制造的质量方针是:安全第一、质量第一、严守法规、顾客满意。

木公司已充分理解并严格遵照国务院第500号令《民用核安全设备监督管理条例》及其配套规章、HAF003《核电厂质量保证安全规定》及其导则的要求,制定《核二、三锻件制造质量保证大纲》,并确保本大纲符合以上规定。

在制造过程中,公司将严格按照合同的工作范围、工作性质、技术规范、质量控制等要求,按本大纲进行质量控制和验证,确保产品质量符合规定要求,承担质量责任,接受买方和业主的监督检查。

木公司根据顾客或设计单位提供的技术文件和图样进行制造,对生产的核级锻件质量的符合性负责,确保我公司制造的核级锻件在核电站使用中安全可靠。

并保证所有核级锻件项目的制造质量保证分大纲与木大纲的规定保持一致。

木大纲是本公司开展核电质量保证工作的纲领性文件。

我要求凡参与核级锻件制造工作的部门和人员(包括外购、外协供方)都必须严格执行本大纲的规定,按本大纲制定的原则工作。

并按大纲和大纲程序的要求对所承担的各项活动进行有效控制。

为加强制造工作的决策和协调,我授权公司总质量师为核级锻件质量负责人并赋子足够权力,确保本大纲的执行和不断完善。

我承诺确保质量保证部具有足够的组织独立性,并授予其足够的权力,包括不受经费和进度的约束,以便监督核级锻件的制造过程及鉴别核级锻件的产品质量、管理质量问题处理程序,直至下达停工指令。

锻件余量和材料消耗计算基本原则

锻件余量设计和材料消耗计算基本原则锻件余量设计和材料消耗计算基本原则1 范围本标准规定了滚动轴承(包括轮毂单元、凸缘等)套圈所有热锻锻件的设计基本方法,锻件重量、飞边重量、料芯重量、火耗重量、下料重量、材料消耗重量的基本计算方法。

本标准适用于滚动轴承(包括轮毂单元、凸缘等)套圈所有热锻锻件。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 12361 钢质模锻件通用技术条件GB/T 12362 钢质模锻件公差及机械加工余量CSBTS TC98.25 滚动轴承套圈锻件技术条件3 术语和定义锻件重量:锻件毛坯的实际重量飞边重量:锻造过程中外轮廓分模面处多余的材料料芯重量:锻造过程中内孔多余的材料火耗重量:锻件在锻打过程中的热损耗下料重量(切料重量):锻打一件锻件所需要的钢坯重量材料消耗定额:锻打一件锻件所需要的钢材消耗总重量4 锻件设计基本原则4.1 锻件余量设计基本原则4.1.1 法兰盘/单元外圈/轴承座/凸缘等锻件余量设计基本原则径向余量2.2mm,外径公差+1.0mm,内径公差-1.0mm;当直径超过φ100mm时,径向余量2.5 mm,外径公差+1.2mm,内径公差-1.2mm。

(注:在保证法兰盘两端厚度C1、C2最小壁厚不小于5mm的前提下)法兰大外径D径向余量2.5mm,外径公差+1.2mm。

轴向余量2.5mm, 两端轴向余量每端各2mm,一般外轮廓公差+1.0mm,内轮廓公差-1.0mm。

法兰内孔深度一般为h1小于等于10mm,h2小于等于18mm,具体可视产品情况而定。

料芯厚度:单元外圈料芯厚度一般按8mm设计。

图一4.1.2 挡环余量设计基本原则径向余量2.5mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

QB 中天仕名(淄博)重型机械有限公司企业标准

Q/SM 002—2007

备案号

锻件通用技术条件

2007-09-12发布 2007-09-20实施中天仕名(淄博)重型机械有限公司标准化委员会发布

Q/SM 002—2007

前言

本标准根据国内锻造技术和本公司开发的产品的技术要求及使用经验的基础上制定的。

本标准由中天仕名(淄博)重型机械有限公司标准化委员会提出并归口。

本标准由质量管理部负责起草。

本标准主要起草人:苏立忠×××

本标准首次发布

1

Q/SM 002—2007

锻件通用技术条件

1 范围

本标准规定了锻件的技术要求、验收规则和试验方法。

本标准适用于水压机和锻锤自由锻造的碳素钢和低合金钢锻件的订货与检验。

2 规范性引用文件

下列标准中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用标准,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些标准的最新版本。

凡是不注日期的引用标准,其最新版本适用于本标准。

JB/T5000.8 重型机械通用技术条件锻件

GB/T228 金属拉伸试验方法

GB/T229 金属夏比缺口冲击试验方法

GB/T6402 钢锻件超声波检验方法

JB/T5000.15 重型机械通用技术条件锻钢件无损探伤

3 订货要求

3.1 需方应在订货合同或图样上写明锻件采用的标准,锻件组别、钢号、相应的技术要求和检验项目,以及其他附加说明。

3.2 需方应提供订货图样。

3.3 当需方有补充要求时,应经供需双方商定。

4 技术要求

4.1 热处理

锻件锻后以一定的方式冷却或热处理,防止锻件损坏,并具良好的机械加工性能。

锻件的最终热处理应按订货合同或图样上规定的交货状态进行。

4.2 化学成分

锻件的化学成分应符合订货合同或图样指定标准的规定。

4.3 力学性能

锻件的力学性能应符合指定标准或图样的规定。

4.4 探伤与其他补充要求

4.4.1 必要时,可向供方提出探伤、高温强度、低温韧性、金相组织要求,检验方法和验收标准由供需双方协商确定。

4.4.2 外购进厂的大型、重要锻件经粗加工后进行探伤,其质量等级应符合产品标准或图样指定标准的规定。

产品常用锻件探伤质量见表1。

4.5 机械加工余量与公差

4.5.1 一般要求

4.5.1.1 使用于锤上锻造含碳量不超过0.9%或其他合金成分总含量不超过4%的碳素钢和合金钢的自由锻件。

4.5.1.2 凡超过规定范围的自由锻件,其余量与允许偏差有供需双方另行协商确定。

4.5.1.3 规定的余量与公差,适用于以钢坯锻造的自由锻件。

凡采用钢锭锻造时,其余量与公差可增加15%。

4.5.1.4 自由锻件的形状与位置公差如无特殊要求时,均不应大于所规定的公差值。

2

3

Q/SM 002—2007

4.5.2 台阶轴类锻件机械加工余量与公差应符合图1及表2的规定。

适用于圆形截面的台阶轴类自由锻件。

图1

4

Q/SM 0022007

4.5.3 圆盘类锻件机械加工余量与公差应符合图2及表3的规定。

适用于零件尺寸为0.1D ≤H ≤1.5D 的圆盘类自由锻件。

图 2

5

Q/SM 002—2007

4.5.4 带孔圆盘类锻件机械加工余量与公差应符合图3及表4的规定。

适用于零件尺寸为0.1D ≤H ≤1.5D ;d ≤0.3D 的带孔圆盘自由锻件。

图 3

6

Q/SM 002—2007

4.5.5 圆环类锻件机械加工余量与公差应符合图4及表5的规定。

适用于零件尺寸为0.1D ≤H ≤D ;0.3D <d ≤0.9D 的圆环类自由锻件。

图 4

表 5 圆环类锻件机械加工余量与公差

7

Q/SM 002—2007

适用于圆形、方形、六角形、〕八角形和矩形截面B/H ≤5的自由锻件。

注:光轴类自由锻件中的扁棒,厚度的机械加工余量及公差应根据下列公式求得厚度关系值: B(扁钢宽度)+H (扁钢厚度)

厚度关系值=————————————— 2

求得的厚度关系值再查余量与公差表中相应的值,此值即为厚度的机械加工余量与公差值。

图 5

A.圆棒

Q/SM 002—2007

表 6 光轴类锻件机械加工余量与公差 mm

表 6 (续) mm

4.5.7.1 适用于锤上钢质自由锻件的非加工面。

4.5.7.2 黑皮锻件公差可分为两种,其公差值分别符合表7(二级精度)、表8(三级精度)。

8

Q/SM 002—2007

表7 黑皮锻件直径与高度公差 mm

表8 黑皮锻件长度公差 mm

5 检验规则与试验方法

5.1 化学成分分析

5.1.1 成品分析

进厂锻件需化学成分分析时,可在锻件上取样进行成品分析。

圆盘件或其他实心件取自二分之一半径至外径之间的任一点,空心件或环件取自内、外表面之间的二分之一处,也可以取自力学性能试样上。

对于规定元素的成品分析允许偏差按表9或表10。

5.1.2 化学成分分析方法按GB223.

5.2 力学性能试验

5.2.1 检验项目和取样数量

进厂锻件需进行力学性能复验时,应在签订合同前与供方商确并在合同中注明。

锻件的力学性能检验项目和取样数量按选定的锻件组别确定。

见表11。

5.2.2 取样位置

锻件在相当于钢锭冒口端有足够的加长、加高或加大部位取样,取样位置见图6。

5.2.2.1实心轴类锻件的试样取在离表面三分之一半径处,对方形和长方形的锻件,取自截面对角线距角顶点六分之一处。

见图6a)。

5.2.2.2 空心锻件的试样应取在二分之一壁厚上。

见图6b)。

9

Q/SM 002—2007

表10 优质碳钢和合金结构钢成品化学成分允许偏

Q/SM 002—2007

5.2.2.3 圆盘锻件当在外径加大部位取样时,试样应取在加大部位的二分之一高度上;当在加高部位取样时,试样取自距外缘三分之一半径处。

见图6c)。

5.2.2.4 环形锻件在加大部位取样时,应取在二分之一高度上;在加高部位取样,应取在二分之一壁厚处。

见图6d)。

Q/SM 002—2007

A 向

加长部分

切向试样

加长部分

B 向

(6a) 轴或方形、长方形锻件

(6b) 空心锻件

切向试样

加大部分

(6c) 圆盘锻件

加高部分

加大部分

加高部分图6 各类锻件的取样位置

Q/SM 002—2007

5.2.3 取样方向

5.2.3.1 轴类、筒形和以拔长变形为主的锻件,其拉伸、冲击试样取轴向(纵向)。

当取横向或切向时,其力学性能指标应按表12规定的百分数降低。

5.2.3.2 环类、盘类和以镦粗变形为主的锻件,其拉伸、冲击试样取切向。

5.2.4 试验方法

5.2.4.1 常温拉伸试验按GB228规定。

5.2.4.2 常温Aku、常温Akv冲击试验按229规定。

5.2.4.3 布氏硬度试验按GB231规定。

当用里氏硬度计检测时,每件应检测3处(头、尾和中间),每处至少测三点。

5.2.4.4 超声波探伤、磁粉探伤方法按GB/T6402、JB/T5000.15和GB443或GB444的规定。

6 验收、复验和重新热处理

6.1 锻件不允许有肉眼可见的裂纹、折叠和其他影响使用的外观缺陷。

局部缺陷可以清除,但清理深度不得超过加工余量的75%,锻件非加工面上的缺陷应清理干净并圆滑过渡,清理深度不得超过锻件尺寸偏差。

对超过加工余量和锻件尺寸偏差的缺陷,在征得需方同意后方可清除并补焊。

6.2 锻件不允许存在白点、内部裂纹和残余缩孔。

6.3 在力学性能试验时,如果试验的试样有缺陷,只要不是因裂纹和白点而使力学性能不符合要求,就允许重新取样试验,作为初次试验结果。

6.4 当某项力学性能初试结果不符合要求时,允许在靠近不合格试样的相邻位置取双倍试样进行该项的复试,复试结果应全部满足要求。

复试后任何一项结果仍不合格时,锻件可以进行重新热处理,并重新取样试验。

重新热处理的次数不得超过2次,回火次数不限。

7 质量合格证书

质量合格证书内容包括:锻件名称、钢号、重量、数量;合同号、图号、熔炼号、锻件号;合同和图样中规定的各种检验结果。