1G磨脱扣案例分析

ZK1001孔钻具脱扣事故处理方法

ZK1001孔钻具脱扣事故处理方法作者:康毅来源:《西部资源》2012年第05期摘要:对ZK1001孔钻具脱扣事故原因进行了简要分析,介绍了处理方法,提出了处理事故中应注意的问题,为避免及处理类似事故提供了经验。

关键词:钻具脱扣孔内事故磨割丝锥打捞2008年,我在内蒙古某矿区施工ZK1001孔,该孔为80°斜孔,设计孔深280m,终孔深度318m。

在施工至273m时出现脱扣事故,由于从钻具处脱开,中间有内管,处理较困难。

经过10多小时将事故处理完毕,此次事故处理为今后类似事故处理积累了经验。

1. 事故的初步判断我们采用é75mm绳索取心工艺施工,在钻进到273m时,回次进尺已达218m,岩心已装满内管,按正常程序采取岩心时,操作人员没有感觉到孔底拔断岩心。

由于上一回次岩心完整,拔断时孔内有响声,又上下反复采取了2次,就开泵送水,以验证孔内是否出现了非正常情况。

当钻杆下到孔底时出现憋水,低转数回转钻杆也同样憋水,稍向上提钻杆,泵压即降为零,由此判断孔内出现脱扣或断钻事故,显示事故发生在孔底。

于是上钻检查,发现钻杆公扣与钻具外管上接头母扣脱扣,钻杆公扣磨损较严重。

2. 孔内事故钻具状况及原因分析该钻具是我们自行设计加工的,外管上端依次接有弹卡室和上接头,上接头外径与钻具相同,其外侧对称镶焊4道硬质合金,起扶正作用,二者有效长度为24cm,内管总成在外管总成中自由悬垂时,总成矛头仅短于上接头上端1cm,内管中有218m的岩心还没拔断。

所以分析脱扣原因为:斜孔钻进外径偏磨严重,上接头壁厚磨,导致强度降低,钻进中在压、扭力作用下,钻杆公扣挤入上接头母扣中,母扣内径变大,钻进时仅靠公母扣根台阶的阻力还可勉强钻进,但随时都有脱扣可能,还可导致烧钻。

3. 事故处理方案的确定孔壁较稳定,用冲洗液钻进,无坍塌掉块,这为事故处理提供了方便条件。

由于事故钻具总成矛头较上接头上端短1cm,公锥下不到外管中,并且判断外管上接头已成喇叭口,因此决定采用下列办法。

某井N80钢级套管脱扣和粘扣原因分析

中 图分 类 号 :T 9 12 E 8 文 献标 识码 :B 文 章 编号 :1 0 - 3 12 1 )5 0 5 - 5 E 3 . :T 2 t 0 1 2 l( 0 0 0 — 0 7 0

An y i o u e or r a u p o ta d als s fCa s s f Th e d J m — u n

摘

要 :对某井 1 97mmx .2mm N8 级长圆螺纹套管脱扣 和粘扣 事故进行了详细 的调查研于下套管上扣时螺纹接头发生严重粘扣 ,使其连接强度大幅度降低所致。该井 井 口中心与管柱轴线偏离较多 ,且采用钻杆液压钳下套管 ,在上扣过程 中套管接箍严重夹持变形 ,外螺纹接头与 严重夹持变形的接箍上扣配合之后导致套管严重粘扣损坏。套管严重粘扣还与套管本身抗粘扣性能差有一定关系。

g l n f h 1 97 mi x . 2 mn 0 c sn s u e n o e o l l I i i e t i d t r u h t e a a y i t a h al go e i t . n 77 l 3 N8 a i g a s d i n i we 1 t s d n i e h o g h n l ss h t e . f t

S e i n i h n J a x n ,Go gJ a we n i n n ,Fa e s e g nW n h n

(1 Meh nc l n lcr a Isi t,C iaU ies yo erlu ,B in 0 2 9 hn ; 2 C ia . c a ia a dEe t c ln tue hn nvri f t e m i t t P o e ig1 0 4 ,C ia j . hn

MOV型SPD脱扣弹片的性能分析

低压电器(2010ɴ7)·研究与分析·杨仲江(1961—),男,副教授,高级工程师,研究方向为雷电防护、电磁兼容。

MOV 型SPD 脱扣弹片的性能分析*杨仲江1,唐宏科1,朱浩1,杜志航1,2(1.南京信息工程大学,江苏南京210044;2.西安交通大学电气工程学院,陕西西安710049)摘要:分析了MOV 型SPD 中常见的3种脱扣弹片的性能。

通过热力学傅里叶定律的理论分析,并采用YX-1型SPD 热稳定测试设备进行有效的对比实验,结合Mat-lab 偏微分工具模块,对所研究的弹片进行了仿真,给出了在仿真下弹片的温度分布。

提出了对脱扣弹片的选材和结构的建议。

关键词:电涌保护器;脱扣弹片;热传导中图分类号:TM 862文献标志码:A文章编号:1001-5531(2010)07-0010-04Analysis of Tripping Pieces of MOV Type SPDYANG Zhongjiang 1,TANG Hongke 1,ZHU Hao 1,DU Zhihang 1,2(1.Nanjing University of Information Science &Technology ,Nanjing 210044,China ;2.School of Electrical Engineering ,Xi ’an Jiaotong University ,Xi ’an 710049,China )Abstract :The performance of 3class familiar tripping pieces of MOV type surge protective device (SPD )was analyzed.By thermodynamics Fourier law ,the comparing experiments were carried out by the YX-1thermal arrest testing equipment.The tripping pieces were simulated by the partial differential module tool of Matlab ,and the temperature distribution of the tripping pieces was mapped out.Some suggestions about pieces material selection and structure were proposed.Key words :surge protective device (SPD );tripping piece ;heat conduction唐宏科(1985—),男,硕士研究生,从事接地工程及电磁兼容的研究。

典型案例分析

SWJTUDONG 2012.05.17

(3)隧道内负馈线在锚段关节处与接触悬挂、非支腕臂的绝缘距离不足; (4)上网隔开电缆头处接触线与负馈线母排间的绝缘间隙不足;

(5)隔离开关引线与接地体的绝缘距离不足;

铁道部接触网专业技术人员强化培训讲座

SWJTUDONG 2012.05.17

接触网及弓网系统典型案例研讨

铁道部接触网专业技术人员强化培训讲座

SWJTUDONG 2012.05.17

接触网及弓网系统典型案例研讨

铁道部接触网专业技术人员强化培训讲座

SWJTUDONG 2012.05.17

接触网及弓网系统典型案例研讨

铁道部接触网专业技术人员强化培训讲座

SWJTUDONG 2012.05.17

弓网三十二字令

缺、异、贴、

磨、腐、裂、

短、断、机、电需关切! 杂、坡、隙! 弓 与 乾 坤 网、 结、

脱、打、钻、抬几何决!

动 静 核!

铁道部接触网专业技术人员强化培训讲座

SWJTUDONG 2012.05.17

接触网及弓网系统典型案例研讨

接触网及弓网系统典型案例研讨

德国铁路接触网的运营情况

德国

按责任方排列的德国铁路接触网故障分类统计表 (1995数据)

铁道部接触网专业技术人员强化培训讲座

SWJTUDONG 2012.05.17

中国铁路接触网典型事故类型

接触线断线 原因:扎断、烧断、刮断、材质不良、接头脱落。 承力索断线 补偿绳断线(偏磨) 吊弦和吊索事故(松脱;锚段关节转换柱处,载流承力索与弹性吊索距离不够) 零部件(断裂或松脱) 中心锚结事故(两边张力差过大,引起偏移;中心锚结绳松弛刮弓;) 地线事故(地线接触主良或载流面积不够) 电连接事故(烧损、分流)

渤钻总包 陈建康 套管脱扣事故处理案例分析

案例分析

表层 406.4 903.00 339.7 技术 311.2 2163.00 244.5

油层 215.9 5300.00 139.7

套管脱扣事故处理

基本情况

案例分析

1.事故(复杂)类型

套管脱扣 2.发生经过

(1)时间:2016年2月3日18:30

(2)工程简况: 2016年1月30日16:00开始下套管,2月2日10:00下完套管试座封(套管上

到位,然后使用套管钳开始卸扣,套 管钳扭矩升至20KN.m后联顶节转动 1圈,后继续卸扣14圈时(此时套管 钳无扭矩,卸扣容易)突然从5寸半 油层套管内喷出一股清水,此时使用 气动小绞车起吊联顶节,无法吊起,

怀疑悬挂器发生转动,停止卸扣,正

向上扣20圈无扭矩。将该情况汇报后 ,决定提起封井器检查悬挂器。

套管脱扣事故处理

问题分析与处理

案例分析

问题分析: 1、套管头顶丝未退到位,油管挂未准确座挂到位。 2、本井完钻井深5300米,水泥返高到410米(设计1474米),油层套 管自由段短,固井时间长、注完水泥浆后立即进行油层套管试压,间 接影响油管挂座封。

有竖划痕

套管脱扣事故处理

问题分析与处理

案例分析

扣扭矩为22KN.m,联顶节与悬挂器上扣扭矩为14KN.m)。2016年2月3日

9:00开始固井,12:50固完井,13:00座挂悬挂器,与之前试座封情况一样, 核对联入没问题,后对环空进行加压6.6Mpa候凝。

套管脱扣事故处理

基本情况 2月3日18:30开始卸联顶节。先

案例分析

将井口套管头上顶丝(10个)全部紧

案例分析

2 、对5寸半套管内进行试压

35Mpa。 3、 使用套管头原厂卡瓦对5寸

GⅠS、开关柜典型案例分享_电力技术讲座课件PPT

▪ 2、铝法兰密封面存在径向纹,影响密封。盆子安装胶垫位置有细小的横

纹,运行时间较长后水分及空气进入接面,腐蚀胶圈导致设备漏气。

▪ 3、安装工艺不良,绝缘盆子在紧固螺栓部位有裂纹。绝缘板裂纹的原因

分析为材质或其浇注不良,以及安装人员紧固螺丝的方法不对(应逐渐均 匀对角紧固),且未按照要求打力矩,经过长时间运行后,热胀冷缩的原 因导致其裂纹加重,造成开裂。

▪ 3、加强对GIS解体安装环境的防尘、防潮措施落实。GIS户内安装时应在

室内装修完毕后进行。户外安装时应设置专用的防尘、 防潮安装棚。

▪ 4、安装过程中,由于环境条件限制,部分仓体或绝缘件无法通过耐压试

验进行验证时,应逐仓进行解体检查,检查内部有无异物,检查导体或壳 体表面有无尖角毛刺,检查内部洁净情况,由生产厂家确认后再进行封盖

,某公司当晚安排高压试验人员对183间隔GIS设备进行超声和超高频局 放测试,超高频检测未见异常,超声局放检测发现183上CT异常,怀疑内 部器件存在松动。 2.解体检查找到振动原因,为紧固屏蔽罩顶丝松动受交流电动力变化的作 用,导致铁压圈、均压环、屏蔽筒之间震动摩擦产生异响。(1)1835CT气室下部有少量灰色粉末(2)检查CT屏蔽筒顶丝的出厂记号,顶丝 大部分松动(3)检查CT铁压圈的出厂记号,部分已松动(4)由于CT铁 压圈压紧顶丝松动,CT线圈移位严重

110kVXX站183CT气室异响

110kVXX站183CT气室异响

▪ 3.原因分析 ▪ CT内部结构设计不合理,屏蔽筒压紧顶丝及CT压圈压紧顶丝没有防松措

施,运行过程中在电动力作用下极易造成顶丝松动,是缺陷发生的主要原 因。

脱扣原因分析报告

脱扣原因分析报告引言脱扣是指产品或设备中的扣件或连接件脱落,从而导致产品或设备失去正常功能或产生故障。

本报告旨在深入分析脱扣的原因,并提出相应的解决方案,以减少脱扣事件的发生。

背景脱扣是一个常见的问题,不仅在日常生活中会出现,也在工业生产中经常发生。

脱扣现象会导致安全隐患和经济损失,特别是在汽车、飞机和机械设备等领域。

分析方法为了全面分析脱扣的原因,我们采用了如下的分析方法:1.调查和收集脱扣事件的相关信息和数据;2.对脱扣事件进行分类和归纳,识别常见的脱扣类型;3.分析脱扣事件发生的频率和时间;4.探索可能的脱扣原因,并对其进行验证;5.根据分析结果,提出相应的解决方案。

脱扣的常见原因通过对大量脱扣事件的调查和分析,我们总结了以下常见的脱扣原因:1.材料问题:使用低质量或不合适的材料可能导致脱扣。

例如,如果使用的材料强度不足,扣件或连接件可能无法承受正常的载荷或振动,从而导致脱扣。

2.设计问题:不合理的设计可能导致应力集中或材料疲劳,进而引发脱扣。

例如,设计上的孔洞或凹槽可能集中了应力,导致扣件脱落。

3.加工问题:加工过程中的错误或不当操作可能导致脱扣。

例如,加工时没有正确锁紧扣件,或者焊接过程中产生了气泡或裂纹,都有可能导致脱扣。

4.维护不当:不合理的维护方法或频率可能导致脱扣。

例如,不定期检查和紧固扣件,或者使用过多的润滑剂可能导致扣件脱落。

5.环境因素:环境条件的改变也可能引起脱扣。

例如,温度的变化、湿度的增加、强烈的振动和冲击等都可能导致脱扣。

解决方案针对上述的脱扣原因,我们提出了以下解决方案:1.材料选择和质量控制:使用高质量的材料,并进行严格的质量控制,以确保材料的强度和耐久性。

2.设计优化:在产品设计阶段,考虑到扣件或连接件的应力分布和疲劳情况,避免应力集中的设计缺陷。

3.加工规范和操作培训:确保加工过程中遵循正确的规范和操作步骤,如正确锁紧扣件、避免焊接缺陷等。

4.定期维护和检查:建立定期的维护和检查制度,包括检查扣件是否紧固、是否有松动等,并根据情况进行维护和修复。

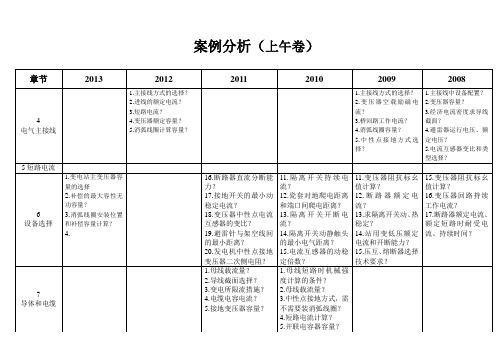

2008-2013案例总结分析

3.电抗器额定电流?

4.电抗百分值?

5.变电所发生什么情况,桥开关自动投入?

6

设备选择

6.变压器调压开关分接头?

7.电抗器的电抗百分值?

8.变压器接线组别、并联条件?

26.断路器承受的最大热效应?

27.消弧线圈的补偿容量?

28.短路电流周期分量的起始值?

29.主变容量?

30.导线截面?

7

导体和电缆

6.地下变压器设计负荷?

7.母线截面及型式选择?

8.相间短路电动力?

9.接地线热稳定校验?

10.主控通讯室的接地布置?

6.微风共振?

7.消除微风共振措施?

8.电缆与绝缘屏蔽间额定电压?

9.电缆载流量?

10.电缆沟通道净宽?

6.中性点经电阻接地,电阻值?

7.电缆型式、截面?8.电缆型号、截面?

14.变电站绝缘配合?

15.高海拔,试验电压?

6.过电压类型?

7.避雷器的额定电压和持续运行电压?

8.校验是否在主变增设一组避雷器时,按几回线路来校验?

9.主变低压侧避雷器配置?

10.配电装置外绝缘的爬电比距?

10

接地

11.看图找错误之处。

12.绝缘子片数?

13.接地线热稳定校验?

14.接地引下线热稳定校验?

15.计算并选择断路器的额定电流?

14

厂、所用电

16

输电线路

21.用爬电比距法计算确定绝缘子片数?

22.

23.在雷击导线时,其耐雷水平?

24.高海拔,绝缘子片数?

25.操作过电压下风速?

21.地线与导线间的最小水平偏移?

22.三角形布置,等效水平线间距离?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 1 页 共 2 页

主题名称

1G磨脱扣案例分析 编写人

审核人 案例发布时间 案例学习单位 郭军、宗仰炜

梁跃进 2002/8/21

1、2、3U 机组 关键词 磨煤机 启动 一次风流量低 脱扣 汽压下降 全手动 紧急处理

运行处理经过 2002年7月24日,A 值中班。

19:30,市环保局测量锅炉烟尘含量结束。

此时机组负荷300MW ,BFG100KNm 3/h ,COG30KNm 3/h ,I/J/K 三磨运行。

因磨煤机48小时切换需要,值班员手动启动G 制粉系统,19:44,启动G 给煤机,煤量缓慢加至70%(约20T )。

G 制粉系统启动后,值班员停用K 制粉系统,20:00:22,K 给煤机停用。

此时,值班员发现G 给煤机跳手动,流量到0,同时发现G 磨煤机脱扣[1],20:01,G 给煤机保护停。

此时,其余两磨流量窜升至32T/H ,主蒸汽压力开始快速下降,为避免主蒸汽压力偏差过大导致TPL (主汽压力调整器)动作,值班员首先将主蒸汽压力调整器切除[2],20:01:25,为防止运行给煤机超量,值班员将燃料控制切手动,降低I/J 磨煤流量[3]。

20:01:34,汽机控制切手动[4],此时,机组转入全手动控制[5]。

值班员采用DEH 控制汽机负荷,保持主汽压力平稳,G 磨检查无问题后,重新投入运行。

20:20,机组运行平稳,投入协调运行方式。

至此,本次事件处理结束,处理过程中负荷最低至270MW ,主蒸汽压力(偏差)最低-1.0 MPa ,最高+0.5 MPa 。

考核

考核性质 考核对象 情况 差错

A值1号机组

运行处理技术点评 装订

线

(1)1G磨脱扣的直接原因是一次风流量低。

造成一次风流量低的原因是一次风流量调节门为手动状态。

1G磨启动过程中,因为一次风流量不够,磨煤机启动条件不具备,值班

员将一次风流量调节门切手动增加流量,给煤机启动后,未及时将此门投自动,随着

煤量的上升,一次风温提高,密度下降,造成一次风量低。

(2)异常发生后,首先切除主蒸汽压力调整器,避免了机组负荷下跌过低。

这一处理方法是不妥的。

这会失去主蒸汽压力调整器的保护作用,可能导致主蒸汽压力快速下降,

从而引起汽包水位升高以及主汽带水的危险。

此时应将机组运行方式切至机跟踪,

补充燃料,稳定压力,维持负荷。

(3)处理中将锅炉主控切手动,及时降低I/J磨煤机煤量,防止超出了磨煤机允许的最大出力。

此时如果不及时降低煤流量,可能造成锅炉燃烧恶化、磨煤机过负荷脱扣等后

果。

(4)由于K磨刚停用G磨就脱扣,导致锅炉欠热过多,因此,G磨脱扣后,主蒸汽压力就开始下降,趋势很快。

最后导致汽机负荷偏差动作,汽机自动切至手动控制。

(5)汽机跳至手动后,机组转入全手动控制。

此时汽机,锅炉值班员密切配合,抓住主汽压变化趋势,合理调整汽机负荷及锅炉燃料量,使主蒸汽压力及时恢复至设定压力,

并保持平稳,保证了机组能够尽快投入协调运行方式。

引申分析

(1)启动磨煤机的值班员长期从事巡检工作,上盘操作较少,机组长只指令其启动磨煤机,

缺少及时指导,说明了对值班员操作经验等情况缺乏了解,同时操作员水平也急需提高。

(2)本次事件的发生,说明:提高操作水平,积累操作经验的工作需要不折不扣的执行下

去。

同时,机组长必须承担起机组成员的培训职责,尤其是对第二、第三专业学习人员的操

作培训,既要给机会,又要多关心。

使集控值班员制度能真正实行。

(3)8月21日,相同的事件再次出现(也是1G磨)。

学习、分析兄弟班组碰到的异常情

况也是相当重要的,引以为戒,可以避免或减少自己操作上的失误。

对分厂、专业下发到各

作业区对异常情况的案例分析,各作业区应及时组织学习、讨论。

处理预案

1.学习规程中有关内容,机组值班员应熟练掌握设备的启停条件、启停操作、故障处理

等,对各种异常情况能作出正确的判断与分析。

2.1U机组控制系统改造刚结束,可能部分控制、报警等功能尚不完备,运行人员在日

常操作中发现问题,请及时联系解决。

3.发生制粉系统故障跳闸等情况,应按规程进行处理。

装

订

线。