注塑成型条件表_Kyrin_P1

合集下载

注塑成型条件

2. 過高的注射速率會增加壓力損失,造成熔體 的不穩定流動,會發生彈性湍流或造成脹模、 溢料

41

•注射速率

注塑參數

設定原則:1. 防止撐模或溢料 2. 防止注塑速度過快導致燒焦 3. 保證產品品質前提下,盡量高速填充縮短 週期 4. 設定時需考慮成品形狀、材料特性等因素

42

注塑參數

•保壓切換點

定義:射塑過程中,由射壓切換至保壓狀態時的特定位 置,該位置可由時間確定,亦可由位置決定。

24

射出機之選擇

6. 射出速率(Injection rate)

單位時間內所能射出原料的最大容量(cm3/sec) 常隨螺桿截面面積與螺桿速度的乘積而改變; 較精準的射出機配有獨立的注射速率控制系統, 分別控制每一段速率

25

射出成型機的成型參數

26

注塑參數

注射量 計量行程 餘料量 鬆退量 螺桿轉速 預塑背壓 注射壓力 保壓壓力 注射速率 注射位置 保壓切換點

3. 射出時間亦受料溫、模溫影響。

45

時間參數

•保壓時間

定義:射出後維持射出壓力的總時間。

作用:確保在澆口未被封住(gate-seal)之前,能使模腔 內之塑料維持被壓縮狀態,以確保成型成型時 塑料所注入之適當容量,能維持至冷卻為止。

射出時間與保壓時間之長短,直接影響成品的 收縮率、殘留內應力、表面光澤及短射之結果

大綱

• 概述 • 成型三要素 • 成型加工四大要素 • 成型條件五要素 • 典型射出成型週期 • 射出機之組成 • 射出機之選擇

1

概述

• 對於成型之組成要素概略說明,成型周期 之各步驟介紹,在經由成型機的組成導入 成型機的選擇注意事項,最後介紹成型参 數,將成型參數分成四大部分一一說明, 最後提醒成型試模開始作業前之注意事項。

41

•注射速率

注塑參數

設定原則:1. 防止撐模或溢料 2. 防止注塑速度過快導致燒焦 3. 保證產品品質前提下,盡量高速填充縮短 週期 4. 設定時需考慮成品形狀、材料特性等因素

42

注塑參數

•保壓切換點

定義:射塑過程中,由射壓切換至保壓狀態時的特定位 置,該位置可由時間確定,亦可由位置決定。

24

射出機之選擇

6. 射出速率(Injection rate)

單位時間內所能射出原料的最大容量(cm3/sec) 常隨螺桿截面面積與螺桿速度的乘積而改變; 較精準的射出機配有獨立的注射速率控制系統, 分別控制每一段速率

25

射出成型機的成型參數

26

注塑參數

注射量 計量行程 餘料量 鬆退量 螺桿轉速 預塑背壓 注射壓力 保壓壓力 注射速率 注射位置 保壓切換點

3. 射出時間亦受料溫、模溫影響。

45

時間參數

•保壓時間

定義:射出後維持射出壓力的總時間。

作用:確保在澆口未被封住(gate-seal)之前,能使模腔 內之塑料維持被壓縮狀態,以確保成型成型時 塑料所注入之適當容量,能維持至冷卻為止。

射出時間與保壓時間之長短,直接影響成品的 收縮率、殘留內應力、表面光澤及短射之結果

大綱

• 概述 • 成型三要素 • 成型加工四大要素 • 成型條件五要素 • 典型射出成型週期 • 射出機之組成 • 射出機之選擇

1

概述

• 對於成型之組成要素概略說明,成型周期 之各步驟介紹,在經由成型機的組成導入 成型機的選擇注意事項,最後介紹成型参 數,將成型參數分成四大部分一一說明, 最後提醒成型試模開始作業前之注意事項。

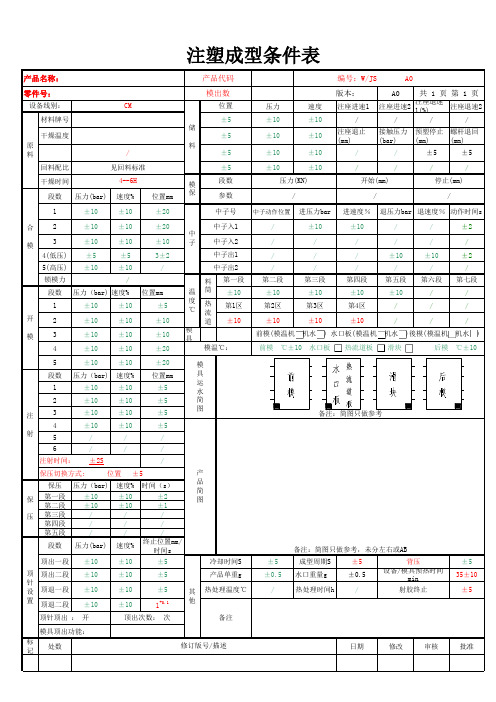

注塑成型条件表 模具运水图

顶针顶出 : 开 模具顶出功能: 标记 处数

顶出次数: 次

备注

修订版号/描述

日期

修改

审核

批准

A0 A0

/ 接触压力 (bar) / /

共 1 页 第 1 页

/ /

注座进速2 注座退速1(%) 注座退速2

预塑停止 螺杆退回 (mm) (mm) ±5 / 停止(mm) / ±5 /

压力(KN) /

退压力bar 退速度% 动作时间s / / ±10 / 第五段 ±10 / / 机水 滑块 / / ±10 / 第六段 / / / )後模(模温机 后模 ±2 / ±2 / 第七段 / / / 机水 )

/ / / / 第二段 ±10 第2区 ±10 前模(模温机 前模 ℃±10

模具运水描述 模温℃:

水口板

℃±10

备注:简图只做参考

保 压

压力(bar) ±10 ±10 / / / 压力(bar) ±10 ±10 ±10 ±10

备注:简图只做参考,未分左右或AB 冷却时间S 产品单重g 热处理温度℃ ±5 ±0.5 / 成型周期S 水口重量g 热处理时间h ±5 ±0.5 / 背压 设备/模具预热时间min 射胶终止 ±5 35±10 ±5

注塑成型条件表

产品名称: 零件号:

设备线别: 材料牌号 储 干燥温度 原 料 回料配比 干燥时间 段数 1 合 模 2 3 4(低压) 5(高压) 锁模力 段数 1 开 模 2 3 4 5 段数 1 2 注 射 3 4 5 6 注射时间: 保压切换方式: 保压 第一段 第二段 第三段 第四段 第五段 段数 顶出一段 顶 针 设 置 顶出二段 顶退一段 顶退二段 压力(bar) ±10 ±10 ±10 ±5 ±10 / 见回料标准 4--6H 速度% ±10 ±10 ±10 ±5 ±10 / 压力(bar) 速度% ±10 ±10 ±10 ±10 ±10 压力(bar) ±10 ±10 ±10 ±10 / / ±2S 位置 ±5 时间(s) ±2 ±1 / / / 终止位置mm/ 时间s ±5 ±5 ±5 1+0.1 其 他 ±10 ±10 ±10 ±10 ±10 速度% ±10 ±10 ±10 ±10 / / 位置mm ±5 ±10 ±10 ±20 ±20 位置mm ±5 ±5 ±5 ±5 / / / 速度% ±10 ±10 / / / 速度% ±10 ±10 ±10 ±10 产 品 简 图 模 具 运 水 简 图 温 度 ℃ 位置mm ±20 ±20 ±10 3±2 / 料 筒 热 流 道 中 子 模 保 料 ±5 ±5 ±5 段数 参数 中子号 中子入1 中子入2 中子出1 中子出2 第一段 ±10 第1区 ±10

常用塑料的注塑成型条件

2.料管温度150~180℃、射嘴150℃、第一段150℃、第二段140℃、第三段120℃、模温30~40℃、射出压力600~800kg/cm²、成形收缩率0.7~2%、干燥温度40~50℃、干燥时间2~4小时。

FR-PET

强化聚对苯二甲酸二乙酯

Polybutylene Terephthalate

1.UL长期耐热140℃,热变形温度达225℃。

LCPⅠ型

液晶高分子Ⅰ型

Liquid Crystal Polymer TypeⅠ

1.密度1.35~1.45g/cc,变形温度198~310℃,成型收缩率0.1~1.4%。

2.固化速度快、树脂温度390℃、模具温度120℃、射出压力400kg/cm²、射出速度快、成形时间短、预备干燥170℃、需时3小时、玻璃纤维强化85。

4.密度1.29~1.50g/cc,变形温度50~110℃,成型收缩率1.3~2.4%、比重1.3~1.6。

PC

聚碳酸酯树脂(聚醛酸酯、防弹胶)

Polycarbonate

1.射出压力大,管内温度过高或滞留时间久时,易起热分解、变色及降低物性,须注意模温以85℃~120℃为准。

2.对厚的成品尤其不易成型,因成品易生残留应力,会造成日后破裂,因此宜用粉末状的硅利康作离模剂,勿用液状离模剂。

Polybuzylene Terephthalate

1.熔胶筒温度宜控制在230~270℃,模温宜设定在40℃~90℃。

2.欲得光泽良好的表面时,宜升温,必要时需进行充分的预备干燥。所需射出压力约在500~1300kg/m²。

3.温度设定:射嘴250℃、前段245℃、中段235℃、后段230℃;螺杆转速80rpm、模具温度40~120℃、背压10kg、料管温度230~270℃、射出压力300~1000kg/cm²、干燥温度100~140℃、需时2~8小时。

FR-PET

强化聚对苯二甲酸二乙酯

Polybutylene Terephthalate

1.UL长期耐热140℃,热变形温度达225℃。

LCPⅠ型

液晶高分子Ⅰ型

Liquid Crystal Polymer TypeⅠ

1.密度1.35~1.45g/cc,变形温度198~310℃,成型收缩率0.1~1.4%。

2.固化速度快、树脂温度390℃、模具温度120℃、射出压力400kg/cm²、射出速度快、成形时间短、预备干燥170℃、需时3小时、玻璃纤维强化85。

4.密度1.29~1.50g/cc,变形温度50~110℃,成型收缩率1.3~2.4%、比重1.3~1.6。

PC

聚碳酸酯树脂(聚醛酸酯、防弹胶)

Polycarbonate

1.射出压力大,管内温度过高或滞留时间久时,易起热分解、变色及降低物性,须注意模温以85℃~120℃为准。

2.对厚的成品尤其不易成型,因成品易生残留应力,会造成日后破裂,因此宜用粉末状的硅利康作离模剂,勿用液状离模剂。

Polybuzylene Terephthalate

1.熔胶筒温度宜控制在230~270℃,模温宜设定在40℃~90℃。

2.欲得光泽良好的表面时,宜升温,必要时需进行充分的预备干燥。所需射出压力约在500~1300kg/m²。

3.温度设定:射嘴250℃、前段245℃、中段235℃、后段230℃;螺杆转速80rpm、模具温度40~120℃、背压10kg、料管温度230~270℃、射出压力300~1000kg/cm²、干燥温度100~140℃、需时2~8小时。

注塑标准成型条件表

标准周期:

±5℃ h 螺杆直径

除湿 热风

∮

半全 自自 动动

机械手取出 自由落下

模温标准值 单位

控制方式

℃ 发热板 模温机 常温

℃ 发热板 模温机 常温

热流道温度 1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

热流道标准值

胚料预热温度标准 值

参考设定值

(重要参数)变更要求:保压压力、保压时间、保压速度未经验证许可禁止调整、充填位置±1mm;炮筒温度±10℃热

计量式 延 冷却迟时 中间间时

间

开锁模 开

位模 置速 度

位 置速 度

前松退

s

位

m

es

置速

mm

es

度

m

e

1 s 位置

背压

转速

2计 段量

m

mkgf/c

2

rm

延

p

迟

后松退 m mm

sm e

计量

段

锁

方

顶

4

3

2

1

数

段

段

段

段m

模 TON

式

出

c

延

os 保

顶针

s

1 段

2 段

3 段

4 段

m %

高压 m

低 位压 置压

m %

流道温度标准值±10℃;烤料温度±5℃;模具温度标准值±10℃;胚料预热温度标准值±10℃;

保压

保压速

m

度

4321

m

Zero

充填设定

成型条件表

啤塑条件

参数

料筒第一段温度 (℃)

料筒第二段温度 (℃)

射胶压力(bar)/ 时间(S)

保压压力(bar)/ 时间(S)

射出总时间 (S)

合模合快压力 (bar)

合模低压压力 (bar)

合模高压压力 (bar)/时间(S)

开模开低压力 (bar)/时间(S)

背压调整

射出速度

校机员确认

备注 格式和内容,具体数据可以根据每小时07A

班别: 日班□ 订单编号

工模编号 用料

循环时间(S) 机号

时间 每小时生产数

累计

有限公司

夜班□

成型条件表

电线□ 其他□

日期:

产品型号

生产数量

啤件资料 线挡内模

烘料时间/温度

颜色

指标数

操作员

实际生产数

年月日

7:50~ 8:50~ 9:50~ 10:50~ 13:20~ 14:20~ 15:20~ 16:20~ 18:20~ 19:20~ 20:20~ 21:20~ 8:50 9:50 10:50 11:50 14:20 15:20 16:20 17:20 19:20 20:20 21:20 22:20

注塑成型条件.

25

6.射出速率(Injection rate)

单位时间内所能射出原料的最大容量(cm3/sec) 常随螺杆截面面积与螺杆速度的乘积而改变; 较精准的射出机配有独立的注射速率控制系统, 分别控制每一段速率

26

27

注塑参数

注射量 计量行程 余料量 松退量 螺杆转速 预塑背压 注射压力 保压压力 注射速率 注射位置 保压切换点

容易广范围调整

速度比较快

16

17

1. 已合模,注射螺杆开始前进 2. 注射螺杆将塑料注入模腔并予以填满 3. 模腔内塑料开始收缩,注射螺杆继续

二次射胶(保压阶段)

4. 塑件浇口凝固,二次射胶(保压)停止 5. 模具内塑料开始冷却,同时注射螺杆

2 1

鎖模 射膠 充填

3

保壓

使原料进加热筒熔融胶化

6. 螺杆退至定位,原料已完全胶化 7. 螺杆向后退一下,称为倒索、松退、

32

余料量

定义:螺杆注射完后,螺杆头部所留存的塑料料 作用:1.防止螺杆头部和喷嘴接触,发生机械破 。 损事故。 2.控制注射量的重复精度,达到稳定住宿 产品质量目的。

设定原則:1.余料量需适中,过大会造成余料过多, 形成压力损失及原料分解;过小则达不 到缓冲目的。 2.依产品/机台大小具体确定

19

20

1.锁模力(Clamping force)

锁模力(顿)=

模腔压力(psi) x模腔投影面积(in2)

2240

模腔投影面积=塑件及流道在模板上的投影面积

模腔内之压力难测,由经验推定通常在 3500psi~7000psi之间, 射出机说明书中的压力值通常远大于模腔压力, 这是因为压力损失的缘故

21

2.容模空间(Mold space)

成型条件表

2

se c

se

c

12

se c

7

se c

/

se c

28

se c

《开模

4段---3段---2段---1段

OP 30 45 40 EN

%

锁模》 3段---2段---1段

65 35 10

保护

15

MP %

CL

10 OS

E%

250 230 15 mm

120 35

1 mm

1

se c

锁模力设定

100

to n

开模完成位置 250 mm

注塑室成型条件基准表

文件编号 发行日期:

制作 检讨

张科业

1月14日

/

承认 /

注塑机型:

胶

注塑机号: 1号

料 名

称

胶

PC 透明

机种: GTX-75

名称: 数字/功能键(2#) 编 号

1225L

料

筒 温

NH

度

设 定

310

实 际

310

H3 H2 H1

315 310 275 ℃ 315 310 275 ℃

《射胶 6段---5段---4段---3段---2段---1段

60

95

80

IP %

烤料温度 120 ℃

烤料时间 4 H

保压 4段---3段---2段---1段

HP %

36Biblioteka 7055IV %se c

10 36 40 mm

计量完成位置 40 mm

保压切换位置 10 mm

射胶剩余位置 8 mm

回胶速度

20 %

倒索量

成型条件表

作 成: 冉瑞勇

日 期: 2012.9.4

确 认:

日 期: LSS-祥生011F1 表格版次:I

背 8

压 1 5

位置

周 期sec 全自动 半自动 品证意见: 40

倒

索 25

速度

10 sec 备 注:

18 sec

回针← 40 35 2 压力 速度

位置mm

工程意见: 15.97

螺杆位置mm

保压切换mm 残量位置mm

实际烤料温度

75.4 12 8.8 120

回料实际时间sec

保压切换时间sec 螺杆停止时间sec 退炮功能 有 无 sec

前模运水图:

75

实温

75

前模热水/机水

72

后模运水图:

90 72

66

实温

38

后模热水/冻水/机水

65

68 38

保

三级

压

二级 一级 70 5 5 压力 速度

时间SEC

射

六级

保压切换位置

胶

三级 二级 一级 120 70 压力 速度

五级

四级

120 3 19

射胶总时间 冷 却

12

位置mm

回料部分※ 回 料 40 70 顶针部分 顶针次数 1 时 间 →顶出 35 10 25 监视部分 速度 位置mm

℃

250

5# 13#

21#

℃

280

280

℃ ℃ ℃

6#

℃ ℃ ℃

7#

17#

10# 18#

11 19

12# 20#

14 22

15 23

℃ ℃

闭模 慢速 快速 20 50 150 顶针复位保护: 有 开模 开模停 慢速 15 10 350 锁模力设定 注射部分※ 150 无 快速 20 15 100 250 慢速 35 35 45 低速 25 20 4 抽芯感应: 有 快速 70 20 25 慢速 45 20 压力 速度 位置mm 高压 125 15 压力 速度 位置mm 无

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金型名 材料名 产品重 日 H4 期 H3 H2 H1 温 时

客户名 出模数 浇口重 机 材料干燥 度 间 注 射 参 数 台 射出时间 回运时间 残 量

担 当

确 认

批

准

sec sec mm

射保时间 ±2sec 冷却时间 ±2sec 成形周期 ±2sec 计量位置±3mm ← 1段

±5℃ ±5℃ ±5℃ ±5℃ ±5℃ ±5℃ ±5℃ 1段→2段→3段 保压设定 压力±10 速度 ±5 时间 ±1 型开设定 压力 % 实际模温 速度 % 位 置

成型机顶杆位置图 吊 环 x 顶杆顶出 行程开关 有□ x mm 无□

产品照片 担当

如有工艺改动,稳定生产4小时候记录。

注塑成型条件表

配布 料筒温度 设定值 实际值 公 差 回转设定 压力±10 速度±10 背压 ±5 空退压力 空退位置 模温设定 固定侧±5℃ 移动侧±5℃ 滑 块±5℃ 针阀浇口 热 流 道 机 械 手 气 辅 使用□ 不使用□ 使用□ 不使用□ 使用□ 不使用□ 使用□ 不使用□ 使用□ 不使用□ 使用□ 不使用□ 空退速度 回运延时 设定温度 组数 质保 成形 营技 NH3 NH2 NH1

干燥方式 射出设定 压力 速度 ±10 ±10

保压切换±3mm

3段←2段←1段

6段 ← 5段 ← 4段 ← 3段 ← 2段

位置±5mm 5段 ← 4段 ← 3段 ← 2段 ← 1段 EJ 前进 压力 % 速度 % 位 置 1段 → 2段 → 3段 → 低压 → 高压 EJ 后退 压力 % 速度 % 位 置 1 2 3 4 5 6 7 8 9 10 11 12 3段 ← 2段 ← 1段 1段 → 2段 → 3段

型闭设定 压力 % 速度 % 位 热流道温度设定 设定温度±5℃ 实 际 温 度 置

油压中子 时间延时器

油压中子设定 中子A进 /移动侧 中子A退 /移动侧 中子B进 /固定侧 中子B退

时间延时设定 DEL(sec) OPEN(sec) 模式 A/B 气辅设定 1 2 3 4 5 6(d1) (d1) 注意事项: 日期 工艺条件更改记录 更改内容(原因) 压力 时间 斜率 模具信息 定位圈 模具尺寸(高x宽x厚) 模具重 锁模力 KG T