斯特林 发动机 图纸

斯特林发动机原理图解

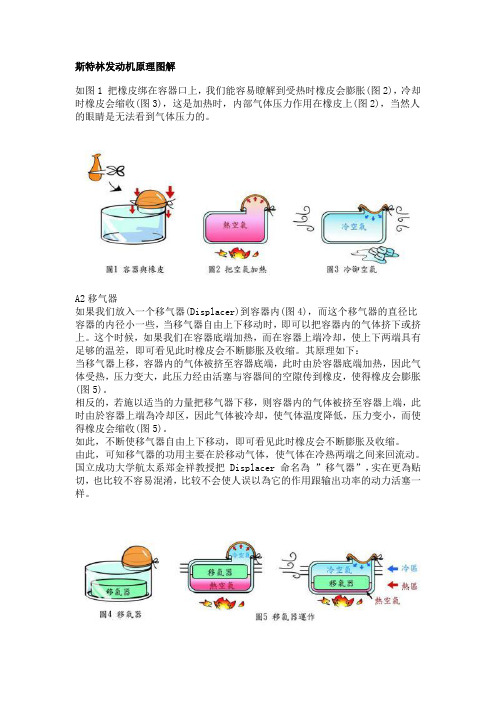

斯特林发动机原理图解如图1 把橡皮绑在容器口上,我们能容易瞭解到受热时橡皮会膨胀(图2),冷却时橡皮会缩收(图3),这是加热时,内部气体压力作用在橡皮上(图2),当然人的眼睛是无法看到气体压力的。

A2移气器如果我们放入一个移气器(Displacer)到容器内(图4),而这个移气器的直径比容器的内径小一些,当移气器自由上下移动时,即可以把容器内的气体挤下或挤上。

这个时候,如果我们在容器底端加热,而在容器上端冷却,使上下两端具有足够的温差,即可看见此时橡皮会不断膨胀及收缩。

其原理如下:当移气器上移,容器内的气体被挤至容器底端,此时由於容器底端加热,因此气体受热,压力变大,此压力经由活塞与容器间的空隙传到橡皮,使得橡皮会膨胀(图5)。

相反的,若施以适当的力量把移气器下移,则容器内的气体被挤至容器上端,此时由於容器上端為冷却区,因此气体被冷却,使气体温度降低,压力变小,而使得橡皮会缩收(图5)。

如此,不断使移气器自由上下移动,即可看见此时橡皮会不断膨胀及收缩。

由此,可知移气器的功用主要在於移动气体,使气体在冷热两端之间来回流动。

国立成功大学航太系郑金祥教授把 Displacer 命名為”移气器”,实在更為贴切,也比较不容易混淆,比较不会使人误以為它的作用跟输出功率的动力活塞一样。

A3 曲柄机构要让移气器上下移动,只要将移气器与一曲轴连结(图6) 。

当曲轴旋转时,移气器就会被带上及带下。

将移气器与曲轴连结完毕之后,在容器底端加热上端冷却,只要用手转动曲轴,使得移气器移上及移下,此时橡皮便会重复膨胀及收缩(图7)。

A4 动力活塞橡皮的膨胀及收缩运动,可以转换為动力输出,此时,橡皮的作用即如同一动力活塞。

我们可以另加一根连桿接到上述的曲轴上,便可将橡皮的膨胀及收缩运动转换為曲轴的旋转运动。

连接到移气器的曲轴部位与连接到动力活塞的曲轴部位必须呈固定的角度差,一般是90度(图8,9)。

橡皮的膨胀及缩收所產生的曲轴的旋转运动提供了移气器上下移动的力量,多餘的力量则可以输出。

斯特林 发动机 图纸

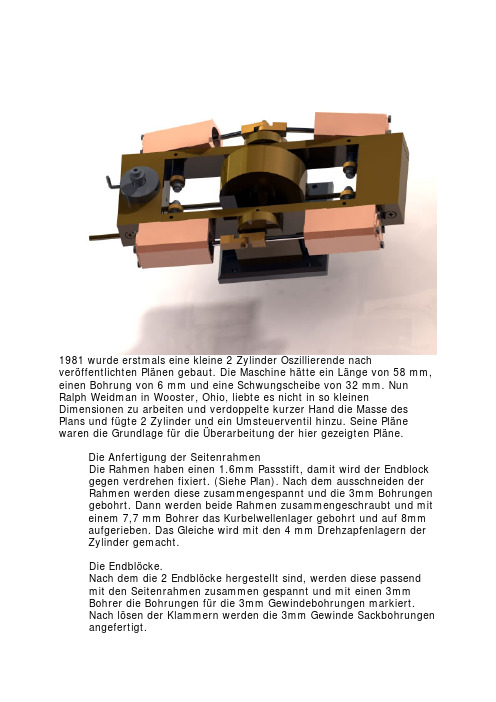

1981 wurde erstmals eine kleine 2 Zylinder Oszillierende nachveröffentlichten Plänen gebaut. Die Maschine hätte ein Länge von 58 mm, einen Bohrung von 6 mm und eine Schwungscheibe von 32 mm. Nun Ralph Weidman in Wooster, Ohio, liebte es nicht in so kleinen Dimensionen zu arbeiten und verdoppelte kurzer Hand die Masse des Plans und fügte 2 Zylinder und ein Umsteuerventil hinzu. Seine Pläne waren die Grundlage für die Überarbeitung der hier gezeigten Pläne.Die Anfertigung der SeitenrahmenDie Rahmen haben einen 1.6mm Passstift, damit wird der Endblock gegen verdrehen fixiert. (Siehe Plan). Nach dem ausschneiden derRahmen werden diese zusammengespannt und die 3mm Bohrungen gebohrt. Dann werden beide Rahmen zusammengeschraubt und mit einem 7,7 mm Bohrer das Kurbelwellenlager gebohrt und auf 8mmaufgerieben. Das Gleiche wird mit den 4 mm Drehzapfenlagern derZylinder gemacht.Die Endblöcke.Nach dem die 2 Endblöcke hergestellt sind, werden diese passendmit den Seitenrahmen zusammen gespannt und mit einen 3mmBohrer die Bohrungen für die 3mm Gewindebohrungen markiert.Nach lösen der Klammern werden die 3mm Gewinde Sackbohrungen angefertigt.Die Bohrlehre für die Dampfkanäle,ist ein einfacher Stahlstreifen mitgeriebenen Bohrungen für das 8mmKurbelwellenlager, das 4mmZylinderdrehzapfenlager und der1,6mm Bohrung für die Dampfpassagen.Markiere eine Seite.Das Bohren für die PassstifteBaue die Seitenrahmen und die Endblöcke zusammen und richte sie exakt aus. Nimm einen 1,6mm Bohrer und bohre durch die Rahmen in die Endblöcke. Entferne die Rahmen und klebe mit Loctite die Passstifte in die Endblöcke. Warte ca. 20 min bis der Kleber fest ist, entferne sorgfältig den Kleber von den Außenseiten der Endblöcke und schraube die Rahmen wieder an. Alle vier Ecken werden von 1 bis 4 markiert und die Ober und die Unterseite auf den Endblöcken gekennzeichnet. So sind das Zerlegen und der Zusammenbau einfach und rasch möglich.Das Bohren der DampfkanäleStecke ein 8mm Rundmaterial durch die Kurbelwellenbohrungen und ein 4mm Rundmaterial durch die Zylinder Drehlager.Die Bohrlehre wird auf die 4mm Achse gesteckt und das untere Ende gegen die Kurbelwellenachse gedrückt, wie im Foto gezeigt. Bohre dann den Dampfkanal mit einem Bohrer ungefähr 8mm tief durch die 1,6mm Bohrung der Bohrlehre.Entferne die Bohrlehre und drehe sie um auf die gegenüberliegende Seite und wiederhole das Ganze für den 2. Dampfkanal.Bohre alle 8 Dampfkanäle auf gleiche Weise. Entferne die Rahmen und bohre die Kanäle mit einem 2,5 mm Bohrer von der jeder Seite bis zur Mitte. Achtung bohre nicht den Dampfkanal nur von einer Seite durch.Bohre dann so tief bis eine Durchgangsbohrung für die Dampfkanäle entsteht.Jetzt werden die restlichen Bohrungen der zwei Endblöcke angefertigt.Auf einen der Blöcke wird das Dampfsteuerventil angebracht.Von der inneren Seite wie im Schnitt B-B gezeigt wird eine Bohrung zum untern Dampfkanal gebohrt. Die Ventilbohrungen werden im Abstand von 6mm wie im Plan gezeigt hergestellt. Zwei Bohrungen gehen durch den Block und haben Anschlüsse für den Dampfein- und Austritt.Die dritte Bohrung führt zum oberen Dampfkanal, die vierte zum unteren Dampfkanal. In der Mitte ist die Bohrung für die Achse des Dampfventils.Die Oberfläche des Blocks muss eben und spiegelglatt geschliffen sein, um gut abzudichten. Dies muss auch an den allenZylinderflächen der Fall sein. Das polieren der Flächen geschieht mit einen feinen Schmirgelleinen in Stufen. Beginnend mit einerKörnung von 120 hinauf, Stufe für Stufe, bis zur Körnung 800. (120, 180,240,320,400, …) Es wir immer solange geschliffen bis keine Spur mehr von der letzten Körung zu sehen ist.Die Bohrungen auf der Innenseite der Endblöcke werden mitStiftschrauben und Loctite dampfdichtverschlossen. (Siehe Bild)Baue die Rahmen und Endblöckezusammen. Verbinde mitKupferrohren(kann auch Messing sein) dieunteren Dampfkanäle der einen Seite mitden oberen Dampfkanälen der anderenSeite.Ein Rohr verbindet die Einströmkanäle, das andere Rohr verbindet die Ausströmkanäle. Mit dem Dampfsteuerventil werden die Strömungsrichtungen gewechselt, und damit die Drehrichtung der Maschine bestimmt.Die Lager der Kurbelwelle werden vorsichtig mit Loctite in die Rahmen geklebt. Dabei ist es wichtig die Kurbelwelle einzufetten, einzubauen und bis zum Aushärten des Klebers in den Lagern zu belassen. Danach werden die Ölbohrungen in die Rahmen eingebracht. Reinigen sie alles gründlich und schließen Sie dieDie Zylinder werden nach den Plänen gefertigt, Dabei ist zubeachten dass diese 0,3mm kleinergebohrt und dann mir einer Reibahle aufEndmaß gerieben werden. Der Drehzapfenmuss exakt im rechten Winkel moniertwerden. Dafür ist es von Vorteil wenn dasGewindeloch auf der Bohrmaschine perHand hergestellt, (exakt rechter Winkel)und das Gewinde des Zapfens auf derDrehbank geschnitten wird.Der Zapfen wird dann mit Loctiteeingeklebt.Die Herstellung der Kolben beginnt mit den Kolbenstangen laut Plan. Die Pleuellager werden fertig gestellt und hart mit den Stangenverlötet. Danach werden die Kolben mit einen Übermaß von 0,5mmvorgefertigt und mit den Kolbenstangen verbunden. Auch hier wird mit Loctite geklebt. Danach werden die Kolbenstangen in Die Drehbank eingespannt und auf das vorläufige Endmaß abgedreht. Der Kolben muss streng in die Zylinderbohrung passen. Durch vorsichtiges schleifen mit einer Läpppaste wird der Kolben in den Zylinder eingepasst.Jeder Kolben und Zylinder wird mit der Nummer der Ecke an der er montiert wird gezeichnet.Die Kurbelscheiben werden laut Plan hergestellt und die Kurbelzapfen eingepresst und eingeklebt. Um 90° versetzt werden die Kurbelscheiben auf der Kurbelwelle montiert. Dies macht die Maschine selbstanlaufend.Das Schwungrad kann nach eigenen Ideen gefertigt werden und wird zwischen den Rahmen montiert. Dabei kann sowohl ein Seilrad wie auch ein Zahnrad zur Kraftübertragung mit montiert werden. Die Verrohung kann mit Kupferrohren wie auch mit Messingrohren erfolgen. Beachten sie dabei das vor dem biegen die Rohre ausgeglüht werden. Messingrohr sollte nur in glühenden Zustand gebogen werden.Die Maschine ist sehr drehfreudig und läuft bereist mit 0.3 bar an wenn sie exakt gebaut ist.Das Dampfventil wird aus Messing oderBronze Rundmaterial hergestellt.Nachdem es fertig gedreht ist und dieMitte mit einen Zentrumsbohrervorgebohrt ist, wird eine Seite mitwasserfesten Filzstift bemalt. Das Layoutder Umsteuerkanäle wird darauf markiert und die Endpunkte mit einem passenden Bohrer gebohrt. Die Kanäle auf der Fräsmaschine hergestellt, und der Rest fertig gedreht. Der Hebel für das Ventil wird gebogen und hart eingelötet. Das Ventilwird an der Unterseite dampfdichtgeschliffen.Die Kurbelscheiben werden laut Planhergestellt und die Kurbelzapfeneingepresst und eingeklebt. Um 90°versetzt werden die Kurbelscheiben aufder Kurbelwelle montiert. Dies macht dieMaschine selbstanlaufend.Das Schwungrad kann nach eigenen Ideen gefertigt werden und wird zwischen den Rahmen montiert. Dabei kann sowohl ein Seilrad wie auch ein Zahnrad zur Kraftübertragung mit montiert werden. Die Verrohung kann mit Kupferrohren wie auch mit Messingrohren erfolgen. Beachten sie dabei das vor dem biegen die Rohre ausgeglüht werden. Messingrohr sollte nur in glühenden Zustand gebogen werden.Die Maschine ist sehr drehfreudig und läuft bereist mit 0.3 bar an wenn sie exakt gebaut ist.Von diesem Grunddesign lassen sich viele Varianten der Maschine bauen. Zum Beispiel eine 4 Zylinder zweifach wirkende Maschine oder eine V-Maschine.Viel Spaß beim bauen.666ABCDHelmut PirkerCAD GENERATED DRAWING,DO NOT MANUALLY UPDATEUNLESS OTHERWISE SPECIFIED DIMENSIONS ARE IN MMMATERIAL--Kurbelwellen GruppeMATERIALOszillierende 4 Zylinder Boxer Dampfmaschine ABCDPOS.-NR.BENENNUNGM E N G E1Kurbelwelle12Schwungscheibe 13Kubelscheibe 2 Kurbelscheibe 1 Kurbelstift1 ISO 4029 - M3 x 8-S 1。

就地取材制作斯特林发动机

就地取材制作斯特林发动机1 工具和材料1.1 材料○ 移气器气缸,其中一个是有锥形底的契形罐,组装在一起○ 两个空的不锈钢汤罐,至少一个拥有锥形底○ 移气器○ 可以刚好被移气缸无摩擦纳住的铝制饮料罐。

○ 两个薄的金属碟片(例如食物罐的盖子)○ 动力活塞缸○ 铜管或者青铜管,尽量圆,约40-50mm长○ 动力活塞○ 飞轮○ 具有较低摩擦系数的球轴承○ CD片,或者其他类似的圆片,制备轮圈○ 硬币(配重)○ 横梁○ 金属片或者木头(12”厚),要保证足够厚,有一定刚度○引擎支架○ 支撑小木头(1”×1/2”也可以稍大),至少24”(600mm)长○ 一块木头作为支承座,至少12"长4"宽(300 x 100mm)其他○ 青铜管(内径1/8”)、不锈钢丝(直径1/8”)-每个约12”长(上述值并不需要非常精确,只需要不锈钢丝可以在管内可以紧贴滑行)○ 衣架铁丝○ 两个接线端子○ JB环氧胶○ 快干环氧胶(例如Araldite)1.2 工具必要工具● 钢锯● 电钻● 木工锯特别工具● 可以打磨去料的抛光工具2 设计γ型斯特林引擎(伪爱因斯坦说:γ型斯特林引擎——具有两个独立气缸,其中一缸中配备动力活塞,一缸配备移气器)的“核心”乃是一个大的移气缸纳住一个移气器(也可以称作转换器,是斯特林引擎的核心装备),该移气缸与另一个动力缸连通,动力活塞缸同时还纳住一个动力活塞,动力活塞通过一系列传动装置,反过来再为移气器提供动力。

在曲柄设计中,我采用了Darryl Boyd’s设计,加入了一个“平衡木”的系统。

利用该平衡木可以实现动力活塞和移气器的动力转换。

不是多新奇或者多巧妙,仅仅是因为……我手上就那点材料,而且看起来效果也可圈可点。

踏破铁鞋,蓦然发现,铝制易拉罐可以与不锈钢的汤罐配合的很好。

因此移气缸我决定选用不锈钢汤罐,而移气器则使用铝制的饮料罐,至于理由嘛,便宜(重点)、轻便、易安装。

Stirling Engine Plans 斯特林发动机模型简易图纸

\」回3132'

斗护/泣T

回::J '

③

I

3 /3 2' To p 7M

E:>f MC 25i叫

⑩

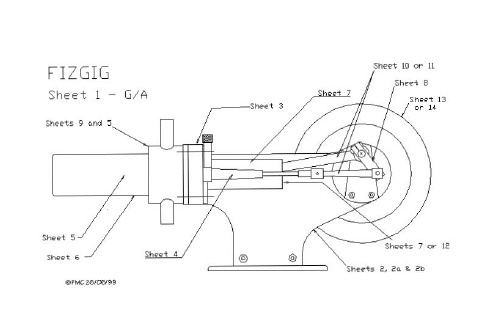

FIZGIG

Shee 吃

12

Li gh 吃 weigh 吃

Pis 吃 on ,

'-'μ r ~ ~

@口

2

311 坦

>SSU E' 0 (B E'-t oJ

C C>n俨。d

M龟 w e e n

c e ntr e ~

Sheet 7

Cylinde 俨&

豆二

Pis 吃 on

@口

(8" 变 α 〉

37/6 ~

"♂

E

Lodite ω〉唁

( tetedr T

~-- Approx

See de~ωled no 飞 E for fit协 9 p'" 毛~ to cy们 nder

@

一一γ

→忖←

U~

'"

也旬'

白

S .,..,. Sh ee t II for

"' r . QOk . d

"" hol. . T Ip of 1/驴

, .啊<co肝脏 l

《 ?①

},

,-,

E

g

E:>, ~c …

FIZGIG

Issue 0

4

Sheet 2b (Be 吃 Q)

1110' or 2MN bedplQte 0 口

S ~ ve 俨 5old~r

3/1豆

自制简易斯特林发动机

自制简易斯特林发动机刘文白吉林省松原市前郭县教师进修学校 138000斯特林发动机,又称外燃式发动机。

它依靠封闭在气缸内的气体热胀冷缩产生的力工作。

与传统的蒸汽机和内燃机相比,它没有复杂的配气系统,能使用各种能源。

它的工作介质(一般情况下用空气即可)在封闭的气缸内往复流动,既不象蒸汽机那样需要高压水蒸汽和消耗水,也不象内燃机那样爆炸燃烧,因此制作容易,成本低廉,安全环保,作为小学科学课程中热机和能源教学内容的知识拓展和辅助教具是很合适的,学生在二课活动中自己制作实验,也是很好的项目。

制成的简易斯特林发动机实物图如图1。

工作原理请参看图2和图3:发动机在受到热源加热时,封闭在热置换气缸和动力气缸内的空气,受热膨胀推动动力活塞上升,动力活塞运动时带动曲轴旋转,曲轴带动热置换活塞向上运动,空气穿过热置换活塞流向热置换气缸的热端,继续膨胀推动动力活塞上升;动力活塞上升到上止点时被飞轮的惯性带动通过上止点,此时在冷端经过冷却的热置换活塞已开始向下运动,空气流经低温的热置换活塞到达冷端受冷收缩,拉动力动力活塞下降。

热置换活塞和动力活塞相互配合,使发动机持续运转下去。

图1位置图2、图3位置材料和工具:铁质八宝粥易拉罐3个。

自行车辐条3根,要求辐条帽能在辐条杆上自由滑动。

空牙膏管一个。

废旧的光盘3张。

气球一个。

有韧性的泡沫塑料一块(如拖鞋底)。

大头针一个,直径2毫米铁丝20厘米。

透明胶布。

废圆珠笔管。

使用的工具为钳子,剪刀,电烙铁和焊锡(也可以使用二合一强力胶代替),锥子或钻,直尺,圆规。

制作方法:本设计使用的是八宝粥罐易拉罐,因为它的开口是一个大圆形,而饮料易拉罐的开口较小,需要扩口。

文中所给尺寸没有严格要求,并尽量说明设计原理,以便读者可以用其它容器自行设计制作。

一、加工支架易拉罐取一个易拉罐,在距罐口2厘米处左右对称地钻两个孔,孔的直径略大于自行车辐条的直径。

这两个孔是曲轴主轴(参见图1图2图5)运转孔。

斯特林发动机模型制作大全

制作热声效应斯特林引擎十九世纪的吹玻璃工人,偶尔会听到被加热的玻璃管自然发出神秘的单音,这令人费解的声音其实是热机的另一种输出形式。

一般的引擎以转动的形式输出能量;声音也具有能量,只不过以空气作为传递的媒介。

热声效应的原理空气振动形成声音,声音发生时,为方便讨论,将传播声音的空气分成无数小块空气,应用牛顿力学来分析空气振动的情形,会得到声音的波动方程式,此方程式的解显示:声音传播时,各个小块空气都会发生膨胀收缩和位移。

如果小块空气被压缩后,再被加热膨胀,对周围空气作较大的正功;之后这小块空气又先被冷却,再被压缩,作较小的负功 (周围空气对这小块空气作较小的功) 。

虽然这小块空气并非对活塞或涡轮作功,而是对周围空气作功,事实上也完成了工作流体加热后膨胀,冷却后被压缩的热机循环,把热能转换成声音振动的能量,增加声音的强度,此即所谓“热声效应”。

凡是利用工作流体在冷、热区间移动,执行压缩的工作流体经加热而膨胀作正功,膨胀后先冷却再压缩作负功的热机循环,这样的机构都被归类为斯特林引擎。

利用热声效应把热能转换成机械能的装置,也就称为热声效应斯特林引擎(thermoacoustics stirling heat engine) ,热声效应斯特林引擎大致可分为驻波(standing wave)和行波(traveling wave)两种。

驻波型斯特林引擎的作功原理驻波型斯特林引擎,基本上是一端闭口,一端开口的管状共振腔,在共振腔内近闭口端装有热片堆(stack),热片堆中有许多平行共振腔轴向的密集穿孔。

热片堆在靠近闭端温度较高,另一端温度较低,于是延共振腔轴向的温度梯度(temperature gradient)相当大。

当驻波发生时,热堆片穿孔中的各小块空气(工作流体)向闭口端位移,而被压缩,同时移向热片堆较高温处,该小块空气在热穿透深度(thermal penetration depth)以内的部分,会被热片堆加热,使得温度升高,随即膨胀对周围空气做较大的正功,驻波的能量于是加大,小块空气也随着膨胀,同时移至热片堆的冷端,当能量增加的驻波再度压缩这小块空气时,此小块空气已先被较低温的热片堆冷却,只消耗较少的声波能量即可被压缩。

AIP发动机原理图

AIP发动机原理图潜水艇对动力系统的要求,非常苛刻.即要有强大的动力.更要能非常的安安静静.尽量是无声.AIP 发动机就是这样的发动机.再加上燃料电池驱动.更是完美的搭配.因为到目前为止.除了声纳探测可发现水下潜艇.还未有真正的探测技术,能发现潜艇.所以中国潜艇在日本近海.能驶到美国航空母舰的身边浮出水面,才被老美发现.当然那是故意叫老美知道."请不要在我家门口耀武扬威"!AIP发动机原理图斯特林发动机系统斯特林发动机(SE/AIP)系统与闭式循环柴油机系统大致相同,最主要的不同就是发动机。

SE/AIP系统使用的是热气机,而CCD/AIP系统使用的是闭式循环柴油机。

热气机的构想是英国科学家罗伯特·斯特林于1816年率先提出来的,它是一种由外部热源加热,并将热能转换为机械能的热机,其循环是一种闭式、采用定容下回热的气体循环,简称斯特林循环,其具体工作原理是:斯特林发动机的活塞上室为热室,它与另一活塞的下室相连,四个缸相互连接在一起,具体的是1号缸上部的热室与2号缸下部的冷室相连,2号缸上部的热室与3号缸下部的冷室相连,3号缸上部的热室与4号缸下部的冷室相连,4号缸上部的热室与1号缸下部的冷室相连,互相差90°角。

它们使工作气体在热室和冷室之间来回移动,使活塞运动并带动曲柄转动。

斯特林发动机主要是在水下续航状态下工作,与蓄电池并联,向推进电机、全艇辅机及其他用电设备供电。

技术实现的难点和重点主要在于斯特林发动机的水下燃烧系统,因为该系统所使用的氧化剂是纯氧,燃烧方式为燃气再循环,并且是在高于周围海水压力的高压情况下进行燃烧。

主要技术优点机械噪声与振动较小。

因为斯特林发动机是一种从外部对内部气体工质连续加热使之做功的活塞式往复发动机,燃烧过程中没有柴油机的爆燃现象,燃烧过程平稳,因此发动机的噪声与振动较小,但是有些斯特林发动机的部件依然采用往复式运动机械,所以在装备潜艇时仍要加装双层隔振系统以减小水下噪声。

斯特林发动机原理图解(经典)

斯特林发动机原理图解2010-02-10 18:53如图1 把橡皮绑在容器口上,我们能容易瞭解到受热时橡皮会膨胀(图2),冷却时橡皮会缩收(图3),这是加热时,内部气体压力作用在橡皮上(图2),当然人的眼睛是无法看到气体压力的。

A2移气器如果我们放入一个移气器(Displacer)到容器内(图4),而这个移气器的直径比容器的内径小一些,当移气器自由上下移动时,即可以把容器内的气体挤下或挤上。

这个时候,如果我们在容器底端加热,而在容器上端冷却,使上下两端具有足够的温差,即可看见此时橡皮会不断膨胀及收缩。

其原理如下:当移气器上移,容器内的气体被挤至容器底端,此时由於容器底端加热,因此气体受热,压力变大,此压力经由活塞与容器间的空隙传到橡皮,使得橡皮会膨胀(图5)。

相反的,若施以适当的力量把移气器下移,则容器内的气体被挤至容器上端,此时由於容器上端為冷却区,因此气体被冷却,使气体温度降低,压力变小,而使得橡皮会缩收(图5)。

如此,不断使移气器自由上下移动,即可看见此时橡皮会不断膨胀及收缩。

由此,可知移气器的功用主要在於移动气体,使气体在冷热两端之间来回流动。

国立成功大学航太系郑金祥教授把Displacer 命名為”移气器”,实在更為贴切,也比较不容易混淆,比较不会使人误以為它的作用跟输出功率的动力活塞一样。

A3 曲柄机构要让移气器上下移动,只要将移气器与一曲轴连结(图6) 。

当曲轴旋转时,移气器就会被带上及带下。

将移气器与曲轴连结完毕之后,在容器底端加热上端冷却,只要用手转动曲轴,使得移气器移上及移下,此时橡皮便会重复膨胀及收缩(图7)。

A4 动力活塞橡皮的膨胀及收缩运动,可以转换為动力输出,此时,橡皮的作用即如同一动力活塞。

我们可以另加一根连桿接到上述的曲轴上,便可将橡皮的膨胀及收缩运动转换為曲轴的旋转运动。

连接到移气器的曲轴部位与连接到动力活塞的曲轴部位必须呈固定的角度差,一般是90度(图8,9)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A convenient mounting for a hand pump is shown in Figure 110. The plate, F, of the pump is screwed to a wooden base resting on a framework of bent sheet zinc, which is attached to the bottom of a zinc water tray. The delivery pipe, G, will be protected against undue strains if secured by a strap to the side of the wooden base.

over and expose the other side of the piston to steam pressure. The absence of the momentum of a fly wheel makes it necessary for the thrust exerted by the piston to be considerably greater than the back pressure of the water, so that the moving parts may work with a velocity sufficient to open the valve. If the speed falls below a certain limit, the valve opens only part way, the speed falls, and at the end of the next stroke the valve is not shifted at all. The diameter of the plunger must be decided by the pressure against which it will have to work. For boiler feeding it should not exceed one-third that of the piston; and in such case the piston rod and plunger may well be one. A piston valve, being moved more easily than a box valve, is better suited for a pump of this kind, as friction should be reduced as much as possible.

Page 3

Model Pump

Page 4

Model Pump

CONSTRUCTION

The cylinder will not be described in detail, as hints on making a slide-valve cylinder have been given in another article. The piston rod should be three times as long as the stroke of the cylinder, if it is to serve as pump plunger; and near the pump end an annular groove must be sunk to take a packing. The pump, if designed to work horizontally, will have the valves arranged like the pump illustrated in Figure 65; if vertically, like the pump shown in Figure 109. Both suction and delivery pipes should be of ample size, as the pump works very fast. The pump is mounted on a foot, F, made by turning up the ends of a piece of brass strip, and filing them to fit the barrel. The bed can be fashioned out of stout sheet brass or zinc. Let it be of ample size to start with, and do not cut it down until the pump is complete. Rule a center line for cylinder and pump, and mount the cylinder. Pull out the piston rod plunger as far as it will go, and slip the pump barrel on it. The foot of the pump must then be brought to the correct height by filing and spreading the ends until the plunger works quite easily in the pump, when this is pressed down firmly against the bed. When adjustment is satisfactory, mark the position of the foot on the bed, solder foot to barrel, and drill and tap the foot for the holding-down screws. Don't forget that the distance between pump and cylinder gland must be at least 1-1/3 times the stroke. The valve motion can then be taken in hand. Cut off for the guides, G1 G2, two pieces of stout brass strip, 2-1/2 inches long and 3/4 inch wide. Lay them together in a vice, and bore the holes (Figure 113) 1-1/4 inches apart, center to center, for the 1/8-inch rods, R1 R2. The feet are then turned over and a third hole bored in G1, midway between those previously made, to take the end of the support, PP, of the rocking lever.

the running of the engine, it is advisable, in cases where the boiler may have to work an engine not provided with a pump of its own, to install an independent auxiliary pump operated by hand or by steam, and of considerable capacity, so that in an emergency water may be supplied quickly.

Model Pump

Every steam boiler which has to run for long periods and evaporate considerable quantities of water should be in connection with a pump capable of forcing water in against the highest pressure used. In a previous article we have described a force pump driven directly off the crank shaft of an engine. As the action of this is dependent on

Page 1

ห้องสมุดไป่ตู้

Model Pump

Making a Hand pump

Figure 109 shows the details of a hand pump which is easy to make. The barrel is a length of brass tubing; the plunger a piece of brass or preferably gun-metal rod, which fits the tube closely, but works easily in it. The gland at the top of the barrel, E, is composed of a piece, D, of the same tubing as the barrel, sliding in a collar, C, soldered to E. The bottom of D and top of E are beveled to force the packing against the plunger. The plates A and B, soldered to D and C respectively, are drawn together by three or more screws. A brass door-knob makes a convenient top for the plunger. When the knob touches A, the bottom of the plunger must not come lower than the top of the delivery pipe, lest the water flow should be impeded and the valve, V, injured. Round off the end of the plunger, so that it may be replaced easily and without disarranging the packing if pulled out of the pump. The valves are gun-metal balls, for which seats have been prepared by hammering in steel cycle balls of the same size. Be careful to select balls considerably larger than the bore of the pipes on which they rest, to avoid all possibility of jamming. An eighth of an inch or so above the ball, cross wires should be soldered in to prevent the ball rising too far from its seat.