结晶器振动全解

连铸结晶器振动工艺参数

连铸结晶器振动工艺参数2023-11-20汇报人:CATALOGUE目录•结晶器振动工艺参数概述•振动频率•振幅•振动波形•结晶器与铸坯间的摩擦系数•实际生产中的结晶器振动工艺参数调整与优化01结晶器振动工艺参数概述CHAPTER减少摩擦和磨损改善润滑效果促进坯壳均匀生长030201结晶器振动的作用工艺参数对连铸坯质量的影响振动频率01振幅02振动波形03结晶器振动工艺参数的设定与调整CHAPTER振动频率02定义单位振动频率的定义与单位结晶组织裂纹和缺陷润滑和传热振动频率对铸坯表面质量的影响合适振动频率的选择与调整铸坯材质和规格实时监测和调整CHAPTER振幅03定义单位振幅的定义与单位结晶组织振幅过大可能导致铸坯内部气孔和夹杂物的形成,影响铸坯的质量。

气孔和夹杂裂纹振幅对铸坯内部组织的影响铸坯材质铸坯断面尺寸设备性能操作经验01020304合适振幅的选择与调整CHAPTER振动波形04正弦波、方波、三角波等常见波形介绍正弦波方波三角波表面质量不同的波形会对铸坯表面质量产生显著影响。

例如,正弦波能够显著减少铸坯表面裂纹的产生,而方波由于其强烈的振动冲击,可能会导致铸坯表面质量的下降。

内部结构波形也会影响铸坯的内部结构。

例如,三角波由于其稳定性和均匀性,能够促进铸坯形成均匀且稳定的组织结构。

不同波形对铸坯质量的影响选择原则调整策略合适波形的选择与调整05结晶器与铸坯间的摩擦系数CHAPTER通常采用试验测定法,通过模拟结晶器与铸坯的实际接触情况,测量出摩擦力与压力,并计算得到摩擦系数。

摩擦系数的定义与测量方法测量方法定义振动频率摩擦系数的大小直接影响到结晶器与铸坯之间的摩擦力,进而影响到振动频率的选择。

过高的摩擦系数要求更高的振动频率以克服摩擦力,确保铸坯的顺利下滑。

摩擦系数的变化会对振幅产生一定影响。

当摩擦系数增大时,为了保持铸坯在结晶器内的稳定性,可能需要适当增大振幅,以提供足够的振动力。

摩擦系数的不同可能导致振动波形的变化。

结晶器液压振动操作说明

液压振动电控操作说明液压振动系统简介:一套液压振动系统主要包括二个振动单元。

每个振动单元由一个电液伺服阀和一个位移传感器组成它的执行环节和反馈环节;一套PLC电控系统负责控制二个单元按照工艺要求协调动作;画面人机接口系统方便操作人员监视和操控振动单元,同时也方便电气人员维护设备;其它还包括液压站,液压阀台,蓄能器等相关设备。

操作方式:液压振动电控主要有自动和手动控制方式。

自动联锁控制方式:这是它的主要工作方式,将振动台与开浇联锁,开浇的同时,启动液压振动。

常用于正常浇铸。

自动解锁控制方式:将振动台与开浇解锁。

常用于停浇后,随时让振动台工作。

手动升降控制方式:手动操作振动单元上升和下降。

常用于检修和调试时设置参数。

手动故障控制方式:振动台做上升和下降周期运动。

常用于在振动台位移传感器工作不正常时,又需要振动台短时工作一段时间。

这种控制方式不能保证振动台的偏摆精度,慎用此种控制方式。

应凌钢要求,此功能取消。

振动方式:液压振动台主要有正弦曲线振动方式和非正弦曲线振动方式。

它由非线性度参数As 决定。

当As=50%表明振动方式为正弦曲线;当As<50%表明振动方式为非正玄曲线,在一个振动周期时间内,上升快,下降慢。

当As>50%表明振动方式为非正弦曲线,在一个振动周期时间内,上升慢,下降快。

人机接口画面简介:图1-1如上图1-1所见,液压振动主画面由主体示意图,显示参数,控件组成。

主画面控件为:“液压油通断阀控制”:主要作用控制通断阀接通和切断。

点击此控件将弹出通断阀控制子画面如图1-2所示:点击控件“开”,此控件颜色变绿,表明通断阀接通;点击控件“关”,此控件颜色变红,表明通断阀切断;点击控件“返回”,此子画面消失,画面返回到主画面状态。

图1-2“振动器控制”:主要作用控制振动器的运行方式。

点击此控件将弹出振动器控制子画面如图1-3所示:点击控件“1#缸”,此控件颜色变绿,表明控制对象为1#缸;点击控件“2#缸”,此控件颜色变绿,表明控制对象为2#缸;点击控件“双缸”,此控件颜色变绿,表明控制对象为1#和2#缸;控件“自动”和操作台转换开关相关联,转换开关选择为“自动”,此控件显示自动,转换开关选择为“手动”,此控件显示手动。

结晶器振动和振痕、保护渣耗量的关系

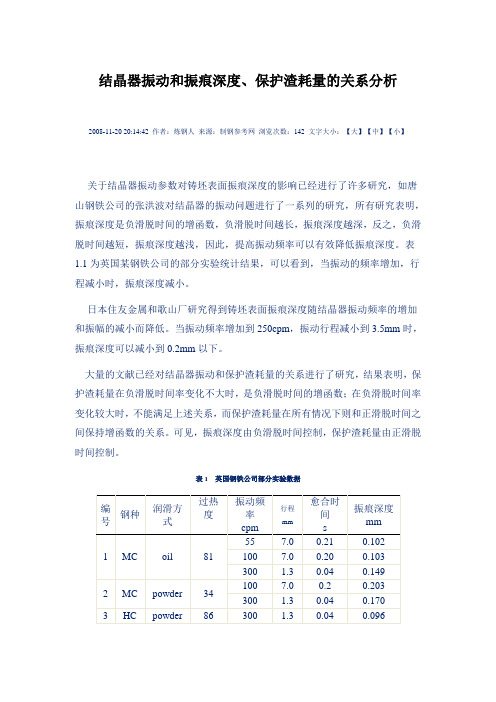

结晶器振动和振痕深度、保护渣耗量的关系分析2008-11-20 20:14:42 作者:炼钢人来源:制钢参考网浏览次数:142 文字大小:【大】【中】【小】关于结晶器振动参数对铸坯表面振痕深度的影响已经进行了许多研究,如唐山钢铁公司的张洪波对结晶器的振动问题进行了一系列的研究,所有研究表明,振痕深度是负滑脱时间的增函数,负滑脱时间越长,振痕深度越深,反之,负滑脱时间越短,振痕深度越浅,因此,提高振动频率可以有效降低振痕深度。

表1.1为英国某钢铁公司的部分实验统计结果,可以看到,当振动的频率增加,行程减小时,振痕深度减小。

日本住友金属和歌山厂研究得到铸坯表面振痕深度随结晶器振动频率的增加和振幅的减小而降低。

当振动频率增加到250cpm,振动行程减小到3.5mm时,振痕深度可以减小到0.2mm以下。

大量的文献已经对结晶器振动和保护渣耗量的关系进行了研究,结果表明,保护渣耗量在负滑脱时间率变化不大时,是负滑脱时间的增函数;在负滑脱时间率变化较大时,不能满足上述关系,而保护渣耗量在所有情况下则和正滑脱时间之间保持增函数的关系。

可见,振痕深度由负滑脱时间控制,保护渣耗量由正滑脱时间控制。

表1 英国钢铁公司部分实验数据有报道指出,根据实验结果显示,对于一定的钢种,保护渣耗量是振动频率的减函数,是波形偏斜率的增函数,是振幅的增函数,是保护渣粘度的减函数。

下面对结晶器振动对振痕深度和保护渣耗量的影响作以下总结:(1)t N增加,NSR同时增大,在这种情况下,振痕加深,保护渣耗量减少,此时既不利于表面质量的改善,又恶化结晶器的润滑状况,这是不可取的。

振幅增加便形成这种趋势,所以振幅应该小,这和目前宝钢结晶器振动采用小振幅是一致的。

(2)t N减少,NSR同时增大,在这种情况下,振痕减轻,保护渣耗量减少,此时利于表面质量的改善,但恶化结晶器的润滑状况。

如果控制振痕深度是主要目的,则采用这种振动方式。

提高振动频率可以达到这一目的。

结晶器振动全解

连铸技术

结晶器振动参数对拉速的影响

研究表明,采用高频振动有利于提高拉坯速度, 而且提高拉速还有利于减少振痕。但在一定的 工艺条件下,拉坯速度受到冷却速度及设备精 度的限制,提高拉速将会导致拉漏率的上升。

23

连铸技术

2.2. 结晶器正弦振动的特性分析

目前描述负滑脱的参数较多,对于同一振幅、频率和拉 速的情况下,这些参数给出了不同的数值。但它们当 中独立的参数只有两个:负滑动率 NS 和负滑脱时间 tN。因为负滑脱参数直接关系到铸坯的脱模和铸坯的 质量,所以参数 NS和tN被称为工艺参数。 目前国外有关文献报道,大多数的负滑脱时间取值范围 在 0.1s ~ 0.25s,认为对于不同的钢种最佳负滑动 时间为 0.1s 左右。至于负滑动率 NS,国内外有关 文献报道在 NS值为-20%~240%范围内变化进行 浇铸,结果对铸坯脱模及表面质量没有任何不利影响。 可见,对于负滑动率 NS 的取值范围是很宽的,工艺 参数的确定主要是确定负滑动时间。

27

连铸技术

28

连铸技术

① 全部 tN 曲线与 Ns=-0.024 的射线交于顶点,在一 定的拉速范围内,对于任何一拉速和 tN 曲线都有两 个交点,它们分别对应一个高频率和一个低频率。这 两个频率对应相同的负滑动时间。 ② 全部 tN、Ns 曲线相交于坐标系原点 0 点,曲线的 下部相互靠近,并重合于 Ns=-0.3634(负滑动率极 限值)曲线。s 值越大它们越靠近,tN值越小它们重 合的线段越长,tN=0 时与 Ns=-0.3634 曲线全部 重合。 ③ 增大 s 值,可增大 tN 曲线在拉速 Vc轴上的投影, 因此可根据不同的工作拉速选择相应的 s 值。

4

连铸技术

1—同步式振动 2—负滑脱振动 3—正弦振动 图 1 结晶器振动方式

连铸机结晶器振动装置设计

摘要结晶器是连铸机的心脏部件。

它的主要作用就是对结晶器中的钢水提供快速而且均匀的冷却环境,促使坯壳的快速均匀生长,以形成质量良好的坯壳,保证连铸过程正常而稳定的进行。

在浇注钢水时,若结晶器静止不动,坯壳容易与结晶器内壁产生粘结,这就增大了拉坯时的阻力,导致出现坯壳“拉不动”或者钢水被拉漏事故发生,很难进行浇注。

而当结晶器以一定的规律振动时,这就能使其内壁获得比较良好的润滑条件,从而减少了摩擦阻力又能防止钢水和结晶器内壁的粘结,同时还可以改善铸坯的表面质量,因此结晶器振动装置具有重要的作用。

本文通过对连铸发展历史,以及结晶器振动技术的发展和结晶器振动方式的改进进行了阐述,提出了电液伺服装置驱动,并对其振动规律及工作原理做出了分析。

然后绘制了机械简图,并对其工艺参数和运动参数进行了分析计算,最终完成了本次设计。

本文主要的设计内容包括:1.结晶器振动正弦参数的确定通过负滑脱量、频率和周期、结晶器运动的速度和加速度以及负滑脱时间的计算,来确定铸坯的工艺参数。

2.结晶器振动装置机械计算设计校核了双摇杆机构的主要部分,并根据经验推出机架结构。

3.结晶器振动装置伺服系统的设计计算由系统所需动力选择恰当的液压缸及液压泵。

并对系统的辅助原件进行了计算和选择,同时提出了同步回路电液伺服系统。

4.结晶器振动装置的三维设计关键词:连铸;结晶器;振动装置;振动规律;电液伺服装置AbstractThe mould is the heart part of continuous casting machine. Its main role is to mould the steel in providing rapid and uniform cooling environment, promote the rapid and uniform shell growth, to form a good quality of billet shell, guarantee the normal and stable for continuous casting process. In pouring molten steel in crystallizer, motionless, shell and the mold wall to produce a cohesive, which increases the casting the resistance, led to the emergence of billet shell" sticks" or molten steel is breakout occurs, it is difficult to cast. When the mould in regular vibration, which can make the inner wall is obtained in comparison with good lubrication condition, thereby reducing the friction resistance and can prevent the molten steel and the inner wall of the crystallizer is bonded, but also can improve the surface quality of billet crystallizer vibration device, therefore has an important role.Based on the history and development of continuous casting crystallizer vibration technique, development and improvement of crystallizer vibration mode undertook elaborating, put forward to the electro-hydraulic servo device driver, and the vibration regularity and working principle are analyzed. Then draw the mechanical model, and the process parameters and motion parameters are analyzed and calculated, the final completion of the design.The main design content includes:1.crystallizer vibration sinusoidal parametersThrough the negative slip quantity, frequency and cycle, mold movement velocity and acceleration and negative strip time calculation, to determine the process parameters of casting billet.2.The device of vibration of crystallizer mechanical calculationDesign of the double rocker mechanism the main part, and according to the experience introduction of frame structure.3.The device of vibration of crystallizer of servo system designBy the system the power required by the proper selection of hydraulic cylinder and hydraulic pump. And the system of auxiliary components were calculated and selected, simultaneously proposed synchronous electro-hydraulic servo system.4.dimensional design of crystallizer vibration deviceKey words: continuous casting ;crystallizer ;vibration device; vibration; electro-hydraulic servo device目录摘要 (I)Abstract (II)第一章绪论 (1)1.1什么是连铸 (1)1.2国内连铸的重要性 (1)1.3中国连铸发展的主要成就 (2)1.4世界连铸技术的发展及我国存在的差距 (3)1.5连铸机振动系统应注意的部分问题 (4)第二章结晶器振动技术 (6)2.1结晶器振动技术发展的历史 (6)2.2连铸机结晶器振动简介 (6)2.3结晶器振动规律的演变 (7)2.4结晶器振动和润滑的关系 (10)第三章结晶器振动方案的选择 (14)3.1本课题研究的目的 (14)3.2课题研究内容 (14)3.3设备发展状况 (15)3.4周边设备简介 (15)3.5技术方案介绍 (15)3.6 振动机构的选择 (19)第四章结晶器正弦振动的参数分析 (22)4.1负滑脱量计算 (22)4.2频率与周期 (22)4.3结晶器的运动速度和加速度 (23)4.4负滑脱时间的确定 (24)第五章结晶器振动装置机械设计 (26)5.1受力分析 (26)5.2强度校核 (27)5.2.1轴Ⅰ的校核 (27)5.2.2轴Ⅱ的校核 (30)5.3轴承校核 (34)第六章结晶器振动装置伺服系统的设计 (35)6.1控制方案 (35)6.2设计计算 (36)6.3液压缸设计计算 (36)6.3.1油缸的设计原则 (36)6.3.2油缸的设计 (37)6.3.3油缸参数计算 (37)6.4泵的选择计算 (39)6.4.1泵的选择计算原则 (39)6.4.2系统流量计算 (39)6.4.3流量计算 (39)6.4.4泵的参数计算 (40)6.5阀的选择计算 (40)6.6辅助元件的选择计算 (42)6.6.1管路 (42)6.6.2蓄能器的选择 (44)6.7油箱的设计计算 (45)6.7.1油箱设计原则 (45)6.7.2油箱参数设计计算 (45)6.7.3油箱容量的计算 (46)6.7.4油箱内工作介质体积估算 (46)6.8系统发热功率计算 (46)6.8.1液压泵的功率损失 (46)6.8.2阀的损失功率 (46)6.8.3管路以及其它功率损失 (47)6.9过滤器的选择 (47)6.10液压工作介质的选取 (48)第七章三维建模 (49)7.1零部件三维设计 (49)7.1.1结晶器振动装置固定台 (49)7.1.2结晶器振动装置活动台 (49)7.1.3连杆1 (50)7.1.4连杆2 (50)7.1.5心轴 (51)7.1.6轴承 (51)7.1.7挡圈 (51)7.1.8轴承端盖 (52)7.1.9阻尼器气囊 (52)7.1.10进水管 (52)7.1.11阻尼器进气管道 (53)7.1.12环状活塞杆头 (53)7.1.13阻尼器支架 (54)7.1.14液压缸 (54)7.2总装配图 (55)总结 (56)致谢 (57)参考文献 (58)第一章绪论1.1什么是连铸连铸即为连续铸钢(英文,Continuous Steel Casting)的简称。

连铸结晶器振动工艺参数

异常情况的预警与处理

预警标准

设定异常参数的阈值,当实时监测数据超过阈值时, 发出预警信号。

预警方式

通过声、光、短信等方式提醒操作人员关注异常情况 。

处理措施

根据异常类型,采取相应的处理措施,如调整振动参 数、清洗结晶器等。

工艺参数的调整与优化建议

调整原则

根据实时监测数据和异常情况,及时调整结晶器的振动参数,确 保连铸过程的稳定性和产品质量。

初始阶段

早期的连铸机采用人工敲击的方式使结晶器振动,这种方 式效率低下且不稳定。

机械式振动阶段

随着机械技术的发展,人们开始采用机械传动装置来实现 结晶器的振动,出现了多种形式的机械式振动装置。

液压式振动阶段

液压技术的引入使得结晶器的振动更加平稳可控,液压式 振动装置逐渐成为主流。

智能化振动阶段

随着计算机技术和传感器技术的发展,结晶器的振动控制 逐渐实现智能化,能够根据实际生产情况自动调整振动参 数,提高铸坯质量和产量。

04

连铸结晶器振动工艺参数的优 化

基于实验的参数优化

实验设计

通过实验方法,对连铸结晶器振 动工艺参数进行优化,需要设计 合理的实验方案,包括选择合适 的实验参数、确定实验范围和实

验步骤等。

数据采集与分析

在实验过程中,需要采集各种数 据,如振动频率、振幅、波形等 ,并对数据进行处理和分析,以 确定各参数对结晶器振动效果的

总结词

随着连铸技术的不断发展,新型振动装置的开发与应 用成为研究重点。新型振动装置应具备更高的稳定性 和可靠性,能够实现更加灵活的振动模式和精确的工 艺参数控制。

详细描述

目前,新型振动装置的开发主要集中在智能化、模块 化和集成化等方面。例如,采用智能传感器和控制系 统,实现对结晶器振动状态的实时监测和自动调整; 采用模块化设计,方便对结晶器进行快速更换和维修 ;采用紧凑型设计,减小设备体积和重量,提高设备 的可靠性和稳定性。这些新型振动装置的开发将为连 铸结晶器振动工艺参数的研究提供更加先进和可靠的 实验平台。

结晶器振动参数优化

连铸技术

正弦振动同步控制模型

(1)正弦振动同步控制模型的概念 拉速同频率、振幅的对应关系称为同步控制 模型。由于振幅在生产时不便于调整,而振动 频率的调整却可以通过调整电机转数实现。 拉速—频率同步控制模型的建立是在不同工况下 对频率的动态选择。因此,它的建立仍然是以 工艺参数 tN、Ns 为基础。

12

连铸技术

13

连铸技术

通过Tn -f曲线可以看出,当振动频率 f 较低时, 振幅和拉速的变化对负滑脱的影响很大,振动 频率的波动对负滑脱时间也有很大影响;但当 振动频率提高到一定值后,振幅、拉速、振动 频率的变化对负滑脱时间几乎没有影响,负滑 脱时间也趋于相同。

14

连铸技术

负滑脱时间率 NSR

6

连铸技术

③正弦振动 结晶器振动时的运动速度随时间的变化呈一条正 弦曲线。其特点是:结晶器在整个振动过程中 速度一直是变化的,即铸坯与结晶器时刻都存 在相对运动。在结晶器下降过程中有一段负滑 动,能防止和消除粘结,具有脱模作用;由于 结晶器的运动速度是按正弦规律变化的,加速 度必然按余弦规律变化,所以过度比较平稳, 冲击力也较小。

35

连铸技术

(2)非正弦振动工艺参数 )

结晶器非正弦振动具备最佳振动模型的全部特 征,反映该特征的全部参数即为非正弦振动的 工艺参数。 其工艺参数有负滑动时间 tN、负滑动率Ns、负 滑动时间率 NSR、负滑动超前量 NSA 和正 滑动速度差△v。

36

连铸技术

①负滑动时间 tN

在其它参数为常数时,α 越大,负滑脱时间越短,振痕 越浅。目前,正弦振动 tN的取值已从过去的 0.5s 减少 到 0.25~0.10s,甚至更短。但如 tN过短将不利于脱模 及拉裂坯壳的“愈合”。一般对于低碳钢 tN应不小于 0.1s,而中碳钢 tN应不小于 0.07~0.10s 。

结晶器正弦振动装置的形式及其特点

图3-8 四偏心轮是振动机构 1—偏心轮及连杆 2—定中心弹簧板 3—铸皮外弧 4—振动台 5—涡轮副 6—直流电机

3

. 结 晶 器 的 导 向 机 构

5

四偏心振动机构

这种振动机构的最大优点是偏心轮连 杆的椎力作用于振动台的四角,使结晶 器的运动非常平稳,不会由于结晶器内 阻力作用点的偏移而使结晶器作不平稳 的运动。其缺点是运动零件较多,机构 比较复杂。

1

正弦振动的定义

当结晶器的运动速度与时 间的关系为一条正弦曲线时称 这种振动为正弦振动。

结晶器的正弦振动曲线

2. 结晶器的正弦振动

2

正弦振动的特点

正弦振动的主要特点是:结晶器在整个振动过程中速度一直 是变化的,即铸坯与结晶器间时刻都在相对运动。在结晶器下降 时还有一小段负滑动,因此能消除和防止粘结。另外,由于结晶 器的运动速度是按正弦规律变化的,加速度则必然按余弦规律变 化,所以,过度比较平稳,冲击比较小。它与梯速振动相比,坯 壳处于负滑动状态的时间较短,且结晶器上升时间占振动周期的 一半,故增加了坯壳断裂的可能性。为了弥补这一弱点应充分发 挥加速度较小的长处,亦可采用高频率振动以提高脱模的效果。

3

. 结 晶 器 的 导 向 机 构

2

导轨式振动机构

图3-4 直线导轨振动机构

虽然近年来导轨式振动机构又在罗可普连铸机上得到了 应用。但是导航式振动机构所固有的缺点在生产中依旧暴露 无遗,使一些生产厂家不得不对其进行改造。

3

. 结 晶 器 的 导 向 机 构

3

差动齿轮振动机构

如图3-5所示,结晶器固定在由弹簧7支撑的振动框架1上, 用凸轮或偏心轮8强迫框架下降,利用弹簧的反力使其上升。振 动框架的内、外弧侧面,装有齿条6,分别与节圆半径相等的小 齿轮2、4相啮合。装在小齿轮轴上的扇形应轮3及5有不同的节 圆半径,内弧侧的节圆半径较大,相互啮合的扇形齿轮3及5摆 动时、就使与其相连的两个小齿轮2及4产生个同的线速度。 反应在振动框架两侧的 齿条上,其上下运动的线速 度也不一样,因而可使结晶 器产生弧线运动,由于它结 构复杂,齿轮与导向件磨损 较严重等原因而未能得到推 广。但劳动原理却在后来的 四偏心机构上得到了应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

连铸技术

32

连铸技术

通常把结晶器非正弦振动视为 结晶器正弦振动的演变,结晶器非 正弦振动相对于结晶器正弦振动的 改变程度用修正系数 α 表示。 根据结晶器非正弦振动波形修 正系数的定义,α 取值范围为-1— +1。α <0为早期的负滑脱振动; α =0 为正弦振动;α >0 为非正 弦振动。

4

连铸技术

1—同步式振动 2—负滑脱振动 3—正弦振动 图 1 结晶器振动方式

5

连铸技术

负滑动振动 负滑动振动是指当结晶器往下振动时,其速度大于拉坯速度,形成 负滑动。即: V2=V(1-NS) 而往上振动时,取 V1=2.8 ~ 3.2V2 式中NS为负滑动率,说明结晶器平均下降速度大于拉速,产生负滑 动。负滑动振动的特点是:结晶器先以比拉速稍高的速度下降 一段时间出现负滑动或负滑脱。此时坯壳处于受压状态,既有 利于强制脱模又有利于断裂坯壳的压合。然后再以较高的速度 上升,克服了同步振动时产生较大加速度的缺点。结晶器在下 降或上升过程中都有一段稳定运动时间,有利于坯壳的生成和 裂纹的愈合。

24

连铸技术

负滑动时间曲线及特点

25

连铸技术

① NS=2.4%的等值反比双曲线相交于负滑动时间曲线 的峰值,将负滑动时间曲线族分成两个区域。 ②对于任何 z 值都有相应的 tN=0,此点的频率用 f0 表示,称为临界频率。当 f≤f0时不出现负滑脱。 ③当 NS>2.4%时,负滑动时间曲线随频率 f 的增加 而上升,特别是当 z 值较大时,如 z>5 时,曲线急 剧上升。 ④当 NS<2.4%时,负滑动时间曲线随频率 f 的增加 而下降,特别是当 z 值较小时,如 z<5 时,曲线下 降得非常缓慢。

26

连铸技术

正弦振动同步控制模型

(1)正弦振动同步控制模型的概念及特点 拉速同频率、振幅的对应关系称为同步控制模型。由 于振幅在生产时不便于调整,而振动频率的调整却可 以通过调整电机转数而轻而易举地得到实现。所以从 实际操作来讲调整振动频率还是比较实际的。当然, 随着液压伺服振动方式的使用,使得方便地调整振幅 变为可能。本文暂且讨论拉速与频率之间的同步控制 模型。 从本质上看,拉速—频率同步控制模型的建立是在不 同工况下对频率的动态选择。因此,它的建立仍然是 以工艺参数 tN、Ns 为基础。为了便于拉速—频率之 间对应关系的建立,可在拉速 Vc和频率 f 直角坐标 系中绘出 tN 和 Ns 的等值曲线族。

12

连铸技术

13

连铸技术

通过Tn -f曲线可以看出,当振动频率 f 较低时,振幅和 拉速的变化对负滑脱的影响很大,而且振动频率的波 动对负滑脱时间也有很大影响;但当振动频率提高到 一定值后,振幅、拉速、振动频率的变化对负滑脱时 间几乎没有影响,负滑脱时间也趋于相同。 随着振动频率提高后,负滑脱时间变短且趋于稳定,但 当振动频率提高到一定值后,振幅、拉速、振动频率 的变化对负滑脱时间的影响几乎没有,负滑脱时间也 趋于相同。因此说,振动频率提高后,负滑脱时间变 短且趋向稳定。

20

连铸技术

负滑脱时间与振痕深度之间的关系

21

连铸技术

结晶器振动参数对连铸粘结性漏钢的影响

结晶器振动的最大特点就是结晶器与坯壳的相对 运动过程中有一段负滑脱时间,这期间坯壳受 压应力作用有利于坯壳的愈合,以防止坯壳断 裂造成漏钢。但是,负滑脱时间不能过长,因 为负滑脱时间越长,则振痕越深,振痕处坯壳 夹渣就越严重,坯壳强度降低,坯壳越容易断 裂而不利于脱模,进而增加了漏钢的可能性。 所以,提高振动频率、缩短负滑脱时间的目的 仍然是为了脱模,以利于防止粘结性漏钢,同 时也可改善铸坯质量。

结晶器振动参数优化

东北大学

2018年10月24日

连铸技术

1概述 2结晶器振动参数的分析 3 非正弦振动运动分析

2

连铸技术

1概述

1.1结晶器振动的作用 通过结晶器的振动可以保证在浇铸过程中板坯与结晶 器铜壁不发生粘结,并获得良好的铸坯表面质量。通 常认为,结晶器振动的作用有如下两个特点: ①防止铸坯在凝固过程中与结晶器铜壁发生粘结而出 现坯壳拉裂或漏钢事故。在结晶器上下振动时,按振 动曲线周期性地改变钢液面与结晶器铜壁的相对位置, 对坯壳有一个强制脱模的作用,并使得拉漏的坯壳在 结晶器内部得以焊合。 ②减小拉坯阻力及改善铸坯表面质量。在结晶器振动 过程中,通过保护渣在结晶器铜壁的渗透可以改善其 润滑条件,防止高温凝壳与结晶器铜壁的粘结,同时 减少了拉坯时的摩擦阻力及改善了铸坯的表面质量。

30

连铸技术

3 非正弦振动运动分析

与结晶器正弦振动相比,结晶器非正弦振动随时间变化 的振幅最大值有一段滞后,正是这段时间上的滞后, 使结晶器上升速度较小而移动时间较长。这样即可保 证结晶器与坯壳反向运动时,由两者速度差决定的摩 擦力小于正弦振动的摩擦力。同时,在结晶器下移过 程中,非正弦振动下移速度快而移动时间短,其负滑 脱时间比正弦振动时更短。这有利于进一步减小振痕 深度,且在负滑脱期间,结晶器相对坯壳下移动距离 等于甚至大于正弦振动时的下移距离,从而保证对坯 壳的压合效果。

15

连铸技术

16

连铸技术

由于负滑脱时间率是负滑脱时间与振动半周期的比率, 它反映了负滑脱时间、正滑脱时间的比值大小,所以, 以负滑脱时间率NSR来判定结晶器的脱模能力是合理的, 据此,结晶器的振动参数应保证较低的负滑脱时间和较 高的负滑脱时间率,这种工艺要求只有在高频振动、小 振幅的情况下条件下才能得到满足。

22

连铸技术

结晶器振动参数对拉速的影响

研究表明,采用高频振动有利于提高拉坯速度, 而且提高拉速还有利于减少振痕。但在一定的 工艺条件下,拉坯速度受到冷却速度及设备精 度的限制,提高拉速将会导致拉漏率的上升。

23

连铸技术

2.2. 结晶器正弦振动的特性分析

目前描述负滑脱的参数较多,对于同一振幅、频率和拉 速的情况下,这些参数给出了不同的数值。但它们当 中独立的参数只有两个:负滑动率 NS 和负滑脱时间 tN。因为负滑脱参数直接关系到铸坯的脱模和铸坯的 质量,所以参数 NS和tN被称为工艺参数。 目前国外有关文献报道,大多数的负滑脱时间取值范围 在 0.1s ~ 0.25s,认为对于不同的钢种最佳负滑动 时间为 0.1s 左右。至于负滑动率 NS,国内外有关 文献报道在 NS值为-20%~240%范围内变化进行 浇铸,结果对铸坯脱模及表面质量没有任何不利影响。 可见,对于负滑动率 NS 的取值范围是很宽的,工艺 参数的确定主要是确定负滑动时间。

3

连铸技术

1.2结晶器振动方式的发展过程

由于人们对结晶器振动技术认识与理解的不同,结晶器振动技术经 历了一个曲折的发展过程,大致分为四个时期: ①同步振动 同步振动的特点是结晶器向下振动时,其速度与其拉坯速度相等, 即同步。若设V为拉坯速度,Vm为结晶器振动速度,V1为上 升速度,V2为下降速度,则同步振动应满足以下条件: V1=3V; V2=V 同步振动的优点是:结晶器能实现与拉坯速度同步运动,对铸坯有 利。其缺点是振动机构必须与拉坯速度实行严格的同步联锁, 当结晶器由往下振动转为往上运动的转折处加速度过大,机构 中会产生相当大的冲击,因此,现已不再采用。

27

连铸技术

28

连铸技术

① 全部 tN 曲线与 Ns=-0.024 的射线交于顶点,在一 定的拉速范围内,对于任何一拉速和 tN 曲线都有两 个交点,它们分别对应一个高频率和一个低频率。这 两个频率对应相同的负滑动时间。 ② 全部 tN、Ns 曲线相交于坐标系原点 0 点,曲线的 下部相互靠近,并重合于 Ns=-0.3634(负滑动率极 限值)曲线。s 值越大它们越靠近,tN值越小它们重 合的线段越长,tN=0 时与 Ns=-0.3634 曲线全部 重合。 ③ 增大 s 值,可增大 tN 曲线在拉速 Vc轴上的投影, 因此可根据不同的工作拉速选择相应的 s 值。

9

连铸技术

结晶器运动速度曲线

பைடு நூலகம்

10

tN

V 60 arccos 2Af f

连铸技术

负滑脱时间 TN

11

连铸技术

结晶器振动时,只有当结晶器振动速度Vm大于 拉坯速度V 时才出现负滑动。负滑脱是指在 一个振动周期内,结晶器向下的运动速度比铸 坯向下的运动速度(拉速)要快的时间,在负 滑脱期内,凝固坯壳将受压而使被拉裂的坯壳 加以“焊合”,起到防止拉漏的作用,所以在 结晶器振动时应有一定的负滑脱时间,但过长 的负滑脱时间反而会使铸坯的表面质量变坏。 在拉速一定时,负滑脱时间的长短是由结晶器 振动的频率和幅度决定的。

7

连铸技术

④非正弦振动 对于传统的正弦振动来说,其特性完全取决于振幅和振 动频率两个独立的振动参数。当波形调节能力小时难 以满足上述要求。而非正弦振动的最大特点是上升时 间比下降时间长,因而加大了保护渣的消耗量,使结 晶器弯月面附近的液体摩擦力减少,可以得到表面质 量优异的铸坯,能满足连铸生产的要求。 非正弦振动曲线大致可分为三角形振动波形、三角多项 式波形、普通的非正弦波形和改进的非正弦波形等。

19

连铸技术

2.2振动参数对铸坯质量的影响

(1)结晶器振动参数对铸坯振痕的影响 由结晶器振动在铸坯表面形成的横向痕迹称为振 痕。振痕深度是衡量铸坯表面质量的重要标准 之一,过深的振痕会造成铸坯表面裂纹和成分 的偏析。大量的实验表明,振痕深度与负滑脱 时间有关,负滑脱时间越短,振痕深度就越浅。 得到这样的结论,缩短负滑脱时间、降低振幅 和提高振动频率均可以减少铸坯的振痕,改善 铸坯质量

29

连铸技术

正弦振动同步控制模型

f=aVc 控制模型 f=aVc+b 控制模型 f=b 控制模型 f=-aVc+b 控制模型。 传统的同步控制模型为 f=aVc型 ,式中 f 为振动 频率,Vc为拉坯速度,a 和 b 为常数 。这个 模型曾被广泛应用于国内外早些时候投产的连 铸机,其主要特点是负滑脱率 Ns 保持为常数。