挤出段螺杆设计计算.

八螺杆挤出的计算公式

ഥ ್

ܿ݃ݐഥቁ

ௐೞ ௐ್

݊݅ݏ

ቀܭ௦

್

ܿ݃ݐ௦ቁ

ൌ

2 ൈ 12 55.9

ൈ

sin17°39ᇱቀ.ଷାହଷହൈୡ୲ଶଵ°ଵଽᇲቁ

52 55.9

ൈ

sin17°39ᇱ

ൈ

൬0.637

41 65

ൈ

ctg26°46ᇱ൰

ൌ

0.887

计算固体塞移动角

ܵ݅݊ߠ

ܦഥ ൌ ൫ܦ ܦ൯/2 Db —螺杆机筒内直径,m,Db=D; D —螺杆公称直径,m;

(2—8—5)

Df —螺杆进料段根径,m;

H1 —螺杆进料段螺槽深度,m;

ഥ —螺旋角平均值,deg.;

tanഥ

ൌ

ௌ గഥ

—机筒内表面处螺旋角,deg.;

tanୠ

化纤纺丝机械工程计算公式集锦

起点处,X1/W=0.914 熔融系数:

భ

ߖൌ

ఃௐమ

భ

ൌ 6.30 ൈ 10ିଷ

ቀೈభቁమಹಸభ

无因次量,AT/Ψ=0.963

压缩段固相分布函数:

ଶ

ܺ ܹ

ൌ

ܺଵ ܹ

ۍ

ێ ێ

ߖ

்ܣێ

ێ

ۏ

െ

ඨ1

െ

ቀ ்ߖܣെ 1ቁ

ܮ୮ ܮ௭௧

·

்ܣ ߖ

(2—8—2)

ܭ௦

ൌ

ഥ ್

·

௦ഥାೞ௦ഥ ௦ഥି್௦ഥ

螺杆设计组合计算

螺杆挤出机的输送机理相同,如果螺槽纵横向皆封闭,其输送为正位移输送; 如果螺槽纵横向有一定开放,则会丧失一部分正位移输送能力,但会加大混 合作用。

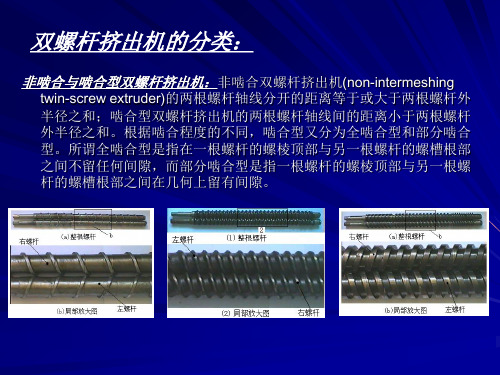

双螺杆挤出机的用途

非啮合双螺杆挤出机主要应用于反应挤出、熔剂法或乳液法制取聚合物、

着色、玻璃纤维增强以及热熔体粘接剂的准备工序,广泛应用于熔剂含 量高达50%,每小时需干燥4500-6750kg物料的情况下。

设计螺杆元件时:

根据双螺杆几何学和加工体系所需的混合 能力、输送能力进行设计。

啮合同向双螺杆元件的设计

输送元件

包括正向螺纹元件和反向螺纹元件,设计 时需考虑螺纹头数、螺旋方向、导程、元件 的轴向长度。

啮合同向双螺杆元件的设计

剪切元件

主要指捏合盘元件,一般成对、成串使用。 设计时应考虑头数、厚度等。在应用时考虑错列 角的大小和方向、捏合盘的个数、捏合块的轴向 长度等。

啮合异向双螺杆挤出机的输送机理:啮合异向双螺杆挤出机可通过设计使这

种双螺杆实现不同程度的正位移输送。螺槽纵横向封闭越好,正位移输送特 性越强。只有全啮合、螺槽纵横向完全封闭,才能实现完全的正位移输送。

啮合同向双螺杆挤出机的输送机理:啮合同向双螺杆挤出机可以设计成螺

槽全啮合横向封闭的,但纵向不能封闭,否则螺杆会啮合不上,会发生 干涉。也就是必须将螺槽宽度设计得大于螺棱宽度,在纵向留下一定的 通道。通道的大小由使用目的而定。纵向开放得越大,正位移输送能力 丧失得越多,而摩擦拖曳和粘性拖曳的作用越大。因此啮合同向双螺杆 挤出机的输送机理介于单螺杆挤出机和纵横向皆封闭的啮合异向双螺杆 挤出机之间:有正位移输送,也有摩擦、粘性拖曳输送。

啮合同向双螺杆元件的组合设计

挤压机螺杆几何参数设计

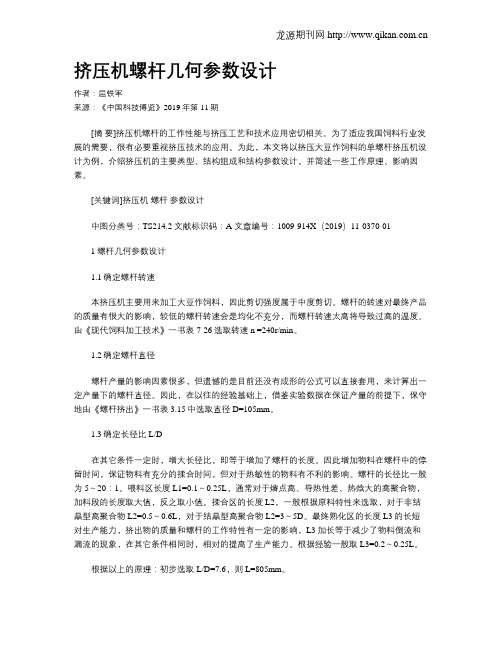

挤压机螺杆几何参数设计作者:屈铁军来源:《中国科技博览》2019年第11期[摘要]挤压机螺杆的工作性能与挤压工艺和技术应用密切相关。

为了适应我国饲料行业发展的需要,很有必要重视挤压技术的应用。

为此,本文将以挤压大豆作饲料的单螺杆挤压机设计为例,介绍挤压机的主要类型、结构组成和结构参数设计,并简述一些工作原理、影响因素。

[关键词]挤压机螺杆参数设计中图分类号:TS214.2 文献标识码:A 文章编号:1009-914X(2019)11-0370-011螺杆几何参数设计1.1确定螺杆转速本挤压机主要用来加工大豆作饲料,因此剪切强度属于中度剪切。

螺杆的转速对最终产品的质量有很大的影响,较低的螺杆转速会是均化不充分,而螺杆转速太高将导致过高的温度。

由《现代饲料加工技术》一书表7-26选取转速n =240r/min。

1.2确定螺杆直径螺杆产量的影响因素很多,但遗憾的是目前还没有成形的公式可以直接套用,来计算出一定产量下的螺杆直径。

因此,在以往的经验基础上,借鉴实验数据在保证产量的前提下,保守地由《螺杆挤出》一书表3.15中选取直径D=105mm。

1.3确定长径比L/D在其它条件一定时,增大长径比,即等于增加了螺杆的长度。

因此增加物料在螺杆中的停留时间,保证物料有充分的揉合时间,但对于热敏性的物料有不利的影响。

螺杆的长径比一般为5~20:1。

喂料区长度L1=0.1~0.25L,通常对于熔点高、导热性差、热焓大的高聚合物,加料段的长度取大值,反之取小值。

揉合区的长度L2,一般根据原料特性来选取,对于非结晶型高聚合物L2=0.5~0.6L,对于结晶型高聚合物L2=3~5D。

最终熟化区的长度L3的长短对生产能力,挤出物的质量和螺杆的工作特性有一定的影响,L3加长等于减少了物料倒流和漏流的现象,在其它条件相同时,相对的提高了生产能力。

根据经验一般取L3=0.2~0.25L。

根据以上的原理:初步选取L/D=7.6,则L=805mm。

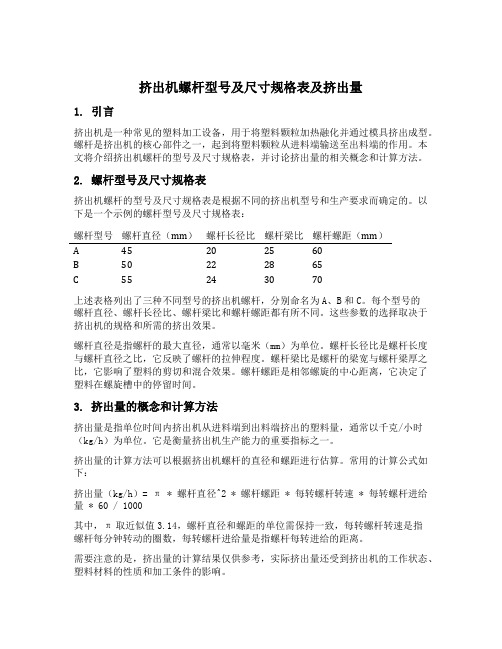

挤出机螺杆型号及尺寸规格表及挤出量

挤出机螺杆型号及尺寸规格表及挤出量1. 引言挤出机是一种常见的塑料加工设备,用于将塑料颗粒加热融化并通过模具挤出成型。

螺杆是挤出机的核心部件之一,起到将塑料颗粒从进料端输送至出料端的作用。

本文将介绍挤出机螺杆的型号及尺寸规格表,并讨论挤出量的相关概念和计算方法。

2. 螺杆型号及尺寸规格表挤出机螺杆的型号及尺寸规格表是根据不同的挤出机型号和生产要求而确定的。

以下是一个示例的螺杆型号及尺寸规格表:螺杆型号螺杆直径(mm)螺杆长径比螺杆梁比螺杆螺距(mm)A 45 20 25 60B 50 22 28 65C 55 24 30 70上述表格列出了三种不同型号的挤出机螺杆,分别命名为A、B和C。

每个型号的螺杆直径、螺杆长径比、螺杆梁比和螺杆螺距都有所不同。

这些参数的选择取决于挤出机的规格和所需的挤出效果。

螺杆直径是指螺杆的最大直径,通常以毫米(mm)为单位。

螺杆长径比是螺杆长度与螺杆直径之比,它反映了螺杆的拉伸程度。

螺杆梁比是螺杆的梁宽与螺杆梁厚之比,它影响了塑料的剪切和混合效果。

螺杆螺距是相邻螺旋的中心距离,它决定了塑料在螺旋槽中的停留时间。

3. 挤出量的概念和计算方法挤出量是指单位时间内挤出机从进料端到出料端挤出的塑料量,通常以千克/小时(kg/h)为单位。

它是衡量挤出机生产能力的重要指标之一。

挤出量的计算方法可以根据挤出机螺杆的直径和螺距进行估算。

常用的计算公式如下:挤出量(kg/h)= π * 螺杆直径^2 * 螺杆螺距 * 每转螺杆转速 * 每转螺杆进给量 * 60 / 1000其中,π取近似值3.14,螺杆直径和螺距的单位需保持一致,每转螺杆转速是指螺杆每分钟转动的圈数,每转螺杆进给量是指螺杆每转进给的距离。

需要注意的是,挤出量的计算结果仅供参考,实际挤出量还受到挤出机的工作状态、塑料材料的性质和加工条件的影响。

4. 结论本文介绍了挤出机螺杆型号及尺寸规格表以及挤出量的相关概念和计算方法。

螺杆的型号和尺寸规格表是根据不同的挤出机型号和生产要求而确定的,螺杆直径、螺杆长径比、螺杆梁比和螺杆螺距的选择取决于挤出机的规格和所需的挤出效果。

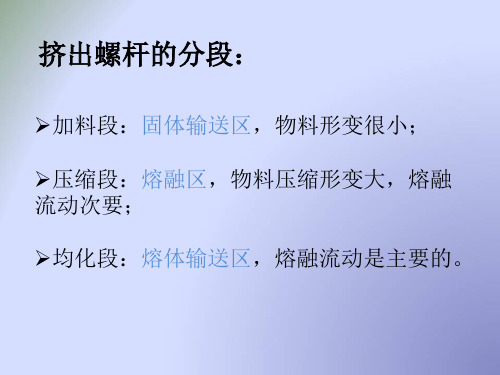

挤出螺杆的分段情况

➢加料段:固体输送区,物料形变很小; ➢压缩段:熔融区,物料压缩形变大,熔融 流动次要; ➢均化段:熔体输送区,熔融流动是主要的。

加料段

主要作用是输送物料,螺杆相当于一个螺旋推进 器。

塑料:未熔化、疏松的固体,表面发粘结块, 形变不大。

螺杆吃料和送料能力的强弱是保证机器正常工作 的前提。

• 则固体流率Qs可以用速度V和垂直于轴线的 截面积A(同一截面上的机筒面积减螺杆面 积)的乘积来计算:Qs=VA

v 其中

v

b

tan tanb tan tanb

Dbn

tan tanb tan tanb

因为

vb

v tanb

v tan

v

vb

tan tanb tan tanb

所以

A

熔化理论:

熔化物料的热源——料筒加热+熔膜内摩擦热 这些热量通过熔膜传导到相迁移面 固体粒子在分界面上熔化 沿螺槽深度方向物料的温度分布和速度分布为

均化段

均化段物料是均一的粘流状态,它关系到挤出产 量和质量。此段研究物料的流动——拖曳流动。

均化段料流复杂,一般认为,有四种流动,即正 流、逆流、横流、漏流,挤出流量是这四种流动 的总和。

4、漏流

塑料熔体在螺杆与料筒的间隙中流动,是沿螺杆 轴向的流动,是由于机头、口模的反压造成的。 体积流率QV,L表示。

如果忽略环流的影响,则均化段熔体的 输送量为

与螺杆的结构参数、T、P有关。

4

Db2

4

Ds2

ieH

sin

4

4

Db

H

H

ieH

sin

——螺棱在截面上占有的面积。

• 同时将

第三节 挤出机常规螺杆设计

立必要的压力,保证物料到达螺杆末端时有足够的 致密度。压缩比有二,一是几何压缩比,一是物理 压缩比。

• 所谓几何压缩比:加料段第一个螺槽容积与均化段

最后一个螺槽容积之比。

• 所谓物理压缩比:均化段熔体密度与物料加工之前

的松密度之比。

• b)设计原则 • 应使几何压缩比大于物理压缩比。 • c)获得压缩比的方法,可采用等距变深螺槽、等

• 1、关于螺杆型式的确定

按照传统的说法,常规全螺纹三段螺杆分为渐变型螺 杆和突变型螺杆。

2、螺杆的分段及各段参数的确定

• 如前所述,常规全螺纹三段螺杆一般分为加

料段、压缩段、均化段(计量段、挤出段)。

• 由挤出过程知,物料在这三段中的挤出过程

是不相同的。在设计螺杆时,每一段几何参 数的选择,应当围绕着该段的作用以及整根 螺杆和各段的相互关系来考虑。

• 出于机械加工的方便,一般取D=S,

θ=17°40’。

• b、螺纹的头数i

螺杆螺纹可以是单头的,也可以是双头的。多头螺纹 用得较少,这是因为物料在多头螺纹中不易均匀充满, 易造成波动。

• c、螺纹棱部宽度e • a)e太小会使漏流增加,而导致产量降低,特别是对

低粘度的熔体来说更是如此。

• b)e太大会增加螺棱上的动力消耗,有局部过热的危

• 常用来挤出粘度较大、导热性不良或有较为明显熔

点的塑料。

• 6、螺纹断面形状

常见螺杆螺纹的断面形状有三种。

• a、矩形。在螺槽根部有一个很小的圆角半径,它有

最大的装填体积,而且机械加工比较容易,适用于 加料段

• b、锯齿形。改善了塑料的流动情况,有利于搅拌

塑化,也避免了物料的滞留。适用于压缩段和均化 段。

螺杆挤出机基本结构

1、规格尺寸

螺杆直径D :Db —螺杆外径

Ds —螺杆根径

D —螺杆平均直径

螺杆长度L :L —螺杆有效工作部分长度 L= L1 + L2 + L3

L1—加料段长度 L2—压缩段长 L3—均化段长度

螺杆长径比 L/D

塑料在普通单螺杆挤出机中的挤出过程

2、螺槽尺寸

宽度:B —螺槽轴向宽度

W —螺槽法向宽度

深度:H1(h1)—加料段深度

H2(h2)—压缩段深度

H3(h3)—均化段深度

压缩比ε:加料段第一个螺槽容积与均化段最 后一个螺槽容积之比 渐变度A : 描述螺槽深度变化的几何参数,

3、螺纹尺寸

螺纹头数 i

螺旋升角ϕ ( ϕ b , ϕ s , ϕ )

螺旋线展开长度 Z ( Zb , Zs ,Z )

螺纹导程 t , 螺距 S

螺棱宽度

e —螺棱轴向宽度

e ’—螺棱法向宽度,e ’= e cos ϕ

螺纹展开图(i=2)

4、螺杆的安装尺寸

螺杆与机筒内壁的间隙 δ。

(完整word版)双螺杆挤出机螺杆局部构型设计

螺杆局部构型设计依据捏合同向双螺杆挤出过程一般由固体输送、熔融、熔体输送、混淆、排气等区段构成,以及同向双螺杆是组合式,即整根螺杆是由达成不一样功能的螺杆区段组合而成的特色,因此整根螺杆的组合应包含双方面:一是达成不一样局部功能的各样螺杆区段(即局部构型)设计,二是针对整个挤出过程达成的任务,整根螺杆的组合设计。

这里先议论螺杆的局部构型设计。

1.加料段:此地方指的加料段,是指第一(或主)加料口下方对着的螺杆区段。

对这一段的主要要求是能顺利地、多适应性地加入物料,包含能适应各样形状的粒料、低松密度的粉料、含有纤维状增添组分的物料的加入。

据此,大螺距、正向螺纹输送元件用在此处可获取最大的加料能力。

有资料介绍这一段也可采纳加大螺槽深度的螺纹元件,可使其容积输送能力超出一般标准螺纹元件,因此也可获取较大的加料能力。

下列图表示的为 Berstorff 企业的加料段螺杆槽深度的变化状况。

关于 ZE-A 系列,在给定的中心距下,勇敢外径 D 于螺杆的根径 d 的比值由 ZE 系列的 D/d=1.24 加大到 1.43,以后来的 ZE-R 系列其 D/d=1.74,这比ZE 型的体积增添了 2.3 倍。

2.用于压缩物料的螺杆局部构造:像单螺杆挤出过程同样,在固体输送段要将松懈的粉状物料压实或提升粒状料在螺槽中的充满程度。

以利于促使物料的熔融、塑化,就要设置能实现这一要求的螺杆局部构造。

分段改变螺距,使螺距由大到小,这是目前流行的组合式双螺杆往常采纳的方法。

应当指出,加工低松密度的粉状物料,在组合不一样导程螺纹元件时一般不会出现什么问题;但若加入的是颗粒料,则相接螺纹元件导程的变化有时会致使挤出机过载,为此在设计相邻导程变化的程度时要考虑到这点阶跃式导程变化对充满度的影响3.用于熔融塑化的螺杆局部构型:熔融塑化给定聚合物的最正确螺杆构型取决于物料的比热容、熔点、熔体粘度以及聚合物在固体状态时粒子的大小。

用于熔融、塑化的局部螺杆构型设计的目标是在设定的温度下将固体物料平均、迅速熔融。

第二节 挤出理论

1)螺杆特性线: 挤出机均化段的流率方程如下:

Q

n

f

P

由上式可知:α、β、γ、L3是与螺杆几何参数相关的 常数,η.ηf也是常数。因此上述方程实际上成了Q与 △P的线性方程。

其直线的斜率为:

f

如下图,我们称AB为螺杆的特性线。它是一组相互 平行的直线族,随螺杆n转速的改变而改变。

d. 漏流: 由机筒与螺棱间隙δ处形成的倒流。方向沿螺杆轴 线方向,并由机头向后。流量用QL表示。对提高挤 出机流量起反作用。

实际上螺槽中熔体 的总的流动是这几 种流动的总和。 挤出机的生产能力 即:

Q=Qd-Qp-QL

3.均化段功率消耗于三部分: 螺槽中剪切物料所消耗的功率;

保持螺槽中压力所消耗的功率;

是由物料受机筒的摩擦拖曳引起的,最大处速度为

V1, 起到挤出物料的作用,流量用Qd表示。

b、倒流(压力流)

由机头、口型等阻力 元件产生的压力引起

Vb Vb

机筒表面

的回流。方向与正流

y

方向相反,流量为QP

正流

xz 螺杆表面

倒流

c.横流(环流):

由垂直于螺棱方向的分速度V2引起(如图), 使物料 在螺槽内产生翻转运动。方向与V2方向相同,对生 产能力没有影响,但能促进物料的混合、搅拌和热 交换,流量Qc=0

这就是说,人们还没有完全认识挤出过程。关于挤 出过程的理论正在发展中。

目前常用的关于挤出过程的理论,是在常规全螺纹 螺杆中建立起来的。

根据实验,物料自料斗加入到由机头挤出,要通过 几个职能区:固体输送区、熔融区和熔体输送区。

固体输送区,通常限定在自加料斗开始算起的几个 螺距中,在该区,物料向前输送并被压实,但仍以 固体状存在。

挤出量计算方式

挤出量计算方式挤出量是指在挤出过程中通过挤出机将塑料料柱挤出成型的速度和量。

挤出量是衡量挤出机生产能力的重要指标,它直接影响着挤出产品的质量和生产效率。

因此,准确计算挤出量对于挤出加工行业来说至关重要。

挤出量的计算可以通过以下公式来实现:挤出量 = 单位时间挤出重量 / 塑料的比重挤出量的计算方式有多种,下面将分别介绍常见的两种计算方式。

1. 根据挤出机的螺杆转速和进给速度计算挤出量在挤出机挤出过程中,螺杆的转速和进给速度是影响挤出量的两个重要参数。

根据这两个参数,可以通过如下公式计算挤出量:挤出量 = 螺杆转速× 进给速度× 单位时间其中,螺杆转速是指螺杆每分钟旋转的圈数,进给速度是指螺杆每分钟前进的距离。

单位时间可以根据实际需要来确定,常见的单位时间有小时、分钟等。

2. 根据挤出机的进给量和螺杆的截面积计算挤出量挤出机的进给量是指挤出机每分钟进给的塑料料柱的体积,螺杆的截面积是指螺杆槽横截面的面积。

根据这两个参数,可以通过如下公式计算挤出量:挤出量 = 进给量 / 螺杆截面积进给量可以通过测量料筒进给的长度来确定,螺杆截面积可以通过测量螺杆槽的宽度和深度来计算。

在实际应用中,根据不同的生产情况和需求,可以选择适合的挤出量计算方式。

同时,还需要注意以下几点:1. 在进行挤出量计算时,需要准确测量和记录相关参数,以确保计算结果的准确性。

2. 挤出量的计算结果应该与实际生产情况相符合,如果存在较大的偏差,可能需要检查和调整挤出机的工作参数。

3. 挤出量的大小会直接影响挤出产品的质量和生产效率。

合理控制挤出量可以提高产品的均匀性和一致性,降低生产成本。

4. 挤出量的计算对于挤出加工行业来说非常重要,它不仅可以用于生产计划和生产效率评估,还可以作为产品质量控制的依据。

挤出量的准确计算对于挤出加工行业来说至关重要。

通过选择合适的计算方式,并严格控制相关参数,可以提高产品的质量和生产效率,进而提升企业的竞争力和盈利能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

挤出段螺杆设计计算(参考文献米糠榨油机榨螺设计)2011-9-14 一.挤出部分基本尺寸:

进料段:

1]螺杆外径D=145mm=0.145m

2]螺杆根径D1=106mm=0.106m

3]螺距S1=250mm=0.25m

4]螺棱外宽b1=16mm=0.016m

5]l螺棱内宽b2=26mm=0.026m

6]进料长度z1=5500mm=5.5m

7]总长度z=6000mm=6m

压缩末段;

1]螺杆外径D=145mm=0.145m

2]螺杆根径D2=134mm=0.134m

3]螺距S2=50mm=0.050m

4]螺棱外宽b3=14mm=0.014m

5]螺棱内宽b4=24mm=0.024m

6]末段长度z2=500mm=0.5m

二.计算:

1]进料段平均直径D=D-H1

D=0.145-0.0195=0.1255=0.126m=126mm

2]进料段螺棱高H1=(D-D1)/2

H1=0.145-0.106/2=0.0195m=19.5mm

3]压缩末段螺棱高H3=(D-D2)/ 2

H3=0.145-0.134/2=0.0055m=5.5mm

4]压缩比ε=(D-H1) H1/(D-H3) H3

ε=(0.145-0.0195)x0.0195/(0.145-0.0055)x0.0055=3.2

5]进料段螺旋升角tanυ1=S 1/πD

tanυ1=0.25/3.14x0.145=0.5490

υ1=28.787°

6]进料端螺旋根升角tanυ2=S1/πD1

tanυ2=0.25/3.14xo.106=0.7511

υ2=36.9°

7]进料端螺旋平均升角tanφ= S1/πD

tan=0.25/3.14x0.126=0.631

φ=32.25°

8]进料段螺槽外宽B 1= S1- b1=0.25-0.016=0.234m

9] 进料段螺槽根宽B 2= S1- b2=0.25-0.026=0.224m

10]进料段螺槽外法向宽度W1= B1xcosυ1=0.234xcos28.787°=0.205m

11] 进料段螺槽根法法向宽度W2= B2xcosυ2=0.224xcos36.9°=0.179m

12]进料段螺棱外法向宽度e 1= b1xcos υ1 =0.016xcos28.787°=0.014m

13]进料段螺槽平均法向宽度W均=Scos φ-e1=0.25xcos32.25°-0.014=0.198m

14]进料段因数K=( D/D)x(sin φ+fcos φ)/(cos φ-fsin φ);式中f—摩檫系数0.3

K=(0.126/0.145)x(sin32°+0.3xcos32°)/(cos32°-0.3xsin32°)=0.9876

15}M=(2H 1/W 1)xsinυ[K+( D/D)cos φ]+sinυ[K+(D 1/D)cos υ1]

M=(2x19.5/205)sin28.787°[0.988+(126/145)cos32°]+sin28.787°[0.988+106/145cos36.9°=0.815

16]物料升角sinθ=[(1+K 2-M2)1、2-KM]/(1+K2)=0.172

θ=9.9°

17]能量消耗e w=πNDWZFcosθ(P 2-P 1)/Ln(P 2/P 1)

式中N—6r/min/60=0.1r/s;

P 2—压缩段出口压力=2.0MPa=2000000Pa

P 1—加料段入口压力=0.4MPa=400000Pa

Z—螺杆总长度6m

e W=3.14x(6/60)x0.145x0.205x6x0.3xcos9.9°(2000000-400000)/Ln2000000/400000

=16548W=16.5KW

18]物体体积输送率:(每转一转固体输送量)

Q v/n=π2DH1(D-H1)xtanυ1xtanθx[W均/(W均+ε)]/(tanυ+tanθ)

=3.142x0.145x(0.145-0.0195)xtan28.787°xtan9.9°x[0.198/0.198+3.2]/( tan28.787°

+tan9.9°)=0.00137m3/r=1.37x10-3m3/r

19]物料质量输送率:Q g=ρQ v;式中—ρ—米糠容量=0.32公斤/升,公斤/升;1000升=1米3 Q g=0.32x1000x0.00137=0.438公斤(kg)

20]螺杆轴向压力P a=(4.3059—3.094Lg△P)△PxA; 式中A=πD2

P a=(4.3059—3.094xLg2)2x3.14x0.1452/4=0.1115MN

21]螺杆压应力σy=P a/A r ; A r=πD21/4

σy=0.1115/(3.14x0.1062/4)=12.67MN

22]螺杆扭矩M n=9549N max/n max xη=9549x16.5/6x0.95=27642N.m

23]螺杆剪应力τ=M n/W n x106 ;

抗扭截面模量W n=πD31/16=3.14x0.1063/16=0.0002337

τ=27642/0.0002337x106=118.261MN/m2

24]强度校核(σy2+4τ2)1/2≤[σ]=278MN/m2(螺杆材料38CrMoAiA许用应力) (12.6702+4x118.2612)1/2=236.86MN/m2≤[σ]=278MN/m2

25]刚度校核:1167M n(1+μ)/ED4≤[I]=1°/m

1167x27642x(1+0.3)/200x109x0.1454=0.474°≤[I]。