袋式除尘器压力损失及其分布的实验研究

袋式除尘器压力分布及压力损失实验

袋式除尘器压力损失及其分布的实验研究东华大学环境学院 付海明 张鹏峰摘要:袋式除尘器总压力损失可视为过滤介质压力损失与滤筒压力损失之和。

本文对袋式除尘器的总体压力损失和滤筒压力损失在清洁状态下进行了测试研究,通过回归分析,得出袋式除尘器总压力损失和滤筒压力损失与过滤速度相关关联式,测试结果表明:滤筒压力损失在除尘器总体压力损失中所占比重明显占居主要影响因素,因此,袋式除尘器在针对降低压力损失进行结构优化时,其重点应考虑降低滤筒压力损失,应从调整滤筒排列形式及滤筒筒径等方面优化除尘器结构降低袋式除尘器运行阻力。

关键词:压力损失,除尘过滤器,滤筒 1. 引言随着人们环保意识的不断提高,空气品质问题倍受关注,这就要求不断加强对污染物排放浓度的控制,以求更好的解决大气污染问题。

袋式除尘器是治理大气污染的高效除尘设备,袋式除尘器的最大优点就是除尘效率高,袋式除尘过滤器的效率高达99.99%。

随着袋式除尘技术的不断完善,袋式除尘过滤器正凭借其运行可靠稳定,使用灵活,操作简单,除尘效率高等优点,在大气污染、环境保护及人体健康及工业生产中发挥着重要作用[1,2],袋式除尘过滤器今后十年将会迅猛发展。

通常袋式除尘过滤器过滤效率能满足人们的需求,袋式除尘过滤器压力损失随过滤运行时间变化不断增加,导致能耗增加,因此,研究影响袋式除尘过滤器压力损失的主要因素及袋式除尘器过滤压力损失分布,努力降低袋式除尘过滤器的压力损失,是十分必要的。

本文对袋式除尘器的总体压力损失和滤筒压力损失在清洁状态下进行了测试研究,旨在于寻求优化及降低袋式除尘过滤器的压力损失,为优化除尘器结构及降低运行阻力提供指导。

2.除尘过滤器压力损失理论分析除尘器总压力损失为:2t P P s P Δ+ΔΔ= (1)将滤筒压力损失看作过滤介质压力损失和滤筒结构压力损失之和,则有:t P Δ21P P s s f P P Δ+Δ+ΔΔ= (2)式中:—过滤介质压力损失;— 滤筒结构压力损失;f P Δ1s P Δ2s P Δ—过滤器结构压力损失。

布袋除尘器除尘效果的影响因素及对策探究

布袋除尘器除尘效果的影响因素及对策探究布袋除尘器是一种常见的工业除尘设备,可以有效地去除空气中的粉尘颗粒。

对于布袋除尘器来说,除尘效果可能会受到一些因素的影响。

本文将探讨这些影响因素,并提出相应的对策。

布袋除尘器的除尘效果受到粉尘颗粒的物理特性影响。

不同颗粒的物理特性不同,包括颗粒大小、颗粒形状、颗粒密度等。

这些物理特性会影响颗粒的沉降速度和粘附能力,从而影响布袋除尘器对颗粒的捕捉效果。

对于不同物理特性的颗粒,可以通过调整布袋除尘器的风速、布袋材料和布袋收尘机理等方面来提高除尘效果。

布袋除尘器的除尘效果还受到操作条件的影响。

操作条件包括进气温度、湿度、气流速度等。

进气温度和湿度的升高会导致颗粒的粘附力增加,从而降低布袋除尘器的除尘效果。

在高温和高湿度环境下使用布袋除尘器时,可以考虑采取降温、除湿等措施来提高除尘效果。

气流速度的升高也会影响布袋除尘器的除尘效果。

当气流速度过高时,颗粒会在布袋表面产生冲击,导致颗粒逸出,从而降低除尘效果。

在设计和操作布袋除尘器时,需要合理控制气流速度,以保证除尘效果。

布袋除尘器的除尘效果还受到布袋清灰系统的影响。

布袋清灰系统是保证布袋除尘器正常运行的关键。

如果清灰系统不正常,灰尘会堆积在布袋上,影响布袋的透气性,从而降低除尘效果。

在使用布袋除尘器时,需要定期清理布袋、检查清灰系统的运行情况,并及时修理和更换不正常的部件。

布袋除尘器的除尘效果受到多种因素的影响,包括颗粒的物理特性、操作条件和布袋清灰系统等。

针对这些因素,可以采取相应的对策来提高除尘效果,包括调整布袋除尘器的风速、布袋材料和收尘机理、降温、除湿、合理控制气流速度以及定期清理布袋和检查清灰系统的运行情况等。

通过综合考虑这些因素和对策,可以有效提高布袋除尘器的除尘效果。

袋式除尘器性能实验汇总

环工综合实验袋式除尘器性能实验

实验报告

环境科学与工程学院实验中心

袋式除尘器性能实验流程图

1一粉尘定量供给装置;2一粉尘分散装置;3—喇叭形均流管;4一静压测孔;5一除尘器进口测定断面;6-袋式除尘器;7一微压计;

实验仪器:微压计,皮托管,秒表,电子天平(分度值为1g),滑石粉

(二)工作原理

含尘气流从下部进入圆筒形滤袋,在通过滤料的孔隙时,粉尘被捕集于滤料上;

沉积在滤料上的粉尘,可在机械振动的作

①容尘量大、吸湿性小、效率高、阻力低

②使用寿命长,耐温、耐磨、耐腐蚀、机械强度

③表面光滑的滤料容尘量小,清灰方便,适用于含尘浓度低、粘性大的粉尘,采用的过滤速度不宜过高

④表面起毛(绒)的滤料容尘量大,粉尘能深入滤料内部,可以采用较高的过滤速度,但必须及时清灰

2。

布袋除尘阻力计算

粉尘层平均比阻力随粉尘负荷和滤料特性不同而变化。袋式除尘器的压力损失一般控制在800-1500Pa,当阻力达到预定值时,需对滤袋清灰(清灰时间间隔),入口含尘浓度大,清灰时间变短,清灰次数增加,滤料寿命缩短。

教 学 内 容

七、除尘效率

丹尼斯(Dennis—klemm)提出效率公式:

cR——脱除浓度,g/m3,取0.5mg/m3;

m——粉尘负荷,g/m2;Pn——无因次参数。

由上式可见,粉尘层越厚,m越大,效率越高。

三、压力损失

压力损失决定着装置的能耗大小、除尘效率、清灰时间间隔。

除尘器的压力损失ΔP包括清洁滤料的压力损失 和泥料上粉尘层的压力损失

R为粉尘层的平均比阻力,Kg/m2,为μ=1Pa·s,m=1Kg/m2时的粉尘阻力。

μ——气体粘度,Pa·s;

ξ——总阻力系数,1/m;

ξ0——清洁滤料的阻力系数,1/m;

平均比阻力R=1.5×1010m/Kgμ=1.96×10-5Kg/m·sξ0=4.8×1071/m

7)估算清灰周期T取ΔP≈1100Pa≈取10分钟8)其它设计内容

1滤袋布置,袋子吊挂方式

2壳体设计、箱体、进出气管、灰斗、入孔、操作平台等

3清灰机构的设计

4粉尘输送

5管道、阀门、风机等

2.应用

袋式除尘器不宜处理含有油雾、凝结水、粘性大的粉尘气流,不耐高温,此设备效率高,广泛用于各工业生产的除尘器中,尤其对细小干燥的粉尘更适宜。

Vf——过滤速度,m/s;

m——滤料上的粉尘负荷,Kg/m2;

R——粉尘层平均比阻力,Kg/m2。

上式说明:ΔP与过滤速度、气体粘度系数成正比。该特性与其它种类型的除尘器完全不同。

《大气污染物控制工程》 袋式+湿式除尘

一、袋式除尘器的除尘过程

含尘气流从下部进入圆筒形滤袋, 在通过滤料的孔隙时,粉尘被捕集 于滤料上。

沉积在滤料上的粉尘,可在机械振 动的作用下从滤料表面脱落,落入 灰斗中。

粉尘捕集机理:筛分、拦截、惯性 碰撞、静电和扩散等。

机械振动袋式除尘器

一、袋式除尘器的除尘过程

粉尘初层

粉尘

滤网

新鲜滤料的除尘效率较低; 粉尘初层形成后,成为袋式除尘器的主要过滤层,提高了除尘效率; 滤布则主要起着形成粉尘初层和支撑骨架的作用

ΔPp 0~800

1600

500

300

800

Pj

v2

i 2i

减少△Pj的措施包括: (1) 减少局部阻力系数; (2) 改善流态,缩短流程; (3) 降低气体流动速度。

一、袋式除尘器的压力损失

达西(Darcy)方程

P vg

xK

(6-59)

K — 粉尘或滤料的渗透率(permeability),由实验测定

冲 产 生 冲 击 波 , 使滤袋振动,粉尘层脱落。

必须选择适当压力的压缩空气和适当的脉冲

持续时间 ( 通 常 为 0.1~0.2s)。

每清灰一次,叫做一个脉冲,全部滤袋完成

一个清灰循环的时间称为脉冲周期,通常为 60s。

气流喷嘴 气流脉冲

二、袋式除尘器的清灰

脉冲喷吹清灰

脉冲喷吹耗用压缩空气量

一、袋式除尘器的设计

设计流程

除尘器型式 滤料种类 清灰方式 过滤面积 规格尺寸

第四步:计算过滤面积

除尘器的总过滤面积由处理气体流量和速度确定:

袋式除尘装置

6-6 袋式除尘器的工作原理

空气过滤器:滤纸、玻璃纤维 袋式除尘器:织物纤维 颗粒层除尘器:砂、焦炭等颗粒物

袋式除尘实验报告

袋式除尘实验报告

《袋式除尘实验报告》

袋式除尘器是一种常见的空气净化设备,它通过滤袋的作用将空气中的灰尘和颗粒物过滤掉,从而净化空气。

为了验证袋式除尘器的过滤效果,我们进行了一系列实验。

首先,我们准备了一台袋式除尘器和一定量的灰尘颗粒物。

在实验过程中,我们将袋式除尘器接通电源,让其正常运行,然后将一定量的灰尘颗粒物散布在空气中,观察袋式除尘器的过滤效果。

实验结果显示,袋式除尘器能够有效地过滤空气中的灰尘颗粒物。

经过一段时间的运行,袋式除尘器中的滤袋表面明显积累了大量的灰尘,而经过袋式除尘器过滤后的空气明显清新了许多。

这表明袋式除尘器能够有效地过滤空气中的灰尘颗粒物,净化空气。

此外,我们还对袋式除尘器的过滤效率进行了测试。

实验结果显示,袋式除尘器对直径在0.3微米以上的颗粒物有着较高的过滤效率,能够将空气中的颗粒物过滤掉,从而净化空气。

综上所述,袋式除尘器通过滤袋的作用能够有效地过滤空气中的灰尘颗粒物,净化空气。

在实际应用中,袋式除尘器可以广泛用于工业生产和家庭空气净化等领域,为人们创造一个清洁、健康的生活环境。

袋式除尘器原理介绍及计算

袋式除尘器原理介绍及计算袋式除尘器主要由过滤袋、滤袋骨架、清灰机构和排灰装置等组成。

工作时,气体从进气口进入过滤袋内,经过滤袋的过滤作用,固体颗粒物被拦截在过滤袋上,干净的气体则通过出气口排出。

当过滤袋上积累一定数量的颗粒物时,需要进行清理。

清灰机构会开启清灰装置,清灰气流通过滤袋,将过滤袋上的颗粒物清除。

清灰后,袋式除尘器恢复正常工作。

1.过滤面积的计算:过滤面积是指袋式除尘器滤袋的有效过滤面积,它是选择和设计袋式除尘器的重要参数。

一般来说,过滤面积与处理气流量和气体速度有关。

根据实际需要,可以采用经验公式进行初步估算,然后从多个方面综合考虑进行优化设计。

2.压力损失的计算:压力损失是指气体在经过滤袋时由于过滤阻力而产生的压力降。

压力损失与气体速度、过滤材料的性能、滤袋尺寸等有关。

一般使用经验公式来计算压力损失,在设计过程中应该注意保证压力损失的范围在合理的区间内,避免对设备运行产生影响。

3.清灰效果的计算:清灰效果是指在清灰操作后,滤袋上颗粒物的去除率。

清灰效果的计算需要考虑清灰气流的参数、清灰周期、清灰机构的运行等因素。

通常通过实验和现场观察来评估和改进清灰效果。

4.净化效率的计算:净化效率是指袋式除尘器去除固体颗粒物的效果,一般用于评估袋式除尘器的净化能力。

可以通过抽取部分气体进行颗粒物浓度的检测来计算净化效率。

净化效率的计算还需要考虑气体流量、颗粒物粒径的分布、滤袋材料的特性等因素。

总结:袋式除尘器的原理是通过过滤袋的过滤作用将气体中的固体颗粒物拦截,使气体达到净化的效果。

在设计袋式除尘器时,需要考虑过滤面积、压力损失、清灰效果和净化效率等参数。

这些参数的计算可以通过经验公式、实验和现场观察等方法进行评估和优化,以满足实际工况的需求。

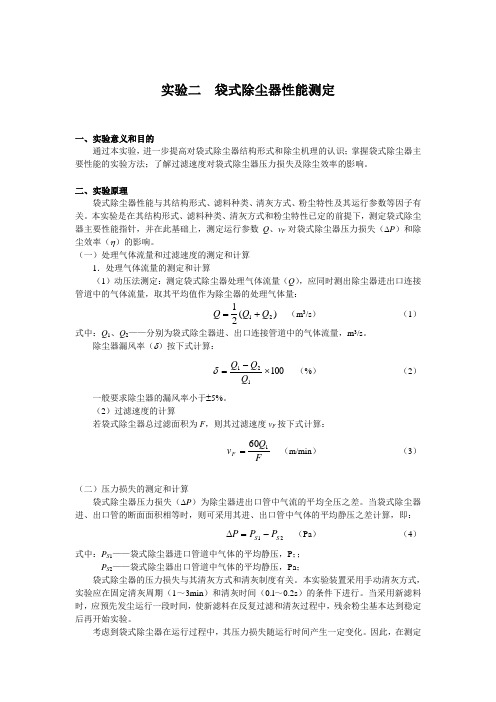

袋式除尘器性能测定

实验二 袋式除尘器性能测定一、实验意义和目的通过本实验,进一步提高对袋式除尘器结构形式和除尘机理的认识;掌握袋式除尘器主要性能的实验方法;了解过滤速度对袋式除尘器压力损失及除尘效率的影响。

二、实验原理袋式除尘器性能与其结构形式、滤料种类、清灰方式、粉尘特性及其运行参数等因子有关。

本实验是在其结构形式、滤料种类、清灰方式和粉尘特性已定的前提下,测定袋式除尘器主要性能指针,并在此基础上,测定运行参数Q 、v F 对袋式除尘器压力损失(∆P )和除尘效率(η)的影响。

(一)处理气体流量和过滤速度的测定和计算1.处理气体流量的测定和计算(1)动压法测定:测定袋式除尘器处理气体流量(Q ),应同时测出除尘器进出口连接管道中的气体流量,取其平均值作为除尘器的处理气体量:)(2121Q Q Q += (m 3/s ) (1) 式中:Q 1、Q 2——分别为袋式除尘器进、出口连接管道中的气体流量,m 3/s 。

除尘器漏风率(δ)按下式计算:100121⨯-=Q Q Q δ (%) (2)一般要求除尘器的漏风率小于±5%。

(2)过滤速度的计算若袋式除尘器总过滤面积为F ,则其过滤速度v F 按下式计算:F Q v F 160= (m/min ) (3)(二)压力损失的测定和计算袋式除尘器压力损失(∆P )为除尘器进出口管中气流的平均全压之差。

当袋式除尘器进、出口管的断面面积相等时,则可采用其进、出口管中气体的平均静压之差计算,即:21S S P P P -=∆ (Pa ) (4)式中:P S 1——袋式除尘器进口管道中气体的平均静压,P ;;P S 2——袋式除尘器出口管道中气体的平均静压,Pa ;袋式除尘器的压力损失与其清灰方式和清灰制度有关。

本实验装置采用手动清灰方式,实验应在固定清灰周期(1~3min )和清灰时间(0.l ~0.2s )的条件下进行。

当采用新滤料时,应预先发尘运行一段时间,使新滤料在反复过滤和清灰过程中,残余粉尘基本达到稳定后再开始实验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

袋式除尘器压力损失及其分布的实验研究

袋式除尘器总压力损失可视为过滤介质压力损失与滤筒压力损失之和。

本文对袋式除尘器的总体压力损失和滤筒压力损失在清洁状态下进行了测试研究,通过回归分析,得出袋式除尘器总压力损失和滤筒压力损失与过滤速度相关关联式,测试结果表明:滤筒压力损失在除尘器总体压力损失中所占比重明显占居主要影响因素,因此,袋式除尘器在针对降低压力损失进行结构优化时,其重点应考虑降低滤筒压力损失,应从调整滤筒排列形式及滤筒筒径等方面优化除尘器结构降低袋式除尘器运行阻力。

1引言

随着人们环保意识的不断提高,空气品质问题倍受关注,这就要求不断加强对污染物排放浓度的控制,以求更好的解决大气污染问题。

袋式除尘器是治理大气污染的高效除尘设备,袋式除尘器的最大优点就是除尘效率高,袋式除尘过滤器的效率高达99.99%。

随着袋式除尘技术的不断完善,袋式除尘过滤器正凭借其运行可靠稳定,使用灵活,操作简单,除尘效率高等优点,在大气污染、环境保护及人体健康及工业生产中发挥着重要作用[1,2],袋式除尘过滤器今后十年将会迅猛发展。

通常袋式除尘过滤器过滤效率能满足人们的需求,袋式除尘过滤器压力损失随过滤运行时间变化不断增加,导致能耗增加,因此,研究影响袋式除尘过滤器压力损失的主要因素及袋式除尘器过滤压力损失分布,努力降低袋式除尘过滤器的压力损失,是十分必要的。

本文对袋式除尘器的总体压力损失和滤筒压力损失在清洁状态下进行了测试研究,旨在于寻求优化及降低袋式除尘过滤器的压力损失,为优化除尘器结构及降低运行阻力提供指导。

2.除尘过滤器压力损失理论分析

除尘器总压力损失为:

(1)

将滤筒压力损失看作过滤介质压力损失和滤筒结构压力损失之和,则有:

(2)

式中:过滤介质压力损失;滤筒结构压力损失;过滤器结构压力损失。

2.1过滤介质压力损失

清洁气流通过时过滤介质的压力损失特性,可反映滤料本身的特性,与粉尘特性无关。

过滤介质的压力损失表示在任一流速度下过滤介质两端的压力降,对于纤维过滤器来说,过滤材料的压力损失是由气流通过纤维层时纤维的迎面阻力造成的。

在填充率、纤维直径及滤料厚度不变的情况下,过滤材料的阻力与过滤速度V成正比。

因此当过滤速度增大时,过滤阻力也随之变大。

当其它参数固定时,过滤介质压力损失可以表示为:

(3)

式中,为常数,由其它参数确定。

2.2滤筒结构压力损失和除尘器结构压力损失

气流通过过滤元件时,所遇到的结构尺寸比纤维直径大的多,惯性力大到不能忽略的程度[43]。

如果过滤元件的形状尺寸给定,结构阻力主要来自气流的沿程损失,大小取决于气流的流动速度、密度等因素。

由流体力学沿程阻力计算式可以得到结构阻力:

(4)

当过滤器结构固定时引入常数项和则有:

,(5)

总压力损失:

=(6)

滤筒压力损失:

(7)

过滤器实验数据及分析

采用729滤料和覆膜729滤料,在不同过滤速度运行条件下,进行滤筒压力损失和过滤器总压力损失进行测试,得出压力损失与过滤速度关系曲线如图1和图2所示。

通过回归分析,得出滤筒压力损失及过滤器总压力损失与过滤速度回归公式,参见表1和表2。

图1滤布729压力损失随过滤速度变化图

图2覆膜729压力损失随过滤速度变化图

表1滤筒压力损失与过滤速度回归公式

过滤介质回归方程相关系数相关结果

滤布729 0.952 二次函数相关性强

覆膜729 0.963 二次函数相关性强

表2过滤器总压力损失与过滤速度回归公式

过滤介质回归方程相关系数相关结果

滤布729 0.966 二次函数相关性强

覆膜729 0.982 二次函数相关性强注:回归公式中变量单位以国际单位为准。

由以上数据及分析可知:清洁滤料过滤阶段,滤筒的压力损失和除尘器的总压力损失,都随着过滤速度的增加而增大。

实验数据回归结果显示,滤筒压力损失和过滤器总压力损失都与速度成二次函数关系,可以表示为:(8)

,实验数据与理论分析结果相一致。

此外,从实验数据还发现,随着过滤速度的增加,覆膜滤料比未覆膜滤料压力损失增长幅度更快。

当过滤速度为12(m/min)时,覆膜729滤筒压力损失为532(Pa),当过滤速度增至15(m/min)时,压力损失增至746(Pa),期间增幅40.2%;而同速度区间内,滤布729压力损失增幅只有37%。

分析认为,这是由于覆膜滤料与未覆膜滤料结构上的差别所造成的,表面覆膜给覆膜滤料带来了额外阻力,相当于增加了滤筒的结构压力损失,覆膜压力损失随过滤速度的增加而上升。

所以,随着过滤速度的增加,覆膜滤料压力损失具有更快的增长速度。

4.除尘过滤器压力损失分布

随着过滤速度的增加,滤筒压力损失与除尘器结构压力损失之间的差值也随之增大,如图3和图4,由图中可以看出随着过滤速度增加,滤筒压力损失和除尘器结构压力损失之差不断增大,滤筒过滤压力损失比除尘器结构压力损失具有更快的上升速度。

以滤布729为例,如图3,当过滤速度为10(m/min)时,滤筒压力损失比结构压力损失高212(Pa),当过滤速度增加到18(m/min)时,压力损失之差上升到600(pa)。

经分析两个原因导致了这个结果:首先,结构压损之差可表示为:,滤筒结构压力损失的系数高于过滤器结构压力损失系数,当V增加时,结构压力损失差值迅速上升;其次,滤筒压力损失还包括过滤介质压力损失,介质压力损失随着过滤速度的增加而上升。

因此,随着过滤速度增加,滤筒压力损失上升的更快。

图3滤布729压力损失之差随过滤速度变化图

图4覆膜729压力损失之差随过滤速度变化图

随着过滤速度的增加,滤筒压力损失和除尘结构压力损失所占比例变化如图5和图6,图中可以发现两个现象,(1)滤筒压力损失在除尘器总压力损失中所占比重明显占优,以过滤速度9.3(m/min)时为例,滤布729中滤筒压力损失所占比重为93.8%,此时,覆膜729中此比重为95.7%;(2)虽然随着过滤速度的增加,滤筒压力损失较除尘器结构压力损失上升更快。

但是,二者在除尘器总压力损失中所占比重变化不大,滤布729中,滤筒压力损失始终在93.6%左右浮动,当过滤速度19.92(m/min)时,此比重达到最小值92.9%,当过滤速度9.95(m/min)时,比重达到最大为94.16%。

至于覆膜729,滤筒压力损失比重稍大,平均值为95.6%。

分析认为,之所以覆膜729滤筒压力损失所占比重较滤布729高,是因为前者表面覆膜增加了过滤介质压力损失造成的。

图5滤布729压力损失分布随过滤速度变化图

图6覆膜729压力损失分布随过滤速度变化图

5.袋式除尘过滤器减阻增效的途径及措施

通过理论分析与实验验证相结合的方法,研究了过滤速度对过滤性能的影响。

根据研究结果,从运行优化、过滤结构及介质优化两方面,对袋式除尘器增效减阻问题给出建议如下:

运行优化方面,过滤速度的改变对过滤效率和过滤压力损失,有着不同的影响。

理论分析和实验结果都证明了临界速度的存在。

实际运行中,在满足过滤效率要求的前提下,尽量采用低于临界速度的过滤速度,此时降低过滤速度可以同时达到增加过滤效率、减少过滤压力损失的目的。

过滤速度高于临界过滤速度时,提高过滤速度可以增加过滤效率,但是过滤阻力也随之上升。

此时,过滤速度设定应以达到过滤效率最低要求为准,盲目提高过滤速度来增加过滤效率,只会引起阻力上升造成能源浪费。

在过滤结构及介质优化方面,通过对袋式除尘器压力损失分布的研究发现:袋式除尘器中,滤筒压力损失所占比重较大,而且随着过滤速度的上升,滤筒压力损失具有更快上升速度。

因此,袋式除尘器结构优化的重点,应放在滤筒结构优化方面。

同时针对不同过滤对象,选择高效低阻的滤料也是袋式除尘器减阻增效的有效途径。

6.研究结论

过滤速度变化时,对袋式除尘器压力损失分布进行了实验研究,结果表明:滤筒压力损失在过滤器总压力损失中所

占比重明显占优,覆膜729和滤布729压力损失比重分别为95.6%和93.6%;而且随速度增加,滤筒压力损失上升较过滤器结构压损更快。

由此建议:袋式除尘器在针对降低压力损失进行结构优化时,其重点应放在降低滤筒压力损失方面。