拖拉机驱动轴工艺路线及热处理方案设计

轴热处理工艺流程

轴热处理工艺流程轴热处理是指对轴材进行加热和冷却处理,目的是改变其组织结构和性能,提高其硬度、强度和耐磨性等机械性能。

下面是轴热处理的工艺流程。

轴热处理的工艺流程主要包括预处理、加热、保温、冷却和后处理等步骤。

首先是预处理,也被称为前处理。

在轴进行热处理之前,需要对其进行表面清洁和去除氧化皮,以确保热处理能够更好地进行。

常见的预处理方法包括喷砂、酸洗和机械除锈等。

接下来是加热阶段。

轴需要在一定的温度范围内加热,以改变其组织结构和性能。

加热温度和时间的选择根据轴材的材质和要求而定。

常用的加热方法有电阻加热、感应加热和火焰加热等。

在加热过程中,轴材的温度应均匀升高,以避免局部过热或过冷。

加热后,需要进行保温。

保温是为了使加热得到的温度能够在轴材内部均匀分布,使其达到均匀的组织和性能。

保温时间的长短也根据轴材的材质和要求而定。

保温过程中,要注意控制温度和时间,以确保轴材具有良好的力学性能。

保温结束后,开始冷却阶段,也被称为调质。

冷却的目的是使轴材的组织结构发生相变,并获得预期的性能。

冷却速度的选择根据轴材的材质和要求而定。

常见的冷却方法包括水冷却、油冷却和空气冷却等。

冷却过程中,要注意控制冷却速度,避免产生过快或过慢的冷却速度,以避免引起轴材的裂纹或变形等缺陷。

最后是后处理。

在轴热处理的最后阶段,需要对轴材进行再次清洗和除锈,以去除冷却介质和表面附着物。

同时,需要对轴材进行表面处理,如喷涂保护涂料等,以提高其表面的耐腐蚀性和防止表面再次氧化。

以上就是轴热处理的工艺流程。

通过合理的工艺流程和严格的操作,可以使轴材获得良好的组织结构和性能,提高其硬度、强度和耐磨性等机械性能,从而满足工程和工业领域对轴材的要求。

常见汽车级机床用零件机加热处理工艺路线

一、齿轮1.渗碳及碳氮共渗齿轮的工艺流程毛坯成型→预备热处理→切削加工→渗碳(碳、氮共渗)、淬火及回火→(喷丸)→精加工2.感应加热和火焰加热淬火齿轮用钢及制造工艺流程配料→锻造→正火→粗加工→精加工→感应或火焰加热淬火→回火→珩磨或直接使用→调质→3.高频预热和随后的高频淬火工艺流程锻坯→正火→粗车→高频预热→精车(内孔、端面、外圆)滚齿、剃齿→高频淬火→回火→珩齿二、滚动轴承1.套圈工艺流程棒料→锻制→正火→球化退火车削加工→去应力退火→淬火→冷处理→低温回火→粗棒料→钢管退火磨→补加回火→精磨→成品2.滚动体工艺流程(1)冷冲及半热冲钢球钢丝或条钢退火→冷冲或半热冲→低温退火→锉削加工→软磨→淬火→冷处理→低温回火→粗磨→补加回火→精磨→成品(2)热冲及模锻钢球棒料→热冲或模锻→球化退火→锉削加工→软磨→淬火→冷处理→低温回火→粗磨→补加回火→精磨→成品(3)滚子滚针钢丝或条钢(退火)→冷冲、冷轧或车削→淬火→冷处理→低温回火→粗磨→附加回火→精磨→成品三、弹簧1.板簧的工艺流程切割→弯制主片卷耳→加热→弯曲→余热淬火→回火→喷丸→检查→装配→试验验收2.热卷螺旋弹簧工艺流程下料→锻尖→加热→卷簧及校正→淬火→回火→喷丸→磨端面→试验验收3.冷卷螺旋弹簧工艺流程下料→锻尖→加热→卷簧及校正→去应力回火→淬火→回火→喷丸→磨端面→试验验收四、汽车、拖拉机零件的热处理1.铸铁活塞环的工艺流程(1)单体铸造→机加工→消除应力退火→半精加工→表面处理→精加工→成品(2)简体铸造→机加工→热定型→内外圆加工→表面处理→精加工→成品2.活塞销的工艺流程棒料→粗车外圆→渗碳→钻内孔→淬火、回火→精加工→成品棒料→退火→冷挤压→渗碳→淬火、回火→精加工→成品热轧管→粗车外圆→渗碳→淬火、回火→精加工→成品冷拔管→下料→渗碳→淬火、回火→精加工→成品3.连杆的工艺流程锻造→调质→酸洗→硬度和表面检验→探伤→校正→精压→机加工→成品4.渗碳钢气门挺杆的工艺流程棒料→热镦→机加工成型→渗碳→淬火、回火→精加工→磷化→成品5.合金铸铁气门挺杆的工艺流程合金铸铁整体铸造(间接端部冷激)→机械加工→淬火、回火→精加工→表面处理→成品合金铸铁整体铸造(端部冷激)→机械加工→消除应力退火→精加工→表面处理→成品钢制杆体→堆焊端部(冷激)→回火→精加工→成品钢制杆体→对焊→热处理→精加工→表面处理→成品6.马氏体型耐热钢排气阀的工艺流程马氏体耐热钢棒料→锻造成型→调质→校直→机加工→尾部淬火→抛光→成品7.半马氏体半奥氏体型耐热钢(Gr13Ni7Si2)排气阀的工艺流程棒料→顶锻→精压→热处理→精加工→成品8.奥氏体耐热钢排气阀的工艺流程棒料→顶锻→精压→阀面和尾部堆焊耐热合金→热处理→杆部滚压或软氮化→精加工→成品9.半轴调质的工艺流程合金结构钢棒料→锻造成形→正火或退火→机械加工→调质→校直→精加工→成品10.半轴的表面淬火的工艺流程棒料→锻造成形→预先热处理→校直→机械加工→表面淬火→校直→精加工→成品11.柱塞副和喷油嘴偶件的工艺流程热扎退火棒料→自动机加工成型→热处理→精加工→时效→成品12.拖拉机履带板(1)40SiMn2履带板的热处理热轧成形→下料→机加工→热处理→成品(2)ZGMn13履带板的热处理铸造成型→热处理→成品五、金属切削机床零件的热处理1.机床导轨(1)MM7125平面磨床立柱镶钢导轨锻造→正火→机加工→消除应力退火→机加工→淬火→回火→磨(2)M9025工具曲线磨床镶钢导轨锻造→退火→机加工→淬火→回火→磨(3)S788轴承磨床镶钢导轨机加工→消除应力退火→机加工→渗碳→淬火→回火→磨→时效(4)MZ208轴承磨床镶钢导轨锻造→退火→机加工→消除应力退火→机加工→淬火→冰冷处理→回火→磨→时效2.机床主轴(1)CA6104车窗主轴(45钢)下料→粗加工→正火→机加工→高频淬火→回火→磨(2)T68、T611镗床的镗杆及MGB132磨床的主轴(35CrMoAlA钢)下料→粗车→调质→精车→消除应力处理→粗磨→渗氮→粗磨(3)SGC630精密丝杠车床主轴(12CrNi3A)锻造→正火→机加工→渗碳→正火→校直→消除应力→机加工→头部淬火→颈部淬火→回火→磨→时效(4)X62W万能升降台铣床主轴(球墨铸铁QT60-2)铸造→机加工→淬火→回火(5)M1040无心磨床主轴(球墨铸铁QT60-2)铸造→机加工→正火→机加工3.丝杠(1)7级或7级精度一下的一般丝杠(45钢)下料→正火或调质→校直→消除应力处理→机加工(2)6级或6级以上精密不淬硬丝杠(T10或T12钢)球化退火→机加工→消除应力处理→机加工→时效→精加工(3)中大型精密淬硬丝杠(CrWMn)锻造→球化退火→机加工→消除应力→机加工→消除应力→机加工→淬火、回火→冰冷处理→回火→探伤→机加工→时效→精加工→时效→精加工(4)中小型精密淬硬丝杠(9Mn2V)锻造→球化退火→机加工→消除应力→机加工→淬硬淬火→回火→冰冷处理→回火、探伤→机加工→时效→精加工→时效→精加工(5)滚珠丝杠(GCr15,GCr15SiMn)4.弹簧卡头(1)卧式多轴自动车床夹料卡头(9SiCr)锻造→退火→机加工→淬火→回火→机加工→磨开口→胀大定型(2)卧式多轴自动车床送料卡头(T8A钢)锻造→退火→机加工→淬火→回火→磨(3)仪表机床小型专用卡头(60Si2)退火→机加工→淬火→回火→磨(4)磨阀辨机床专用卡头(65Mn)锻造→正火→高温→回火→机加工→淬火→回火→机加工5.摩擦片(1)X62W万能升降台铣床摩擦片(A3)机加工→渗碳→淬火→回火→机加工→回火(2)DLMO电磁离合器摩擦片(65Mn)冲片→淬火→回火→磨(3)电磁离合器摩擦片(6SiMnV)锻造→退火→切片→淬火→回火→磨6.FW250万能分度头主轴(45)锻造→正火→机加工→淬火→回火→机加工7.万能分度头蜗杆(20Cr)正火→机加工→渗碳→机加工→淬火→回火→机加工8.三爪卡盘卡爪(45)正火→机加工→淬火→回火→高频淬火→回火→法蓝→磨加工9.三爪卡盘丝(45)锻造→正火→机加工→淬火→回火→法蓝→磨六、活塞1.20CrMnMo钢制活塞的热处理锻造→正火→检验→机加工→渗碳→检验→正火→淬火→清洗→回火→检验→喷砂→磨削2.钒钢活塞的热处理下料→锻造→检验→预先淬火→球化退火→检验→机加工→淬火→回火→检验→磨削七、凿岩机钎尾锻造→退火→检验→渗碳→检验→淬火→回火→清洗→检验→磨削。

80拖拉机输出轴壳体铸造工艺设计说明书

目录一、简介------------------------------------------------3二、铸造工艺方案的确定----------------------------------------6三、铸造工艺参数及砂芯设计------------------------------------10四、浇注系统、冒口及出气孔等设计------------------------------19五、铸造工艺装配设计------------------------------------------24六、灰铸铁的配料及熔炼计算------------------------------------29七、砂型铸造设备选用------------------------------------------33八、总结-----------------------------------------------34九、参考文献--------------------------------------------------35第一章简介1.1设计(或研究)的依据与意义我国有五千年的文明历史,自古以来就是一个农业大国,从传统的农耕石器,到现代化的机器操作。

改革开放以后,我们国家农业也普遍采用了机械农业化生产,其中拖拉机起到了不可替代的作用,我国拖拉机工业虽有较大发展,但大中型拖拉机的产品技术水平、质量、规模、企业素质和结构与发达国家相比,从整体上分析并没有明显缩短差距,要相差20年以上。

特别是新产品品种发展,产品技术水平,机电液一体化,人机工程、电子操纵监控等方面差距更大。

产品质量、可靠性及使用寿命满足不了用户日益增长的期望值的要求。

产品可靠性差,一次装配合格率低,漏油和螺钉松动等一般性故障普遍存在,突出表现在大型拖拉机上,大型拖拉机的关键零部件由于工艺水平所限,质量达不到设计要求。

90年代以来,国外拖拉机工业已进入现代化发展的新阶段。

40cr轴

2.1驱动轴的简介驱动轴是传动系统的一个重要组成部分它是用来将差速器半轴齿轮输出的动力传给驱动轮或轮边减速器对于采用非独立式旋架的驱动桥根据其驱动轴内端与外端的手里状况一般又分为全浮式驱动轴、四分之三浮式驱动轴与半浮式驱动轴三种。

驱动轴是旋转运动部件当轴的质心与旋转中心线不重合时会产生方向周期性变化的惯性力这一惯性力是激起驱动轴横向振动的主要原因。

驱动轴呈细长形状柔度较大固有频率低。

当驱动轴的工作转速与横向振动的固有频率相同时会产生共振驱动轴的振动通过悬挂传递至车身产生低频的轰鸣声严重影响乘坐舒适度与此同时驱动轴的共振还会导致驱动轴万向节的早期损坏以及与驱动轴配合的差速器半轴油封的早期磨损而漏油。

驱动轴内端以花键连接着驱动轴齿轮驱动轴齿轮在工作时只将扭矩传给驱动轴几个行星齿轮对驱动轴齿轮施加的径向力是互相平衡的因而并不传给驱动轴内端。

主减速器从动齿轮所受径向力则由差速器壳的两轴承直接传给主减速器壳。

因而驱动轴内端只受扭矩而不受弯曲力矩。

驱动轴是拖拉机的轴类零件中承受扭矩最大的零件为了满足驱动轴的强度要求。

多年来世界各国除了用各种各样的计算方法外还在材料选择、毛坯成型、机械加工和热处理等方面进行着不懈的努力。

驱动轴齿轮广泛用于汽车、拖拉机等一切行走机械的差速器中,应用面广,需求量大。

驱动轴已普遍采用精密模锻工艺生产。

其工艺流程是下料—加热—粗锻—切飞边—精锻—切飞边—表面清理—钻孔、车大端面—车孔、齐端面—拉花键—热处理—磨大端面和内孔。

拖拉机驱动轴的选材按照驱动轴对材料力学性能的要求驱动轴常用材料是中碳钢或中碳合金钢如45、40Cr、40MnB、40CrMnMo等。

具体选用何种钢号应根据驱动轴承受负载的大小驱动轴杆部的直径和淬硬层深度的要求来确定。

通常是轻型车、尺寸较小的驱动轴选用中碳钢重型车、尺寸较大和工作应力大的驱动轴选用淬透性和强韧性较好的合金钢。

对于主要承受扭转载荷的轴类零件钢的淬透性以保证轴的直径的1/2处能淬火为最佳。

毕业设计(论文)-40Cr东方红40拖拉机驱动轴热处理工艺设计

陕西航空职业技术学院毕业设计(论文)说明书材料工程系金属材料与热处理技术专业毕业设计(论文)题目40Cr东方红40拖拉机驱动轴热处理工艺设计学生姓名学号0825126指导教师职称工程师2011 年3 月5 日材料工程系金属材料与热处理技术专业学生姓名学号一、毕业设计(论文)题目40Cr东方红40拖拉机驱动轴热处理工艺设计二、毕业设计(论文)时间2010 年11 月01 日至2011 年5月1日三、毕业设计(论文)地点:陕西航空职业技术学院四、毕业设计(论文)的内容要求:⑴了解所选用刚的性质、所制造零件的概况⑵掌握加工工艺路线及其工艺性⑶热处理后组织与性能分析⑷热处理缺陷及控制⑸制定热处理工艺规程指导教师陈海英2011年3 月 5 日批准年月日目录1. 前言 (1)2 驱动轴材料与热处理工艺概况 (2)2.1 驱动轴的简介 (2)2.2 拖拉机驱动轴的服役条件和失效形式 (3)2.3 拖拉机驱动轴的性能要求 (4)2.4 驱动轴热处理工艺概况 (4)3 40Cr的基本性质 (5)3.1 40cr的化学成分及力学性能 (6)3.2 合金元素的作用 (6)3.2.1 40Cr刚中硅元素的作用 (6)2.2.2 40Cr刚中铬元素的作用 (7)3.2.3 40Cr刚中锰元素的作用 (8)3.3 组织转变及淬透性 (8)4. 拖拉机驱动轴生产工艺路线及分析 (10)4.1 拖拉机驱动轴的选材 (10)4.2 40Cr热处理工艺特性 (11)4.3 40Cr拖拉机驱动轴工艺路线及热处理方案分析 (11)4.4 热处理工艺的确定 (13)4.5 热处理常见的缺陷及防护措施 (15)4.5.1 氧化和脱碳 (15)4.5.2 过热和过烧 (16)4.5.3 淬火硬度不够 (16)4.5.4 软点 (17)4.5.5 变形和开裂 (17)4.5.6 回火缺陷 (18)4.6 热处理工艺及曲线图 (19)4.6.1 正火工艺的制定 (19)4.6.2 淬火工艺的制定 (19)4.5.3 回火工艺的制定 (20)4.7 金相分析 (21)4.7.1 正火热处理的金相分析 (21)4.7.2 调原始组织为热处理的金相组织 (22)5 质量检验 (23)5.1 检验项目 (23)5.1.1 硬度 (23)5.1.2 变形 (23)5.1.3 外观 (23)5.2 评定标准 (23)设计总结 (27)致谢 (28)参考文献 (29)1 前言本毕业设计是在《材料科学基础》《热处理原理》《热处理工艺》和《金属材料学》等课程学习的基础上并且结合本人今年在陕西飞机(集团)有限公司的实习经历,是理论与实际相结合所完成的。

拖拉机差速器零件的机械加工工艺规程设计

拖拉机差速器零件的机械加工工艺规程设计Revised on November 25, 2020编号毕业设计拖拉机差速器壳体的机械加工工艺规程设计学生姓名管贤瑞学号 09020620班级 0906专业机电一体化分院工程分院指导教师郭佳萍唐敏年月日摘要本文主要设计拖拉机差速器的机械加工工艺过程卡,已知此差速器壳零件的生产类型为大批量生产,所以初步确定工艺安排基本倾向为:加工过程划分阶段;工序适当集中;加工设备以通用设备为主,大量采用专用工装。

这样准备工作及投资少、投产快、生产效率高,转产容易。

拖拉机差速器是驱动轿的主件,它将动力传到车轮上,同时,允许两轮以不同的轮速转动。

从而满足两边车轮尽可能以纯滚动的形式作不等距行驶,减少轮胎与地面的摩擦。

关键词:差速器壳工艺规程拖拉机目录第1章绪论1课题研究背景目前国内的差速器产品的技术基本源自美国、德国、日本等几个传统的工业国家,我国现有的技术基本上是引进国外的基础上发展的,而且已经有了一定的规模。

但是目前我国的差速器没有自己的核心技术产品,自主开发能力仍然很弱。

在差速器的技术开发上还有很长的路要走。

2课题研究的意义拖拉机发动机的动力经离合器、变速器、传动轴,最后传送到驱动桥,再左右分配给半轴驱动车轮,在这条动力传送途径上,驱动桥是最后一个总成,它的主要部件是减速器和差速器。

减速器的作用就是减速增矩,这个功能完全靠齿轮与齿轮之间的啮合完成,比较容易理解。

而差速器就比较难理解,什么叫差速器,为什么要“差速”当拖拉机转向时,车轮以不同的速度旋转。

在转弯时,每个车轮驶过的距离不相等,即内侧车轮比外侧车轮驶过的距离要短。

因为车速等于拖拉机行驶的距离除以通过这段距离所花费的时间,所以行驶距离短的车轮转动的速度就慢。

同时需要注意的是:前轮较之后轮,所走过的路程是不同的。

因此一个引擎或一个变速箱可以同时带动两个车轮。

如果你的车上没有差速器,两个车轮将不得不固定联结在一起,以同一转速驱动旋转。

传动轴轴的加工工艺设计规程的设计

传动轴轴的加工工艺设计规程的设计一、设计目的传动轴是机械传动装置的重要零部件,其加工工艺设计规程的设计旨在保证传动轴轴的加工质量,提高生产效率,降低生产成本,确保产品质量。

二、设计内容1.选材设计:根据传动轴使用环境的要求和承载能力,选择合适的材料,包括其化学成分、机械性能、微观结构等。

根据材料的供应渠道和成本,合理选择材料规格,减少材料切割量和浪费。

考虑材料的可塑性,选择合适的锻造温度和锻造机械设备。

2.热处理设计:根据材料性能和传动轴的使用条件,确定适当的热处理方法和参数,如淬火和回火等。

设计合理的热处理工艺流程,确保热处理后的传动轴具有良好的机械性能和耐磨性。

控制热处理过程的温度和时间,避免过热和过冷,防止产生应力和变形。

3.加工工艺设计:根据传动轴的形状和尺寸,确定合适的加工工艺,包括车削、铣削、钻削、研磨等。

设计合理的加工工艺顺序,确保加工精度和表面质量。

考虑加工余量和缺陷修复,设定合适的加工参数,如切削速度、进给量和切削深度等。

确保加工过程中的刀具和夹具的合理选择和使用。

4.检测与测量设计:根据传动轴的要求和加工精度,选择合适的检测设备和方法。

设计合理的检测步骤和顺序,确保传动轴的尺寸和形状符合设计要求。

确保检测设备的校准和使用规范,避免误差。

设计合理的测量工艺,确保测量结果的准确性,如测量点位置和测量工具的选择。

5.表面处理设计:根据传动轴的要求和使用环境,选择合适的表面处理方法,如硬质氮化、电镀和喷涂等。

设计合理的表面处理工艺过程,确保表面质量和耐腐蚀性。

控制表面处理过程的工艺参数,如温度、时间和涂料厚度等。

6.上下料与装夹设计:根据加工工艺和机械设备的要求,设计合理的上下料和装夹方式,确保加工效率和安全性。

考虑加工过程中的切削力和切削震动,选择合适的夹具和固定方式。

设计合理的装夹位置和装夹顺序,减少变形和误差。

三、设计要求1.加工工艺设计规程必须与传动轴的设计要求和生产实际相符合。

40Cr拖拉机驱动轴及热处理工艺优化

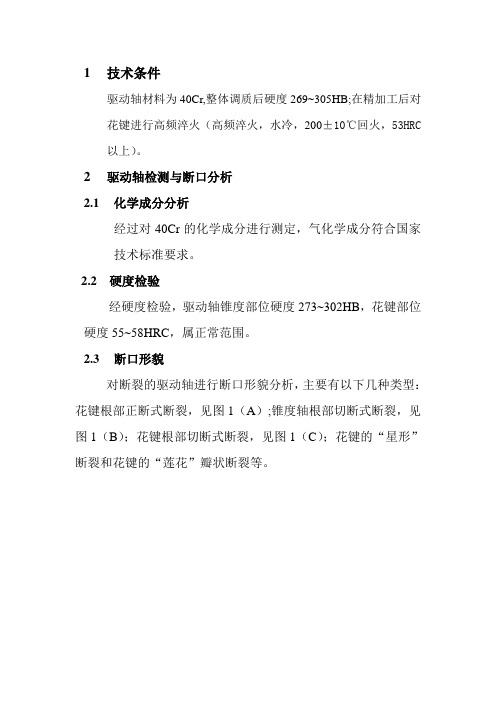

1技术条件驱动轴材料为40Cr,整体调质后硬度269~305HB;在精加工后对花键进行高频淬火(高频淬火,水冷,200±10℃回火,53HRC以上)。

2驱动轴检测与断口分析2.1化学成分分析经过对40Cr的化学成分进行测定,气化学成分符合国家技术标准要求。

2.2 硬度检验经硬度检验,驱动轴锥度部位硬度273~302HB,花键部位硬度55~58HRC,属正常范围。

2.3断口形貌对断裂的驱动轴进行断口形貌分析,主要有以下几种类型:花键根部正断式断裂,见图1(A);锥度轴根部切断式断裂,见图1(B);花键根部切断式断裂,见图1(C);花键的“星形”断裂和花键的“莲花”瓣状断裂等。

图1 驱动轴断口宏观形貌2.4金相组织从驱动轴的锥度和花键疲劳区分别取样,制成金相试样,经组织观察,其组织分别为均匀的回火索氏体和马氏体,无异常现象,符合技术要求,如图2所示。

图2 驱动轴断口金相组织3断裂原因分析(1)驱动轴采用整体调质处理工艺时,驱动轴的锥度部位和花键部位硬度为269~305HB。

当驱动轴的锥度轴与行星架配合不好时,扭矩完全由驱动轴的花键传递。

由于花键根部变截面而产生应力集中,其强度相对较低,当工作过程中的剪切应力大大超过材料的剪切强度时,驱动轴将从花键根部迅速的剪切断裂,如图3所示,从而形成花键根部切断式断裂,即图1(C)所示断裂。

图3 花键根部切断式断裂示意图由于驱动轴在工作过程中具有正向(向前)或反向(倒车)两种转动,而其工作应力并未造成过载时,在纵向剪切盈应力作用下,花键齿根部位会形成应力集中而产生裂纹,疲劳裂纹首先在花键槽处产生并向轴心发展,如图4所示。

裂纹在纵向剪切面产生后,在正应力作用下呈45º角沿侧向齿顶和齿心发展,导致断裂,呈“星形”断口。

即图1(D)所示的断裂。

图4 花键的“星形”断裂示意图(2)驱动轴采用整体调质在精加工后对花键部位进行高频淬火的热处理工艺,驱动轴的锥度部位硬度269~305HB,花键部位硬度53HBC以上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

攀枝花学院Panzhihua University本科毕业设计(论文)文献综述院(系):材料工程学院2010级专业:材料成型及控制工程班级:铸造班学生姓名:夏宇恒学号:2009111010402013 年11 月17 日本科生毕业设计(论文)文献综述评价表文献综述:关于拖拉机驱动轴工艺路线及热处理方案设计的研究进展1 驱动轴简介驱动轴是装载机工作装置的一种,是一种可以推进装载机光滑度,使得所述驱动轮可按照不同的角速度转动的装置,通过花键及锥度部分紧配合将扭矩由行星架传到后轮上的装置。

拖拉机驱动轴是拖拉机驱动后轮转动、传递力矩的关键零件,在工作中处在低速大转矩工况,受到扭转和弯曲复合载荷的作用,失效损坏的形式一般为疲劳损坏。

其扭转疲劳强度对驱动轴的破坏影响较大。

由于驱动轴同时受扭转和弯曲载荷,并伴有冲击性载荷和复合应力的作用,对驱动轴要求有较好的综合力学性能——硬度高的扭转疲劳强度、一定的韧性以及花键和轴颈表面有高和高的耐磨性。

所以目前用作拖拉机驱动轴的材料一般是合金中碳结构钢,经下料一锻压一粗车一调质一机加工后,在花键及轴颈等处表面感应淬火处理,最后磨削、探伤得到驱动轴成品。

如果零件结构与锻压合理,热处理控制得当,通常可以满足零件对疲劳强度的要求。

但在实际应用中,拖拉机驱动轴断裂现象时有发生,除零件结构、锻压等因素外,热处理控制不当,特别是淬硬层不连续也会直接影响驱动轴的疲劳强度与静扭强度。

我们对淬硬层不连续对静扭强度的影响以及提高驱动轴的静扭强度做了初步探索。

2 驱动轴的工作条件、性能要求、材料(1)工作条件:驱动轴受、扭转、剪切、拉压、冲击等交变应力,还可造成驱动轴的扭转和弯曲振动,产生附加应力;应力分布不均匀;驱动轴颈与轴承有滑动摩擦。

(2)性能要求:驱动轴的失效形式主要是疲劳断裂和轴颈严重磨损。

因此材料要有高强度、一定的冲击韧性、足够弯曲、扭转疲劳强度和刚度,轴颈表面有高硬度和耐磨性。

(3)驱动轴材料:锻钢驱动轴:优质中碳钢和中碳合金钢,如40、45、35Mn2、40Cr, 45Cr、35CrMo钢等。

3 改进措施驱动轴是许多机器中重要的驱动部件之一,其工作特性要求材料的综合力学性能较高。

而化学成分不符合技术要求、应力集中、热处理工艺不当等是轴产生断裂的常见原因。

这些原因的在制造过程中或由于设计不当造成的。

因此,在制造过程中应严格控制热处理和机加工在内的每一个环节,并合理设计轴的结构。

3.1驱动轴结构优化驱动轴依靠花键和锥度轴与行星架配合传递扭矩,锥度配合往往由于偏心螺栓松动和磨损,起不到传递扭矩的作用,因此,需要对驱动轴结构进行改进。

去掉驱动轴锥度部分,并将驱动接盘与花键轴设计成两个独立零件,接盘设计成与驱动轴花键相配合的内花键槽,驱动轴花键设计成通体花键来传递扭矩,这样,扭矩完全由花键轴和行星架配合传递,花键轴上不会再因与锥度轴过度出的变截面和强度不均匀产生应力集中现象,从而提高可驱动轴的强度。

3.2热处理工艺优化齿根断裂是由于齿轮旋转过程中反复加载,在齿根去危险断面位置产生应力集中,当弯曲应力超过材料的弯曲疲劳极限时就可能发生齿轮的疲劳折断。

为防止吃困的疲劳折断,除了适当的提高除轮的硬化层的硬度、强化轮齿表面、保持合理的硬化层深度,在吃廓硬化区形成有利的残余应力以外,齿廓硬化层分布的形状对断齿有重要的影响。

花键采用高频加热淬火,表面硬度很高(57~59HRC),但硬化层较浅,零件的整体强度不高。

为此,在驱动轴结构优化后,将通体花键轴和驱动轴接盘的内花键进行中频淬火,零件的淬硬层可达2~8mm,提高疲劳强度。

从室内扭转疲劳实验结果来看,采用中频淬火的花键轴在超负荷条件下的有限寿命提高了几十倍。

4.热处理工序位置及热处理工艺选择:热处理是机械制造过程中的重要工序。

驱动轴的热处理工序位置及热处理工艺选择、安排是否得当,对于零件的质量及切削加工性能起着至关重要的作用。

根据热处理的目的及工序位置不同,热处理分为预备热处理和最终热处理。

4.1预备热处理的工序位置及热处理工艺选择:为消除经过锻造的驱动轴的内应力、细化晶粒、均匀组织,并改善切削加工性能,为淬火作好组织准备,一般在锻造之后、切削加工之前,可采用退火或正火作为预备热处理。

由于驱动轴尺寸较小,且厚度较均匀,在正火、退火均可使用的前提下,为提高工作效率,宜选用正火作为预备热处理。

4.2最终热处理的工序位置:最终热处理包括各种淬火、回火、表面热处理等。

零件最终热处理之后,即可获得所需的力学性能:因零件硬度较高,除磨削加工之外不宜进行其他形式的切削加工,故最终热处理均安排在半精加工之后,磨削加工之前。

4.3最终热处理工艺方法选择:根据驱动轴的工作条件及失效形式,对驱动轴的技术条件要求如下:根据以上技术条件,驱动轴材料:45Cr 采用的最终热处理工艺为:先调质,使表面保持较高的强度和冲击韧性;之后表面淬火,使轴表面硬度达到高硬度要求,心部仍维持较低的硬度。

5 热处理工艺45Cr是合金调质钢中最常用的钢种,下面以45Cr制造的拖拉机的驱动轴说明其热处理工艺方法的选定和工艺路线的安排。

驱动轴是发动机中一个重要的连接零件,在工作时它承受冲击性的、周期变化的拉应力和装配时的预应力,要求它具有足够的强度、冲击韧性和抗疲劳性能。

根据技术要求,其工艺路线及热处理方案可能有以下几种。

方案1:驱动轴的生产工艺路线如下:下料→锻造→退火(或正火)→机加工(粗加工)→调质→机加工(精加工)→直径90圆柱面与花键两处高频淬火→检验→装配。

该方案的优点:工艺简单,特别是调质工艺,因为调质后再进行机械加工,无需考虑脱碳问题。

该方案的缺点是:加工余量大,特别是原材料浪费,调质效果不好。

该种钢油淬火时临界直径约为25~30mm,今传递扭矩危险断面处毛柸直径大于55mm,根据该种钢的端淬曲线可以推知,即使在表面也得不到半马氏体区,实际上只能得到网状铁素体及细片状珠光体组织。

花键与锥度交界处恰好是花键高频淬火过渡区,此处的强度比未经表面淬火的还差,而又是应力集中的危险断面。

方案2:下料→荒车及钻直径23孔(应留加工余量,以备扩孔成直径23)→机加工(粗加工)→调质→机加工成型→直径90圆柱面、锥度及花键部分高频淬火→检验→装配。

该方案的优点:克服了第一方案的调质效果不良,以及锥度与花键交界危险断面处的弱点,其使用性能将比第一方案大为改善。

该方案的缺点是:加工余量大,特别是原材料浪费,加工工序和工序间周转长,成本高。

方案3:法兰盘:下料→锻造→机加工(粗加工)→调质→机加工成形(花键只加工内孔,键槽未拉)→直径90圆柱面外圆高频淬火→拉削花键孔→检验。

花键轴:棒料钻孔料→调质→机加工成形→花键中频淬火该方案的优点:省料,在大量生产中花键可向钢厂订购管材;调质效果好,基本上与该种钢的临界直径相适应;感应加热淬火工艺单一,操作方便、质量稳定,因为直径90外圆高频淬火的目的是提高耐磨性,其与法兰盘连接处直径大,应力小,故强度足够。

该方案的缺点:增加了法兰盘拉削内花键孔的工艺,但省去了锻造拔制锥度及花键部分直径的工序,简化了花键轴的加工。

所以采用第三种方案,制造陈本提高不多,而寿命大幅度提高,总的经济效果是良好的。

退火(或正火)作为预先热处理,是为了改善锻造组织,细化晶粒,有利于切削加工,并为随后的调质热处理做好组织准备。

调质热处理——淬火:加热温度840±10℃,油冷,获得马氏体组织;回火:加热温度525±25℃,水冷(防止第二类回火脆性)。

经过调质处理后金相组织应为回火索氏体,不允许有块状铁素体出现,否则会降低强度和韧性。

6. This paper presents design method and vibrational analysis of composite propeller shafts. A propeller shaft is not limited to vehicles, but in many transmission applications can be used, but in this paper, the aim is to replace a metallic drive shaft by a two-piece composite drive shaft. Designing of a composite drive shaft is divided in two main sections: design of the composite shaft and design of couplings. In composite shaft design some parameters such as critical speed, static torque andadhesive joints are studied; the behavior of materials is considered nonlinear isotropic for adhesive, linear isotropic for metal and orthotropic for composite shaft. Along with the design all the analyses are performed using finite element software (ANSYS). The results show significant points about o ... ptimum design of composite drive shafts.7. Highlights ► The cause of the drive shaft fracture of the BWE SchRs630/6x25 was examined. ► The shaft fracture did not occur due to any errors in the material. ► The cause of the initial crack is inadequate machining of the shaft. ► The cause of the shaft fracture is the badly performed repair welding process. Abstract Drive in most bucket wheel excavators (BWEs) is accomplished through its electric motor, cardan shaft and planetary gearbox. In the BWE SchRs630/6x25, the planetary gearbox is cantilevered at the end of the hollow shaft which transmits the torque through the sprocket to the caterpillar track chain. In this BWE, the drive shaft fracture occurs at the point of support on the penetration side. Experimental testing of the chemical composition and mechanical properties of the mat ... erial of the shaft and metallographic inspections of the fracture surface by means of electronic and light microscopes carried out in the first part of the paper have shown that there are no significant inhomogeneities and errors in the material of the shaft and that they do not cause damage. Further, the analysis of results referring to the mechanical properties and chemical composition of the repaired shaft at the point of welding, and particularly in the transition zone, shows that they considerably deviate from those prescribed for the material used. Significant inhomogeneity of the material, occurrence of cracks as well as the difference in the microstructure appear in this zone, which is the cause of shaft damage. The second part of the paper presents the FEM analysis of effects of the cantilever type of support of the planetary gearbox and stress concentration at the point of support due to inadequate finishing, which caused the occurrence of an initial crack. The user unsuccessfully tried to eliminate this weakness by repair welding of the shaft.8.Abstract In this research the torsional stability of a composite drive shaft torsion is studied. Composite materials are considered as the suitable choice for manufacturing long drive shafts. The applications of this kind of drive shafts are developed in various products such as cars, helicopters, cooling towers, etc. From thedesign point of view, local and global torsional instability of drive shafts limits the capability for them to transfer torque. After reviewing the closed form solution methods to calculate the buckling torque of composite drive shafts, a finite element analysis is performed to study their behavior. Furthermore, to evaluate the results obtained by the finite element method, a comparison with experimental and analytical results is presented. A case study of the effect ... s of boundary conditions, fiber orientation and stacking sequence on the mechanical behavior of composite drive shafts is also performed. Finally, the reduction of the torsional natural frequency of a composite drive shaft due to an increase of applied torque is studied.9. Abstract In this paper, a passive approach to reduce transmitted vibration generated by gear mesh contact dynamics is presented. The approach utilizes the property of periodic structural components that creates stop band and pass band regions in the frequency spectra. The stop band regions can be tailored to correspond to regions of the frequency spectra that contain harmonics and sub-harmonics of the gear mesh frequency, attenuating the response in those regions. A periodic structural component is comprised of a repeating array of cells, which are themselves an assembly of elements. The elements may have differing material properties as well as geometric variations. For the purpose of this research, only geometric variations are considered and each cell is assumed to be identical. A perio ... dic shaft is designed and machined in order to reduce transmitted vibration of a pair of spur gears. Analytical and experimental results indicate that transmitted vibrations from gear mesh contact to the bearing supports are reduced at a variety of operational speeds under static torque preload.10. One part of the work of composite engineers is to find cost effective uses for new fibre composites. One such use identified for carbon fibre is in the automotive propeller shaft. This is the fore and aft shaft transmitting the engine torque of a car or truck to the driven axle to propel the vehicle. This paper will relate the requirements for drive shafts to the properties of carbon fibres. Both technical and marketing requirements will be considered. The carbon fibre properties are related to performance when incorporated in a resin matrix. Reference will be made to work on `alloying' carbon fibre with glass fibre. This is shown to enhance the overall cost effectiveness of the resulting parts. A final section will illustrate the important aspectof producing test data that build up the a ... utomotive designer's confidence in the application of an unfamiliar material.参考文献:[1]机械工程检测技术(第三版).高等教育出版社.2000年.主编:陈瑞阳,毛智勇.[2]金属工艺学.北京机械工业出版社.2001年.主编:丁德全.[3]金属热处理工艺学.哈尔滨工业大学出版社.2008.主编:夏立芳.[4]材料科学基础教程(第三版).哈尔滨工业大学出版社.2009年.主编:赵品,谢辅州,孙振国,催占全,宋润滨.[5]机械零件失效分析.哈尔滨工业大学出版社.2003年.主编:刘瑞堂.[6]金属力学性能.哈尔滨工业大学出版社.2003年.主编:孙茂才.[7]金属材料及热处理.北京化学工业出版社.2007年.主编:高朝祥.[8]机械制图(第二版).高等教育出版社.2004年.主编:刘力,王冰.[9] Asmund Huser. Explosion risk analysis—Development of a general method forgas dispersion analyses on offshore platforms. [M].Elsevier Inc.,2001[10] Valerio Cozzani. Approaches to Domino Effect Prevention andMitigation. [M].Elsevier Inc.,2013[11] Eiichiro Yamaguchi. ?-PIV for the Analysis of Flow Fields near aPropagating Air-Liquid Interface. [M].INTECH Open Access Publisher,2012[12] T S Daltaban. Fundamental and Applied Pressure Analysis. [M].PUBLISHEDBY IMPERIAL COLLEGE PRESS AND DISTRIBUTED BY WORLD SCIENTIFIC PUBLISHING CO.,1998[13] Pavel ?í?ek.Statistical Tools for Finance and Insurance. [M].SpringerBerlin Heidelberg,2005[14] W. J. Graff. System Modelling and Optimization. [M].Springer BerlinHeidelberg,2005[15] Manoj Gupta. Indian Ocean Region. [M].Springer New York,2010。