行星齿轮减速器的优化设计

行星齿轮优化设计

行星减速器的优化设计机械最优化设计,就是在给定的载荷或环境条件下,在对机械产品的性态、几何尺寸关系或其他因素的限制(约束) 范围内,选取设计变量,建立目标函数并使其获得最优值的一种新的设计方法。

设计变量、目标函数和约束条件这三者在设计空间(以设计变量为坐标轴组成的实空间) 的几何表示中构成设计问题。

任何一个最优化问题均可归结为如下的描述,即:在满足给定的约束条件(决定n 维空间En 中的可行域D) 下,选取适当的设计变量X ,使其目标函数f ( X) 达到最优值。

其数学表达式(数学模型) 为:设计变量X = [ x 1 x 2 ⋯x n ] T , X ∈D < En 在满足约束条件等式约束hv ( X ) = 0 , v =1 ,2 , ⋯, p 和不等式约束gu ( X ) ≤0 , u = 1 ,2 , ⋯, m 的条件下,求目标函数f ( X ) =∑=qj jj X fw 1)(的最优值, wj 为第j 项指标的加权因子, f j ( X) 为第j 项指标的目标函数。

现以常用的2K-H 型行星减速器的齿轮机构的最优化设计为例,介绍如下。

1 目标函数的建立对于行星轮传动,当给定了功率、转速和传动比,各个参数(如传动比的分配、各齿轮的齿数、模数、齿宽、内外啮合角、行星轮个数以及螺旋角等) 的组合是多解的,但这些参数一经选定,最直接得到的综合反映是其结构尺寸的大小,因此,可选用体积最小作为本程序的目标函数。

对于非变位的单斜齿,其目标函数形式为V (ββπcos 2222)(4z nz m g pa n +式中: m n 为模数,mm ;β为螺旋角。

该式是对单级行星齿轮传动而论的,对于三级行星齿轮传动,则可写成如下形式:V min =V ( x 1) + V ( x 2) + V ( x 3)约束方程:(1) 配齿条件装配条件为 n z z pb a += 正整数同心条件为 '-='+ααgbg aaggaz zzzcos cos 式中:'αag 为太阳轮- 行星轮副啮合角;'αgb 为行星轮- 内齿圈副啮合角。

2K_H型行星齿轮减速器优化设计_侯曦暘

式中: n p ——行星轮数目; a ag ——太阳轮与行星轮啮合副中心距。 按邻接条件所允许的行星轮数目为: Π 。 …………………………… ( 3) np < rag a rcsin

a ag

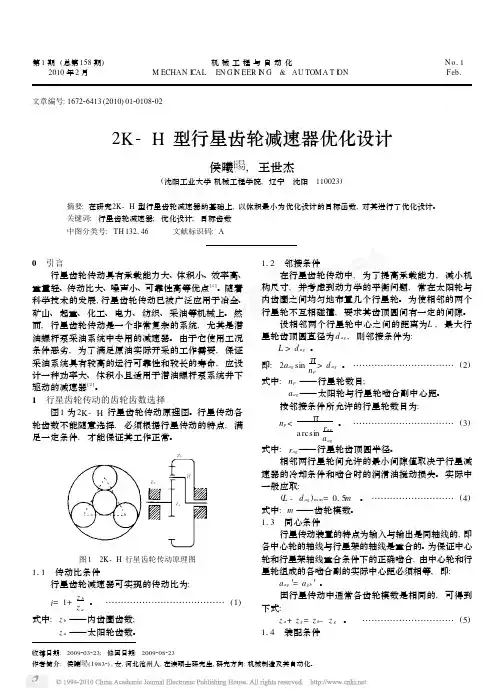

图 1 2K- H 行星齿轮传动原理图

111 传动比条件

行星齿轮减速器可实现的传动比为:

i = 1+ zb 。 ………………………………… ( 1) za

式中: z b ——内齿圈齿数; z a ——太阳轮齿数。

收稿日期: 2009203223; 修回日期: 2009208223 作者简介: 侯曦

式中: rag ——行星轮齿顶圆半径。 相邻两行星轮间允许的最小间隙值取决于行星减 速器的冷却条件和啮合时的润滑油搅动损失。 实际中 一般应取: (L - d ag ) m in = 015m 。 ……………………… ( 4) 式中: m ——齿轮模数。 113 同心条件 行星传动装置的特点为输入与输出是同轴线的, 即 各中心轮的轴线与行星架的轴线是重合的。 为保证中心 轮和行星架轴线重合条件下的正确啮合, 由中心轮和行 星轮组成的各啮合副的实际中心距必须相等, 即: = a g b′ 。 a ag ′ 因行星传动中通常各齿轮模数是相同的, 可得到 下式: z a + z g = z b - z g 。 ………………………… ( 5) 114 装配条件

M =

2Π z a

M =

5a

, 将 5 a 值带入整理得:

z a+ z b = 整数 。 np

……………………… ( 6)

只要能使式 ( 6) 满足, 就可以在位置 I 再装入行星 轮 g 2。 同样操作也可以正确装入其他行星轮。 2 行星齿轮优化设计的数学模型 211 设计变量 当行星齿轮的个数确定后, 减速器的体积取决于 各齿轮齿数 z a、 z b、 z g 和齿宽 b、模数m 。但行星轮和 内齿圈的齿数受到配齿条件制约并不是独立的变量, 因此, 把太阳轮的齿数取为独立变量: T T x = [ z a , b, m ] = [ x 1 , x 2 , x 3 ] 。 …………… ( 7) 212 建立目标函数 本文中行星齿轮减速器的优化设计是在相同载荷 下使其体积最小。 在已知载荷、 工作条件及材料的前 提下, 选择太阳轮和行星轮体积之和为目标函数, 即: Π( 2 2 F ( x ) = V a + n pV g = d a + n p d g ) b 。 …… ( 8) 4 式中: d a ——太阳轮的分度圆直径; d g ——行星轮的分度圆直径。 将 d a = m z a , d g = m z g 带入式 ( 8) , 经整理得: Π 2 2 2 F (x ) = m z a b [ 4+ ( i - 2) n p ] 。 ……… ( 9) 16 因此优化设计的目标函数为: 2 2 2 F ( x ) = 01193[ 4+ 3 ( i - 2) ]x 1 x 2 x 3 。 …… ( 10) 213 建立约束条件 ( 1) 按照齿面接触强度公式得:

行星齿轮减速器介绍及其优化方法

第一部分:减速器历史发展介绍减速器技术的发展始于20世纪70年代,成熟于20世纪80年代。

在减速器发展初期,产品以高可靠性,高速化,低噪声和小型化为目标,开发出一系列技术:功率分支技术、硬齿面技术、模块化设计技术等等。

在80年代,各项技术在国外都逐渐成熟,硬齿面技术使得硬齿面齿轮的综合承载能力达到普通齿轮的3~5倍,精度不低于6级,且重量有所减轻,传动噪声低等目标也得到较好的实现。

功率分支技术主要应用于行星齿轮减速器中,该技术的核心是均载。

在通用的减速器中,普遍采用的技术主要是硬齿面技术和模块化技术。

模块化技术主要是针对规模效益而制定的,在保证高性能的前提下,减少零件的种类,从而达到批量生产的目的。

在基本规格的零件种类上可以进行变型设计,从通用的系列中派生出一些专用系列,扩大使用范围。

减速器发展的促进因素主要有:齿轮材料和热处理技术的水平提高、箱体的刚度和加工精度提高、结构设计合理、轴承的寿命和质量的提高、理论知识完善、润滑油的质量提高等等。

在国内,改革开放后,积极汲取国外的先进技术并引进加工设备,使得我国在齿轮加工方面有了大幅度的进步,得到了高精度,高速并可用于大功率装置的齿轮,这为我国的减速器的发展打下了坚实的基础。

自20世纪80年代末开始,我国在减速器方面大幅度发展,完成了许多减速器标准的制定,并同时自主研制了许多新型的减速器,直到20世纪90年代中后期,我国基本上实现了通用减速器的革新。

硬齿面技术也逐渐应用于部分减速器,使得减速器的体积和质量有明显的减小,在可靠性、使用寿命等各项性能方面都有了大幅度的提高,使得主机的水平也有所提高,对机械行业起了促进发展的作用。

在20世纪90年代中后期,国外在减速器方面有有所创新,在模块化的基础上,实现了在外观质量、承载能力、总体水平各方面的提高。

我国在应对技术差距时,采用了以下对策:1.国内的高新技术产业应向国际最先进的水平看齐,尽快研发适应21世纪的新时代产品,完成技术上的突破2.在新齿形和新结构的研发、推广上发力,争取研制出成本较低,承载能力又好的产品3.大力发展行星齿轮减速器技术4.控制好减速器的质量问题,在材料热处理,装配试验等各加工环节入手,提高现有产品质量5.在外观设计和涂漆水平上进行提高6.在配套装置的质量上进行加强第二部分:减速器现状介绍国外减速器发展现状:在新技术革命的促进下,国外的减速器技术在20世纪70-80年代的得到了大幅度的发展,目前主要丹麦、德国和日本的减速器处于领先,其减速器在制造工艺和材料方面有很大的优势。

NGWN型行星减速器的优化设计

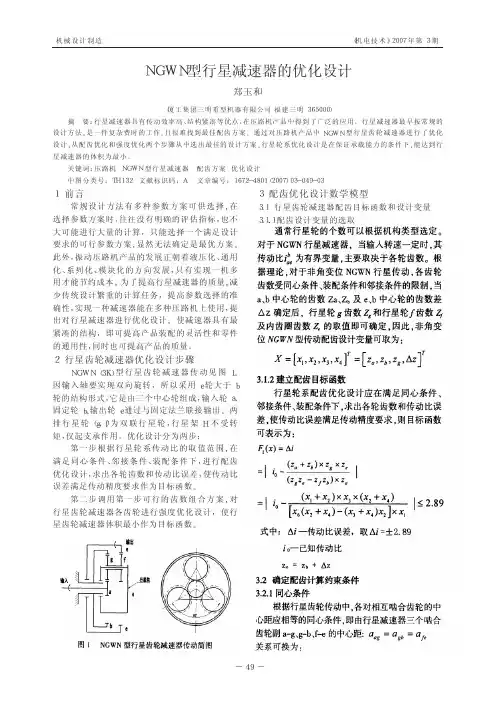

3.1.2 建立配齿目标函数 行星轮系配齿优化设计应在满足同心条件、

邻接条件、装配条件下, 求出各轮齿数和传动比误 差, 使传动比误差满足传动精度要求, 则目标函数 可表示为:

第一步根据行星轮系传动比的取值范围, 在

满足同心条件、邻接条件、装配条件下, 进行配齿

优化设计, 求出各轮齿数和传动比误差, 使传动比

4.2.2 齿宽约束

4.2.3 轮齿弯曲强度约束

对 NGWN 行星减速器, 当齿面硬度 HB>350

时, 只计算齿轮的齿弯曲强度。根据对直齿圆柱齿

轮的齿弯曲强度要求

得[1]:

然 后 计 算 齿 宽 系 数 Φd=bmin/d, (d 为 齿 轮 的 分 度圆直径)。齿宽系数在许用范围内就行, 否则应加 大模数。根据式( 5) 计算出行星轮最小齿宽 b1、b2, 然后计算出齿宽系数 Φd, 齿宽系数在 0.3- 0.6 的范 围内即满足要求。整个计算过程可用 C++语言编 成了计算程序, 在计算机上可顺利运行。经强度优 化计算后, 模数必须为标准值, 齿宽也应圆整为整 数, 故需将最优解圆整到符合工程要求的值。最后 得到符合工程要求的值。

误差满足传动精度要求作为目标函数。

第二步调用第一步可行的齿数组合方案, 对

行星齿轮减速器各齿轮进行强度优化设计, 使行

星齿轮减速器体积最小作为目标函数。

图 1 NGWN 型行星齿轮减速器传动简图

3.2 确定配齿计算约束条件 3.2.1 同心条件

根据行星齿轮传动中, 各对相互啮合齿轮的中 心距应相等的同心条件, 即由行星减速器三个啮合 齿轮副 a- g、g- b、f- e 的中心距: 关系可换为:

- 49 -

《机 电 技 术 》2007 年 第 3 期

【doc】双级行星齿轮减速器的优化设计

双级行星齿轮减速器的优化设计机械零部件设计g机械设计1989Tr{I—7{,双级行星齿轮减速器的j尤化设计唐增宝-中理学:目前.NGw型积级行星齿轮减速器的优化设计,一般都是先按等强度原则分配各级传动比,然后进行单级行星机构的优化设计,这种设计的厦量.首先决定于各级传动比分配的合理与否,但这种等强度分配传动比.事实上达不到等强度,因按此法分配传动比时,先要假设第一,二级齿轮强度计算中的诸系数t如,K—ZH,z,z,……等)和许用应力等的}七值,这些比值假设不同,得到的各级传动比也就不同,因此传动比分配的台理与否,决定于诸系数之比值假定得正确与否因齿轮尚未设计,这些系数就不可能假设得正确.本文双级行星齿轮机构作为整体进行优化设计.传动比不是先分配,而是在整机双级齿轮中进行优化得到的,各级齿轮参数也是由整机优化得到的.同时.外啮合和内啮合齿轮均采用角度变位.使内外啮合接触强度相等,且提高了外啮合齿轮的承载能力一因此优化的结果,可使各级齿轮参数更为合理.本院化设计中,考虑了行星齿轮安装的滚动轴承,程序自动选择满足要求的滚动轴承.这样可使优化设计结果满足行星齿轮结构设计的要求.传动简图如图l所示.二,优化数学模型罔1积鞭行星减速器传动简用'1.设计壹董确定双级行星齿轮减速器齿轮的参数有各齿轮的齿数,模数,齿宽,变位系数和单级传动比等,为了便于在几何计算之前进行配齿,配出的齿轮能使外啮合角和内啮合角在台理的范围内,达到内外啮合等强度的目的,则选用下参数作为设计变量:ZZth,BI,X_],I,il,ZI2,m2,B2,xt,盯2j式中:zZ分别为第一,二级太阳轮齿数;int,rl'l别为第一,二级齿轮模敬:B,B.分别为第一,二级齿宽:xx..分别为第一,二级太阳轮变位系数系数:.-一一.j甥Ⅱ为第一,=级齿轮外啮台角;i1为第一级传动比.2.目标函数为了减轻减速器重量和体积.降低产品成本,采用l舣级行星机构各齿轮体积之和作为目标函数.F=4[Blf也t{+T1Pda}dm卜也口+t32f也fT1P出!+dj一出口i)]'《机械设计"1989№05机槭零部件设计23式中:各量的下标l,2分别表示第—和一Z05)tg0+Z0jtg第二级的参数,t,x和Q分别表示太阳轮,tg‰,一{蜀—zx)z≥行星轮和内齿圈的参数,a表示顶圆,f表zxtg"4(一)sin2示根圆,(下同),nP表示行星轮个数.式中:zo为加工内齿轮的插刀齿数I 3.约束函数o为加工内齿轮时插刀齿顶压力'(1),边界约束角;,,z≤z≤zlo约加工内齿轮时合角.xm≤X,≤xmaxli=12'8),加工内齿轮时不产生范成顶切mmi.≤mj≤axL(下同)的限制.B_n≤B≤BnalZ021/z≥l—tg口/tga'o~i20≤≤27.『(9),结构限制条件iln≤i1≤iJl—dmddfQ0(2),齿轮宽径比的约束条件dfQ~/dfQ1一1.3≤0Bid【】一1.3≤0(dfro+6111j)/dL一1(J0.35一B/d,≤0dfpidt【i一10(3),齿轮强度约束穿牛-D一一(d…一2.5m,)『l接触强度安全系数:式中:dfQndfq2分别为第一J==二级齿圈SH—S≤o根圆直径S…一S≤od为允许的齿圈最大外径}SH一S≤odt为太阳轮允许最小根圆直径}弯曲强度安全系数:SmIn—S0为滚动轴承外径.SFi一SFx≤0SmIn—Sm,《0(i0),配齿条件:2012≤0传动比耍:一㈩1.一x【≤.一El≤l训小'一Z【l'(5),齿顶厚的约束条件..0.25一S.}./≤0装配条件:亩=堕=整数(2)0.25一S㈣≤0(6),内啮合角的约束条件为了使内外啮合齿轮接触强度相等,提l7.≤<23.5.高外啮合齿轮承载能力,内外啮合齿轮均采(7),过渡曲线干涉条件用角度变位传动,则同心条件为:外啮合齿轮副不发生过渡曲线干涉条件:tg1;Z}/z刈(tg毛,一tg1i)≥tg一4(一xx.)/(Z.sin22)tg一Z/zll(gxi—tgI)≥tg4(Il】'|c)/(Z¨n2)内啮合齿轮副不发生干涉条件:Zx,tg(zq一Zj)tg;二Z0121:Z0L—ZxL若np:3.考虑.'3)Z【1+Zx1则相邻条件能满足,故可不三,配齿计算配齿计算在行星机构优化设计中是个关24机械零部件设计《机械设计1989№05键问题,一般将公式f1~(3)作为等式约束简单处理是很难达到目的的,往往会.,产生优化不出结果的现象如前所述,为了能使外啮合和内啮合齿轮等强度,内外啮合'均应采用角度变位,并使外啮合角在23.~26.5.范围内,内啮合角在2O.左右.为了使配出的齿轮参数(齿数和变位系数】能满足上述要求,则配齿计算可按下述方法进行因z,Xti和为设计变量,给出了它们自田值,则就可由公式①算出z..并圆整为z.,对于n=3的行星机构来说,能满足装配条件的z可能有Z.2,Z3?, z.,za+,z,其中有两个值能满足装配条件.对于每一个,考虑行星齿轮的角度变位,有可琵采取的行星齿轮齿数就存在三种可能:Z_IFIX(Zq—Zt)/2Z(2JZ(1)一l(4).厶【3=厶lj2这样内齿轮齿数zq存在两种可能,行星轮齿数就存在六种可能,那未选择哪一组齿数为好呢?则根据上述内外啮合角的要求来选择一组台适的齿数和变位系数,其程序框图如图2所示.四,优化程序结构本优化设计程序由一个主程序和优化方法,配齿计算,几何计算,强度计算,目标函数和约束函数等21个子程序组成,其程序流程图如图3所示.图中K.为程序功能控制变量,KS=l为优化设计,KS=2为一般设计,KS=3只进行强度校核.本程序采用先进的约束拟牛顿法进行优化,这种方法是一种求解约束优化问题的直接解法.一方面将约束问题转化为一系列二次规划的子问题,并以每个子问韪钓解作为『e:z,.m?一I.J{害,由f计耳.z(J.K),fJl叫匠鞫臣曲』耍≤图2配齿计算程亭框图图3行星齿轮减i}器慌忙设计流程图●r■lf.f机械设计1989№05机械零部件设计25该谈线性搜索的方向,同时利尉线性搜索的五,设计实例和结果分析监控策略来确定该次迭代的步长日子,从而实现一次迭代运葬.另一方面,它在构造每一个二次飙划子问题时,采用与无约束变尺度法相似的Hessen矩阵逆阵的近靓矩阵的递推格式.这样使函数求值次数少,计算效率高,整体收敛快和可靠性高.设计变量辛的模数等在忧化时作连续变量处理,优化后采用整型点圆整法"进行圆整.,1-●,设计煤矿运输机用的NGV级行星齿轮减速器.已知输入功率Pl=127kW,输人转速nl=1000r.P.Ⅱl'总传动比为28,载荷中等冲击,电动机为原动机,太阳轮和行星轮的材料为180;MnTi,渗碳淬火,HRCA8~62,内齿圈材料为40Cr.词质处理,HB260~280,齿轮寿命为10O00小时,齿轮精度为7级优化计算结果列于表l.'.表1,齿轮主要参数毒教值●ZL】Zx】ZLlXJX0JZt:Z2Z02XI2Xx2X0/原设计19S2860.500.7120.40124.5203082●0.5700.564O.5647.0忧亿_i壁计1934曲0.85l50.79l7I'屿0"0223186O.鹎10.561O.9o36.0_齿轮主要尺寸目标函数参徼值,dl】dxLd0】dmJb】dl±dx2d0£fdfbFc呻.)原设计85.50144.O0387.O04tl2.217,60.O0l201们.21仉n574.0599.7965l0.0tSZ204110J优化设计76n0136.00撕6.00047.931lIl32?训l86.O516.O乱1.821la5.2t6717lx10' _接触强度安垒系数弯曲强度安垒系敬-参教值_tS¨llSHlSHISHl2.S¨2SH02SFcISIL?S…SFt:SrxS川2l原设计l_469J_4691.1851.2591.2591口674.4223.0532.8063.1892.1922.456●,-纯化设计'h203l.283i.1401.228i.船81.1242.9322.O262.3le2.93fii.8622.553 '从表l计算结果可知,优化设计结果.使齿轮参数比原设计更为台理,达到第一级与第二级齿轮等强度,内外啮合的接触强度也为等强度,各齿轮尺寸比原设计小,两级齿轮体积之和比原设计减,J,l,3.22%.(下转33页)垫遮丝盐兰盥盟..,塑壁壁!堕燮——.c==s.I×ly_j=而1929丽090×了180Idf.●OuulJ'N.mi11/rad)一2.计算联轴器的变形角联轴器输人功率150KW,在低速1485r,~nin时,所承受最大扭矩:T:0549.(N?叫1式中:N一输入功率(kw);T一扭矩(N?mmj,n一每分钟转数min)将已知:NelS0.kW.n=1485r.min代人上式:T=964545rN?mm根据设备在启动时动载荷和可能出现的过载情况,联轴器的计算扭矩为:=T'(N?一)其中:K一工作情况系数.对于.起动睫量不太而受冲击载菏的设备,=1.5—2.5.现取=2.0.=T=2.0x964545=1929090(N.m,联轴器在T作用下,其变形角I按扭转刚度的定义,则=争×.=×=U—l03.与国内弹性圄柱销联轴器的计算午tI比较按照嵌人式弹性联轴器的D=lT0am尺寸,它相当于弹性圈柱销联轴器(JB108一fj0)标准中的B型,其主要参数为:m=10DI=170,d=36m~,L=45m~,=6Nm{由于橡胶圈为空心,其钢柱销直径d=18v,a, 受挤压力橡胶厚度为:(d—d)/2=9假}.1.25..从以上两种联轴器的扭转刚度比较.嵌人式只有弹性圈柱销型的1/7弱.因此.在承受相同扭转力矩时,前者较后者的变形角增大7倍多.同时,由于橡胶柱的缓冲减振作,用,在承受正反转冲击载荷时,充分显示出优越性所在.并且结构简单,加工容易,维修简便,是一种较先进的弹性联轴器参考文献,1.西l』£工大教研组:机槭设计,上.下il册,人民教育出版社.2.r苏Jll-H?到台托先:机械零什,r上.F-册高等教育出咂社.(魏力)参考文献,I.华大年辞主编:机械丹析与设计,纺织工业出版杜19858.天津_^学主编:机械原理,凡民教育出版柱,19793.黄锡恺薛主编:【槭原,人民救育出舨社,1981(魏力)(上接25页参考文献t.渐开线矧{L由轮堆载麓;fJ计算靠法.GB34811.一838.机锻上程手册编}委员含编【槭工手册第l2藉齿轮传动.机械工业出版畦1980,定同样受rr曲作用,则代入有关算式:'.B-Ii岸持略l^幂夫西:江耕『屯洋.由轮减速器的结c:78030000{N?nlmrad构与汁韩?t海科技出版社.1982'4?陈直周菩编:机槭优化设计,上海科学技术出版牡L987.。

行星齿轮减速器的优化设计

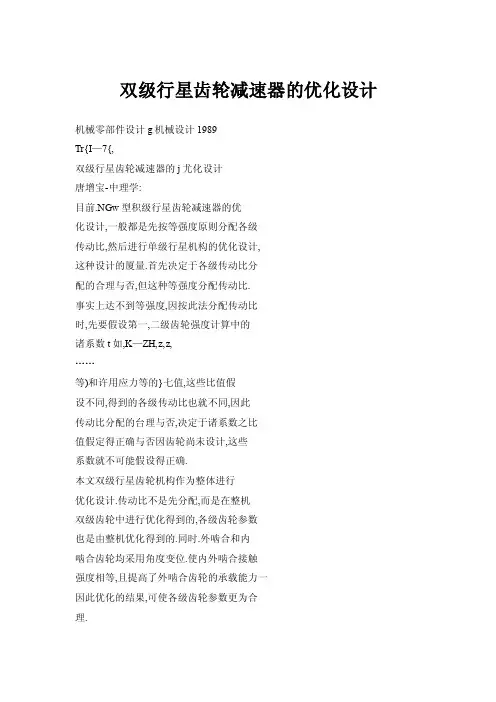

图1.1 为2K-H 型行星轮系机构简图。

已知:作用于中心轮的转矩T1=1140N ·m ,传动比u =4.64,齿轮材料均为38SiMnMo ,表面淬火45—55HRC ,行星轮个数c=3,要求以重量最轻为目标,对其进行优化设计。

1、目标函数和设计变量的确定行星齿轮减速器的重量可取太阳轮和c 个行星轮重量之和来代替,因此目标函数可简化为:()()⎡⎤⎣⎦2221f x =0.19635m z b 4+u -2c式中:1z — 中心轮1的齿数;m — 模数,单位为(mm); b — 齿宽,单位为(mm); c — 行星轮2的个数; u — 轮系的传动比。

影响目标函数的独立参数应列为设计变量,即[]1TT⎡⎤=⎣⎦x z b m c 1234=x x x x在通常情况下,行星轮个数可以根据机构类型事先选定,这样,设计变量为:[]1TT⎡⎤=⎣⎦x z b m123=x x x目标函数为:()()⎡⎤⎣⎦x 222312f x =0.19635x x 4+u -2c 2.约束条件的建立1)小齿轮1z 不根切,得:()≤11gx =17-x 02)限制齿宽最小值,得:()≤22g x =10-x 03)限制模数最小值,得:()-≤33gx =2x 04)限制齿宽系数b/m 的范围:≤≤5b/m 17,得:()-≤432g x =5x x 0()17-≤523g x =x x 05)满足接触强度要求,得:()[]H σ-≤61g x =750937.3/(x x 0式中:[]Hσ — 许用接触应力。

6)满足弯曲强度要求,得:())[]F σ-≤27F S 123g x =1482000y y /(x x x 0式中:Fy 、Sy — 齿轮的齿形系数和应力校正系数;[]F σ — 许用弯曲应力。

,案。

1.目标函数和设计变量在大批量生产压力容器时,以螺栓总成本最小作为追求的设计目标很有意义,一台压力容器的螺栓总成本W n 取决于螺栓的个数n 和单价W ,即W n =n WW=0.0205d-0.1518 于是,可对这种螺栓组写出如下目标函数f(x)=n(0.0205d-0.1518)显然,可取设计变量为X=[x1,x2]T=[d,n]T则目标函数f(x)= x2 (0.0205 x1-0.1518)2.约束函数设计压力容器螺栓组时,螺栓数量的确定既要考虑密封性要求,又要兼顾装拆工具的工作空间。

行星齿轮减速器介绍及其优化方法

第一部分:减速器历史发展介绍减速器技术的发展始于20世纪70年代,成熟于20世纪80年代。

在减速器发展初期,产品以高可靠性,高速化,低噪声和小型化为目标,开发出一系列技术:功率分支技术、硬齿面技术、模块化设计技术等等。

在80年代,各项技术在国外都逐渐成熟,硬齿面技术使得硬齿面齿轮的综合承载能力达到普通齿轮的3~5倍,精度不低于6级,且重量有所减轻,传动噪声低等目标也得到较好的实现。

功率分支技术主要应用于行星齿轮减速器中,该技术的核心是均载。

在通用的减速器中,普遍采用的技术主要是硬齿面技术和模块化技术。

模块化技术主要是针对规模效益而制定的,在保证高性能的前提下,减少零件的种类,从而达到批量生产的目的。

在基本规格的零件种类上可以进行变型设计,从通用的系列中派生出一些专用系列,扩大使用范围。

减速器发展的促进因素主要有:齿轮材料和热处理技术的水平提高、箱体的刚度和加工精度提高、结构设计合理、轴承的寿命和质量的提高、理论知识完善、润滑油的质量提高等等。

在国内,改革开放后,积极汲取国外的先进技术并引进加工设备,使得我国在齿轮加工方面有了大幅度的进步,得到了高精度,高速并可用于大功率装置的齿轮,这为我国的减速器的发展打下了坚实的基础。

自20世纪80年代末开始,我国在减速器方面大幅度发展,完成了许多减速器标准的制定,并同时自主研制了许多新型的减速器,直到20世纪90年代中后期,我国基本上实现了通用减速器的革新。

硬齿面技术也逐渐应用于部分减速器,使得减速器的体积和质量有明显的减小,在可靠性、使用寿命等各项性能方面都有了大幅度的提高,使得主机的水平也有所提高,对机械行业起了促进发展的作用。

在20世纪90年代中后期,国外在减速器方面有有所创新,在模块化的基础上,实现了在外观质量、承载能力、总体水平各方面的提高。

我国在应对技术差距时,采用了以下对策:1.国内的高新技术产业应向国际最先进的水平看齐,尽快研发适应21世纪的新时代产品,完成技术上的突破2.在新齿形和新结构的研发、推广上发力,争取研制出成本较低,承载能力又好的产品3.大力发展行星齿轮减速器技术4.控制好减速器的质量问题,在材料热处理,装配试验等各加工环节入手,提高现有产品质量5.在外观设计和涂漆水平上进行提高6.在配套装置的质量上进行加强第二部分:减速器现状介绍国外减速器发展现状:在新技术革命的促进下,国外的减速器技术在20世纪70-80年代的得到了大幅度的发展,目前主要丹麦、德国和日本的减速器处于领先,其减速器在制造工艺和材料方面有很大的优势。

基于MATLAB行星齿轮减速器传动系统的优化设计

一、引言11背景1.2研究目的二、分析方法2.1MAT1AB模型的建立2.2传动准则的重新定义2.3动力学性能的优化三、基于参数化设计的数值分析3.1机械参数和性能分析3.2加速度快慢、减速速率、加减速时间的评价3.3齿轮减速器传动系统的可靠性分析四、设计4.1测试参数的构建4.2设计步骤五、结果5.1性能分析结果5.2加减速器传动系统实际运行结果六、结论6.1加减速器传动系统优化设计的结果6.2总结引言在过去的几十年间,行星齿轮减速器传动系统一直是各种机械系统中重要的组成部分。

在传动系统中,它具有空间尺寸的小巧性和高效的输出能力,能够获得良好的动力学性能,从而使机械系统可靠地运行。

MAT1AB作为一种用于科学计算、算法开发、数据可视化和系统建模的编程环境,通过它可进行多任务多模型的建模和仿真,能够快速、有效地完成行星齿轮减速器传动系统的优化设计。

本文的研究目的是使用MAT1AB来实现基于参数化设计的行星齿轮减速器传动系统的优化设计。

首先,根据实际条件建立MAT1AB动力学模型,分析模型中每个参数对整个减速器性能的影响,并据此重新定义减速器传动准则;其次,根据新的准则,通过数值分析优化行星齿轮减速器传动系统的性能,并进行仿真验证;最后,根据仿真结果对减速器进行设计,最终获得错误率低、运行可靠的行星齿轮减速器传动系统。

因此,本文的主要研究内容是基于MAT1AB行星齿轮减速器传动系统的优化设计研究。

本文的论文框架将于以下章节:第二章是描述MAT1AB模型建立及传动准则定义方法;第三章将对基于参数化设计的数值分析进行说明;第四章涉及减速器的测试参数和实际设计;第五章将汇总设计的性能分析结果;第六章将总结本文的结论。

第二章:分析方法本章的内容主要包括三部分:第一部分是基于MAT1AB的行星齿轮减速器传动系统模型建立;第二部分是重新定义减速器传动准则;第三部分是对动力学性能优化。

MAT1AB作为科学计算、算法开发、数据可视化和系统建模的编程环境,可以进行多任务多模型的建模和仿真,能快速、有效地完成行星齿轮减速器传动系统的优化设计。

行星齿轮减速器的最优化设计

行 星 齿 轮减 速 器 的最 优 化 设计

莫 才颂 王 岗罡 ,

( . 名 学 院 机 电 工 程学 院 。 东 茂 名 550 ;2 中 国人 民解 放 军 驻 2 1 军事 代 表 室 , 京 107 ) 1茂 广 20 o . 1厂 北 00 6

摘

要 : 介 绍 了行 星 齿轮 减速 器单 目标 优 化 问题 数 学模 型 的建 立 。 在 以体 积 为 最 小 的 基 础 上 , 以优 化 模 数 、 齿

为行 星齿 轮个 数 ; m为齿轮 模数 . b为齿 轮齿 宽 。

Hale Waihona Puke 圈 2 内 点 惩 罚 函数 法 程 序 框 图

根据行星轮系的同心条件。传动 比等设计要求 , 目标函数进行简化 , 对 得

F X =0 165 X 4+C K—1 ( ) .93 x 2 [ 3 ( )]

K= b Z/ —— 内传动比, Z 根据设计要求给定。

() 3 () 4 () 2 () 1

该 条件也 可 以根 据 齿宽也 模数 之 间建立 的关 系 , 如 5 / 7, 进约束 条 件 例 ≤bm≤1 加 () 4 根据 对钢制标 准直 齿 圆标齿 轮的 轮齿 接触 程度 的要 求 , 得约束 函数 g( =A [/u ) (. ) 一 : ,≤9 5 ) H u( 一2 ・T/ ] 。 C A 为接触 强度 综合 系数 : 80 p[H h A :(0 )K K/o ] |

维普资讯

第1 6卷

第 1 期

茂 名学 院学 报

J RN OU ALOF MAO N OL JC MI C C I E E

V0 . 6 No. 1 1 1

2o o 6年 2 月

行星齿轮减速器优化设计方案

11.3行星齿轮减速器地优化设计行星齿轮减速器(简称为行星减速器)具有体积小、重量轻、传动比大等突出优点,是一种应用十分广泛地机械传动装置,亦多用于包装机械地传动系统.但是,这种减速器地设计计算比较复杂•行星减速器地体积、重量及其承载能力主要取决于传动参数地选择•设计问题一般是在给定传动比和输入转矩地情况下,确定行星轮地个数、各轮齿数、模数和齿轮宽度等参数.由于行星减速器在结构上地特殊性,各齿轮地齿数不能任意选取,必须严格地按照一定地配齿条件进行计算.常规地设计方法是,先选择行星轮地个数,再按配齿条件进行配齿.这种配齿计算地结构不是唯一地,能获得多种配齿方案,设计者可根据其经验和结构布置,从中选择一组齿数方案,再按强度要求计算模数、齿宽等参数.在选择参数方案时,往往无明确地评价指标,如果要选择一个既能满足要求有比较好地设计方案,则必须从多种方案地大量计算中通过比较来选择.即使如此,亦不能保证得到最优地方案.因此,探讨行星减速器地优化设计,是一个具有实际意义地课题.b5E2RGbCAP图11-2时应用最为广泛地单排2K -H行星减速器(N G W型)地简图.其中,1、3为中心轮,2是行星轮,H为系杆.齿轮1为输入件,H为输出件.p1EanqFDPw已知:传动比j = o 64,输入转矩1117N *m,齿轮材料均用38SiMnMo钢,表面淬火硬度HRC =45 - 55,选取行星轮个数C =3,Z - 22,Z2二29,Z3= 8 ,齿宽b =52 mm,模数m =5 mm •先按最小体积准则为该减速器地优化设计目标,已确定其主要参数,要求传动比相对误差兰0 01图11—2行星减速器地结构简图11.3.1配齿计算地基本公式行星减速器各轮齿数地关系必须同时满足下面四个条件: 传动比条件、装配 条件、同轴条件和邻接条件,此即所谓地配齿条件 •这里,先按前三个条件列出配齿计算公式,以便建立目标函数,最后一个条件在涉及约束中考虑 .DXDiTa9E3d(1)传动比条件由轮系运动学公式可知,单排2K -H 机构地传动比是由此得齿数关系式之一 Z^(i 一1)Z 1( 11—23) (2)装配条件装配条件指C 个行星轮应在同一圆周上均匀分布,而且同时与两个中心论 1、3地轮齿正确啮合所必须满足地条件.按机械原理知识可写出RTCrpUDGiTZ 1Z3 -C T式中,T 为任意正整数.由此得齿数关系是之二Z 1Z^CT (11—24)(3)同轴条件所谓同轴条件,是指齿轮1与齿轮3地轴心线必须在同一条直线上,即d 12d^d3由于相互啮合地齿轮必须具有相同地模数, 本节只讨论标准齿轮,因此有齿数关 系式之三 乙 2Z 2Z (11—25)式(11 — 23)、式(11— 24)、式(11 — 25)是配齿计算地基本公式.11.3.2 优化设计数学模型(1)设计变量当行星轮个数C 确定后,减速器地体积取决于齿轮地齿数、z 3,齿宽b 和模数m .但各齿轮地齿数并不都是独立变量,而是受式(11—23)—i =1Z Z1式(11—25)地制约,对应于某一齿数,Z i 只可能有一组齿数方案,故只能把Z i 取作独立变量,于是该问题地设计变量是5PCzVD7HxAf 、XiX 2( 11— 26)g(2)目标函数 若要求按减速器体积最小为设计准则, 作为目标函数,即兀 /22LV = / d 1C d 2b (11—27)4式中 d-d 2——分别为齿轮1,2地分度圆直径.将d^ m Z 1心2二m Z 2代入上式,并引入配齿关系式(11— 24)和式(11 —25),经整理得V = 16m 2Z 2b 4 卄- 2 2C (11— 28)考虑到式(11—26),并将j = 4.64 C = 3代入式(11—28)中,建立起目 标函数f X 二 4.891x 2X 2X 2 (11—29)(3)约束条件吃面接触强度该轮系中有一对外啮合齿轮和一对内啮合齿轮 •由于后者地接 触强度高于前者,放在齿面接触疲劳强度计算时只考虑外啮合副地接触强度条件 作为设计约束,按齿面接触强度公式jLBHrnAlLg, > oo 3KJ Z u Z E ]=[式中 -p 1d^ 2.32”札1玩]J式中T 1齿牝1地输入转矩,N • md——齿宽系数,ibV ;!■? H 1——齿轮地接触疲劳许用应力,MPa ;载荷系数.fZ iX = b m则可取中心轮1和行星轮2地体积和2 2乙 mb- A HT1于是得约束条件2 2g/X 心 X 1X 2X 3-A H「- 0( 11—30)弯曲强度 若各齿轮地材料好及热处理均相同,则应考虑小齿轮 度强弱,因此取其弯曲强度来建立约束条件XHAQX74J0X3 2KT 1 Y F Y S"<F 1^F 】——齿轮地弯曲疲劳许用应力,MPa ;齿形系数,近似取为4.69 — 0.63 I门乙“;Y s ――应力校正系数.2、Z ibm - A F「(4.69- 0.63 InZ 1)于是得约束条件2g 2(X 心 xxx 3-A F「(4.69-0.63 Inx/- 0 行星轮地邻接条件行星轮地邻接条件是指行星之间不应因互相碰撞而无法安装.由图11— 3知,邻接条件应满足LDAYtRyKfE若令 A“ 2.323KZZ E 、 l &H I 」2:,则强度公式可简化为齿根 1根部弯曲强 .齿根弯曲疲劳强度计算公式为 式中Y F类似地,令 A^ 2K,则上式改为(11—31)个人收集整理 仅供参考学习图11— 3行星齿轮地邻接条件da2岂 2asin。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

减速器是机械行业中十分重要的传动装置,传统的减速器设计通常3

)限制模数最小值,得: 需要有经验的人员选取适当的参数,进行反复的试凑、校核确定设计方4)限制齿宽系数b/m 的范围: ,得:案,但也不一定是最佳设计方案,而优化设计的方法则通过设计变量的选取、目标函数和约束条件的确定,建立数学模型,通过求解得到满足5)满足接触强度要求,得:

条件的最佳解,同时缩短设计周期。

为了合理分配行星轮系的总传动比,并使系统体积小、质量轻,建立了具有3个设计变量、1个目标函数

和几个约束方程的优化设计数学模型,并用MATLAB 优化工具箱进行求6)满足弯曲强度要求,得:解。

2K-H (NGW )型行星齿轮减速器的优化设计:

式中: 、 -齿轮的齿形系数和应力校正系数; -许用弯曲应力。

3 所选优化方法的介绍

惩罚函数法:根据惩罚函数项的不同构成形式,惩罚函数法又可分为外点惩罚函数法、内点惩罚函数法和混合惩罚函数法三种,分别简称为外点法、内点法和混合法。

3.1 外点法:外点法的计算步骤

1)给定初始点 、收敛精度ε、初始罚因子 和惩罚因子递增系数c ,置k=0;

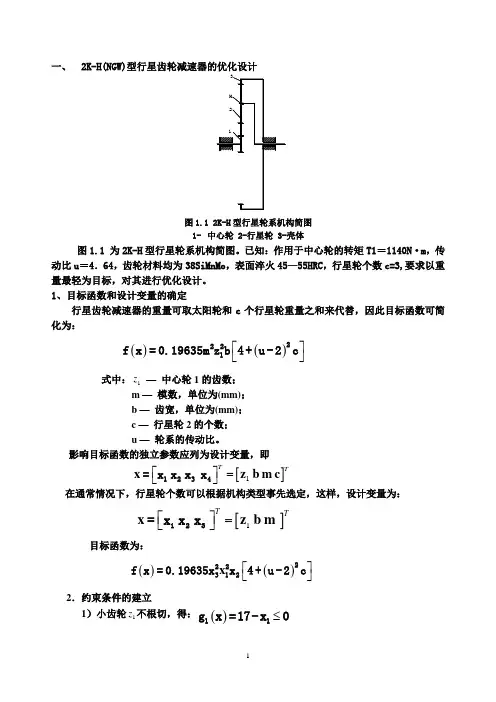

1-中心轮 2-行星轮 3-壳体

图1 NGW 型行星轮系机构简图

图1为NGW 型行星轮系机构简图。

已知:作用于中心轮的转矩T1=1140N ·m ,传动比u =4.64,齿轮材料均为38SiMnMo ,表面淬火45-55HRC ,行星轮个数c=2,要求以重量最轻为目标,对其进行优化设计。

1 目标函数和设计变量的确定

行星齿轮减速器的重量可取太阳轮和c 个行星轮重量之和来代替,

3.2 内点法:内点法是另一种惩罚函数法

因此目标函数可简化为:

其构成形式与上式相同,但要求迭代过程始终限制在可行域内进

行。

式中:z 1-中心轮1的齿数;m-模数,单位为(mm );

b-齿宽,单位对于不等式约束 ,满足上述要求的复合函数有以下两种为(mm );c-行星轮的个数;u-轮系的传动比4.64。

影响目标函数的独立参数应列为设计变量,即

在通常情况下,行星轮个数可以根据机构类型事先选定,这样,设计变量为:

其中,惩罚因子 是一递减的正数序列,即

2 约束条件的建立

由式(2)和式(3

)可知,对于给定的某一惩罚因子 ,当点在可1)小齿轮z 1不根切,得: 行域内时,两种惩罚项的值均大于零,而且当点向约束边界靠近时,两

2)限制齿宽最小值,得:

行星齿轮减速器的优化设计

赵明侠

(宝鸡职业技术学院 机械工程系 陕西 宝鸡 721013)

摘 要: 根据可靠性设计理论和机械优化设计技术,以NGW 型行星齿轮减速器为例,初步探讨优化设计的原理和方法。

关键词: 行星齿轮减速器;优化设计;优化设计方法

中图分类号:TH132 文献标识码:A 文章编号:1671-7597(2011)1010074-02

2)构造惩罚函数

种惩罚项的值迅速增大并趋于无穷。

可见,只要初始点取在可行域内, 4 实例分析

迭代点就不可能越出可行域边界。

其次,两种惩罚项的大小也受惩罚因试按最小体积为目标设计NGW 型行星齿轮减速器。

已知:输入转距子的影响。

当惩罚因子逐渐趋于零时,对应成惩罚项的值也逐渐减小并Ta=1140N ·m ,传动比K=4.64,齿轮材料均为45钢,表面淬火,行星轮个趋于零,惩罚函数的值和目标函数的值逐渐接近并趋于相等。

由式(1)数C=2。

可知,当惩罚因子趋于零时,惩罚函数的极小点就是约束优化问题的最本优化总共有3个变量,7个约束条件,通过应用上述方法建立优T 0优点。

可见,惩罚函数的极小点是从可行域内向最优点逼近的。

因此,化数学模型,并用内点惩罚函数法求解。

现初始点取r =[20,40,4],0*6由式(2)和式(3)构成的惩罚函数称内点罚函数,对应的求解方法称F (X )=3.077×10。

经过迭代,得到最优解:X =[17.0000 44.6997 T *内点法。

7.3659]。

按国家标准对最优化设计结果进行圆整,可得X =[17,44,T *3.3 混合法:混合法是综合外点法和内点法的优点而建立的一种惩7.25],F (X )=2.73×106,且满足各项约束条件,目标函数值下降了00*罚函数法

[F (X )-F (X )]/F (X )=11.3%。

对于不等式约束按内点法构造惩罚项,对于等式约束按外点法构造 5 结论

惩罚项,由此得到混合法的惩罚函数,简称混合罚函数,形式为

1)优化设计确实可以起到减小空间尺寸、节省材料、减轻质量和降低成本的作用。

2)计算结果比较切合实际,准确可靠。

3)设计的数学模型有一定的使用价值,为深人研究行星轮系建立了基础。

式中, 为递减的正数序列; 为递增的正数序列。

参考文献:

[1]胡洪涛,NGW 行星回转减速器可靠性优化设计[D].合肥:合肥工业大学,1996.

[2]王述彦、马鹏飞,2K-H 型行星齿轮系传动的优化设计[J].建筑机械化,2002.5.

[3]陈秀宁,机械优化设计[M].浙江:浙江大学出版社,1989.

[4]陈举华、朱国强,行星齿轮传动的可靠性优化设计[M].北京:化学工业出版社,1994.9.

式中, 为一递减的正数序列。

[5]梁小光,行星齿轮减速器优化设计的数学模型[J].山西机械,2003. 可见,混合法与外点法一样,可以用来求解既包含不等式约束又包[6]龚小平,行星齿轮传动的模糊可靠性优化设计[J].行星齿轮传动的含等式约束的约束优化问题。

其初始点虽然不要求是一个完全的内点,模糊可靠性优化设计,1994,31(5):2.

但是必须满足所有不等式约束。

3 IPv6校园网的组网

园网信息资源的IPv6普遍服务。

在出口路由器启用NAT-PT 功能时,可使新建IPv6校园网在核心层与原有IPv4网络实现互通,同时实现校内IPv6网络3.1 IPv6校园网的组网策略

与校外IPv4业务互通;也可以通过IVI 方式解决对于IPV6和IPV4网络资源校园网要从IPv4全部过渡到IPv6,必然是网络开始,当网络具备互访问题。

校园网重要信息资源和应用系统增加IPv6应用,安装和部署IPv6通信能力之后,基于IPv6的业务服务才能使用,用户才会真正使用IPv6网络支撑技术试商用系统,实现从网络层到应用层的IPv6应用。

IPv6网络。

高校校园网目前的出口主要是CERNET 和公网,公网主要是 4 结束语

IPv4,IPv6的还很少,而CERNET2主干网采用纯IPv6协议。

因此校园网要实现IPv6现阶段主要是实现与CERNET2的互通,并且要保证与CERNET 以及本文在在对IPv6过渡技术介绍的基础上,结合高校校园网络的实际情公网IPv4的互通。

况,提出IPv4向IPv6过渡阶段首先对校园网出口和核心进行改造升级,再与IPv6网络的互通:目前校园网接入设备都是基于IPv4的,校园网既对汇聚和接入进行升级,后对校园网重要信息资源和应用系统增加IPv6应有IPv4用户,也有支持IPv6的用户。

在过渡升级的时候既要考虑要IPv6用用,最终实现校园网从网络层到应用层的全方位过渡升级。

目前IPv4网络户对IPv6网络的直接访问,也要考虑IPv4用户对CERNET2纯IPv6网络访问。

上已经拥有丰富的资源,IPv6网络的信息和应用严重不足阻碍着IPv6发与IPv4网络的互通:目前大多数网络资源还是在IPv4网络上,因此校展。

校园网向IPv6的过渡不仅要提高校园网IPv6通信能力,同时还要提供园网要过渡升级到IPv6网络,必须考虑到现有IPv4用户对CERNET 以及公网更多基于IPv6的应用,才能真正把IPv6带入校园网中并满足高校师生的学的访问。

同时还要保证在过渡时期IPv6用户对CERNET 以及公网的访问。

习、科研、生活、娱乐需求。

3.2 IPv6校园网的实现

在IPv6还没有大量普及时,最好的方式是通过网络设备的平滑升级,参考文献:

进行IPv4/IPv6双栈建设,保持对现有IPv4用户和业务最佳兼容的同时提[1]周渔、龚俭,IPv6主干环境下校园网的接人[J].通信学报,2005,供IPv6 接入能力。

26(IA ):247-250.

1)在校园网由IPv4向IPv6过渡的初期,可以对学校出口路由器与核[2]侯金刚,积极推进IPv4到IPv6的过渡迁移[J].现代电信科学,心路由器/交换机进行升级改造,采用支持IPv4/IPv6双协议的设备,汇聚2011(7):1-4.

交换机、接入交换机先不升级改造。

为了使校内用户均可以接入IPv6网[3]马严,IPv4向IPv6过渡技术综述[J].北京邮电大学学报,2002(4):络,可以通过隧道技术使通过原有IPv4网络与外部和IPv6网络实现互通。

1-5.

也可采用灵活QINQ 技术,实现IPv6/IPv4双栈的接入服务。

同时建立纯[4]李星,IPv6过渡技术IVI[R].泰安:CERNET 华东北地区教育信息化技术IPv6网络实验机房,为本校开展下一代互联网关键技术试验和应用提供试研讨大会,2009.

验环境。

[5]孔淼、史寿乐,基于IPv6校园网过渡技术的研究[J].电脑知识与技术 2)从网络主干(核心、汇聚)到接入层实现IPv4/IPv6技术升级,为2011(2):788-789.

用户提供IPv4/IPv6双栈网络服务,实现校园网用户的IPv6普遍访问和校

(上接第45页)。