第二篇压气机 第八章 2010

合集下载

工程热力学:9第八章 压气机的热力过程

压气机简述

按工作原理及构造分: H2

活塞式 叶轮式 引射式

H1

罗茨式

按压缩气体压力范围:

通风机(<110 kPa)

鼓风机(110~300 kPa)

压气机(>300 kPa)

8-1 单级活塞式压气机的工作原理 和理论耗功量

单 级 活 塞 式 压 气 机

一、工作原理

p

f-1:进气过程;

p

3

2

g

程中,为避免活塞与气缸塞撞击,也便于安

排进、排气阀,必须留有余隙。

图8-3为具有余隙容积的压气机理论示功图,

4-1:有效进气。

f6

4

1

1-2:压缩过程; 2-3:排气过程;

0 Vc V4-V6 V=V1-V4· V

H2

Vh=V1-V3

图中容积Vc就是余隙容积;

Vh=V1-V3,是活塞从上死点运动到下死点 时活塞扫过的容积,称为气缸的排量。 H1

P3

1

近等温过程。为此,活塞式压气机都采取冷却措施。

但对于实际压缩过程说,无论采取什么冷却措施,

P1

很难实现等温压缩。

s

图8-2 压缩过程的p-v图和T-s图

二、压气机的理论耗功

p

P2

2T 2n 2s

按热力学的约定,压气机消耗的轴功应为负值,工 程上常令压气机耗功为技术功的负值,即:

P1

wC [w12 ( p2v2 p1v1)] wt

用多级压缩;

1 p1 而当增压比一定时,余隙比Vc/Vh加

V

大,也将使容积效率ηV降低。 显然,当π或Vc/Vh增大到某一值时,

可能使ηV=0。

<2> 理论耗功 余隙容积为 Ve V3

发动机原理(第二章压气机)

动叶增压原理

伯努利方程(机械能守恒)

相对坐标系 dp0 W2 W1 叶型弯曲形成扩张 通道,相对速度减 小,压力提高

1

2

dp

W22 W12 2

W fr 0

动叶增压原理

相对坐标系

1

2

dp

W22 W12 2

Wu

W fr 0

dp V22 V12 2

离心式压气机

• 气体靠离心增压 • 气体随工作轮作圆周 运动时,气体微团受 到离心惯性力的作用, 而且气体微团所在半 径越大,所受离心惯 性力就越大,工作叶 轮外径处气流的压强 比内径处压强高,气 体流经工作轮过程中 压力逐步升高

轴流式压气机

轴向进气,轴向排气 优点:流通能力强、径向尺寸小、效率高 缺点:结构复杂、级增压能力小、轴向尺寸长、零件多 适合:高推力级、高速飞行飞机发动机

(1)气流在静子叶栅中的流动

气体作绝能流动 伯努利方程 2 2 3 V V dp 3 2 W fs 0 2 2 dp0 V3 V2 对于亚音气流, 减速必须经过 扩张形通道

静子叶栅

利用叶型偏向轴线

弯曲,使叶片之间 形成扩张形气流通 道;

在静子叶片中的增

压原理:减速增压

落后角

2k 2

2k 几何出口角 2 出口气流角

压气机实际压缩功

Wk CpT1*[( k )

1 *

* 1] / k

压缩功与进口气流总温、增压比

成正比,与效率成反比

(2)气流在动叶叶栅中的流动

速度三角形 进口:

第八章 压气机的热力过程

的耗功之比,

C ,T

理想 1 wC 实际

wC ,T

可以用来判断活塞式压气机性能的优劣。

8-2 余隙容积的影响

1、余隙容积 Vc (clearance volume)

■定义

活塞式压气机中,因为各种需要,当活塞运

动到上死点时,活塞顶部和气缸之间仍留有一定

的空隙,称为余隙容积。

■工作过程

由于余隙容积的存在,排气终了时仍然有残 留的高压气体,必须等残留气体膨胀到进气压力

例8-1:活塞式压气机活塞往复一次生产0.5kg,压力为 0.35MPa的压缩空气。空气进入压气机时的温度为17℃, 压力为0.098MPa,若压缩过程为 n 1.35 的可逆多变过 程,余隙容积比为0.05,试求压缩过程中气缸内空气的质 量。(余隙容积) 解:排气终了时的状态3与压缩终了时的状态2相同。

PC , s qm wC ,s qm h qm c p (T2s T1 ) 252.97kW

(2)实际功率

PC ,s / C ,s 316.21kW PC

(3)多耗功率

PC , s 63.24kW PC PC

(4)作功能力损失

T2 T1

中冷却到吸气温度,再进入下一级气缸继续压

缩。

e1:低压气缸吸气;

12:低压气缸压缩; 22′ :冷却器中定压放热, 冷却到吸气温度, T2 T1 ; 2′3 :高压气缸压缩; 3g:高压气缸排气。

2、理论耗功

wC ,多 wC , L wC , H Se12 fe S f 23 gf

p3 p2 0.35MPa T3 T2 T1 ( p2 / p1 )( n 1)/ n 403.4K

工程传热学-第八章 压气机的压气过程讲解

p2 p1 p3 0.1106 1.6106 0.4106 Pa

v

V 1 3

V h

p2 p1

1

n

1

1

1 0.05 (41.25

1)

0.898

两级:(ws )c

2

n n1

RgT1

1

p2 p1

525 290 0.8

584K

作业

8-1 8-4 8-5

8-2

8-3

8-6

8-7

p1 p4 p2 p3 p1(V1 V4 ) p1Ve mRgT1

(Ws )c

n

n

1

mRgT1

1

p2 p1

n1 n

(ws )c

n n1

RgT1

1

p2 p1

n1 n

设单级活塞压气机中压缩过程与膨胀过程的多 变指数n相同。

12 pdv 43 pdv

(Ws )c (m1 m3 )(12 pdv p1v1 p2v2 )

(ws )c 12 pdv ( p2v2 p1v1 ) 12 pdv 12 d ( pv)

2

1

12 pdV p2 (V3 V2 ) 34 pdV p1(V1 V4 )

p1 p4 p2 p3 v2 v3 v1 v4

m1 m2

m3 m4

(Ws )c m1(12 pdv p1v1 p2v2 )

离心压气机理论-第一部分-2010

图1 单级离心压气机剖面图

离心压气机基本理论

离心压气机叶轮可分为带叶冠叶轮和不带叶冠叶轮两种两种, 前者又叫闭式叶轮,后者又叫开式叶轮。图2和图3给出了这两 种叶轮形式。

图2 不带叶冠叶轮

图3 带叶冠叶轮

离心压气机基本理论

燃气轮机和涡轮增压器由于转速很高,通常使用开式叶轮。因 为增加叶冠会增加叶轮质量,使转子惯性增加,从而导致整机 性能恶化。

5级轴流+1级离心 5.30

3级轴流+1级离心 5.73

1级离心

1.60

2级离心

3.2-3.4

4级轴流+1级离心 4.2

2级离心

4.0

总增压比 17.00 14.72 8.0-8.30 13.14 14.38 15.00

为什么采用离心压气机? 因为单级压比大,由于流量小,可以保证出口端压气机末级叶 片高度在合适的范围内,不会过小。

离心压气机概述

涡轮增压器是径流式叶轮机械应用的最为广泛的一个领域。 如果说燃气轮机是改进叶轮机械设计和制造技术的驱动力,那 么涡轮增压技术和涡轮增压器的广泛使用为径流式叶轮机械的 发展提供了广阔的市场。

废气涡轮增压的设想首先由瑞士人波希在1905年提出,当时获 得了德国和美国的专利。 1911年波希在单缸机上首次完成涡轮增压的台架试验。 1925年,波希又提出了脉冲增压的设想。 到1940年代,涡轮增压在船用和陆用大型发动机上得到了大量 推广使用。 直到1950年,涡轮增压器才在大型柴油机上得到广泛使用。

16 PWC

14

Байду номын сангаас

PWC

12

10

PWC&Boeing

PWC209

&319

离心压气机基本理论

离心压气机叶轮可分为带叶冠叶轮和不带叶冠叶轮两种两种, 前者又叫闭式叶轮,后者又叫开式叶轮。图2和图3给出了这两 种叶轮形式。

图2 不带叶冠叶轮

图3 带叶冠叶轮

离心压气机基本理论

燃气轮机和涡轮增压器由于转速很高,通常使用开式叶轮。因 为增加叶冠会增加叶轮质量,使转子惯性增加,从而导致整机 性能恶化。

5级轴流+1级离心 5.30

3级轴流+1级离心 5.73

1级离心

1.60

2级离心

3.2-3.4

4级轴流+1级离心 4.2

2级离心

4.0

总增压比 17.00 14.72 8.0-8.30 13.14 14.38 15.00

为什么采用离心压气机? 因为单级压比大,由于流量小,可以保证出口端压气机末级叶 片高度在合适的范围内,不会过小。

离心压气机概述

涡轮增压器是径流式叶轮机械应用的最为广泛的一个领域。 如果说燃气轮机是改进叶轮机械设计和制造技术的驱动力,那 么涡轮增压技术和涡轮增压器的广泛使用为径流式叶轮机械的 发展提供了广阔的市场。

废气涡轮增压的设想首先由瑞士人波希在1905年提出,当时获 得了德国和美国的专利。 1911年波希在单缸机上首次完成涡轮增压的台架试验。 1925年,波希又提出了脉冲增压的设想。 到1940年代,涡轮增压在船用和陆用大型发动机上得到了大量 推广使用。 直到1950年,涡轮增压器才在大型柴油机上得到广泛使用。

16 PWC

14

Байду номын сангаас

PWC

12

10

PWC&Boeing

PWC209

&319

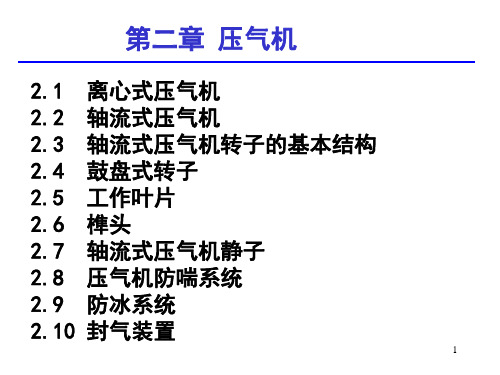

航空发动机压气机

15

鼓盘式转子

16

2.4 鼓盘式转子

鼓盘式转子兼有鼓式转子的抗弯刚性和盘式转子的承受 大离心载荷的能力,因而得到广泛应用.特别是在现代涡扇 发动机的高压压气机上。鼓盘式转子的结构方案繁多,按其 级间联接的特点,可分为不可拆卸的转子、可拆卸的转子和 部分不可拆卸部分可拆卸的混合式转子三大类。

17

2.4 鼓盘式转子

1.不可拆却的鼓盘式转子 不可拆卸的鼓盘式转子的级间联接常用圆柱面紧度配合加径

向销钉联接和焊接两种方法.这两种方法在完成装配后都不可能 再进行无损分解。在先进的F119发动机上是直接整体加上成型。

WP6.WP7、WP8,WPl 3发动机的压气机都采用了圆柱面紧 度配合加径向销钉联接的鼓盘式转子。这种结构利用热胀冷缩原 理使圆柱面配合后产生紧度,圆柱而加径向销钉保证转子级间联 接后的定心,靠径向销钉和配合而摩擦力传递扭距。

8

2.2 轴流式压气机

9

2.3 轴流式压气机转子的基本结构

压气机转子的基本型式有三种: 鼓式转子、盘式转子、鼓盘式转子

10

2.3 轴流式压气机转子的基本结构

鼓式转子的基本构件是一圆柱形、橄榄形或圆锥形鼓 简(视气流通道形式而定),借安装边和螺栓与前、后半轴 联接。在鼓筒外表面加工有环槽或纵槽,用来安装转于叶 片。作用在转子上的主要负荷(叶片和鼓筒的离心力、弯矩 和扭矩)由鼓简承受和传递。鼓式转子的优点是抗弯刚性好、 结构简单,但是承受离心载荷能力差,故只能在圆周速度 较低(不大于180-200 m/s)的条件下使用。如早期的压气机、 现代大流量比涡扇发动机的低压转子上。民用期贝发动机 低压压气机转子为鼓式转子.

7

2.2轴流式压气机

空气在轴流式压气机中的流动方向大致平行于工作 轮轴.所以称为轴流式压气机:它的流动特点使其在结 构上容易组织多级压缩,以每一级都较低的增压压力比 获得较高的压气机总增压压力比。一般每级的增压压力 比在1.15~1.35之间,使得空气流经每级叶片通道时 无需急剧地改变方向,这样就减少了流动损失,因而压 气机效率高。特别是大流量时,轴流式压气机较离心式 压气机更容易获得较高的压气机效率,一般轴流式压气 机效率可达87%以上,而离心式压气机效率最高在84 %—85%、与离心式压气机相比,多级轴流式压气机还 具有大流量,高效率、小迎风面积等优点.所以现代航 空用燃气涡轮发动机中多采用多级轴流式压气机。

鼓盘式转子

16

2.4 鼓盘式转子

鼓盘式转子兼有鼓式转子的抗弯刚性和盘式转子的承受 大离心载荷的能力,因而得到广泛应用.特别是在现代涡扇 发动机的高压压气机上。鼓盘式转子的结构方案繁多,按其 级间联接的特点,可分为不可拆卸的转子、可拆卸的转子和 部分不可拆卸部分可拆卸的混合式转子三大类。

17

2.4 鼓盘式转子

1.不可拆却的鼓盘式转子 不可拆卸的鼓盘式转子的级间联接常用圆柱面紧度配合加径

向销钉联接和焊接两种方法.这两种方法在完成装配后都不可能 再进行无损分解。在先进的F119发动机上是直接整体加上成型。

WP6.WP7、WP8,WPl 3发动机的压气机都采用了圆柱面紧 度配合加径向销钉联接的鼓盘式转子。这种结构利用热胀冷缩原 理使圆柱面配合后产生紧度,圆柱而加径向销钉保证转子级间联 接后的定心,靠径向销钉和配合而摩擦力传递扭距。

8

2.2 轴流式压气机

9

2.3 轴流式压气机转子的基本结构

压气机转子的基本型式有三种: 鼓式转子、盘式转子、鼓盘式转子

10

2.3 轴流式压气机转子的基本结构

鼓式转子的基本构件是一圆柱形、橄榄形或圆锥形鼓 简(视气流通道形式而定),借安装边和螺栓与前、后半轴 联接。在鼓筒外表面加工有环槽或纵槽,用来安装转于叶 片。作用在转子上的主要负荷(叶片和鼓筒的离心力、弯矩 和扭矩)由鼓简承受和传递。鼓式转子的优点是抗弯刚性好、 结构简单,但是承受离心载荷能力差,故只能在圆周速度 较低(不大于180-200 m/s)的条件下使用。如早期的压气机、 现代大流量比涡扇发动机的低压转子上。民用期贝发动机 低压压气机转子为鼓式转子.

7

2.2轴流式压气机

空气在轴流式压气机中的流动方向大致平行于工作 轮轴.所以称为轴流式压气机:它的流动特点使其在结 构上容易组织多级压缩,以每一级都较低的增压压力比 获得较高的压气机总增压压力比。一般每级的增压压力 比在1.15~1.35之间,使得空气流经每级叶片通道时 无需急剧地改变方向,这样就减少了流动损失,因而压 气机效率高。特别是大流量时,轴流式压气机较离心式 压气机更容易获得较高的压气机效率,一般轴流式压气 机效率可达87%以上,而离心式压气机效率最高在84 %—85%、与离心式压气机相比,多级轴流式压气机还 具有大流量,高效率、小迎风面积等优点.所以现代航 空用燃气涡轮发动机中多采用多级轴流式压气机。

压气机的热力过程

Vc Vh

称为压缩机的余隙比

p2 p1

称为压缩机的增压比

1

容积效率: V

1 (

n

1)

增大时,容积效率降低;提高时,容积效率也降低。

p P2 ” P2 ’ p2

3、增压比对容积效率的影响

3”(2”)

3’ 3

2’

2

1 4’ V Vh

pb Vc

4

加到某一数值时, V= 0 , v = 0,活塞徒劳往返,无 压缩气体排出,同时,压缩 终温 t2 ,为保证润滑,要 求 t2 < 160°C, 7, = 2 - 6 。

p3 p2

p3 p1

耗功最小,则两级增压比应相同,这个增压比称为最佳增压比。 m级压缩,最佳增压比为

p2 p1 p3 p2 pm p m 1 p m 1 pm p m 1 p1

m

采用最佳增压比,且有效冷却,则各级耗功相同,每一级均为

n 1 p2 n n p 1 v 1 1 ( ) p 1 v1 n 1 p1 n 1

第八章 压气机的热力过程

第一节 第二节 单级活塞式压气机的工作原理 单级活塞式压气机所消耗的机械功

和容积效率

第三节 双级活塞式压气机的工作过程

第四节

叶轮式压气机

工作原理:活塞式、叶轮式和引射式 出口压力:压气机、鼓风机、通风机

第一节

一、结构简图

单级活塞式压气机的工作原理

空气进口

排入空气瓶中

主要部件:1、活塞

叶片 扩压管

叶轮式压气机: 转速高;连续吸、排气,运转平稳;排气 量大 。没有余隙影响;但每级压比不高。由于排量大,运 转快,难冷却,可作绝热压缩考虑。

工程热力学第8章

32

33

压气机:是生产压缩气体的设备。它不是

动力机,而是用消耗机械能来得到压缩气体

的一种工作机。

热力学分析的主要任务:计算定量气体

自初态压缩到预定终压时,压气机所耗的轴

功,并探讨省工的途径。

3

压气机的分类:

按工作原理和构造:

活塞式压气机:用于压力高,排气量小。 叶轮式压气机:用于压力低,排气量大。 特殊引射式压缩器

3

2 1

V1 V

4

V3 p2 p3

V

n p14V4 1 p n 1

p p4 1

p32 p

n 1 n

p1 p4 p1V1 m1 RT1

20

余隙容积VC对理论压气功的影响

p2 n Wt p1 (V1 V4 ) 1 p1 n 1

1、升压比p 一定,越大,容积效率越低; 2、其它条件不变, 一定,升压比p越大,容积效率越低; 采用多级压缩获得高压;

19

余隙容积VC对理论压气轴功的影响

功=面积12341

p VC

5 6

=面积12561-面积43564

设12和43两过程n相同

n 1 n p2 n Wt p1V1 1 p1 n 1

低压缸 冷却水 进气口

22

p1

多级压缩的目的:

↘ n) ↘ p→↗ v

省功(

一、多级活塞式压气机的工作过程

(两级压缩为例)

储气罐

3

高压缸

p

pv=const

3″

2′

低压缸

冷却水

p3 3′ 3 4

工程传热学第八章压气机的压气过程

如果压气机不采用冷却措施,可以认为压气过 程是绝热过程,定义压气机的绝热效率为:

c,s

(ws )c,s (ws )c

h1 h2s h1 h2

T1 T2s T1 T2

一般,轴流式及离心式 T 压气机的绝热效率在 0.80—0.90之间。

2s 2

1

s

如果压气机采用冷却措施,则可以假想理想的

按能量转变的观点看,各种压气机的压 气过程都基本上相同,在稳定工况时,都可 按稳态稳流进行分析。 q=△h+ws

ws=-∫vdp为图 中过程线左侧 面积

轴功计算

1.定熵压缩(过程1-2s)

(ws )c,s h1 h2 c p0 (T1 T2 )

k 1

T2

T1

p2 p1

k

k

k

1

RgT1

余隙容积对压气功的影响

设单级活塞压气机中压缩过程与膨胀过程的多

变指数n相同:

(Ws )c

n n1

pV 11

1

p 2

p 1

n1 n

n n1

pV 44

1

p 3

p 4

n1 n

p1 p4 p2 p3 p1(V1 V4 ) p1Ve mRgT1

(Ws )c

n

n

1

mR

gT1

v

Ve Vh

V1 V4 Vh

V3

Vh Vh

V4

1 V3 Vh

V4 V3

1

1

1

V4 V3

p3 p4

n

p2 p1

n

1 n

v

V 1 3

V h

p2 p1

1

结论:当多变指数n一定时,容积效率取决于 余隙比和增压比( The volumetric efficiency depends on the clearance ratio and compression ratio )。所以应尽 量减小余隙比,同时单级压缩增压比不宜过高,一 般不超过10-12,同时, 从压缩终了温度考虑增压

第8章 习题提示和答案

Vc Vh

1

( n 1) , V,1 0.871 、 V,2 0.843 、 V,3 0.76 。

3

8-5 某单级活塞式压气机,其增压比为 7,活塞排量为 0.009m ,余容比为 0.06,转 速为 750r/min,压缩过程多变指数为 1.3。求(1)容积效率; (2)生产量( kg/h ) ; (3)理 论消耗功率; (4)压缩过程中放出的热量。已知吸入空气参数为 p1 0.1MPa 、 t1 20 C 。 提示和答案:活塞式压气机曲轴每转一圈完成一次吸气压缩排气过程。容积效率

试计算压气机生产量( kg/h )及带动该压气机所需的原动机的功率(压气机的外部磨擦损 失忽略不计) 。

1

提示和答案:余隙容积存在并不影响压气机理论耗功。 V 1 ( n 1) 0.786 ,

qm N

p1VVh RgT1

0.088 kg/s 、可逆定温功压缩功率 PC,T p1V1 ln

压缩空气理论上应消耗的功; (2)各级气缸出口的温度; (3)如果不用中间冷却器,压气机 消耗的功及各级气缸出口温度; (4)若采用单级压缩,压气机消耗的功及气缸出口温度。 提示和答案: 按耗功最小原则, 1 2 3 5 , wC 3wC,L 492.0 kJ/kg ;各级气 缸出口的温度相同, 若不用中间冷却器 T2 425.0 K 、 T2 T3 T4 425 K ; T3 616.25 K 、

V 1

Vc Vh

1

( n 1) 0.792 ,每转有效吸气 V VVh 0.007 13 m3 ,故每小时的生产量

n 1

qm

750 60 V v1

3 81.37 kg/h ,理论耗功 P qm wC 21.9 kW ,T2 T1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

叶 片 机 原 理

第二篇 压气机

授课教师:陈焕龙

哈尔滨工业大学 能源科学与工程学院 推进理论与技术研究所

1

第八章 离心式压气机

概述

离心式压气机主要部件及作用

离心式压气机气体流动特点

2

航空发动机

新型离心压气机特性

航空发动机---容积流量较小的高压级采用离心压气机

3

涡喷发动机初 期

20世纪40年代

潜流现象

鼓风作用

16

Lr的估算方法

根据试验研究结果,工程计算中采用 Lr aU 2

2

a ---由试验确定系数,目前常用压气机 a 0.03 ~ 0.05

轴向进气条件下 Lu U 2 C2u U1 C1u Lu U 2 C2u U 2

2

Le ( a)U 2

工作轮匀转速 ,离心惯性力在流动方向投影

dA 2 m U2 r A dl r sin 2

根据力的平衡

dp dA dW dA 2 p dp A dA pA p dA Wsin A dl A dl r sin 0 2 2 dt 2

17

8.4超声速离心式压气机

由跨声速导风轮 + 高速高负荷工作轮 + 超声速扩压器组成

压气机增压比,并保持较高的效率 提高发动机推重比

跨声速导风轮 进口相对Ma从根顶,若在某半径处起速度超声速

早期的高增压比 离心式压气机 20世纪70年代后高增 压比离心式压气机

叶尖Maw11

叶尖 Maw1>1

b2

2

b2

2

为避免流动分离 3 2 20

14

气体在出气管中的流动

出气管与燃烧室相连接,作用之一是将压缩气体导入燃烧室

出气管作用之二是气流速度,气流压力 出气管出口气流速度100m/s~120m/s

为减少损失,出气管转弯处有导流叶片

从叶片扩压器出口到出 气管出口分两个区域

8

离心式压气机增压原理 离心力做功占主导地位

假设气流是定常、周向均匀、忽略摩擦力及重力 沿流动方向压力 p dp A dA pA p

dp dA Wsin 2

流线与压气 机轴线夹角

dA dW dW ma A a dl 流体微团加速度 ,惯性力 2 dt dt

跨声速导风轮

跨声速导风轮的设计采用跨声速轴流式压气机的设计经验 串列叶轮

•导风轮与叶轮分开 •按照先进跨声速轴流压气 机转子设计方法设计导风轮

整体普通叶轮

•导风轮与叶轮连在一起 •导风轮进口顶部采用跨声 速轴流压气机设计技术

18

高速高负荷工作轮

高速高负荷工作轮的研制从以下几方面展开: 叶轮负荷分布

C2u

从中心向工作轮外缘的 径向均匀流动Wr

Wr>Wu

合成平均W2方向与 径向存在落后角

功率系数 = C2u/U2

叶片数Z 10 0.82 14 0.87

C2u<U2

16 0.89 19 0.945

W2 、2 、C2u 、 C2 代 表 Z 时 这 些 参数的极限值

11 U2= C2u

超声速扩压器 20世纪60年代末管式扩压器 气流转弯为轴向 喇叭形下游扩散段

整体环形 金属板

中心线与叶轮出 口圆周近于相切

均匀切向 前段:圆柱形直孔 后段:带扩张角锥形孔 孔

若切向孔相交 叶轮外径与管式扩压器内径形成缝隙/无叶扩压器,利 于降低扩压器进口速度 若圆柱孔与环形金属板内圆柱面相交 锐边前缘

叶片组成扩压流道 轴向扩压器

b2

b2

2 2

环形缝隙

12

气体在环形缝隙中的流动

对微团用动量矩定理

b2 2 b2 2

叶片组成 扩压流道

C2u r2 C 2u r 2 Cu r r , Cu

径向分速度由连续方程得到

m 2 r 2 b2 C 2r 2 2 r2 b2 C2r 2 2 rb C r

受逆压梯度下附面层 发展和分离的限制小 首先达到涡喷发动机 对压比、效率的要求

2 2 2 W1 C1 U1 C1 r 2

离心式:气体径向运动 参数变化 增压

导风轮

轴向进气 C1 const C C const r U1 r tan1 1 1 U1 r r

4

8.1离心式压气机主要部件及其作用

离心式压气机主要由4部件组成: 进气装臵(a-a和1-1之间):把气体

以一定方向或分布规律引入工作轮,为减 少损失,略有加速减压

工作轮(1-1和2-2之间):工作轮加

入轮缘功,气体流经它在离心惯性力作 用下作向外的径向运动,增压且加速

扩压器(2-2和3-3之间):气体仍有

Wr<Wu 倒流

Wr>Wu

C1a=Wr=(0.25~0.35)U2

气体在扩压器中的流动

扩压器的作用

工作轮出口MaC2=1.1-1.2 扩压器将动能转变为压力升高,进一步气体压力

扩压器的组成

2-2截面---2-2截面 环形缝隙/无叶扩压器 2-2截面---3-3截面 2-2截面---3-3截面 安装叶片,叶片间为的流动模型

目前计算方法一般建立在位流理论基础上,没有考虑附面层增长对流动 分离影响 径向速度剖面 主流

20世纪60年代提出射流-尾迹模型,低速情况下得 到实验证实 射流-尾迹模型---气流在导风轮叶片吸力面分离后 形成近似为等Ma射流区,然后冲向工作轮叶片压力 面流出,即分离点后叶轮内部流动包括射流区和相 对静止尾迹区,后者充满了由流动中各种损失产生 的大量低能流体,在哥氏力影响下两区互不混合, 其分界线在流动中保持相对稳定

动坐标系统中不考虑摩擦时 的机械能形式的能量方程式

2 2 dp U2 U1 W22 W12 2 Lf 1 2 2

动坐标系统中考虑摩擦时的 机械能形式的能量方程式

10

功率系数/ 滑动因子

=

在工作轮通道中,气 流相对速度W沿通道 宽度不是均匀分布

+

工作轮中气流微团因惯 性产生的与U相反的旋转 运动,环流速度Wu

前弯叶轮气流出口绝对速度比后弯叶轮高

前弯叶轮流道短但弯度大、扩张角大,易分离 前弯叶轮流道出口速度更加不均匀 目前广泛采用的是径向叶轮和后弯叶轮

20

超声速扩压器

早期C*=4.0 目前C*=6.0 研制C*>12.0 离心压气机的级增压比增长很快

C*>3.0Mac2>1.0 C*=10.0Mac2>1.4

截面3-3---3-3 截面3-3---K-K

为减少流动损 失,为相等截 面或稍微收敛

增压在此之间 完成

15

8.3离心压气机流动损失和效率

流动损失

着重探讨流过工作轮的损失 有效功Le:在工作轮轴上所需的功 圆盘摩擦损失Lr:工作轮转动时克服摩擦和其他损失所需功

Le=Lu+Lr

Lr的意义

Lr ---工作轮旋转时,由于气体粘性,包围在叶轮四周及流道内的气体与机 壳壁面摩擦产生,包括以下3项:

成功应用于活塞 发动机增压器

离心压气机

迎风面积大 效率低 流量小

轴流压气 机

在增压比和流量较小时,燃气涡轮发动机用离 心式压气机比用轴流式压气机合适

考虑三维流动特点 的管式超声扩压器

20世纪60年代

单级 C 6 ~ 8

1~2级轴流压气机/风扇 + 单级离心压气机 小型涡轮轴发动机 小型涡扇发动机

2

效率

离心式压气机效率的定义与轴流式压气机效率定义相同

L i ,C Le

* C

*

等熵压缩过程所需功 / 实际压缩过程所需功

* kk 1 pC * * Li ,C C p T 1 1 * p a

p* 为预旋导流片前气流总压 a p* 为出气管出口处气流总压 C

较高动能,先经过无叶片环形空间即无 叶扩压器(2-2和2-2之间)增压减速, 再在叶片扩压器(2-2和3-3之间,类似 轴流压气机静子)中减速增压

结构示意图

集气管(3-3和K-K之间):进一步

减速增压并引气体入燃烧室

气流参数沿流程变化

5

8.2离心式压气机气体流动特点

进气装臵中的气体流动

进气装臵由 预旋片 组成 分气盆

预旋片

预旋片的作用是使工作轮进口有一 定的切向速度C1u的分布 分气盆的作用是将经过预旋片的气 体分为数层,以便将气体较均匀地 充满工作轮叶片通道进口 为减少流动损失,进气装臵中的流 道应稍有收敛,使气体速度略增

双面进气的离心压气机 分气盆

6

工作轮中的气体流动

轴流式与离心式压气机增压原理的不同 轴流式:动能 压力能 增压

D D 2 (0.05 ~ 0.15) 航空发动机离心压气机缝隙部分很小 2 D2 2

气体在叶片扩压器中的流动

叶片采用圆弧弯成,沿圆周均匀分布 叶片之间构成扩压流道 3 2 工作原理与轴流式压气机整流器一 样,气流速度,压力 同样内、外径之下,扩压能力大于 无叶扩压器

19

尾迹

后弯叶轮的新发展

优点是当压气机沿等转速线流量减少时,输入功增加,工作稳定性提高, 提供了控制叶轮负荷分布的手段,并降低扩压器进口Ma,使其可适应较大 攻角变化范围,有利于改善非设计点性能 缺点是与径向叶轮相比,为达到相同压比需要较高的U,同时还增加了叶 片弯曲应力,叶片应力高

工作轮叶片的三种形式

叶轮侧表面所带动的与叶轮一起旋转的气体与机壳表面摩擦 叶片两侧压力不同,气体沿着叶轮与机 壳间轴向间隙从一个流道潜流到相邻流道, 其方向与叶轮旋转方向相反

第二篇 压气机

授课教师:陈焕龙

哈尔滨工业大学 能源科学与工程学院 推进理论与技术研究所

1

第八章 离心式压气机

概述

离心式压气机主要部件及作用

离心式压气机气体流动特点

2

航空发动机

新型离心压气机特性

航空发动机---容积流量较小的高压级采用离心压气机

3

涡喷发动机初 期

20世纪40年代

潜流现象

鼓风作用

16

Lr的估算方法

根据试验研究结果,工程计算中采用 Lr aU 2

2

a ---由试验确定系数,目前常用压气机 a 0.03 ~ 0.05

轴向进气条件下 Lu U 2 C2u U1 C1u Lu U 2 C2u U 2

2

Le ( a)U 2

工作轮匀转速 ,离心惯性力在流动方向投影

dA 2 m U2 r A dl r sin 2

根据力的平衡

dp dA dW dA 2 p dp A dA pA p dA Wsin A dl A dl r sin 0 2 2 dt 2

17

8.4超声速离心式压气机

由跨声速导风轮 + 高速高负荷工作轮 + 超声速扩压器组成

压气机增压比,并保持较高的效率 提高发动机推重比

跨声速导风轮 进口相对Ma从根顶,若在某半径处起速度超声速

早期的高增压比 离心式压气机 20世纪70年代后高增 压比离心式压气机

叶尖Maw11

叶尖 Maw1>1

b2

2

b2

2

为避免流动分离 3 2 20

14

气体在出气管中的流动

出气管与燃烧室相连接,作用之一是将压缩气体导入燃烧室

出气管作用之二是气流速度,气流压力 出气管出口气流速度100m/s~120m/s

为减少损失,出气管转弯处有导流叶片

从叶片扩压器出口到出 气管出口分两个区域

8

离心式压气机增压原理 离心力做功占主导地位

假设气流是定常、周向均匀、忽略摩擦力及重力 沿流动方向压力 p dp A dA pA p

dp dA Wsin 2

流线与压气 机轴线夹角

dA dW dW ma A a dl 流体微团加速度 ,惯性力 2 dt dt

跨声速导风轮

跨声速导风轮的设计采用跨声速轴流式压气机的设计经验 串列叶轮

•导风轮与叶轮分开 •按照先进跨声速轴流压气 机转子设计方法设计导风轮

整体普通叶轮

•导风轮与叶轮连在一起 •导风轮进口顶部采用跨声 速轴流压气机设计技术

18

高速高负荷工作轮

高速高负荷工作轮的研制从以下几方面展开: 叶轮负荷分布

C2u

从中心向工作轮外缘的 径向均匀流动Wr

Wr>Wu

合成平均W2方向与 径向存在落后角

功率系数 = C2u/U2

叶片数Z 10 0.82 14 0.87

C2u<U2

16 0.89 19 0.945

W2 、2 、C2u 、 C2 代 表 Z 时 这 些 参数的极限值

11 U2= C2u

超声速扩压器 20世纪60年代末管式扩压器 气流转弯为轴向 喇叭形下游扩散段

整体环形 金属板

中心线与叶轮出 口圆周近于相切

均匀切向 前段:圆柱形直孔 后段:带扩张角锥形孔 孔

若切向孔相交 叶轮外径与管式扩压器内径形成缝隙/无叶扩压器,利 于降低扩压器进口速度 若圆柱孔与环形金属板内圆柱面相交 锐边前缘

叶片组成扩压流道 轴向扩压器

b2

b2

2 2

环形缝隙

12

气体在环形缝隙中的流动

对微团用动量矩定理

b2 2 b2 2

叶片组成 扩压流道

C2u r2 C 2u r 2 Cu r r , Cu

径向分速度由连续方程得到

m 2 r 2 b2 C 2r 2 2 r2 b2 C2r 2 2 rb C r

受逆压梯度下附面层 发展和分离的限制小 首先达到涡喷发动机 对压比、效率的要求

2 2 2 W1 C1 U1 C1 r 2

离心式:气体径向运动 参数变化 增压

导风轮

轴向进气 C1 const C C const r U1 r tan1 1 1 U1 r r

4

8.1离心式压气机主要部件及其作用

离心式压气机主要由4部件组成: 进气装臵(a-a和1-1之间):把气体

以一定方向或分布规律引入工作轮,为减 少损失,略有加速减压

工作轮(1-1和2-2之间):工作轮加

入轮缘功,气体流经它在离心惯性力作 用下作向外的径向运动,增压且加速

扩压器(2-2和3-3之间):气体仍有

Wr<Wu 倒流

Wr>Wu

C1a=Wr=(0.25~0.35)U2

气体在扩压器中的流动

扩压器的作用

工作轮出口MaC2=1.1-1.2 扩压器将动能转变为压力升高,进一步气体压力

扩压器的组成

2-2截面---2-2截面 环形缝隙/无叶扩压器 2-2截面---3-3截面 2-2截面---3-3截面 安装叶片,叶片间为的流动模型

目前计算方法一般建立在位流理论基础上,没有考虑附面层增长对流动 分离影响 径向速度剖面 主流

20世纪60年代提出射流-尾迹模型,低速情况下得 到实验证实 射流-尾迹模型---气流在导风轮叶片吸力面分离后 形成近似为等Ma射流区,然后冲向工作轮叶片压力 面流出,即分离点后叶轮内部流动包括射流区和相 对静止尾迹区,后者充满了由流动中各种损失产生 的大量低能流体,在哥氏力影响下两区互不混合, 其分界线在流动中保持相对稳定

动坐标系统中不考虑摩擦时 的机械能形式的能量方程式

2 2 dp U2 U1 W22 W12 2 Lf 1 2 2

动坐标系统中考虑摩擦时的 机械能形式的能量方程式

10

功率系数/ 滑动因子

=

在工作轮通道中,气 流相对速度W沿通道 宽度不是均匀分布

+

工作轮中气流微团因惯 性产生的与U相反的旋转 运动,环流速度Wu

前弯叶轮气流出口绝对速度比后弯叶轮高

前弯叶轮流道短但弯度大、扩张角大,易分离 前弯叶轮流道出口速度更加不均匀 目前广泛采用的是径向叶轮和后弯叶轮

20

超声速扩压器

早期C*=4.0 目前C*=6.0 研制C*>12.0 离心压气机的级增压比增长很快

C*>3.0Mac2>1.0 C*=10.0Mac2>1.4

截面3-3---3-3 截面3-3---K-K

为减少流动损 失,为相等截 面或稍微收敛

增压在此之间 完成

15

8.3离心压气机流动损失和效率

流动损失

着重探讨流过工作轮的损失 有效功Le:在工作轮轴上所需的功 圆盘摩擦损失Lr:工作轮转动时克服摩擦和其他损失所需功

Le=Lu+Lr

Lr的意义

Lr ---工作轮旋转时,由于气体粘性,包围在叶轮四周及流道内的气体与机 壳壁面摩擦产生,包括以下3项:

成功应用于活塞 发动机增压器

离心压气机

迎风面积大 效率低 流量小

轴流压气 机

在增压比和流量较小时,燃气涡轮发动机用离 心式压气机比用轴流式压气机合适

考虑三维流动特点 的管式超声扩压器

20世纪60年代

单级 C 6 ~ 8

1~2级轴流压气机/风扇 + 单级离心压气机 小型涡轮轴发动机 小型涡扇发动机

2

效率

离心式压气机效率的定义与轴流式压气机效率定义相同

L i ,C Le

* C

*

等熵压缩过程所需功 / 实际压缩过程所需功

* kk 1 pC * * Li ,C C p T 1 1 * p a

p* 为预旋导流片前气流总压 a p* 为出气管出口处气流总压 C

较高动能,先经过无叶片环形空间即无 叶扩压器(2-2和2-2之间)增压减速, 再在叶片扩压器(2-2和3-3之间,类似 轴流压气机静子)中减速增压

结构示意图

集气管(3-3和K-K之间):进一步

减速增压并引气体入燃烧室

气流参数沿流程变化

5

8.2离心式压气机气体流动特点

进气装臵中的气体流动

进气装臵由 预旋片 组成 分气盆

预旋片

预旋片的作用是使工作轮进口有一 定的切向速度C1u的分布 分气盆的作用是将经过预旋片的气 体分为数层,以便将气体较均匀地 充满工作轮叶片通道进口 为减少流动损失,进气装臵中的流 道应稍有收敛,使气体速度略增

双面进气的离心压气机 分气盆

6

工作轮中的气体流动

轴流式与离心式压气机增压原理的不同 轴流式:动能 压力能 增压

D D 2 (0.05 ~ 0.15) 航空发动机离心压气机缝隙部分很小 2 D2 2

气体在叶片扩压器中的流动

叶片采用圆弧弯成,沿圆周均匀分布 叶片之间构成扩压流道 3 2 工作原理与轴流式压气机整流器一 样,气流速度,压力 同样内、外径之下,扩压能力大于 无叶扩压器

19

尾迹

后弯叶轮的新发展

优点是当压气机沿等转速线流量减少时,输入功增加,工作稳定性提高, 提供了控制叶轮负荷分布的手段,并降低扩压器进口Ma,使其可适应较大 攻角变化范围,有利于改善非设计点性能 缺点是与径向叶轮相比,为达到相同压比需要较高的U,同时还增加了叶 片弯曲应力,叶片应力高

工作轮叶片的三种形式

叶轮侧表面所带动的与叶轮一起旋转的气体与机壳表面摩擦 叶片两侧压力不同,气体沿着叶轮与机 壳间轴向间隙从一个流道潜流到相邻流道, 其方向与叶轮旋转方向相反