MELDAS M64系统加工中心增加第四轴实例

fanuc加工中心第四轴安装说明

fanuc加工中心第四轴安装说明

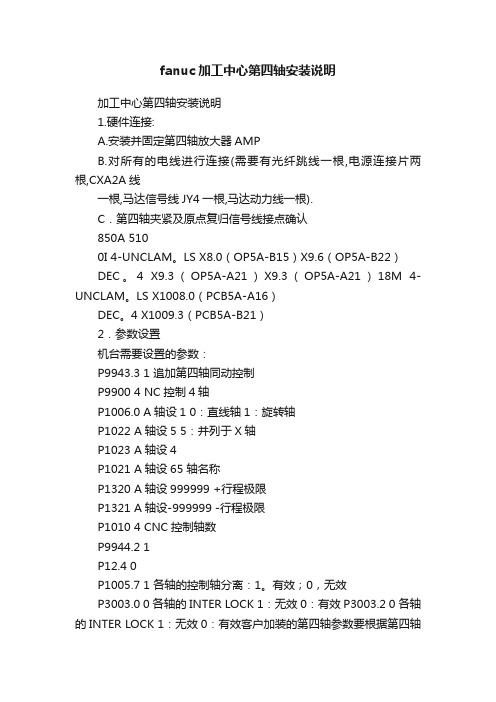

加工中心第四轴安装说明

1.硬件连接:

A.安装并固定第四轴放大器AMP

B.对所有的电线进行连接(需要有光纤跳线一根,电源连接片两根,CXA2A线

一根,马达信号线JY4一根,马达动力线一根).

C.第四轴夹紧及原点复归信号线接点确认

850A 510

0I 4-UNCLAM。

LS X8.0(OP5A-B15)X9.6(OP5A-B22)

DEC。

4 X9.3(OP5A-A21)X9.3(OP5A-A21)18M 4-UNCLAM。

LS X1008.0(PCB5A-A16)

DEC。

4 X1009.3(PCB5A-B21)

2.参数设置

机台需要设置的参数:

P9943.3 1 追加第四轴同动控制

P9900 4 NC控制4轴

P1006.0 A轴设1 0:直线轴1:旋转轴

P1022 A轴设5 5:并列于X轴

P1023 A轴设4

P1021 A轴设65 轴名称

P1320 A轴设999999 +行程极限

P1321 A轴设-999999 -行程极限

P1010 4 CNC控制轴数

P9944.2 1

P12.4 0

P1005.7 1 各轴的控制轴分离:1。

有效;0,无效

P3003.0 0 各轴的INTER LOCK 1:无效0:有效P3003.2 0 各轴的INTER LOCK 1:无效0:有效客户加装的第四轴参数要根据第四轴

随机的参数表进行设置。

MasterCAM四轴教程

MasterCAM四轴教程MasterCAM是一套CAD/CAM软件,该软件具有强大的计算机辅助设计和计算机辅助制造功能,集工件的二维几何图形设计、三维曲面设计、刀具路径模拟和加工实体模拟等功能于一身,在多轴加工中,表现也尤为出色,并提供友好的人机交互。

在4轴钻孔类零件中,常有一些成一定规律的孔系排列零件,如图1为喷水用螺旋套筒出水零件,该零件要求在φ52.73mm、长度为60mm的范围内钻150个φ5mm 的孔,孔螺旋分布,螺距为10mm,螺纹圈数为6。

Ma此零件如果采用手工编程,费时费力,如采用一般CAM软件编程,则需要有实体图,下面本文将介绍MasterCAM软件非常优秀的一个加工功能:旋转轴的“轴的取代”加工方法,采用“曲线”和“点”加工零件。

笔者的加工思路为:将零件螺旋线展开,因为150个φ5mm出水孔是在螺旋线上均布排列,因此可将展开后的螺旋线绘制为150个等分点(用MasterCAM等分画点功能很容易实现),然后将4轴钻孔加工转换为二维钻孔加工,再通过旋转轴的“轴的取代”功能将二维钻孔转换为4轴钻孔刀路轨迹。

一、准备加工模型绘制螺旋曲线展开线:如图2所示,动点A旋转1周沿轴向移动的距离AC称为导程(T)。

将圆柱表面展开,螺旋线随之展成为一倾斜直线,该倾斜直线为直角三角形的斜边,底边为圆柱底圆的周长πd,另一直角边为导程T。

图2为圆柱螺旋线的两面投影图。

具体到本例中,螺纹圈数6,则螺旋线缠绕6周的长度为L=π×d×n=3.14159×52.73mm×6=993.937mm。

宽度为:H=T×n=10mm×6=60mm。

其中,d为圆柱外径,n为螺旋圈数,T为螺旋的螺距。

由L(长度)、H(宽度)可得到一矩形,根据零件加工时的装夹方向,该矩形的长和宽正好相反,即:矩形长度为60mm,高度为993.937mm。

矩形及点的绘制方法如下。

MELDAS M64系统加工中心增加第四轴实例

MELDAS M64系统加工中心增加第四轴实例摘要通过实例介绍三菱MELDAS M64系统加工中心增加第四轴的具体方法。

关键词加工中心MELDAS M64系统第四轴参数设定根据公司开发新产品的需要,现有的三轴加工中心已经不能满足产品加工的要求,需要对加工中心增加第四轴,下面通过实例介绍三菱MELDAS M64系统加工中心增加第四轴的具体设置与操作方法。

1、CNC分度盘的部分参数公司购置的CNC分度盘(台湾谭兴精工企业有限公司制造)部分参数(表1)。

2、伺服放大器的安装将MDS-B-SVJ2-20伺服放大器安装于加工中心电器柜内,安装完毕后,重新调整伺服放大器的轴编码开关,顺序依次为:X轴0、Y轴1、Z轴2、第四轴3、S主轴4。

图1为第四轴伺服放大器接线示意图(虚线部分)。

3、CNC参数设定硬件连接完毕后,打开加工中心电源(此时会出现“Y03辅助轴未安装”报警),然后进行相关参数的设定。

(1)第四轴启用参数设定按下CNC机床功能选择键“MONITOR” →菜单键“PLC开关”,显示“PLC 开关”画面(图2)。

输入#(8),按下“INPUT”键,则对应开关的标志向上,表示PLC8号开关处于ON状态。

输入#(20),按下“INPUT”键,使对应开关的标志向下,表示PLC20号开关处于OFF状态。

按下CNC机床功能选择键“TOOL/PARAM” →菜单键“加工”,显示“加工参数”画面。

输入#8201(轴取出),将第四轴参数设定为1,则在“MONITOR”画面将显示第四轴,第四轴名称是由#1013(轴名称)参数设定的,可按用户要求设定,这里设定为“A”轴。

(2)准备(机械)参数设定按下CNC机床功能选择键“TOOL/PARAM” →菜单键“准备”,显示“开启准备参数”画面。

为防止误操作,同时使显示更简化,系统的基本参数通常隐藏在准备参数中。

通过画面上开启准备参数的对话框的操作,可显示准备参数(图3)。

在#()中,键入“Y”键,再按“INPUT”键。

第四轴及多刀连续加工

(φ6立铣刀)

Z10; G00Z100; M05; M30;

任务2:多面体的加工

任务2:多面体的加工

(一)刀具长度补偿

长度补偿原理

a)对刀原理 b)G43 c)G44

如图a所示,设自回零位至工件表面在CRT显示器中显示的机床坐标系的坐标值Z为

“-400.0”,将此数据存储于G54中,在刀具补偿表中设置寄存器号为01的刀具补偿值为

未注尺寸公差IT9,加工面粗糙度

任务3:多孔件的加工

(一)工艺分析

之前在数控铣床加工此工件使用了三个独立的加工 程序,程序间需要停机并手动换刀,由于刀具长度 不同,故使用了三个工件坐标系(G54—G56),而 随着加工刀具的增多,工件坐标系地址就不够用了 。在加工中心加工此工件,三种刀具可用自动换刀 方式,三个程序可连续运行,刀具可在机外对刀仪 事先测量高度,并将其与基准刀具的高度差值输入 相应长度补偿地址。

任务1:特殊螺纹曲面的加工

(三)参考程序 (以件1为例) O0014; M11; G00G90G54X-11.5Y0Z50A0S1200M03; Z10; G01Z-2F100; X56A2700; Z10; G00Z50; A0; X-11.5; Z10; G01Z-2.5F100; X56A2700;

G43H3Z100

M05;

G99G81Z-25R10F120;

T2M06;

(Φ10钻头)

X0;

G00X-62Y38S600M03;

X62;

G43H2Z100;

Y-38;

Y15;

Z25;

G43H2Z100

如何正确添加第四轴

在调试界面,驱动系统中,

此时就可以选择添加组件,如下图

选择确认,系统会自动将驱动配置到系统。

然后你再去设置轴的30130,30240,31020等NC参数,以及PLC的使能等信号,添加的轴就可以正常运动了。

当机床添加了第四轴的驱动和电机后我们需要对其进行调试为了不影响以前的轴配置我们尽量避免重新配置所有的驱动就需要我们使用添加组件功能动和电机后,我们需要对其进行调试,为了不影响以前的轴配置,我们尽量避免重新配置所有的驱动,就需要我们使用“添加组件”功能,举例:系统原来的配置如下图,

第四轴编程100例简单

第四轴编程100例简单第四轴编程是工业机器人开发的重要组成部分,它能够提高机器人精度和稳定性,使机器人可以实现复杂的工作任务。

第四轴编程具有非常高的难度,需要使用一定的算法去实现复杂的工作任务,也需要在实施过程中进行多次调试以确保其准确性及可靠性。

但是,仍有许多热衷于第四轴编程的粉丝,想要认真学习并实践这一领域。

为了帮助像他们这样的人,本文将介绍100个关于第四轴编程的练习。

第一,基本示例。

在学习第四轴编程时,最重要的就是基础示例,即让机器人跟随第四轴的轨迹实施操作。

此时,程序员要考虑机器人的速度,加速,幅度等要素,以保证机器人的操作顺利,正确地完成任务。

第二,复杂操作示例。

在实施复杂的操作任务时,有时候程序员需要让机器人跟随一定的轨迹,同时可以做出一些变化,以实现更精准的操作。

这时候,程序员可以让机器人根据计算机提供的轨迹信息,自行判断并根据需要进行修改,最终实现精确的操作。

第三,多段曲线。

在编程中,程序员可以实现机器人根据多段曲线进行操作,即将轨迹由多段曲线(折线)组成,让机器人在每一段曲线中都能够精确地执行任务,而不是一次性完成所有任务。

这需要程序员在计算机上设置曲线的参数,以保证机器人按照设定曲线进行操作。

第四,坐标运动。

坐标运动是机器人操作过程中的重要一步,也是第四轴编程的一个关键技术。

坐标运动的主要原理是通过设置机器人移动的每一步的绝对坐标,让机器人根据坐标信息按照要求前进或后退,来实现更精准控制。

第五,插补法。

插补法是一种把几个曲线合成一条完整轨迹的方法,也是第四轴编程的一项重要技术。

插补法可以利用现有的曲线的参数和点,根据控制系统自动计算出满足条件的点,从而在不损失重要信息的情况下合成一条完整的轨迹。

上述就是本文介绍的关于第四轴编程的100个示例,希望能帮助那些热衷于第四轴编程的人更好地掌握这一技术,从而更有效地实施工作任务。

另外,程序员也可以根据自身的实际情况,基于上述思路,结合机器人其他技术指标,实现更多的工作任务。

第四轴功能开通操作

第四轴功能开通操作:

1、把FANUC提供的CNCOPSET.TXT放入CF卡根目录下;

2、设置I/O=4 PWE=1,把参数、PMC参数、程序、宏程序、宏变量等全部分步备份;

3、

完成,显示“SV5136 FSSB放大器数量不足”、“SR5527选项设定正常结束”和“PW0000”报警,提示重启系统。

4、重启后恢复相关参数、程序等完成功能追加操作(注:由于轴名称和控制轴数量未定义,此时还不能

显示)。

第四轴参数设定操作:

1、先关机,断电,接线确认(包括电器箱内线与转台部分的信号线与动力线);

2、确认机床各轴的伺服电机型号,并从下表中找出电机代码以备设定2020参数时使用;

(α2/2000=46 α2/3000 α3/3000=15 α6/2000=16 α6/3000=17)

(βiS 8/3000=258 βiS 12/2000=269 βiS 12/3000=272 βiS 22/2000=274)

34轴页面设定伺服初始化参数(在4、按以下次序设定参数,需重启时请重起;

注:10mm螺距丝杠与伺服电机直联时 2084=1、2085=100、1821=10000

16mm螺距丝杠与伺服电机直联时 2084=2、2085=125、1821=16000

潭佳AR-170/210/250分度盘(1/90)与伺服直联时2084=1、2085=250、1821=360000 马特T5攻牙机刀盘(14)配减速(PGL90-7)与伺服直联时2084=9、2085=700、1821=360000 以上是追加四轴的方法.供参考。

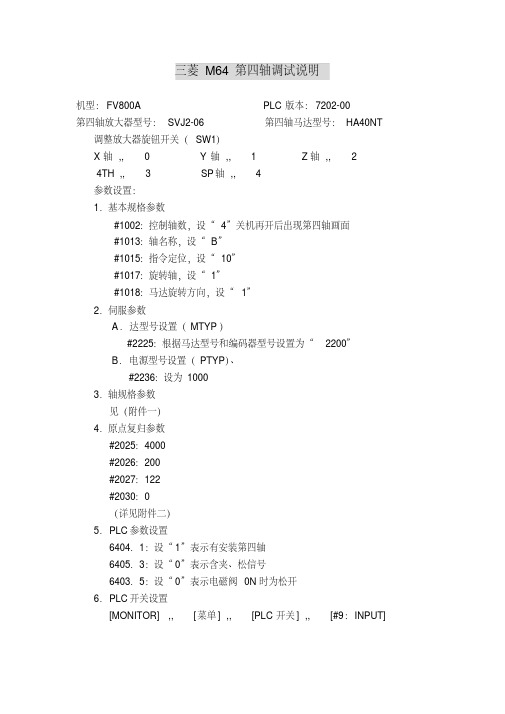

三菱M64第四轴调试说明

三菱M64第四轴调试说明机型:FV800A PLC版本:7202-00第四轴放大器型号:SVJ2-06 第四轴马达型号:HA40NT 调整放大器旋钮开关(SW1)X轴,,0 Y轴,, 1 Z轴,, 24TH ,, 3 SP轴,, 4参数设置:1.基本规格参数#1002:控制轴数,设“4”关机再开后出现第四轴画面#1013:轴名称,设“B”#1015:指令定位,设“10”#1017:旋转轴,设“1”#1018:马达旋转方向,设“1”2.伺服参数A.达型号设置(MTYP)#2225:根据马达型号和编码器型号设置为“2200”B.电源型号设置(PTYP)、#2236:设为10003.轴规格参数见(附件一)4.原点复归参数#2025:4000#2026:200#2027:122#2030:0(详见附件二)5.PLC参数设置6404.1:设“1”表示有安装第四轴6405.3:设“0”表示含夹、松信号6403.5:设“0”表示电磁阀0N时为松开6.PLC开关设置[MONITOR] ,,[菜单] ,,[PLC开关] ,,[#9:INPUT]HA40NC-S(潭兴)项次(#)伺服参数设定值项次(#)伺服参数设定值2201 PC1 1 2219 RNG12202 PC2 90 2220 RNG22203 PGN1 33 2221 OLT2204 PGN2 0 2222 OLL2205 VGN1 100 2223 ODI2206 VGN 0 2224 INP2207 VIL 0 2225 MTYP2208 VIA 1364 2226 OD22209 IQA 2048 2227 SSF12210 IDA 2048 22282211 IQG 512 2229 VCX2212 IDG 512 2230 TDCG2213 ILMT 500 2231 OVS12214 ILMT(SP)500 2232 TLF2215 FFC 0 2233 SSF22216 LMCI 0 2234 SSF32217 SPEC 0 2235 SSF42218 PIT 360 2236 PTYP。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MELDAS M64系统加工中心增加第四轴实例

摘要通过实例介绍三菱MELDAS M64系统加工中心增加第四轴的具体方法。

关键词加工中心MELDAS M64系统第四轴参数设定

根据公司开发新产品的需要,现有的三轴加工中心已经不能满足产品加工的要求,需要对加工中心增加第四轴,下面通过实例介绍三菱MELDAS M64系统加工中心增加第四轴的具体设置与操作方法。

1、CNC分度盘的部分参数

公司购置的CNC分度盘(台湾谭兴精工企业有限公司制造)部分参数(表1)。

2、伺服放大器的安装

将MDS-B-SVJ2-20伺服放大器安装于加工中心电器柜内,安装完毕后,重新调整伺服放大器的轴编码开关,顺序依次为:X轴0、Y轴1、Z轴2、第四轴3、S主轴4。

图1为第四轴伺服放大器接线示意图(虚线部分)。

3、CNC参数设定

硬件连接完毕后,打开加工中心电源(此时会出现“Y03辅助轴未安装”报警),然后进行相关参数的设定。

(1)第四轴启用参数设定

按下CNC机床功能选择键“MONITOR” →菜单键“PLC开关”,显示“PLC 开关”画面(图2)。

输入#(8),按下“INPUT”键,则对应开关的标志向上,表示PLC8号开关处于ON状态。

输入#(20),按下“INPUT”键,使对应开关的标志向下,表示PLC20号开关处于OFF状态。

按下CNC机床功能选择键“TOOL/PARAM” →菜单键“加工”,显示“加工参数”画面。

输入#8201(轴取出),将第四轴参数设定为1,则在“MONITOR”画面将显示第四轴,第四轴名称是由#1013(轴名称)参数设定的,可按用户要求设定,这里设定为“A”轴。

(2)准备(机械)参数设定

按下CNC机床功能选择键“TOOL/PARAM” →菜单键“准备”,显示“开启准备参数”画面。

为防止误操作,同时使显示更简化,系统的基本参数通常隐藏在准备参数中。

通过画面上开启准备参数的对话框的操作,可显示准备参数(图3)。

在#()中,键入“Y”键,再按“INPUT”键。

菜单画面将显示隐藏的机械参数菜单。

选取所需的菜单,设定相关的机械参数(表2)。

准备参数设定后,通常需要关闭电源。

注:以上参数需与分度盘参数相匹配,部分参数可根据用户需要设定,参数内容参阅《报警/参数说明书》。

4、气油压转换器安装

利用M40、M41(要求机床厂家开启需要的M指令)指令控制气油压转换器来实现第四轴的夹紧和松开。

注意要确认输出给分度盘电磁阀松、夹用的电压是110V还是24V。

具体的接线方法根据机床的电气图而定,这里不做详细介绍。

注:当M40夹紧分度盘时,执行分度盘旋转动作,机床会出现M01操作错误报警。

5、调试

将X、Y、Z、A四轴回零,在手动旋转A轴时,正反转均无问题。

但是在

MDI方式编程运行时发现,分度盘的旋转角度范围只能为0~±360°,超出范围后会出现超程报警。

后检查发现,需对参数#8204(过行程负值)、#8205(过行程正值)进行设置。

参数值设定为0时,分度盘顺/逆时针旋转角度范围为0~360°,设定为1时,分度盘旋转角度不受限制。

将参数设定为1后,A轴运行正常。

注:文章内的图表、公式请到PDF格式下查看。