浴缸转台式V法铸造生产线

年产12000t汽车后桥半自动V法铸造生产线

年产12000t汽车后桥半自动V法铸造生产线谢一华谢海洋(江阴华澳机电设计研究所有限公司江苏·江阴 214431)本公司用户的委托设计并制造了一条汽车后桥半自动V法铸造生产线,该生产线包括:两台V法造型机组、20~25t/h砂处理系统、真空泵及管道控制系统、制芯工段、熔炼和全线电气控制系统,实现了生产过程机械化和半自动化生产。

该线从2006年9月签定合同,历经车间设计、设备制造、安装调试,于2007年3月投产,现为两班制,实现年产12000t生产能力,超过原10000t桥壳铸件的生产能力。

该线的投产表明,我国具有设计其较高生产水平的V法铸造生产线的能力。

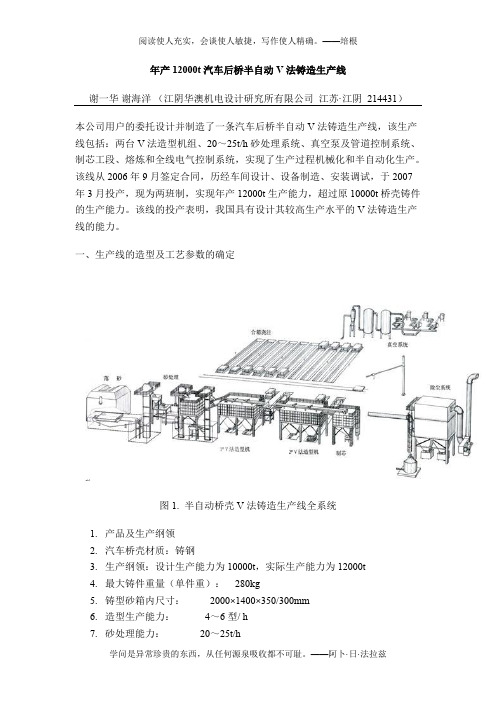

一、生产线的造型及工艺参数的确定图1. 半自动桥壳V法铸造生产线全系统1.产品及生产纲领2.汽车桥壳材质:铸钢3.生产纲领:设计生产能力为10000t,实际生产能力为12000t4.最大铸件重量(单件重):280kg5.铸型砂箱内尺寸: 2000×1400×350/300mm6.造型生产能力: 4~6型/ h7.砂处理能力: 20~25t/h8.熔炼炉能力: 5t 电炉 2台2、造型工艺及生产线的选择该公司生产后桥铸钢件曾采用水玻璃砂造型,但存在尺寸精度不高,表面质量差,清砂困难等问题,后来通过反复试验,用V法造型,制芯用水玻璃砂与壳芯组合芯,获得成功。

为了提高生产率、改善劳动条件,提高铸件质量,决定上一条半自动V法铸造造型生产线。

1.工作制度及年时基数根据我国现行的工作制度,设计采用两班平行工作制,执行双休日,每周工作5d,全年工作251d,设全年时基数为3815.5h,工人年时基数3614.4h.2)V法铸造生产线的选择根据V法铸造的工艺特点和汽车桥壳的工艺特性,我们采用一箱两件,全年生产铸件为4.48~5.6t/h,年产10250~13440t铸件。

本方案采用4台移动单机造型机组成的2台V法造型机组,每台机组的上、下箱分别在两台V法造型单机上完成,即在每台单机上完成薄膜烘烤、覆膜成型、加砂振实和顶箱起模等工序。

v法铸造工艺流程

v法铸造工艺流程

《V法铸造工艺流程》

V法铸造,又称垂直引流法铸造,是一种常用的金属铸造工艺,适用于制作各种形状复杂的铸件。

它主要通过在铸模中垂直引流金属液,实现铸件的成形。

下面将介绍V法铸造的工艺流程。

首先,选择合适的铸模。

铸模是V法铸造的关键,它的设计

要考虑到铸件的形状、尺寸和壁厚等因素,并且要具有良好的耐热性和导热性。

通常情况下,铸模会采用石膏模或者金属模具,以满足不同的铸造需求。

接下来,准备熔炼金属。

选择适当的金属合金,并将其熔化成液态,以备铸造使用。

在熔炼金属的过程中,需要控制好熔炼温度和炉内气氛,确保金属的纯度和流动性。

然后,进行垂直引流铸造。

将熔融金属液缓缓倒入铸模中,并通过垂直引流的方式,使金属液充满整个铸模。

这一过程需要严格控制倒注速度和倒注角度,以避免产生气泡和砂眼。

最后,待金属冷却凝固后,即可将铸模打开,取出成型的铸件。

接下来,对铸件进行修磨、清理等后处理工艺,使其达到设计要求的尺寸和表面质量。

总的来说,V法铸造工艺流程包括铸模选择、熔炼金属、垂直

引流铸造和后处理等多个环节,每个环节都需要严格控制和操作。

通过这些步骤的精细管理,才能最终获得高质量的铸件。

V法铸造技术

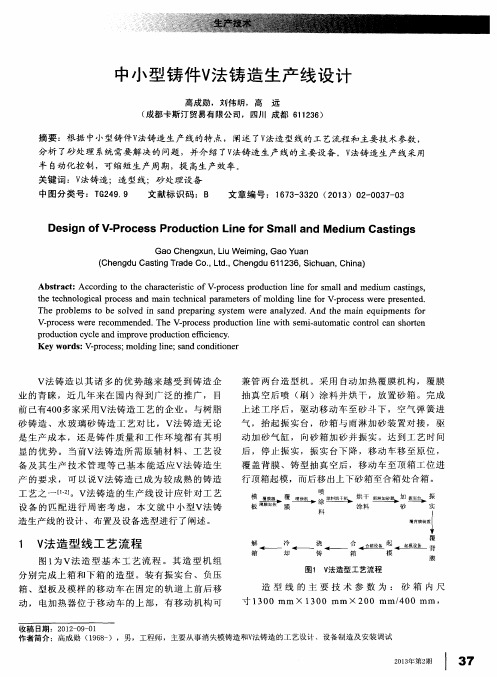

V法铸造技术一什么是V法铸造?图1.1 V法工艺准备模型图1.2 V法工艺薄膜加热图1.3 V法工艺模型抽真空覆面膜、喷涂料图1.4 V法工艺将砂箱放于模型上图1.5 V法工艺将砂子加入砂箱、振实图1.6 V法工艺砂型顶部覆背膜图1.7 V法工艺砂箱抽真空、模型去真空、起模图1.8 V法工艺合箱、浇注图1.9 V法工艺铸件落砂1 V法铸造原理。

V法铸造,也称真空密封造型法或负压造型法,取‘真空’英文字‘Vacuum’的字头,而简称V法。

这种工艺采用不含任何粘结剂的干砂造型,利用塑料薄膜和真空砂箱密封,依靠真空泵形成铸型内外的压力差,使干砂紧实成型,并在负压条件下浇注,待液态金属凝固后,除去真空,砂型溃散,取出铸件。

V法铸造和消失模铸造都是继机械成型和化学成型之后的第三代物理成型方法。

2 V法铸造工艺过程见图1.1——图1.9,九个步骤:1)准备模具。

模具上有透气孔与型板抽气室相连。

2)薄膜加热。

将EV A塑料薄膜放置在烤膜器下加热到软化状态。

3)覆面膜、喷涂料。

是关键工序,通过模具上的透气孔将负压作用于软化的塑料薄膜,使之与模具紧密贴覆;在塑模外喷涂料并烘干。

4)放置砂箱。

将负压砂箱放置在模具上。

5)加砂振实。

加干砂充满砂箱,通过振实台使干砂获得最大密度。

6)覆背膜。

上型将浇口盆与上型直浇道相连,冒口和排气孔要与大气相通;下型只需将砂子刮平覆背膜。

7)砂箱抽真空、起模。

造成砂型内外压差,使干砂得到紧实,同时释放模具抽气室的真空,并通入压缩空气反吹,将砂型与模具分开。

8)合箱。

将上型与下型合箱,准备浇注。

9)浇注、落砂。

浇注时砂型继续抽真空。

铸件冷却定形后,除去真空,砂型溃散,取出铸件。

3 造型材料1)型砂。

石英砂,SiO2含量98%以上,粒度70-150目。

2)塑料薄膜。

○1.薄膜必须没有气泡滴和针孔等缺陷,。

○2薄膜必须有很好的延伸性。

○3.成型后的薄膜不再保留弹性。

○4.薄膜不应与模型粘住。

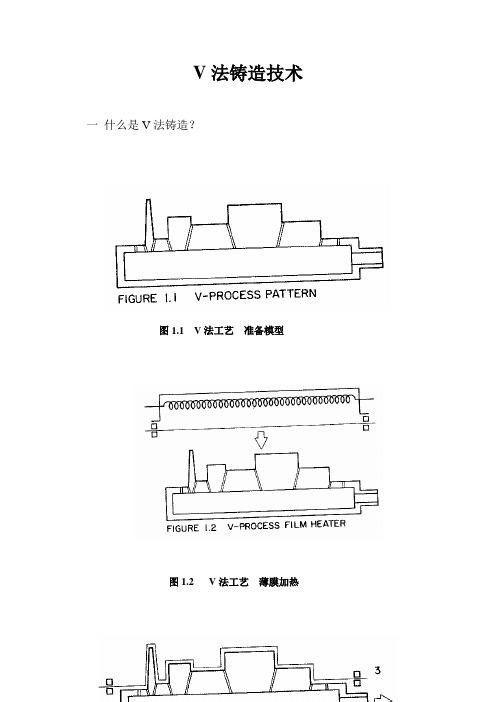

中小型铸件V法铸造生产线设计

蓑

一 一 一 翟

科

I

1 V 法 造 型 线 工 艺 流 程

图l 为 V法 造 型 基 本 工 艺 流 程 。 其 造 型 机 组 分 别 完 成 上 箱 和 下 箱 的造 型 。装 有 振 实 台 、 负 压 箱 、型 板 及 模 样 的 移 动 车 在 固定 的 轨 道 上 前 后 移 动 , 电加 热 器 位 于 移 动 车 的上 部 ,有 移 动 机 构 可

中图分 类号 :T G 2 4 9 . 9 文献 标 识 码 :B 文章编号:1 6 7 3 — 3 3 2 0( 2 0 1 3 )0 2 — 0 0 3 7 — 0 3

De si gn o f V- Pr oc e s s Pr odu c t i on Li n e f or Sm al l an d Me di um Ca s t i ng s

Ab s t r a c t :Ac c o r d i n g t o t h e c h a r a c t e r i s t i c o f V- p r o c e s s p r o d u c t i o n l i n e f o r s ma l l a n d me d i u m c a s t i n g s . t h e t e c h n o l o g i c a l p r o c e s s a n d ma i n t e c h n i c a l p a r a me t e r s o f mo l d i n g l i n e f o r V- p r o c e s s we r e p r e s e n t e d . T h e p r o b l e ms t o b e s o l v e d i n s a n d p r e p a r i n g s y s t e m we r e a n a l y z e d . An d t h e ma i n e q u i p me n t s f o r V- p r o c e s s we r e r e c o mm e n d e d . Th e V- p r o c e s s p r o d u c t i o n l i n e wi t h s e mi — a u t o ma t i c c o n t r o l c a n s h o r t e n p r o d u c t i o n c y c l e a n d i ep r r o v e p r o d u c t i o n e f R c i e n c y . Ke y wo r d s : V- p r o c e s s ; mo l d i n g l i n e ; s a n d c o n d i t i o n e r

V法铸造技术

V法铸造技术一什么是V法铸造?图1.1 V法工艺准备模型图1.2 V法工艺薄膜加热图1.3 V法工艺模型抽真空覆面膜、喷涂料图1.4 V法工艺将砂箱放于模型上图1.5 V法工艺将砂子加入砂箱、振实图1.6 V法工艺砂型顶部覆背膜图1.7 V法工艺砂箱抽真空、模型去真空、起模图1.8 V法工艺合箱、浇注图1.9 V法工艺铸件落砂1 V法铸造原理。

V法铸造,也称真空密封造型法或负压造型法,取‘真空’英文字‘Vacuum’的字头,而简称V法。

这种工艺采用不含任何粘结剂的干砂造型,利用塑料薄膜和真空砂箱密封,依靠真空泵形成铸型内外的压力差,使干砂紧实成型,并在负压条件下浇注,待液态金属凝固后,除去真空,砂型溃散,取出铸件。

V法铸造和消失模铸造都是继机械成型和化学成型之后的第三代物理成型方法。

2 V法铸造工艺过程见图1.1——图1.9,九个步骤:1)准备模具。

模具上有透气孔与型板抽气室相连。

2)薄膜加热。

将EV A塑料薄膜放置在烤膜器下加热到软化状态。

3)覆面膜、喷涂料。

是关键工序,通过模具上的透气孔将负压作用于软化的塑料薄膜,使之与模具紧密贴覆;在塑模外喷涂料并烘干。

4)放置砂箱。

将负压砂箱放置在模具上。

5)加砂振实。

加干砂充满砂箱,通过振实台使干砂获得最大密度。

6)覆背膜。

上型将浇口盆与上型直浇道相连,冒口和排气孔要与大气相通;下型只需将砂子刮平覆背膜。

7)砂箱抽真空、起模。

造成砂型内外压差,使干砂得到紧实,同时释放模具抽气室的真空,并通入压缩空气反吹,将砂型与模具分开。

8)合箱。

将上型与下型合箱,准备浇注。

9)浇注、落砂。

浇注时砂型继续抽真空。

铸件冷却定形后,除去真空,砂型溃散,取出铸件。

3 造型材料1)型砂。

石英砂,SiO2含量98%以上,粒度70-150目。

2)塑料薄膜。

○1.薄膜必须没有气泡滴和针孔等缺陷,。

○2薄膜必须有很好的延伸性。

○3.成型后的薄膜不再保留弹性。

○4.薄膜不应与模型粘住。

浴缸生产工艺

浴缸生产工艺浴缸是人们日常生活中常见的家居用品之一,它的生产工艺包括原材料采购、制模、注塑、模具冷却、表面处理、成品检测等多个环节。

首先,浴缸的原材料主要有亚克力、玻璃纤维、不锈钢和陶瓷等。

这些原材料需要经过精选和检测,确保质量符合生产要求。

同时,还需要对原材料进行储存和管理,保证其正常使用。

然后是制模环节。

浴缸的制模是根据设计图纸确定的尺寸和形状,将其制成铜模或木模。

制模的过程需要经验丰富的技术工人,他们将根据图纸精确测量,并使用工具将原材料制成模具。

接下来是注塑。

注塑是将原材料加热熔化后,通过注塑机将其注入模具中,并通过模具的冷却使其固化成型。

注塑机的选择和操作对于浴缸的品质和效率都有关键影响,需要经验丰富的操作技术工人来控制。

然后是模具冷却。

模具冷却是为了加快浴缸的固化速度。

通常会使用冷却水循环冷却模具,在一定的时间内使浴缸内部和外部均匀冷却。

这一环节需要根据浴缸的大小和厚度来确定冷却时间和水温。

接下来是表面处理。

表面处理是为了提高浴缸的光泽和触感。

通常会使用抛光机对浴缸进行打磨和抛光,将其表面光滑均匀。

同时,还需要对浴缸进行清洗和消毒,确保卫生安全。

最后是成品检测。

成品检测是为了确保浴缸的质量符合标准。

通常会对浴缸的尺寸、重量、表面光泽、强度等进行检测。

只有通过了严格的检测,并且符合相关标准,才能进行包装和出货。

综上所述,浴缸的生产工艺包括原材料采购、制模、注塑、模具冷却、表面处理、成品检测等多个环节。

每个环节都需要专业的技术工人和先进的设备来完成,以确保浴缸的质量和性能。

同时,需要严格遵守相关的质量标准和规范,确保用户的使用安全和满意度。

v法铸造工艺流程

V法铸造工艺流程V法铸造(Vacuum Casting)是一种利用真空环境下熔融金属填充模具并冷却凝固的铸造工艺。

该工艺能够制造出高精度、高质量、无气孔和缺陷的零件,广泛应用于各个行业。

本文将详细描述V法铸造的工艺流程,并确保流程清晰且实用。

材料准备1.原料选择:根据产品要求和用途选择适当的金属材料,如铝合金、铜合金、钛合金等。

2.原料准备:将选定的金属材料进行熔化并准备好质量标准合格的原料。

模具制备1.设计模具:根据产品要求和设计图纸设计制作模具,模具可分为上下模和型芯。

2.材料选择:选择适当的材料制作模具,常用的材料有石膏、矽胶等。

3.制作模具:–制作上下模:根据设计图纸将石膏等材料浇筑在模具容器中,晾干并取出。

–制作型芯:将石膏等材料浇筑在型芯模具容器中,晾干并取出。

准备铸造设备1.熔炉准备:根据所选金属材料和工艺要求,准备用于熔化金属的熔炉,并连接真空泵和气体控制系统等设备。

2.铸造设备准备:准备铸造设备,包括真空铸造机、砂型等。

熔炼金属1.加热炉:将原料放入熔炉中进行熔化,加热温度和时间根据金属材料的不同而有所不同。

2.净化熔融金属:通过真空抽气等方式,去除熔融金属中的杂质和气体。

铸造操作1.真空设备操作:将模具放入真空铸造机内,密封好设备并启动真空泵,建立良好的真空环境。

2.浇注金属:将准备好的熔融金属倒入预定浇注位置,注意控制浇注速度和温度。

3.模具冷却:在金属浇注完成后,保持模具内的真空环境,并等待金属冷却凝固。

4.模具拆卸:冷却后的铸件通常位于模具底部,将模具放置于合适的位置,打开模具并取出铸件。

5.浇口修整:对铸件上的浇口进行修整,将其修为平整的形状。

6.清理铸件:将铸件进行打磨和清洗,除去表面的瑕疵和氧化物等。

7.检测检验:对铸件进行尺寸、力学性能等方面的检测,确保其满足设计要求。

后处理1.表面处理:如果需要,对铸件进行表面处理,如喷涂、氧化、电镀等,增加其防腐蚀性和美观度。

V法造型

V 法造型

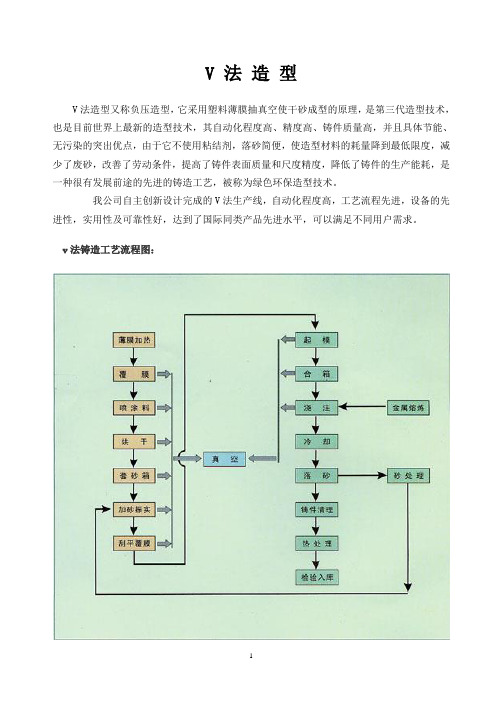

V法造型又称负压造型,它采用塑料薄膜抽真空使干砂成型的原理,是第三代造型技术,也是目前世界上最新的造型技术,其自动化程度高、精度高、铸件质量高,并且具体节能、无污染的突出优点,由于它不使用粘结剂,落砂简便,使造型材料的耗量降到最低限度,减少了废砂,改善了劳动条件,提高了铸件表面质量和尺度精度,降低了铸件的生产能耗,是一种很有发展前途的先进的铸造工艺,被称为绿色环保造型技术。

我公司自主创新设计完成的V法生产线,自动化程度高,工艺流程先进,设备的先进性,实用性及可靠性好,达到了国际同类产品先进水平,可以满足不同用户需求。

v法铸造工艺流程图:

v法生产线:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具、 砂箱 更换 , 浇注系统真空切换 , 薄膜( 、 面

背膜 ) 开 均 由人 工完 成 。 展

2 与造型 有 关 的技术 参数

硅 砂 :i 2 SO 含量 ≥9 %; 8

车将砂型转运至浇注线上完成浇注。 待冷却后 , 砂型 经转 运 小 车 和解箱 吊车 转入 解 箱 间解 箱 。解 箱 后 的

1 工 艺参数 及 生产 纲领 产 品 : 缸类 薄 壁铸 件 , 浴 材质 为 灰 口铸 铁 件 ; 砂箱 内框 尺寸 ( m)2 0 x 30 7 5最 大 9 5 m :2 0 10 x2 ( 2)

/ 55; 3

浇 注方 式 : 包定 量 定点 浇 注 ; 倾

转 台转 动一周 , 单个模具 依据覆膜 、 喷涂 、 烘干 、 扣 箱、 加砂 、 振实 、 覆背膜 、 起模等工序连续进行操作 , 完 成造 型 。机 械 手分 别 对 下箱 、 箱 进行 起 模 , 箱 上 下

箱。

文章编号 :0 0 0 6 2 1— 2

作者简介 : 张俊峰( 9 1 )高级 程师 , 17 一 , L 主要从 事铸造机械 的研究

开 发

e F M 中国铸造装备与技术 4 2 1 /00

2

3

4

5

6

7

下部模 板升 起实 现覆 膜 。这种 结构避

免 了传 统 薄膜 升 降 引起 的薄膜 破 裂 , 缩 短 了薄膜 升 降 占用 的过 长 时 间 , 使 覆 膜精 度更 高 。 42 齿 条缸 翻转机 械手 .

砂子 经 收砂 斗 落 到落 砂皮 带 机 上一 皮带 机将 砂 _输 f

收 稿 日期 :0 0 0 — 2 2 1— 3 0

送 至 l 高 温 板 式 提 升 机一 振 动筛 筛 除 大颗 粒 和 #耐 其 他 杂 质 一 砂 子 进 入 沸 腾 冷却 床 一2≠ 5 机… l ,{提 t 一 # 空气 槽 造 型 砂 库 一 砂 子 经 m 淋 加 砂 开 荚 加 入 砂 - +

磁吸铁机构 、 定盘小车 、 落砂转运小车 、 解箱吊车 、 解 箱机动辊道 、 升降辊道 、 在线 翻箱机 、 回箱机动辊道

等组成 ( 图 1 示 ) 如 所 。 其 工 艺 流程 :该 造 型 线 的 四工 位 转 台分 别完 成 覆膜 、 喷涂 , 干 、 烘 扣箱 , 砂 、 加 振实 , 背膜 、 覆 起模 。 两 对模 具 对称 分 布在 转 台 四个 工 位上 , 同时工 作 。随着

浴 缸 转 台式 V 法 铸 造 生产 线

张 俊限公 司 , 青 山东胶 南 26 0 6 4 0)

摘 要 : 条 浴缸 转 台 式 V法铸 造 生产 线 由转 台式 四工 位造 型 单元 、 这 辊道 式砂 型在 线浇 注及 解 箱单 元 、 砂 处理 单 元组 成 。本 文 主要介 绍 了造 型工 部及 砂处 理 工部 的工 艺流程 以及 该 线 的主要 特 点。

关键 词 : V法铸 造 ; 浴缸

中图分类号: G 4 . ; T 2 9 9 文献标识码 : ; B 文章编号: 0 6 9 5 ( O )4 3 10 - 682 1 0- 0 2 0 年我公司为 日 T T 09 本 O O公司提供 了国内第 条 自主 生产 的转 台式 V法 造 型生 产 线 。该 生 产线

由转 台式 四工 位 造 型单 元 、辊 道式 砂 型在 线浇 注及 解 箱单 元 、 处 理单 元 组成 。 条生产 线 设备 均采 用 砂 整 我 公 司最新 优 化设 备 结 构 ,完 成 了从 造 型 到砂 处 理

的全过 程 。 3 造型 及砂 处 理设 备及 其 工艺 流程

一

31 造 型设备 及 工艺 流程 . 造 型设 备 由四工 位转 台 、 膜 固定式 加 热 器 、 薄 薄 膜 顶起 装 置 、 动 涂 料 烘 干 装 置 、 空 箱 吊车 、 实 移 扣 震 台、 翻箱 合 箱机 械 手 、 合箱 转 运 车 、 砂箱 推 进 装置 、 电

我公司第一代 机械手 的翻转靠

一

套 复 杂 的链 传 动 结 构 带 动 翻 转 砂

箱 翻 转 ,这 种 翻 转结 构 故 障点 多 , 维

修量大 , 易损件多。针对第一代机械 手 的弱 点 , 此条 转 台式 造 线 配套 的 为 机 械手采用 了齿条缸 直接驱动 翻转

装 置 并 带 动砂 箱 翻转 , 省去 原 有 的链 传动 结构 。这 种新结 构 的改进 不仅 减 少 了故 障点 ,而 且提 高 了翻转 精 度 ,

需 翻转 , 转运 小 车 的定盘 小 车上完 成 合箱 。转运 小 在

造型生产率 : 整型/, lm n 6 h 每 O i 一个周期 ; 胀箱 安 全措施 : 注 位置 液压 顶起 、 注压 紧 ; 浇 浇

砂箱 托运 方式 : 盘小 车 ; 定

在线 运行 的模 具 : ; 2副

砂 箱 上 下分 离 , 次 经 过 落 砂 辊 道 、 降 辊道 、 箱 依 升 翻

机、 回箱辊道 、 扣箱单梁 吊车 , 进入造型转 台扣箱工 位。

3 砂 处 理设 备及 工 艺 流程 . 2 砂处 理 由解 箱 后 旧砂 皮 带 输送 机 、震 实 台散落

砂2 #回砂 皮带 机 、 械 手散 落 砂 1 机 #回砂 皮 带 机 、 板 式提 升 机 、 筛砂 机 、 冷 风冷 分 级 器 、 水 斗式 提 升机 、 空

砂 子粒 度 : F 10 A S0 ;

型砂 含水 率 : . ; ≤O5 %

型砂粉 尘 含量 : .%; ≤0 5 最 大砂 温 :5 5 ℃; 砂 处理 能力 :0/; 6t h 旧砂 回用 率 : 0 ≥9 %。

气输送槽 、 旧砂库等组成 。

其工 艺 流程 :解 箱 吊车将 砂 型从转 运 小 车 吊至 解 箱 机动 辊 道上 方 一 人工 去底 膜 、砂 箱 去 除真 空一