甲醇全回收从分离技术“突围”

全收率甲醇分离器在HT-L航天炉制甲醇中的应用

于 0 0 ,又保 证 回 收 稀 甲醇 浓 度 大 于 6 。 .5 0

离器 的要求 , 塞泵 打 液 量 1 0 g h 于是 对柱 柱 0k / , 2

塞泵 进行 改造 : 电机装 变频 器来控 制加 水量 。 将

频 ,调 节柱 塞式 高压 水泵 输水 量 ,醇后 气 通过全 收率 甲醇分 离 器 回收气 相 中 甲醇 后 去 压 缩 工段 ,

回收 的稀 醇去精 馏装 置 ;拆 除原水 洗塔 前 气体水

冷器。

1 2 改 后 流 程 .

注 : 测 定 时 压 力 4 2MP 。 气 体 温 度 3 . a 3℃ , 气 体 流 量

2 0 0 m0h 6 0 / ,液 相 流 量 1 0 g h 0 0k / ,现 场 温 度 3 2 3℃ 。

3 生产 中不 正 常现 象及 处 理 ( 2 表 )

表 2 不 正 常现 象及 处 理 方 法

合 成气 经各 自的 甲醇分 离器将 粗 甲醇 分离 下

来 后 汇合 ,汇合 后 的气 体直接 进 入全 收率 甲醇分

表 1 醇 洗 塔 前 后 气 相 中 甲醇 含 量

精 馏 制 取 高 纯 度 优 等 级 甲 醇 。 现 有 2 套

巾 0 2 0 6 mm甲醇 合 成 装 置 ,合 成 气 分 别 从 2合 成 塔 出来 后进 入各 自的水 冷器 ,然 后进 入各 自的 甲 醇 分 离器 ,将 粗 甲醇分 离下来 ,从 分 离器 分离 出 来 的粗 甲醇 汇合 后输 送 到精馏 装 置 。从 2分离器

而 传统 的醇 洗塔 所能 实现 的 甲醇 收率较 低 ,一般

醇 后气 中 甲醇 含 量 在 0 2 ~0 3 ,而 且 存 在 . . 令 人头 痛 的 问题 —— 醇洗 塔带 液 ,不 能实 现连续 加 水 ,或者 回收的稀 醇浓 度过 低 ,或者 丝 网除沫 器 结蜡 引 起 更 严 重 的 雾 沫 夹 带 和 塔 阻 力 增 大 等 等 ,达 不到 理 想的效 果 ,降低 醇后 气 中 甲醇含 量

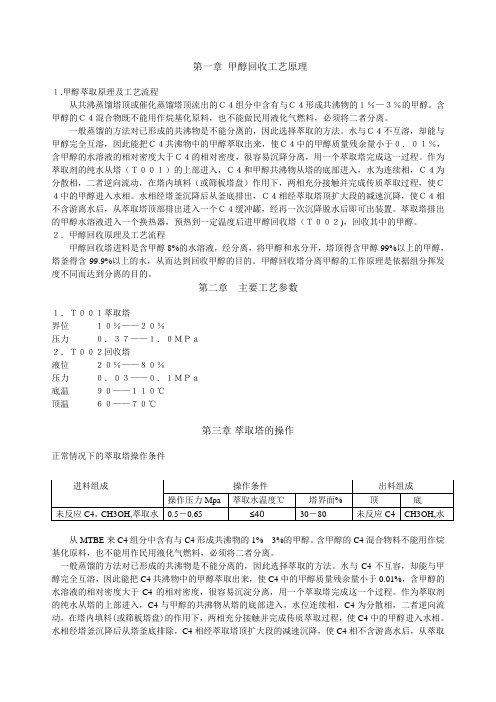

甲醇回收操作规程

第一章甲醇回收工艺原理1.甲醇萃取原理及工艺流程从共沸蒸馏塔顶或催化蒸馏塔顶流出的C4组分中含有与C4形成共沸物的1%—3%的甲醇。

含甲醇的C4混合物既不能用作烷基化原料,也不能做民用液化气燃料,必须将二者分离。

一般蒸馏的方法对已形成的共沸物是不能分离的,因此选择萃取的方法。

水与C4不互溶,却能与甲醇完全互溶,因此能把C4共沸物中的甲醇萃取出来,使C4中的甲醇质量残余量小于0.01%,含甲醇的水溶液的相对密度大于C4的相对密度,很容易沉降分离,用一个萃取塔完成这一过程。

作为萃取剂的纯水从塔(T001)的上部进入,C4和甲醇共沸物从塔的底部进入,水为连续相,C4为分散相,二者逆向流动,在塔内填料(或筛板塔盘)作用下,两相充分接触并完成传质萃取过程,使C4中的甲醇进入水相。

水相经塔釜沉降后从釜底排出,C4相经萃取塔顶扩大段的减速沉降,使C4相不含游离水后,从萃取塔顶部排出进入一个C4缓冲罐,经再一次沉降脱水后即可出装置。

萃取塔排出的甲醇水溶液进入一个换热器,预热到一定温度后进甲醇回收塔(T002),回收其中的甲醇。

2.甲醇回收原理及工艺流程甲醇回收塔进料是含甲醇8%的水溶液,经分离,将甲醇和水分开,塔顶得含甲醇99%以上的甲醇,塔釜得含99.9%以上的水,从而达到回收甲醇的目的。

甲醇回收塔分离甲醇的工作原理是依据组分挥发度不同而达到分离的目的。

第二章主要工艺参数1.T001萃取塔界位10%——20%压力0.37——1.0MPa2.T002回收塔液位20%——80%压力0.03——0.1MPa底温90——110℃顶温60——70℃第三章萃取塔的操作正常情况下的萃取塔操作条件从MTBE来C4组分中含有与C4形成共沸物的1%---3%的甲醇。

含甲醇的C4混合物料不能用作烷基化原料,也不能用作民用液化气燃料,必须将二者分离。

一般蒸馏的方法对已形成的共沸物是不能分离的,因此选择萃取的方法。

水与C4不互容,却能与甲醇完全互溶,因此能把C4共沸物中的甲醇萃取出来,使C4中的甲醇质量残余量小于0.01%,含甲醇的水溶液的相对密度大于C4的相对密度,很容易沉淀分离,用一个萃取塔完成这一个过程。

汽提气回收甲醇工艺设计与优化

with different steam consumption

序号 蒸汽耗量 / ( kg / h) 产品甲醇质量分数 / % 甲醇回收率 / %

1 SOG 的性质

浆纸厂的原料为木片、竹片或棉花等,这些原料在蒸煮的 过程中,蒸煮液中的 HS-和 OH-与植物纤维原料中的木素大分 子反应,木素结构上甲氧基部分降解形成了甲醇[2] 。 原料中的 半纤维素、纤维素 及 果 胶 等 也 会 降 解 形 成 甲 醇, 不 同 木 种 的 产 量亦有不同,最后 这 些 甲 醇 后 进 入 蒸 煮 形 成 的 黑 液, 最 终 富 集 在蒸发工段 的 污 水 中, 污 水 汽 提 后 塔 顶 出 来 介 质 即 为 汽 提 气 ( SOG) 。

图 1 甲醇回收流程模拟界面 Fig.1 Simulation interface of methanol recovery process

收稿日期:2021-03-03 作者简介:高川(1986—) ,湖北仙桃人,硕士研究生,主要研究方向为化工工艺开发及设计。

·172·

山 东 化 工 SHANDONG CHEMICAL INDUSTRY 2021 年第 50 卷

Table 4 Product methanol concentration and recovery rate with different outlet temperatures of the secondary condenser

序号

二级冷凝器出口温度 / ℃ 产品甲醇质量分数 / %

1

30

甲醇乙酸乙酯混合溶媒的分离回收研究

甲醇-乙酸乙酯混合溶媒的分离回收研究重庆大学硕士学位论文(专业学位)学生姓名:李*指导教师:谭世语教授兼职导师:肖平光高工学位类别:工程硕士(化学工程领域)重庆大学化学化工学院二O一二年十月Study on the Separation Technology for Ethyl Acetate – Methanol SolventA Thesis Submitted to Chongqing Universityin Partial Fulfillment of the Requirement forProfessional DegreeByLi WeiSupervised by Prof.Tan ShiyuPluralistic Supervised by Senior Eng. Xiao Pingguang Specialty: ME (Chemical Engineering Field)College of Chemistry & Chemical Engineering of Chongqing University, Chongqing, ChinaOctober, 2012摘要甲醇和乙酸乙酯作为溶媒在药物生产领域应用广泛。

在重庆某药企的天麻素生产过程中,产生大量甲醇-乙酸乙酯混合溶媒。

混合溶媒中甲醇和乙酸乙酯不能够有效分离,提升了企业的生产成本,制约天麻素生产的发展。

本文旨在提出经济、环保、有效的分离回收方案,实现甲醇、乙酸乙酯的循环使用。

甲醇-乙酸乙酯废弃溶媒易形成二元共沸物,且其中含有少量天麻素产品。

本论文提出了先将废弃溶媒蒸馏,回收残留产品天麻素;后采用盐效分离和萃取精馏相结合,回收乙酸乙酯和甲醇的方案。

盐效分离工段对大量的乙酸乙酯进行分离和精制。

本文通过理论分析和单因素实验研究,主要对盐析剂、盐效分离过程的影响因素和乙酸乙酯层的精制盐以及精制过程的影响因素进行了优化,确定盐析剂采用50wt%的氯化钙水溶液,按照V盐析剂:V甲醇=4:3的比例进行盐效分离,静置分层时间为60min,后按照无水氯化钙的质量(g):乙酸乙酯层体积(ml)为0.45:10进行乙酸乙酯精制,搅拌40分钟时,得到乙酸乙酯的纯度达99.872%(wt),收率为90.97%。

甲醇生产副产杂醇的提纯回收

甲醇生产副产杂醇的提纯回收甲醇生产过程中,常常伴随产生一些副产杂醇,这些副产杂醇对甲醇产品的纯度和质量产生不利影响。

对甲醇生产副产杂醇的提纯回收工作必不可少。

本文将对甲醇生产副产杂醇的提纯回收进行探讨,并介绍一些常用的提纯回收方法和技术。

一、副产杂醇的种类和来源二、提纯回收的意义和方法副产杂醇对甲醇产品的纯度和质量造成不利影响,因此必须进行提纯回收。

提纯回收可以提高甲醇产品的纯度和质量,降低成本,增加经济效益,提高产品的市场竞争力。

提纯回收的方法主要包括物理方法和化学方法两种。

物理方法包括蒸馏、萃取、结晶等;化学方法包括化学反应、酸碱中和、氧化还原等。

三、常用的提纯回收技术1. 蒸馏法蒸馏法是一种常用的提纯回收技术,通过控制温度和压力,将不同沸点的杂醇分离回收。

蒸馏法操作简单,成本较低,但对设备和操作技术要求较高。

2. 萃取法3. 结晶法结晶法是利用溶解度差异,将杂醇在适当溶剂中结晶析出,然后对结晶产物进行过滤、洗净、干燥等处理,得到纯度较高的杂醇。

结晶法操作简单,成本较低,但对溶剂和温度控制要求较高。

4. 化学反应法化学反应法是利用化学反应对杂醇进行转化和分解,然后通过分离和提纯回收,得到纯度较高的产品。

化学反应法操作复杂,成本较高,但对特定杂醇的分解和转化效果好。

四、提纯回收过程中的注意事项在进行提纯回收过程中,需要注意以下几个方面的问题:1. 设备选择和操作技术:选择合适的提纯回收设备,掌握操作技术,确保提纯回收效果和生产安全。

2. 溶剂选择和回收条件:根据杂醇的性质和溶解度选择合适的溶剂和回收条件,确保提纯回收的效果和经济性。

3. 操作规程和安全措施:制定提纯回收的操作规程和安全措施,确保操作过程的安全和稳定。

4. 环境保护和资源利用:加强废气、废水的处理和资源利用,保护环境,节约能源。

五、结语甲醇生产副产杂醇的提纯回收工作对甲醇产品的质量和经济效益具有重要意义。

在提纯回收过程中,应选择合适的技术和方法,注意操作过程中的安全和环保,确保产品的质量和市场竞争力。

大庆油田化工集团全收率甲醇分离技术破除生产瓶颈

c mb n t n wi r c ia a e . Re ul s o d t a b lae d r sd u h d o r c i r c s s mo e o i ai t p a t lc s s o h c s t h we h te u lt d be e i u m y r ca kng p o e swa r

p o e s a ay i s r c s , n l ss wa ma e n h m an a t r af c ig e o o c e e t d o t e i f co s fe tn c n mi b n f s,a d a c l t n i n c lu ai wa ma e n o s d i

大 庆 油 田化工 集 团全 收 率 甲醇 分 离技 术 破 除生 产 瓶 颈

大庆 油 田化工 集 团 甲醇分公 司 全收率 甲醇分 离技术实施一年来 , 收率 甲醇分离器 顶部气 相 甲 全 醇质量分数 由原 来 的 0 9 . %下 降 至 0 0 1 , .5 % 每天 可多产粗 甲醇近 2 , 0t折合精 甲醇 1 , 2t全年预计增

Yi o h i n Zh ng u

( i pcE gnei no oai , eig10 0 ) Sn e n i r gIcr rt n B in 0 1 1 o e n p o j

甲醇回收课程设计

甲醇回收课程设计一、教学目标本课程的教学目标是使学生掌握甲醇回收的基本原理、方法和工艺流程。

通过本课程的学习,学生应能够:1.描述甲醇的物理和化学性质,理解甲醇回收的必要性。

2.解释甲醇回收的基本原理,包括吸附、萃取、蒸馏等方法。

3.分析甲醇回收工艺流程,包括原料预处理、回收单元的选择和操作条件优化。

4.评估甲醇回收的经济性和环境影响,提出改进措施。

二、教学内容本课程的教学内容主要包括甲醇的性质和回收方法、工艺流程及其优化。

具体内容包括:1.甲醇的物理和化学性质,甲醇回收的意义和挑战。

2.甲醇回收的基本原理,包括吸附、萃取、蒸馏等方法的原理和应用。

3.甲醇回收工艺流程,包括原料预处理、回收单元的选择和操作条件优化。

4.甲醇回收的经济性和环境影响评价,改进措施及案例分析。

三、教学方法本课程的教学方法包括讲授法、案例分析法和实验法。

具体方法如下:1.讲授法:通过课堂讲授,使学生掌握甲醇回收的基本原理、方法和工艺流程。

2.案例分析法:分析实际案例,使学生更好地理解甲醇回收的工程应用和优化方法。

3.实验法:进行甲醇回收实验,培养学生动手能力和实际操作技能,加深对回收工艺的理解。

四、教学资源本课程的教学资源包括教材、参考书、多媒体资料和实验设备。

具体资源如下:1.教材:选用权威、实用的甲醇回收教材,为学生提供系统的理论知识。

2.参考书:提供相关领域的参考书籍,丰富学生的知识体系。

3.多媒体资料:制作精美的PPT、视频等多媒体资料,增强课堂教学的趣味性和生动性。

4.实验设备:配置齐全的实验室设备,为学生提供实际操作的机会,提高实践能力。

五、教学评估本课程的评估方式包括平时表现、作业、考试等,以全面、客观、公正地评价学生的学习成果。

具体评估方式如下:1.平时表现:通过课堂参与、提问、讨论等环节,评估学生的学习态度和积极性。

2.作业:布置适量的作业,评估学生的理解和应用能力。

3.考试:进行期中和期末考试,评估学生对课程知识的掌握程度。

大牛地气田甲醇回收工艺改造效果分析

大牛地气田甲醇回收工艺改造效果分析杨 慧,朱冬立,张武生,韩建宁(中国石化华北分公司第一采气厂,河南郑州 450000) 摘 要:针对大牛地气田甲醇污水处理站冬季塔底出水甲醇含量不能稳定地达到设计要求,分析了原甲醇回收工艺存在的问题,通过更换精馏塔塔板、重新设计并更换重沸器和其它设备以及对部分工艺流程改造后,使塔底水甲醇含量能够稳定在0.1%以下,满足回注水质控制要求,不但避免了对环境的污染,而且还取得一定的经济效益。

关键词:大牛地气田;甲醇回收工艺;改造 中图分类号:T E624.5+5 文献标识码:A 文章编号:1006—7981(2012)15—0037—031 概况及现状大牛地气田为于鄂尔多斯盆地北部,属特低渗致密砂岩气藏[1],2005年建成10×108m 3/a 产能并投产。

为配套10×108m 3/a 天然气产能建设,大牛地气田第一甲醇污水处理站工程于2005年11月建成投产,设计日处理气田甲醇污水150m 3/d 。

自2005年11月份投产至2007年11月,处理含醇污水49240m 3,回收甲醇产品19217m 3,回注污水31800m 3,回收凝析油9863m 3。

其核心部分甲醇回收装置投运两年来,运行基本正常,有力地保障了气田的正常生产。

自各集气站拉运来的污水中除含有井口注入的甲醇外,还有凝析油、悬浮物、化学助剂等多种有机物等,总矿化度约15×104mg/l,水型为CaC l 2,甲醇含量20%~50%(m %)。

采用精馏工艺回收甲醇,回收甲醇供注醇系统循环使用,处理后脱甲醇废水回注地层。

天然气注醇工艺对回收甲醇纯度没有严格要求,设计回收甲醇纯度为大于95%,脱甲醇废水中甲醇含量控制小于0.1%,污水中甲醇回收率大于99%。

1.凝析油稳定罐;2.除油器;3.甲醇污水储罐;4.粗过滤器;5.精细过滤器;6.精馏塔;7.重沸器;8.回流罐;9.甲醇储罐;10.回注污水罐图1 甲醇回收工艺流程随着采气工艺的变化,气田甲醇污水物料性质也改变,物料发泡较严重,降低了精馏塔的分离效率,塔盘间物料分布重叠,造成分离精度下降;同时增加了塔底重沸器的热负荷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原分离系统 的

0 02‰

.

5 %

~

1

.

2 %

降至

基 本 实 现 甲醇 反 应 物 的全 回

陕 西 省 科 技厅 科 技 专 项 等 支 持

。

收

,

可 直 接增 加 甲醇生 产 装置 合成

~计划能力 6 %源自式 共 存于 循环 气 中

机 械分 离器

,

。

25%

。

在 原 料 气 充 足 的条

为 解 决 传 统 甲醇 分 离 技 术 造 成

,

一

突 出 的 净 化 除蜡 功 效 是 该 技 术 的另

一

。

他

小 部 分 液 态 甲醇 在 合 成 系 统 中反

,

、

大亮点

。

K S L

甲 醇 分 离塔 消

、

们 在 聚 结 式醇 氨 油分 离器 专 利 技

复 循 环 不 仅 回 收率 低 影 响装 置 产

能 的 发 挥 还 降 低 了 反 应 推 动力

。

,

响

,

甲醇 生 成 物 按 7

,

、

8

:1 :

l

~

2

的

分 离 塔 取 代 了 传 统 甲醇 合 成 工 段 中

多设 备

、

系统 可 在 高于 传统工 艺 气体 温 度数

比例

以液 态 雾 态 和 气 态 等 三 种 方

多 基 础 多 段 位 的分 离 系 统

、

十 摄 氏度 的 条 件 下 运 行

,

可 以避 免

重 要 因素

极大地 节省 了空 间与投资

。

由于

分离

,

直 接 影 响产 量 和 能耗

全 回收

,

实 现 低 成 本增 产

K SL

甲醇 分 离 塔 采 用 高 效 聚 分 除 水

,

技术 替 代 传 统 的普 通 网 丝 除水 技 术

甲醇 分 离 是 甲 醇 生 产 中最 容 易 这 项 专 为 大 型 / 超 大 型 甲醇 工

但 目前 甲 醇 分 离 单 元 尚 末 在

、

内外学 术界

。

设 计 单位 及工 厂 月

,

高 能耗 问题

。

所 重 视 许 多 甲醇 企 业 认 为 分 菁

元 不 如合 成 塔 内 件 压 缩 机

、

、

目前 K S L 技 术 在 内 蒙古 苏 格 里

天 然 气 化 工 厂 1 8 万 吨示 范 装置 已 经

。

技术在

12 万

、

20 万

、

60

万 吨级 q

。

实 际生 产 装 置 上 也 已 成 功 实 施

推广

,

尚需 各 方 合作

“

尽 管这 种将 传统 的

” “

扩大岩

规模 增 产 模 式变 为 提 高 分 离 交 增产

间 采用 冷却 降低混 合 气体 温 度产 生 的

,

”

的创 新 成 果 有 巨 大 的 推 厂

维普资讯

T

e c

h

n o

lo gy

甲醇全 回收从分 离技术

i

i ≤ 誉

j

j

。

、

口 周 楠

设 计模 式

,

不 仅 实 现 了 甲醇 全 分 离

、

提 高 产 能 同 时 取 得 了 气体净 化 装

,

置 投资减少

甲 醇 作 为 发 展 最 快 的基 础 化 工

、

消 除 安 全 隐患 等 多 重

”

”

6万

吨之 巨

。

落后 的 传 统 分 离 技

离方 法

中大 冷 却器 +

的 创 新 成 果 在 甲醇 行

。

已 成 为 影 响 甲醇 产 量 和 能 耗 的

。

聚 结 分 离器 + 吸 收 塔 的设 备 配 置 同 时 省 去 了 变 压 吸 附前 的 传统醇洗 塔

,

业 将 具 有 极 大 的 推广 空 间

业 化 装 置 开 发 的全 新 分 离 工 艺 与 专

使 经过该 工 艺 处理 的混 合气没有雾 沫 夹带 消 除 了 循环 机 /变 压 吸 附 装

,

被忽 视

、

损 失也 最 明显 的

、

一

个 单元

。

由于 受 温 度

压 力 与气 体 成 分 的 影

~

利 装置

K SL

分离系统

,

用

一

座K SL

置 带 液 工 作 的风 险 另 外 K S L 分 离

,

。

随着 我 国 节

”

量 普 遍 占反 应 总 量 的

25%

,

中

,

K S L

甲醇 分 离 塔 还 具 有

。

这 种 变 传统 的

”

原某 达 术

5

,

.

12

万 吨 甲醇 厂 循 环 夹 带 量 竞 高

塔 四 用 的功 效

它 取 代 了传统分 机 械 分 离设 备 +

,

扩 大 装 置 规 模增 产 模 式 为 提 高 分 离 效率 增 产

效果

。

原料之

一

,

尽 管 目前 的 生 产 工 艺 已 十

该 技 术 最 大 的 亮 点 是 实 现 甲醇

全 回收 并 实 现 低 成 本 直 接 增 产 用

K SL

。

分成 熟

,

但落后 的分离技术直 接 影

。

采

由

响 到 甲醇产 量 和 生 产 能耗 为 此

,

甲

技术

,

出 口 气 体 甲 醇含 量

0

.

醇高效全 回收聚分 技术与工 业 化项 目 已 先 后 被 列 入 中 国科 技 部 创 新 基 金

,

除 了 循 环 气 中夹 带 的 不 饱 和 酸

固

术 基 础 上 先 后 推 出 了 聚 结 油分 聚

,

、

,

并

体杂 物 等

除蜡

,

,

实 现 了 流 动相 溶 解 连 续

结 醇分 双 零 净 化 塔 合 成 工 段 分 离

、 、

使 副 反 应 加剧

。

并 且 有 效 增 加 了 甲醇 反 应 推

,

系统 优 化 工 艺 技 术

47

印肖 譬

e

t e

_ 锚% 硭兰

a

c一

, c

。 s… u

维普资讯

T

e c

h

n o

lo g y

获得 成 功 应 用

万吨

,

,

预 计 年增 收 甲醇

同 时循 环 量 由 2 l 万 标 准 主

米 / 小 时 下 降到 1 9 万 标 准 立 方 , 小时

一

,

段 催 化 剂 活性 好 转 此 夕

的 产 量 低 能耗 高 等 问题

、

传 统方 式采用

件下

,

无 需 增 加 电水 煤 消 耗 便 可 直

。

,

陕西西安

只 能对 其 中 的液 态 甲

、

接 实 现 低 成本 增 产

海 祥 洁 净 技 术 工 程 有 限 公 司 在 甲醇

回 收 技 术 方 面 取 得 了重 大 突 破

、 、

醇 进 行 分 离 雾 态 甲醇 气 态 甲醇 及

、

K S L

一

凯瑟 雷 斯 大 批 甲醇

对 国 内数 十 家 甲 醇 生 产 系 统 的 实 际分 析 表 明

,

动力 和转化 率

命 与反应 活性

此外

一

延 长 了催 化 剂 的寿

全 回 收 甲醇 分 离 系 统 等

未 分 离 的 甲醇 夹 带

6%

~

,

进 而 提 高 产 品质 量

。

分 离净 化 技术 与产 品 能 减排 力 度 的 加 大

催制

等重要

,

因此 对 改造 现有 生产 型

塑料抗菌剂 主要 品种 及 其应用

口 王 哲

无 机抗 菌剂