储罐腐蚀剩余寿命计算

压力容器的腐蚀余量是怎么确定的

压力容器的腐蚀余量是怎么确定的?

腐蚀裕量应根据预期的容器寿命B和介质对金属材料的腐蚀速率K来确定,即:C2=K*B。

一般容器寿命按10年考虑,塔、反应器等按20年考虑。

腐蚀速率可从腐蚀手册、化工物性手册及国外有关资料等查取或者实际运行“挂片”试验确定。

也可参考以下参数确定:

1、腐蚀程度:无腐蚀,腐蚀速率小于0.05mm/年,腐蚀裕量为0mm;

2、腐蚀程度:轻微腐蚀,腐蚀速率0.05~0.13mm/年,腐蚀裕量为大于等于1mm;

3、腐蚀程度:有腐蚀,腐蚀速率0.13~0.25mm/年,腐蚀裕量为大于等于2mm;

4、腐蚀程度:严重腐蚀,腐蚀速率大于0.25/年,腐蚀裕量为大于等于3mm。

天然气储气罐钢板腐蚀的剩余寿命评估

天然气储气罐钢板腐蚀的剩余寿命评估1. 前言天然气储气罐是天然气储存的重要设备之一,也是天然气从生产到输送和使用的重要环节。

然而,由于储气罐内气体质量会对罐体产生腐蚀影响,使得罐体钢板逐渐失去强度,进而使得天然气储气罐的使用寿命受到严重影响,甚至会产生安全事故,因此,对天然气储气罐钢板的腐蚀情况进行剩余寿命评估具有重要意义。

2. 天然气储气罐钢板腐蚀情况2.1 腐蚀类型天然气储气罐钢板腐蚀主要表现为普通腐蚀、点蚀腐蚀、微生物腐蚀、应力腐蚀等多种形式。

其中,普通腐蚀主要是由空气中的氧气和湿气作用于钢板表面而导致的,而点蚀腐蚀是由于氧化钙和氢氧化钠等物质作用于钢板表面而导致的。

微生物腐蚀则主要是由嗜酸菌、嗜热菌等微生物作用于钢板表面而引起的腐蚀,应力腐蚀则是由内部应力作用于钢板而引起的。

2.2 腐蚀程度腐蚀程度是评估天然气储气罐钢板剩余寿命的重要参数之一。

一般来说,腐蚀程度越严重,钢板的使用寿命就越短。

对于不同类型的腐蚀,有不同的检测方法和测量标准,如腐蚀深度、腐蚀面积等。

3. 剩余寿命评估方法3.1 研究剩余寿命评估方法的重要意义由于天然气储气罐大多都处于使用状态,因此如何评估其钢板的剩余寿命是一个非常具有挑战性的问题。

不能正确评估钢板剩余寿命所导致的后果不仅会增加风险,甚至还会对正常的运行和使用产生很大的影响,因此,建立一种有效的剩余寿命评估方法已成为一个亟待解决的问题。

3.2 指标法指标法是通过一些确定的评估指标来评估钢板剩余寿命。

评估指标一般有腐蚀深度、腐蚀程度、厚度变化、应力等。

根据指标法,可以比较准确地评估钢板的剩余寿命,但需要较为复杂的分析和计算。

3.3 非破坏性检测方法非破坏性检测方法是指通过对储气罐钢板进行X射线、超声波、涡流等无损探伤技术进行检测。

这种方法的优点是不破坏储气罐本身,在确保安全的前提下,可以直接检测钢板的状况和剩余寿命。

3.4 监测技术监测技术是指利用现代仪器设备对储气罐进行实时在线监测,对腐蚀程度进行连续记录,以评估钢板的剩余寿命。

7、剩余强度评估和剩余寿命预测计算过程

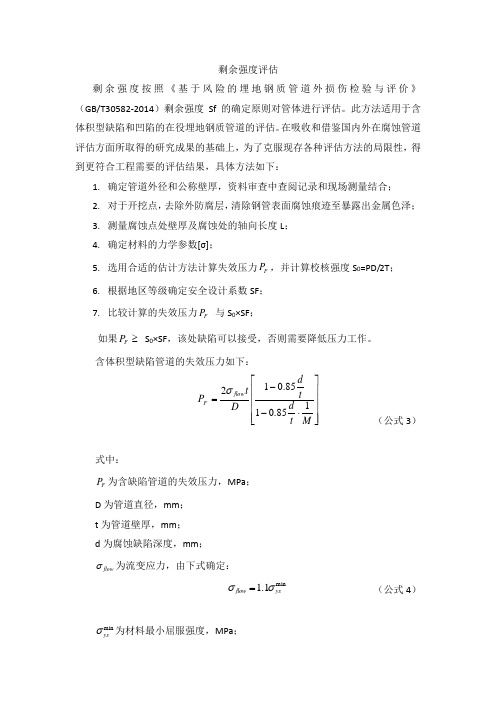

剩余强度评估剩余强度按照《基于风险的埋地钢质管道外损伤检验与评价》 (GB/T30582-2014)剩余强度Sf 的确定原则对管体进行评估。

此方法适用于含体积型缺陷和凹陷的在役埋地钢质管道的评估。

在吸收和借鉴国内外在腐蚀管道评估方面所取得的研究成果的基础上,为了克服现存各种评估方法的局限性,得到更符合工程需要的评估结果,具体方法如下:1. 确定管道外径和公称壁厚,资料审查中查阅记录和现场测量结合;2. 对于开挖点,去除外防腐层,清除钢管表面腐蚀痕迹至暴露出金属色泽;3. 测量腐蚀点处壁厚及腐蚀处的轴向长度L ;4. 确定材料的力学参数[σ];5. 选用合适的估计方法计算失效压力F P ,并计算校核强度S 0=PD/2T ;6. 根据地区等级确定安全设计系数SF ;7. 比较计算的失效压力F P 与S 0×SF ;如果≥F P S 0×SF ,该处缺陷可以接受,否则需要降低压力工作。

含体积型缺陷管道的失效压力如下:(公式3)式中:F P 为含缺陷管道的失效压力,MPa ;D 为管道直径,mm ;t 为管道壁厚,mm ;d 为腐蚀缺陷深度,mm ;flow σ为流变应力,由下式确定:(公式4)min ysσ为材料最小屈服强度,MPa ; ⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡⋅--=M t d t d D t P flow F 185.0185.012σmin 1.1ys flow σσ=M 为Folias 膨胀系数,由下式确定: 50)/(2>Dt L (公式5) 50)/(2≤Dt L (公式6)L 为缺陷长度,mm 。

管道运行压力不得超过最大允许工作压力,最大允许工作压力为:F P K p ⋅=p 为管道最大允许工作压力,MPa ;K 为设计系数,应根据管道内的介质类型、缺陷及所在处的地区级别等确定。

本次受检埋地管道共发现防腐层漏电点21处。

受检单位对15个已打孔检漏处理的漏电点处进行了燃气泄漏检测,结果未发现燃气泄漏;对4处漏电点进行了开挖修复;其余2处漏电点处于水中,无法打孔检漏,观察水面未发现泄漏气泡。

腐蚀管道的失效概率和剩余寿命预测方法

对于埋地管道 ,腐蚀导致管壁减薄和引起局部 应力集中 ,是影响系统可靠性及使用寿命的关键因 素 ,由于存在着许多不确定因素 ,管道失效概率和腐 蚀剩余寿命的预测工作有很大难度 。最近的研究结 果表明 ,可靠性评估方法不失为一种理想的失效概 率和腐蚀剩余寿命的预测方法 。

-

n

∑

i=1

-

5g

5

∧

xi

P 3 ·x∧i3

+ g σ x∧13 x1 +μx1 , …, x∧n3σx n +μx n

=0

n

∑

i=1

5g

5

∧

xi

P3

2

n

∑

5g

i =1 5 xi

P3

2

(14)

式 (14) 第二项的绝对值即坐标原点 0′至切平 面的最短距离β, 点 P3 ( x∧13 , x∧23 …, x∧n3 ) 在极限状

+μx2

,

…,

σ ∧

x n xn

+μxn )

= 0 。该方程表示在

新坐标系下的极限状态超曲面中 ( 见图 1) , 该曲面

将

∧

xi

空间分为安全区和失效区

。

图 1 可靠度与极限状态曲面的关系

由新坐标系的原点 0′向极限状态曲面引一条

垂线 ,交曲面上一点

P3

∧∧

( x1 , x2 ,

…,

∧

xn

)

, 该交点称

图 3 可靠性指标与管道服役时间的关系

图 2 一阶二次矩方法求解β程序框图

三 、工程实例

我国北方某管道钢管为 16Mn 螺旋焊管 ,屈服 强度为 353 M Pa ,管径为 529 mm ,壁厚为 7 mm ,已 运行近 30 年 。根据工程的需要 ,对该管道进行了安

储罐腐蚀剩余寿命计算

Rational conf iguration interval design of sucker rod central izer in polymer holes/ 2005 ,29( 1) :64 - 66 WAN G Su2ling1 , L I De2sheng2 , ZHAN G Shu2min2 , J IAN G Dao2ming1 ( 1. M echanical S cience an d En gi neeri n g Col le ge , D aqi n g Pet roleum I nstit ute , D aqi n g , Hei lon g j i an g 163318 , Chi na; 2. Oi l Recovery Pl ant N o. 1 , D aqi n g Oi l f iel d Cor p . L t d. , D aqi n g , Hei lon g j i an g 163100 , Chi na ) Abstract : The main causes of side - abrasio n of a sucker rod in polymer holes are analyzed : It is due to t he resistance during down st ro ke and normal force attached by t he polymer. We have established a mat hematical model of a sucker ro d and derived differential equatio n of cent ralizer co nfiguratio n inter2 val s. The met hods o n co mp uting cent ralizer intervals , cent ralizer number are given. On t he basis of t he met hods , a p ro gram used to co mp ute t he cent ralize gap is p rovided. It is p roved in local use t hat side abrasio n of a sucker can be co nt rolled and it can wo rk fo r more t han 500 days wit ho ut any failures and t he average service life has been p rolo nged by 1. 4 ~ 1. 9 times. Key words : polymer holes ; sucker rods ; bending deformatio n ; cent ralizer ; co nf uguatio n

的计算方法

的计算方法计算是人类社会中非常重要的一项技能,不论是在学习、工作还是日常生活中,计算都扮演着重要的角色。

在本文中,我们将探讨几种常见的计算方法,帮助读者更好地掌握计算技巧。

加法是最基础的计算方法之一,在我们日常生活中经常会遇到需要做加法计算的情况。

加法的计算方法非常简单,只需要将两个或多个数字相加即可。

举例来说,如果要计算3 + 5的结果,只需要将3和5相加,即可得到答案8。

当然,在计算过程中可以利用各种加法口诀和技巧,如数学中常说的“进位与退位”等。

减法是和加法相对的一种计算方法。

减法的计算步骤比较复杂,首先需要确保被减数大于减数,然后将减数从被减数上减去。

同样举例,如果要计算8 - 3的结果,首先我们需要确保8大于3,然后将3从8上减去,得到的差为5。

乘法是一种快速计算大数的方法,它实际上是重复的加法。

乘法的计算方法相对于加法和减法来说稍微复杂一些。

通过分解因数、利用乘法口诀和列竖式相乘等方法,可以帮助我们更快地计算乘法。

例如,计算3乘以4,我们可以将3加3加3,或者4加4,最后得到答案为12。

除法是一种分配的运算方法,它用于将一个数分成若干等份。

除法的计算方法相对来说较为繁琐,其中需要注意的是除数不能为0,同时要求被除数必须是除数的整数倍。

举例来说,当我们要计算12除以3时,首先我们需要确定被除数12是除数3的整数倍。

然后我们将12分成3等份,每份为4,因此答案为4。

五、百分数的计算方法:百分数是一种常见的计算方式,它用百分数来表示一个数相对于100的比例。

百分数的计算方法相对简单,举例来说,当我们要计算75%的数值是多少时,我们只需要将75除以100,然后将结果与需要计算的数相乘,得到我们要求的答案。

如果我们要计算一个数的百分比,我们只需要将这个数除以另外一个数,然后将结果乘以100,即可得到百分比。

本文介绍了加法、减法、乘法、除法和百分数的计算方法。

虽然这些计算方法在日常生活中频繁出现,但是通过多做练习和积累经验,我们可以更好地掌握计算技巧。

基于腐蚀速率模型的压力管道剩余寿命预测方法

- 94 -腐蚀防护石油和化工设备2019年第22卷基于腐蚀速率模型的压力管道剩余寿命预测方法黎佳,宁朝阳(湖南工业职业技术学院, 湖南 长沙 410208)[摘 要] 针对均匀腐蚀压力管道的剩余寿命多根据经验判断缺少理论分析的问题,研究了基于API 579标准的均匀腐蚀压力管道腐蚀速率模型,并基于场指纹法检测技术,创新地提出了分段统计腐蚀速率计算模型。

同时,探索了模型对应的压力管道剩余寿命预测的方法,丰富了压力管道安全评定的理论成果,有利于保证压力管道的安全使用。

[关键词] 压力管道;腐蚀速率;寿命预测;检测技术作者简介:黎佳(1985—),男,湖南郴州人,讲师,研究方向为机械制造及其自动化。

压力管道是我国社会生产生活中广泛使用的一种特种设备[1],随着服役时间的增长,会出现不同程度的各种缺陷。

其中,因腐蚀缺陷引起的安全事故屡见不鲜[2],所以,对含腐蚀缺陷的压力管道进行腐蚀速率分析与寿命预测十分重要。

均匀腐蚀缺陷是腐蚀中常见的一种形式,由于其腐蚀形态显而易见,安全评定看似较为简单[3],因此人们长期根据直观观察对均匀腐蚀压力管道进行判断,一旦发现管壁厚度“过度”减薄就随机报废管道,而缺少相关的理论分析[4]。

这显然不能适用于均匀腐蚀压力管道的安全评价,这种方法只适用于极少部分现役腐蚀严重的压力管道。

现在对均匀腐蚀压力管道进行剩余寿命预测的方法较多,但还未有很好的办法能够对绝大多数均匀腐蚀缺陷压力管道进行有效的剩余寿命预测。

针对以上情况,研究了基于API 579标准的压力管道均匀腐蚀速率的预测方法,提出了相应的寿命预测方法,并分析了一种管外电子检测技术—场指纹法(FSM )检测技术,针对均匀腐蚀压力管道改进了腐蚀速率的计算模型,提出了基于腐蚀速率分段统计的均匀腐蚀压力管道剩余寿命预测方法。

1 均匀腐蚀压力管道腐蚀速率模型要对均匀腐蚀压力管道进行剩余寿命预测,应找出对应的腐蚀速率模型。

(1)基于API 579准则的腐蚀速率均匀模型腐蚀速率均匀模型是指将腐蚀速率看作均匀的,即将腐蚀深度的变化看作线性变化。

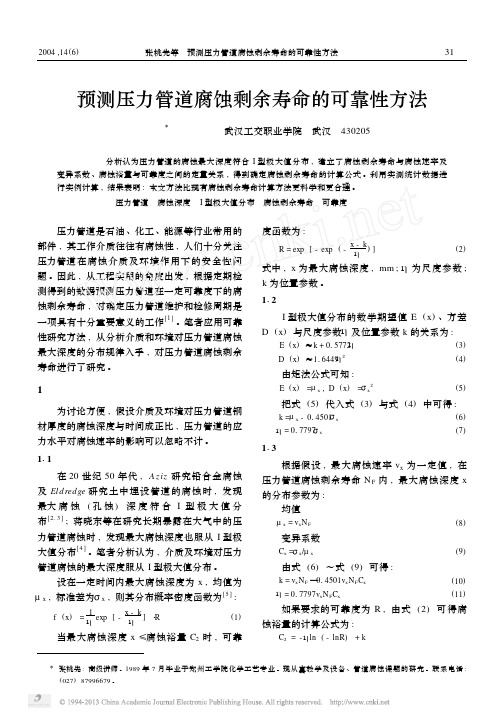

预测压力管道腐蚀剩余寿命的可靠性方法

E (x) ≈k + 015772η

(3)

D (x) ≈116449η2

(4)

由矩法公式可知 :

E (x) =μx , D (x) =σx2

(5)

把式 (5) 代入式 (3) 与式 (4) 中可得 :

k =μx - 014501σx

(6)

η= 017797σx

(7)

113 腐蚀剩余寿命的计算公式

根据假设 , 最大腐蚀速率 vx 为一定值 , 在 压力管道腐蚀剩余寿命 N F 内 , 最大腐蚀深度 x 的分布参数为 :

(13)

114 可靠度与腐蚀剩余寿命

由于影响腐蚀速率的因素很多 , 因此可将压 力管道的安装地段分为低度 、中度和高度风险等

3 种 , 在不同风险地段的可靠度要求见表 1[1 ] 。

表 1 不同风险地段可接受的可靠度

地段类别 可靠度 Rσ, %

低风险 9717

中风险 9919

高风险 991999

均值

μx = vxNF

(8)

变异系数

Cx =σx/μx

(9)

由式 (6) ~式 (9) 可得 :

k = vxNF —014501vxNFCx

(10)

η= 017797vxNFCx

(11)

如果要求的可靠度为 R , 由式 (2) 可得腐

蚀裕量的计算公式为 :

C2 = - ηln ( - lnR) + k

输油管道的公称尺寸为 <273 ×6 (7) , 设计 压力 6128M Pa , 操作压力 510 ~518M Pa , 运行 温度为 56 ℃, 腐蚀裕量为 C2 = 412mm 。经过大 量的实测数据进行统计 , 得到腐蚀速率的均值 vx = 013968mm/ a , 标准差σx = 01141mm/ a 。下 面用压力管道安装在低 、中 、高风险地段中的可 靠度对腐蚀剩余寿命进行计算 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

J OU RNAL O F DAQ IN G P ETROL EU M INS TI TU TE

第 29 卷 第 1 期 2005 年 2 月 Vol. 29 No . 1 Feb. 2005

储罐腐蚀剩余寿命计算

李国义1 , 王爱芳1 , 杨淑香2

( 1. 大庆石油学院 机械科学与工程学院 ,黑龙江 大庆 163318 ; 2. 大庆油田有限责任公司 第五采油厂 ,黑龙江 大庆 163513 )

参考文献 :

[ 1 ] 周昌玉 ,张艳丽 ,李 强 ,等. 在役压力容器含缺陷结构腐蚀疲劳剩余寿命预测的随机分析[J ] . 试验研究 ,2002 ,19 (2) :14 - 17. [ 2 ] 金雅娜 ,李志安. 球形储罐夹层缺陷分析与评定[J ] . 石油化工设备 ,1998 ,27 (4) :14 - 16. [ 3 ] 梁成浩 ,庄锁良 ,姜慧芬. 石油化工设备材料腐蚀寿命预测系统[J ] . 石油化工设备 ,2001 ,30 (1) :21 - 23.

局部腐蚀深度 a3 , E F 为临界腐蚀深度 a1j ,见图 4.

通过现场无损检测测得壁厚δ3 和服役时间 t3 ,则腐蚀速率 v

为

图 4 样本容量较小时的腐蚀剩余寿命计算

v = δ0 - δ3 ,

(5)

t3

将 B C 平行向左移到 D E 位置 ,且使 E 在 OA 的延长线上 ,延长 D E 交时间轴 t 于 F 点 ,对应的时间为 t4 ,

Rational conf iguration interval design of sucker rod central izer in polymer holes/ 2005 ,29( 1) :64 - 66 WAN G Su2ling1 , L I De2sheng2 , ZHAN G Shu2min2 , J IAN G Dao2ming1 ( 1. M echanical S cience an d En gi neeri n g Col le ge , D aqi n g Pet roleum I nstit ute , D aqi n g , Hei lon g j i an g 163318 , Chi na; 2. Oi l Recovery Pl ant N o. 1 , D aqi n g Oi l f iel d Cor p . L t d. , D aqi n g , Hei lon g j i an g 163100 , Chi na ) Abstract : The main causes of side - abrasio n of a sucker rod in polymer holes are analyzed : It is due to t he resistance during down st ro ke and normal force attached by t he polymer. We have established a mat hematical model of a sucker ro d and derived differential equatio n of cent ralizer co nfiguratio n inter2 val s. The met hods o n co mp uting cent ralizer intervals , cent ralizer number are given. On t he basis of t he met hods , a p ro gram used to co mp ute t he cent ralize gap is p rovided. It is p roved in local use t hat side abrasio n of a sucker can be co nt rolled and it can wo rk fo r more t han 500 days wit ho ut any failures and t he average service life has been p rolo nged by 1. 4 ~ 1. 9 times. Key words : polymer holes ; sucker rods ; bending deformatio n ; cent ralizer ; co nf uguatio n

0 引言

在腐蚀性介质中服役的储罐受到腐蚀的过程时间长 ,而采集腐蚀数据困难 ,根据腐蚀机理计算储罐腐 蚀剩余寿命的过程复杂 ,并且研究成果也大多停留在定性分析阶段[1 ,2] ,不适合现场实际操作. 拟根据储 曲线计算储罐腐蚀缺陷剩余寿命.

1 腐蚀关系曲线

储罐的局部腐蚀受多种因素影响 ,具有随机性. 而储罐事故大多发生 在最大深度的局部腐蚀处 , 局部腐蚀的最大深度符合 Gumbel 极值分布. 储罐自投入使用 , 即服役时间 t = 0 , 腐蚀深度 a = 0. 随服役时间的增加 ,

腐蚀深度也随之增加

,

因此

da dt

>0

, 且当

t

→∞时 ,

a

→δ( 储罐壁厚)

2 计算过程

2. 1 样本容量较大时的计算 如果样本容量大于 3 , 可采用曲线近似估算储罐的剩余寿

命. 当储罐长期存放介质而不频繁充罐时 , 首先计算δmin , 以δ0 线为始点 ,取 PQ =δmin , 交腐蚀关系曲线于 P 点 , 延长 PQ 与时 间轴交于 R 点 ,则 PR 为腐蚀临界深度 alj , O R 为储罐的计算寿 命 t1 ,见图 3 ;然后用无损检测获得局部腐蚀深度 a2 , 以时间轴为 起点 ,量 M N = a2 ,交腐蚀关系曲线于 N 点 , OM = t2 为当前服役 时间 ,则储罐的剩余寿命 T 为

, 腐蚀深

度与服役时间的腐蚀关系曲线[3] 见图 1 , 利用该曲线可预测储罐的剩余寿

命 . 应用数理统计学中曲线回归的方法在样本容量较大时可得到腐蚀关

系曲线.

首先 ,用无损检测技术测量某一时刻 ti 的壁厚δi ,则腐蚀深度为

ai = δ0 - δi , i = 1 , 2 , 3 , … ,

(1)

·67 ·

大 庆 石 油 学 院 学 报 第 29 卷 2005 年

信度. 当 t = t1 时 ,腐蚀深度 a = PR ,见图 1 ,此时储罐的壁厚为 PQ ,利用力学理论计算储罐腐蚀临界厚度 δmin ,当 PQ ≥δmin 时 ,储罐正常工作 ,否则需对其维修.

Structural design and experiment study of the hydrocyclone for f ine particle/ 2005 ,29( 1) :58 - 60 J IAN G Ming2hu1 , J IAN G Wei1 , ZHAN G Guo2yun2 , ZHAN G Yo ng1 , WAN G Xue2jia1 ( 1. M echanical S cience an d En gi neeri n g Col le ge , D aqi n g Pet roleum I nstit ute , D aqi n g , Hei lon g j i an g 163318 , Chi na; 2. D aqi n g Pet roleum En gi neeri n g I nternational , D aqi n g , Hei lon g j i an g 163453 , Chi2 na ) Abstract : The main st ruct ure of solid - liquid hydrocyclo ne has been designed for removing fine particles in t he p rocess of dispo sing sewage in oilfields. The effect of flow rate Qi and split ratio F o n p ressure drop has been analyzed which shows t hat t he designed solid - liquid hydrocyclo ne is excellent in separa2 tio n perfo rmance. When flow rate Qi is 3. 48m3 / h ,t he highest dehydratio n rate can be as high as 90. 4 %. Key words : hydrocyclo ne ; solid/ liquid separatio n ; st ruct ural design ; dehydratio n rate

式中 :δ0 为 t = 0 时的储罐的原始壁厚.

令

yi

= ln

1

-

ai

δ0

,

(2)

式中 : yi 为储罐腐蚀因数. 现场测试的服役时间 ti 与 y i 见图 2.

由图 2 的曲线状态 ,利用线性回归分析方法得

y = At + B .

(3)

通过程序计算式 (3) 中 A , B ;用相关系数和假设检验确定 y 与 t 的关系置

摘 要 :因现场采集腐蚀数据困难 ,储罐腐蚀剩余寿命估算大多采用定性分析. 以储罐腐蚀深度与服役时间的腐蚀 关系曲线为基础 ,根据采集腐蚀数据的样本容量 ,利用有限折线近似代替腐蚀关系曲线 ,简化了储罐腐蚀缺陷剩余寿命 的计算.

关 键 词 :储罐 ; 腐蚀 ; 剩余寿命 ; 有限折线 中图分类号 : TE972 文献标识码 :A 文章编号 :1000 - 1891 (2005) 01 - 0067 - 02

Magnetic memory technique f or detection of the well tubing thread/ 2005 ,29( 1) :61 - 63 DA I Guang1 , WU L ei1 , WAN G Wen2jiang1 ,2 ( 1. M echanical S cience an d En gi neeri n g Col le ge , D aqi n g Pet roleum I nsti t ute , D aqi n g , Hei2 lon g j i an g , 163318 , Chi na; 2. Techni que T rai ni n g Center of D aqi n g Oi l Fiel d , D aqi n g Hei lon g j i an g 163255 , Chi na ) Abstract : The metal magnetic memory detectio n technique is suitable for early diagno sis of ferro magnet2 ism metal co mpo nent , and t here is potential for evaluating fatigue intensit y and nat ural life of a co mpo2 nent . We have st udied t he met hod of t he magnetic memo ry diagno sis of t he well t ubing t hread , and test2 ed well t ubing t hread by using TSC - 1M - 4 st ress co ncent ratio n magnetic memory diagno stic appara2 t us , and analyzed t he testing data. The result s of t he analyses show t hat t he magnetic memory detectio n technique is an effective met hod for detecting t he flaw s and t he st ress co ncent ratio n degree of t he well t ubing t hread. Key word : well t ubing t hread ; magnetic memory detectio n ; flaw ; st ress co ncent ratio n