ok TK-PM-40-01H供应商管理程序

供应商管理控制程序

供应商管理控制程序供应商管理控制程序1 目的为确保公司产品品质,规范供应商管理,建立安全、稳定的供应商队伍,防止外购原材料、产品、设备等发生安全事故,制定本控制程序。

2 范围适用于本公司供应商的开发、监察及评价考核。

3 职责3.1 供应链3.1.1 负责组织评审、选定供应商活动,建立合格供应商档案;3.1.2 负责新供应商及备用供应商的开发;3.1.3 每半年对供应商进行交货期、价格、服务、质量情况等的评审、建档案。

确保这些供应商具有满足本公司规定要求的产品或服务的能力。

3.1.4 按计划与认证结果进行采购工作,并跟踪到货情况,确保如期完成采购任务。

3.2 质量部3.2.1 按规定程序验收采购原辅料及产品;3.2.2 定期对供应商/代工厂进行工厂监察;3.2.3 供应商绩效考核;3.2.4 供应商的辅导;3.2.5 供应商、代工厂资质更新。

3.3 总经理3.3.1 负责批准合格供应商名单。

4 程序4.1 定义4.1.1 供应商:为本公司提供产品或服务的组织。

本公司供应商主要有以下几种情况:(1)原料供应商:直接为我公司代工厂提供原辅料的制造厂商;(2)原料代理商:根据协议要求为我公司代工厂提供原辅料的经销商;4.1.2 代工厂:按照特定的要求为我公司加工产品的厂商。

4.2 供应商开发程序4.2.1当有新产品或需要寻找替代供应商时,应先明确以下需求:(1)生产对物料技术、质量及交货期的要求;(2)需要供应商具备的能力;(3)质量现有供应商满足供货要求的能力和质量状况等。

4.2.2 编制供应商开发进度表根据新供应商开发需求,制定供应商开发进度表,确保开发新供应商的具体工作明确化,避免拖延。

4.2.3 通过互联网、企业黄页、展会、同行介绍等方式获取新供应商资料信息,并根据公司要求对待开发供应商进行初步筛选,留下3~5家供应商进一步接触。

4.2.4 新供应商初步筛选通过初步筛选的供应商采用电话方式进行初步联系,表达联系的目的、自己的需求并初步了解该供应商的产品,并向供应商索取相关资料和样品,并要求供应商填写《供应商调查问卷》。

供应商管理程序-范例2

5.4.1.3 全质办负责统计并提供使用过程中发现的质量问题和顾客反映的相关质量问题等方面的资料;

5.4.1.4 物资处负责提供供应商产品保供能力、服务水平、价格等方面的资料。

5.4.2 综合以上评审意见,评审会对每个合格供应商作出评审结论并存入其档案。

5.4.2.1 评审合格,继续确认为合格供应商;

5.4.2.2 评审不合格,取消合格供应商资格;

5.4.2.3 评审存在一般性质量问题,可暂保留最长三个月合格供应商资格,此期间供应商必须提出整改计划,限期整改合格,否则取消合格供应商资格。

ห้องสมุดไป่ตู้5.4.3 全质办负责书面整理评审意见和结论,经参与评审的部门会签,报公司管理者代表审核、批准。

5.1.4 “调查报告”经批准后,由供应商提供样品经检验(试验)合格后全质办与供应商签订“质保协议”,技术部门与供应商签订“技术协议”,向供应商分发相关的技术文件,供应商才可进行小批量、批量供货。

5.2 申报合格供应商

5.2.1 A、B类供应商经样品、小批量试制鉴定合格后,由物资处办理《新增合格供应商审批表》,经全质办、技术处、质检处会签,报管理者代表审核,总经理批准,即可成为合格供应商并列入“合格供应商名单”。

5.2.2 A、B类物资的“合格供应商名单”由管理者代表批准。

5.2.3 C类物资的“合格供应商名单”由物资处处长批准。(C类物资供应商可根据使用经验、供货业绩、信誉等直接批准并供货)

5.2.4 外协加工供应商参照C类物资供应商管理,由生产处负责组织考察或调查,其合格供应商由生产处处长审批。

5.2.5顾客指定的供应商按5.1和5.2评定合格后列入“合格供应商名单”,如指定供应商不合格,选择非顾客指定供应商须报经顾客书面批准后方可选用。

某有限公司供应商管理程序

某有限公司供应商管理程序一、概述某有限公司作为一家中型企业,为了保证供应链的稳定运作和产品质量的可控性,制定了本供应商管理程序。

该程序旨在确保供应商的选择、评估、审批和绩效管理的标准化和规范化,以达到优化供应链、降低风险和提升公司整体竞争力的目标。

二、供应商选择1. 招标过程(1)根据公司需求,编制采购计划和招标文件,明确产品规格、数量以及质量要求。

(2)通过向多家潜在供应商发送招标文件,邀请符合条件的供应商进行竞标。

(3)供应商提交投标文件,包括产品样品、报价等。

(4)采购部门根据投标文件进行评审,并选定中标供应商。

2. 供应商评估和审批(1)对中标供应商进行现场考察,了解其生产设备、质量管理措施以及员工素质。

(2)评估供应商的财务状况、信誉度和近期业绩,确保其有稳定的供货能力。

(3)进行供应商资质审批,包括注册资金、法律合规性等方面的审核。

(4)根据评估结果,确定供应商的合格性,并签订供货合同。

三、供应商绩效管理1. 供应商绩效评估(1)制定供应商绩效评估指标,包括产品质量、交货准时率、客户服务等方面。

(2)定期对供应商进行评估,并记录供应商的绩效得分。

(3)对绩效不达标的供应商进行警告和整改,及时解决问题和改进。

2. 供应商奖惩机制(1)对绩效优秀的供应商进行表彰和奖励,激励其持续提升供货质量。

(2)对绩效不达标的供应商进行扣分,并采取相应的惩罚措施,如限制订单、暂停合作等。

四、供应商培训和合作1. 供应商培训(1)定期组织供应商培训活动,分享公司的质量管理经验和需求变化。

(2)提供技术支持和培训材料,帮助供应商提升生产工艺和产品质量。

2. 供应商合作(1)建立长期合作伙伴关系,发展 win-win 的合作模式。

(2)与供应商共同研发新产品,提高产品创新能力和市场竞争力。

(3)定期与供应商召开联席会议,共同解决问题和改进合作方式。

五、风险管理1. 供应商风险评估(1)对供应商进行风险评估,包括法律合规风险、财务风险、地理风险等。

供应商及客户管理程序

供应商及客户管理程序摘要本文档旨在介绍公司内部的供应商及客户管理程序,以提高供应链管理的效率和客户满意度。

本程序旨在规范供应商合作流程,确保供应商的质量、价格和交货期符合公司要求,同时促进与客户之间的良好关系。

1. 引言在现代商业环境中,供应链的健康运行对于公司的成功至关重要。

因此,建立一个高效的供应商及客户管理程序是非常必要的,这将有助于降低风险,提高工作效率,优化成本结构,并保持客户的忠诚度。

2. 供应商管理程序供应商管理程序旨在确保供应商与公司之间的合作过程规范和系统化。

以下是供应商管理程序的主要步骤:2.1 供应商选择和评估- 根据公司的需求和标准,评估潜在供应商的能力、信誉和质量保证措施。

- 与供应商进行面谈,了解其经营理念、质量控制和供应能力。

- 依据收集的信息和评估结果,制定供应商评估报告,并在公司内部进行评审。

2.2 合同签订- 确定供应商的交货期、价格和其他合同条款。

- 编写合同草案,并确保合同中包含保密条款、质量标准和退货政策等关键条款。

- 双方签署合同,并存档备查。

2.3 供应商协作- 建立供应商协作机制,定期与供应商进行沟通和商务会议。

- 跟踪供应商的交货进度,确保按时交付,并及时处理供应商可能遇到的问题。

- 对供应商的绩效进行评估,并与供应商共同制定改进计划。

3. 客户管理程序客户管理程序旨在建立和维护与客户的良好关系,并确保客户的需求得到满足。

以下是客户管理程序的主要步骤:3.1 客户需求收集- 与客户沟通,了解其需求、期望和特殊要求。

- 根据客户的需求编制产品规格,并确保产品开发和生产符合客户的标准。

3.2 订单处理和交付- 接收客户订单,并确保订单准确无误。

- 跟踪订单处理流程,及时解决可能出现的问题。

- 定期与客户沟通订单交付进度,并确保按时交付客户。

3.3 客户反馈和维护- 定期收集客户对产品和服务的反馈。

- 及时解决客户的投诉和问题,保持良好的客户关系。

- 根据客户反馈,改进产品和服务,并与客户合作共同提高。

供应商管理程序

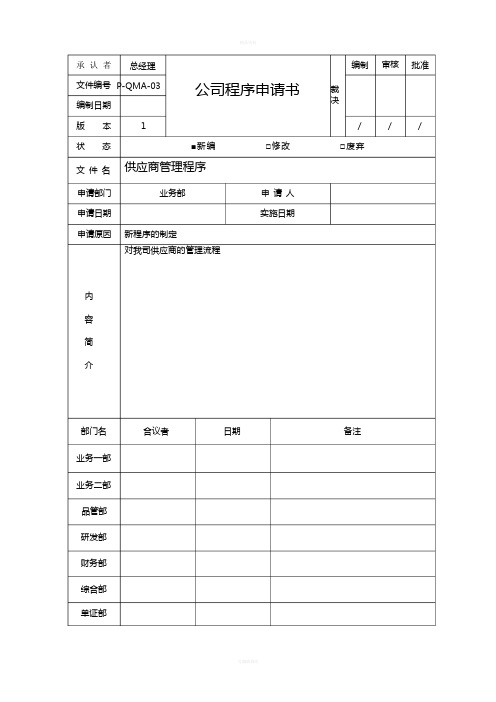

承 认 者文件编号 编制日期 版 本 状 态文 件 名申请部门 申请日期 申请原因总经理P-QMA-031■新编供应商管理程序申 请 人 实施日期新程序的制定对我司供应商的管理流程编制裁 决/ □废弃审核/ 批准/部门名 合议者 日期 备注业务一部业务二部品管部研发部财务部综合部单证部公司程序申请书内容 简 介业务部□修改文件名供应商管理程序修改履历制改次数修改页码修改日期文件编号P-QMA-03版本1页码1/5 主要内容教育会签参加者签名日期参加者签名日期参加者签名日期文件名一. 目的供应商管理程序文件编号P-QMA-03版本1页码2/5对供应商实行合理的评鉴和管理,以确保供应商有能力按照本公司要求提供对应的服务,特制订此程序;二、范围合用于公司现有供应商,及提出认可申请之新供应商,均按此程序执行;二. 用语定义AVL: Approved Vendor List 的简称,合格供应商清单;书面评鉴:指采用问卷调查的方式填写《供应商调查表》;实地评鉴:书面评鉴以外的供应商都需实地考察;重大缺失:某些缺失导致公司经营浮现重大赔款和质量事故的;三. 职责和权限3.1 业务部:负责新供应商的开辟和申请,主导新供应商信息录入和评鉴安排,主导解决供应商评估后的整改;3.2 品管部:负责执行供应商的评鉴工作,对合格供应商的定期稽核、更新和管理;3.3 分管领导:业务分管领导负责对评鉴不通过的供应商做出是否需要特采的评定,品管分管领导负责最终供应商的审核和 ERP 中的审批;3.4 总经理负责所有分歧的最终裁定;四. 业务流程4.1 新供应商的选择4.1.1 新供应商评鉴流程图;4.1.2 选择供应商的指导方针:本公司所投资的企业,优先列为供应商;能够与本公司保持密切,良好,安定的持续性交易;经营状况良好,为合法经营并有健全的财务系统;在市场上具备良好的声誉,合作诚意比较高;健全的质量保证体系,能有效的控制出货风险的;有竞争力的产品,对公司的经营有很大匡助的;文件名供应商管理程序文件编号P-QMA-03版本1页码3/54.2 新供应商的初步接洽4.2.1 由具体的业务人员根据经营的需要,填写一份新供应商评鉴申请表,申请表包含工厂的基本信息和产品的基本信息及市场的需求信息;4.2.2 业务总监根据新供应商申请表的基本信息判断是否需要进一步的安排评鉴,如鉴于经营考虑无需新增供应商,下一步的评鉴再也不进行;4.3.3 出于经营需要新增加供应商的,具体业务人员提交新供应商申请表到品质经理,品质经理做出初步的评鉴与否,业务对评鉴与否的结果有异议的,提请业务和品质分管领导商议判定;4.3.4 业务、品质分管领导对评鉴与否仍存在异议的,提请总经理做最终的裁定;4.3 新供应商的评鉴:因情况不同分为书面和实地评鉴;4.3.1 书面评鉴:对影响力和综合实力比较大的工厂及地区较远的供应商实行书面评鉴,书面评鉴由业务完成,最终提交书面评鉴调查表;4.3.2 实地评鉴:除书面评鉴外的供应商实行实地评鉴,由业务、品质共同进行实地评鉴,如是新产品合作开辟的需求,需研发一起进行评鉴,并如实填写供应商评鉴表;4.3.3 经实地评鉴在 70 分以上的为合格供应商, 50-70 分为选择性供应商,但不能存在重大缺失,否则评鉴为不合格供应商, 50 分以下的为不合格供应商;4.3.4 评鉴表由品质经理进行审核,最终由品质分管领导进行最终批准,对评鉴不合格的供应商,若公司经营确实需要,则通知供应商在一个月内进行整改,再次进行评鉴,若合格则列为合格供应商,若改善后不合格,则在一年内不得再做评鉴;4.4 合格供应商的管理4.4.1 评鉴合格的供应商由业务将其信息录入 ERP,录入信息包含工厂的基本信息和产品基本信息,并由品质分管领导在 ERP 中审批通过;4.4.2 合格供应商需进行定期的评鉴,评鉴分为一年和两年进行,对合作满两年的供应商采用新供应商评鉴表进行评鉴,评鉴结果依照 4.3 执行;4.4.3 对合作满一年的供应商,从交期、品质、配合性三方面进行,交期是指根据合同规定的或者双方商议的日期,超出视为逾期;品质是指年度不良品质问题的次数和重大问题的投诉;配合性是指紧急出货的协调和品质异常处理的协调和对公司的文件名供应商管理程序文件编号P-QMA-03版本1页码4/5重大支持;4.4.4 年度评鉴的评分标准:交期(30 分);品质(60 分);配合性(10 分);评分原则是交期= (1-逾期次数/总批次) *30;品质= (1-不合格批次/总批次) *60;配合性由业务和品质人员共同视具体情况打分;4.4.5 对年度评鉴的结果, 95 分以上的纳入公司优等供应商,公司优先集中定单和享受公司新产品开辟的优先获得权; 80 分以上未达 95 分的,保持目前的合作方式;低于 80 分在 60 分以上的,公司将不考虑任何的定单增加,并考虑酌情减少合作量;低于 60 分的,公司将要求供应商在规定的时间内整改,以三个月为考察期,考察期结束后仍未达 60 分的,公司将在 ERP 中取销供应商合作的资格;4.5 合格供应商的采购操作4.5.1 评鉴合格的供应商,并已经录入 ERP 中审批通过的,视为公司允许的合格供应商,任何的采购和推销工作可以对照《供应商动态表》自由进行;4.5.2 评鉴合格的供应商,由业务、品质经理级以上的领导制定《供应商动态表》,动态表中注明评鉴合格供应商的等级,《供应商动态表》存放在固定地址并授权,任何的等级修改需要业务和品质分管领导审批通过方可修改;4.5.3《供应商动态表》将评鉴合格的供应商确定为四个等级,OPP、HOPP、MPP、HPP;任何的销售工作必须根据产品的要求对应相应的工厂等级,任何超出此范围规定的选择,都需通过《特殊供应商产品申请表》提交业务和品质经理级别以上的领导会议集中决定,对有争议的部份提交总经理决定;4.5.4 评鉴合格的供应商在再次评鉴期前信息发生变更的,由业务人员提交信息变更内容到业务和品质分管领导,分别修改《供应商评鉴表》和《供应商动态表》,并变更 ERP 中的信息重新审批;4.6 关键供应商的建立和维护4.6.1 由业务经理级别以上的人员确定公司的关键合作供应商,在《供应商动态表》注明关键供应商,关键合作供应商的前提条件是与公司有战略合作关系的;4.6.2 每月各业务经理提交对关键供应商或者行业新兴供应商的动态调查报告,了解关键供应商的经营状况、合作的状态、新产品的情况,常规产品报价核查、对我文件名供应商管理程序文件编号P-QMA-03版本1页码5/5司合作的意见和期望,双方交换合作中的意见;4.6.3 供应商动态调查信息提交到销售总监和销售副总,组织品质、业务五人会议小组进行讨论,并制定出相应的解决措施和应对措施,形成会议记要上报总经理;4.6.4 业务、品质分管领导对关键供应商必须进行定期的拜访,以增加双方合作的基础,定期拜访的周期至少是季度或者半年一次;4.7 相关文件关联4.7.1 《新供应商评鉴申请表》;4.7.2 《供应商评鉴表》;4.7.3 《供应商动态表》;4.7.4 《供应商动态调查表》;4.8 新供应商流程图供应商基本信业务人员初步评鉴业务总监或者业务副总实地或者书面评鉴业务、品质指定人员O K 完成评鉴报告业务、品质指定人员供应商改善N G核准业务、品质分管领导纳入合K供应商品质分管领导。

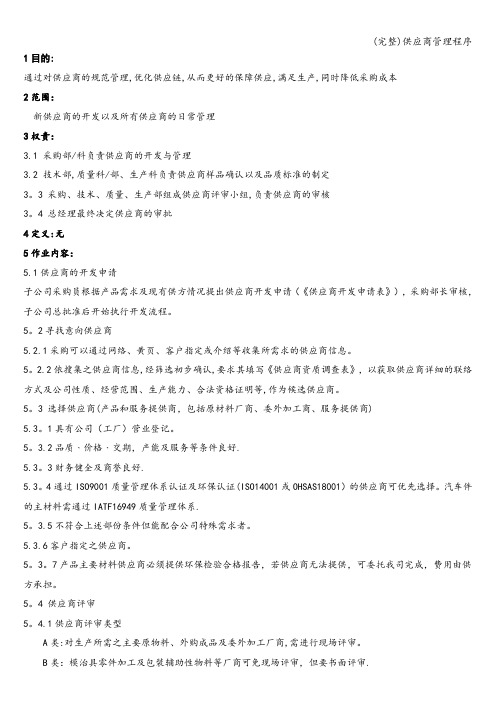

(完整)供应商管理程序

1目的:通过对供应商的规范管理,优化供应链,从而更好的保障供应,满足生产,同时降低采购成本2范围:新供应商的开发以及所有供应商的日常管理3权责:3.1 采购部/科负责供应商的开发与管理3.2 技术部,质量科/部、生产科负责供应商样品确认以及品质标准的制定3。

3 采购、技术、质量、生产部组成供应商评审小组,负责供应商的审核3。

4 总经理最终决定供应商的审批4定义:无5作业内容:5.1供应商的开发申请子公司采购员根据产品需求及现有供方情况提出供应商开发申请(《供应商开发申请表》),采购部长审核,子公司总批准后开始执行开发流程。

5。

2寻找意向供应商5.2.1采购可以通过网络、黄页、客户指定或介绍等收集所需求的供应商信息。

5。

2.2依搜集之供应商信息,经筛选初步确认,要求其填写《供应商资质调查表》,以获取供应商详细的联络方式及公司性质、经营范围、生产能力、合法资格证明等,作为候选供应商。

5。

3 选择供应商(产品和服务提供商,包括原材料厂商、委外加工商、服务提供商)5.3。

1具有公司(工厂)营业登记。

5。

3.2品质﹑价格﹑交期,产能及服务等条件良好.5.3。

3财务健全及商誉良好.5.3。

4通过ISO9001质量管理体系认证及环保认证(ISO14001或OHSAS18001)的供应商可优先选择。

汽车件的主材料需通过IATF16949质量管理体系.5。

3.5不符合上述部份条件但能配合公司特殊需求者。

5.3.6客户指定之供应商。

5。

3。

7产品主要材料供应商必须提供环保检验合格报告,若供应商无法提供,可委托我司完成,费用由供方承担。

5。

4 供应商评审5。

4.1供应商评审类型A类:对生产所需之主要原物料、外购成品及委外加工厂商,需进行现场评审。

B类:模治具零件加工及包裝辅助性物料等厂商可免现场评审,但要书面评审.C类:国际品牌并在商业界有较好商誉(包括产品的贸易代理商)、客户指定供应商以及仪器校正厂商可免评审.D类:与产品无直接关联的产品和服务提供商,采购部备案后可直接执行采购工作.5。

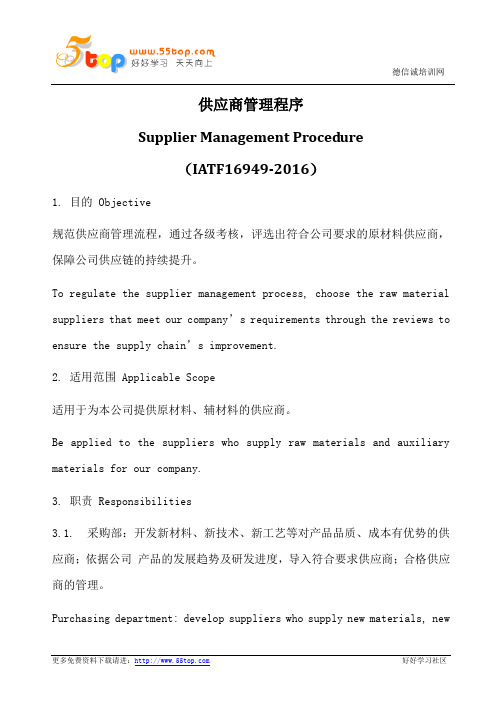

供应商管理程序(中英文)

供应商管理程序Supplier Management Procedure(IATF16949-2016)1. 目的 Objective规范供应商管理流程,通过各级考核,评选出符合公司要求的原材料供应商,保障公司供应链的持续提升。

To regulate the supplier management process, choose the raw material suppliers that meet our company’s requirements through the reviews t o ensure the supply chain’s improvement.2. 适用范围 Applicable Scope适用于为本公司提供原材料、辅材料的供应商。

Be applied to the suppliers who supply raw materials and auxiliary materials for our company.3. 职责 Responsibilities3.1. 采购部:开发新材料、新技术、新工艺等对产品品质、成本有优势的供应商;依据公司产品的发展趋势及研发进度,导入符合要求供应商;合格供应商的管理。

Purchasing department: develop suppliers who supply new materials, newtechnology and so on and have advantages in product quality and costs. Import the suppliers who can meet the requirements based on our company product development trend and R&D progress; manage the qualified suppliers.3.2.品质部:主导供应商的审核;供应商品质考核及供应商品质管理。

供应商管理制度,供应商管理控制程序,供应商管理规定

供应商管理制度供应商提供的货物、设备等必须具有安全技术说明书、安全标签,安全维修说明书等安全说明。

1.目的选择合适的供应商,提供符合安全要求的产品,消除供应产品的不安全隐患,减少财产损失。

2.适用范围为我公司提供货物、设备、代加工、耗材等供应商的安全管理。

3.职责3.1采购部负责审查供应商满足安全要求的资质。

3.2采购部负责供应商进入厂区前的安全教育和职业危害告知。

3.3 各部门单位负责供应商进入作业区前的安全教育和职业危害告知。

4.程序4.1采购部审查为我公司提供特种设备的供应商是否具备国家规定的资质。

4.2采购部审查为我公司提供危险化学品的供应商是否具有危险化学品经营许可证,运输资格证及运输车辆是否符合国家规定要求,执行《危险化学品安全管理制度》、《危险化学品装卸、运输安全管理制度》。

4.3 对不具备安全资质的供应商不予建立购销关系,对具备资质的供应商应建立合格供方清单。

4.4 各部门单位在提报所需物资计划时,必须标明安全性能。

4.5 采购部按照提报计划要求,通知供应商提供物资。

4.6 供应商提供的货物、设备等必须具有安全技术说明书、安全标签,安全维修说明书等安全说明。

4.7采购部负责对供应商进入厂区前的安全教育和职业危害告知。

4.8各使用部门单位对供应商进行进入作业区的安全教育,内容包括:作业现场的特点、主要危险和应急处理措施及安全注意事项。

4.9使用部门单位对供应商作业现场的安全活动实施监督管理。

4.10采购部向为我公司提供危险化学品的供应商索取安全技术说明书和安全标签。

供应商管理制度关于供应商开发1. 总则1.1 制定目的为规范供应商开发流程,使之有章可循,特制定本规章。

1.2适用范围本公司新厂商之开发工作,除另有规定外,悉依本规章执行。

1.3权责单位(1)采购部负责本规章制定、修改、废止之起草工作。

(2)总经理负责本规章制定、修改、废止之核准。

2. 供应商开发程序2.1供应商开发权责(1)采购部负责供应商开发主导工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

德昌電子科技(揚州)有限公司

之評鑑和輔導。

2.適用範圍:凡提供原物料給本公司之供應商皆屬之。

3.定義:略

4.權責單位:

4.1 資材部:開發新供應商,定期評核供應商交貨品質、交貨狀況及配合度之優劣情況。

4.2 品管課:協助確認新材料RoHS報告的識別、判定與編號列管及生產能力與產品品質異常分析。

4.3 研銷課:確認供應商提供樣品是否合格,協助提供技術相關支援。

5.管理重點:

5.1 供應廠商評估與開發作業

5.1.1 資材部依公司原物料需求選擇合適之供應商。

[A] 開發時機:

a) 現有供應商品質狀況達不到要求。

b) 涉及公司政策要求成本降低,供應商無法配合或料件變更材質。

c) 現有供應商之交期、品質、服務等在每季之供應商評分中表現不佳,經過輔導後連續三季

度仍為74分以下,需剔除現有供應商,另擇新的合格供應商。

d) 國外採購移轉內地。

e) 用到新材料及新工藝。

[B] 訊息收集:

a) 可從電話本、黃頁、廣告、報刊、展銷會、目錄、參觀、拜訪、交談、上網等收集。

b) 本廠現行交易供應商以外之收集。

c) 技術提供新的資訊。

d) 客戶指定供應商。

5.1.2 由採購先請供應廠商提供基本資料。

5.1.3 採購確定評估日期,依據『供應商評鑑與輔導作業指導書』會同工程、品管組成評估小組進

行新供應廠商品質能力評估(儘可能涵蓋生產及技術層面)。

[A] 評估項目:依「供應商適合性評鑑表」作評估。

項目需包含無鉛及反恐要求,化學品廠商需

提供MSDS資料,運輸資格及押運證。

[B] 現場評估:由評估小組到廠商處依「供應商適合性評鑑表」作評估,不需到場評估之供應商,

可請供應商根據「供應商適合性評鑑表」自行評估。

[C] 相關貿易商、客人指定供應商及雜項採購供應商之業務往來,需依據經總經理核准後之「供

應商基本資料表」作為合格供應商之評鑑,代理商需附有相關之代理證或授權書。

[D] 評鑑分數達到75分以上(評鑑分數在65~74分,有特殊原因或綜合最高主管意見)可判定為

合格供應商。

A級75~100分(75~89分:A-級;90~100分:A+級)

B級65~74分

C級64分以下

5.1.4 研銷課視需要請供應廠商提供樣品及相關文件,供測試檢驗或得經少量試採購及試產,確定

物料品質符合本公司需求。

[A] 採購提供圖面或材料樣品請研銷課確認版本及顏色,無誤後交供應商估價與報價。

a) 新料件的圖面發行供應商;舊料件採購確認主、備供應商是否均有生產;若有,

則兩家供應商必須同時發行製樣及變更的圖面,避免下單時版本錯誤。

b) 供應商傳入<<報價單>>,採購進行多家比價與議價。

選擇條件適合之供應商進行料件

核價並將最終「採購核價單」依權責劃分送審,退件則重新議價。

[B] 供應商依提供之圖面或樣品進行製樣,送樣時將『規格書或承認書』一併送入。

採購依據『環

境有害物質管理作業指導書』提供RoHS報告給品管課進行確認,取得<無鉛編號>後,開立「確認書」,連同『樣品、規格書或承認書、確認書』送研銷課確認。

a) 研銷課確認OK,需將正式圖面連同「確認書」同時分別發行IQC(正本含樣品)和採購,由

採購轉交供應商(含樣品)。

b) 研銷課確認NG,研銷課將「確認書」正本含樣品交採購退回供應商,要求重新送樣。

c) 供應商送樣樣品必須得到本公司承認OK後才可生產,未承認則其生產損失與本廠無關。

d) 供應廠商所交貨部品,若有任何的材質或製程變更必須提早通知本廠採購提出書面申請,

必要時應附上相關驗證報告確保產品品質符合規範要求,重新依照5.1.4經研銷課確認OK 方可交貨(與客戶有關的材料,必須依照客戶規定的流程實施申請核准後,才可交貨)。

5.1.5

5.1.6完成「供應商適合性評鑑表」後,請供應廠商填妥「供應商基本資料表」,由採購依權責劃分

送審後,由電腦室進入TIPTOP採購管理系統<<供應商基本資料維護作業>>建立供應商基本資料,才可與供應商有業務往來,並列入[合格供應商名錄}。

5.1.7 扣款處理:(得依採購合約處理)

[A]特採:因生產急需,供應商來不及返工,經協調後申請特採。

若需由我方代為處理,由生產單位提報處理工時知會採購。

全數由供應商吸收(每人工小時x 25RMB)在當月貨款中扣出。

[B]本身不良扣款:

[C]生產製程中發現異常不良,經品管課QE確認屬供方責任(原材料本身不良),由生產單位辦

理退料退回倉庫,由倉庫將不良品與不良明細提供給採購,辦理退貨進行扣款處理。

5.2 供應商評核與輔導作業:

5.2.1為顯示供方交貨品質、交貨狀況及配合度之優劣情況,所有交貨之供方均須列入評分管理(消

耗品供應商除外)。

評核項目依「供應商季評分標準表」:交期、服務由採購進行評分;品質、配合度由IQC負責評分。

採購完成總得分計算(75分以上屬於合格供應商,74分以下屬於需要輔導供應商),「供應商季評分標準表」需於每季次月十日前呈部門主管核准。

5.2.2當發生以下狀況,由採購與品管課依據『供應商評鑑與輔導作業指導書』共同進行輔導:

[A]供應商季評分分數在74分以下

[B]單項材料進料OK率連續三個月未達年度品質目標者

[C]發生重大品質異常者

[D]累積不良問題佔總不良前三項者

5.2.3決定優先輔導供應商後,由品管課QE先對IQC之「供應商進料統計表」(電腦單據),做成{供

應商交貨品質推移圖}發行採購交給供應商要求改善,若有技術上之需求則可協調研銷課參

加。

輔導過程須作(輔導會議記錄),原稿採購自存作為輔導後之依據,影本給品管課追蹤供應商之改善。

5.2.4每年由採購或品管課對於合格供應廠商依據『供應商評鑑與輔導作業指導書』提出不定期再

評鑑審查。

5.3 供應商變更:

5.3.1 經輔導後,若無改善應先評定為(備用供應商),待新供應商補位後才正式拒絕往來或視需要

再往來,其變更依5.1 [A] c) 方式處理。

5.3.2 原物料檢驗標準依【進料檢驗管理程序】處理,如我司不具備檢驗能力(技術和設備等),必

須要求廠商提供相關檢驗報告作為來料品質的依據,不良品依【不合格品管理程序】處理。

5.4合格供應商名錄資料建立與維護。

5.4.1 每月由採購參照(5.2 & 5.3)將有交易之合格供應商建立<<合格供應商名錄>>送主管核准。

5.4.2 供應商除名程序,由採購開立內部連絡單通知電腦室修改設定為(不交易廠商)。

5.5

6. 相關文件:

6.1 進料檢驗管理程序(TK-PM-71-03)

6.2 不合格品管理程序(TK-PM-71-06)

6.3 供應商評鑑與輔導作業指導書(TK-SOP-71-018)

6.4環境有害物質管理作業指導書(TK-SOP-71-013)

7. 相關表單:

7.1 供應商基本資料表

7.2供應商適合性評鑑表

7.3採購核價單

7.4確認書

7.5完全廢止保證書

7.6合格供應商名錄

7.7供應商季評分標準表

7.8供應商季評分總表

7.9供應商進料統計表。