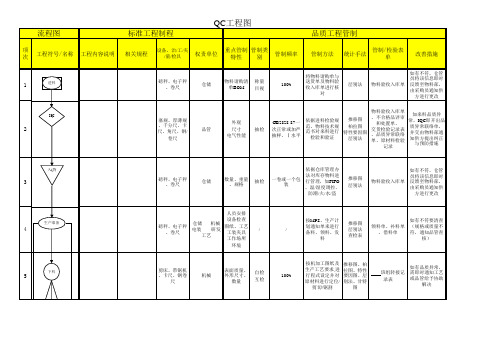

QC工程图

合集下载

QC工程图

12

表面 处理

IPQC( 4)

13

电镀

14

IPQC( 5)

15

装配

16

拉丝机、喷砂

机、校平机、 塞规、厚薄规 、千分尺、量

尺、角尺

自检 互检

100%

按机加工图纸及 推移图、柏

生产工艺要求,进 拉图、特性

行程式设定并对 要因图、层

原材料进行定位/ 别法、甘特

校平/拉丝/喷砂

图

屑

班组转接记 录表

如有品质异常, 需即时通知工艺 或品管给予协助

解决

塞规、厚薄规 、千分尺、卡 尺、角尺、卷

尺

品管

表面质量、 形位尺寸

首检 巡检 定位检

首检:1Pcs/次; 巡检:5Pcs/2Hs, 附带6S检查; 定 位检:50%以上

依据机加工图纸 、生产工艺要求 及制程检验规范 (机加工)进行检验

别法

首件检验单、机 加工零部件巡回 检验记录、返工 返修单、品质异 常联络单、不合 格品评审和处置

单

如有不符,通知 机械部校机或修 模;如严重不合 格或已通知未改 善者,则开具品 质异常联络单或 组织MRB会议

钻床

卡

尺

风枪

刮刀

机械

表面质量、 形位尺寸、

数量

自检 互检

100%

按机加工图纸及 推移图、柏

料

推移图 层别法 查检表

领料单、补料单 、借料单

如有不符要清查 (规格或质量不 符,通知品管查

核)

100%

按机加工图纸及 推移图、柏

生产工艺要求,进 拉图、特性

行程式设定并对 要因图、层

原材料进行定位/ 别法、甘特

剪切/锯割

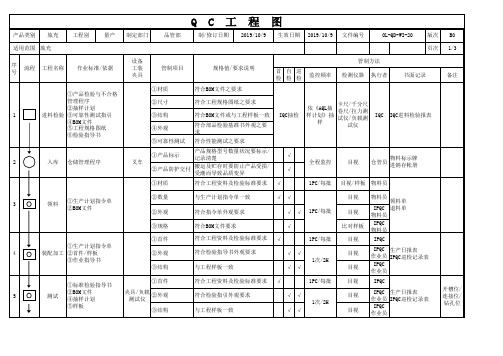

QC工程图

④附着力测试

规格值/要求说明

符合工程资料及检验标准要求 符合检验指引外观之要求 与工程样板一致 符合检验标准之要求 符合检验指引外观之要求 符合BOM文件之要求 符合附着力测试指引之要求

首自巡 检检检 √

√√

√√

√ √√ √√ √

管制方法

监控频率 检测仪器 执行者

书面记录

1PC/每批 1次/2H 1PC/每批 1次/2H

手啤机 铝纸

冲压模

②外观 ③结构 ④颜色

符合检验指引外观之要求 与样板一致 符合BOM文件之要求

√√

√√ √√

1次/2H

目视 目视 目视

PQC 作业员

PQC 生产日报表 作业员 IPQC巡检记录表

PQC 作业员

⑤尺寸

与首件样板一致

√

卡尺

PQC

①喷涂作业指导书

①首件

②IPQC检验指引

②外观

10

外观检验 ③附着力测试指引

喷枪

④抽样计划 ⑤BOM文件

③颜色

符合检验标准之要求 符合检验指引外观之要求 符合BOM文件之要求

√ √√ √√

1PC/每批 1次/2H

目视/3M胶纸 PQC

目视 目视

PQC 作业员 生产日报表

PQC IPQC巡检记录表

作业员

喷胶水

④附着力测试 符合附着力测试指引之要求

√

3M胶纸 PQC

①首件

符合工程资料及检验标准要求 √

备注

3

领料

①生产计划指令单 ②BOM文件

①生产计划指令单

4

装配加工 ②首件/样板

③作业指导书

②数量 ②外观 ③规格 ①首件 ②外观 ③结构

规格值/要求说明

符合工程资料及检验标准要求 符合检验指引外观之要求 与工程样板一致 符合检验标准之要求 符合检验指引外观之要求 符合BOM文件之要求 符合附着力测试指引之要求

首自巡 检检检 √

√√

√√

√ √√ √√ √

管制方法

监控频率 检测仪器 执行者

书面记录

1PC/每批 1次/2H 1PC/每批 1次/2H

手啤机 铝纸

冲压模

②外观 ③结构 ④颜色

符合检验指引外观之要求 与样板一致 符合BOM文件之要求

√√

√√ √√

1次/2H

目视 目视 目视

PQC 作业员

PQC 生产日报表 作业员 IPQC巡检记录表

PQC 作业员

⑤尺寸

与首件样板一致

√

卡尺

PQC

①喷涂作业指导书

①首件

②IPQC检验指引

②外观

10

外观检验 ③附着力测试指引

喷枪

④抽样计划 ⑤BOM文件

③颜色

符合检验标准之要求 符合检验指引外观之要求 符合BOM文件之要求

√ √√ √√

1PC/每批 1次/2H

目视/3M胶纸 PQC

目视 目视

PQC 作业员 生产日报表

PQC IPQC巡检记录表

作业员

喷胶水

④附着力测试 符合附着力测试指引之要求

√

3M胶纸 PQC

①首件

符合工程资料及检验标准要求 √

备注

3

领料

①生产计划指令单 ②BOM文件

①生产计划指令单

4

装配加工 ②首件/样板

③作业指导书

②数量 ②外观 ③规格 ①首件 ②外观 ③结构

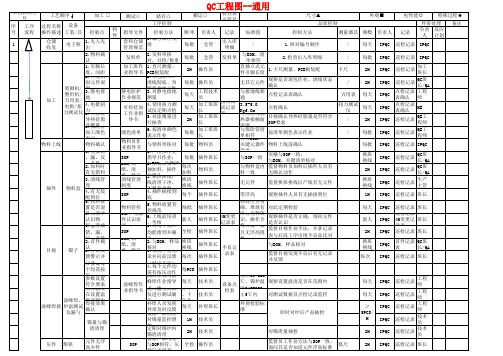

QC工程图

浇注温度

保持温度 1030~1150 每炉 保温时间 1~2小时 每炉 冷却 水冷 每炉 每次

硬度

抛丸 酸洗 检验 检验

抛丸机

不绣钢丸

残砂 颜色 外观 尺寸

无砂 无花斑 碰伤

目视 全数 △ 目视 全数 △ 目视 全数 ▲ ▲ ▲ 记录

图纸尺寸 卡尺

机加工

钻床 数车 加工检测

钻床

数控床

钻模

41.3±0.2 图纸尺寸 卡尺 全数 △ 87±0.03 图纸尺寸 卡尺 全数 △

记录

关联 标准

记录

射蜡机 射蜡温度

50~60℃ 每班 表面外观 表面质量 目视 全数 △ 抽检 表面外观

无气泡留纹

目视 全数 △ △ 记录

温24±2℃ 定时

1100~1150

模壳破损 无裂壳线 目视 全数 △ 每炉 △ 记录 40~50分 1590℃ 每炉 材质CF8M ASTM A351 光谱 每次 ▲ 碰伤 目视 全数 △ HB≦181 硬度机抽2个 △ 记录 生产 作业 标准 书 浇口残留 ≦0.3mm 目视 全数 △

QC工程图 名称 客户 工程 工程图 工序 模具 铸造 射蜡 蜡检 制壳 脱蜡 焙烧 熔炼 震壳 切割 热处理

烧结炉

型号 图号 材质 条件管理 设备 管理项目 工艺参数 TK4H8364 CF8M

简图

重要项目

XH710166 富士电机

品质管理 检验 检测 检查 重点部位 工程标准 部门 频率 手段 频率 模具尺寸 图纸尺寸 卡尺 制作时 ▲

7/16-20UNF

图纸尺寸 螺纹规 全数 △ 毛刺 目视 点检 ▲ 图纸尺寸 卡尺 点检 ▲ 外观表面 目视 全数 △ △ 全数 ▲

外观 尺寸 油渍

QC工程图-通用

与BOM、清 2.检查出入库明细 单相符 直插立式元 2H 操作员 1.卡尺测量、PCB板装配 件引脚长度 观察是否混包作业,清线状态 每批 操作员 无其它元件 确认 工程技术 与接地线相 每天 点检记录表确认 员 通 加工班班 扭力测 3.5-5.0 每天 点检确认 试记录 Kgf.Cm 长 可控硅与散 目视确认导热硅脂量是否符合 加工班班 表 2H 热器接触面 SOP要求 长 涂满 加工班班 与保险管清 每批 按清单颜色表示作业 长 单相符 符合BOM、 每批 物料员 物料上线前确认 关键元器件 清单 实操与SOP一致; 每批 插件班长 与SOP一致 与BOM、关键清单核对 每次 与物料盒内 监督物料员加料后插件人员有 物料员 加料 料一致 无确认动作 换班 插件班长 无元件 监督换班换线后产线有无元件 换线 每个 每批 新人 全检 换班 换线 每次 插件班长 插件班长 零浮高 观察插件人员有无插接到位 对此定期检验 观察插件是否正确,询问元件 是否认识 监督目视作业手法,并拿记录 表与后段工序出现不良品比对 与BOM、样品核对 监督目视发现不良后有无记录 并反馈

SOP SOP SOP SOP SOP SOP SOP SOP SOP 日期码编 码规则 SOP SOP SOP SOP

与样板一致 监督目视作业手法,并拿记录 插件班长 不良记 且无浮高现 表与后段工序出现不良品比 录表 象 对,观察电解电容需有标记, 监督目视发现不良后有无记录 插件班长 并反馈 不良记 班长 抽检,作业手法监督 录表 外观检验标 准 班长 询问、不良警惕验证 班长 班长 班长 点检表 55±15度、 ≥1min 漆:溶剂 =9:1 ≥1mm 插件面元件 防止浸漆 烘烤温度点检、线体速度监控 漆调配比例监控 漆的厚度测试 摆放方式确认; 未干前禁止下道工序使用 点检确认,点检记录表稽查 抽检,作业手法监督 出口机测试 电压一览表 出口机测试电压一览表核对 询问、不良警惕验证 符合编码规 则且易扫描 一块板子上 3码均为一 个IC号 与样品一致 超出板面 3.5-5.0mm 解读编码,及对其进行扫描辨 认 观察操作方法是否按SOP进行作 业 抽检,作业手法监督

QC质量控制工程图

生产报表

10

二切

二切机

卡尺

外观

二切操作规范

IPQC

异常联络单

11

分光分色 分光分色机 波长分析仪

性能

分光检验标准

IPQC

IPQC检验日报表、 前10K中每K抽取 IPQC检验报表、品 20pcs检性能 质异常联络书 每包装箱抽取2 包

异常联络单

12

包装

目测

包装方法

成品检验标准

IPQC

IPQC检验日报表、 将不良品隔离、 通知相 IPQC检验报表、品 关部门 质异常联络书

5

烘烤

烤箱

温度计

外观、附着 力、

烘烤操作规范

IPQC

每10K中抽取1K 检外观、20pcs 检测推力

6

焊线

自动焊线机

目测

拉力、外观

焊线检验标准

QC

全检

分开分类标识

生产报表

7

灌封

自动灌封机

目测

外观

灌胶操作规范

IPQC

IPQC检验日报表、 每1K产品中抽检 将不良物料隔离、通知 IPQC检验报表、品 20PCS 相关部门 质异常联络书 全检 QC检验日报表 分开分类标识

晶片原料检 ····· 测

2

支架原料检 ····· 测

卡尺

IQC

见:支架检验规 进料检验记录表、 范 品质异常联络书

将不良物料隔离、通知 相关部门

采购单、收货单

3

模条原料检 ····· 测

卡尺

外观、

模条检验标准书

IQC

见:模条检验规 进料检验记录表、 范 品质异常联络书

将不良物料隔离、通知 相关部门

QC工程图(全)

要正确维持设定溫度

Check 检查(肉眼)

1回/天

选别及修理移管

SMT工作 人员

制造装备日常 生产主管 检验CheckSheet 作业日报

MAGZINE

● ●

* 注意PCB板堵塞

中检放板时确认好板的距离

Check 检查(肉眼)

随时

SMT工作人 员

VISION 工程检查

作业指导书 作业指导书

放大镜 VISION检测机 放大镜

●

型号、数量、规格

符合订单、符合Part List要求

数量全数确认

每次

与供应商确认后向品质 资材担当 经营室汇报

资材主管

资材管理台帐

受入检查

●

* PCB检查 1.外观 2. 値數 单 品 长 单 品 宽 单 品 厚

按照对应的来料检查基准 进行 GB2828单次抽样Cri=0, Maj=0.40,Min=0.65或是 25.76±0.10 mm 全数检查 18.25±0.10 mm 0.13±0.03 mm

CONFIDENTIAL CONFIDENTIAL

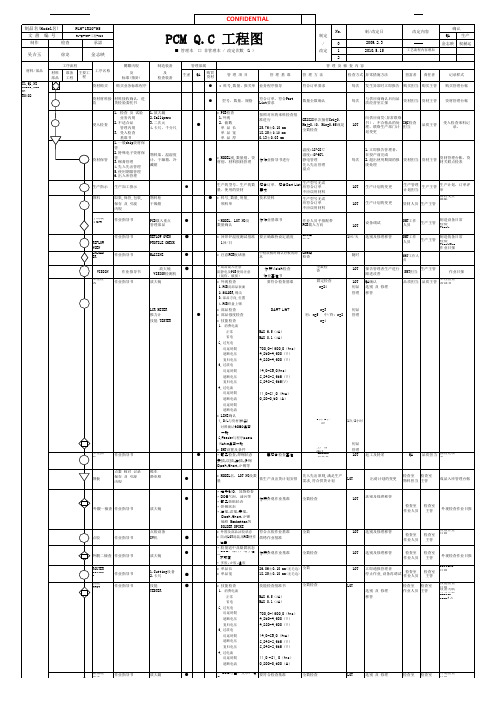

制品名(Model名) 文 書

制作

PLH-1R20-H5

No. 制/改定日 2009.2.3 2010.5.15

工艺流程内容增加

确认 改定內容 QA 0 1 2 金志映 生产 权赫运 制定

编 号

检查 徐龙

PL-QP-09-工程-010

承認

Q. PCM Q.C 工程图

MAX 6.5(µA) MAX 0.1(µA) 700.0-1300.0(ms) 4.250-4.300(V) 4.220-4.300(V) 14.0-26.0(ms) 2.242-2.358(V) 2.242-2.358(V) 11.0 -21. 0(ms) 0.200-0.500(A)

QC工程图

QC工程图

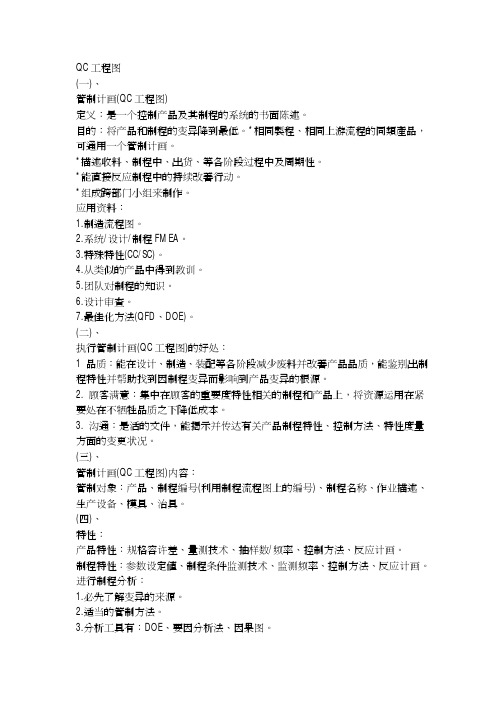

(一)、

管制计画(QC工程图)

定义:是一个控制产品及其制程的系统的书面陈述。

目的:将产品和制程的变异降到最低。

*相同製程、相同上游流程的同類產品,可通用一个管制计画。

*描述收料、制程中、出货、等各阶段过程中及周期性。

*能直接反应制程中的持续改善行动。

*组成跨部门小组来制作。

应用资料:

1.制造流程图。

2.系统/设计/制程FMEA。

3.特殊特性(CC/SC)。

4.从类似的产品中得到教训。

5.团队对制程的知识。

6.设计审查。

7.最佳化方法(QFD、DOE)。

(二)、

执行管制计画(QC工程图)的好处:

1 品质:能在设计、制造、装配等各阶段减少废料并改善产品品质,能鉴别出制程特性并帮助找到因制程变异而影响到产品变异的根源。

2. 顾客满意:集中在顾客的重要度特性相关的制程和产品上,将资源运用在紧要处在不牺牲品质之下降低成本。

3. 沟通:是活的文件,能揭示并传达有关产品制程特性、控制方法、特性度量方面的变更状况。

(三)、

管制计画(QC工程图)内容:

管制对象:产品、制程编号(利用制程流程图上的编号)、制程名称、作业描述、生产设备、模具、治具。

(四)、

特性:

产品特性:规格容许差、量测技术、抽样数/频率、控制方法、反应计画。

制程特性:参数设定值、制程条件监测技术、监测频率、控制方法、反应计画。

进行制程分析:

1.必先了解变异的来源。

2.适当的管制方法。

3.分析工具有:DOE、要因分析法、因果图。

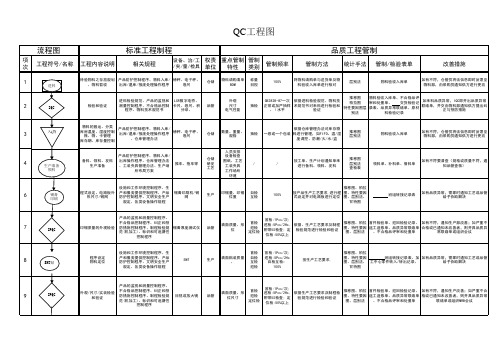

QC工程图

班组转接记录表

如有品质异常,需即时通知工艺或品管 给予协助解决

12

IPQC

焊接质量检查

目视

品管

焊接质量、

首检:1Pcs/次; 首检/巡 依据加工图纸、生产工艺要 推移图、柏拉 首件检验单、巡回检验记录、 如有不符,通知生产部;如严重不合格 巡检:5Pcs/2Hs, 检/定位 求及制程检验规范进行检验 图、特性要因 返工返修单、品质异常联络单 或已通知未改善者,则开具品质异常联 附带5S检查; 定 检 和验证 图、层别法 、不合格品评审和处置单 络单 位检:50%以上

品管

表面质量、形 位

首检 巡检 定位检

首检:1Pcs/次; 推移图、柏拉 首件检验单、巡回检验记录、 如有不符,通知生产部改善;如严重不 巡检:5Pcs/2Hs, 依据、生产工艺要求及制程 图、特性要因 返工返修单、品质异常联络单 合格或已通知未改善者,则开具品质异 附带5S检查; 定 检验规范进行检验和验证 图、层别法 、不合格品评审和处置单 常联络单或组织会议 位检:50%以上

班组转接记录表

如有品质异常,需即时通知工艺或品管 给予协助解决

14

IPQC

装配质量

产品的监视和测量控制程序、 不合格品控制程序、纠正和预 防措施控制程序、标识和可追 溯性控制程序

目视、卡尺

品管

装配质量、尺 寸

首检 巡检 定位检

首检:1Pcs/次; 推移图、柏拉 首件检验单、巡回检验记录、 如有不符,验生产工艺改善;如严重不 巡检:5Pcs/2Hs, 依据工艺要求及相关规程进 图、特性要因 返工返修单、品质异常联络单 合格或已通知未改善者,则开具品质异 附带5S检查; 定 行检验 图、层别法 、不合格品评审和处置单 常联络单或组织MRB会议 位检:50%以上

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磅秤、光谱仪

100%

磅秤、量皿、 调浆池刻度

制浆机

100%

湿度仪、电子 成型机、成型车 称

湿度仪

烘干机

99%

《工序检验记录表》 《制程检验标准》 《工序检验记录表》 《制程检验标准》 《工序检验记录表》 《制程检验标准》 《成品检验记录表》 《制程检验标准》 《出货检验记录表》 《制程检验标准》 《出货检验记录表》 《制程检验标准》

科大绿源环保包装有限公司

版本:A/0 客户 nokia 部品名称 9697303-A13-2 制定、改订 新制定 控制标准

QC工程图

年月日 2008.03.08 检验计划 责任人 黄俊铭 检测仪器 使用设备 承认

页次:1/1 确认 作成

序号 工序流程 QC管制重点管理项目 1.重量 2.纸质 原材料 3.颜色 4.ROHS检测 1.纸的比例 制浆 2.浆的浓度 3.制浆时间 1.吸浆时间 2.脱水时间 成型 3.湿重 4.含水率 5.外观 1.含水率 干燥 2.颜色 3.外观 1.保压时间 整形 2.外观 3.干重 1.包装方式 包装 2.外观 1.产品堆叠高度 入库 2.标识 3.数量 1.标识 出库 2.数量 1.储运方式 储运 2.储运效果 3.储运环境

合格率 相关记录表格/文件 《进料检验记录》 《制程检验标准》 《ROHS管理程序》 《工序检验记录表》 《制程检验标准》 《工序检验记录表》 《制程检验标准》 99%

1

2

3

4 5 6 7 8 9

GB/T2828 1-1987 公证单位过磅单 一般检验水平Ⅱ 纤维完好、易粉碎 正常检验: 依样品 轻微:AQL=2.5% 严重:AQL=1.0% ROHS管理 依样品 依样品确定 依测试时间 依测试时间 依测试时间 依样品湿重±10% ≦70% 无破损、吸浆均匀 ≦25% 无偏黄、偏红;无斑点、油污、杂质; 局部不能严重变形 依测试时间 无破损、变形、刻印NOKIA 依标准重量42±3克 依包装作业规范 包装袋内外干净,无破损、产品堆叠良好。 GB/T2828 1-1987 不超过2.5米 一般检验水平Ⅱ 清晰、完整 正常检验: 准确 轻微:AQL=2.5% 严重:AQL=1.0%

计时器、电子 称

整形机

100% 100% 100% 100%

科大绿源环保包装有限公司

版本:A/0 客户 达旺斯 部品名称 9696246 制定、改订 新制定 控制标准

QC工程图

年月日 2008.03.08 检验计划 责任人 黄金麟 检测仪器 使用设备 承认

页次:1/1 确认 作成

序号 工序流程 QC管制重点管理项目 1.重量 2.纸质 原材料 3.颜色 4.ROHS检测 1.纸的比例 制浆 2.浆的浓度 3.制浆时间 1.吸浆时间 2.脱水时间 成型 3.湿重 4.含水率 5.外观 1.含水率 干燥 2.颜色 3.外观 1.保压时间 整形 2.外观 3.干重 1.包装方式 包装 2.外观 1.产品堆叠高度 入库 2.标识 3.数量 1.标识 出库 2.数量 1.储运方式 储运 2.储运效果 3.储运环境

计时器、电子 称

整形机

100% 100% 100% 100%

科大绿源环保包装有限公司

版本:A/0 客户 达旺斯 部品名称 9696732-A13-2 制定、改订 新制定 控制标准

QC工程图

年月日 2008.03.08 检验计划 责任人 黄金麟 检测仪器 使用设备 承认

页次:1/1 确认 作成

序号 工序流程 QC管制重点管理项目 1.重量 2.纸质 原材料 3.颜色 4.ROHS检测 1.纸的比例 制浆 2.浆的浓度 3.制浆时间 1.吸浆时间 2.脱水时间 成型 3.湿重 4.含水率 5.外观 1.含水率 干燥 2.颜色 3.外观 1.保压时间 整形 2.外观 3.干重 1.包装方式 包装 2.外观 1.产品堆叠高度 入库 2.标识 3.数量 1.标识 出库 2.数量 1.储运方式 储运 2.储运效果 3.储运环境

合格率 相关记录表格/文件 《进料检验记录》 《制程检验标准》 《ROHS管理程序》 《工序检验记录表》 《制程检验标准》 《工序检验记录表》 《制程检验标准》 99%

1

2

3

4 5 6 7 8 9

GB/T2828 1-1987 公证单位过磅单 一般检验水平Ⅱ 纤维完好、易粉碎 正常检验: 依样品 轻微:AQL=2.5% 严重:AQL=1.0% ROHS管理 依样品 依样品确定 依测试时间 依测试时间 依测试时间 依样品湿重±10% ≦70% 无破损、吸浆均匀 ≦25% 无偏黄、偏红;无斑点、油污、杂质; 局部不能严重变形 依测试时间 无破损、变形、刻印NOKIA 依标准重量42±3克 依包装作业规范 包装袋内外干净,无破损、产品堆叠良好。 GB/T2828 1-1987 不超过2.5米 一般检验水平Ⅱ 清晰、完整 正常检验: 准确 轻微:AQL=2.5% 严重:AQL=1.0%

磅秤、光谱仪

100%

磅秤、量皿、 调浆池刻度

制浆机

100%

湿度仪、电子 成型机、成型车 称

湿度仪

烘干机

99%

《工序检验记录表》 《制程检验标准》 《工序检验记录表》 《制程检验标准》 《工序检验记录表》 《制程检验标准》 《成品检验记录表》 《制程检验标准》 《出货检验记录表》 《制程检验标准》 《出货检验记录表》 《制程检验标准》

计时器、电子 称

整形机

100% 100% 100% 100%

科大绿源环保包装有限公司

版本:A/0 客户 达旺斯 部品名称 9693299 制定、改订 新制定 控制标准

QC工程图

年月日 2008.03.08 检验计划 责任人 黄金麟 检测仪器 使用设备 承认

页次:1/1 确认 作成

序号 工序流程 QC管制重点管理项目 1.重量 2.纸质 原材料 3.颜色 4.ROHS检测 1.纸的比例 制浆 2.浆的浓度 3.制浆时间 1.吸浆时间 2.脱水时间 成型 3.湿重 4.含水率 5.外观 1.含水率 干燥 2.颜色 3.外观 1.保压时间 整形 2.外观 3.干重 1.包装方式 包装 2.外观 1.产品堆叠高度 入库 2.标识 3.数量 1.标识 出库 2.数量 1.储运方式 储运 2.储运效果 3.储运环境

磅秤、光谱仪

100%

磅秤、量皿、 调浆池刻度

制浆机

100%

湿度仪、电子 成型机、成型车 称

湿度仪

烘干机

99%

《工序检验记录表》 《制程检验标准》 《工序检验记录表》 《制程检验标准》 《工序检验记录表》 《制程检验标准》 《成品检验记录表》 《制程检验标准》 《出货检验记录表》 《制程检验标准》 《出货检验记录表》 《制程检验标准》

磅秤、光谱仪

100%

磅秤、量皿、 调浆池刻度

制浆机

100%

湿度仪、电子 成型机、成型车 称

湿度仪

烘干机

99%

《工序检验记录表》 《制程检验标准》 《工序检验记录表》 《制程检验标准》 《工序检验记录表》 《制程检验标准》 《成品检验记录表》 《制程检验标准》 《出货检验记录表》 《制程检验标准》 《出货检验记录表》 《制程检验标准》

合格率 相关记录表格/文件 《进料检验记录》 《制程检验标准》 《ROHS管理程序》 《工序检验记录表》 《制程检验标准》 《工序检验记录表》 《制程检验标准》 99%

1

2

3

4 5 6 7 8 9

GB/T2828 1-1987 公证单位过磅单 一般检验水平Ⅱ 纤维完好、易粉碎 正常检验: 依样品 轻微:AQL=2.5% 严重:AQL=1.0% ROHS管理 依样品 依样品确定 依测试时间 依测试时间 依测试时间 依样品湿重±10% ≦70% 无破损、吸浆均匀 ≦25% 无偏黄、偏红;无斑点、油污、杂质; 局部不能严重变形 依测试时间 无破损、变形、刻印NOKIA 依标准重量42±3克 依包装作业规范 包装袋内外干净,无破损、产品堆叠良好。 GB/T2828 1-1987 不超过2.5米 一般检验水平Ⅱ 清晰、完整 正常检验: 准确 轻微:AQL=2.5% 严重:AQL=1.0%

计时器、电子 称

整形机

100% 100% 100% 100%

科大绿源环保包装有限公司

版本:A/0 客户 达旺斯 部品名称 9696110-A1-1 制定、改订 新制定 控制标准

QC工程图

年月日 2008.03.08 检验计划 责任人 黄金麟 检测仪器 使用设备 承认

页次:1/1 确认 作成

序号 工序流程 QC管制重点管理项目 1.重量 2.纸质 原材料 3.颜色 4.ROHS检测 1.纸的比例 制浆 2.浆的浓度 3.制浆时间 1.吸浆时间 2.脱水时间 成型 3.湿重 4.含水率 5.外观 1.含水率 干燥 2.颜色 3.外观 1.保压时间 整形 2.外观 3.干重 1.包装方式 包装 2.外观 1.产品堆叠高度 入库 2.标识 3.数量 1.标识 出库 2.数量 1.储运方式 储运 2.储运效果 3.储运环境

磅秤、光谱仪

100%

磅秤、量皿、 调浆池刻度

制浆机

100%

湿度仪、电子 成型机、成型车 称

湿度仪

烘干机

99%

《工序检验记录表》 《制程检验标准》 《工序检验记录表》 《制程检验标准》 《工序检验记录表》 《制程检验标准》 《成品检验记录表》 《制程检验标准》 《出货检验记录表》 《制程检验标准》 《出货检验记录表》 《制程检验标准》

合格率 相关记录表格/文件 《进料检验记录》 《制程检验标准》 《ROHS管理程序》 《工序检验记录表》 《制程检验标准》 《工序检验记录表》 《制程检验标准》 99%

1

2

3

4 5 6 7 8 9

GB/T2828 1-1987 公证单位过磅单 一般检验水平Ⅱ 纤维完好、易粉碎 正常检验: 依样品 轻微:AQL=2.5% 严重:AQL=1.0% ROHS管理 依样品 依样品确定 依测试时间 依测试时间 依测试时间 依样品湿重±10% ≦70% 无破损、吸浆均匀 ≦25% 无偏黄、偏红;无斑点、油污、杂质; 局部不能严重变形 依测试时间 无破损、变形、刻印NOKIA 依标准重量25±3克 依包装作业规范 包装袋内外干净,无破损、产品堆叠良好。 GB/T2828 1-1987 不超过2.5米 一般检验水平Ⅱ 清晰、完整 正常检验: 准确 轻微:AQL=2.5% 严重:AQL=1.0%