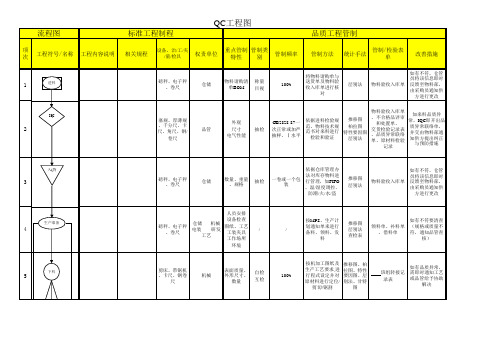

QC工程图

合集下载

QC工程图

12

表面 处理

IPQC( 4)

13

电镀

14

IPQC( 5)

15

装配

16

拉丝机、喷砂

机、校平机、 塞规、厚薄规 、千分尺、量

尺、角尺

自检 互检

100%

按机加工图纸及 推移图、柏

生产工艺要求,进 拉图、特性

行程式设定并对 要因图、层

原材料进行定位/ 别法、甘特

校平/拉丝/喷砂

图

屑

班组转接记 录表

如有品质异常, 需即时通知工艺 或品管给予协助

解决

塞规、厚薄规 、千分尺、卡 尺、角尺、卷

尺

品管

表面质量、 形位尺寸

首检 巡检 定位检

首检:1Pcs/次; 巡检:5Pcs/2Hs, 附带6S检查; 定 位检:50%以上

依据机加工图纸 、生产工艺要求 及制程检验规范 (机加工)进行检验

别法

首件检验单、机 加工零部件巡回 检验记录、返工 返修单、品质异 常联络单、不合 格品评审和处置

单

如有不符,通知 机械部校机或修 模;如严重不合 格或已通知未改 善者,则开具品 质异常联络单或 组织MRB会议

钻床

卡

尺

风枪

刮刀

机械

表面质量、 形位尺寸、

数量

自检 互检

100%

按机加工图纸及 推移图、柏

料

推移图 层别法 查检表

领料单、补料单 、借料单

如有不符要清查 (规格或质量不 符,通知品管查

核)

100%

按机加工图纸及 推移图、柏

生产工艺要求,进 拉图、特性

行程式设定并对 要因图、层

原材料进行定位/ 别法、甘特

剪切/锯割

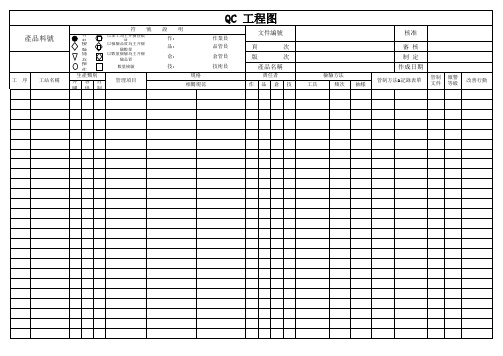

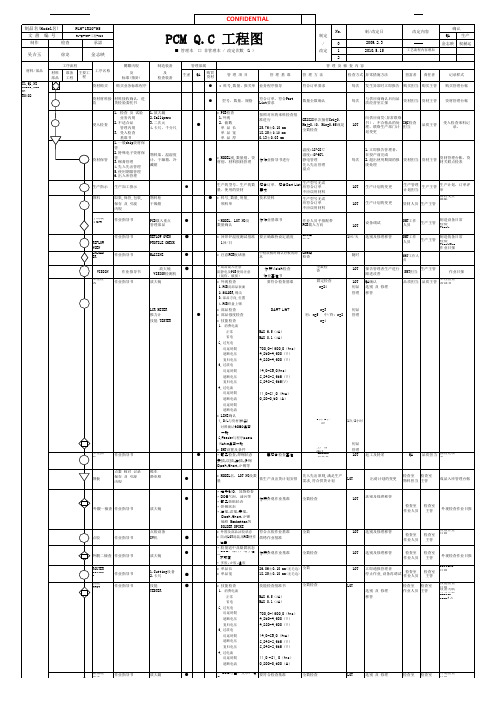

QC 工程图(模版)

產品料號

工 序 工站名稱

材 料檢 驗儲 存操 作 生產類別 外客自 購供制

符號

以加工為主并檢查數 量

以檢驗品質為主并檢 驗數量

以數量檢驗為主并檢 驗品質

數量檢驗

管理項目

QC 工程图

說明 作: 品:

作業員 品管員

文件編號

頁

次

倉:

倉管員

版

次

技:

技術員

規格

相關規范

產品名稱

責任者 作品倉技

核准ห้องสมุดไป่ตู้

審核

制定

作成日期

檢驗方法

工具

頻次

抽樣

管制方法&記錄表單

管制 報警 文件 等級

改善行動

工 序 工站名稱

生產類別 外客自

購供制

管理項目

規格 相關規范

責任者 作品倉技

檢驗方法

工具

頻次

抽樣

管制方法&記錄表單

管制 報警 文件 等級

改善行動

CTQ

備 注:報警等級 1-通知主管﹐ 2-通知IPQC﹐工程師﹐生

產經理﹐3-通知總經理或總監

文

件

修

訂

履

歷

版本 1.0

修訂內容 新版發行

修訂者

日期

工 序 工站名稱

材 料檢 驗儲 存操 作 生產類別 外客自 購供制

符號

以加工為主并檢查數 量

以檢驗品質為主并檢 驗數量

以數量檢驗為主并檢 驗品質

數量檢驗

管理項目

QC 工程图

說明 作: 品:

作業員 品管員

文件編號

頁

次

倉:

倉管員

版

次

技:

技術員

規格

相關規范

產品名稱

責任者 作品倉技

核准ห้องสมุดไป่ตู้

審核

制定

作成日期

檢驗方法

工具

頻次

抽樣

管制方法&記錄表單

管制 報警 文件 等級

改善行動

工 序 工站名稱

生產類別 外客自

購供制

管理項目

規格 相關規范

責任者 作品倉技

檢驗方法

工具

頻次

抽樣

管制方法&記錄表單

管制 報警 文件 等級

改善行動

CTQ

備 注:報警等級 1-通知主管﹐ 2-通知IPQC﹐工程師﹐生

產經理﹐3-通知總經理或總監

文

件

修

訂

履

歷

版本 1.0

修訂內容 新版發行

修訂者

日期

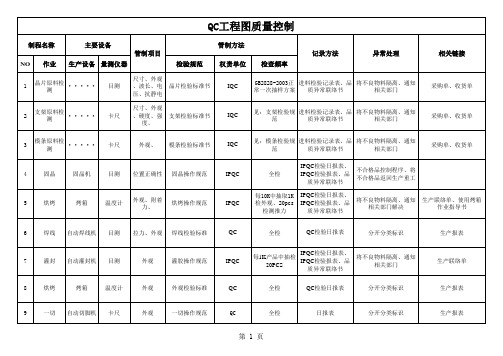

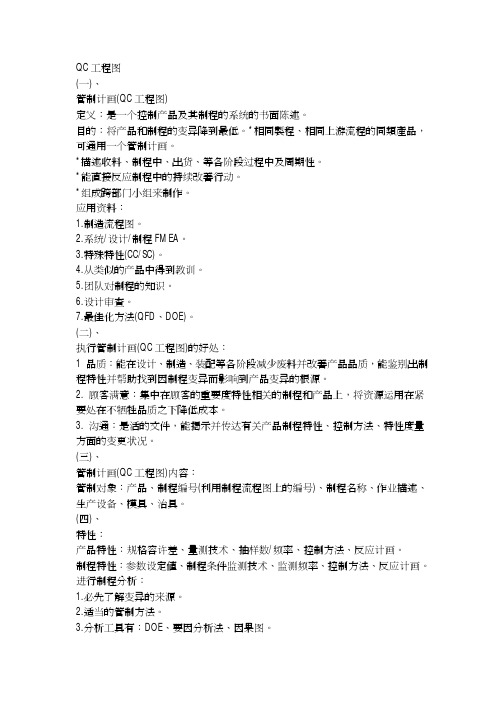

QC工程图

浇注温度

保持温度 1030~1150 每炉 保温时间 1~2小时 每炉 冷却 水冷 每炉 每次

硬度

抛丸 酸洗 检验 检验

抛丸机

不绣钢丸

残砂 颜色 外观 尺寸

无砂 无花斑 碰伤

目视 全数 △ 目视 全数 △ 目视 全数 ▲ ▲ ▲ 记录

图纸尺寸 卡尺

机加工

钻床 数车 加工检测

钻床

数控床

钻模

41.3±0.2 图纸尺寸 卡尺 全数 △ 87±0.03 图纸尺寸 卡尺 全数 △

记录

关联 标准

记录

射蜡机 射蜡温度

50~60℃ 每班 表面外观 表面质量 目视 全数 △ 抽检 表面外观

无气泡留纹

目视 全数 △ △ 记录

温24±2℃ 定时

1100~1150

模壳破损 无裂壳线 目视 全数 △ 每炉 △ 记录 40~50分 1590℃ 每炉 材质CF8M ASTM A351 光谱 每次 ▲ 碰伤 目视 全数 △ HB≦181 硬度机抽2个 △ 记录 生产 作业 标准 书 浇口残留 ≦0.3mm 目视 全数 △

QC工程图 名称 客户 工程 工程图 工序 模具 铸造 射蜡 蜡检 制壳 脱蜡 焙烧 熔炼 震壳 切割 热处理

烧结炉

型号 图号 材质 条件管理 设备 管理项目 工艺参数 TK4H8364 CF8M

简图

重要项目

XH710166 富士电机

品质管理 检验 检测 检查 重点部位 工程标准 部门 频率 手段 频率 模具尺寸 图纸尺寸 卡尺 制作时 ▲

7/16-20UNF

图纸尺寸 螺纹规 全数 △ 毛刺 目视 点检 ▲ 图纸尺寸 卡尺 点检 ▲ 外观表面 目视 全数 △ △ 全数 ▲

外观 尺寸 油渍

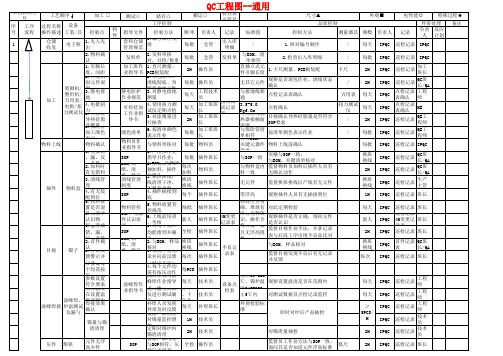

QC工程图-通用

与BOM、清 2.检查出入库明细 单相符 直插立式元 2H 操作员 1.卡尺测量、PCB板装配 件引脚长度 观察是否混包作业,清线状态 每批 操作员 无其它元件 确认 工程技术 与接地线相 每天 点检记录表确认 员 通 加工班班 扭力测 3.5-5.0 每天 点检确认 试记录 Kgf.Cm 长 可控硅与散 目视确认导热硅脂量是否符合 加工班班 表 2H 热器接触面 SOP要求 长 涂满 加工班班 与保险管清 每批 按清单颜色表示作业 长 单相符 符合BOM、 每批 物料员 物料上线前确认 关键元器件 清单 实操与SOP一致; 每批 插件班长 与SOP一致 与BOM、关键清单核对 每次 与物料盒内 监督物料员加料后插件人员有 物料员 加料 料一致 无确认动作 换班 插件班长 无元件 监督换班换线后产线有无元件 换线 每个 每批 新人 全检 换班 换线 每次 插件班长 插件班长 零浮高 观察插件人员有无插接到位 对此定期检验 观察插件是否正确,询问元件 是否认识 监督目视作业手法,并拿记录 表与后段工序出现不良品比对 与BOM、样品核对 监督目视发现不良后有无记录 并反馈

SOP SOP SOP SOP SOP SOP SOP SOP SOP 日期码编 码规则 SOP SOP SOP SOP

与样板一致 监督目视作业手法,并拿记录 插件班长 不良记 且无浮高现 表与后段工序出现不良品比 录表 象 对,观察电解电容需有标记, 监督目视发现不良后有无记录 插件班长 并反馈 不良记 班长 抽检,作业手法监督 录表 外观检验标 准 班长 询问、不良警惕验证 班长 班长 班长 点检表 55±15度、 ≥1min 漆:溶剂 =9:1 ≥1mm 插件面元件 防止浸漆 烘烤温度点检、线体速度监控 漆调配比例监控 漆的厚度测试 摆放方式确认; 未干前禁止下道工序使用 点检确认,点检记录表稽查 抽检,作业手法监督 出口机测试 电压一览表 出口机测试电压一览表核对 询问、不良警惕验证 符合编码规 则且易扫描 一块板子上 3码均为一 个IC号 与样品一致 超出板面 3.5-5.0mm 解读编码,及对其进行扫描辨 认 观察操作方法是否按SOP进行作 业 抽检,作业手法监督

QC质量控制工程图

生产报表

10

二切

二切机

卡尺

外观

二切操作规范

IPQC

异常联络单

11

分光分色 分光分色机 波长分析仪

性能

分光检验标准

IPQC

IPQC检验日报表、 前10K中每K抽取 IPQC检验报表、品 20pcs检性能 质异常联络书 每包装箱抽取2 包

异常联络单

12

包装

目测

包装方法

成品检验标准

IPQC

IPQC检验日报表、 将不良品隔离、 通知相 IPQC检验报表、品 关部门 质异常联络书

5

烘烤

烤箱

温度计

外观、附着 力、

烘烤操作规范

IPQC

每10K中抽取1K 检外观、20pcs 检测推力

6

焊线

自动焊线机

目测

拉力、外观

焊线检验标准

QC

全检

分开分类标识

生产报表

7

灌封

自动灌封机

目测

外观

灌胶操作规范

IPQC

IPQC检验日报表、 每1K产品中抽检 将不良物料隔离、通知 IPQC检验报表、品 20PCS 相关部门 质异常联络书 全检 QC检验日报表 分开分类标识

晶片原料检 ····· 测

2

支架原料检 ····· 测

卡尺

IQC

见:支架检验规 进料检验记录表、 范 品质异常联络书

将不良物料隔离、通知 相关部门

采购单、收货单

3

模条原料检 ····· 测

卡尺

外观、

模条检验标准书

IQC

见:模条检验规 进料检验记录表、 范 品质异常联络书

将不良物料隔离、通知 相关部门

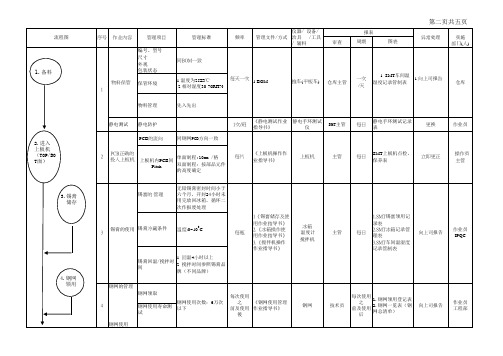

QC工程图(全)

要正确维持设定溫度

Check 检查(肉眼)

1回/天

选别及修理移管

SMT工作 人员

制造装备日常 生产主管 检验CheckSheet 作业日报

MAGZINE

● ●

* 注意PCB板堵塞

中检放板时确认好板的距离

Check 检查(肉眼)

随时

SMT工作人 员

VISION 工程检查

作业指导书 作业指导书

放大镜 VISION检测机 放大镜

●

型号、数量、规格

符合订单、符合Part List要求

数量全数确认

每次

与供应商确认后向品质 资材担当 经营室汇报

资材主管

资材管理台帐

受入检查

●

* PCB检查 1.外观 2. 値數 单 品 长 单 品 宽 单 品 厚

按照对应的来料检查基准 进行 GB2828单次抽样Cri=0, Maj=0.40,Min=0.65或是 25.76±0.10 mm 全数检查 18.25±0.10 mm 0.13±0.03 mm

CONFIDENTIAL CONFIDENTIAL

制品名(Model名) 文 書

制作

PLH-1R20-H5

No. 制/改定日 2009.2.3 2010.5.15

工艺流程内容增加

确认 改定內容 QA 0 1 2 金志映 生产 权赫运 制定

编 号

检查 徐龙

PL-QP-09-工程-010

承認

Q. PCM Q.C 工程图

MAX 6.5(µA) MAX 0.1(µA) 700.0-1300.0(ms) 4.250-4.300(V) 4.220-4.300(V) 14.0-26.0(ms) 2.242-2.358(V) 2.242-2.358(V) 11.0 -21. 0(ms) 0.200-0.500(A)

QC工程图

QC工程图

(一)、

管制计画(QC工程图)

定义:是一个控制产品及其制程的系统的书面陈述。

目的:将产品和制程的变异降到最低。

*相同製程、相同上游流程的同類產品,可通用一个管制计画。

*描述收料、制程中、出货、等各阶段过程中及周期性。

*能直接反应制程中的持续改善行动。

*组成跨部门小组来制作。

应用资料:

1.制造流程图。

2.系统/设计/制程FMEA。

3.特殊特性(CC/SC)。

4.从类似的产品中得到教训。

5.团队对制程的知识。

6.设计审查。

7.最佳化方法(QFD、DOE)。

(二)、

执行管制计画(QC工程图)的好处:

1 品质:能在设计、制造、装配等各阶段减少废料并改善产品品质,能鉴别出制程特性并帮助找到因制程变异而影响到产品变异的根源。

2. 顾客满意:集中在顾客的重要度特性相关的制程和产品上,将资源运用在紧要处在不牺牲品质之下降低成本。

3. 沟通:是活的文件,能揭示并传达有关产品制程特性、控制方法、特性度量方面的变更状况。

(三)、

管制计画(QC工程图)内容:

管制对象:产品、制程编号(利用制程流程图上的编号)、制程名称、作业描述、生产设备、模具、治具。

(四)、

特性:

产品特性:规格容许差、量测技术、抽样数/频率、控制方法、反应计画。

制程特性:参数设定值、制程条件监测技术、监测频率、控制方法、反应计画。

进行制程分析:

1.必先了解变异的来源。

2.适当的管制方法。

3.分析工具有:DOE、要因分析法、因果图。

QC工程图(SMT生产流程)

每批次

1.向上司报告 作业员

17

IPQC检 查

巡检

预防生产中造成的不良

换线/新 机种

1.《SMT首件检查

作业指导书》 2.《IPQC巡查作

5倍放大镜

业指导书》

品质主管 1H/次 1.IPQC巡线记录表 1.向上司报告

IPQC

核对零件规格、

位置、极性、偏

1.《PCBA外观检

移

基板外观检查标准

验标准》 2.抽样方案(正

物料品名、规格 、版本、位置、 极性

1.用LCR表及外观图逐 一核对是否缺件 , 极反 ,错件,偏移,側立等不良

每次上线 之第一片 PCBA

问题并签名确认

1.BOM 2.位置图 3.SMT首件检查 作业指导书

1.LCR 2.镊子

QC主管

每日

1.SMT首件检查记 录表

反馈组长 技术人员

工程人员 操作员 IPQC

锡膏回温/搅拌时 间

1. 回温4小时以上 2. 搅拌时间参照锡膏品 牌(不同品牌)

每瓶

1《锡膏储存及使 用作业指导书》 2.《冰箱操作使 用作业指导书》 3.《搅伴机操作 作业指导书》

冰箱 温度计 搅拌机

钢网的管理 钢网领取

4

钢网使用次数:6万次 钢网使用寿命测 以下

试

钢网使用

每次使用 之 《钢网使用管理

18 OQC抽检

外观检验

每批次

常/加严) 3.《OQC出货检查

5倍放大镜

作业指导书》

4.《抽样检查作

包装数量/机型

不可少装、多装、混装 挤压

业指导书》

组长 技术员

每日

1.SMT OQC抽检记 1.向上司报告

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

按下模块滑块。

1、发现有物料不良需挑出并使用 红标签标识,如有连续不良或数 量较多需报告组长,然后找工程 及品质人员确认; 2、装配作业或结构有异常,需马 上报告工程或品质人员,等待确 认结果及解决方式后再作业

《电批扭力点检记录表》 《静电环点检记录表》

《电批扭力点检记录表》 《生产日报表》

《生产日报表》

2、确认电批扭力点检合格,扭力与SOP

《XXX标准作业指导书》

7

物料前加工

规定值对应; 3、注意章油座与反射型感应开关的安 装方向需如SOP一致;

电批、静电环、内六角 扳手、尖嘴钳、电烙铁

100%自检 2小时IPQC巡检

《电烙铁使用及保养规范》 《电批使用及保养规范》 《物料包装及防护规范》

4、电机组件的组装时,电机线方向需

《电批扭力点检记录表》 《静电环点检记录表》

1、底板与大铪接触紧凑无松 动,杠杆、转轴转动灵活,锁 扣配合良好; 2、确认螺钉拧紧,无松动。

组装作业员

1、发现有物料不良需挑出并使用 红标签标识,如有连续不良或数 量较多需报告组长,然后找工程 及品质人员确认; 2、装配作业或结构有异常,需马 上报告工程或品质人员,等待确 认结果及解决方式后再作业

2小时IPQC巡检 《物料包装及防护规范》

支撑座,XY固定座1、2与滑轨支撑板组

《生产异常处理规范》

装,Y轴皮带固定块装于XY固定座2;

文件版次:A00 编制日期 2013/1/9

质量记录表

《收料通知/请检单》

《收料通知/请检单》 《IQC检验报告》 《质量异常反馈单》

《退货单》 《品质异常反馈单》

《生产日报表》

《生产日报表》

《生产日报表》 《维修日报表》 《制程异常联络单》 《报废申请单》 《制程异常联络单》

N/A

1、确认各螺丝必须拧紧; 2、按实际装配调节弹出结构组 组装作业员 件与推拉式电磁铁的行程。

1、发现有物料不良需挑出并使用 红标签标识,如有连续不良或数 量较多需报告组长,然后找工程 及品质人员确认; 2、装配作业或结构有异常,需马 上报告工程或品质人员,等待确 认结果及解决方式后再作业

手推车、料架、料箱

3.领料完成后检查齐套,不齐套需及时

A/B类料100%点数

《生产运作控制程序》 《产品防护控制程序》 《物料包装及防护规范》

NG

书面提报缺料给生产主管。

1、按生产计划,生产前2小时将机型的

SOP等标准文件准备好;

2、生产前2小时,按SOP上各工站治工

具需求准备好治工具;

《生产运作控制程序》

6

生产前准备

3、需使用电批、静电环等的工站需对 其进行较准、点检

SOP文件夹、备料车、备 料架

N/A

《电烙铁使用及保养规范》 《电批使用及保养规范》

4、物料上线,根据生产计划,提前2小

《熔胶枪使用作业规范》

时按机型物料需求进行检查物料类别及

数量,并将物料放置于SOP对应的工位

1、确认静电环点检合格;

依批量根据《

《来料检验控制程序》

GB/T2828.1样本量字 《不合格控制程序》

码表》确定

《抽样方案使用方法》

OK

3

退货

1、IQC检验员在物品上贴上红色“不合 格”标签,物品保存于“来料不合格区 手推车、叉车、栈板 N/A ”

《仓库运作管理控制程序》 《不合格控制程序》

1.仓库对IQC检验合格的物料进行清点

拉式电磁铁、立柱总 、垫块 、门型光

电感应器。

NG 13

底板锁定 外观检查

OK

1、确认电批扭力点检合格,扭力与SOP

规定值规定值对应;

2、检查确认上工序组装无不良; 3、下底锁螺丝前,需先将下底板与上

电批

底板合对,无缝隙,再锁入螺丝;

100%自检 2小时IPQC巡检

《XXX标准作业指导书》 《电批使用及保养规范》 《物料包装及防护规范》 《生产异常处理规范》

物料员

2.物料无损坏

1.工单缺料,提报《工单缺料表 》给PMC及生产主管 2.点料发现物料不正确或短少, 及时与仓管员核对,双方出现分 歧时,找各自主管沟通解决。

1、所有治工具上线前需确认与 SOP要求的一致;

物料员

1、确认电磁铁弹出顺畅,无阻

碍;

2、确认卡锁运行正常,无机械

阻碍;

组装作业员

3、使用内六角手动扳手完成

XXX有限公司 QC工程图 适用产品:

文件编号:WC-ENG-028 编制

品质审核

批准

工艺流程 1

2

NG

工序名称 仓库收料

IQC抽验

工作要领

设备工具

抽样比例

作业标准文件

1.核对送货是否与采购订单料号、品 名、数量一致;

2.检查外包装箱是否破损,有破损则 需开箱检查物料是否损坏;

3.急料加盖“急需”章

关键品质控制点

担当人

1.采购订单数量/料号/品名与

送货单及实物一致

2.来料无损坏,短少

仓管员

3、确认物料包装方式需合符《

物料包装及防护规范》要求

异常处理方案

1.采购订单数量/料号/品名与送 货单及实物不一致提报异常给采 购并拒收物料 2.来料短少/损坏,保留现场并拍 照,提报异常给采购

1.图纸或检验指导书中所规定 的关键尺寸或参数 2.接收标准:重缺AQL=0.65, 轻缺AQL=1.5

1.帐实一致 2.物料摆放符合5S标准

仓管员

发现物料短少/损坏,保留现场并 拍照,提报异常主管及通知IQC到 现场开展调查

《生产计划表》 《物料出库单》 《工单缺料表》

《电批扭力点检记录表》 《静电环点检记录表》

《电批扭力点检记录表》 《静电环点检记录表》

1.实物与《物料出库单》料号

、品名、规格及数量一致

2小时IPQC巡检 《物料包装及防护规范》

4、电机与电机固定板的安装螺钉依次

《生产异常பைடு நூலகம்理规范》

安装,调整好再打紧

1、确认电批扭力点检合格,扭力与SOP

规定值对应;

《XXX标准作业指导书》

10

滑轨组件的组装

2、检查确认来料无不良; 3、按SOP将X,Y轴线性滑轨固定于导轨

电批

100%自检

《电批使用及保养规范》

《生产异常处理规范》

与SOP一致

1、组装前确认各部件平整、无毛刺、

无碰划伤等不良;

8

2、确认电批扭力点检合格,扭力与SOP

弹出结构组件组装

规定值对应; 3、检查确认上工序组装无不良; 4、按SOP将弹出结构底板、杠杆、转轴

电批、内六角扳手、502 胶水

及大铪组装;

100%自检 2小时IPQC巡检

《XXX标准作业指导书》 《电批使用及保养规范》 《物料包装及防护规范》 《生产异常处理规范》

进料检验员

1.组织MRB对有争议、影响不明确 或生产急需的不良批次进行判退 、特采决定 2.对连续交货出现重缺判退供应 商开立《质量异常反馈单》

1、确认数量/料号/品名与退货 仓管员/采购 1、确认数量/料号/品名与退货单

单及实物一致

员

及实物一致

《外购入库单》 《委外入库单》 《IQC检验不良入库单》 《物料管理卡》

XXX有限公司 QC工程图 适用产品:

工序名称

工作要领

文件编号:WC-ENG-028 编制

品质审核

批准

设备工具

抽样比例

作业标准文件

锁章模块的组装

1、确认电批扭力点检合格,扭力与SOP

规定值对应;

2、检查确认上工序组装无不良; 3、按SOP组装保护外壳、保护上盖、保

电批、内六角扳手

护模块滑块、章柄夹套、章柄 、光轴

后,需确认拧紧无松动。

4、确认电机线方向与SOP一致

1、物料与生产机型所需物料不对 应,及时与仓管员核对,看是否 与BOM单相符,并找工程人员确 认; 2、发现SOP版本或作业事项不 对,及时与工程人员确认并马上 更正; 3、电批扭力及静电环点检与标准 不符,需马上更正及点检合格后 再使用

1、发现有物料不良需挑出并使用 红标签标识,如有连续不良或数 量较多需报告组长,然后找工程 及品质人员确认; 2、装配作业或结构有异常,需马 上报告工程或品质人员,等待确 认结果及解决方式后再作业

组装作业员

1、确认盖章的位置与需求位置 偏差在2mm以内

检验员

1、确认环境、凭证摄像头摄像

、保护下盖、 机械锁。

100%自检 2小时IPQC巡检

《XXX标准作业指导书》 《电批使用及保养规范》 《物料包装及防护规范》 《生产异常处理规范》

1、确认电批扭力点检合格,扭力与SOP

规定值对应;

12

底板组件的组装

2、检查确认上工序组装无不良; 3、按SOP组装底板、弹出结构组件、推

电批、内六角扳手

《电批扭力点检记录表》 《静电环点检记录表》

《电批扭力点检记录表》 《静电环点检记录表》

1、马达与主动同步轮安装的基

米螺丝需要有一颗顶在马达轴

的铣平面上;

组装作业员

2、各螺丝必须拧紧,同步带轮

转动顺畅;

1、发现有物料不良需挑出并使用 红标签标识,如有连续不良或数 量较多需报告组长,然后找工程 及品质人员确认; 2、装配作业或结构有异常,需马 上报告工程或品质人员,等待确 认结果及解决方式后再作业

100%自检 2小时IPQC巡检

《XXX标准作业指导书》 《电批使用及保养规范》 《物料包装及防护规范》

14

功能测试

! OK

按初测SOP烧录程序,初始化程序,打 电脑、数据连接线、测 开底板及打开前门锁测试,盖章测试 试治具