说明书传送带

机械设计课程设计说明书(带式运输机传动装置)

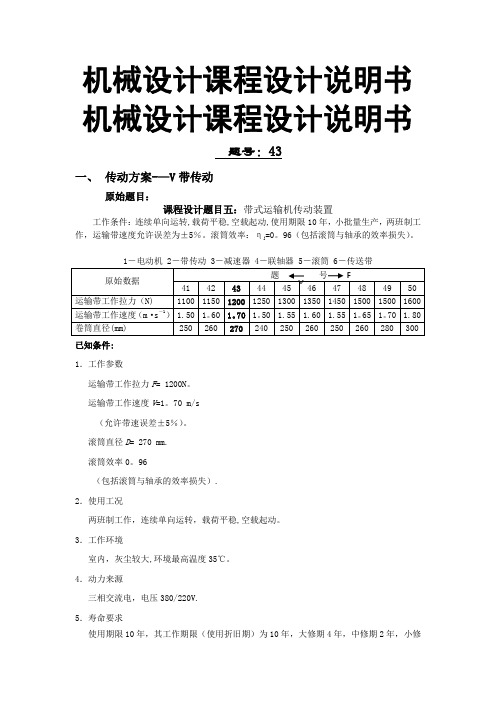

机械设计课程设计说明书 机械设计课程设计说明书题号:43一、 传动方案-—V 带传动原始题目:课程设计题目五:带式运输机传动装置工作条件:连续单向运转,载荷平稳,空载起动,使用期限10年,小批量生产,两班制工作,运输带速度允许误差为±5%。

滚筒效率:ηj =0。

96(包括滚筒与轴承的效率损失)。

1-电动机 2-带传动 3-减速器 4-联轴器 5-滚筒 6-传送带原始数据题 号 41 42 4344 45 46 47 4849 50运输带工作拉力(N)1100 1150 1200 1250 1300 1350 1450 1500 1500 1600 运输带工作速度(m ·s -1) 1.50 1。

60 1。

70 1。

50 1.55 1.60 1.55 1。

65 1。

70 1.80 卷筒直径(mm) 250 260 270 240 250 260 250 260 280 300已知条件: 1.工作参数运输带工作拉力F = 1200N 。

运输带工作速度V =1。

70 m/s(允许带速误差±5%)。

滚筒直径D = 270 mm. 滚筒效率0。

96(包括滚筒与轴承的效率损失). 2.使用工况两班制工作,连续单向运转,载荷平稳,空载起动。

3.工作环境室内,灰尘较大,环境最高温度35℃。

4.动力来源三相交流电,电压380/220V. 5.寿命要求使用期限10年,其工作期限(使用折旧期)为10年,大修期4年,中修期2年,小修Fν期半年。

6.制造条件一般机械厂制造,小批量生产.二、选择电动机(1)确定电动机额定功率、工作功率(输出功率)动力来源:三相交流电,电压380/220V电动机是标准件,根据要求两班制,灰尘较大,最高温度35度,三相交流电,笼型异步,封闭式结构,电压380v,Y型根据,可得电动机额定功率因为总效率——为闭式齿轮传动效率(0.97);——带传动效率(0.96)--为滚动轴承效率(0。

(完整word版)说明书传送带

常州机电职业技术学院带式传送机传动设计班级:xxxxxxxxxx学生姓名:xxxxxxxxxxxx指导教师:xxxxxxxxxxxxxxxxxxx完成时间:2020年2月5日目录一、总体方案设计 (3)二、设计要求 (4)三、设计步骤 (4)三、动力参数以及动力参数计算 (7)四、齿轮的设计 (8)五、V带的设计 (11)六、传动轴的设计 (14)七、滚动轴承设计 (22)1.输入轴的轴承设计计算 (22)2.输出轴的轴承设计计算 (24)八、键的设计 (24)九、联轴器的选择 (26)十、箱体结构的设计 (27)十一、设计小结 (29)参考资料 (31)一、总体方案设计课程设计题目:带式运输机传动装置设计(简图如下1——V带传动2——电动机3—-圆柱齿轮减速器4——联轴器5——输送带6——滚筒1.设计课题:设计一用于带式运输上的单级圆柱齿轮减速器。

运输机连续工作,使用寿命 5年,每年365天,每天24小时,传动不逆转,载荷平稳,起动载荷为名义载荷的1.25倍,输送带速度允许误差为+_5%。

2.原始数据:题号33运送带工作拉力F/KN 运输带工作速度v/(m/s)滚筒直径D/mm3.5 1.4 400二、设计要求1.减速器装配图1张(三视图,A1图纸);2.零件图三张(A3图纸,齿轮,轴,箱体);3.设计计算说明书1份(8000字左右)。

三、设计步骤1. 传动装置总体设计方案1)外传动机构为V带传动。

2)减速器为一级展开式圆柱齿轮减速器。

3) 方案简图如下图: 1——V 带传动;2——电动机;3——圆柱齿轮减速器;4——联轴器;5——输送带;6——滚筒1、传动方案拟定:采用V 带传动与齿轮传动的组合,即可满足传动比需求,同时由于带传动具有良好的缓冲,吸振性能。

适应大起动转矩工况要求,结构简单,成本低,使用维护方便。

2、电动机的选择 1)选择电动机的类型按工作要求和工作条件选用Y 系列三相笼型异步电动机,全封闭自扇冷式结构,电压380V 。

传送带的使用流程

传送带的使用流程1. 概述传送带是一个常用的物流设备,广泛应用于工厂、仓库等场所,用于物品的输送和搬运。

本文将介绍传送带的使用流程,帮助读者了解如何正确使用传送带。

2. 准备工作在使用传送带之前,需要进行一些准备工作,以确保使用过程顺利进行。

具体步骤如下:1.确认传送带的工作状态:检查传送带是否正常运转,有无损坏或松动的部件。

2.清理传送带:清除传送带上的灰尘、油污等杂物,以保证物品的安全和传送带的正常工作。

3.确定物品的放置位置:根据物品的尺寸和重量,在传送带上选择合适的位置放置物品。

3. 物品的装载和卸载传送带主要用于物品的快速输送,因此在使用过程中需要注意物品的装载和卸载。

以下是具体步骤:1.物品装载:–将待运输的物品放置到传送带的起始位置,确保物品与传送带对齐。

–检查物品是否稳固,以免在运输过程中掉落。

–启动传送带,确保物品平稳地进入传送带并开始运输。

2.物品卸载:–当物品运输到目的地时,通过控制传送带的停止按钮或开关,停止传送带的运转。

–将物品从传送带上取下,并放置到指定位置。

4. 安全注意事项使用传送带时,安全应始终放在首位。

以下是使用传送带时应注意的安全事项:1.熟悉传送带的操作规程:在使用传送带前,应仔细阅读传送带的操作说明书,并了解传送带的安全指示和警示标识。

2.穿戴适当的个人防护装备:如安全帽、护目镜、耳塞等,以防止意外事故。

3.禁止将身体部位靠近传送带:特别是手、脚等,以免发生意外伤害。

4.禁止携带杂物过传送带:避免杂物被传送带夹住或损坏传送带。

5.定期检查传送带的维护情况:确保传送带的工作状态良好,如有异常及时进行维护和修理。

5. 传送带的维护与保养为了确保传送带的正常工作,需要对传送带进行定期的维护与保养。

以下是常见的维护与保养措施:1.清洁传送带:定期清除传送带上的灰尘、污垢,以免影响传送带的工作效率。

2.检查传送带的张紧度:确保传送带适当的松紧程度,以避免传送带的断裂或松脱。

爱特顿公司产品说明书:AFU和AFUX传送带控制开关

US: 1-866-764-5454 CAN: 1-800-265-0502 Copyright 2022 Eaton4515C5CAFU and AFUX conveyor belt control switchesCl. I, Div. 1 & 2, Groups C, D Cl. II, Div. 1, Groups E, F, G Cl. II, Div. 2, Groups F, G Cl. IIINEMA 3, 4, 7CD, 9EFGExplosionproof Dust-ignitionproof Raintight Wet LocationsApplications:AFU and AFUX conveyor control switches are used:• As emergency or normal “STOP” switch for conveyor lines, cranes, unloaders, bulk handling systems and similar equipment • In steel mills, mining and ore and coal handling operations, automotive and other assembly lines, warehouses, loading docks and various process industry facilities• In the control circuit of magnetic motor starters to shut down motor-driven conveyors or other machinery when switch is actuatedAFU series complies with requirements for use in Class II areas having combustible dusts that may or may not be electrically conductive.AFU series are also gasketed for use in hose down areas even when combustible dusts are present.AFUX series complies with requirements for use in NEC Class I areas which arehazardous due to the presence of flammable vapors or gases. AFUX series also complies with requirements for use in NEC Class I areas which are hazardous due to the presence of flammable vapors or gases. AFUX series also complies with NECrequirements for use in Class II hazardous areas, or for use in NEC hazardous areas classified simultaneously as Class I and Class II.Features:• Furnished with one or two end units, each containing 2-NO and 2-NC contact arrangements• Precision switches provide maintained contact (switches have a snap action mechanism)• Multiple conduit hubs (AFU: two 1”; AFUX: three 1”); cast mounting lugs on 11/2” centers permit attachment to the web of a standard 3” angle iron• In installation, the actuating line or cable is connected from a fixed point to the loop on the end unit. A pull on the line of the required operating force and with a total movement of 1/2”actuates the plunger, opens the switch and trips the red painted indicating arm forward, which locks the plunger in the actuated (switch open) position. Returning the indicating arm to its normal position resets the mechanism. A typical installation would include single end switch units at each end of the conveyor with double end switch units between.• Depending on the size and length of line, supports at properly spaced intervals may be necessary to ensure that the line or cable weight alone will not actuate switch • Standard design allows for slackprotection to be activated or deactivated based on customer preference• Addressable module allows for instant communication to identify emergency situationCertifications and compliances:AFU:NEC/CEC:• Class II, Division 1, Groups E, F, G • Class II, Division 2, Groups F, G • Class III • Encl. 3, 5• NEMA 3, 4, 9EFG • IP66UL standard:• UL698CSA standard:• C22.2 No. 30AFUX:NEC:• Class I, Divisions 1 & 2, Groups C, D • Class II, Division 1, Groups E, F, G • Class II, Division 2, Groups F, G • Class III• NEMA 3, 7CD, 9EFG • IP65UL standards:• UL698• cULAFU0333-50 single end leftAFU0333-66 double endStandard materials:• Enclosure – Feraloy iron alloy • Plunger – stainless steel • Loop – bronze• Indicating arm – steelStandard finishes:• Feraloy iron alloy – electrogalvanized and aluminum acrylic paint• Steel – electrogalvanized with chromate finish (red acrylic paint on indicating arm)• Bronze – naturalOrdering information:DescriptionMaximum weight of unsupported line or cable withoutactuating switch A (lbs.)Totaloperating forcerequired (lbs.)Contact arrangements with 2-NO, 2-NC in each end unit Cat. # AFU Cat. # AFUX Single end left 1525AFU0333 50AFUX0333 50A A galvanized steel aircraft cable, supported every 10’ is recommended.B Dimensions are approximate, not for construction purposes.Dimensions B(in inches):Electrical ratings:• Control circuit switch – 15A, 600 VAC max.Options:Description Suffix • Corro-free external epoxypowder coat .......................................S752• Copper-free aluminum housing withexternal epoxy powder coat ........SA S752• Communication: internal addressablemodule ................................................ASTAvailable with AFU only。

传送带式自动擦除无尘黑板设计说明书修改6

一、设计目的在当今这个物质丰富的社会,人们史加工视自身的健康}问题。

教室本是个教书育人的地方,然而不起眼的粉笔灰却严垂的危害着老师和学生的身体健康。

据调查显小,长期吸入粉笔灰不仅会对呼吸道系统和肺部产生危害,还对眼睛、耳、皮肤也有一定的伤害,甚至会引起急性肺炎、尘肺等疾病。

现有的黑板非但不能做到收集利用粉笔灰的作用,而且还需要人去反复的擦洗,早已不适合如今的的环保低碳观念。

于是我们根据带轮的特点,设计了一个自动无尘黑板。

本作品根据这一背景设计了一个自动无尘黑板,制造成本低,并且操作简单,可实现自动擦拭,收集粉笔灰等功能,保护教师和学生的身体健康,并有效解决了教室粉尘污染问题,也节省了老师的时间一与体力。

更加重要的是给学生们从小就树立一种环保低碳的意识。

二、工作原理开关控制,电动机通过齿轮减速,传送带传动,带动滚筒1转动,滚筒2从动,滚筒表面滚刀花处理,增大摩擦,带动传送带板面移动,写满后,板面转至后面时,由条形板擦擦除,并有后盖板密封,达到防尘效果。

三、设计方案1.传送带连续运转式黑板两端都装有表面滚刀花处理后的滚筒,传送带套在滚筒上,滚筒连接电机,电机转动后,带动滚筒转动,从而实现传送带板面的连续运转,并且可以很好的实现传送带控制端的“即按即动,即按即停”的智能化控制,如图2-1所示。

2板面设计方案固定式板面控制装置在传送带后面,设置一个固定在黑板支架上的板面,用以支撑传送带板面,克服板面太软不宜书写的困难。

但是由于传送带和板面之间的相对摩擦,可能会影响传送带的寿命。

3黑板擦方案转动式黑板擦在黑板两端,滚筒位置处,安装一对利用轮系与滚筒轴连接的圆柱形黑板擦,滚筒转动时黑板擦同步转动,在黑板擦与滚筒速度差的作用下,黑板可以较好的将传送带板面擦除干净。

4、自动擦除原理功能,黑板的背面设计粉尘擦除装置,中间空隙可使粉尘借重力下落,而不会积聚,有效地擦除粉尘。

5驱动功能设计整个装置的动力由电动机提供,并使用单片机编程控制。

四节传送带的模拟说明书

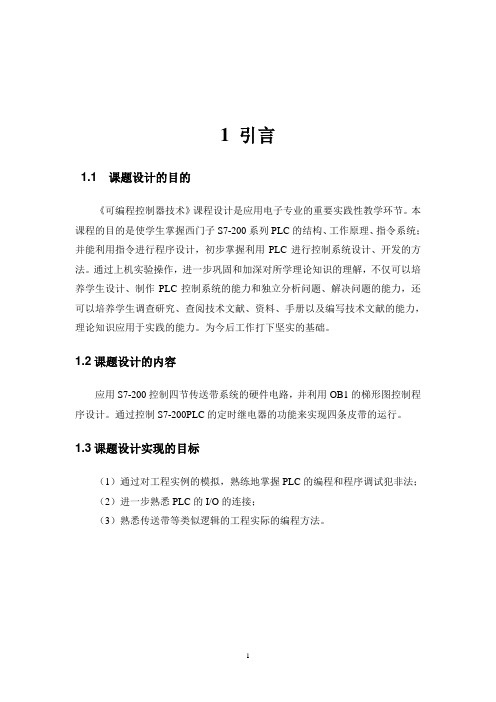

1 引言1.1 课题设计的目的《可编程控制器技术》课程设计是应用电子专业的重要实践性教学环节。

本课程的目的是使学生掌握西门子S7-200系列PLC的结构、工作原理、指令系统;并能利用指令进行程序设计,初步掌握利用PLC进行控制系统设计、开发的方法。

通过上机实验操作,进一步巩固和加深对所学理论知识的理解,不仅可以培养学生设计、制作PLC控制系统的能力和独立分析问题、解决问题的能力,还可以培养学生调查研究、查阅技术文献、资料、手册以及编写技术文献的能力,理论知识应用于实践的能力。

为今后工作打下坚实的基础。

1.2课题设计的内容应用S7-200控制四节传送带系统的硬件电路,并利用OB1的梯形图控制程序设计。

通过控制S7-200PLC的定时继电器的功能来实现四条皮带的运行。

1.3课题设计实现的目标(1)通过对工程实例的模拟,熟练地掌握PLC的编程和程序调试犯非法;(2)进一步熟悉PLC的I/O的连接;(3)熟悉传送带等类似逻辑的工程实际的编程方法。

2 系统总体方案设计2.1 系统硬件配置及组成原理2.1.1S7-200S7-200系列PLC可提供4种不同的基本单元和6种型号的扩展单元。

其系统构成包括基本单元、扩展单元、编程器、存储卡、写入器、文本显示器等。

图2-1-1 S7-200系统组成2.1.2台达触摸屏编程软件(DOP-B系列人机界面软件)硬件部分包括处理器、显示单元、输入单元、通讯接口、数据存贮单元等,其中处理器的性能决定了HMI产品的性能高低,是HMI的核心单元。

根据HMI 的产品等级不同,处理器可分别选用8位、16位、32位的处理器。

HMI软件一般分为两部分,即运行于HMI硬件中的系统软件和运行于PC机Windows操作系统下的画面组态软件(如JB-HMI画面组态软件)。

使用者都必须先使用HMI的画面组态软件制作“工程文件”,再通过PC机和HMI 产品的串行通讯口,把编制好的“工程文件”下载到HMI的处理器中运行。

dobo magician 传送带使用手册 - 用户手册说明书

传送带用户手册文档版本:V1发布日期:2019-03-26深圳市越疆科技有限公司版权所有©越疆科技有限公司2018。

保留一切权利。

非经本公司书面许可,任何单位和个人不得擅自摘抄、复制本文档内容的部分或全部,并不得以任何形式传播。

免责申明在法律允许的最大范围内,本手册所描述的产品(含其硬件、软件、固件等)均“按照现状”提供,可能存在瑕疵、错误或故障,越疆不提供任何形式的明示或默示保证,包括但不限于适销性、质量满意度、适合特定目的、不侵犯第三方权利等保证;亦不对使用本手册或使用本公司产品导致的任何特殊、附带、偶然或间接的损害进行赔偿。

在使用本产品前详细阅读本使用手册及网上发布的相关技术文档并了解相关信息,确保在充分了解机器人及其相关知识的前提下使用机械臂。

越疆建议您在专业人员的指导下使用本手册。

该手册所包含的所有安全方面的信息都不得视为Dobot的保证,即便遵循本手册及相关说明,使用过程中造成的危害或损失依然有可能发生。

本产品的使用者有责任确保遵循相关国家的切实可行的法律法规,确保在越疆机械臂的使用中不存在任何重大危险。

越疆科技有限公司地址:深圳市南山区同富裕工业城三栋三楼网址:/目的本手册介绍Dobot Magician 的传送带使用教程,帮助用户安装并配合DobotStudio使用传送带。

读者对象本手册适用于:•客户工程师•销售工程师•安装调测工程师•技术支持工程师修订记录符号约定在本手册中可能出现下列标志,它们所代表的含义如下。

危险警告注意说明传送带套件介绍 (1)硬件连接 (2)传送带连接 (2)颜色传感器连接 (2)光电传感器连接 (3)传送带搬运分拣示例 (5)点位调试 (9)第一台机械臂点位调试 (9)第二台机械臂点位调试 (11)启动传送带 (16)注意事项 (18)零点位置设置 (19)传送带套件介绍传送带套件包括传送带、颜色传感器、光电传感器,如图1.1所示。

图 1.1 传送带套件注意请在机械臂完全断电的情况下断开或者连接外部设备,如红外传感器套件、颜色传感器套件等,否则容易造成机器损坏!关闭机械臂时,待指示灯熄灭后机械臂才完全断电。

快递行业分拣设备维护说明书

快递行业分拣设备维护说明书一、前言快递行业作为现代物流的重要组成部分,分拣设备的使用和维护对于提高快递处理效率具有重要意义。

本说明书旨在指导快递行业工作人员正确维护分拣设备,提高设备的使用寿命和运行效率。

二、设备简介1. 设备概述快递行业分拣设备主要用于将不同目的地的快递物品按照要求分类和分拣,并完成相应的标记和包装。

设备包括输送带、传感器、计算机控制系统等组成部分。

2. 设备工作原理分拣设备通过传感器感知待分拣快递物品的特征,如尺寸、重量、目的地等信息,然后根据预先设定的规则,将物品分配到相应的目的地。

设备通过输送带将物品从起始位置运送至目的地,同时计算机控制系统实时监控设备的工作状态。

三、设备维护1. 日常维护1.1 清洁保养(1)定期清理设备表面及传送带上的污垢和尘埃,保持设备干净整洁。

(2)检查传感器是否受到灰尘等杂物的干扰,如有需要请及时清理。

(3)定期润滑设备中的摩擦部位,确保设备正常运行。

1.2 检查故障(1)定期检查设备传送带、电机、传感器等关键部件,确保其正常运行。

(2)对于一旦发生故障的设备要及时处理,以免影响正常工作。

2. 预防维护2.1 定期检查(1)定期检查设备的电气部分,确保电源供应及电气设备的正常工作。

(2)定期检查计算机控制系统,确保软件及硬件设备的正常运行。

2.2 更换易损件(1)定期更换设备中易损件,如传送带、传感器等,确保设备的正常运行。

(2)根据设备使用情况,制定合理的易损件更换计划。

四、安全注意事项1. 操作注意(1)操作人员必须经过专业培训并严格按照操作规程进行操作。

(2)禁止操作员在设备运行过程中进行人工干预,以防意外事故发生。

2. 电气安全(1)使用符合国家标准的电源插头和插座。

(2)设备维护时,必须先切断电源,确保维修人员的人身安全。

3. 设备运行安全(1)定期检查设备的运行状态,避免设备在故障情况下继续运行。

(2)避免超载,以免对设备造成过大负荷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常州机电职业技术学院带式传送机传动设计班级:xxxxxxxxxx学生姓名:xxxxxxxxxxxx指导教师:xxxxxxxxxxxxxxxxxxx完成时间:2013年8月14日目录一、总体方案设计 (3)二、设计要求 (4)三、设计步骤 (4)三、动力参数以及动力参数计算 (7)四、齿轮的设计 (8)五、V带的设计 (11)六、传动轴的设计 (14)七、滚动轴承设计 (22)1.输入轴的轴承设计计算 (22)2.输出轴的轴承设计计算 (24)八、键的设计 (24)九、联轴器的选择 (26)十、箱体结构的设计 (27)十一、设计小结 (29)参考资料 (31)一、总体方案设计课程设计题目:带式运输机传动装置设计(简图如下1——V带传动2——电动机3—-圆柱齿轮减速器4——联轴器5——输送带6——滚筒1.设计课题:设计一用于带式运输上的单级圆柱齿轮减速器。

运输机连续工作,使用寿命 5年,每年365天,每天24小时,传动不逆转,载荷平稳,起动载荷为名义载荷的1.25倍,输送带速度允许误差为+_5%。

2.原始数据:题号33运送带工作拉力F/KN 运输带工作速度v/(m/s)滚筒直径D/mm3.5 1.4 400二、设计要求1.减速器装配图1张(三视图,A1图纸);2.零件图三张(A3图纸,齿轮,轴,箱体);3.设计计算说明书1份(8000字左右)。

三、设计步骤1. 传动装置总体设计方案1)外传动机构为V带传动。

2)减速器为一级展开式圆柱齿轮减速器。

3) 方案简图如下图: 1——V 带传动;2——电动机;3——圆柱齿轮减速器;4——联轴器;5——输送带;6——滚筒1、传动方案拟定:采用V 带传动与齿轮传动的组合,即可满足传动比需求,同时由于带传动具有良好的缓冲,吸振性能。

适应大起动转矩工况要求,结构简单,成本低,使用维护方便。

2、电动机的选择 1)选择电动机的类型按工作要求和工作条件选用Y 系列三相笼型异步电动机,全封闭自扇冷式结构,电压380V 。

2)选择电动机的容量 工作机的有效功率为kW v F P w 9.44.13500=⨯=⋅=从电动机到工作机传送带间的总效率为 85.06543221≈⋅⋅⋅⋅⋅=ηηηηηηη由《机械设计基础课程设计指导书》表2-3可知: η1:带传动 0.96(球轴承)η2:齿轮传动的轴承 0.99(8级精度一般齿轮传动) η3:齿轮传动 0.97(弹性联轴器) η4:联轴器 0.99 η5:卷筒轴的轴承 0.98 η6:卷筒的效率 0.96所以电动机所需工作功率为 Kw 76.585.010004.135001000=⨯⨯==ηFv P d3)确定电动机转速V 带传动的传动比i 1=(2-4),单级齿轮传动比 i 2 =(3-5),一级圆柱齿轮减速器传动比范围为i=(6-20),而工作机卷筒轴的转速为min /88.66100060r Dvn w =⨯=π 所以电动机转速的可选范围为 :min /)1337401(88.66)20~6(n d r n i w -=⨯=⋅=根据电动机类型、容量和转速,由《机械设计基础课程设计指导书》附录8,附表8-1选定电动机型号为Y160M-6。

其主要性能如下表:电动机型号 额定功率/kw 满载转速/(r/min) 额定转矩启动转矩额定转矩最大转矩Y160L-87.5 720 2.0 2.0Y160M-6 7.5 970 2.0 2.0综合考虑电动机和传动装置的尺寸、质量及价格等因素,为使传动装置结构紧凑,决定选用同步转速为1000min r 的电动机,所以电动机的类型为Y160M-6。

3.计算传动装置的传动比i 及各轴参数的确定 (1)传动比i 为( m n 为电动机满载转速,单位:r/min )分配各级传动比时由《机械设计基础课程设计指导书》表2—2得出:圆柱直齿轮传动比范围i 1=(3—5) V 带传动范围(2—4)取值i 0=3 所以i=15三、动力参数以及动力参数计算计算及说明计算结果1).各轴的转速 I 轴 n 1 =39700=i n m II 轴 83.4323112==i n n卷筒轴 min /88.662r n n w ==n m 为电动机的满载转速r/min ;n 1﹑n 2为I 轴﹑II轴 (I 轴高速轴﹑II 轴为低速轴)的转速,n 1 m in /323r =min/88.662r n = K =P 53.51wKw 20.52=PKw w 90.4=P1588.66970≈==w m n n ii 0电动机至I 轴的传动比,i 1为I 轴至II 轴的传动比。

2).各轴的输入功率轴I 96.076.5011⨯=⋅P =P ηd w轴II 97.099.053.513122⨯⨯=⋅P =P η 滚筒轴 96.098.020.5334⨯⨯=⋅P =P ηw3).各轴的输入转矩 电动机轴的输出转矩Td 为:97076.595509550T ⨯=⨯=m d d n P I 轴 323/53.595501/195501⨯==n P T II 轴 88.66/20.595502/295502⨯=⨯=n P T 滚筒轴 88.66/90.49550Pw/nw 9550⨯=⨯=卷Tm N d ⋅=71.56Tm N T ⋅=50.1631m N T ⋅=52.7422m N T ⋅=69.699卷四、齿轮的设计1)选择齿轮材料及精度等级小齿轮选用45钢调质,硬度为220-250HBS ;大齿轮选用45钢正火,硬度为170-210HBS 。

因为是普通减速器,由表10.21选9级精度,要求齿面粗糙度 R a ≤3.2~6.3m μ. (2)按齿面接触疲劳强度设计因两齿轮均为钢质齿轮,可应用式(10.22)求出d 1值。

确定有关参数与系数:计算及说明计算结果1)、转矩T 132353.51055.961⨯⨯=T 2)、载荷系数K查表10.11取K=1.1 3)、齿数z 1齿宽系数d ψ小齿轮的齿数z 1取为20,则大齿轮实际齿数z 2=101.实际传动比为5.05. 误差为1% 可用。

因单级齿轮传动为对称布置,而齿轮齿面又为软齿面,由表10.20选取1=d ψ。

4)、许用接触应力[]H σ 由图10.24查得MPa MPa H H 530,5602lim 1lim ==σσ 由表10.10查得S H =1。

h njL N ⨯=601 i N N /12=查图10.27得1.1,05.121==NT NT Z Z 由式(10.13)可得[]HH NT H S Z 1lim 11σσ=[]HH NT H S Z 2lim 22σσ=mmN T ⋅⨯=51106.1MPa H 5301lim =σ81106.5⨯=N821012.1⨯=N[]MPa H 5881=σ[]MPa H 5832=σmm d 85.641=故 ()[]3211143.76H d u u KT d σψ+≥ 2085.6411==z d m 由表10.3取标准模数m=3㎜。

(3)计算主要尺寸20311⨯==mz d mm mz d 101322⨯== mm d b d 6011⨯=⋅=ψ 故 mm b 602= mm b b 621+= ()()mm z z m a 101203212121+⨯=+= (4)按齿根弯曲疲劳强度校核由式(10.24)得出F σ,如[]F F σσ≤则校核合格。

确定有关系数与参数:1) 齿形系数Y F查表10.13得 Y F1=2.81,Y F2=2.18。

2)应力修正系数Y S查表10.14得Y S1=1.56, Y S2=1.80。

3) 许用弯曲应力 []F σ 由图10.25查得mm m 2.3=mm d 601=mm d 3032=mm b 60=mm b 602=mm b 661=mm a 5.181=[]MPa F 1621σ []MPa F 1462σMPa F 1621=σMPa F 1462=σs m v /014.1=MPa MPa F F 190,2102lim 1lim ==σσ。

由表10.10查得 3.1=F S 。

由图10.26查得 121==NT NT Y Y 。

由式(10.14)可得[]==F F NT F S Y 1lim 11σσ []F F NT F S Y 2lim 12σσ=故Y Y z bm KT F F 12112=σ212212S F S F F F Y Y Y Y σσ= 齿轮弯曲强度校核合格。

(5)验算齿轮的圆周速度v10006011⨯=n d v π由表10.22可知,选9级精度是合适的。

五、V 带的设计(1)确定计算功率P c由表8.21查得K A =1.2,由式(8.12)得kW kW P K P A c 95.72.1=⨯==(2)选取普通V 带型号根据P c =9kW 、n 1=970r/min , 由图8.12选用B 型普通V 带。

(3)确定带轮基准直径d d1、d d2根据表8.6和图8.12选取d d1=140mm ,且d d2=140mm >d dmin =125mm 。

大带轮基准直径为 mm d n n d d d 4201403239701212=⨯== 按表8.3选取标准值d d2=450mm ,则实际传动比i 、从动轮的实际转速分别为314042012===d d d d i min /3233970/12r i n n ===从动轮的转速误差率为 %1.0%10032332333.323=⨯- 在 %5±以内为允许值。

(4)验算带速v s m n d v d /11.710006097014010006011=⨯⨯⨯=⨯=ππ带速在5~25m/s 范围内。

(5)确定带的基准长度L d 和实际中心距a按结构设计要求初定中心距a 0=1500mm 。

由式(8.15)得 L 0 =3942mm由表8.4选取基准长度L d =4000mm 。

由式(8.16)的实际中心距a 为mm l l a a d 15292394240001500200=-+≈-+≈ 中心距a 的变化范围为mm l a a d 14694000015.01529015.0m in =⨯-=-= mm L a a d 1649400003.0152903.0m ax =⨯+=+=(6)校验小带轮包角1α由式(8.17)得0000120112038.1683.5715291404501803.57180>=⨯--=⨯--=a d d d d α(7)确定V 带根数z由式(8.18)得根据d d1=140mm ,n 1=970r/min ,查表8.10,根据内插法可得取P 0=2.13kW 。