FANUC机械臂原点设置

FANUC 机器人 ROBOT原点对位简易方法

FANUC ROBOT原点对位简易方法FANUC ROBOT 原点对位简易方法1、引言本文档旨在介绍 FANUC 的原点对位简易方法。

通过按照本文档,用户能够快速准确地进行的原点对位调整,确保运行的准确性和稳定性。

2、准备工作在进行 FANUC 的原点对位调整之前,请准备以下工具和设备:- FANUC 控制器- 原点对位专用工具- 操作手册- 坐标系设定程序3、原点对位调整步骤3.1 确定对位参考点- 根据实际需要,确定一个参考点作为原点的位置。

通常会选择一个稳定、易于测量的位置作为参考点。

- 在对位参考点上使用专用工具进行标记,以便后续调整时能够准确测量。

3.2 设置坐标系- 在控制器上运行坐标系设定程序。

- 按照程序提示,在对位参考点附近的位置上设置的坐标系。

3.3 进行原点对位调整- 在控制器上运行原点对位调整程序。

- 按照程序提示,使用专用工具将的示教点与对位参考点对准。

- 通过调整关节角度或位置实现对位调整,直至示教点与对位参考点完全对准。

3.4 验证调整结果- 运行测试程序,检查运动的准确性和稳定性。

- 如有需要,可进行微调以达到更高的精度要求。

4、附件本文档附带的附件包括:- 操作手册- 原点对位调整程序- 坐标系设定程序5、法律名词及注释- FANUC :由 FANUC 公司制造的工业,用于各种自动化工作任务。

- 原点对位:调整示教点与对位参考点完全对准的过程。

- 坐标系设定程序:用于设置坐标系的程序,确定工作空间的坐标系统。

fanuc原点的设定方法

fanuc原点的设定方法Fanuc原点的设定方法Fanuc原点的设定是CNC加工中非常重要的一步,它确定了工件坐标系与机床坐标系的关系,对于后续的加工操作具有决定性的影响。

下面将详细介绍Fanuc原点的设定方法。

一、Fanuc原点的概念Fanuc原点是指机床坐标系中的零点位置,也可以称之为零点坐标。

在Fanuc系统中,通常有三个原点,分别是X轴原点、Y轴原点和Z轴原点。

根据机床的不同类型和控制系统的不同,Fanuc原点的设定方法也有所区别。

二、Fanuc原点设定的准备工作在设定Fanuc原点之前,需要进行一些准备工作,以确保设定的准确性和安全性。

1. 确定机床的固定位置:机床在设定Fanuc原点时需要保持稳定的位置,确保不会发生移动或晃动。

2. 检查机床的零件状态:检查机床的各个零件是否完好,如导轨、螺杆等,确保没有松动或损坏的情况。

3. 清理机床工作台面:清理机床的工作台面,确保上面没有杂物或残留物。

三、Fanuc原点的设定方法1. 打开Fanuc控制面板:按下机床上的电源开关,打开Fanuc控制面板。

2. 进入原点设定界面:在控制面板上选择“参数设置”菜单,进入参数设置界面。

3. 选择轴向参数设定:在参数设置界面中选择“轴向参数设定”选项,进入轴向参数设定界面。

4. 选择原点设定功能:在轴向参数设定界面中选择“原点设定”功能,进入原点设定界面。

5. 选择需要设定的轴向:在原点设定界面中选择需要设定的轴向,如X轴、Y轴或Z轴。

6. 移动轴向到设定位置:根据实际需求,通过手动操作或使用机床的快速移动功能,将选定的轴向移动到设定位置。

7. 确定设定位置:当轴向移动到设定位置后,按下“确定”按钮,确认设定位置。

8. 完成设定:完成一个轴向的设定后,可以选择设定其他轴向的原点,或者退出设定界面。

四、Fanuc原点设定的注意事项在进行Fanuc原点设定时,需要注意以下几点,以确保设定的准确性和安全性。

1. 设定前确认坐标轴位置:在设定Fanuc原点之前,应该先确认坐标轴的起始位置,确保设定的位置不会超出机床的工作范围。

发那科、法兰克机器人单轴原点设置

确认设置

在确认轴已经到达设定位置后 ,通过操作面板或示教器完成

原点设置。

注意事项和常见问题

安全注意事项

在设置原点过程中,要确保机 器人处于安全位置,避免发生

意外碰撞或损坏。

坐标系确认

在设置原点之前,要确保机器 人坐标系设置正确,以免影响 后续的编程和操作。

精度要求

在设置原点时,要保证对应轴 的移动精度,以免影响机器人 的运动轨迹和定位精度。

保存设置

完成参数修改后,保存设置并重新 启动机器人。

注意事项和常见问题

确保机器人处于安全状态

01

在设置原点前,应确保机器人处于安全位置,避免意外碰撞或

损伤。

参数设置错误

02

如果参数设置不正确,可能导致机器人无法正常工作或产生误

差。因此,在设置参数时务必仔细核对并确保准确性。

原点丢失

03

如果机器人发生故障或受到干扰,可能导致原点数据丢失。为

简化维护流程

单轴原点设置通常与特定 的机械部件相关,这使得 维护和故障诊断更为简单 。

案例分析

背景介绍

该汽车制造企业使用发那 科和法兰克机器人进行自 动化生产。

实施过程

为提高生产效率和设备可 靠性,企业决定对所有机 器人进行单轴原点设置。

效果评估

实施后,生产线的停机时 间减少了30%,生产效率 提高了20%。

常见问题解决

如果在设置原点过程中遇到问 题,可以通过查看机器人手册 或联系技术支持寻求解决方案

。

04

原点设置的实际应用和案 例分析

原点设置在生产线上的应用

01

02

03

提高生产效率

机器人单轴原点设置可以 快速定位,减少生产停机 时间,提高整体生产效率 。

FANUC原点及负载设置

单轴和多轴的原点设定CAUSEDEDIT EDIT EDIT图表1如果在system 菜单中没有master/cal 选项,如上图,选择上图中 EDIT EDIT EDIT EDIT rPIF-^149Mustcomplete [ip099LIKE4STATUS 54DGRAPHICSEDITEDIT EDITVariables 选项,切换到下图界面将上图344选项$MASTER_ENB后的值改为1切换到主菜单选择system,将光标移动到master/cal位置回车QUICKMASTERSINGLEAXISMASTERSETQUICKMASTEREtEF若机器人六个轴的原点全都丢失后,先将机器人手动调节至原点位:iTPIF-149^istcmrplece£專吃「nt:33曰firstBUP099tTNE J1PAUS-EIEBSSYSTEM>tast«r/亡住丄置(根据机器人本身的原点参照位置调节)调解完毕后将直接选择2,回车出现Masteratzeroposition?如下图选择yes原点设置完毕。

若机器人某个轴的原点丢失,则选择4,单轴变量的更改TYPt]回车后页面如下图先将机器人丢失原点的轴手动调节至原点位置(根据机器人本身的原点参照位置调节),光标切换到丢失原点轴的MSTRPOS选项下,将数值改为0,后光标切换到SEL 将数值改为1,回车,则ST数值直接生成2,(原点没有丢失的状态是ST的数值为2.)退出当前界面到下图回车后直接计算。

PAYLOAD(配重)目的:机器人给当前的工具(焊枪)或压盖陪相应的脉冲信号是机器人与之相对应,防止运动过程中发生危险选择系统菜单进入motion界面中进入后翻到下一页,点击F2IDEND进入如下页面0.0QE+00(1.33E+0.OOE+OO(1.41E+0.OOE+OO(1.41E+0.00E+00(7,84E+01210.000[ 翻到下一页F4进入到detail调整角度,shift+moveto试运行看是否有干涉最后退回到下图页面,打到自动,F4EXEC执行0,00E+00(l,33E+03)与PLC的安全信号信号固定为8入8出F-address为2状态DSBL为重启后有效。

FANUC系统原点设定

一、如何区分绝对位置编码器和相对位置编码器(增量 是 increase 的缩写,A 是 absolute 的缩写。

2 所有的βi 电机的编码器都是绝对的.

3 绝对位置编码器可以代替增量位置编码器。

1815#1 OPTx 为 1,使用全闭环。 为 0,使用半闭环。

三、电池电压及电池更换

以上三种电池,电压都是直流 6V,更换前测量电压,注意正负极! 必须在开机的情况下更换电池! 四、原点设定失败原因 1 把电机旋转半圈左右,重新设定。 2 编码器线无 6V 电线,或者线破损。 3 编码器坏。

二、1815 号参数意义

1815

#7 #6 #5 #4 #3 #2 #1 #0

APCx APZx

OPTx

1815#5 APCx 为 1,使用绝对位置编码器。 为 0,使用相对位置编码器。

1815#4 APZx 为 1,绝对位置编码器原点设定成功。 为 0,绝对位置编码器原点未设定。(会产生 300 号报警)

发那科、法兰克机器人单轴原点设置

发那科、法兰克单轴原点设置文档编号:XYZ-2021-001日期.2021年9月1日发那科、法兰克单轴原点设置1.概述本文档旨在详细描述发那科和法兰克单轴原点设置的步骤和注意事项。

单轴原点设置是操作中的重要步骤之一,确保在准确执行任务时能够正确定位。

2.前提条件在开始单轴原点设置之前,请确保以下条件已满足:a) 已接通电源并正常运行。

b) 各轴的电机和驱动器已正确安装。

c) 控制台已连接到,并已正确配置。

3.发那科单轴原点设置步骤a) 打开发那科控制台软件。

b) 进入系统设置菜单。

c) 选择轴配置选项。

d) 选择要设置原点的轴。

e) 根据制造商提供的指南,依次设置轴的原点位置。

f) 确认轴的原点设置是否成功。

g) 重复步骤d)至f),直到所有轴的原点都设置完成。

h) 保存设置并退出控制台软件。

4.法兰克单轴原点设置步骤a) 打开法兰克控制台软件。

b) 进入轴配置菜单。

c) 选择要设置原点的轴。

d) 根据制造商提供的指南,依次设置轴的原点位置。

e) 确认轴的原点设置是否成功。

f) 重复步骤c)至e),直到所有轴的原点都设置完成。

g) 保存设置并退出控制台软件。

附件:1.发那科用户手册.pdf2.法兰克操作指南.pdf法律名词及注释:1.原点位置:运动范围内的一个准确定点,用于参考和定位。

2.轴配置:对各轴进行设置的过程,包括原点设置等操作。

本文档涉及的法律名词及注释仅为参考,具体解释请参考相关法律条文和法规。

发那科、法兰克机器人单轴原点设置PPT演示

11

2.在系统变量中找到第307个选项“MCR”,选中后面的“MCR T”,按下 ENTER确定键

12

3、按下ENTER确定键,进入“MCR”菜单,选中第14个“SPC-RESET”, 再选择后面的“1”,然后按下“F4”设置成有效,至此报警消除。

13

谢谢聆听

14

9

四、更新零点标定结果

按下“PREV”返回键,返 回“零点标定/校准功能 ”页面,选择“更新零点标 定结果”,按下“ENTER” 键确认,再按“F5”完成。 至此,单轴零点设置完成。

10

五、更换减速机后的故障消除

1.按下示ห้องสมุดไป่ตู้器MENU键,选中系统选项,找到变量选项,按下ENTER键进入。

MENU键

机械手单轴原 点设置及故障

处理

2019年3月

1

目录

一、在系统设置中打开隐藏的原点设置功能 二、在系统中找到零点标定/校准功能 三、将所需设定原点的轴手动移至原点处设定 四、更新零点标定结果 五、更换减速机后的故障消除

2

一、在系统设置中打开隐藏的原点设置 功能

1.按下示教器MENU键,选中系统选项,找到变量选项,按下ENTER键进入。

MENU键

ENTER键

3

2.在系统变量中找到第304个选项SMASTER ENB,将后面设置的0改成1并按下 ENTER确定键

将0改成1

4

二、在系统中找到零点标定/校准功能

1、按下“MENU” 菜单键,选中“系统”菜单就会看到“零点标定/校准” 菜单,选中“零点标定/校准”菜单按下“ENTER”确定键进入

5

零点标定/校准界面

2.选择“单轴零点标定”并按下 “ENTER”确定键进入

FANUC车床原点设置步骤

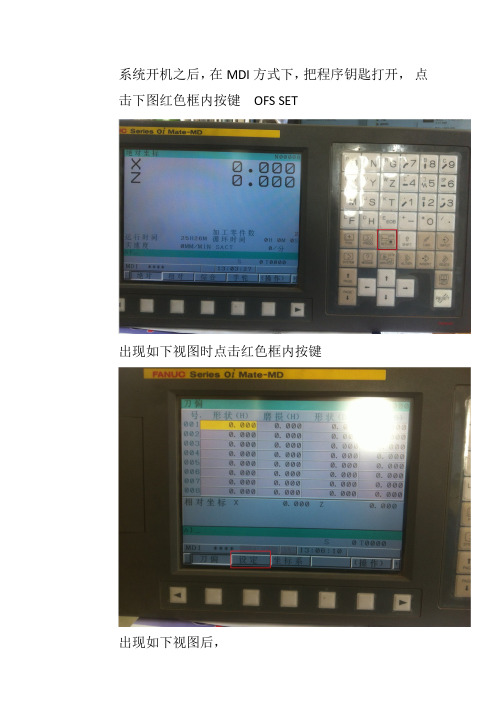

系统开机之后,在MDI方式下,把程序钥匙打开,点击下图红色框内按键OFS SET

出现如下视图时点击红色框内按键

出现如下视图后,

输入3208 然后号搜索。

出现下图

把3208最右面一位从1改成0

再把3299的最右面一位从1改成0

然后关系统再开系统如果系统报警的话,点击RESET+CAN ,可以消除报警

在手轮方式下把机床挪到如下图位置

机床到达位置后,在系统上把相对坐标清零,X,Z都清

然后点击

在参数设定界面

输入1321,然后号搜索,记住01321上X和Z的数值,例如X为-502,Z为-700

然后点击POS键(位置键),在手轮方式下,把X轴摇到相对坐标502处,把Z轴摇到相对坐标700处,再点击

输入1815,然后号搜索

把黄色处的0改为1,然后把Z 轴的相同参数也改成1(就是黄色下面的那个0,注意不是左面右面)。

、

改完之后关机,再开机,就可以了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FANUC机械臂原点设置

图1

图2

图3

图4

图5

图6

图7

图8

全轴原点设置:

1:更换电池如图1(正负极切记不能装反,电池为4节2号电池,原装电池品牌为松下)

2:选择“主菜单”按键(如图2)→“下页”(如图2)→选择“系统”(如图3)→选择“零点标定/校准”(如图3)→点击“RES_PCA”解除脉冲报警(如图4)→关机重启→手动关节把机械臂每个轴移到原点位置→选择“全轴零点位置标定”(如图4)点击“ENTER”(如图6)键→选择“更新零点标定结果”(如图5)点击“ENTER”(如图6)→点击“完成”(如图5)→关机重启(原点设置OK)

单轴原点设定(空间狭小,各轴不能完全回到原点位置,可先使可以回原点的几个轴回原点设置,进行全轴设置,剩余不在原点位置的轴可单独轴原点设置):

將需要设置原点的轴摇到零点,选择“简易零点标定(单轴)”(如图7),把“0改为1”(如图8)点击“执行”(如图8)则自动设置原点

注:设置原点时,每个轴需要旋转位置至少250mm,否则有可能原点设定不了,每个原点位置都有刻痕或标识牌

机械臂原点位置如下图:。