金刚石研磨膏型号及其规格

研磨膏常见规格

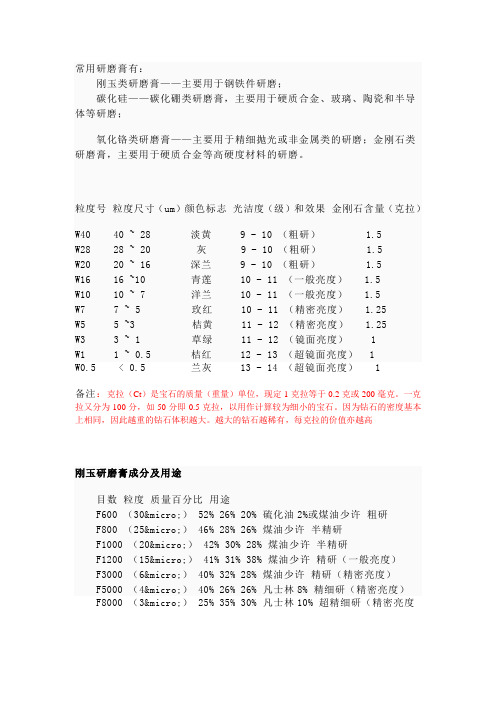

刚玉研磨膏规格刚玉研磨膏成分及用途目数粒度质量百分比用途F600 (30µ)52% 26% 20% 硫化油2%或煤油少许粗研F800 (25µ)46% 28% 26% 煤油少许半精研F1000 (20µ)42% 30% 28% 煤油少许半精研F1200 (15µ)41% 31% 38% 煤油少许精研(一般亮度)F3000 (6µ)40% 32% 28% 煤油少许精研(精密亮度)F5000 (4µ)40% 26% 26% 凡士林8% 精细研(精密亮度)F8000 (3µ)25% 35% 30% 凡士林10% 超精细研(精密亮度研磨膏种类常用研磨膏有:刚玉类研磨膏——主要用于钢铁件研磨;碳化硅——碳化硼类研磨膏,主要用于硬质合金、玻璃、陶瓷和半导体等研磨;氧化铬类研磨膏——主要用于精细抛光或非金属类的研磨;金刚石类研磨膏,主要用于硬质合金等高硬度材料的研磨。

高润德同时也提供金刚石研磨膏粒度号粒度尺寸(um)颜色标志光洁度(级)和效果金刚石含量(克拉)W40 40 ~ 28 淡黄9 - 10 (粗研) 1.5W28 28 ~ 20 灰9 - 10 (粗研) 1.5W20 20 ~ 16 深兰9 - 10 (粗研) 1.5W16 16 ~10 青莲10 - 11 (一般亮度) 1.5W10 10 ~ 7 洋兰10 - 11 (一般亮度) 1.5W7 7 ~ 5 玫红10 - 11 (精密亮度) 1.25W5 5 ~3 桔黄11 - 12 (精密亮度) 1.25W3 3 ~ 1 草绿11 - 12 (镜面亮度) 1W1 1 ~ 0.5 桔红12 - 13 (超镜面亮度) 1W0.5 < 0.5 兰灰13 - 14 (超镜面亮度) 1备注:克拉(Ct)是宝石的质量(重量)单位,现定1克拉等于0.2克或200毫克。

金刚石研磨膏

W40 (320目)粗磨抛光

W28 (400目)普通抛光

W20 (600目)普通抛光

W14 (800目)普通抛光

W10 (1000目)普通抛光

W7 (1500目)精细抛光

W5 (2000目)精细抛光

W3.5(3000目)精细抛光

W2.5(4000目)精细抛光

W1.5(6000目)镜ห้องสมุดไป่ตู้抛光

W1 (8000目)镜面抛光

W0.5(10000目)镜面抛光

金刚石研磨膏分油溶和水溶两种,油溶一般用于高硬材料的研磨抛光:水溶用于玻璃、陶瓷、宝石等脆硬材料的量具、刀具、密封件的研磨和抛光使用。(这个是油溶性)

粒度分为:W0.5,W1,W1.5,W2.5,W3.5,W5,W7,W10,W14,W20,W28,W40

其中W0.5最细,W40最粗,由粗到细分别可用于研磨,精磨,抛光,精抛,最后可出镜面效果

金刚石研磨膏,又称钻石研磨膏,是用金刚石微粉和其它原材料精细配制而成,对于研磨和抛光是一种比较理想的研磨膏剂,具有良好的润滑和冷却性能,其中金刚石颗粒硬度较高,粒度均匀,磨削效果好,适用于玻璃,陶瓷,硬质合金,天然钻石,宝石等高硬度材料制成的量具,刃具,光学仪器和其它高光洁度工件的加工。具有高效,方便,无污染,不腐蚀等特点。

油石

油石oilstone油砥石(アブラトイシ)用磨料和结合剂等制成的条状固结磨具。

油石在使用时通常要加油润滑,故名。

油石一般用于手工修磨刀具和零件,也可装夹在机床上进行珩磨和超精加工。

油石有人造的和天然的两类,人造油石由于所用磨料不同有两种结构类型。

①用刚玉或碳化硅磨料和结合剂制成的无基体的油石,按其横断面形状可分为正方形、长方形、三角形、刀形(楔形)、圆形和半圆形油石等;②用金刚石或立方氮化硼磨料和结合剂制成的有基体的油石,有长方形、三角形和弧形油石等。

天然油石是选用质地细腻又具有研磨和抛光能力的天然石英岩加工成的,适用于精密机械、钟表和工具等制造行业中的手工精密修磨。

油石一般有六种:绿碳化硅的、白刚玉的、棕刚玉的、碳化硼的、红宝石的(又名烧结刚玉)和天然玉的。

碳化硼油石:粒度在400至1000之间,粒度越小越粗糙,磨削量越大,用于半成刀具的磨削,而其本身硬度强,特别耐磨,油石不易出划横天然玉油石:是油石中粒度最细的一种,只是用于抛光,几乎没有磨削量;在油石上涂上W0.5的金刚石研磨膏后,能把刀的表面磨成镜面红宝石油石:介于碳化硼和天然玉之间,粒度在100 0至2000之间,主要用于开刃,刃口锋利,加上W0.5的金刚石研磨膏也能达到镜面的效果,另外,关于金刚石研磨膏,粒度从W40到W0.5,W40最粗,磨削量大,W 0.50最细,用于抛光,而且不退火,再硬的刀也能研磨。

使用方法:把粗的W40的研磨膏涂在碳化硼油石上,可以加快加大磨削量,不退火。

然后,要把刀上的粗的研磨膏清洗干净后,再使用W0.5的研磨膏,涂再红宝石或者天然玉上,用于抛光,抛出来的效果就是镜面了。

绿碳化硅的、白刚玉的、棕刚玉的这三种油石硬度不够,再加上粒度有点粗,容易把刀磨出划横,而且另外三种油石在抛光、磨削时不会退火。

粒度大于1000的就没有什么区别了,主要决定于用的研磨膏了,把W1.5的研磨高涂再1000目的红宝石上,它的研磨效果就是W1.5的研磨高的效果,即2500粒度的油石效果。

研磨膏规格

常用研磨膏有:刚玉类研磨膏——主要用于钢铁件研磨;碳化硅——碳化硼类研磨膏,主要用于硬质合金、玻璃、陶瓷和半导体等研磨;氧化铬类研磨膏——主要用于精细抛光或非金属类的研磨;金刚石类研磨膏,主要用于硬质合金等高硬度材料的研磨。

粒度号粒度尺寸(um)颜色标志光洁度(级)和效果金刚石含量(克拉)W40 40 ~ 28 淡黄 9 - 10 (粗研) 1.5W28 28 ~ 20 灰 9 - 10 (粗研) 1.5W20 20 ~ 16 深兰 9 - 10 (粗研) 1.5W16 16 ~10 青莲 10 - 11 (一般亮度) 1.5W10 10 ~ 7 洋兰 10 - 11 (一般亮度) 1.5W7 7 ~ 5 玫红 10 - 11 (精密亮度) 1.25W5 5 ~3 桔黄 11 - 12 (精密亮度) 1.25W3 3 ~ 1 草绿 11 - 12 (镜面亮度) 1W1 1 ~ 0.5 桔红 12 - 13 (超镜面亮度) 1W0.5 < 0.5 兰灰 13 - 14 (超镜面亮度) 1备注:克拉(Ct)是宝石的质量(重量)单位,现定1克拉等于0.2克或200毫克。

一克拉又分为100分,如50分即0.5克拉,以用作计算较为细小的宝石。

因为钻石的密度基本上相同,因此越重的钻石体积越大。

越大的钻石越稀有,每克拉的价值亦越高刚玉研磨膏成分及用途目数粒度质量百分比用途F600 (30µ) 52% 26% 20% 硫化油2%或煤油少许粗研F800 (25µ) 46% 28% 26% 煤油少许半精研F1000 (20µ) 42% 30% 28% 煤油少许半精研F1200 (15µ) 41% 31% 38% 煤油少许精研(一般亮度)F3000 (6µ) 40% 32% 28% 煤油少许精研(精密亮度)F5000 (4µ) 40% 26% 26% 凡士林8% 精细研(精密亮度)F8000 (3µ) 25% 35% 30% 凡士林10% 超精细研(精密亮度。

(整理)6-8第八节研磨技术

第八节研磨技术研磨是精密和超精密零件精加工的主要方法之一,是在精加工,如精车、精磨或精洗加工后的超精加工。

研磨加工可使零件获得极高的尺寸精度、几何形状和位置精度,最高的表面粗糙度等级以及提高配合精度。

零件的内、外圆表面、平面、圆锥面、斜面、螺纹面、齿轮的齿面及其他特殊形状的表面均可以采用此种方法进行加工。

船舶主、副柴油机燃油系统中的三对精密偶件:柱塞—套筒偶件、针阀—针阀体偶件、出油阀—出油阀座偶件的内、外圆表面、圆锥面、平面在制造时都需要采用研磨进行精加工。

在针阀—针阀体配合锥面磨损和柴油机的进排气阀配合锥面磨损后均需采用研磨技术进行修复,使配合面恢复密封性能。

进行研磨的零件材料可以是经淬火或未经淬火的碳钢、合金钢、硬质合金,也可以是铸铁、铜及其合金等有色金属材料,或玻璃、水晶和塑料等非金属材料。

灵活的研磨技术是进行精密零件修理的有效方法,尤其是在备件缺乏、时间紧迫的情况下此法尤为重要。

例如,主、副柴油机的喷油器故障大多是针阀—针阀体偶件的锥面配合不良引起的,轮机人员须经常进行针阀偶件的研配工作。

所以,研磨技术在船上轮机工作中是克服精密设备短缺、延长零件寿命、节省修理费用和保证船舶正常航行的有效工艺,轮机人员应该掌握研磨技术。

一、概述1.研磨原理研磨是使零件与研磨工具在无强制的相对滑动或滚动的情况下,通过加入其间的研磨剂的微切削和研磨液的化学作用,在零件表面生成易被磨削的氧化膜,从而加速研磨过程。

所以研磨加工是机械、化学联合作用完成的精密加工。

1)零件与研磨工具的相对运动零件与研磨工具不受外力的强制引导,以免引起偏差和缺陷;运动方向周期变换,以使研磨剂均匀分布在零件表面上并加工出纵横交叉的切削痕,均匀研磨零件表面;研磨表面上各点相对于研磨工具表面的滑动路程相等,以达到均匀切削。

2)研磨压力在实际应用的压力范围内,研磨效率随压力增加而提高。

研磨压力取决于零件材料、研磨工具材料和外界压力等因索,一般通过实验确定。

金刚石砂轮规格型号标准

金刚石砂轮规格型号标准金刚石砂轮是一种常用的磨削工具,广泛应用于各个行业中。

它具有硬度高、耐磨、耐高温等特点,因此在加工材料时具有较好的效果。

为了方便使用和管理,金刚石砂轮的规格型号标准是必不可少的。

下面将介绍金刚石砂轮规格型号标准的相关内容。

金刚石砂轮的规格型号标准主要包括以下几个方面:直径、厚度、孔径、结构、粒度等。

首先是直径。

金刚石砂轮的直径一般以毫米(mm)为单位进行表示,常见的直径有100mm、150mm、200mm等。

直径的选择要根据具体的加工需求来确定,一般来说,直径越大,砂轮的磨削效果越好,但也会增加成本和加工难度。

其次是厚度。

金刚石砂轮的厚度也是以毫米(mm)为单位进行表示,常见的厚度有10mm、20mm、30mm等。

厚度的选择要根据需要加工的材料来确定,一般来说,对于硬度较高的材料,需要选择较薄的砂轮,而对于硬度较低的材料,则可以选择较厚的砂轮。

再次是孔径。

金刚石砂轮的孔径也是以毫米(mm)为单位进行表示,常见的孔径有20mm、25mm、32mm等。

孔径的选择要根据使用的砂轮安装设备的要求来确定,一般来说,孔径越大,适用范围越广。

接下来是结构。

金刚石砂轮的结构主要包括两种类型:单层结构和多层结构。

单层结构的金刚石砂轮一般用于粗加工和修整加工,而多层结构的金刚石砂轮则适用于精加工和抛光加工。

最后是粒度。

金刚石砂轮的粒度表示了其磨削颗粒的大小,一般以目数(目/英寸)或目数(目/厘米)来表示。

常见的粒度有60目、80目、120目等。

粒度越大,颗粒越细,表面光洁度越高,但磨削速度相对较慢;粒度越小,颗粒越粗,磨削速度相对较快,但表面光洁度较低。

除了以上几个方面外,金刚石砂轮的规格型号标准还包括其他一些参数,例如硬度、结合剂等。

这些参数会根据具体的加工需求和使用环境来确定。

总之,金刚石砂轮规格型号标准是为了方便使用和管理而制定的,它涵盖了直径、厚度、孔径、结构、粒度等多个方面。

在选择金刚石砂轮时,需要根据具体的加工需求和使用环境来确定合适的规格型号。

14实验一显微分析—显微试样的制备

1.4 第二部分材料的组织分析实验一显微分析—显微试样的制备地点: 4号楼103一实验目的熟悉金属材料显微试样的制作过程二可供自选的实验内容(任选其一)1铸造镁合金试样的制作2铜合金试样的制作3碳钢试样的制作4不锈钢试样的制作用金相显微镜观察制备好的金属及合金的组织、内部缺陷的方法叫显微分析通过显微分析可以决定:〈1〉金属内部晶粒的大小、形状;〈2〉金属及合金经铸造及各种不同方法热处理后或加工变形后得到的组织;〈3〉金属质量的评定检验(非金属夹杂物的数量及分布情况等)显微分析包括显微试样的制作和在显微镜下对金属及合金的组织与缺陷的研究。

用某种特殊的方法制成的,可供在显微镜下观察的试样叫显微试样,制作显微试样时必须遵守操作规程,否则制出的试样会歪曲金属的组织。

三实验说明及操作过程:3.1 试样的截取在金属材料上欲进行研究的部位切取试样.通常要求试样的尺寸是直径为12毫米的圆柱体或多或12×12×12毫米³的立方体.但也不一定完全按此尺寸,只要研磨方便即可.特别小的试样可进行嵌镶.3.2试样的嵌镶及夹持试样的嵌镶及夹持的目的是便于磨制及抛光或保护试样表面,防止试样在磨制及抛光过程中其表面因倒角而无法观察到其表面组织形态。

3.2.1 嵌镶方法一(冷镶法):环氧树脂嵌镶,将试样欲磨面向下,放在已准备好的金属圈内,金属圈下方置玻璃板,玻璃板上涂一薄层凡士林油,以防试样与板紧固。

将配制好的没有气泡的环氧树脂(环氧树脂:固化剂=10:1)从试样四周注入,注入时谨防将试样冲倒,放置24小时,从玻璃板上取下即可使用.方法二(热镶法):机械嵌镶,将试样欲磨面向下放在嵌镶机模具内,然后放入胶木粉或电木粉,在模具内加热加压,温度在110-150℃保温一定时间,脱模,试样即可使用。

3.2.2 机械夹持用专门的试样夹将试样夹持好,以防试样的表面在磨制的过程中倒角,夹具选择与试样硬度、化学性质近似的材料,以确保在试样制备过程中出现磨损不一;夹持试样时,不要用力过大,以免试样变形.3.3 粗磨粗磨的目的是为了将截取下来的试样磨平,粗磨用砂轮和锉刀来完成,用砂轮时,试样与砂轮的接触压力不宜过大,且应随时浸入水中冷却,以保证试样不致因发热而引起组织变化.对于一些软金属,如铝及其合金、铜及其合金等应使用锉刀锉平,因此类金属可粘结在砂轮上而使砂轮不能使用。

抛光方法

油石一般有六种:绿碳化硅的、白刚玉的、棕刚玉的、碳化硼的、红宝石的(又名烧结刚玉)和天然玉的。

碳化硼油石:粒度在400至1000之间,粒度越小越粗糙,磨削量越大,用于半成刀具的磨削,而其本身硬度强,特别耐磨,油石不易出划痕天然玉油石:是油石中粒度最细的一种,只是用于抛光,几乎没有磨削量;在油石上涂上W0.5的金刚石研磨膏后,能把刀的表面磨成镜面红宝石油石:介于碳化硼和天然玉之间,粒度在1000至2000之间,主要用于开刃,刃口锋利,加上W0.5的金刚石研磨膏也能达到镜面的效果另外,关于金刚石研磨膏,粒度从W40到W0.5,W40最粗,磨削量大,W0.50最细,用于抛光,而且不退火,再硬的刀也能研磨。

使用方法:把粗的W40的研磨膏涂在碳化硼油石上,可以加快加大磨削量,不退火。

然后,要把刀上的粗的研磨膏清洗干净后,再使用W0.5的研磨膏,涂再红宝石或者天然玉上,用于抛光,抛出来的效果就是镜面了。

绿碳化硅的、白刚玉的、棕刚玉的这三种油石硬度不够,再加上粒度有点粗,容易把刀磨出划横,而且另外三种油石在抛光、磨削时不会退火。

粒度大于1000的就没有什么区别了,主要决定于用的研磨膏了,把W1.5的研磨高涂再1000目的红宝石上,它的研磨效果就是W1.5的研磨高的效果,即2500粒度的油石效果。

研磨膏的型号与粒度对应如下: W5--1200目 W3.5--1500目 W2.5--2000目 W1.5--2500目 W1--8000目 W0.5--最细,国家标准中未标明具体数值而碳化硼、红宝石、天然玉是说得三种材质,材质不同,其效果就有出入:碳化硼-主要磨削红宝石-主要开刃,加上细粒度的研磨膏,也可以抛光,出镜面天然玉-只是抛光金刚石研磨抛光膏金刚石研磨抛光膏采用的金刚石微粉均是经过特别严格分级的、特殊的高质量多晶微粉,其颗粒形状呈等积形,其粒度组成远高于国家标准GB6966的粒度范围要求,从而使颗粒尺寸与名义尺寸高度一致。

研磨膏常见规格

刚玉研磨膏规格刚玉研磨膏成分及用途目数粒度质量百分比用途 F600 (30&micr o; )52%26%20% 硫化油2%或煤油少许粗研 F800 (25&micr o; )46%28%26% 煤油少许半精研F1000 (20&mic ro; )42%30%28% 煤油少许 半精研F1200 (15&mic ro; )41%31%38% 煤油少许 精研(一般亮度)F3000 (6&micr o; )40%32%28% 煤油少许精研(精密亮度)F5000 (4&micr o; )40%26%26% 凡士林8% 精细研(精密亮度)F8000 (3&micr o; )25%35%30% 凡士林10% 超精细研(精密亮度研磨膏种类常用研磨膏有:刚玉类研磨膏——主要用于钢铁件研磨;碳化硅——碳化硼类研磨膏,主要用于硬质合金、玻璃、陶瓷和半导体等研磨;氧化铬类研磨膏——主要用于精细抛光或非金属类的研磨;金刚石类研磨膏,主要用于硬质合金等高硬度材料的研磨。

高润德同时也提供金刚石研磨膏 粒度号 粒度尺寸(um )颜色标志光洁度(级)和效果 金刚石含量(克拉) W40 40 ~28 淡黄9 -10 (粗研) 1.5 W28 28 ~20 灰9 -10 (粗研) 1.5 W20 20 ~16 深兰9 -10 (粗研) 1.5 W16 16 ~10 青莲10-11 (一般亮度) 1.5 W10 10 ~7 洋兰10-11 (一般亮度) 1.5 W77 ~5 玫红 10-11 (精密亮度) 1.25 W55 ~3 桔黄 11-12 (精密亮度) 1.25 W33 ~1 草绿 11-12 (镜面亮度) 1 W11 ~0.5 桔红 12 -13 (超镜面亮度) 1 W0.5 <0.5 兰灰 13-14 (超镜面亮度) 1 备注:克拉(Ct )是宝石的质量(重量)单位,现定1克拉等于0.2克或200毫克。

研磨膏

研磨膏常用研磨膏有:刚玉类研磨膏——主要用于钢铁件研磨;碳化硅——碳化硼类研磨膏,主要用于硬质合金、玻璃、陶瓷和半导体等研磨;氧化铬类研磨膏——主要用于精细抛光或非金属类的研磨;金刚石类研磨膏,主要用于硬质合金等高硬度材料的研磨。

刚玉研磨膏成分及用途:目数粒度质量百分比用途F600 (30µ) 52% 26% 20% 硫化油2%或煤油少许粗研F800 (25µ) 46% 28% 26% 煤油少许半精研F1000 (20µ) 42% 30% 28% 煤油少许半精研F1200 (15µ) 41% 31% 38% 煤油少许精研(一般亮度)F3000 (6µ) 40% 32% 28% 煤油少许精研(精密亮度)F5000 (4µ) 40% 26% 26% 凡士林8% 精细研(精密亮度)F8000 (3µ) 25% 35% 30% 凡士林10% 超精细研(精密亮度)碳化硅、碳化硼研磨膏成分及用途:研磨膏名称成分及比例用途碳化硅研磨膏碳化硅(F240)83%,凡士林17% 粗研碳化硼研磨膏碳化硼(F600)65%,石蜡35 % 半精研混合研磨膏碳化硼(F600)35%,白刚玉(F600~F1000)与混合脂15%,油酸35 % 半精研碳化硼研磨膏碳化硼(F1200以上)76%,石蜡12%,洋油10%,松节油2% 精细研金刚石研磨膏粒度号粒度尺寸(微米)颜色标志光洁度(级)和效果金刚石含量(克拉)W40 40 ~ 28 淡黄 9 - 10 (粗研) 1.5W28 28 ~ 20 灰 9 - 10 (粗研) 1.5W20 20 ~ 16 深兰 9 - 10 (粗研) 1.5W16 16 ~10 青莲 10 - 11 (一般亮度) 1.5W10 10 ~ 7 洋兰 10 - 11 (一般亮度) 1.5W7 7 ~ 5 玫红 10 - 11 (精密亮度) 1.25W5 5 ~3 桔黄 11 - 12 (精密亮度) 1.25W3 3 ~ 1 草绿 11 - 12 (镜面亮度) 1W1 1 ~ 0.5 桔红 12 - 13 (超镜面亮度) 1W0.5 < 0.5 兰灰 13 - 14 (超镜面亮度) 1怎么修研中心孔两顶装夹,鸡心夹头,顶尖涂研磨膏W10、W20,开动机器研磨,检查是否研出可以用研孔机,有专门的研孔顶尖使用研磨材料作的,对于那些磨量小的可以采用中心孔磨床来把中心孔和外圆磨成同心后再磨孔,这样可以使外圆的磨量很小就能磨圆!专用研磨中心机床。