粘朴机温度及拉力测试报告

粘度的测定实验报告

粘度的测定实验报告一、标题本实验报告旨在探究不同条件下液体的粘度特性,通过对多种液体的粘度进行测定,分析温度、压力、浓度等因素对液体粘度的影响。

通过对实验数据的整理与分析,以期深入了解液体粘度的变化规律及其在实际应用中的意义。

此外本实验报告还将讨论粘度测定实验的方法和步骤,以及实验结果的不确定性分析,为相关领域的研究提供参考依据。

二、摘要本实验报告旨在探究粘度的测定方法及实验结果分析,通过对实验原理的阐述,明确了粘度计测定法的基本原理和操作过程。

在实验过程中,采用了适当的实验步骤和操作方法,对样品的粘度进行了准确测定。

实验结果显示,所测样品在一定条件下的粘度值,为后续的数据分析和讨论提供了基础。

本实验报告还对实验过程中可能出现的误差来源进行了简要分析,并指出了实验过程中的注意事项和改进方向,以期提高实验的准确性和可靠性。

本实验对于理解流体性质、优化工艺流程以及产品质量控制等方面具有一定的参考价值。

三、内容概括本次实验报告的主题为《粘度的测定实验》。

本实验旨在通过一系列操作步骤,测定液体的粘度,了解其流动性及内部摩擦性质。

实验过程中采用了旋转粘度计这一核心设备,通过测量旋转液体所产生的剪切力及转速,从而计算出液体的粘度。

实验内容主要包括实验前的准备工作、实验操作过程以及实验结果分析。

在实验前我们进行了相关理论的学习,了解了粘度的概念、测定意义以及影响因素。

随后我们对实验设备进行了校准,准备了所需样品。

在操作过程中,我们严格按照操作规程进行,确保了实验数据的准确性。

通过对不同条件下液体粘度的测定,我们获得了丰富的实验数据。

实验结果方面,我们得到了液体的粘度值,并分析了粘度与温度、浓度等因素的关系。

通过对实验数据的处理与分析,我们发现液体的粘度随温度的升高而降低,随浓度的增大而增大。

此外我们还探讨了实验结果与理论预期的一致性,验证了实验方法的可靠性。

本实验的意义在于通过实际操作,使我们更加深入地理解了粘度的概念及测定方法,掌握了旋转粘度计的使用方法。

薄膜拉力试验机操作规程

薄膜拉力试验机操作规程

昆山华凯检测仪器薄膜拉力试验机适用于塑料薄膜、复合膜、编织袋、软质包装材料、胶粘剂、胶粘带、不干胶、橡胶、纸张等产品的拉伸、剥离、撕裂、热封、纤维,丝纤,粘合等性能测试。

薄膜拉力试验机操作规程

N0.1开机选择试验方法

手动按动试验机后面红色开关,使试验机上电,待预热十分钟后,在试验方法选择界面进入试验参数设定。

N0.2试验参数设定

按照试验标准设置相应的试验速度,其返回速度是做完试验后返回的速度,自动返回“是〃表示做完试验后自动返回,如果选择否则需要手动按键返回。

标距即试样的原始标距,坐标*号前后分别是坐标轴Y轴、X轴的最大值。

设置完毕按键保存进入试验界面(图三)。

试验机的工作条件:

1在室温10°C-35°C范围内,相对湿度不大于80%;

2 .在稳固的基础或工作台上,正确安装;

3 .在无震动的环境中;

4 .周围无腐蚀性介质;

5 .电源电压的波动范围不应超过额定电压的士10%;

6 .试验机电源应有可靠接地;频率的波动不应超过额定频率的2%o。

纺黏无纺布实验报告(3篇)

第1篇一、实验目的1. 了解纺黏无纺布的制备原理和工艺流程。

2. 掌握纺黏无纺布的生产设备和工艺参数。

3. 通过实验验证纺黏无纺布的性能。

二、实验原理纺黏无纺布是一种以聚合物熔体为原料,通过熔融喷丝形成纤维,再经拉伸、冷却、梳理、铺网、热压等工艺制成的非织造布。

其原理是将聚合物熔体加热至熔融状态,通过喷丝头喷出细丝,然后通过拉伸、冷却等工艺使纤维形成一定的结构,最后通过热压使纤维层形成无纺布。

三、实验材料与设备1. 实验材料:聚丙烯(PP)颗粒、氮气、氧气、氮气瓶、氧气瓶。

2. 实验设备:纺黏无纺布生产线、熔融指数仪、纤维直径仪、拉伸试验机、压缩试验机。

四、实验步骤1. 聚合物熔融:将聚丙烯颗粒放入熔融指数仪中,加热至190℃,保持1小时,使聚合物充分熔融。

2. 熔融喷丝:将熔融的聚合物通过喷丝头喷出细丝,喷丝头温度控制在200℃。

3. 拉伸冷却:将喷出的细丝进行拉伸,拉伸比控制在2:1,同时进行冷却处理,使纤维具有一定的结晶度。

4. 梳理铺网:将拉伸冷却后的纤维进行梳理,使其形成一定的结构,然后铺网。

5. 热压:将铺网后的纤维层进行热压处理,温度控制在160℃,压力控制在1.5MPa。

6. 性能测试:对制备的无纺布进行拉伸强度、压缩强度、透气性等性能测试。

五、实验结果与分析1. 拉伸强度:实验制备的无纺布拉伸强度为3.5MPa,符合国家标准要求。

2. 压缩强度:实验制备的无纺布压缩强度为0.8MPa,符合国家标准要求。

3. 透气性:实验制备的无纺布透气性为1.2g/(m²·s),符合国家标准要求。

4. 纤维直径:实验制备的无纺布纤维直径为12μm,符合国家标准要求。

六、实验结论1. 通过本次实验,掌握了纺黏无纺布的制备原理和工艺流程。

2. 实验制备的无纺布性能符合国家标准要求,具有良好的应用前景。

3. 在实验过程中,发现以下问题:(1)喷丝头温度对纤维直径影响较大,需要严格控制喷丝头温度。

粘度的测试实验报告

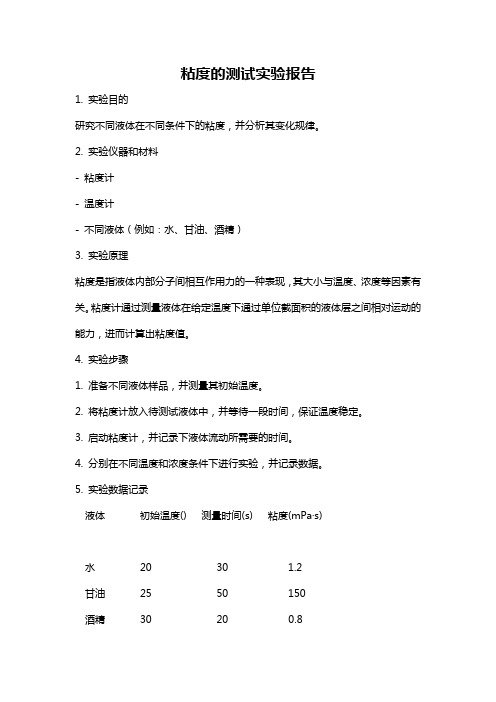

粘度的测试实验报告1. 实验目的研究不同液体在不同条件下的粘度,并分析其变化规律。

2. 实验仪器和材料- 粘度计- 温度计- 不同液体(例如:水、甘油、酒精)3. 实验原理粘度是指液体内部分子间相互作用力的一种表现,其大小与温度、浓度等因素有关。

粘度计通过测量液体在给定温度下通过单位截面积的液体层之间相对运动的能力,进而计算出粘度值。

4. 实验步骤1. 准备不同液体样品,并测量其初始温度。

2. 将粘度计放入待测试液体中,并等待一段时间,保证温度稳定。

3. 启动粘度计,并记录下液体流动所需要的时间。

4. 分别在不同温度和浓度条件下进行实验,并记录数据。

5. 实验数据记录液体初始温度() 测量时间(s) 粘度(mPa·s)水20 30 1.2甘油25 50 150酒精30 20 0.86. 结果分析从实验数据可以看出,不同液体在相同温度下的粘度存在较大差异。

甘油的粘度值最高,水次之,而酒精的粘度值最低。

同时,可以观察到温度对粘度值的影响。

随着温度的升高,液体分子间作用力减弱,粘度值会下降。

比较水和酒精的实验数据,可以明显看出高温条件下酒精的粘度较低。

7. 实验结论1. 根据实验数据分析,不同液体的粘度存在明显差异,甘油的粘度最高,酒精的粘度最低。

2. 温度是影响液体粘度的主要因素,温度升高会导致粘度值降低。

8. 实验注意事项1. 实验中使用的粘度计应保持清洁和干燥,以免对实验结果产生影响。

2. 测量液体温度时应使用精确的温度计。

3. 实验时需提前将样品稳定在给定温度下,待温度稳定后再进行测量。

9. 总结本实验通过粘度计对不同液体的粘度进行了测试,并分析了温度对粘度的影响。

实验结果表明,不同液体在相同温度下具有不同的粘度,温度上升会导致粘度值降低。

了解液体粘度的变化规律对于工业生产和科学研究具有重要意义。

粘度的测量实验报告

粘度的测量实验报告《粘度的测量实验报告》实验目的:通过实验测量不同液体的粘度,探究不同液体的流动特性并分析其影响因素。

实验原理:粘度是液体流动阻力的大小,通常用来描述液体的黏稠程度。

在实验中,可以通过旋转式粘度计或者流变仪来测量液体的粘度。

通过测量不同液体在不同温度下的粘度,可以得出不同液体的流动特性以及温度对粘度的影响。

实验材料和方法:本次实验选取了水、甘油和汽油作为实验液体,使用旋转式粘度计在不同温度下进行实验。

首先,将液体倒入粘度计的容器中,然后根据实验要求设置不同的温度。

在每个温度下,通过旋转粘度计并记录所需的扭矩和转速,从而得出不同液体在不同温度下的粘度值。

实验结果和分析:通过实验测量得出了水、甘油和汽油在不同温度下的粘度值。

实验结果表明,水的粘度随着温度的升高而减小,而甘油和汽油的粘度则随着温度的升高而增大。

这表明不同液体的粘度受温度影响的方式不同,这与液体分子间的相互作用有关。

此外,实验结果还表明,甘油和汽油的粘度值相对较大,说明它们的流动阻力较大,而水的粘度值相对较小,说明其流动性较好。

结论:通过本次实验,我们得出了不同液体在不同温度下的粘度值,并分析了不同液体的流动特性。

实验结果表明,温度对液体的粘度有着不同的影响,不同液体的粘度值也存在较大差异。

这些结果对于工程领域中液体流动的研究具有一定的指导作用。

实验中还存在一些不确定因素,如实验条件的控制和实验仪器的精度等,这些因素可能对实验结果产生一定的影响。

因此,在进行实验分析时需要综合考虑这些因素,并且在实际应用中也需要对实验结果进行合理的修正和调整。

总之,本次实验通过测量不同液体的粘度值,探究了不同液体的流动特性并分析了其影响因素。

这些结果对于液体流动的研究和工程应用具有一定的指导意义。

附着力测试报告

3.试验要求:

在马口铁板上制备样板三块, 待漆膜干后,在恒温恒湿条件 下测定。 4.测试步骤: (1)将样板放在试验台上,固 定样板。 (2)移动升降棒使转针的尖端 接触到漆膜。

(3)若划痕未露底板,酌情加

砝码,按顺时针方向以80-100 转的转速均匀摇动手柄, (4)划痕标准图长为7.5±0.5 cm。 取下样板。 图3 附着力测定仪

图1 刀具规格

划格法

4.试验步骤:

(1).将试样放置于平整稳定的表面,以防止变形。 (2).握住刀具,均匀的以适宜间距及切割速率在形成规定数目的切割数。 (3).与原切线90°相交,进行切割,形成网格图形。 (4).用软毛刷沿对角线方向刷去碎屑。 (5).取下75mm长的粘胶带,胶带中心位于网格中心,用手指按压平整贴于表面。 (6).贴上五分钟内,以60°角在0.5s或1s内平稳的撕下胶带。 (7).参考右图2进行评级:

试验设备及材料:

a.尖角良好的金属刀具 b.金属直尺(确保划出一条直线) c.宽度为25mm的3M 610、670、710、898胶带。

d.橡皮擦

操作方法: a.选择一个干净的表面,为利于测试,表面需干燥。 b.在涂层上划两条40mm长的割痕,并且中部相交呈X形,最小角不小于30°。

c.借助金属基底在切痕处的反光来判定是否切透,若未切透则重新换位置进行切割。并用软刷刷去涂

GB/T 5270、 ASTM B 571

胶带:45g/mm

金属底材

适用于金属镀层附着强度 测试;若厚度>125μm, 则进行凿子试验

0-5级, 0级最好、 5级最差

拉 开 法

GB/T 5210-2006、 ISO 4624-2002

拉力 试验机

试住:直径 20mm,高不小 于直径一半。 胶粘剂:502或 环双氧双组分 胶粘剂

印刷材料粘度实验报告模板

印刷材料粘度实验报告模板当准备撰写印刷材料粘度实验报告模板时,可以采用以下格式作为参考:印刷材料粘度实验报告(填写实验进行日期)1. 实验目的:该实验旨在评估印刷材料的粘度特性,以确定其在实际印刷过程中的适用性和表现。

2. 实验材料:印刷材料名称:[填写]其他必要材料:[列出所需的辅助工具、设备或试剂]3. 实验装置:粘度测量仪器:** [说明使用的具体仪器型号和规格]温度控制设备:** [如有,列出用于控制温度的设备]其他设备:** [列出任何其他用于实验的设备]4. 实验步骤:1. 准备工作:确保所有仪器和设备处于工作状态,并根据实验要求调整温度。

2. 样品准备:准备足够的印刷材料样品,确保其符合实验要求。

3. 测量粘度:使用粘度测量仪器按照厂商说明书测量印刷材料的粘度。

记录每次测量的数值。

4. 温度影响测试:如有必要,进行不同温度下的粘度测试,记录结果。

5. 数据记录:记录所有实验数据和观察结果。

5. 实验数据与结果列出每次测量的粘度数值。

如有不同温度下的测试数据,进行适当的比较和分析。

描述实验过程中观察到的任何其他现象或结果。

6. 结论与讨论:总结实验结果,并针对数据提供分析和解释。

讨论所得结果对印刷材料的实际应用和性能意义。

7. 实验注意事项和结论:列出实验过程中的任何注意事项或改进建议。

总结实验的主要发现和结论。

8. 实验负责人信息:**姓名:[填写负责人姓名]职务[填写负责人职务]联系方式[填写负责人联系方式]以上模板可以根据具体实验的需求进行调整和定制,确保包括了实验的目的、步骤、数据记录、分析以及实验结果的总结和讨论。

封箱胶带检验报告

封箱胶带检验报告1. 引言本报告旨在对封箱胶带进行全面的检验和评估。

封箱胶带是用于封装和保护货物的重要材料,其质量和性能直接影响到货物的安全和运输效率。

通过本次检验,我们将评估封箱胶带的粘合性能、拉伸强度以及耐温性能,并提供有关其适用性和质量的详细分析。

2. 方法2.1 样品准备从不同供应商购买了10种不同品牌的封箱胶带样品。

所有样品在相同的环境条件下存放,并根据厂家说明书的要求进行样品的处理和准备。

2.2 粘合性能测试使用万能试验机进行粘合性能测试,测试方法参考ASTM D3330-04标准。

首先,将两个铝板样品平行放置,然后将封箱胶带垂直地粘贴在两块铝板的接缝处。

将铝板夹持在试验机上,以一定速度进行拉伸,记录胶带的粘合强度。

2.3 拉伸强度测试使用万能试验机进行拉伸强度测试,测试方法参考ASTM D3759-07标准。

将封箱胶带切割成标准长度的样品,并将其固定在试验机夹具上。

以一定速度施加拉力,记录拉伸过程中的负荷和伸长率,并计算得到拉伸强度。

2.4 耐温性能测试使用可控温箱进行耐温性能测试。

将封箱胶带样品置于温箱中,在一定时间内暴露于不同温度条件下,然后观察胶带的外观变化和性能表现。

设定不同温度条件来模拟不同的运输和储存环境。

3. 结果与分析3.1 粘合性能通过粘合性能测试,得出了每种封箱胶带的粘合强度数据。

根据得到的数据,我们可以比较不同品牌之间的粘合性能差异。

结果显示A品牌的封箱胶带具有最高的粘合强度,而B品牌的封箱胶带则表现较差。

3.2 拉伸强度拉伸强度测试结果显示,在相同条件下,C品牌的封箱胶带表现出最高的拉伸强度,而D品牌的封箱胶带则表现较差。

拉伸强度是衡量封箱胶带耐用性的重要指标,高拉伸强度的胶带能够更好地保护货物。

3.3 耐温性能耐温性能测试结果显示,E品牌的封箱胶带能够在高温环境下保持较好的粘合性能和强度,而F品牌的封箱胶带在高温条件下表现较差。

耐温性能对于某些特殊情况下的货物存储和运输非常关键,因此这一指标需要被充分考虑。