液体制剂车间布局与工艺流程设计说明

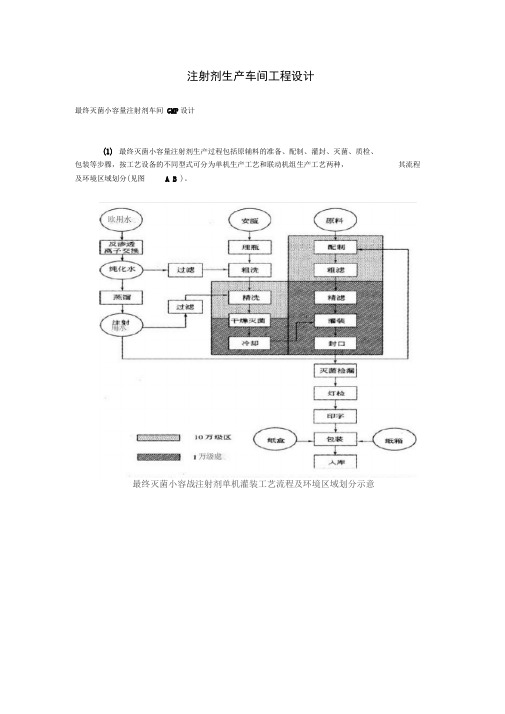

注射剂生产车间工程设计说明

与墙、墙与地面、墙与吊顶之间接缝处采用圆弧角处理,不得留有死角。

(6)水针生产车间需要排热、排湿房间有浓配间、稀配间、工具清洗间、灭菌间、洗

瓶间、洁具室等,灭菌检漏需考虑通风。公用工程包括给排水、供气、供热、强弱电、制冷 通风、采暖等专业设汁应符合GMP原则。

车间设计举例图

车间设计举例图是水针生产联动机组工艺车间布置图采用浓配加稀配的配料方式,具 体布置(见图)。

煖■屮乍野-氓;

雁料,版了人口

zjzitxO

存感

值燈

洗衣

环唱格品右敷庭

畤门氐■IO万扳洁慣建J趾

M零挈嗡碑

烘干中馬

知檢

龙園植涮

I万媒押制懂

水汨f联訪机组J $fRj.T艺布置阍

咸品出

1。方饋淫制匡

洁净级别低的区域要保持5〜10Pa的正压差。如工艺无特殊要求,一般洁净区温度为18/

26C,相对湿度为45%〜65%。各工序需安装紫外线灯。

(3)车间设计要贯彻人、物流分开的原则。人员在进入各个级别的生产车间时,要先

更衣,不同级别的生产区需有相应级别的更衣净化措施。生产区要严格按照生产工艺流程布

置,各个级别相同的生产区相对集中,洁净级别不同的房间相互联系中设立传递窗或缓冲间,

使物料传递路线尽量短捷、顺畅。物流路线的一条线是原辅料,物料经过外清处理,进行浓

配、稀配;另一条线是安瓿瓶,安瓿经过外清处理后,进入洗灌封联动线清洗、烘干•两条 线汇聚于灌封工序。灌封后的安瓿再经过灭菌、检漏、擦瓶、异物检查,最后外包成整个生 产过程。具体进出水针车间的人流、物流路线(见图)所示。

序料人

注射剂生产车间工程设计

口服液车间平面布局图

口服液车间平面布局图引言概述:在制药行业中,口服液是一种常见的药剂形式。

为了确保生产过程的高效性和安全性,合理的车间平面布局图是至关重要的。

本文将详细介绍口服液车间平面布局图的设计要点和注意事项。

一、车间功能分区1.1 原料储存区在口服液车间的平面布局中,原料储存区是一个重要的功能分区。

该区域应设有适当的储存设备,如储罐、容器和货架,以确保原料的安全存放。

此外,还应根据原料的特性,合理划分不同的储存区域,以防止交叉污染。

1.2 生产区生产区是口服液车间的核心区域,用于制造和包装口服液产品。

在设计生产区时,应考虑到工艺流程的顺序和效率。

通常,生产区应包括原料配制区、混合区、过滤区、灭菌区和灌装区等。

每个区域应有清晰的界限,以避免交叉污染和混乱。

1.3 检验区口服液的质量控制是非常重要的。

因此,在车间平面布局中,应设立专门的检验区域。

该区域应配备必要的实验设备和检验仪器,以进行原料和成品的质量检测。

此外,检验区应与生产区相对独立,以避免样品污染和误差。

二、设备摆放和通道设计2.1 设备摆放在车间平面布局中,设备摆放的合理性直接影响到生产效率和工作人员的操作便捷性。

应根据工艺流程和设备的使用频率,将设备合理地摆放在车间中。

同时,要确保设备之间的距离足够,以便于操作和维护。

2.2 通道设计为了确保工作人员的安全和流动性,车间平面布局中应合理设计通道。

通道的宽度应足够容纳人员和设备的通过,并且要避免阻碍物的堆积。

此外,通道的位置应与设备的摆放相匹配,以便于操作人员的操作和监控。

2.3 安全设施在车间平面布局中,安全设施是不可或缺的一部分。

应根据法律法规和行业标准,配置必要的安全设施,如紧急停车按钮、消防设备和安全标识等。

此外,还应定期检查和维护这些设施,确保其正常工作。

三、空气净化和通风系统3.1 空气净化系统在制药车间中,空气质量对产品的质量和工作人员的健康至关重要。

因此,在口服液车间平面布局中,应配置适当的空气净化系统。

口服液车间平面布局图

口服液车间平面布局图一、背景介绍口服液车间是医药生产过程中重要的环节之一,其平面布局图的设计对于生产效率和产品质量有着重要的影响。

本文将详细介绍口服液车间平面布局图的标准格式,包括车间布局原则、主要区域划分、设备摆放和工作流程。

二、车间布局原则1. 安全性原则:确保车间内的人员和设备安全,合理设置安全通道和紧急出口,避免交叉污染和事故发生。

2. 流线性原则:根据生产工艺流程,合理安排设备和工作区域的位置,使产品流动顺畅,减少物料和人员的移动距离。

3. 卫生性原则:保持车间环境的清洁和卫生,设置洗手间、更衣室等设施,合理安排工作区域,方便清洁和消毒。

4. 人性化原则:考虑员工的工作习惯和舒适度,合理设置工作台、储物柜等设施,提供良好的工作环境。

三、主要区域划分1. 原料存放区:用于存放口服液生产所需的原材料和辅助材料,包括溶剂、溶液、药品等,需设立合适的货架和标识,便于管理和取用。

2. 配料区:用于进行药品的配料和混合,需设立配料台和配料秤等设备,方便操作和控制配料比例。

3. 生产区:用于进行口服液的生产和灌装,需设立生产台和灌装设备,确保生产过程的连续性和稳定性。

4. 包装区:用于对口服液产品进行包装和包装材料的存放,需设立包装台和包装机械,保证产品的包装质量和效率。

5. 检验区:用于对口服液产品进行质量检验和检测,需设立检验台和检验仪器,确保产品符合质量标准。

6. 成品存放区:用于存放口服液产品的成品,需设立合适的货架和标识,便于管理和出库。

四、设备摆放1. 根据车间布局原则和主要区域划分,合理安排设备的位置,确保流程顺畅和操作便捷。

2. 根据生产工艺和设备的使用频率,将常用设备放置在离操作员最近的位置,减少操作员的移动和等待时间。

3. 设备之间保持适当的间距,方便操作和维修,避免交叉干扰和安全隐患。

4. 根据设备的尺寸和重量,选择合适的支撑结构和固定方式,确保设备的稳定性和安全性。

五、工作流程1. 原料准备:将所需的原材料和辅助材料送至原料存放区,进行验收和入库。

液体制剂生产过程及操作要点。

名称

主要成分

功能主治

包装规格

清开灵

口服液

胆酸、珍珠母(粉)、猪去氧胆酸、栀子、水牛角(粉)、板蓝根、黄芩苷、金银花

清热解毒,

化痰通络,

醒神开窍

10ml/支*6支/盒*80盒/箱

儿童清咽解热口服液

柴胡、黄芩苷、紫花地丁、人工牛黄、苣荬菜、鱼腥草、芦根、赤小豆

清热解毒,

消肿利咽。

10ml/支*6支/盒*80盒/箱

液体制剂生产过程及操作要点

我们是一家药品生产企业,药品是维护人民身体健康的特殊商品,保证药品质量是企业生存的根本底线和发展基础。而药品质量的形成与我们一线工人的岗位标准操作息息相关。我们企业利用这次设备改造停产的机会,对我们生产操作工人开展药品生产质量管理规范(GMP)及岗位标准操作规程(SOP)的培训,目的主要是为了提高我们生产的药品质量。更希望通过这次培训能使我们一线操作工人增强了质量意识,提高岗位操作能力,使企业与我们个人都能得到更好的发展机会。

灌封工序:每30min测一次装量及检查锁口密封程度,装量为10.0-10.5ml。避免倒瓶、碎瓶,随时挑出破口瓶及碎瓶。及时挑出灌装次品。合格品、不合格品分开码放,每盒收集药支240支左右,放中转签,盒中不得倒支。装满一车大概80盒左右,与灭菌工序交接。

灭菌时,应保证每锅所灭药支批号相同,药支平放。首先检漏,真空应达到0.06mpa,时间为5min。灭菌为100℃30min。纯化水喷淋1-2min。计时后,随时观察温度及蒸汽压力变化。安全操作:灭菌后应待灭菌柜内压力降至零时,再打开柜门。灭菌后的药支按次序码入中转库,挂状态标志。灌封后的药支应在4h内灭菌。

混合提取水沉液过滤后抽入加热罐与黄芩苷溶液和柴胡重蒸馏液合并搅拌均匀,调PH7.9-8.0(PH计测量),加入甜菊素4.2kg,搅拌均匀后,取样送检,测相对密度,加入纯化水调整总体积至840L,100℃加热30min.凉至室温,送检。2-6℃冷藏24-96h,待灌封。精滤时,测量每桶药液PH值(PH计测量),观察颜色。以板框压滤机过滤药液,滤纸为慢速滤纸。将药液抽入储罐内用40%NaOH溶液调PH为7.9-8.0(PH计测量)按药液相对密度计算药液体积,加入药液体积0.01%的菠萝香精后混匀。公式:体积=重量/相对密度。药液打入灌封接收储器。灌封过程中根据液位指示随时打入药液。

药物制剂洁净厂房的工艺布局与建筑设计

工艺布局

1、功能区域划分

药物制剂洁净厂房应合理划分功能区域,包括药品制备、包装、储存和辅助 区域等。各区域应根据生产流程和卫生要求进行合理布局,以减少交叉污染和方 便清洁消毒。

2、设计参数

工艺布局的设计参数应符合国家相关标准和规范,如《药品生产质量管理规 范》(GMP)等。洁净区域的气压应保持正压,以防止外部污染物进入;洁净度 等级应符合生产药品的要求,以确保药品质量和生产安全。

厂房设计固体制剂车间的洁净厂房设计应遵循《药品生产质量管理规范》 (GMP)等相关法规和标准,其设计要点如下:

1、建筑结构:厂房应采用多层建筑结构,以便于工艺布局和空气净化。同 时,厂房应具备足够的承载能力,以满足生产设备和物料储存的需要。

2、空调系统:洁净厂房的空调系统设计应确保空气净化、温度、湿度等条 件的稳定控制。对于关键区域,应采用独立的送风和防设计应符合国家相关标准和规范,包括消防通道、消防器材、火灾报警 系统等。根据厂房内工艺设备和物料的特点,应合理设计消防设施的位置和种类, 以确保在火灾发生时能够迅速扑灭。此外,消防设计中还应考虑人员疏散的紧急 出口和避难场所。

质量控制

1、污染控制

药物制剂洁净厂房应采取严格的质量控制措施,以降低药品生产过程中的污 染风险。首先,应严格控制原材料的质量,确保进厂原料符合相关标准;其次, 应优化生产工艺,减少生产过程中的污染;最后,应加强成品的检验和质量控制, 确保药品质量符合规定。

总结

药物制剂洁净厂房的工艺布局与建筑设计对于提高药物制剂质量、保障生产 安全具有重要意义。合理的工艺布局可以减少交叉污染、确保生产过程的顺利进 行;而科学的建筑设计则能提供良好的生产环境,保障员工的身体健康。在实践 中,应综合考虑多种因素进行优化设计,提高厂房的整体性能和效益。加强质量 控制和安全防护措施,确保药品质量和生产过程的安全可靠。

液体制剂车间布局和工艺流程设计专业知识课件

文档仅供参考,不能作为科学依据,请勿模仿;如有不当之处,请联系网站或本人删除。

(1)无菌分装注射剂工艺流程示意图及环境区域划分(10

万级、l万级、*局部100级)

13

文档仅供参考,不能作为科学依据,请勿模仿;如有不当之处,请联系网站或本人删除。

(2)无菌分装注射剂车间布局图

14

文档仅供参考,不能作为科学依据,请勿模仿;如有不当之处,请联系网站或本人删除。

(3)可灭菌小容量注射剂洗、烘、灌、封联动机组工艺流程

示意图及环境区域划分(10万级、1万级)

3

文档仅供参考,不能作为科学依据,请勿模仿;如有不当之处,请联系网站或本人删除。

(4)可灭菌小容量注射剂联动机组车间布局图

4

文档仅供参考,不能作为科学依据,请勿模仿;如有不当之处,请联系网站或本人删除。

(四)、冻干粉针剂工艺流程及车间布局

根据生产工艺条件和药物性质,用冷冻干 燥法制得的注射用无菌粉末称为冻干粉针剂。 凡是在常温下不稳定的药物,如干扰素、白介 素、生物疫苗等生物工程药品以及一些医用酶 制剂(胰蛋白酶、辅酶A)和血浆等生物制剂, 均需制成冻干制剂才能推向市场。

注射用无菌粉末的生产必须在无菌室内进 行,特别是一些关键工序要求严格,可采用层 流洁净装置,保证无菌无尘。

(二)、最终可灭菌大容量注射剂工艺流程 及车间布局

最终可灭菌大容量注射剂是指50ml以上的 最终灭菌制剂。输液容器有瓶形与袋形两种, 其材质有玻璃、聚乙烯、聚丙烯、聚氯乙烯或 复合膜等。

其生产过程包括原辅料的准备、浓配、稀 配、瓶外洗、粗洗、精洗、灌封、灭菌、灯检、 包装等步骤。

5

文档仅供参考,不能作为科学依据,请勿模仿;如有不当之处,请联系网站或本人删除。

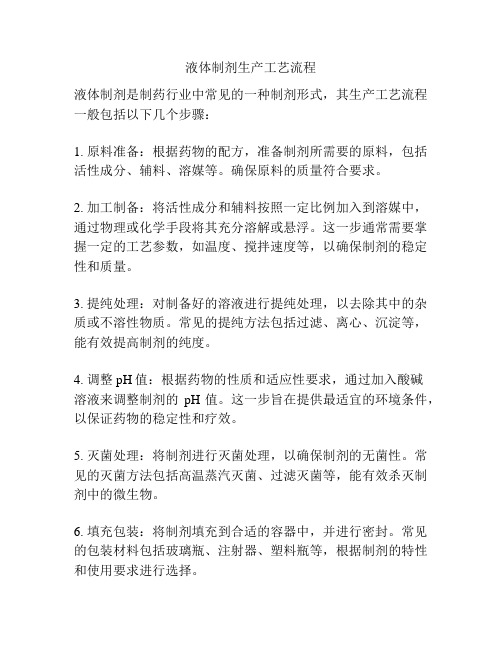

液体制剂生产工艺流程

液体制剂生产工艺流程

液体制剂是制药行业中常见的一种制剂形式,其生产工艺流程一般包括以下几个步骤:

1. 原料准备:根据药物的配方,准备制剂所需要的原料,包括活性成分、辅料、溶媒等。

确保原料的质量符合要求。

2. 加工制备:将活性成分和辅料按照一定比例加入到溶媒中,通过物理或化学手段将其充分溶解或悬浮。

这一步通常需要掌握一定的工艺参数,如温度、搅拌速度等,以确保制剂的稳定性和质量。

3. 提纯处理:对制备好的溶液进行提纯处理,以去除其中的杂质或不溶性物质。

常见的提纯方法包括过滤、离心、沉淀等,能有效提高制剂的纯度。

4. 调整pH值:根据药物的性质和适应性要求,通过加入酸碱

溶液来调整制剂的pH值。

这一步旨在提供最适宜的环境条件,以保证药物的稳定性和疗效。

5. 灭菌处理:将制剂进行灭菌处理,以确保制剂的无菌性。

常见的灭菌方法包括高温蒸汽灭菌、过滤灭菌等,能有效杀灭制剂中的微生物。

6. 填充包装:将制剂填充到合适的容器中,并进行密封。

常见的包装材料包括玻璃瓶、注射器、塑料瓶等,根据制剂的特性和使用要求进行选择。

7. 质量控制:对制剂进行质量检验,包括外观检查、药物含量分析、溶解度测试等。

通过对制剂进行严格的质量控制,确保产品的符合规格要求。

8. 储存运输:将包装好的制剂进行储存和运输。

根据药物的特性,选择适合的储存条件,如温度、湿度等。

以上是液体制剂生产工艺流程的基本步骤,不同的制剂可能会有一些差异。

在整个生产过程中,严格遵循质量管理体系和GMP要求,确保制剂的质量和安全性。

口服液体制剂车间典型布局及优劣分析

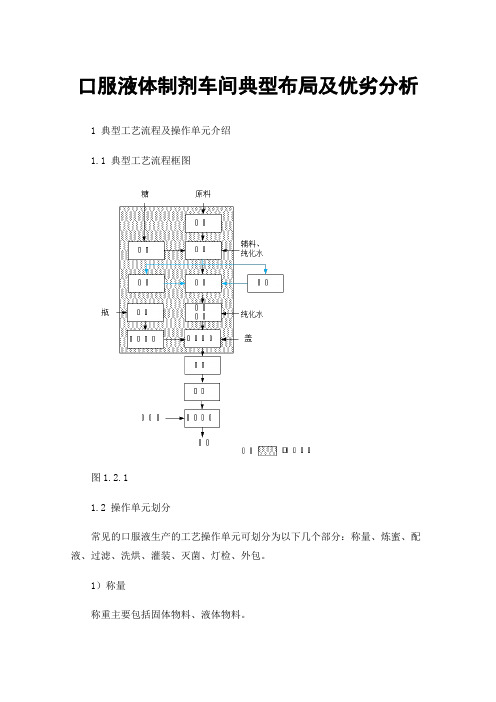

口服液体制剂车间典型布局及优劣分析1 典型工艺流程及操作单元介绍1.1 典型工艺流程框图图1.2.11.2 操作单元划分常见的口服液生产的工艺操作单元可划分为以下几个部分:称量、炼蜜、配液、过滤、洗烘、灌装、灭菌、灯检、外包。

1)称量称重主要包括固体物料、液体物料。

固体物料根据物料的活性由低到高常用设备:负压称量罩、隔离器等。

液体物料根据物料量的大小常采用的方式:称重模块、桶+称重设备。

2)炼蜜蜂蜜一般作为口服液体常用的娇味剂。

炼蜜程度分嫩、中、老三种。

含水量依次下降,流动性依次降低。

3)配制/混合配制主要针对溶液剂而言,是灌装前将原辅料和溶剂混合的过程。

投料对象为高活性、高毒性原料药应采用密闭投料装置,常规物料一般采用人工上料或真空上料方式进行。

4)过滤(离心)过滤是流体工艺应用较为广泛的单元操作之一,主要作用是让液体通过某种过滤介质,使液体中某些物质被截留在上游,其他物质通过介质,从而起到分离的作用。

较常用的过滤方式为膜过滤,根据膜孔径大小起到预过滤、降低微生物负荷(0.45 μm)、除菌过滤(0.22 μm)等作用,一般工艺采用微孔膜筒式过滤设备居多。

但是中药口服液通常需要冷沉等操作来去除无效物质,增加澄清度;部分物质无法通过膜过滤进行分离,一般需要进行离心(过滤)操作。

常用设备为碟片离心机、管式离心机及板框过滤器。

5)洗烘常规洗瓶一般利用超声波清洗和三水三气交替喷射压力冲洗进行清洗,烘干一般采用隧道式烘箱,分为预热、灭菌、冷却三个阶段。

洗烘的主要关注重点在于设备的送排风设计,是否独立送洁净风是跟设备厂家沟通的重点。

6)灌装轧盖灌装采用计量泵或者时间-压力控制系统,一般可以做到16个灌装头;而采用负压方式灌装头可以做到48个,如何选择一般跟液体的粘度有关。

轧盖(旋盖)工序主要是防止活塞脱落,为产品提供长期的密封保证。

轧盖区域应结合产品的密封性能、设备状况、铝盖特性等设计合适的洁净级别。

轧盖过程中容易产生金属微粒或者胶塞脱落现象,因此应考虑设定必要的除污染设施和检查装置,以消除污染和确保产品的密封完整性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

14

(1)无菌分装注射剂工艺流程示意图及环境区域划分(10 万级、l万级、*局部100级)

(2)无菌分装注射剂车间布局图

(四)、冻干粉针剂工艺流程及车间布局

根据生产工艺条件和药物性质,用冷冻干 燥法制得的注射用无菌粉末称为冻干粉针剂。 凡是在常温下不稳定的药物,如干扰素、白介 素、生物疫苗等生物工程药品以及一些医用酶 制剂(胰蛋白酶、辅酶A)和血浆等生物制剂, 均需制成冻干制剂才能推向市场。

液体制剂车间

一、注射剂车间 在制剂工程上,根据注射剂制备工艺的特 点将其分为最终可灭菌小容量注射剂、最终可 灭菌大容量注射剂、无菌分装注射剂(粉针 剂)、冻干粉针剂等四种类型。

1

(一)、最终可灭菌小容量注射剂工艺流程 及车间布局

最终可灭菌小容量注射剂指装量小于50ml, 采用湿热灭菌法制备的灭菌注射剂。其生产过 程包括原辅料的准备、配制、灌封、灭菌、质 检、包装等步骤。

可灭菌小容量注射剂工艺流程示意图及 环境区域划分见下图:

2

(1)可灭菌小容量注射剂单机灌装工艺流程示意图及环境区 域划分(10万级、1万级)

(2)可灭菌小容量注射剂单机灌装车间布局图

(3)可灭菌小容量注射剂洗、烘、灌、封联动机组工艺流程

示意图及环境区域划分(10万级、1万级)

5

(4)可灭菌小容量注射剂联动机组车间布局图

(二)、最终可灭菌大容量注射剂工艺流程 及车间布局

最终可灭菌大容量注射剂是指50ml以上的 最终灭菌制剂。输液容器有瓶形与袋形两种, 其材质有玻璃、聚乙烯、聚丙烯、聚氯乙烯或 复合膜等。

其生产过程包括原辅料的准备、浓配、稀 配、瓶外洗、粗洗、精洗、灌封、灭菌、灯检、 包装等步骤。

7

(1)可灭菌大容量注射剂工艺流程示意图及环境区域划分 (10万级,l万级,局部100级)

(2)可灭菌大容量注射剂车间布局图

(3)用玻璃瓶制成的最终可灭菌大容量注射剂工艺流程

(4)用玻璃瓶制成的最终可灭菌大容量注射剂车间布局图

(5)用塑料容器制成的最终可灭菌大容量注射剂工艺流程

(6)用塑料容器制成的最终可灭菌大容量注射剂车间布局

(三)、无菌分装注射剂工艺流程及车间布局

无菌分装注射剂指在无菌条件下将符合要 求的药粉通过工艺操作制备的非最终灭菌无菌 注射剂。

注射用无菌粉末的生产必须在无菌室内进 行,特别是一些关键工序要求严格,可采用层 流洁净装置,保证无菌无尘。

17生物疫苗(冻干粉针剂)车间布局

知识回顾 Knowledge Review