鱼骨图与流程图

5W2H法

分析问题与解决问题的技巧一个企业或一个部门,最怕的是把问题加以隐瞒,或习以为常,不把问题显现出来,那是最危险的,因为问题未能提出,就没有解决的机会。

那么,当问题显现出来时,又是如何去解决的呢?我们常用的技巧有:5W2H法、鱼骨图、流程图、查检表等。

(一)5W2H法1、作用全面考虑问题的一种基本方法。

通过充分地考虑人、事、时、地、物来分析问题产生的原因,避免遗漏某些因素,为未来的路理出一条坦道。

2、内容WHY(为何):为什么有必要?为什么要如此做?有其它方法替代吗?WHAT(何事):要准备些什么?做些什么?什么事可能成为障碍?WHERE(何处):在什么地方进行最好?配合的工作在何处最好?WHEN(何时):什么时候开始?什么时候要完成?WHO(何人):由谁去执行?由谁来督导控制?需要哪些人配合?HOW(如何):如何做准备?如何去做?如何进行检查?对异常如何处置?HOW MUCH(成本如何):需要多少资金?需要多少物料?3、范例假设:你要交待领料员去领料。

你就得给予他明确的工作指示:要做什么(WHAT),为什么要领(WHY),何时去领何时完成(WHEN),到哪里去领(WHERE),找谁领(WHO),需要领些什么(WHAT),如何点数、检验、包装、搬运等(HOW TO DO),领多少(HOW MUCH),要注意什么(WHAT),为什么要注意这些(WHY)等等。

若领料员是个熟手,你可以省去某些方面的交特。

(二)查检表1、作用以记录代替记忆,有效解决问题,避免直觉、经验、胆识的管理方式。

2、注意事项观察必须深入,避免收集资料时遗漏数据;叙述时不可渗入情绪文字或模糊词语(如合理、足够、尽快等)。

3、种类一种是点检表:主要注记“有/没有”、“好/不好”、“√/×”等。

一种是记录表:收集计量或计数资料,通常使用划记法(如△、|、正)。

4、设计步骤①明确目的——需要了解哪些问题等(以便确定采用何种形式)②决定层别的角度——如原因别、不良项目别等③决定查检项目——问题点的原因或特性(即各层别所含的内容)④决定查检表的记录格式——如以符号还是数据⑤明确查检履历——对执行检查时的一些相关说明,一般附在表格的下面。

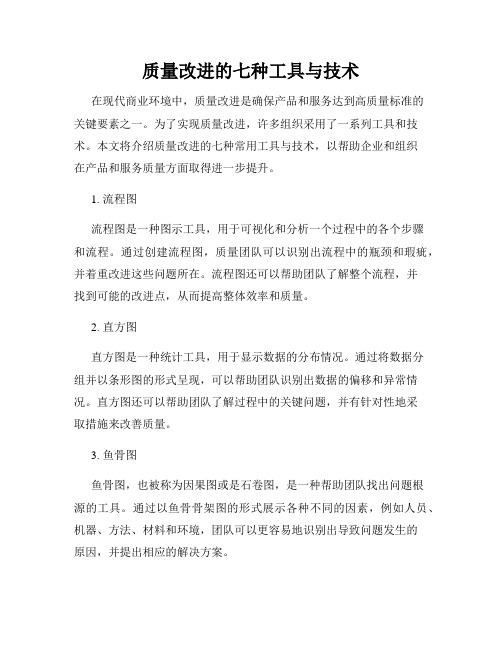

质量改进的七种工具与技术

质量改进的七种工具与技术在现代商业环境中,质量改进是确保产品和服务达到高质量标准的关键要素之一。

为了实现质量改进,许多组织采用了一系列工具和技术。

本文将介绍质量改进的七种常用工具与技术,以帮助企业和组织在产品和服务质量方面取得进一步提升。

1. 流程图流程图是一种图示工具,用于可视化和分析一个过程中的各个步骤和流程。

通过创建流程图,质量团队可以识别出流程中的瓶颈和瑕疵,并着重改进这些问题所在。

流程图还可以帮助团队了解整个流程,并找到可能的改进点,从而提高整体效率和质量。

2. 直方图直方图是一种统计工具,用于显示数据的分布情况。

通过将数据分组并以条形图的形式呈现,可以帮助团队识别出数据的偏移和异常情况。

直方图还可以帮助团队了解过程中的关键问题,并有针对性地采取措施来改善质量。

3. 鱼骨图鱼骨图,也被称为因果图或是石卷图,是一种帮助团队找出问题根源的工具。

通过以鱼骨骨架图的形式展示各种不同的因素,例如人员、机器、方法、材料和环境,团队可以更容易地识别出导致问题发生的原因,并提出相应的解决方案。

4. 散点图散点图是一种用于比较两个变量之间关系的图表。

通过在坐标轴上显示不同变量的值,并观察数据点的分布情况,团队可以发现可能存在的相关性或模式。

散点图可以帮助团队识别出可能影响产品质量的关键因素,并针对性地进行改进。

5. 控制图控制图是一种统计工具,用于监控过程中的变异性。

通过绘制数据点的时间序列,并与控制限范围进行比较,团队可以检测出任何异常模式或趋势。

控制图可以帮助团队实时监测过程,并及时采取纠正措施,以确保产品和服务的稳定质量。

6. 五力分析五力分析是一种用于评估市场竞争的工具,并找出企业的竞争优势所在。

通过分析供应商、买家、潜在竞争者、替代品和竞争对手等因素,团队可以更好地了解市场环境,并选择适当的策略来提高产品和服务的质量以增加竞争力。

7. 问卷调查问卷调查是一种用于收集客户反馈和意见的工具。

通过设计有效的调查问卷,并将结果进行统计和分析,团队可以了解客户對产品和服务的满意度及改进建议。

鱼骨图和流程图在预防危重患者管道脱落中的应用

鱼骨图和流程图在预防危重患者管道脱落中的应用目的探讨鱼骨图和流程图对预防危重患者管道脱落的影响。

方法制定危重患者管道脱落鱼骨解析图和管道护理流程图,首先对医院重症监护室(ICU)护士进行培训,然后将该图运用于预防危重患者管道脱落的护理管理中。

结果比较运用鱼骨图和流程图前后,危重患者管道脱落事件发生率由 1.49%下降至0.43%,在统计学上有显著差异,有统计学意义(P<0.01)。

结论通过运用危重患者管道脱管鱼骨解析图和管道护理流程图,可以降低危重患者管道脱落事件发生率。

标签:鱼骨图;流程图;管道脱落护理安全管理是保障患者生命安全的必备条件,是减少医疗质量缺陷、提高护理水平的关键环节。

①管道脱落是ICU患者常见的护理安全管理问题,因此,对危重患者的管道护理工作十分重要。

据文献研究显示,管道脱落的事件发生率依次为:胃管>气管插管>静脉插管>导尿管>引流管。

②本研究试图通过制定危重患者管道脱落鱼骨解析图和管道护理流程图,来评估各种管道脱落的危险因素,以及时采取防范措施,达到减少脱管事件发生、降低ICU管道脱落事件发生率,从而改善医疗质量。

1资料与方法1.1一般资料选择2013年3月1日~10月30日入住我院ICU的危重患者,患者留置气管插管、引流管、导尿管、胃管、深静脉置管、浅静脉留置针等管道。

1.2方法1.2.1评估现状应用护理管理调查分析方法,对2013年3月1日~6月30日入住我院ICU危重患者护理脱管差错事件情况进行调查分析,发现危重患者脱管原因主要有患者躁动不安、约束带固定不当、管道固定不当、护患沟通不够、护士责任心不强。

1.2.2管道脱落对危重患者管道脱落实行记录分析,对呼吸机连接管各接口的脱落,输液接头的脱落、引流管与引流袋之间的脱落及胃管与营养管道之间的脱落均归纳为护理管道的脱落,即危重患者外置管道的脱落均属护理管道的脱落。

1.2.3制定危重患者管道脱落鱼骨解析图和管道护理流程图①对2013年3月1日~6月30日4个月管道脱落原因,全科护理人员进行分析讨论,从各角度找出脱管原因和构成要素,并制定出危重患者脱管原因鱼骨图,见图1。

管理项目中常用的22种图

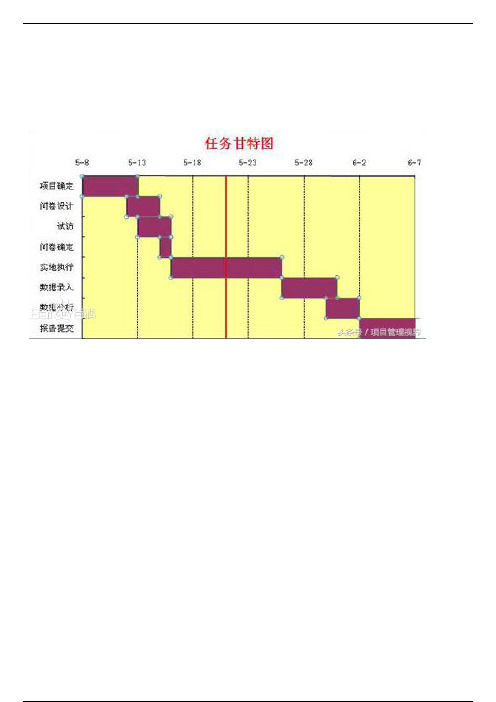

1.横道图(甘特图)甘特图通过条状图来显示项目,进度,和其他时间相关的系统进展的内在关系随着时间进展的情况。

2.亲和图亲和图是一种用来对大量创意进行分组,以便进一步审查和分析的技术。

3.因果图(鱼骨图)鱼骨图(又名因果图、石川图),指的是一种发现问题“根本原因”的分析方法。

4.控制图控制图是按时间顺序展示过程数据,并将这些数据与既定的控制界限相比较的一种图形。

控制图有一条中心线,有助于观察图中的数据点向两边控制界限偏移的趋势。

5.网络图网络图是一种表示项目进度活动之间逻辑关系的图形,可以确定项目工作的关键路径。

6.趋势图趋势图用来呈现某事物或某信息数据的发展趋势的图形,使其能被更好的理解。

在挣值管理中被广泛使用。

7.帕累托图帕累托图(Pareto chart)是将出现的质量问题和质量改进项目按照重要程度依次排列而采用的一种直方图图表。

8.直方图直方图是一种展示数字数据的条形图,可以展示每个可交付成果的缺陷数量、缺陷成因的排列、各个过程的不合规次数,或项目或产品缺陷的其他表现形式。

在项目管理中,常用的直方图有资源直方图和缺陷直方图9.影响图影响图是对变量与结果之间的因果关系、事件时间顺序及其他关系的图形表示。

10.系统交互图系统交互图是对产品范围的可视化描绘,显示业务系统(过程、设备、计算机系统等)及其与人和其他系统(行动者)之间的交互方式。

11.决策树一种图形和计算技术,用来评估与一个决策相关的多个可选方案在不确定情形下的可能后果。

12.工作分解结构工作分解结构(WBS)将项目可交付成果和项目工作分解为较小的、更易于管理的组件的过程。

13.思维导图思维导图是一种把从头脑风暴中获得的创意整合成一张图的技术,用以反映创意之间的共性与差异,激发新创意。

14.矩阵图矩阵图一种质量管理和控制工具,使用矩阵结构对数据进行分析。

在行列交叉的位置展示因素、原因和目标之间的关系强弱。

如利益相关者管理矩阵、SWOT分析矩阵等。

鱼骨图甘特图流程图数据图表PPT模板(框架完整)

LOREM IPSUM

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Maecenas in

rutrum tellus, vitae porttitor sem.

LOREM IPSUM

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Maecenas in rutrum tellus, vitae porttitor sem.

ullamcorper suscipit lobortis nisl ut aliquip ex ea commodo consequat.

Smart Art

Your great subtitle in this line

Brain Storm

Lorem ipsum dolor sit amet, consectetuer adipiscing elit, sed diam nonummy nibh euismod

鱼骨图/甘特图/流程图 PPT模板

动态素材 ︱框架完M

Insert Text

Insert Text

Text here Text here

Insert Text

Insert Text

Text here

Text here

Insert Text

Insert Text

Synth chartreuse XOXO, tacos brooklyn.

Steps Process

Hashtag fashion axe fingerstache, everyday carry

Graphicshoreditch pinterest umami authentic brooklyn YOLO heirloom keytar waistcoat kickstarter.

五大工具的理解

五大工具的理解五大工具是指在管理和解决问题的过程中常常使用的五种基本工具,即流程图、鱼骨图、帕累托图、直方图和散点图。

这些工具不仅可以帮助我们理清问题的本质和发现问题的根源,还能提供有效的数据分析和决策依据。

下面,我们将对这五大工具进行详细介绍,以帮助读者更好地理解和应用。

流程图是指通过图形化的方式展示工作流程的工具。

流程图可以清晰地表达事物的步骤和关联,使复杂的过程变得简单明了。

在项目管理中,流程图可以帮助团队成员更好地理解整个项目的流程,减少沟通误差,提高工作效率。

鱼骨图是一种用来分析问题根源的工具,也被称为因果图。

鱼骨图的核心思想是将问题分解成不同的因素,并找出它们之间的因果关系。

通过细致地分析各个因素的影响,我们可以找到问题的根源,并采取相应的措施进行解决。

帕累托图是一种用来分析问题和优先处理工作的工具。

它通过将问题按照影响因素的重要程度排序,指导我们优先解决具有最大影响的问题。

帕累托图的关键是识别出主导因素,并将有限的资源投入到最重要的方面,以取得最佳的效果。

直方图是一种用来展示数据分布情况的工具。

直方图通过将数据按照不同的区间进行分类,然后绘制柱状图来展示不同区间的数据频数。

直方图可以帮助我们快速了解数据特征和分布情况,有助于进行数据分析和判断。

散点图是一种用来分析变量关系的工具。

散点图通过将两个变量的取值以点的形式绘制在坐标系中,展示它们之间的关系。

通过观察散点图,我们可以判断变量之间是否存在相关性,以及相关性的强弱和趋势。

散点图可以帮助我们进行数据分析和预测,为决策提供依据。

通过了解和掌握这五大工具,我们可以更好地解决问题,提高工作效率。

无论是在管理、项目管理还是数据分析等领域,这些工具都能发挥重要作用。

而且,这些工具并不复杂,只要掌握了基本的使用方法,就可以灵活运用。

因此,我们鼓励读者在实际工作中积极应用这些工具,不断提高自身的综合素质和解决问题的能力。

相信通过不断地实践和总结,我们一定能够成为优秀的管理者和问题解决者。

质量管理工具(如五大“W”、鱼骨图、流程图等)在问题解决中的应用案例分析

质量管理工具(如五大“W”、鱼骨图、流程图等)在问题解决中的应用案例分析标题:应用质量管理工具(五大“W”、鱼骨图、流程图)在问题解决中的案例分析引言:在现代商业环境中,质量管理工具是一种关键的方法和技巧,用于帮助企业确定、识别和解决问题。

本文将分析三种常见的质量管理工具的应用案例,并探讨它们在问题解决中的作用。

这三种工具包括五大“W”(What、Where、When、Why、Who)、鱼骨图和流程图。

1. 五大“W”的应用案例分析:五大“W”是一个用于问题诊断和解决的工具。

它通过反复提问问题的方式来深入了解问题,并以此为基础提出解决方案。

【案例】一家餐厅收到了许多客户关于食物味道与过期的投诉。

该餐厅使用五大“W”来分析和解决这个问题。

What:餐厅的食物味道差且过期。

Where:在餐厅的所有供应区域。

When:问题发生的时间。

Why:食物存储不当,导致过期和味道差。

Who:责任人是供应链和餐厅管理人员。

在了解问题的详细背景后,餐厅采取了以下解决措施:- 改进食物存储方法,确保食物的新鲜度。

- 提高员工对食物保质期的认识和警觉性。

- 加强供应链管理,确保食材的质量。

- 管理餐厅和供应链的责任人进行培训。

通过使用五大“W”,餐厅成功解决了食物质量的问题,并提高了顾客满意度和业务表现。

2. 鱼骨图的应用案例分析:鱼骨图是一种图形工具,用于识别问题的根本原因。

通过将问题放在图的最右边,并添加不同的“骨头”作为原因,可以帮助团队发现问题的根源。

【案例】一个制造企业正在努力降低产品的生产缺陷率。

他们使用鱼骨图来分析问题和找到根本原因。

问题:产品生产缺陷率高。

原因之一:“机械”骨头:- 设备老化和不稳定- 机械故障- 操作员技能不足原因之二:“材料”骨头:- 供应方提供的材料质量差- 材料存储不当原因之三:“人员”骨头:- 工人不熟悉操作流程- 工人缺乏培训和技能基于鱼骨图的分析,该公司采取了以下解决措施:- 更新和维护设备- 提供操作员培训计划- 与供应商合作,确保提供高质量的材料- 加强员工培训和技能提升计划通过鱼骨图的应用,该公司成功地降低了产品生产缺陷率,并提高了生产效率和质量。

鱼骨图(fishbone diagram)

鱼骨图(fishbone diagram)原因分析类工具适用于质量改进的5阶段发散思维又名:因果图(cause-and-effect diagram),石川馨图(Ishikawa diagram)方法演变:原因列举图,过程分析图,延时鱼骨图,CEDAC(有附加卡片的因果图),期望-结果鱼骨图,反向鱼骨图概述鱼骨图将原因和结果联系起来。

它可以用来组织头脑风暴的会议,并对观点进行有效分类。

适用场合·当需要找出可能的原因时;·当组织的思维趋于定式时。

实施步骤所需材料:挂纸或者白板、标记笔。

1确定一个讨论主题(结果)。

在挂纸或白板的正中写下问题,在问题周围画框,然后画一个水平的箭头指向它。

2用头脑风暴法讨论造成问题原因的主要种类。

如果不好决定,可采用一般性种类:方法、机器(设备)、人(人力)、材料、测量、环境。

在主箭头的旁边画上分支表示原因的分类。

3用头脑风暴法找出所有可能的原因。

提问:“为什么会这样?”有了答案后辅导者就在对应的原因分支上记下来。

如果有多重关系,子原因可以写在几个地方。

4再对于原因提问:“为什么会这样?”在子原因的分支下记下它的子原因。

继续问“为什么?”以找出更深层次的原因。

分支的层次表示原因的关系。

5当找出了所有原因后,集中讨论原因较少的部分。

示例图表5. 59是ZZ-400用来找出阶段性铁污染原因的鱼骨图,这个例子是第4章中ZZ- 400改进案例中的一部分。

小组选用了六个常用分类,找出了问题的深层原因所在。

例如,在“机器”标题下,“建筑材料”显示了四种设备及其具体的机器型号。

有些想法出现在两个不同的地方。

“刻度”既出现在“方法”下,表示分析过程中的一个因素,也出现在‘‘测量”下,表示一种造成误差的原因。

“铁具”出现在“方法”一项中,作为分析步骤的一个因素,或者出现在“人力”一项中,作为劳动力失误原因。

另一个用于表示改进过程的鱼骨图请参阅第4章圣鲁克医院的案例和Medard的案例是构造鱼骨图的非传统的方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

魚

物料

未及清理物料f(x)

骨

YS

圖

人

YS

保養不當

機

YS

作業手法不依規范

t

人員素質低 職前教育不足

線上物料結存失誤

機器老舊效率低

f

人員流動高f(x)

紀律不隹 供應商失誤 材質特性變異 超過使用年限 作業員不熟練 擅改材質 操作不當 進檢失誤f(x) 尺寸不良 機器維修比率高 干部作業安排不當 制程失誤 生產安排不當f(x) 維修不規范 模治具變異 規格變更 架模手法不當f(x) 制造指令錯誤f(x) 轉運人工過多 運送損傷f(x) 機器准度不足重工多 生產管理不當f(x) 線上儲存過久 工藝水平低 30PPM 調模未到位f(x) 工序安排不科學f(x) 制程周轉期過長 =f(x) 員工素質低f(x) 教育訓練不當 工程規範不足

不符合人體工程學

t

休息空間規划不當

不良品隔離不當 f (x)

光線不足f(x)

飲水間太遠f(x)

量測

YS

方法

YS

環境

YS

有什麼發現? (運用工具找出什麼重要結果/結論之重點摘要?)

一個擺在眼前的問題我們竟然未發現---制程規划不當-只因為見怪不怪!

Pg 1

GOODSKY

GJ 品 質 工 程 圖

圖例﹕ 原材料 線軸 表示原材料 工程圖 構成部品檢查 表示檢查 工程名 工程加工 制程名 IQC 表示工程加工 管理依據 材料檢查 材料檢查 作業指導書 表示流程 品質管理項目與規格 依圖紙尺寸 防火性﹕阻燃 截面積﹕0.45*0.45mm 端子凸出線軸底部5.2± 0.1mm 端子凸出線軸前端4.1± 0.1mm Pin彎曲夾角86°2° ± 緊度:不小於1.2kg 線材檢查:依據規格書 底線入溝槽 線圈電阻:額定值± 5% 外徑:不大於8.5mm 比重0.81~0.85 沾錫位置:留一圈不沾 助焊劑比重0.81~0.85 錫爐溫度400± 20℃

漆包線

IQC 自動繞線

錫條 助焊劑

IQC 自動沾錫

材料檢查 作業指導書 作業指導書 繞線資料表 免檢 材料檢查 作業指導書

0&1判定

作業指導書

打點 外觀整形 電阻測試

繞線資料表 作業指導書 作業指導書

測試機信號輸出檢查 依繞線資料表作業 Bobbin無缺陷 信號輸出檢查﹐是否燈亮. #電阻值在標准值± 7%之間

沾錫時間﹕0.4S-1S 沾錫深度﹕依自動沾管制符號 表示庫存 檢查方法 判定基准 檢驗樣品數 檢測儀器名 MIL-STD-105E 投影儀 AQL0.4 S-4級水准 游 標卡尺 0&1判定 每一模號/批 酒精燈 0&1判定 10cm以上/1軸/批 游 標卡尺 2PCS/2H 游 標卡尺 2PCS/2H 游 標卡尺 2PCS/2H 角度規 2PCS/2H 拉力計 AQL0.4 5m以上/1軸/批 1次(20PCS)/2h 1次(20PCS)/2h 1次(20PCS)/2h 每一桶標示 1次(20PCS)/2h 1次/2h 1次/2h 1次/2h 2PCS/2h 1次/2h 全數 全數 1次/4h 100% 1 千分尺 目視 歐姆測試機 游標卡尺 比重計 目視 比重計 溫度計 Timer 目視 點檢樣品 目視 目視 點檢樣品 歐姆測試機

Pg 2

r r i i

Y

幹部點檢耗時

作業手法規范不明確

f

i

手法不熟練f(x)

上下工序跨車間 f(x)

員工自檢耗時

工作安排不當f(x)

文字表達不明 工桌台設計不當f(x)

未滿足工序目的

t

制程規划不當

工位銜接不當f(x) 工序間距太長 f(x)

洗手間太小f(x)

品管巡檢耗時

線上不良過多 1.綠字為可測量 2.黃字為可測量 尚未測量 3.紅字為難以測 量