冷镦钢的特性(综合实验)

冷镦钢

影响冷镦钢品质的主要因素及控制措施(一)冷镦钢,又称铆螺钢或冷顶锻钢,是利用金属的塑性,采用冷镦加工成型工艺生产互换性较高的标准件用钢。

冷镦钢产品广泛用于制造螺栓、螺母、螺钉等各类紧固件;另一重要用途是制造冷挤压零部件和各种冷镦成形的零配件,该用途是随着汽车工业发展起来的,逐步扩大到电器、照相机、纺织器材、机械制造等领域。

一、国内外冷镦钢生产概况1、国内冷镦钢我国冷镦钢的标准化工作起步较晚,尚未形成完整体系,冷镦钢用国家标准仅有3个:GB/T6478—2001《冷镦和冷挤压用钢》,GB/T4232—1993《冷顶锻用不锈钢丝》和GB/T5953—1999《冷镦钢丝》。

冷镦用钢的实物品质尚不能完全满足标准件行业要求,在一定程度上依赖进口。

据海关统计,我国每年进口的紧固件在12~13万t。

随着紧固件工业的迅猛发展,新钢种不断地开发和引进,对外的出口日益增多,随汽车、石油、机械等各行业的技术进步,对配套的紧固件提出许多新要求,不但是形式尺寸上的,而且是性能与可靠性上的,实际上是对紧固件材料提出更高的要求。

我国紧固件行业发生了较大的变化,具体表现在:(1)采用国外钢种牌号如10B22M,10B25LHC,MnB123H等,主要是出口订单上规定要使用的牌号。

(2)同一牌号的钢种衍生出多个交货状态的品种,如SWRCH35K,有免退火、正火、退火+磷化交货,满足不同用户的需求。

(3)大量采用合金、低合金钢种,以适合耐高温、耐高压、耐腐蚀的要求,如SNB5-7,SNB16(JIS4107—94),SNB21-24(JIS4108)。

(4)采用抗延时断裂用钢生产的钢结构用螺栓抗拉强度超过1200MPa。

2、国外冷镦钢国外采用HNDS2制造12.9级螺栓(代替SCM440),延时破断有明显改进,采用45CrNiMoTi 在1500MPa级别使用,其性能优于回火马氏体高强度螺栓,贝氏体钢很少见到有(晶界)碳化物析出,避免了穿晶破坏而发生的延时断裂。

SWRCH35K冷镦钢检验标准

SWRCH35K冷镦钢盘条检验标准SWRCH35K冷镦钢牌号属于日标(JIS G3507-2005),在国标(GBT28906-2012)中牌号为ML35Mn,按使用状态属于调质型冷镦钢。

1.化学成分

表1 ML35Mn化学成分(参考国标)

2.力学性能

盘条一般不做力学性能检验。

如有需要,可由供需双方来确定。

参考值:抗拉强度≤620 MPa 断面收缩率≥45%。

3.冷顶锻

冷镦钢热轧盘条应进行1/2普通级冷顶锻实验。

冷顶锻实验不得出现裂纹。

冷顶锻性能分为:

高级……1/4;较高级……1/3;普通级……1/2。

4.非金属夹杂物

如有需要,可由供需双方来确定。

5.低倍组织

如有需要,可由供需双方来确定。

6.表面质量

盘条表面不得有裂缝、结疤、夹杂、耳子和折叠以及影响其他使用的缺陷。

盘条表面允许有深度不超过公差之半的个别划痕和麻点,

以及深度不超过0.1mm的个别发纹。

7.尺寸、外形及允许偏差

尺寸、外形及允许偏差应符合GB/T 14981—2009标准相应规定(B级),直径允许偏差为±0.25mm,不圆度要求≤0.40。

冷镦钢SWRCH22A在首钢的生产实践

首钢SWRCH22A冷镦钢高速线材的生产SWRCH22A通常用作自攻螺钉,该类冷镦钢质量应满足如下要求:(1)避免表面脱碳。

表面脱碳会造成螺钉表面强度降低、疲劳寿命大幅度下降,因此生产时需避免冷镦钢表面脱碳;(2)晶粒度不能太细。

冷镦钢内部组织不同于其他钢种,晶粒度不是越细越好。

晶粒太细,抗拉强度、屈服强度升高,导致变形抗力增大,对冷镦成形不利;(3)表面质量要达到一定标准。

国内冷镦钢与国外冷镦钢质量的主要差距体现在表面质量上。

标准件厂统计表明,因钢材表面存在折叠、划伤、密集的发纹、局部微裂纹及结疤等缺陷造成冷镦产品开裂占表面缺陷总量的80%~85%。

钢材表面0.1mm以上的划伤往往造成产品1/2顶锻开裂。

要保证产品1/3顶锻合格,局部划伤不应超过0.07mm,其他表面缺陷不应存在。

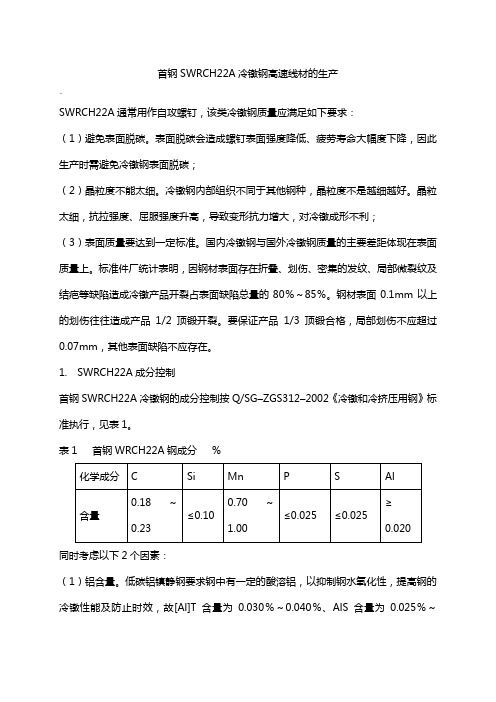

1. SWRCH22A成分控制首钢SWRCH22A冷镦钢的成分控制按Q/SG–ZGS312–2002《冷镦和冷挤压用钢》标准执行,见表1。

表1 首钢WRCH22A钢成分 %化学成分 C Si Mn P S Al含量0.18~0.23≤0.100.70~1.00≤0.025 ≤0.025≥0.020同时考虑以下2个因素:(1)铝含量。

低碳铝镇静钢要求钢中有一定的酸溶铝,以抑制钢水氧化性,提高钢的冷镦性能及防止时效,故[Al]T含量为0.030%~0.040%、AlS含量为0.025%~0.035%;(2)硅含量。

硅含量高将增加加工硬化率,造成冷拔过程中钢丝强度增加并降低钢的冷镦性能,应使硅含量尽可能不大于0.05%。

2. 首钢SWRCH22A生产工艺2.1工艺路线SWRCH22A生产工艺路线为:铁水脱硫站脱硫→210t转炉冶炼→挡渣出钢→钢包预脱氧、合金化→LF钢包精炼→160mm×160mm铸机浇注→轧制钢材→检验→包装。

2.2轧钢工艺SWRCH22A盘条用于制作变形量较大的自攻螺钉,要求盘条具有良好的塑性,满足热处理工艺的轧材晶粒尺寸。

冷镦分析报告

冷镦分析报告概述本文档是关于冷镦(Cold Heading)的分析报告。

冷镦是一种金属加工工艺,通过压力和变形来将金属材料转化为特定形状的零件。

本报告将对冷镦工艺进行详细分析,包括工艺原理、应用领域、设备和工具、优点和缺点等方面。

工艺原理冷镦工艺是通过将金属材料放入冷镦机的模具中,并施加大量的压力来使其变形。

这个过程涉及到两个关键原理:冷量和留缝。

冷量是指在冷镦过程中所添加的降温剂。

降温剂可以帮助金属迅速冷却,从而使其硬度增加。

硬度增加后,金属的抗拉强度和耐磨性也会增加。

留缝是指在冷镦过程中,形成螺纹或凹凸图案时所使用的金属材料的分层结构。

通过在材料内部留下微小的缝隙,可以让金属更容易形成所需的形状。

应用领域冷镦工艺在许多领域中得到广泛应用,特别是在制造行业中。

以下是一些常见的应用领域:1.汽车制造:冷镦工艺用于制造汽车零部件,如螺栓、螺母和连接器等。

这些零部件需要具备高强度和耐久性。

2.电子设备:冷镦工艺用于制造电子设备中的紧固件和连接器。

这些零部件需要具备稳定性和耐久性。

3.家具制造:冷镦工艺用于制造家具中的紧固件。

这些紧固件需要具备高强度和美观度。

4.建筑行业:冷镦工艺用于制造建筑结构中的连接件和螺栓等。

这些连接件需要具备高强度和耐候性。

设备和工具冷镦工艺需要使用特定的设备和工具来完成。

以下是一些常见的设备和工具:1.冷镦机:冷镦机是冷镦工艺的核心设备。

它通常由压力系统、模具和控制系统组成。

冷镦机可以根据所需形状和尺寸来制造零件。

2.模具:模具是冷镦过程中所使用的工具,用于将金属材料按照所需形状和尺寸进行压力加工。

模具需要具备高硬度和耐磨性。

3.冷量装置:冷量装置用于在冷镦过程中添加降温剂。

这些装置可以通过喷涂、浸泡或冷却循环的方式向金属材料中加入降温剂。

4.检测设备:冷镦工艺还需要使用检测设备来检验零件的质量。

这些设备可以进行硬度测试、尺寸测量和表面检查等。

优点和缺点冷镦工艺具有一些优点和缺点,这些优点和缺点将直接影响到其在实际应用中的选择。

冷镦工艺检验报告

冷镦工艺检验报告一、引言冷镦工艺是一种常用的金属加工工艺,通过在常温下对金属材料进行压力变形,使其形成所需形状和尺寸的零件。

为了确保冷镦工艺的质量稳定和产品的可靠性,对其进行检验是必不可少的。

本报告旨在对冷镦工艺进行全面的检验分析,为生产和工艺改进提供依据。

二、外观检验1. 检验对象:冷镦工艺加工后的零件。

2. 检验内容:外观质量、尺寸偏差、表面缺陷等。

3. 检验方法:目测、量具测量、显微镜观察等。

4. 检验结果:根据检验标准,对每个零件逐一进行检验,记录外观质量、尺寸偏差和表面缺陷等情况。

三、机械性能检验1. 检验对象:冷镦工艺加工后的零件。

2. 检验内容:抗拉强度、屈服强度、延伸率等机械性能指标。

3. 检验方法:使用万能试验机进行拉伸试验、冲击试验仪进行冲击试验等。

4. 检验结果:根据检验标准,对每个零件进行机械性能测试,记录其抗拉强度、屈服强度、延伸率等指标。

四、化学成分分析1. 检验对象:冷镦工艺加工后的材料。

2. 检验内容:化学成分、杂质含量等。

3. 检验方法:光谱分析仪、化学分析方法等。

4. 检验结果:通过对材料进行化学成分分析,确定其成分和杂质含量,以确保材料符合要求。

五、金相组织检验1. 检验对象:冷镦工艺加工后的材料。

2. 检验内容:金相组织结构、晶粒尺寸等。

3. 检验方法:金相显微镜观察、显微硬度测量等。

4. 检验结果:对材料进行金相组织检验,观察其组织结构、晶粒尺寸等指标,以评估其性能和加工特性。

六、热处理性能检验1. 检验对象:冷镦工艺加工后的材料。

2. 检验内容:淬火硬化性能、回火稳定性等。

3. 检验方法:淬火试验、回火试验等。

4. 检验结果:通过对材料进行热处理性能检验,评估其淬火硬化性能和回火稳定性,以确定最佳热处理工艺参数。

七、环境适应性检验1. 检验对象:冷镦工艺加工后的零件。

2. 检验内容:耐腐蚀性、耐磨损性等。

3. 检验方法:腐蚀试验、磨损试验等。

4. 检验结果:通过对零件进行环境适应性检验,评估其耐腐蚀性和耐磨损性,以确定其适用环境范围。

冷墩

冷镦钢冷镦钢成型用钢,冷镦是在室温下采用一次或多次冲击加载,广泛用于生产螺钉,销订,螺母等标准件.冷镦工艺可节省原料,降成本,而且通过冷作硬化提高工作的抗拉强度,改善性能,冷镦用钢必须其有良好的冷顶锻性能,钢中S和P等杂质含量减少,对刚才的表面质量要求严格,经常采用优质碳钢,若钢的含碳钢大于0.25%,应进行球化退火热处理,以改善钢的冷镦性能.力学性能要求1.屈服强度σs及变形抗力尺可能的小,这样可使单位变形力相应减小,以延长模具寿命。

2.钢材的冷变形性能要好,即材料应有较好的塑性,较低的硬度,能在较大的变形程度下不致引起产品开裂。

3.钢材的加工硬化敏感性可能的低,这样不致使冷镦变形过程中的变形力太大。

二、化学成份要求1.碳(C)碳是影响钢材冷塑性变形的最主要元素。

含碳量越高,钢的强度越高,而塑性越低。

实践证明,含碳量每提高0.1%,其屈服强度σs约提高27.4Mp a;抗拉强度σb提高58.8~78.4Mpa;而伸长率δ则降低4.3%,断面收缩率ψ降低7.3%。

由此可见,钢中含碳量对于钢材的冷塑性变形性能的影响是很大的。

在生产实际中,冷镦,冷挤用钢的含碳量大于0.25%时,要求钢材在拉拔前要进行球化退火。

对于变形程度为65%~80%的冷镦件,不经过中间退火而进行三次镦锻变形时,其含碳量不应超过0.4%。

2.锰(Mn)锰在钢的冶炼中与氧化铁作用(Mn+FeO→MnO+Fe),主要是为钢脱氧而加入。

锰在钢中硫化铁作用(Mn+FeS→MnS+Fe),能减少硫对钢的有害作用。

所形成的硫化锰,可改善钢的切削性能。

锰使钢的抗拉强度σb和屈服强度σs 有所提高,塑性有所降低,对于钢的冷塑性变形是不利的。

但是锰对变形力的影响仅为碳的1/4左右。

所以,除特殊要求外,碳钢的含锰量,不宜超过0.9%。

3.硅(Si)硅是钢在冶炼时脱氧剂的残余物。

当钢中含硅量增加0.1%时,抗拉强度σb提高13.7Mpa。

经验表明,含硅量超过0.17%且含碳量较高时,对钢材的塑性降低有很大的影响。

冷镦钢特性

冷镦性能 采用冷镦工艺生产,由于冷变形速度快,变形程度 大,变形不均匀,抗力,能经受很大程度的变形 而不产生裂纹。一般认为以断面收缩率和屈强比作为衡 量冷镦性能指标比较可靠。低碳冷镦钢的断面收缩率应 不小于60%,中碳及低合金钢的断面收缩率应为 50%60%,合金钢的断面收缩率也应不小于 50%。冷镦钢盘 条的屈强比小,冷镦性能相对要好,碳素钢的屈强比应 不大于 0.65,合金钢的屈强比应不大于 0.70。从冷镦变 形角度考虑,希望盘条的冷加工强化系数越低越好,即 不易产生加工硬化。

冷镦钢的特性 冷镦钢的钢种一般为低、中碳优质碳素结构钢和合金 结构钢。它是一种在室温条件下,利用冷镦工艺生产紧固 件的钢种,可用来制造螺钉、螺栓、螺母、自攻螺钉、墙 板钉等各类紧固件,广泛应用于汽车、机械设备、建筑和 电器等行业领域。冷镦钢因冷成型性能良好,在机械加工 行业用冷镦代替热轧材冷切削机加工。要能实现冷镦加工, 冷镦钢必须具有很好的综合力学性能。 主要表现在以下几个方面:

35CrMo力学性能要求: 抗拉强度:≥985(100kg) 屈服强度:≥835(85kg) 伸长率:≥12 ≥45 断面收缩率:≥45 冲击功:≥63 冲击韧性值:≥78(8)

显微组织 冷镦钢丝的显微组织应为铁素体+粒状珠光体(F+P), 以3级组织为最好组织,2级和4级组织次之。标准一般 都规定组织应为2-4级,不得有片状珠光体和贝氏体组 织。制造螺栓用热轧线材虽然也可以按铁素体+贝氏体 (F+B)和铁素体+马氏体(F+M)组织交货,但拉拔后必 须经球化退火才能保证顺利冷镦成形。珠光体球的尺寸 和分布也是影响冷镦性能的因素,理想的组织是珠光体 球粒大小相近并均匀地分布在铁素体基体上。珠光体不 同显微组织冷镦性能从好到坏的排列次序为粒状珠光体、 索氏体、细片状珠光体、片状珠光体。

冷镦钢

冷镦钢冷镦钢成型用钢,冷镦是在室温下采用一次或多次冲击加载,广泛用于生产螺钉,销订,螺母等标准件.冷镦工艺可节省原料,降成本,而且通过冷作硬化提高工作的抗拉强度,改善性能,冷镦用钢必须其有良好的冷顶锻性能,钢中S和P等杂质含量减少,对刚才的表面质量要求严格,经常采用优质碳钢,若钢的含碳钢大于0.25%,应进行球化退火热处理,以改善钢的冷镦性能.力学性能要求1.屈服强度σs及变形抗力尺可能的小,这样可使单位变形力相应减小,以延长模具寿命。

2.钢材的冷变形性能要好,即材料应有较好的塑性,较低的硬度,能在较大的变形程度下不致引起产品开裂。

3.钢材的加工硬化敏感性可能的低,这样不致使冷镦变形过程中的变形力太大。

二、化学成份要求1.碳(C)碳是影响钢材冷塑性变形的最主要元素。

含碳量越高,钢的强度越高,而塑性越低。

实践证明,含碳量每提高0.1%,其屈服强度σs约提高27.4Mpa;抗拉强度σb提高58.8~78.4Mpa;而伸长率δ则降低4.3%,断面收缩率ψ降低7.3%。

由此可见,钢中含碳量对于钢材的冷塑性变形性能的影响是很大的。

在生产实际中,冷镦,冷挤用钢的含碳量大于0.25%时,要求钢材在拉拔前要进行球化退火。

对于变形程度为65%~80%的冷镦件,不经过中间退火而进行三次镦锻变形时,其含碳量不应超过0.4%。

2.锰(Mn)锰在钢的冶炼中与氧化铁作用(Mn+FeO→MnO+Fe),主要是为钢脱氧而加入。

锰在钢中硫化铁作用(Mn+FeS→MnS+Fe),能减少硫对钢的有害作用。

所形成的硫化锰,可改善钢的切削性能。

锰使钢的抗拉强度σb和屈服强度σs有所提高,塑性有所降低,对于钢的冷塑性变形是不利的。

但是锰对变形力的影响仅为碳的1/4左右。

所以,除特殊要求外,碳钢的含锰量,不宜超过0.9%。

3.硅(Si)硅是钢在冶炼时脱氧剂的残余物。

当钢中含硅量增加0.1%时,抗拉强度σb提高13.7Mpa。

经验表明,含硅量超过0.17%且含碳量较高时,对钢材的塑性降低有很大的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷镦钢的特性

冷镦钢的钢种一般为低、中碳优质碳素结构钢和合金结构钢。

它是一种在室温条件下,利用冷镦工艺生产紧固件的钢种,可用来制造螺钉、螺栓、螺母、自攻螺钉、墙板钉等各类紧固件,广泛应用于汽车、机械设备、建筑和电器等行业领域。

冷镦钢因冷成型性能良好,在机械加工行业用冷镦代替热轧材冷切削机加工。

要能实现冷镦加工,冷镦钢必须具有很好的综合力学性能。

主要表现在以下几个方面:

(1) 良好的强度、塑性和韧性。

冷镦钢在冷镦加工过程中要进行很大的变形量,这就要求冷镦钢要具有很好的塑性。

冷镦钢的塑性较好,其伸长率一般在10%-33%,屈服强度为324-1128 N/mm2。

(2) 较低的碳、磷、硫含量和较高的洁净度。

冷镦钢的含碳量一般在0.05%-0.5%,若其含碳量超过0.26%时,应对其进行球化退火,以改善其塑性。

其硫和磷的含量一般要低于0.035%.

(3) 表面和内部质量要求高。

冷镦钢表面质量要求严格,以避免冷镦时表面产生裂纹,因为表面任何可见的皱皮、折叠、刻痕等缺陷,都可能在冷镦时引起裂纹。

所以表面上的局部裂纹应给予清除。

冷镦钢表面的个别小发纹不得超过下列规定:直径≤20mm.的钢材为0.1mm,其它的为0.15mm。

其内部不允许有严重的夹杂物、夹层、疏松、缩孔和显著的偏析,这些缺陷会导致冷镦时开裂。

冷镦用钢种包括碳钢、低合金钢、硼钢、非调质钢及F-M双相钢等

低合金钢一般为中碳含量,从合金成风来看有Cr, Cr-Mo, Cr-Ni, Ni-Cr-Mo, Mn, Mn-Cr等系列。

本课题所研究的冷镦钢试样35CrMo正属于低合金钢。

低合金螺栓钢的应用范围较广,从强度级别200-1100MPa都可选用。

当强度为1200MPa时仍用低合金钢制造螺栓,但延迟断裂问题突出,需要解决,目前低合金钢仍然是主要的高强度螺栓用钢。

低合金钢中含有各种合金元素,铬尤其不可缺少,因此如何节省螺栓钢种的合金,降低成本也是应注意的问题。

再者,因为碳及合金元素含量相对较高。

塑性和韧性也就较差,欲进一步提高强度,并保证必需的塑韧性,亦是一个需要研究的问题。

冷镦性能

采用冷镦工艺生产,由于冷变形速度快,变形程度大,变形不均匀,对母材质量要求很高。

冷镦性能好是指钢盘条具有较低的变形抗力,能经受很大程度的变形而不产生裂纹。

一般认为以断面收缩率和屈强比作为衡量冷镦性能指标比较可靠。

低碳冷镦钢的断面收缩率应不小于60%,中碳及低合金钢的断面收缩率应为50%-60%,合金钢的断面收缩率也应不小于50%。

冷镦钢盘条的屈强比小,冷镦性能相对要好,碳素钢的屈强比应不大于0.65,合金钢的屈强比应不大于0.70[4]。

从冷镦变形角度考虑,希望盘条的冷加工强化系数越低越好,即不易产生加工硬化。

35CrMo力学性能要求:

抗拉强度:≥985(100)

屈服强度:≥835(85)

伸长率:≥12

断面收缩率:≥45

冲击功:≥63

冲击韧性值:≥78(8)

显微组织

冷镦钢丝的显微组织应为铁素体+粒状珠光体(F+P),以3级组织为最好组织,2级和4级组织次之。

标准一般都规定组织应为2-4级,不得有片状珠光体和贝氏体组织。

制造螺栓用热

轧线材虽然也可以按铁素体+贝氏体(F+B)和铁素体+马氏体(F+M)组织交货,但拉拔后必须经球化退火才能保证顺利冷镦成形。

珠光体球的尺寸和分布也是影响冷镦性能的因素,理想的组织是珠光体球粒大小相近并均匀地分布在铁素体基体上。

珠光体不同显微组织冷镦性能从好到坏的排列次序为粒状珠光体、索氏体、细片状珠光体、片状珠光体。

晶粒度

)晶粒度级别对钢性能的影响:

细小晶粒的晶粒内部和晶界附近的应变度相差较小,变形较均匀,相对来说,因应力集中引起的开裂的机会均等也较小,这就有可能在断裂之前承受较大的变形量,所以可以得到较大的延伸率和断面收缩率。

同时,由于细晶粒金属中的裂纹不易传播,因而在断裂过程中吸收了更多的能量,即表现出较高的韧性。

也就是说,奥氏体晶粒细小,钢热处理后强度越高,塑性越好,冲击韧性越高。

但是奥氏体化温度过高或在高温下保持时间过长,将使钢的奥氏体晶粒长大,显著降低钢的冲击韧性、减少裂纹扩展功和提高脆性转折温度。

此外,晶粒粗大的钢件,淬火变形和开裂倾向也增大。

尤其当晶粒大小不均时,还显著降低钢的结构强度,引起应力集中,易于产生脆性断裂。