注塑设备稼动率

注塑部部门绩效考核细则

注塑部部门绩效考核细则目的:为了满足于客户,组建高效团队协作性,提高产品质量,优化部门价值,强化员工的目标导向和责任,并逐渐提升企业水准,特制订本绩效章程,以利工作有效的推进。

范围:注塑部全体人员原则:以事实为依据,贯穿于日常的管理工作,考核者填写相关考核记录,被考核者只有通过自身的长期不懈努力,以达成绩效标准的目标。

方法:根据当月部门的整体绩效值得出部门的基本系数,然后考核班组绩效系数及个人考核系数得出个人的当月绩效。

部门整体绩效系数为1*设备稼动率系数*质量系数*环境系数=部门绩效系数个人绩效基数*部门绩效系数*班组系数*个人系数=当月度绩效奖金。

一、部门整体绩效1、设备稼动率:所有注塑设备在有效时间内运转所产生的平均效率。

设备稼动率=实际生产时间/有效生产时间*100%实际生产时间为注塑机有效率的运转生产时间,有效生产时间每天每班为8小时,无订单、定期保养模具、停机检修等时间除外,但包含换模时间、调机时间及生产准备时间。

95%-100% 1.5倍 85%-94% 1.2倍 75%-84% 1.0倍65%-74% 0.8倍 65%以下 0.6倍2、2007年度注塑部质量目标A:生产中产品合格率98%以上;B:入库成品合格率99%以上;C:客户投诉及退货零次。

质量考核项目:1.当月无退货、无报废、无投诉情况下质量考核系数为1.5倍;2.当月无重大品质事故(价值不超过1000元时),质量考核系数为1.2倍;3.内部每投诉一次降低5%绩效值,海外每投诉一次降低10%绩效值;4.内部每退货一次降低10%绩效值,海外每退货一次降低20%绩效值;5.未及时按照交货期交货对客户造成损失一次降低10%绩效值;6.产品每批次报废300 PCS以下降低5%绩效值,300-600 PCS降低10%绩效值。

(试模及产品设变等特殊情况例外)以上绩效考核情况,与日常奖惩不直接冲突,责任者另接受奖惩。

3、环境根据公司5S每周检查执行情况得出的结果平均得出每月分数值。

稼动率

时间稼动率= 稼动时间 / 负荷时间速度稼动率= 基准周期时间/ 实际周期时间(明显在这里已对基准周期时间进行了最小值要求。

为什么这么说呢?凡是什么什么率都是把最佳的情况定为1,而实际能达到百分之多少作为效率的衡量。

)实质稼动率= 生产量 ×实际周期时间/稼动时间鉴于我司的特殊情况:吹瓶注塑实质稼动率#NAME?模具稼动率:实际穴数/允许穴数性能稼动率=速度稼动率 ×实质稼动率设备综合效率=时间稼动率 ×性能稼动率 ×良品率鉴于我司的特殊情况:设备综合效率=时间稼动率 ×性能稼动率 ×模具稼动率×良品率我公司吹瓶注塑课经简化后的公式设备综合效率 = 基准周期时间×良品数/负荷时间/允许穴数如:注塑课A6机台4月8日A班设备综合效率=28×9190/43200/8=74.5%注塑课A6机台4月8日B班设备综合效率=28×6790/43200/8=55.0%注塑课A6机台4月2日A班设备综合效率=28×2250/43200/8=18.2%注塑课A6机台4月2日B班设备综合效率=28×11000/43200/8=89.1%由上述简化后的公式可以看出:1、影响设备综合效率大小的变数只有四个即:基准周期时间、良品数、负荷时间、允许穴数2、所以稼动率公式中出现过的分子项只要一项为0,则稼动率为0。

这些分子项包括:稼动时间、基准周期时间、实际周期时间、生产量、实际穴数、良品数管理的最高境界:研发阶段通过设计制作最好模具产生适度品质下的最小循环时间(基准周期时间);争取每班生产最多的良品;保证机台正常运行的最少计划停机时间[计划中的保养、休假、公司决策停机(无订单)];通过总经理批准的最多穴数(通常是开模确定的穴数,目前相当多的塞子因为走胶不稳定由32穴改为只生产16穴,也有一些是当初验收时只收7/8穴或其它);注塑课为提升稼动率而争取公司奖励,上述的四个要素中的三个要素上(基准周期时间、负荷时间、允许穴数)上没有任何的机会,否则稼动率提升是虚增的不正常现象.为什么呢?从“设备综合效率 = 基准周期时间×良品数/负荷时间/允许穴数”的公式中可以看出,设备综合效率跟基准周期时间、良品数这两个要素成正比关系,而跟负荷时间、允许穴数这两个要素成反比关系,也就是说,负荷时间越短,允许穴数越少设备综合效率越大,但这都是跟公司追求利润最大化反其道而行之的。

设备稼动率

稼动率定义为何?(一)设备稼动率:1.(最大操作时间):指的是设备可用的最大时间,若设备本身为厂内自购,且可完全由厂内自主使用,则最大操作时间一般为日历时间。

2.(负荷时间):则为设备可稼动的时间,乃是(最大操作时间)扣除停机(Shutdown, SD)损失,停机损失乃是计划上的休止时间,如休假、教育训练、保养等。

3.(稼动时间):则是(负荷时间) - (停线时间),而停线时间包括批次转换及制程异常、设备异常停止及修复时间。

由以上的定义,即可算出最常用的稼动率定义—设备稼动率(也称为时间稼动率),其公式为设备稼动率= 稼动时间∕负荷时间(二)性能稼动率∕实质稼动率∕速度稼动率时间稼动率并无法完全表现设备对生产的贡献程度:例如,相同的设备,相等的稼动时间,可能因效率的不同,而有不同的产能,此类效率降低的损失则称为性能损失。

在此定义速度稼动率如下:速度稼动率=基准周期时间∕实际周期时间其中,基准周期时间:设备原设计产出单位产量所需的时间。

实际周期时间:目前设备实际产出单位产量所需的时间。

并定义实质稼动率与性能稼动率如下:实质嫁动率= 生产量* 实际周期时间∕稼动时间性能稼动率= 速度稼动率* 实质稼动率性能稼动时间= 稼动时间* 性能稼动率= 稼动时间- 性能损失时间其中性能损失包括速度低落的损失与短暂停机的损失。

由以上定义可知,若性能稼动率变小,则可判定生产相关设备的效率降低。

(三)价值嫁动时间与设备总合效率性能稼动时间表示设备产出产品的时间,但无法表示设备产出良率的好坏,因此定义「价值稼动时间」来表示真正能产出良品的有价值时间,其定义如下:价值稼动时间= 性能稼动时间* 良品率而设备的有效使用程度则以「设备总合效率」来判定,其定义如下:设备总合效率= 时间稼动率* 性能稼动率* 良品率设备总合效率•设备总合效率= 时间稼动率×性能稼动率×良品率时间稼动率=(负载时间-停机时间)/负载时间性能稼动率=速度稼动率×实质稼动率速度稼动率=基准周期时间/实际周期时间实质稼动率=(生产量×实际周期时间)/(负载时间-停机时间)案例:每日上班8小时正常休息与开会时间20分钟故障之停机时间60分钟理论上每单位之生产时间0.5分钟,实际之生产时间为0.8分钟全日共生产出400单位产品良品率为98%四、总合效率案例解说负载时间=8小时×60分钟/小时- 20分钟=460分钟时间稼动率=(460分钟-60分钟)/460分钟=0.87速度稼动率=0.5分钟/0.8分钟=0.625实质稼动率=(400 ×0.8分钟)/(460分钟-60分钟)=0.8性能稼动率=0.625 ×0.8=0.5设备总合效率=0.87 ×0.5 ×0.98=42.6%节录自台湾的网站,谢谢你的问题,让我收获良多.......... /微笑设备总合效率•设备总合效率= 时间稼动率×性能稼动率×良品率时间稼动率=(负载时间-停机时间)/负载时间性能稼动率=速度稼动率×实质稼动率速度稼动率=基准周期时间/实际周期时间实质稼动率=(生产量×实际周期时间)/(负载时间-停机时间) 总合效率案例案例:每日上班8小时正常休息与开会时间20分钟故障之停机时间60分钟理论上每单位之生产时间0.5分钟,实际之生产时间为0.8分钟全日共生产出400单位产品良品率为98%四、总合效率案例解说负载时间=8小时×60分钟/小时- 20分钟=460分钟时间稼动率=(460分钟-60分钟)/460分钟=0.87速度稼动率=0.5分钟/0.8分钟=0.625实质稼动率=(400 ×0.8分钟)/(460分钟-60分钟)=0.8性能稼动率=0.625 ×0.8=0.5设备总合效率=0.87 ×0.5 ×0.98=42.6%。

稼动率通俗的理解

稼动率通俗的理解概念解释稼动率是企业生产经营中关键的经济指标之一,表示设备、机器等生产资本的利用效率,也是企业生产管理水平的重要衡量标准。

稼动率是指在一定时间内有效生产利用设备或机器时间的总和与该时间内的总时间之比,常用百分比表示。

例如,一台机器在一小时内实际运转了50分钟,则其稼动率为50/60×100%=83.33%。

稼动率高,说明企业生产经营效益良好,反之则不佳。

表现方式稼动率可以以图表、数据等形式进行直观展示。

在生产车间或企业后台管理系统中,可通过实时监控设备运行状态、设备使用时间记录等方式,随时了解设备的稼动率。

意义分析稼动率是企业管理和优化生产运营的关键指标之一,有多重意义。

首先,稼动率能帮助企业了解设备的运行情况和利用效率。

通过对设备稼动率的考核,企业可以发现生产车间中存在的设备利用效率低下的问题,更好地把握生产资本的利用效益,提高生产经营效益。

其次,稼动率是企业加强生产管理的重要手段,能够促进企业生产流程的优化和标准化,提高市场竞争力。

通过对设备运转情况、设备维护保养的情况进行综合考核和管理,可以推进生产车间的自动化和标准化,提高生产效率和质量,减少成本,从而提高整体生产力和市场竞争力。

最后,稼动率对企业的节约和环保也有重要的促进作用。

随着社会和环保意识的提高,企业不断强化节能减排、绿色制造等环保理念,稼动率也成为了企业在生产模式转型升级中的一项基本考核指标。

提高稼动率,减少不必要的能耗和废物排放,有助于企业在经济效益和环境保护方面取得平衡。

稼动率的实际应用稼动率是企业管理和生产优化中的重要指标,具有广泛的应用场景。

除了生产制造企业之外,跨领域的企业也可以借鉴稼动率的概念和方法,以提升管理效能和企业运营效益。

例如,物流企业可以通过对货物运输和装卸机械的稼动率进行监控和优化,提高运输、装卸效率,降低人力和物力成本,实现快速、低成本的物流运输。

再如,服务企业可以通过对服务时间、服务效率、客户满意度等数据进行监控和分析,提高服务质量和效率,增强客户黏性和口碑。

SMT稼动率定义和案例什么叫稼动率

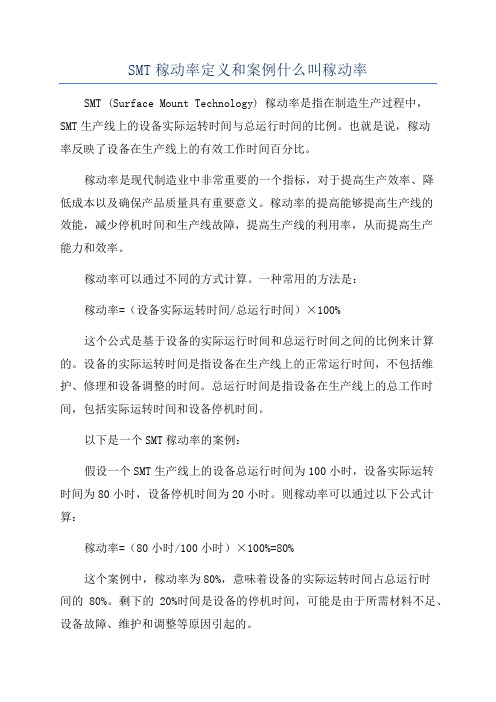

SMT稼动率定义和案例什么叫稼动率SMT (Surface Mount Technology) 稼动率是指在制造生产过程中,SMT生产线上的设备实际运转时间与总运行时间的比例。

也就是说,稼动率反映了设备在生产线上的有效工作时间百分比。

稼动率是现代制造业中非常重要的一个指标,对于提高生产效率、降低成本以及确保产品质量具有重要意义。

稼动率的提高能够提高生产线的效能,减少停机时间和生产线故障,提高生产线的利用率,从而提高生产能力和效率。

稼动率可以通过不同的方式计算。

一种常用的方法是:稼动率=(设备实际运转时间/总运行时间)×100%这个公式是基于设备的实际运行时间和总运行时间之间的比例来计算的。

设备的实际运转时间是指设备在生产线上的正常运行时间,不包括维护、修理和设备调整的时间。

总运行时间是指设备在生产线上的总工作时间,包括实际运转时间和设备停机时间。

以下是一个SMT稼动率的案例:假设一个SMT生产线上的设备总运行时间为100小时,设备实际运转时间为80小时,设备停机时间为20小时。

则稼动率可以通过以下公式计算:稼动率=(80小时/100小时)×100%=80%这个案例中,稼动率为80%,意味着设备的实际运转时间占总运行时间的80%。

剩下的20%时间是设备的停机时间,可能是由于所需材料不足、设备故障、维护和调整等原因引起的。

通过计算稼动率1.节约成本:通过提高稼动率,减少设备停机时间,提高设备利用率,降低生产成本。

2.增加生产能力:稼动率的提高可以增加设备的有效工作时间,从而提高生产线的能力,满足更多的订单需求。

3.提高产品质量:稼动率的提高可以减少人为错误的机会,降低产品不良率,提高产品质量。

4.增加生产线灵活性:稼动率的提高可以使生产线更加灵活,快速调整生产计划,适应市场需求的变化。

总之,稼动率是衡量生产线效率的重要指标,对于企业的生产效率和竞争力具有重要影响。

通过提高稼动率,企业可以降低生产成本,提高生产能力和产品质量,增加生产线的灵活性。

年度稼动率总结(3篇)

第1篇一、引言稼动率,即设备稼动率,是衡量企业生产设备运行效率的重要指标。

它反映了设备在一定时间内的实际运行时间与理论运行时间的比值。

对于企业而言,提高稼动率意味着更高的生产效率、更低的成本和更优的市场竞争力。

本报告将总结过去一年的稼动率情况,分析原因,并提出改进措施。

二、稼动率概述1. 定义稼动率是指在一定时间内,设备实际运行时间与理论运行时间的比值。

计算公式为:稼动率 = 实际运行时间 / 理论运行时间× 100%2. 影响因素影响稼动率的因素有很多,主要包括以下几个方面:(1)设备维护:设备维护不及时、维护质量不高,会导致设备故障率上升,从而降低稼动率。

(2)生产计划:生产计划不合理,会导致设备闲置或过度使用,影响稼动率。

(3)人员操作:操作人员技能水平不高、操作不规范,容易导致设备故障,降低稼动率。

(4)原材料供应:原材料供应不稳定、质量不合格,会影响生产进度,降低稼动率。

(5)市场需求:市场需求波动较大,导致生产计划调整频繁,影响稼动率。

三、年度稼动率分析1. 总体情况在过去的一年里,我国企业稼动率总体呈现以下特点:(1)稼动率水平有所提高:与上一年度相比,企业稼动率平均水平有所上升。

(2)行业间差异明显:不同行业稼动率水平存在较大差异,制造业、电子行业等高技术产业稼动率较高,而传统行业稼动率较低。

(3)区域分布不均衡:东部沿海地区企业稼动率普遍较高,中西部地区企业稼动率相对较低。

2. 具体分析(1)设备维护方面在过去的一年里,企业对设备维护的重视程度有所提高,设备故障率有所下降,但仍有部分企业设备维护工作不到位,导致稼动率降低。

(2)生产计划方面部分企业生产计划不合理,导致设备闲置或过度使用,影响稼动率。

此外,市场需求波动较大,导致生产计划调整频繁,对稼动率产生一定影响。

(3)人员操作方面企业对操作人员的培训力度有所加强,操作人员技能水平有所提高,但仍有个别企业操作人员技能水平不高,导致设备故障,影响稼动率。

注塑课机台稼动率目标达成状况一览表

注:统计部门需于每月第5个工作日前将此表交给品管部,针对未达目标的项目,由品管部开立《纠正及预防措施单》给责任部门整改。

70.0% 60.0% 50.0% 40.0% 30.0% 20.0% 10.0%

0.0%

设备嫁动率 目标值

1 0.0% 65%

2 0.0% 65%Fra bibliotek3 0.0% 65%

4 0.0% 65%

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

65%

65%

65%

65%

65%

65%

65%

65%

65%

65%

65%

65%

计算公式:设备稼动率=时间稼动率*性能稼动率*一次良品率

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

99.9% 99.9% 99.9% 99.9% 99.9% 99.9% 99.8% 99.9% 99.9% 99.9% 99.9% 99.9%

质量目标达成状况一览表

统计部门:注塑课

2020 年

项目 实际投入时间 生管排配时间 时间稼动率 标准周期 实际周期 性能稼动率 一次检验合格数量 投入总数量 一次良品率 设备稼动率 目标值≥70%

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月 11月 12月

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

设备稼动率(实用版)

全 面 设 备 利 用 效 率 T E E U

缩短时间

次品

现 场 管 理 与 改 善

OEE计算实例

实例: A B C D E G G1 H J K L M N 工作时间 计划停机时间 负荷时间 异常停机时间 运行时间 生产总数量 合格数量 实际周期 设备理想周期 理想生产数量 时间开动率 性能开动率 合格品率 设备综合效率 8 ×6 0 m i n s = A-B C-D 480 60 420 70 350 330 329 1.06 0.85 412 83% 80% 100% 67% mins mins mins mins mins 件 件 min/件 min/件 件

现 场 管 理 与 改 善

时间开机率

时间开动率(Operating Rate / Availability):

是用停机时间反映设备的运行状态。统计时间开动率主要是严格区分设备计 划内停机时间与设备计划外停机时间,并通过减少和控制设备计划停机时间 来提高设备利用率,通过减少和控制设备计划外停机时间来提高时间开动率。

现 场 管 理 与 改 善

异常停机类别-1 故障停机损失(Equipment Failure Breakdown Losses)

故障停机造成时间损失和由于生产缺陷产品导致数量损失。 偶发故障造成的突然的、显著的故障通常是明显的并易于纠正 而频繁的、或慢性的微小故障则经常被忽略或遗漏 偶发性故障在整个损失中占较大比例,消除偶发性故障是很困难 故障是可以预防的

#DIV/0!

#DIV/0!

#DIV/0!

公式说明:

1.开机率=1-(白班停机设备数+夜班停机设备数)/(设备总数*2) ———无计划停机时折算成设备数计入其中 2.OEE= ∑理论工时/(设备总数*24*3600) 3.管理效率= ∑产出工时/(白班投入人数*12+夜班投入人数*12) 4.人员操作节拍达标率= ∑额定工时/ ∑人员操作实际工时 5.节拍达标率= ∑额定工时/ ∑实际工时 6.无计划停机=1-开机率 7.异常停机率=异常停机时/(设备总数*24*3600 ) 8.合计=OEE+无计划停机+无人停机+换产损失+模具+设备+质量+其他

注塑设备稼动率

班长间接人员迟到早退病假事假婚假公休旷工A B基准实际模数实际生产生产总生产不良开机不良稼动实际生产S/T C/T CVT 时间目标量数量数量数量时间所用时间机器机械手模具模温机秒秒1*?min min hr EA EA EAEAEA min min min %%hr %%%%%%%故障故障故障故障1#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%100.0%0.0%0.0%2#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%100.0%0.0%0.0%3#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%100.0%0.0%0.0%4#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%100.0%0.0%0.0%5#101型30302648014402424,96015,300 15,300 - -480294066.7%100.0%61.3%100.0%61.3%61.3%100.0%0.0%61.3%20.4%6#22型25253144014402410,36813,285 13,285 - -1440184500.0%100.0%128.1%100.0%128.1%128.1%100.0%0.0%128.1%128.1%7#58型404016144014402434,56043,760 43,760 - -1440182300.0%100.0%126.6%100.0%126.6%126.6%100.0%0.0%126.6%126.6%8#22型404013135014402426,32528,580 28,580 - -1350146600.0%100.0%108.6%100.0%108.6%108.6%100.0%0.0%108.6%108.6%909#101型2020160144024180205 205--6068095.8%100.0%113.9%100.0%113.9%113.9%100.0%0.0%113.9% 4.7%10#70型21211180144024514975 975 - -180341087.5%100.0%189.6%100.0%189.6%189.6%100.0%0.0%189.6%23.7%11#70型212117201440242,0572,470 2,470 - -720865050.0%100.0%120.1%100.0%120.1%120.1%100.0%0.0%120.1%60.0%12#808型2020114401440244,3204,600 4,600 - -1440153300.0%100.0%106.5%100.0%106.5%106.5%100.0%0.0%106.5%106.5%13#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%14#68型2020114401440244,3205,455 5,455 - -1440181800.0%100.0%126.3%100.0%126.3%126.3%100.0%0.0%126.3%126.3%15#51型2121113801440243,9434,460 4,460 - -1380156100.0%100.0%113.1%100.0%113.1%113.1%100.0%0.0%113.1%113.1%6016#55型222219401440242,5642,880 2,880 - -940105600.0%100.0%112.3%100.0%112.3%112.3%100.0%0.0%112.3%112.3%17#66型2222113501440243,6824,320 4,320 - -135015840 6.3%100.0%117.3%100.0%117.3%117.3%100.0%0.0%117.3%110.0%18#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%19#20型40409126014402417,01011,735 11,735 - -126086900.0%100.0%69.0%100.0%69.0%69.0%100.0%0.0%69.0%69.0%18020#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%21#51型2121114401440244,1144,650 4,650 - -1440162800.0%100.0%113.0%100.0%113.0%113.0%100.0%0.0%113.0%113.0%22#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%23#144024- --0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%枪壳枪壳枪壳枪壳汽箱体综合率性能/时间稼动率良品率不良率(包括开机不良)理论作业时间当日未出勤人员理论时 间可动率速度可动率年假直接管理人员(白/夜)盐城耀之晋超精密汽车部件有限公司33出勤现况合计间接人员区分注塑部人员总数合计职员9210计划LOSS 实际可动率3生产数不良品浪费时间品名备注1011车间主任1设备总综合效率当日出勤人员10A11B性能可动率螺纹套枪壳枪壳枪壳汽箱体机号MODEL枪壳枪壳汽箱体枪壳注塑日综合设备稼动率0.0%20.0%40.0%60.0%80.0%100.0%120.0%1113.0%52.5%综合率设备总综合效率51.3%53.5%1.9%-6.74%0.00%0.00%实际良品时间生产率计划时间浪费率设备性能时间浪费率不良品(包括开机不良)时间浪费率模具模具其它培训机器计划清洗交换时间休息保养停止试模试料停机待命014401440014400144014400144001440144001440014401440014400960960096000000000900090013801380013800126012600126007207200720000001440144001440000060006050050000500090900900144014400144018000180014401440014400000014401440014400144014401440合计小计以下是为了算综合效率试模试料备 注制造--1109012011/9/12011/9/6颜凌2011/9/1制定日期:做成检讨决裁修改人:审核李月龙小计小计时间loss(min)修改日期:修改日期:制定人:日期: 2011 年10月13日 星期五修改人:承认文件编号:注设备时间浪费率(包括辅助设备)试料试模/换模具/生产/停机待命。

设备稼动率如何计算

设备稼动率如何计算文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-设备稼动率如何计算?悬赏分:0|解决时间:2010-10-28 16:02 |提问者:|假如我公司有十台设备,但因产订单不足每天只开动6台设备。

每台每天工作8小时。

其中一台因故障停机1小时,1台因工装停机0.5小时。

我们今天的设备稼动率如何计算,敬请告知。

最好能列出计算过程。

首先,你的设备利用率是6台/10台*100%=60%(这个跟设备综合效率无关)第二,设备综合效率(即是综合稼动率)=可动率(已计划的)*表现效率(实际运作时间)*品质合格率。

你提供的条件里;已计划的可动率=?,假设:6台机器不需要停机(比如工人吃饭无需停机、中间无需停机休息、计划内的换模时间为0.5小时);那么可动率=(8小时*6台-0.5小时)/8小时*6台*100%=98.96%表现效率=(已计划的可动时间)47.5小时-(计划外的损失时间)故障停机1小时/47.5小时*100%=97.89%品质合格率=?,假设为100%。

那么,按你提供的条件,你的设备利用率是60%;设备综合稼动率=98.96%*97.89%*100%=96.87%。

但是,我认为是你提供的数据条件不充分,有很多机器的损失时间你还没有列出来,比如:轻微的停顿、开机的损失、返工的损失等。

还有良品率的问题等。

希望这样表达能让你弄明设备白综合稼动率(即综合效率OEE)的概念。

如有需要帮助,可以给我留言。

设备综合效率是Overall Equipment Effectiveness,简称OEE。

一般,每一个生产设备都有自己的理论产能,要实现这一理论产能必须保证没有任何干扰和质量损耗。

OEE就是用来表现实际的生产能力相对于理论产能的比率,它是一个独立的测量工具。

OEE是由可用率,表现性以及质量指数三个关键要素组成:OEE=可用率*表现指数*质量指数其中:可用率=操作时间/计划工作时间它是用来评价停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原材料短缺以及生产方法的改变等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

班

长

间接人员

迟到

早退

病假

事假

婚假

公休旷工

A B

基准

实际模数实际生产生产总生产

不良开机不良稼动实际生产S/T C/T CVT 时间目标量数量数量数量时间所用时间机器

机械手模具模温机秒

秒1*?min min hr EA EA EA

EA

EA min min min %%hr %%%%%%%故障

故障

故障

故障

1#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%100.0%0.0%0.0%2#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%100.0%0.0%0.0%3#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%100.0%0.0%0.0%4#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%100.0%0.0%0.0%5#101型30302648014402424,96015,300 15,300 - -480294066.7%100.0%61.3%100.0%61.3%61.3%100.0%0.0%61.3%20.4%6#22型25253144014402410,36813,285 13,285 - -1440184500.0%100.0%128.1%100.0%128.1%128.1%100.0%0.0%128.1%128.1%7#58型404016144014402434,56043,760 43,760 - -1440182300.0%100.0%126.6%100.0%126.6%126.6%100.0%0.0%126.6%126.6%8#22型404013135014402426,32528,580 28,580 - -1350146600.0%100.0%108.6%100.0%108.6%108.6%100.0%0.0%108.6%108.6%90

9#101型2020160144024180205 205

-

-6068095.8%100.0%113.9%100.0%113.9%113.9%100.0%0.0%113.9% 4.7%10#70型21211180144024514975 975 - -180341087.5%100.0%189.6%100.0%189.6%189.6%100.0%0.0%189.6%23.7%11#70型212117201440242,0572,470 2,470 - -720865050.0%100.0%120.1%100.0%120.1%120.1%100.0%0.0%120.1%60.0%12#808型

2020114401440244,3204,600 4,600 - -1440153300.0%100.0%106.5%100.0%106.5%106.5%100.0%0.0%106.5%106.5%13#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%14#68型2020114401440244,3205,455 5,455 - -1440181800.0%100.0%126.3%100.0%126.3%126.3%100.0%0.0%126.3%126.3%15#51型2121113801440243,9434,460 4,460 - -1380156100.0%100.0%113.1%100.0%113.1%113.1%100.0%0.0%113.1%113.1%60

16#55型222219401440242,5642,880 2,880 - -940105600.0%100.0%112.3%100.0%112.3%112.3%100.0%0.0%112.3%112.3%17#66型

2222113501440243,6824,320 4,320 - -135015840 6.3%100.0%117.3%100.0%117.3%117.3%100.0%0.0%117.3%110.0%18#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%19#20型

40409126014402417,01011,735 11,735 - -126086900.0%100.0%69.0%100.0%69.0%69.0%100.0%0.0%69.0%69.0%180

20#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%21#51型

2121114401440244,1144,650 4,650 - -1440162800.0%100.0%113.0%100.0%113.0%113.0%100.0%0.0%113.0%113.0%22#000014402400 - - -0000.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%23#

1440

24

- -

-

0.0%

0.0%

0.0%

0.0%

0.0%

0.0%

0.0%

0.0%

0.0%

0.0%

枪壳

枪壳枪壳枪壳

汽箱体

综合率

性能/时间

稼动率

良品率

不良率(包括开机不良)

理论作业时间

当日未出勤人员

理论

时 间可动率

速度可动率年假

直接管理人员(白/夜)

盐城耀之晋超精密汽车部件有限公司

33

出勤现况

合计间接人员区分注塑部人员总数

合计职员9

2

10计划LOSS 实际可动率

3生产数

不良品浪费时间

品名

备注

10

11车间主任

1

设备总综合效

率

当日出勤人员

10

A

11

B

性能可动率

螺纹套枪壳枪壳

枪壳汽箱体机号

MODEL

枪壳枪壳汽箱体枪壳注塑日综合设备稼动率

0.0%

20.0%40.0%60.0%

80.0%100.0%120.0%1

113.0%

52.5%

综合率设备总综合效率

51.3%

53.5%

1.9%

-6.74%0

0.00%

实际良品时间生产率计划时间浪费率

设备性能时间浪费率

不良品(包括开机不良)时间浪费率

模具模具其它

培训机器计划

清洗

交换

时间

休息

保养

停止试模试料

停机

待命

014401440014400144014400144001440144001440014401440014400960

960096000000000900

09001380138001380012601260012600720

720072000

0001440

144001440000060

00605005000

05000909009001440

1440014401800

018001440

14400144000

00014401440014400

1440

1440

1440

合计

小计

以下是为了算综合效

率试模试料备 注

制造--1109012011/9/12011/9/6颜凌

2011/9/1制定日期:

做成检讨

决裁

修改人:

审核

李月龙

小计

小计

时间loss(min)

修改日期:修改日期:制定人:日期: 2011 年10月13日 星期五

修改人:承认

文件编号:注

设备时间浪费率(包括辅助设备)试料试模/换模具/生产/停机待命。