CAF覆铜板玻纤纱漏电的原因及测试讲解

anti-CAF

CAF模型

CAF 实例图片

CAF 实例图片

CAF 实例图片

CAF形成过程 CAF形成过程

1、常规FR4 P片是由玻璃丝编辑成玻璃布, 、常规FR4 P片是由玻璃丝编辑成玻璃布, 然后涂环氧树脂半固化后制成; 2、树脂与玻纤之间的附著力不足,或含浸 时亲胶性不良,两者之间容易出现间隙; 3、钻孔等机械加工过程中,由于切向拉力 及纵向冲击力的作用对树脂的粘合力进一 步破坏; 4、距离较近的两孔若电势不同,则正极部 分铜离子在电压驱动下逐渐向负极迁移;

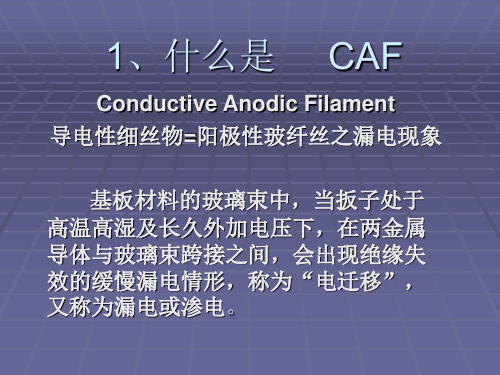

1、什么是

CAF

Conductive Anodic Filament 导电性细丝物= 导电性细丝物=阳极性玻纤丝之漏电现象 基板材料的玻璃束中,当扳子处于 基板材料的玻璃束中, 高温高湿及长久外加电压下, 高温高湿及长久外加电压下,在两金属 导体与玻璃束跨接之间, 导体与玻璃束跨接之间,会出现绝缘失 效的缓慢漏电情形,称为“电迁移” 效的缓慢漏电情形,称为“电迁移”, 又称为漏电或渗电。 又称为漏电或渗电。

CAF产生原因 CAF产生原因

一、原料问题 1、树脂身纯度不良;如杂质太多而招致附 著力不佳 ; 2、玻纤束之表面有问题;如耦合性不佳, 亲胶性不良 ; 3、树脂之硬化剂不良;容易吸水 ; 4、胶片含浸中行进速度太快;常使得玻纤 束中应有的胶量尚未全数充实填饱,造成 气泡残存;

CAF产生原因 CAF产生原因

如何应对客户无CAF要求,但是客 如何应对客户无CAF要求但是客 户设计处于风险区域范围?

讨论

CAF 等级

通常PCB厂应根据自身制程能力及风险承 通常PCB厂应根据自身制程能力及风险承 受能力制定CAF等级标准 受能力制定CAF等级标准 1、A级—极度风险(例如:孔间隙15mil以 极度风险(例如:孔间隙15mil以 下) 2、B级---高度风险(例如:空间隙15---高度风险(例如:空间隙1525mil) 25mil) 3、C级---有风险(例如:孔间隙25-33mil) ---有风险(例如:孔间隙25-33mil)

CAF的成因及检测

覆铜板玻纤纱漏电之探讨2008-11-28 14:45:55 资料来源:PCBcity 作者: 白蓉生一、无风不起浪,事出必有因传统钻孔镀孔后其相邻通孔铜壁之间,必定会出现玻纤纱束彼此之搭连(Hole to Hole;H/H),甚至当相邻两导线之根部恰巧踩在同一束玻纤纱上(Trace to Trace;T/T),或导线之根部与孔壁之间经过玻纤纱的接(T/H),又或者层与层之间(L/L)经由玻纤纱沟通等潜在病灶。

当使用环境堪称良好时,其两点之间尚能维持足够之绝缘(即绝缘电阻要够高),而不致影响到传输线中工作能量的漏失。

然而一旦出现高温高湿之恶劣环境,而板材品质又不是很好,且两点间之电压又出现差异(偏压Bias)之影响下,时间一久难免就会发病,而且在腐蚀后会出现铜离子,当其沿着玻纤束发生缓慢的迁移动作,进而出现轻微之漏电行为者,特称为CAF(Conductive Anodic Filament),如Isola所绘制的下三图。

图1此为台湾Isola公司所提供CAF Growth(红色部份) 的示意图与原文之内容说明,对CAF 发生经过之了解颇有助益。

不过目前台湾覆铜板业者所进行之CAF试验皆为日式规格,并非美式之高阶规格者,且IPC亦尚未具备整体之试验方法。

由于讯号传输的速度不断加快,及为减少发热起见,电子产品所设定的工作电压已不断降低(由30年前的12V,到20年前的5V,到今日的1.5V,甚至数年后之1V以下),通常PCB 之导体或板材难免都会存在少许瑕疵,也难免会带来轻微杂讯(Noise),然而此等芝麻绿豆的小事,当年根本未放在眼里。

时至高速传输的今日,小小微恙却在高阶板类中几乎成了心腹大患,必尽除之而后已!是故大哥大的基地台、发射总台、电脑网路的路由器( Router)、大型电脑的枢纽机站等,其高层数厚大背板(High Layer count)之板材,必须避免或减少CAF发生的机率,而令大型机组长期(如20年)使用中的可靠度(Reliability) 方得以确保。

耐离子迁移覆铜板的开发

S1141KF的板材性能

耐热性: T260>60min,并且有较高的热分解温 度, 340度以上。

燃烧性:达到94V-0级。 吸水率:<0.08% Tg :140℃ PS :1.65N/mm

室的研究人员于1955年发现的,它是指金属离 子在电场的作用下在非金属介质中发生的电 迁移化学反应,从而在电路的阳极、阴极间 形成一个导电通道而导致电路短路。现在日本

人的研究开发居世界领先地位,我们国家直到90 年代才开始重视。

前言

一般认为,离子迁移分为两个阶段,第 一阶段:树脂和增强材料在湿气的作用 下,增强材料的处理剂水解而导致两者 之间的结合面出现劣化或分离,此阶段 仍属可逆反应,可通过烘板使之复原; 第二阶段:在偏压的作用下铜盐发生电 化学反应,在线路图形间沉积形成导电 通道,使线路间出现短路。此阶段已达 不可逆阶段。

Desmear时须注意药水的配方,不能对孔壁咬蚀 过度,造成WICKING效应.

钻孔,尽量使用新钻头,并适当降低落速10-30%, 适当提高转速.

孔壁清洗或去阻焊剂乃至整个过程中须用到水 清洗的,必须使用D I水.

P片颜色蜡黄,是因为整个树脂体系的不同,请建 议客户放心使用

结论

耐离子迁移性覆铜板的开发,能够 很好地满足PCB对离子迁移性的要 求,适应无铅焊接工艺和汽车市场, 适应了电子高密度互连发展的趋势, 具有广阔的市场前景。

PCB加工制成对离子迁移的影

响

PCB加工对CAF的影响最大,比如钻孔的时候,下 钻的速度太大的会使基材里面的玻纤松动,这样一来会 使导电金属离子更容易沿着松散的玻纤迁移,而造成 CAF的形成。另外DESMEAR的时候,假如药水咬蚀过 度,会使化学铜浸入玻纤束形成灯芯效应 (WICKING)。层压的时候要采用真空压制,尽量赶 走基材中的气泡,以免造成板材内部空洞,给CAF的生 长提供条件,并适当提高固化温度和时间,保证板材充 分固化。PCB热冲击的时候,温度控制不好,容易造成 树脂与玻璃纱结合出现劣化,而促使CAF的形成。PCB 制程中芯板及多层底、面线路图形防止离子污染或异物、 杂质的污染对L/L间的离子迁移也是相当关键的一环。

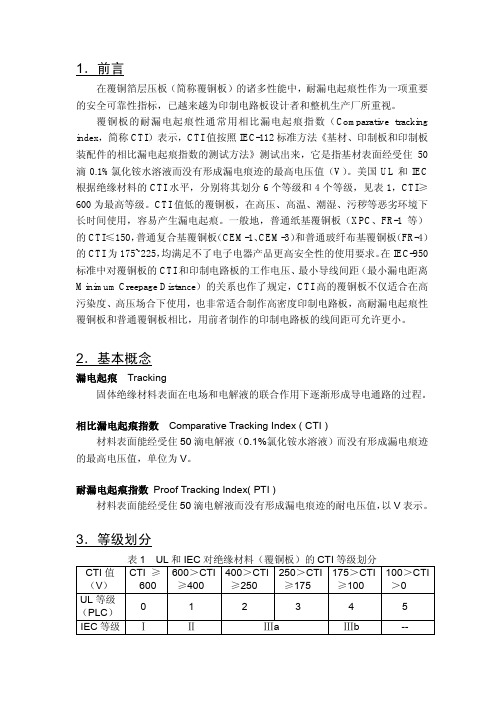

覆铜板的耐漏电起痕性

2.基本概念

漏电起痕 Tracking 固体绝缘材料表面在电场和电解液的联合作用下逐渐形成导电通路的过程。

相比漏电起痕指数 Comparative Tracking Index ( CTI ) 材料表面能经受住 50 滴电解液(0.1%氯化铵水溶液)而没有形成漏电痕迹

的最高电压值,单位为 V。

耐漏电起痕指数 Proof Tracking Index( PTI ) 材料表面能经受住 50 滴电解液而没有形成漏电痕迹的耐电压值,以 V 表示。

3.等级划分

表 1 UL 和 IEC 对绝缘材料(覆铜板)的 CTI 等级划分

CTI 值 CTI ≥ 600>CTI 400>CTI 250>CTI 175>CTI 100>CTI

(V)

600 ≥400

≥250

≥175

≥100

>0

UL 等级

(PLC) 0

1

2

3

4

5

IEC 等级 Ⅰ

Ⅱ

Ⅲa

பைடு நூலகம்

Ⅲb

--

4.漏电起痕模型

1.前言

在覆铜箔层压板(简称覆铜板)的诸多性能中,耐漏电起痕性作为一项重要 的安全可靠性指标,已越来越为印制电路板设计者和整机生产厂所重视。

覆铜板的耐漏电起痕性通常用相比漏电起痕指数(Comparative tracking index,简称 CTI)表示,CTI 值按照 IEC-112 标准方法《基材、印制板和印制板 装配件的相比漏电起痕指数的测试方法》测试出来,它是指基材表面经受住 50 滴 0.1%氯化铵水溶液而没有形成漏电痕迹的最高电压值(V)。美国 UL 和 IEC 根据绝缘材料的 CTI 水平,分别将其划分 6 个等级和 4 个等级,见表 1,CTI≥ 600 为最高等级。CTI 值低的覆铜板,在高压、高温、潮湿、污秽等恶劣环境下 长时间使用,容易产生漏电起痕。一般地,普通纸基覆铜板(XPC、FR-1 等) 的 CTI≤150,普通复合基覆铜板(CEM-1、CEM-3)和普通玻纤布基覆铜板(FR-4) 的 CTI 为 175~225,均满足不了电子电器产品更高安全性的使用要求。在 IEC-950 标准中对覆铜板的 CTI 和印制电路板的工作电压、最小导线间距(最小漏电距离 Minimum Creepage Distance)的关系也作了规定,CTI 高的覆铜板不仅适合在高 污染度、高压场合下使用,也非常适合制作高密度印制电路板,高耐漏电起痕性 覆铜板和普通覆铜板相比,用前者制作的印制电路板的线间距可允许更小。

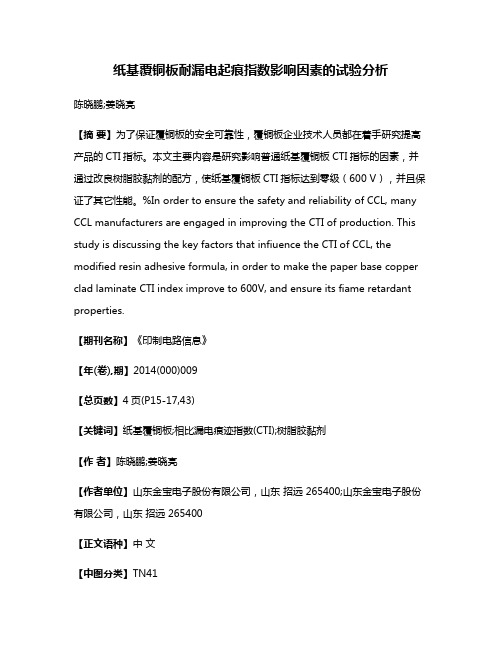

纸基覆铜板耐漏电起痕指数影响因素的试验分析

纸基覆铜板耐漏电起痕指数影响因素的试验分析陈晓鹏;姜晓亮【摘要】为了保证覆铜板的安全可靠性,覆铜板企业技术人员都在着手研究提高产品的CTI指标。

本文主要内容是研究影响普通纸基覆铜板CTI指标的因素,并通过改良树脂胶黏剂的配方,使纸基覆铜板CTI指标达到零级(600 V),并且保证了其它性能。

%In order to ensure the safety and reliability of CCL, many CCL manufacturers are engaged in improving the CTI of production. This study is discussing the key factors that infiuence the CTI of CCL, the modified resin adhesive formula, in order to make the paper base copper clad laminate CTI index improve to 600V, and ensure its fiame retardant properties.【期刊名称】《印制电路信息》【年(卷),期】2014(000)009【总页数】4页(P15-17,43)【关键词】纸基覆铜板;相比漏电痕迹指数(CTI);树脂胶黏剂【作者】陈晓鹏;姜晓亮【作者单位】山东金宝电子股份有限公司,山东招远 265400;山东金宝电子股份有限公司,山东招远 265400【正文语种】中文【中图分类】TN411 前言随着环境污染的加重,空气中的尘埃等污染增多,覆铜板在工作过程中受到尘埃、水份结露或湿气和具有正负离子污染物的影响,在外加电场的作用下其表面产生较大的泄漏电流。

泄漏电流产生的热量将覆铜板漏电部分的表面蒸干,形成局部干燥区,使覆铜板表面处于不均匀的干燥状态。

干燥区域相较于潮湿区域电阻较大,使整个覆铜板表面电场变得不均匀,进而产生闪络放电。

耐CAF板材调研

关于耐CAF FR-4板材研发项目调研报告研发部2014.01.161发展现状、项目概述1.1发展现状近年来,小型化无线通信与网络产品的市场需求越来越大,特别是便携式电子产品,推动了集成电路封装技术不断向着高度集成化、高性能化、多引线和细间距化方向发展,同时电子器件所在的工作环境越来越恶劣,使得对印制电路板材料的可靠性的要求也越来越高,材料的耐CAF性能作为材料的可靠性的一项指标也越来越受到业界工作者的关注。

新型的无铅兼具更好的性能FR-4覆铜板的研究、开发与应用已成为基板制造业必然的要求。

目前,国内FR4板的主要应用范围为:一般家电用板22%、通讯设备用板18%、手机用板18%、台式电脑用板17%、手提电脑用板15%、光电及显示器用板6%、其它4%。

FR4板产品质量控制水平已达到国际水准,中、高档产品能满足客户要求,但顶级产品仍然是空白。

据中国环氧树脂行业协会专家介绍,顶级产品是指用于Memory Card、chip等,以及超薄型如HDI等高端领域,以及特殊专项用途的板类;高档产品是指具有很好的耐热、抗老化、CAF的板类,以及具有Low DK等等的板类;中档和一般产品是指产品性能可以普通满足港大客户要求,大多数CCL工厂都能娴熟掌握生产工艺、技术产品。

目前国内(不包括台湾)FR4板顶级产品基本空白、高档产品占10%、中档产品占35%、低档产品占55%,预计2008年随着产业升级该比例可调整为顶级产品3%、高档产品占15%、中档产品占30%、低档产品占53%。

为了紧紧把握未来CCL与环氧树脂相关的主要技术发展方向。

中国环氧树脂行业协会专家在改进普通FR-4覆铜板方面提出五个要求:其中将耐CAF,耐离子迁移的要求作为一项重要指标,并且认为这一指标在不久的将来可能会变成IPC的常规指标。

同时国内越来越多的公司,例如:世运、胜宏、胜华等都采用具有耐CAF性能 FR-4板材,并就针对前段时间使用我公司的生产板材耐CAF性能状况不好进行了投诉。

CAF阳极离子迁移

CAF阳极离子迁移原理:由于PCB基材的绝缘层是由树脂与玻璃布所构成,当在高电压状态下,通孔与通孔、线路与线路、线路与通孔间形成一个电场,而PCB湿制程很多,水分中或板面清洁不良残留的电解质可能经由钻孔产生的微裂缝顺着玻璃纤的方向迁移产生短路,造成绝缘失效,这种现象称为CAF阳极性玻纤丝的漏电现象。

CAF测试通过监控测试单元的电阻,当CAF 发生时,绝缘层的绝缘性能下降,电阻也随之下降,由此可判断CAF的失效。

测试标准:IPC-TM-650 2.6.25模块要求:1. IPC-9253和IPC-9254 A1-A4测试结构10层板,尺寸大约125*175mm。

测试板需要为CAF测试钻不同孔壁间距的孔。

这些距离可以低到0.15mm,为了有很高的阻抗阳极离子迁移和最小的镀通孔灯芯;距离最大可以达到0.89mm,用来测试压合的程序。

钻孔的大小在图表中有规定来保持一致的间距。

测试板的玻纤方向应该与同网络的A1-A4的测试孔垂直。

测试板的设计需要有足够的外层空间保证不会出现表面绝缘的失效。

A1-A4每组有5排导通的通孔。

每组中有42个通孔,有的连接到阳极,有的连接到阴极。

通过在不同组或环状通孔间,使用不同的刀径钻同样的1mm,来保持每个结构中的孔边间距不同。

除了钻孔用的刀大小不一致和一些盘的小改动之外,4个结构是一样的。

这4个结构A1-A4通过玻璃纤维连接在一起。

因为A1-A4容易在一个方向上发生阳极离子迁移,所以测试板的玻纤方向应该与同网络的测试孔垂直。

A和B测试结构中,内层和外层的盘是一样的,在给定的测试结构中,盘的大小通常是一样的,虽然在每个结构中都会变化。

所有第2层中电导通的通孔在第9层中重复出现,所以单层的蚀刻不会造成影响。

孔与电极的连接在内层而不是在外层,来降低外层绝缘失效的可能性。

图1两种CAF测试版的设计表1A1-A4结构设计规则2. IPC-9253和IPC-9254 B1-B4测试结构4个B测试结构中,有7组交互的通孔。

PCB板防CAF知识的介绍

第二部分:CAF产生机理和过程

n CAF形成的条件

(1)线路间有电势差,提供了离子运动的动力; (2)有材料间隙的存在,提供了离子运动的通道; (3)有水分的存在,提供了离子化的环境媒介; (4)有金属离子物质的存在。

4

第三部分:影响CAF形成的因素

n 四因素

(1).基材的选择 现在业界经常使用的G-10(一种非阻燃的环氧玻璃布材料)、聚酰亚胺材料(PI)、β-三氮 树脂(BT)、氰酸酯(CE)、环氧玻璃纤维布(FR-4)、CEM3(一种非阻燃的短切毡玻璃材 料)、MC-2(一种混合的聚酯和环氧玻璃板)、Epoxy/Kevlar。各种材料形成CAF的敏感 性程度如下:

6

第四部分:CAF对产品的影响

n 案例二

(1).案例描述 某一款手机产品在出厂和使用初期使用正常,但3-4月份(此为南方一年中最潮湿月份) 在南方维修中心收到大量客户投诉,反应手机按键6、7、8同时出现自动拨号现象。 (2)问题分析 电测发现6、7、8键的信号输出端和输入端均不存在短路,且电路分析还发现这3个键的 公共节点与信号控制芯片的外部电路上某电阻R之间的 绝缘值明显低于正常品,三键的 埋孔及与电阻的埋孔相距很近,这两埋孔的电路输出波形图较正常品异常,故断定该两 孔之间可能存在短路。对两埋孔做金相切片,发现两孔之间严重的铜迁移现象,并使两 镀孔处于短路状态。同时还发现有芯吸、玻纤之间有较大余隙

(1)Cu→Cu2+ +2e-(铜在阳极发生溶解) H2O→H+ + OH- (水分子在阴极发生还原形成OH- ) 2H+ + 2e-→H2

(2)Cu2+ + 2OH- → Cu(OH)2 ( Cu2+、 OH-分别从两极迁移,发生 中和反应形成)

CAF失效的介绍

1 前言在电子设备领域,以汽车电子或某些军工装备为例,其对耐高温高湿环境的要求较高。

随着此类产品向着高密度化发展,孔间距越来越小,这使得印制板对孔的可靠性要求也相应提高,所以印制电路板产生的导电阳极灯丝就成为影响产品可靠性的重要因素。

导电阳极丝(英文简称:CAF;全称:ConductiveAnodic Filament)是指PCB内部铜离子从阳极(高电压)沿着玻纤丝间的微裂通道,向阴极(低电压)迁移过程中发生的铜与铜盐的漏电行为。

当PCB/PCBA 在高温高湿的环境下带电工作时,两绝缘导体间可能会产生严重的沿着树脂或玻纤界面生长的CAF,此现象将最终导致绝缘不良,甚至短路失效。

CAF导致的短路如图1所示。

2 CAF失效机理2.1 CAF失效机理CAF的产生过程可以分两步来研究,即离子迁移通道的形成和阳极丝的增长过程。

(1)化学键水解。

在高温高湿的条件下,树脂和玻纤之间的附着力出现劣化,并促成玻纤表面的硅烷偶联剂产生水解,从而导致了电化学迁移路径(即铜离子迁移的通道)的产生。

(2)导电阳极丝增长。

离子迁移通道产生后,如果此时在两个绝缘孔之间存在电势差,则在电势较高的阳极上的铜会被氧化为铜离子,铜离子在电场作用下向电势较低的阴极迁移,在迁移的过程中,与板材中的杂质离子或OH-结合,生成不溶于水的导电盐,并沉积下来,使两绝缘孔之间的电气间距急剧下降,甚至直接导通形成短路。

在阳极。

阴极的电化学反应如图2所示。

2.2 CAF形成的影响因素对于成品PCB,CAF的形成主要影响因素有:PCB设计,板材配本,PCB加工过程。

以下就这些影响因素进行分析。

2.2.1 PCB设计的影响在PCB的结构中孔的排列方式对CAF性能影响较大,孔的排列方式不同,其CAF效应不同,一般存在三种排列方式(如图3所示)。

三种排列方式中耐CAF性能由强到弱的次序为:错位排列》纬向排列》经向排列。

原因如下。

(1)CAF的发生主要是沿着玻璃纱束的方向进行,错位排列可以对CAF的产生形成迂回作用,从而不容易发生CAF失效。

caf失效树脂原因 -回复

caf失效树脂原因-回复原题:[CAF失效树脂原因]CAF(Conductive Anodic Filament)指导电极化敏感型树脂,是一种常用于电子设备的封装材料。

然而,CAF失效是一个常见的问题,会导致电子产品的性能下降甚至故障。

本文将对CAF失效的原因进行一步一步的解析。

第一步:CAF失效的背景和定义CAF失效是指在电子设备中,CAF以电解液为介质,损害导线间的绝缘树脂,导致电解质向导电路径内扩散、析出金属成分,最终导致短路或导线断裂的问题。

第二步:CAF失效的原因1. 湿度:一般在高湿度环境下,水分能够渗透树脂中的微小孔隙和缺陷,与导体上的金属离子反应,形成电解质。

当电解质浓度达到一定水平时,CAF故障就会发生。

2. 电场加速:在高场强下,电场加速了电解质中金属离子的迁移速度。

导线上的电流密度不均会导致局部电场增强,进一步加速金属离子的迁移。

3. 化学因素:导线和树脂之间可能有化学反应产生的碱液,使CAF失效更加严重。

此外,含有导电盐的树脂也会导致CAF失效。

4. 缺陷:树脂中的微小缺陷(例如孔洞、劈裂和焊盘弯曲等)会形成CAF 导体和离子扩散的通道,导致CAF失效。

5. 材料选择及加工工艺:不合适的树脂材料和难以控制的加工工艺也可能导致CAF失效。

材料的热膨胀系数、导电性能和湿度敏感性等都会对CAF 失效产生影响。

第三步:CAF失效的实验方法1. ASTMD-3174测试是一种常用的CAF失效实验方法,它模拟设备的工作环境来测试CAF的耐久性。

2. 扫描电子显微镜和能谱仪可以用于分析CAF失效后的样本,揭示导线和树脂之间的化学反应或金属离子的扩散路径。

3. 加速CAF失效的方法包括提高环境湿度和温度,以及增加电流密度,从而缩短失效时间并加速分析过程。

第四步:CAF失效的解决方法1. 选择合适的树脂材料:树脂的湿度敏感性、绝缘性能和耐用性是选择合适材料的重要考虑因素。

2. 控制环境湿度:通过封装电子器件时使用防潮剂或加入湿度吸收剂,可以降低环境湿度对CAF失效的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

覆铜板玻纤纱漏电之探讨2008-11-28 14:45:55 资料来源:PCBcity 作者: 白蓉生一、无风不起浪,事出必有因传统钻孔镀孔后其相邻通孔铜壁之间,必定会出现玻纤纱束彼此之搭连(Hole to Hole;H/H,甚至当相邻两导线之根部恰巧踩在同一束玻纤纱上(Trace to Trace;T/T,或导线之根部与孔壁之间经过玻纤纱的接(T/H,又或者层与层之间(L/L经由玻纤纱沟通等潜在病灶。

当使用环境堪称良好时,其两点之间尚能维持足够之绝缘(即绝缘电阻要够高,而不致影响到传输线中工作能量的漏失。

然而一旦出现高温高湿之恶劣环境,而板材品质又不是很好,且两点间之电压又出现差异(偏压Bias之影响下,时间一久难免就会发病,而且在腐蚀后会出现铜离子,当其沿着玻纤束发生缓慢的迁移动作,进而出现轻微之漏电行为者,特称为CAF(Conductive Anodic Filament,如Isola所绘制的下三图。

图1此为台湾Isola公司所提供CAF Growth(红色部份的示意图与原文之内容说明,对CAF 发生经过之了解颇有助益。

不过目前台湾覆铜板业者所进行之CAF试验皆为日式规格,并非美式之高阶规格者,且IPC亦尚未具备整体之试验方法。

由于讯号传输的速度不断加快,及为减少发热起见,电子产品所设定的工作电压已不断降低(由30年前的12V,到20年前的5V,到今日的1.5V,甚至数年后之1V以下,通常PCB之导体或板材难免都会存在少许瑕疵,也难免会带来轻微杂讯(Noise,然而此等芝麻绿豆的小事,当年根本未放在眼里。

时至高速传输的今日,小小微恙却在高阶板类中几乎成了心腹大患,必尽除之而后已!是故大哥大的基地台、发射总台、电脑网路的路由器( Router、大型电脑的枢纽机站等,其高层数厚大背板(High Layer count之板材,必须避免或减少CAF发生的机率,而令大型机组长期(如20年使用中的可靠度(Reliability 方得以确保。

其重要性与个人电子产品之悬殊对比,自不可以道理计。

这也就是欧美大规模系统公司,对其昂贵大型机组中的High Layer count 板类,不得不特别重视其板材CAF问题之原因。

然而事事挑剔不已,件件要求尽善尽美的日本业者,即使对个人电子产品,如笔记本电脑(NB、电脑游戏机(如PS2,甚至DVD的四层板也都不放过,要求板材在CAF上也必须及格,从实用观点而言此举未免失之过严。

至于与安全有关的车用板类,尤以引擎盖下(Underhood高温高湿与震动之不良环境者,其对CAF之要求自必无可厚非。

事实上日本客户虽然讲究板材之CAF问题,但其允收尺度与厚大板之欧美规格相比较时,则又不免低标过关而差距甚远,啼笑皆非之余,也只好默认“客户永远是对的!”所谓电化学性迁移现象,按IPC-9201之SIR Handbook (表面绝缘电阻手册的说法,是当完成电路板或组装板,长久高温高湿之恶劣环境中,且其相邻导体间会出现偏压(Bias的情况下,会逐渐发生金属离子性物体的迁移,并在板面上出现树枝盐类生长的痕迹者(Dendrites,称为ECM。

二、定义说明与发生过程2.1 电化迁移ECM( Electro-Chemical Migration所谓电化学性迁移现象,按IPC-9201之SIR Handbook (表面绝缘电阻手册的说法,是当完成电路板或组装板,长久高温高湿之恶劣环境中,且其相邻导体间会出现偏压(Bias的情况下,会逐渐发生金属离子性物体的迁移,并在板面上出现树枝盐类生长的痕迹者(Dendrites,称为ECM。

图2 此为板发生ECM后所出现Dendrites的两个示意图,系取材自英商Concoat环境试验公司之简报资料。

此种板面Dendrites生长的过程,是先在阳极处产生金属阳离子(Cation后,随即将会往阴极方向缓缓迁移,到达阴极即开始生长出盐类的沉积物,但又反向往阳极方面不断蔓延伸展,目视情况下其树枝之生长过程清晰可见。

2.2 玻纤纱束漏电物之增长CAF Growth原理上与ECM 相同,其不同处有二:(1)ECM是发生在板面上,其树枝状可目视观察得到。

CAF则只发生在玻纤束中,通常很难察觉到真相,微切片是比较可行的方法。

(2)ECM 的板面树枝沉积物,是由阴极反向朝阳极方向生长蔓延,但CAF中的铜盐沉积物,却是由阳极往阴极延伸。

CAF Growth 发生的主因是树脂与玻纤之间的附著力不足,或含浸时亲胶性不良,两者之间一旦出现间隙(Gap后,又在偏压驱动之助虐下,使得铜盐获得可移动的路径,于是CAF 就进一步形成了。

CAF Growth 的发生可分为两阶段;Stage l 是高温高湿的影响下,使得树脂与玻纤之间的附著力出现劣化,并促成玻纤表面矽烷处理层 (Silant Treatment产生水解,进而形成了对铜金属腐蚀的环境。

此Stage 1属可逆反应,(Reversible Reaction 尚可挽回的阶段,在烘烤方式下仍有机会可使之复原。

Stage 2 则已出现了铜腐蚀的水解反应,并形成了铜盐沉积产物,已到达不可逆(Irrevesible回天乏术的地步矣!其反应式如下:图3 此为英商Concoat 公司所摄得板面导体间Dendrites之实务放大图,左为结晶状之铜盐;右为针状盐类构成之树枝痕迹。

2.3 电性迁移EMR (Electro-Migration系指干燥情况之高温下(<10%RH,不良基材中所发生迁移漏电之行为,通常出现在半导体产品中,与 PCB 之 ECM 或 CAF 无关。

三、现行ECM与CAF Growth 的测试方法目前各种对 ECM 或 CAF 的试验法都不太理想,一则是过份耗时,二则是试验结果不易再现。

至于日式各种套装模组式做法,其等之精确度则似嫌不足,现说明如下:3.1IPC对ECM的做法系IPC-TM-650手册中之2.6.14法,所用之测试工具为IPC-B-25样板,可用于绿漆之耐ECM试验。

此外2.6.14.1法系采IPC-B-25A之另一样板,系可供液态助焊剂、焊锡丝、锡膏等 ECM 试验用途。

各样板须先测取其原有之绝缘电阻值(IR,以便与试验后之数据进行对比。

样板与试验机组(Tester之间,须串联上一个数值高达1 Mohm 的标准电阻器模组(此物不但极贵,而且很难买到,如此才可进行长时间温湿箱内偏压下之“放置试验”,亦即业者俗称之后on-line试验。

上述各样板先经四天稳定后,再于三种不同环境中连续在100VDC的偏压下,进行7天(168hrs或21天(500hrs的定时读取数据之静置试验,全程完毕后再测试其绝缘电阻值(IR,了解是否有劣化降低的情形,并进行目视外观检查。

其三种环境分别为:(1 40 + 20C,91 - 93%RH(2 65 + 20C,85 - 92%RH(3 85 + 20C,85 - 92%RH事实上,这种ECM试验与CAF Growth的关系不大。

3.2 Telcoredia (原Bellcore公司此甚具公信力的试验法出自Telcoredia之GR-78-CORE手册,可针对各种基材板进行CAF Growth 试验,知名的Sun Microsystem公司即采行之。

所用样板须先在65+20C/85%RH的环境中稳定四天,再于5VDC或100VCD先行测得试验前的IR,然后静置于温湿箱中进行21天之漫长试验(做法同3.1。

完成试验后,只要发现事后绝缘电阻值(IR的数据,比原先所测得下降了一个方次(Order, 即10倍时,即判定该样板已经Failure(不及格。

此公认之品质要求是源自Bellcore TR-NWT-000078 Issue3 (1991之6.2.1.1.2节。

图4 此为美商Telcodia对 High Layer count厚大板类之CAF试验线路图3.3 上述各样板之模拟(Modelling试验,不一定就能准确地再现出CAF Growth来,其困难之原因可能有:(1)所用之样板尚无法全然反映与记录PCB各种流程严格考验之效果(如钻孔、除胶渣或热循环等。

(2)温湿箱(Humidity Chamber的品质很重要(据美商Microtek Lab之经验,共有七种要项,业界所用者不一定够标准。

(3)所用串联1 Mohm的精密电阻仪,及所搭配的开关与电缆等,不但精确度极高价格昂贵,而且还很不容易买到合格品,且串联样板的焊接工作也要非常小心。

(4)一旦发生ECM或CAF时,其路径中常会出现10-12∽10-9amp的微小电流,任何不稳定状况(如附近存在其它电器品将会使得漏电的Path被烧断(Poof,对试验本身而言根本就不知道发生过CAF Growth。

且其所外加之百万欧姆的电阻仪是否恰当,但仍有讨论空间。

(5)样板本身是否正确,试验条件是否接近CAF Growth的环境亦待商确。

目前IPC-9201 SIR Handbook正拟修订,而英国“国家物理实验室”(NPL成员在5000人以上也积极参与CAF的研究,希望能找出更有力的检测方法。

3.4 日商客户的做法日商客户在台湾购买PCB时要求Anti-CAF Growth者甚多,如Sony、Toshiba、CMK、Dasiho微电路等,而出口到日本的的覆铜板中,也有不少被要求此项品质。

一般日商要求台湾业者亦须备有与其同型的测试机(即温湿箱加装偏压与电阻测试仪之设备,及精密控制器,以及所配用的软件等并不便宜,通常整组购价约在150-250万台币左右。

由于其箱内之“放置”试验非常耗时,故利用率太少之下其试验成本自然很贵。

一般PCB业者只好要求覆铜板厂商提供Anti-CAF的保证书,以面对日本客户。

图5 此二图为台湾覆铜板商所使用与日本业者同型的on-line式温湿箱偏压试验机与电脑控制部分,可对CAF Growth进行长时间之on-line 监视与定时之IR试验。

笔者为了实务起见,特走访三家覆铜板厂,深入了解业者现场做法。

此种日式做法可为两种,即:(1)On Line 法--系将考试样板(每家不同,且均保密放置在温湿箱内,并以特殊引线对样板与测试机进行互连。

长时间的高温高湿放置试验中,可定时 (每10分钟,每小时或每8小时自动测取其绝缘电阻值(IR。

一旦记录中出现IR直线下降而低于允收标准者,即表示可能有CAF的发生。

此等机组均可自动记录其曲线之变化,日本客户多半要求此种方式之CAF试验。

通常试验前之IR值约在1X1010-12ohm以下之间,试验中只要在规定时间内(500小时或1000小时降到1X106 ohm 以下者,即认定是不及格。

图6 此为针对CAF之某on-line连续试验,所得到绝缘电阻值(IR直线下降的纪录图,低于1.0E+6(即10的6次方)即不及格。