曲轴位置传感器的检测及故障案例.

03-1曲轴位置传感器(损坏)P0335故障诊断流程

03-1曲轴位置传感器P0335故障诊断流程-截图(传感器内部元件损坏故障)一、前期准备1.清洁工作场地,将被修车辆就位停放。

2.工具、量具、检测仪器及相关辅助材料准备。

3.目视车辆停放位置,确定工位安全。

4.填写车辆识别VIN代码。

(丰田卡罗拉VIN码在右前门的门柱上)5.安装底盘垫块。

6.安装车轮档块。

7.安装尾气抽气管。

8.打开左前车门,安装车内三件套,(并拉紧手制动,将变速杆放置在P档位置,降下前车窗玻璃)9.拉开引擎盖锁,下车后打开引擎盖,安装车外三件套。

二、安全检查10.检查记录机油液位,记录:机油液位正常。

(若发现不足应及时加注)11.检查记录冷却液液位,记录:冷却液液位偏低,应加注。

12.检查记录制动液液位,记录:制动液液位偏低,应加注。

13.拆卸发动机罩盖﹑蓄电池罩板及散热器上的空气道流板,放置于零件箱内。

14.取出万用表和表笔,连接后进行阻值校对。

(即:校对红黑两表笔之间所存在的电阻差值)记录:两表笔的阻值为:0.021Ω,正常。

(若发现阻值不正常,则应及时检查或更换)。

15.测量记录蓄电池电压,(若发现蓄电池电压低于规定值11V则应及时进行补充充电)。

记录:蓄电池电压为:12.61V,正常。

16.检查蓄电池电极桩柱的连接状况,(若发现松动和有硫化物时应及时紧固和处理)。

记录:电极桩柱连接正常,没有硫化物。

三、仪器连接及故障现象确认17.打开故障诊断仪盒,取出故障诊断仪,选择OBD—Ⅱ专用插头及专用传输线后连接故障诊断仪。

18.打开左前车门,进入车内,踩紧制动踏板后启动发动机,观察仪表显示状态及发动机各工况的运行状态。

(即:发动机是否能启动,或启动是否困难,怠速是否稳定,加速时是否流畅,故障指示灯是否常亮等。

)19.关闭点火开关,填写故障症状及故障现象记录表。

记录:发动机不能启动,故障指示灯常亮。

20.打开故障诊断DLC3插座盖,确认点火开关处于0FF位置后,将故障诊断仪插头连接到故障诊断插座上。

朗动轿车曲轴位置传感器导致的动力不足等故障诊断与排除

朗动轿车曲轴位置传感器导致的动力不足等故障诊断与排除朗动轿车曲轴位置传感器导致的动力不足等故障诊断与排除摘要:本文主要介绍了别克轿车发动机曲轴位置传感器的结构,重点阐述该车曲轴位置传感器的故障诊断,通过列举维修工作中的实例对曲轴位置传感器的工作原理和故障排除进行分析。

关键词:曲轴位置传感器;启动困难;动力不足;分析诊断前言随着中国汽车市场的成熟,汽车电控技术在国内得到了很好的发展,电控汽车的维修也对维修工有着更高的要求。

曲轴位置传感器是汽车发动机电控系统的重要传感器之一,在汽车发动机上的主要作用是为点火控制模块提供参考信号,精确控制发动机点火正时。

曲轴位置传感器工作的好坏,将直接影响发动机的启动性能,是导致汽油发动机不能正常发动的原因之一,只有准确判断、检测曲轴位置传感器的故障,才能尽快排除发动机系统故障。

因此,在故障维修诊断时,首先要详细了解它的基本结构及工作原理,已达到正确、快捷地排除故障。

一、故障现象一辆2012款朗动轿车,行驶里程10万余km。

据驾驶员反映,最近一段时间,车辆启动时比较困难,需多次启动才能点着火,怠速有时候会不稳、驾驶过程中急加速无力,一段时间后,发动机又能工作正常,在最近一段时间的用车过程中,故障频率有所增加,同时油耗增加明显。

观察仪表板,发现发动机故障警报灯不亮,用故障诊断仪读取故障码,没有读取到任何故障码。

车主已经清洗了油路和进气歧管,更换了空气滤清器和火花塞,但故障现象依然存在。

二、故障检测与分析1、基本检查在对车辆的燃油、机油、冷却液等进行基本检查后,首先决定用LAUNCH—X431故障诊断仪读发动机系统的故障码,未发现故障码。

启动发动机,刚开始发动机难以启动,多次尝试后发动机顺利打着火,但怠速不太正常,时高时低,有时又很稳定。

空档踩下油门踏板,急加速有力,发动机转速正常。

用LAUNCH—X431读取发动机电控系统的数据流,没有发现异常数据。

接着对该车的燃油系统的压力、配气正时(含CVVT 系统)、单缸独立点火系、曲轴位置传感器及凸轮轴位置传感器、节气门位置传感器及怠速电机等进行检查,多次检查后,都未发现故障。

任务2.1 曲轴位置传感故障的检修

3. 曲轴位置传感器的检测

检修项目 电压与电阻检测

操作要领

霍尔式曲轴位置传感器与电脑连接电路图如图所示 电压检测: (1)点火开关转至ON位 (2)检测A、C之间的电压应为8V (3)B、C间输出的信号电压应为5V到0V交替变化

操作要领

电阻检测:

(1)点火开关置于“OFF”位置,拔下曲轴位置传 感器导线连接器

本次课主要介绍的内容有:

● 凸轮轴位置传感器的检测

● 任务一:曲轴位置传感器的检测 ● 任务二:凸轮轴位置传感器的检测 ● 任务二:曲轴位置传感器的检修

● 凸轮轴位置传感器的检测

1.作用: 判定凸轮轴位置 曲轴位置传感器安装在曲轴上时,需要由凸轮轴位置传 感器判定一缸压缩上止点位置。同时,现代发动机采用可变 配气正时技术,需要其判定凸轮轴的位置.

(a)磁脉冲式实物图

永久磁铁

转子 曲轴位置传感器结构简图:有三部分组成:永 久磁铁、转子、电磁线圈。

(b)图磁脉冲式结构图

• 信号盘旋转,当信号盘凸齿接近并对 正电磁线圈时,磁场增强;当信号盘 凸齿离开电磁线圈时,磁场减弱。在 感应线圈中产生交变的感应电动势, 其频率和幅值随发动机转速的增大而 增大,根据频率(脉冲数)计量转速 。

不起动,熄火

4. 检测(桑塔纳AJR发动机)

(1)万用表检测

电磁感应式,曲轴上,60-2齿。

• 测量信号电压:2和3间应有交流电压

信号,信号电压或频率随发动机转速

的增大而增大。

• 测量传感器电阻:传感器2和3间的电

V

阻,480Ω~1000Ω。

• 测量间隙:传感器与信号盘凸齿间隙

Ω

与规定相符。信号盘应无缺损。

• 最常见的传感器故障是根本 不产生信号,这说明是传感 器的线圈有断路故障;

汽车发动机维修 曲轴位置传感器的检测与更换

二、实 践 操 作

1.实践准备

丰田卡罗拉发动机台架4台、丰田卡罗拉轿车1辆、故障诊断仪4台,数字万 用表4个,208接线盒4盒,专用工具及工具车4套,维修手册,实训工单等。

2.技术要求与注意事项

(1)先关闭点火开关,再拔下曲轴位置传感器连接器。 (2)连接传感器端子时,先关闭点火开关,再连接端子。 (3)严禁短路或试火。 (4)汽车在发动时不能断开蓄电池,以免烧坏电脑。 (5)不能用试灯去测试任何和电脑相连接的电气装置。 (6)不能带电拔插解码器插头。 (7)不得在测试过程中随意起动或加速,应严格按照测试要求进行。

一、理论知识准备

曲轴位置传感器是发动机电子控制系统中最主要的传感器之一,它提供点火 时刻(点火提前角)、确认曲轴位置的信号,用于检测活塞上止点、曲轴转角及 发动机转速。丰田卡罗拉发动机曲轴位置传感器安装在曲轴皮带轮附近,位置如 图13-1所示。

图13-1 曲轴位置传感器安装位置

一、理论知识准备

1.曲轴位置传感器的作用

曲轴位置传感器的作用就是确定曲轴的位置,也就是曲轴的转角。它通常要 配合凸轮轴位置传感器一起来确定基本点火时刻和喷油时刻。

2.曲轴位置传感器的类型

曲轴传感器主要有三种类型:磁电感应式、霍尔效应式和光电式。它通常安 装在曲轴前端、凸轮轴前端、飞轮上或分电器内。 1)磁电感应式

磁电感应式曲轴位置传感器(丰田又称NE 传感器,如图13-2所示),由曲 轴位置传感器齿板和感应线圈组成。传感器齿板有34 个齿,被安装在曲轴上。磁 电感应式传感器曲轴位置传感器的工作原理如图13-3所示。感应线圈由缠绕的铜 线、铁芯和磁铁构成。传感器齿板旋转,每个齿通过感应线圈时,产生脉冲信号。 发动机每转动一转,感应线圈就产生34 个信号。根据这些信号,ECM 计算曲轴 位置以及发动机的转速。利用这些计算值,燃油喷射时间和点火正时得到控制。

曲轴位置传感器及凸轮轴位置传感器常见故障及检测

曲轴位置传感器及凸轮轴位置传感器常见故障及检测作者:李宏来源:《农机使用与维修》2014年第08期摘要曲轴位置传感器又称为发动机转速与曲轴转角传感器,其功用是收集曲轴转动角度、发动机转速信号,并将该信号输入ECU,用以确定点火时刻和喷油时刻。

本文围绕曲轴位置传感器、凸轮轴位置传感器的结构、安装位置、检修方法加以阐述。

关键词曲轴位置传感器凸轮轴位置传感器检修1曲轴位置传感器、凸轮轴位置传感器的安装位置凸轮轴位置传感器和曲轴位置传感器的结构和工作原理基本相同,通常安装在一起,只是各车型安装位置不同,但必须安装在与曲轴有精确传动关系的位置,如曲轴、凸轮轴、分电器或飞轮处。

美国通用、韩国大宇等轿车通常安装在曲轴处,皇冠3.0等轿车安装在分电器内,桑塔纳2000等轿车安装在飞轮处。

也有的轿车把曲轴位置传感器与凸轮轴位置传感器分开安装,如凌志400轿车的曲轴位置传感器安装在曲轴处,两个凸轮轴位置传感器分别安装在左右两侧凸轮轴处。

2曲轴位置传感器、凸轮轴位置传感器的结构电磁式曲轴位置传感器、凸轮轴位置传感器该传感器分成上、下两部分:上部分是凸轮轴位置传感器,由两个感应线圈和一个带凸齿的G转子构成,将产生第一缸的上止点基准信号,也就是G信号;下部分是曲轴位置传感器,它由固定在下半部具有等间隔24个轮齿的Ne转子和固定在其对面的Ne感应线圈构成,将产生曲轴转角信号,也就是Ne信号。

该传感器是利用电磁感应原理产生脉冲信号,当转子旋转时,感应线圈凸缘部(磁头)与轮齿的空气间隙将发生变化,导致通过感应线圈的磁场发生变化,而产生感应电动势。

轮齿靠近及远离感应线圈时,将产生一次磁通的变化,便会在线圈两端产生感应电压,ECU根据感应线圈产生的脉冲信号确定发动机转速和各缸工作位置。

发动机工作时,曲轴每转两圈,分电器轴转一圈。

故曲轴旋转720°时,转子旋转360°,感应线圈产生24个交流电压信号。

Ne信号的一个周期的脉冲相当于30°曲轴转角。

实训项目02曲轴位置传感器的检测

实训项目02 曲轴位置传感器的检测曲轴位置传感器的功能是采集曲轴转动角度和发动机转速信号,并输入控制单元(ECU),以便确定点火时刻和喷油时刻。

一、实训目的和要求1、了解曲轴位置传感器的结构与工作原理;2、掌握曲轴位置传感器的检修方法;3、掌握曲轴位置传感器控制电路的检修方法;4、掌握曲轴位置传感器数据分析的方法及检测仪器的使用方法。

二、实训课时实训共安排2课时。

三、器材工具1、工具:数字万用表。

2、设备:桑塔纳AJR发动机故障实验台、K81故障诊断仪。

3、教具:STN—AJR发动机教学挂图一套,曲轴位置传感器解剖教具一只,测量用桑塔纳2000Gsi轿车曲轴位置传感器5只。

四、成绩评定成绩评定的等级为优、良、中、及格和不及格。

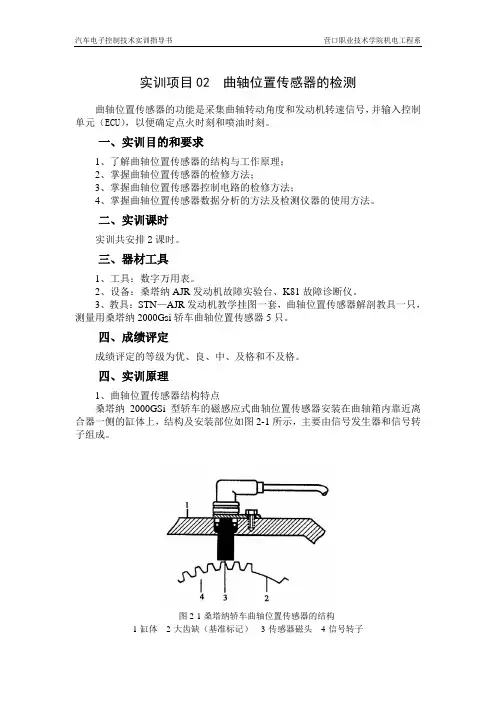

四、实训原理1、曲轴位置传感器结构特点桑塔纳2000GSi型轿车的磁感应式曲轴位置传感器安装在曲轴箱内靠近离合器一侧的缸体上,结构及安装部位如图2-1所示,主要由信号发生器和信号转子组成。

图2-1桑塔纳轿车曲轴位置传感器的结构1-缸体2-大齿缺(基准标记)3-传感器磁头4-信号转子信号发生器用螺钉固定在发动机缸体上,由永久磁铁、传感器线圈和线束插头组成。

传感线圈又成为信号线圈,永久磁铁上带有一个磁头3,磁头正对安装在曲轴上的齿盘式信号转子4,磁头与磁轭(导磁板)连接而构成导磁回路。

信号转子为齿盘式,在其圆周上间隔均匀地制作有58个凸齿、57个小齿缺和一个大齿缺。

大齿缺输出基准信号,对应于发动机1缸或4缸压缩上止点所占的弧度。

因为信号转子随曲轴一同旋转,曲轴旋转一圈(360度)信号转子也旋转一圈,所以信号转子圆周上的凸齿和齿缺所占的曲轴转角为360度,每个凸齿和小齿缺所占的曲轴转角均为3度(50*30+57*30=3450),大齿缺所捉拿的曲轴转角为15度(2*30+3*30=150)。

2、曲轴位置传感器工作情况当曲轴位置传感器随曲轴旋转时,由磁感应式传感器工作原理可知,信号转子每转过一个凸齿,传感线圈中就会产生一个周期的交变电动势(即电动势出现一次最大值和一次最小值),线圈相应的输出一个交变电压信号。

大众迈腾曲轴位置传感器故障的诊断与排除

大众迈腾曲轴位置传感器故障的诊断与排除

文 /河源理工学校 徐 炬

电子控制点火系统有别于传统点火系统,而曲轴位置传 感器是发动机电子控制系统中最主要的传感器之一,在汽车 发动机上的主要作用是为点火控制模块提供参考信号,精确 控制发动机点火正时。曲轴位置传感器工作的好坏,将直接影 响发动机的启动性能,是导致汽油发动机不能正常发动的原 因之一,只有准确判断、检测曲轴位置传感器的故障,才能尽 快排除发动机系统故障。因此,在故障维修诊断时,首先要详 细了解它的基本结构及工作原理,以达到正确、快捷地排除故 障。在这次维修案例中,用到了一些行之有效的检测方法,因 此笔者把解决问题的一些检测经验与大家分享,可能对提高 大家诊断故障的能力有所帮助。

三、BYJ065119电控发动机曲轴位置传感器简介

曲轴位置传感器的作用是检测上止点信号、曲轴转角信 号和发动机转速信号,并将其输入计算机,从而使计算机能按 气缸的点火顺序发出最佳点火时刻指令,是计算机控制的点 火系统中最重要的传感器 (见图 1)。

本车使用的磁感应式曲轴位置传感器主要由外缘带齿的 触发盘 (信号盘) 和信号发生器两部分组成。触发盘安装在发盘之间的间隙发生周期性变化,从

3.用大众专用电脑 VAS6150C进行故障检测,发现发动机

图7 广东教育·职教 2018年第 3期 109

教学教法

图8

7.针对 J519控制 50继电器吸合所需的各项条件进行排除。

五、故障排除

1.读取离合器传感器数据流 (图 9)得知,离合器传感器数 据已正常传入到中央电器控制单元 J519中,离合器传感器正常。

图9

2.由起动机控制数据流 (图 7) 得知,点火开关 50信号 数据已正常传入到中央电器控制单元 J519中,点火开关 50信 号正常。

曲轴位置传感器的检测及故障案例

曲轴位置传感器的检测曲轴位置传感器是发动机电子控制系统中最主要的传感器之一,它提供点火时刻(点火提前角)、确认曲轴位置的信号,用于检测活塞上止点、曲轴转角及发动机转速。

曲轴位置传感器所采用的结构随车型不同而不同,可分为磁脉冲式、光电式和霍尔式三大类。

它通常安装在曲轴前端、凸轮轴前端、飞轮上或分电器内。

一、磁脉冲式曲轴位置传感器的检测1、磁脉冲式曲轴位置传感器的结构和工作原理(1)日产公司磁脉冲式曲轴位置传感器该曲轴位置传感器安装在曲轴前端的皮带轮之后,如图1所示。

在皮带轮后端设置一个带有细齿的薄圆齿盘(用以产生信号,称为信号盘),它和曲轴皮带轮一起装在曲轴上,随曲轴一起旋转。

在信号盘的外缘,沿着圆周每隔4°有个齿。

共有90个齿,并且每隔120°布置1个凸缘,共3个。

安装在信号盘边沿的传感器盒是产生电信号信号发生器。

信号发生器内有3个在永久磁铁上绕有感应线圈的磁头,其中磁头②产生120°信号,磁头①和磁头③共同产生曲轴1°转角信号。

磁头②对着信号盘的120°凸缘,磁头①和磁头③对着信号盘的齿圈,彼此相隔了曲轴转角安装。

信号发生器内有信号放大和整形电路,外部有四孔连接器,孔“1”为120°信号输出线,孔“2”为信号放大与整形电路的电源线,孔“3”为1°信号输出线,孔“4”为接地线。

通过该连接器将曲轴位置传感器中产生的信号输送到ECU。

发动机转动时,信号盘的齿和凸缘引起通过感应线圈的磁场发生变化,从而在感应线圈里产生交变的电动势,经滤波整形后,即变成脉冲信号(如图2所示)。

发动机旋转一圈,磁头②上产生3个120°脉冲信号,磁头①和③各产生90个脉冲信号(交替产生)。

由于磁头①和磁头③相隔3°曲轴转角安装,而它们又都是每隔4°产生一个脉冲信号,所以磁头①和磁头③所产生的脉冲信号相位差正好为90°。

曲轴位置传感器常见故障与实车检修

10.16638/ki.1671-7988.2017.07.019曲轴位置传感器常见故障与实车检修李佳彬,隋美丽,张莹,王明哲(北京电子科技职业学院汽车工程学院,北京100176)摘要:文章对曲轴位置传感器的结构、工作原理、波形信号输出特点和常见故障进行了研究,根据故障诊断流程图进行了实车检测,排除故障,对汽车维修人员具有一定的理论指导意义和实践意义。

关键词:曲轴位置传感器;故障诊断;维修中图分类号:U472.4 文献标识码:A 文章编号:1671-7988 (2017)07-44-03Crankshaft Position Sensor Common Fault and Real Vehicle MaintenanceLi Jiabin, Sui Meili, Zhang Ying, Wang Mingzhe( Automotive Engineering Institute of Beijing electronic technology Training college, Beijing 100176 )Abstract: The crankshaft position sensor structure, working principle, signal output waveform characteristics and common faults are studied, according to the fault diagnosis flow chart and the real vehicle testing, troubleshooting, has certain theoretical significance and practical significance for the automobile maintenance personnel.Keywords: Crankshaft position sensor; fault diagnosis; maintenanceCLC NO.: U472.4 Document Code: A Article ID: 1671-7988 (2017)07-44-03绪论曲轴位置传感器是发动机电子控制系统中最主要的传感器之一,它提供点火时刻(点火提前角)、确认曲轴位置的信号,用于检测活塞上止点、曲轴转角及发动机转速[1]。

曲轴位置传感器的检测与故障案例

曲轴位置传感器的检测与故障案例一、曲轴位置传感器的基本介绍曲轴位置传感器是一种用于测量发动机曲轴转速和位置的重要传感器。

它通常由霍尔元件和磁铁组成,通过检测曲轴上的齿轮或凸轮的位置来确定曲轴的转速和位置信息。

曲轴位置传感器的正常工作对于发动机的运行和性能至关重要。

二、曲轴位置传感器的检测方法1. 检查传感器的电气连接:首先,断开传感器的电源,使用万用表测量传感器的电气连接是否正常。

检查传感器的电源线、接地线和信号线是否有断裂、短路或接触不良等问题。

2. 检查传感器的内部元件:将传感器拆解,检查内部的霍尔元件是否损坏或腐蚀。

如果发现损坏或腐蚀的情况,需要更换传感器。

3. 检查传感器的磁铁:使用磁力计或磁力感应器测量传感器的磁铁是否正常。

如果磁铁磁力不足或磁铁损坏,需要更换传感器。

4. 检查传感器的工作电压:使用示波器测量传感器的工作电压是否在正常范围内。

如果工作电压异常,可能是由于供电系统故障或传感器本身故障导致,需要进一步排查。

5. 检查传感器的输出信号:使用示波器或多用途检测仪测量传感器的输出信号是否在正常范围内。

正常情况下,传感器的输出信号应该随着发动机转速的变化而变化。

三、曲轴位置传感器的故障案例1. 传感器损坏:传感器的霍尔元件损坏或腐蚀,导致无法正常检测曲轴位置。

这种情况下,需要更换传感器。

2. 传感器线路故障:传感器的电源线、接地线或信号线出现断路、短路或接触不良等问题,导致传感器无法正常工作。

这种情况下,需要修复或更换传感器的线路。

3. 磁铁损坏:传感器的磁铁磁力不足或磁铁损坏,导致无法正常检测曲轴位置。

这种情况下,需要更换传感器。

4. 供电系统故障:传感器的工作电压异常,可能是由于供电系统故障导致。

这种情况下,需要检查供电系统的电压稳定性和电源线路是否正常。

5. 传感器输出信号异常:传感器的输出信号不稳定或超出正常范围,可能是由于传感器本身故障或其他系统故障导致。

这种情况下,需要进一步排查其他系统的故障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

曲轴位置传感器的检测曲轴位置传感器是发动机电子控制系统中最主要的传感器之一,它提供点火时刻(点火提前角)、确认曲轴位置的信号,用于检测活塞上止点、曲轴转角及发动机转速。

曲轴位置传感器所采用的结构随车型不同而不同,可分为磁脉冲式、光电式和霍尔式三大类。

它通常安装在曲轴前端、凸轮轴前端、飞轮上或分电器内。

一、磁脉冲式曲轴位置传感器的检测1、磁脉冲式曲轴位置传感器的结构和工作原理(1)日产公司磁脉冲式曲轴位置传感器该曲轴位置传感器安装在曲轴前端的皮带轮之后,如图1所示。

在皮带轮后端设置一个带有细齿的薄圆齿盘(用以产生信号,称为信号盘),它和曲轴皮带轮一起装在曲轴上,随曲轴一起旋转。

在信号盘的外缘,沿着圆周每隔4°有个齿。

共有90个齿,并且每隔120°布置1个凸缘,共3个。

安装在信号盘边沿的传感器盒是产生电信号信号发生器。

信号发生器内有3个在永久磁铁上绕有感应线圈的磁头,其中磁头②产生120°信号,磁头①和磁头③共同产生曲轴1°转角信号。

磁头②对着信号盘的120°凸缘,磁头①和磁头③对着信号盘的齿圈,彼此相隔了曲轴转角安装。

信号发生器内有信号放大和整形电路,外部有四孔连接器,孔“1”为120°信号输出线,孔“2”为信号放大与整形电路的电源线,孔“3”为1°信号输出线,孔“4”为接地线。

通过该连接器将曲轴位置传感器中产生的信号输送到ECU。

发动机转动时,信号盘的齿和凸缘引起通过感应线圈的磁场发生变化,从而在感应线圈里产生交变的电动势,经滤波整形后,即变成脉冲信号(如图2所示)。

发动机旋转一圈,磁头②上产生3个120°脉冲信号,磁头①和③各产生90个脉冲信号(交替产生)。

由于磁头①和磁头③相隔3°曲轴转角安装,而它们又都是每隔4°产生一个脉冲信号,所以磁头①和磁头③所产生的脉冲信号相位差正好为90°。

将这两个脉冲信号送入信号放大与整形电路中合成后,即产生曲轴1°转角的信号(如图 3所示)。

产生120°信号的磁头②安装在上止点前70°的位置(图4)故其信号亦可称为上止点前70°信号,即发动机在运转过程中,磁头②在各缸上止点前70°位置均产生一个脉冲信号。

(2)丰田公司磁脉冲式曲轴位置传感器丰田公司TCCS系统用磁脉冲式曲轴位置传感器安装在分电器内,其结构如图5所示。

该传感器分成上、下两部分,上部分产生G信号,下部分产生Ne信号,都是利用带有轮齿的转子旋转时,使信号发生器感应线圈内的磁通变化,从而在感应线圈里产生交变的感应电动势,再将它放大后,送入ECU。

Ne信号是检测曲轴转角及发动机转速的信号,相当于日产公司磁脉冲式曲轴位置传感器的1°信号。

该信号由固定在下半部具有等间隔24个轮齿的转子(N0.2正时转子)及固定于其对面的感应线圈产生(如图 6a所示)。

当转子旋转时,轮齿与感应线圈凸缘部(磁头)的空气间隙发生变化,导致通过感应线圈的磁场发生变化而产生感应电动势。

轮齿靠近及远离磁头时,将产生一次增减磁通的变化,所以,每一个轮齿通过磁头时,都将在感应线圈中产生一个完整的交流电压信号。

N0.2正时转子上有24个齿,故转子旋转1圈,即曲轴旋转720°时,感应线圈产生24个交流电压信号。

Ne信号如图 6(b)所示,其一个周期的脉冲相当于30°曲轴转角(720°÷24=30°)。

更精确的转角检测,是利用30°转角的时间由ECU再均分30等份,即产生1°曲轴转角的信号。

同理,发动机的转速由ECU依照Ne信号的两个脉冲(60°曲轴转角)所经过的时间为基准进行计测。

G信号用于判别气缸及检测活塞上止点位置,相当于日产公司磁脉冲式曲轴位置传感器120°信号。

G信号是由位于Ne发生器上方的凸缘转轮(No.1正时转子)及其对面对称的两个感应线圈(G1感应线圈和G2感应线圈)产生的。

其构造如图 7所示其产生信号的原理与Ne信号相同。

G信号也用作计算曲轴转角时的基准信号。

G1、G2信号分别检测第6缸及第1缸的上止点。

由于G1、G2信号发生器设置位置的关系,当产生G1、G2信号时,实际上活塞并不是正好达到上止点(BTDC),而是在上止点前10°的位置。

图 8所示为曲轴位置传感器G1、G2、Ne信号与曲轴转角的关系。

2、磁脉冲式曲轴位置传感器的检测以皇冠3.0轿车2JZ-GE型发动机电子控制系统中使用的磁脉冲式曲轴位置传感器为例说明其检测方法,曲轴位置传感器电路如图9所示。

(1)曲轴位置传感器的电阻检查点火开关OFF,拔开曲轴位置传感器的导线连接器,用万用表的电阻档测量曲轴位置传感器上各端子间的电阻值(表 1)。

如电阻值不在规定的范围内,必须更换曲轴位置传感器。

表 1 曲轴位置传感器的电阻值端子条件电阻值(Ω)G1-G-冷态125-200 热态160-235G2-G-冷态125-200 热态160-235Ne-G-冷态155-250 热态190-290(2)曲轴位置传感器输出信号的检拔下曲轴位置传感器的导线连接器,当发动机转动时,用万用表的电压档检测曲轴位置传感器上G1-G-、G2-G-、Ne-G-端子间是否有脉冲电压信号输出。

如没有脉冲电压信号输出,则须更换曲轴位置传感器。

(3)感应线圈与正时转子的间隙检查用厚薄规测量正时转子与感应线圈凸出部分的空气间隙(图 10),其间隙应为0.2-0.4mm。

若间隙不合要求,则须更换分电器壳体总成。

二、光电式曲轴位置传感器1、光电式曲轴位置传感器的结构和工作(1)日产公司光电式曲轴位置传感器的结构和工作日产公司光电式曲轴位置传感器设置在分电器内,它由信号发生器和带缝隙和光孔的信号盘组成(图 11)。

信号盘安装在分电器轴上,其外围有360条缝隙,产生1°(曲轴转角)信号;外围稍靠内侧分布着6个光孔(间隔60°),产生120°信号,其中有一个较宽的光孔是产生对应第1缸上止点的120°信号的,如图 12所示信号发生器固装在分电器壳体上,主要由两只发光二极管、两只光敏二极管和电子电路组成(图 13)。

两只发光二极管分别正对着光敏二极管,发光二极管以光敏二极管为照射目标。

信号盘位于发光二极管和光敏二极管之间,当信号盘随发动机曲轴运转时,因信号盘上有光孔,产生透光和遮光的交替变化,造成信号发生器输出表征曲轴位置和转角的脉冲信号。

图 14所示为光电式信号发生器的作用原理。

当发光二极管的光束照射到光敏二极管上时,光敏二极管感光而导通;当发光二极管的光束被遮挡时,光敏二极管截止。

信号发生器输出的脉冲电压信号送至电子电路放大整形后,即向电控单元输送曲轴转角1°信号和120°信号。

因信号发生器安装位置的关系,120°信号在活塞上止点前70°输出。

发动机曲轴每转2圈,分电器轴转1圈,则1°信号发生器输出360个脉冲,每个脉冲周期高电位对应1°,低电位亦对应1°,共表征曲轴转角720°。

与此同时,120°信号发生器共产生6个脉冲信号。

(2)“现代SONATA”汽车用光电式曲轴位置传感器的结构和工作“现代SONATA”,汽车光电式曲轴位置传感器的工作原理与日产公司光电式曲轴位置传感器相似,其信号盘的结构稍有不同,如图 15所示。

对于带有分电器的汽车,传感器总成装于分电器壳内;对于无分电器的汽车,传感器总成安装在凸轮轴左端部(从车前向后看)。

信号盘外圈有4个孔,用来感测曲轴转角并将其转化为电压脉冲信号,电控单元根据该信号计算发动机转速,并控制汽油喷射正时和点火正时。

信号盘内圈有一个孔,用来感测第1缸压缩上止点(在有些SONATA车上,设有两孔,用来感测第1、4缸的压缩上止点,目的是为了提高精度),并将它转换成电压脉冲信号输入电控单元,电控单元根据此信号计算出汽油喷射顺序。

其输出特性如图16所示曲轴位置传感器的线路连接如图17所示。

其内设有两个发光二极管和两个光敏二极管,当发光二极管照射到信号盘光孔中的某一孔时,光线便照射到光敏二极管上,使电路导通。

2、光电式曲轴位置传感器的检测(1)曲轴位置传感器的线束检查图 18所示为韩国“现代SONATA”汽车光电式曲轴位置传感器连接器(插头)的端子位置。

检查时,脱开曲轴位置传感器的导线连接器,把点火开关置于“ON”,用万用表的电压档(图 19)测量线束侧4#端子与地间的电压应为12V,线束侧2#端子和3#端子与地间电压应为4.8-5.2V,用万用表的电阻档测量线束侧1#端子与地间应为0Ω(导通)。

(2)光电式曲轴位置传感器输出信号检测用万用表电压档接在传感器侧3#端子和1#端子上,在起动发动机时,电压应为0.2-1.2V。

在起动发动机后的怠速运转期间,用万用表电压档检测2#端子和1#端子电压应为1.8-2.5V。

否则应更换曲轴位置传感器。

奇怪的赛欧发动机加速不良故障一辆2002年款上海通用别克赛欧轿车,行驶里程65000km。

该车行驶中有加速不良的现象,发动机怠速时有间歇性抖动现象,并且有一定的规律性,踩下加速踏板提高发动机转速后怠速抖动现象就会消失。

维修人员接车后,连接TECH2调取故障码,发动机控制单元PCM无故障码存储。

查看发动机数据流,长期燃油调整值为4%,短期燃油调整值为6%。

在此需要说明燃油调整值的含义,长期燃油调整值是由短期燃油调整值得到,并代表了对燃油偏差的长期修正值。

显示0%表示为了保持PCM所控制的空燃比,燃油供给不需要任何补偿;显示明显低于0%的负值表明存在可燃混合气过浓工况,并且燃油的供给正在减少(喷油脉宽减小);显示明显高于0%的正值表明存在可燃混合气过稀工况,并且PCM正在增加供油(喷油脉宽增大)来进行补偿。

查阅相关资料,该车的长期燃油调整值稍有偏高,还算正常。

氧传感器数值在100~900mV之间不断变化,属于正常,查看其他数据也没有发现问题。

进行基本检查。

发动机高压电正常,火花塞燃烧状况良好,因此可以基本排除点火系统存在故障的可能性。

接着又对燃油系统的油压、保压状态以及喷油脉宽进行了测试,结果一切正常。

为了排除由于燃油系统雾化不良以及怠速步进电机脏污造成的影响,维修人员对怠速步进电机和喷油器进行了彻底清洗,而且怠速步进电机在诊断仪的控制下能够顺畅动作。

将怠速步进电机装复后,发动机怠速抖动的现象有所好转,但并未彻底消除,而且行驶中加速无力的现象没有任何改变。

再次查看数据流,长期和短期燃油调整值均为0%,从发动机转速数据中可以看出,发动机转速在较小的范围内波动,并有规律地循环,怠速步进电机(IAC)、进气歧管绝对压力传感器(MAP)以及节气门位置传感器(TPS)等主要传感器的数据未发现异常。