大豆脱皮及预处理工艺流程图

(大豆脱皮及预处理设计说明书)

武汉工业学院《油料加工工艺学》课程工艺设计说明书设计题目:450T/D大豆脱皮及预处理车间工艺流程设计姓名梅霄学号*********院(系) 食品科学与工程专业油脂加工工艺学指导教师罗质2012年12 月9 日目录一、前言 (1)二、工艺流程设计方案的确定 (2)三、工艺流程说明 (3)四、工艺计算 (4)五、设备选型 (6)六、设计体会 (9)七、参考文献 (10)八、附录 (10)一、前言在油脂加工过程中,能耗与生产成本、产品和副产品的质量与得率等.都与油料的预处理有着直接的关系。

因此,加快油料预处理车同的技术进步是一项十分重要的任务。

大豆生胚挤压膨化浸出是一种较新的油脂生产工艺,自帅年代始于美国、巴西等国家,近年来,此技术在美国、巴西等大豆主产国迅速推广和应用。

美国ANDERSON公司己生产出日处理量为1500 t的大型膨化机,而国内仅有少数油厂采用此工艺技术。

大豆生胚膨化浸出即对大豆进行清理、破碎、软化、轧胚、干燥后,再经挤压膨化,制成膨化颗粒,然后进行浸出取油。

对豆胚的挤压膨化作用在膨化机中进行。

含水为10%左右的豆胚,由喂料螺旋输送机送人挤压膨化机,在挤压膨化机内,豆胚被螺旋轴向前推进的同时受到强烈的挤压作用,使物料密度不断增大,并由于物料与螺旋轴及机膛内壁的摩擦发热和直接蒸汽的注入,使物料受到充分混合、加热、加压、胶合、糊化的作用而产生组织结构的变化,物料挤出膨化机末端的模板槽孔时,压力瞬间从高压转变为常压,压力的突然撤消,造成水分迅速地从物料组织结构中蒸发出来,物料受到强烈的膨化作用,形成具有无数个微小孔道的膨化料粒。

豆胚经挤压膨化过程,油料细胞组织被较彻底地破坏,蛋白质变性,酶类钝化,容重增大,游离的油脂聚集在膨化料粒的内外表面,对后续的浸出取油和油脂精炼非常有利,其优点是常规的生胚浸出取油工艺所不能比拟的。

【1】①传统的大豆预处理工艺流程如下:大豆→筛选→磁选→去石→破碎→软化→轧坯→烘干→平刮板输送机→至浸出车间②改进后的大豆预处理工艺流程如下:大豆→筛选→磁选→着水→去石→破碎→软化→干燥脱水→均质→轧坯→烘干→平刮板输送机→至浸出车间↑↑热空气热空气大豆的挤压膨化技术油料挤压膨化技术是一种新兴的,适合多种油料加工的生产工艺,这种工艺克服了传统加工工艺中物料受热温度高、时间长等问题。

预处理课件 浸出 大豆

• • • • • •

计量工段:大豆暂存仓;大豆计量称,类似粕库打包称 注意事项:注意压缩空气电磁阀 清理工段: 磁选:滚筒式磁选器:磁力吸附除铁 注意事项:定期清理或自动清理 清杂:震动筛;风机;沙克龙;关风器;双层筛面,去大 小杂 • 注意事项: 调节风量;注意筛板磨损;国产豆防堵 • 去石:比重去石机:震动和风力悬浮,利用比重差去石。 • 注意事项:调节风门,保证均匀进料

• 豆皮的破碎和储存 • 豆皮从分选沙克龙进入锤片式粉碎机,打 成粉状,风力输送至豆皮仓上卸料沙克龙。 进入豆皮仓储存,或去粕库灌包。

大豆成分

主要成分:

蛋白质、脂肪、糖 类、矿物质、磷脂、 维生素等多种营养 成分。其含量与大 豆的品种、产地、 收获时间等有密切 关系。大豆年产: 2.5亿吨,我国1000 万吨

大豆检验

杂质:是指混杂在大豆中没有使用 价值,又影响大豆的品质的物质 及有规定的异品种粮粒。 大豆的颗粒鉴别:未熟粒、青豆、 虫蚀粒、病斑粒、破碎粒、生芽 涨大粒、冻伤粒、霉变粒(使用 价值1/2以下的为杂质) 水份

轧坯是利用滚筒式压坯机将大豆颗粒压成 薄片状坯料的工序。轧坯的作用有两点: ①增大表面积②破坏细胞。其目的就是提 高浸出效率。轧出的坯料,要求厚薄适 当、均匀。过薄易叠片,增加粉末度;过 厚不利于浸出。一般坯料厚度要求在 0.25_0.40mm之间。

• • • • • • • • • • • •

预处理的目的

• 目的:对大豆进行进行清理、破碎、轧胚 等操作,使其成为具备适合于溶剂浸出性 状的胚片。

工段:计量、清理、调质、破碎和脱 皮、软化、轧胚、膨化、冷却。

原料的清理和分选

大豆在生长、收获、贮藏和运输过程中,都 会混是根据各种杂质与大豆 籽粒间的不同物理性质,利用清 理设备将杂质分离出的过程。筛 选、风选、密度分选法、磁选是 最基本、最常用的清理方法。良好的效果,需 要通过几种清选手段的组合才能达到。

DES浸出工艺介绍

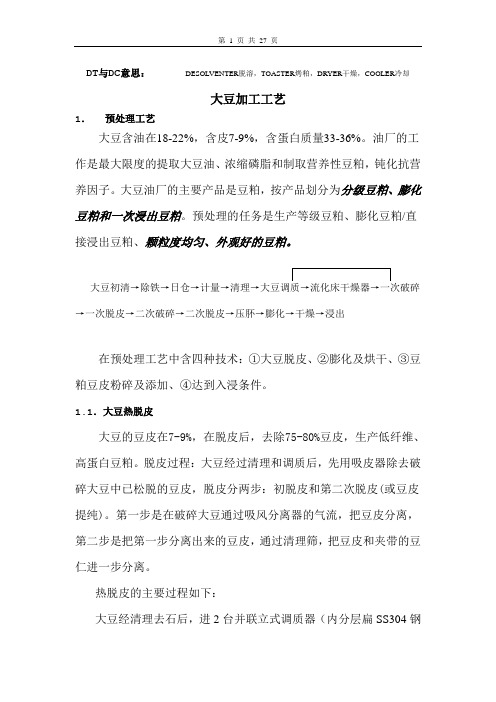

DT与DC意思:DESOLVENTER脱溶,TOASTER烤粕,DRYER干燥,COOLER冷却大豆加工工艺1.预处理工艺大豆含油在18-22%,含皮7-9%,含蛋白质量33-36%。

油厂的工作是最大限度的提取大豆油、浓缩磷脂和制取营养性豆粕,钝化抗营养因子。

大豆油厂的主要产品是豆粕,按产品划分为分级豆粕、膨化豆粕和一次浸出豆粕。

预处理的任务是生产等级豆粕、膨化豆粕/直接浸出豆粕、颗粒度均匀、外观好的豆粕。

→一次脱皮→二次破碎→二次脱皮→压肧→膨化→干燥→浸出在预处理工艺中含四种技术:①大豆脱皮、②膨化及烘干、③豆粕豆皮粉碎及添加、④达到入浸条件。

1.1.大豆热脱皮大豆的豆皮在7-9%,在脱皮后,去除75-80%豆皮,生产低纤维、高蛋白豆粕。

脱皮过程:大豆经过清理和调质后,先用吸皮器除去破碎大豆中已松脱的豆皮,脱皮分两步:初脱皮和第二次脱皮(或豆皮提纯)。

第一步是在破碎大豆通过吸风分离器的气流,把豆皮分离,第二步是把第一步分离出来的豆皮,通过清理筛,把豆皮和夹带的豆仁进一步分离。

热脱皮的主要过程如下:大豆经清理去石后,进2台并联立式调质器(内分层扁SS304钢管),长3.3m,宽3.3m,共加热层为7层,加热面积1400m2,内置水平蒸汽加热扁管的独立操作单元。

大豆因自身重力由上而下与加热扁管接触,温度上升,内部水分慢慢聚集到表面,豆皮得到软化。

水汽、部分豆皮由吸风装置吸出。

如果大豆水分较高,空气经加热器加热,通过进风装置进入加热器,与大豆直接接触,对大豆进行适量干燥,我们的调质塔要求降水能力在2%。

加热蒸汽压力在0.05-0.06mpa 穿过每个管子,大豆停留时间30-40min可调。

低压蒸汽保证温和调质防止大豆在加热管的接触区过热。

选用加热层数与进大豆温度、水分、产量有关,要求大豆水分低于14.5%,否则要延长滞留时间减少产量。

塔底部安装多个旋转阀,变频控制出料流量。

从调质塔出来的大豆经80℃气流脱皮器吸出灰和皮,水分在10-11%的大豆进流化床干燥器(喷射干燥器两侧各设有5根DN150喷气管入口),喷热风温度120℃,大豆在1-3min内与穿过冲孔板床的热风接触中产生爆裂,大豆表面水分迅速挥发,豆皮表面因高温爆裂,皮松脱、裂开。

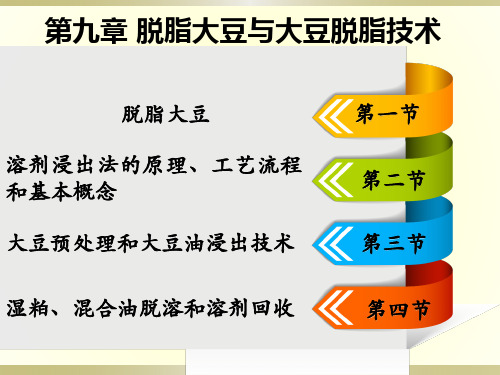

大豆制品工艺第九章脱脂大豆与大豆脱脂技术

皮、杂

排空

去粉碎 至

豆仁和豆皮线 空气线 豆皮线

碟阀 闭风器

检测阀

至

至 去轧坯

排空

来自7.14.

大豆加热器 的废空气

去轧坯

空气 空气

去轧坯

去豆皮粉碎

去豆皮粉碎

空气

第九章 脱脂大豆与大豆脱脂技术

9.3.2)脱皮工艺和设备 2.3)热脱皮工艺的特点:热脱皮后的热豆粒可

以不再经软化而直接轧胚,节省了软化过程蒸汽消耗 和软化设备投资,大豆破碎时是热的,豆皮与豆仁易 附着,需经具有撞击有力的松皮机帮助豆皮脱落,再 经风选和筛选进行皮仁分离。

第九章 脱脂大豆与大豆脱脂技术

9.3.2)脱皮工艺和设备

b、流化床快速干燥机

第九章 脱脂大豆与大豆脱脂技术

c、皮仁风选器:利用气流的风选作用和冲击棒的 机械作用将豆皮与豆仁分离的一致风选设备。

第九章 脱脂大豆与大豆脱脂技术

9.3.3)大豆生坯的制备

溶剂浸出法从大豆提取油脂,需要先把大豆轧制 成适合取油的料坯,为了保证轧胚的工艺效果,通常 需要在轧胚前对油料大豆进行破碎和软化。

和水分的调节,使其具有适宜的塑性,减少轧胚的粉 末度和粘辊现象,保证坯片的质量;还可减轻轧胚时 油料大豆对轧辊的磨损和机械的振动。

第九章 脱脂大豆与大豆脱脂技术

第九章 脱脂大豆与大豆脱脂技术

9.2 溶剂浸出法的原理、工艺流程和基本概念 9.2.1)溶剂浸出法的原理与溶剂

2)作为油脂浸出溶剂具备的条件: a、对油脂有强的溶解能力。 b、容易汽化又易冷凝回收。 c、溶剂本身性质稳定。 d、不与水互溶。 e、使用过程中安全,不易燃烧爆炸,对人畜无害。 f、价格低廉、来源丰富,满足大规模化生产。

大豆预处理浸出工艺过程

大豆预处理、浸出工艺过程大豆通常经过筛选除杂、除尘、除铁后经过加热,进入脱皮系统,首先经过1/2破碎,进入破碎工艺,再破成1/4和1/8,然后进入调频器,以满足轧胚要求进入轧胚工艺,最后送到浸出车间。

大豆加热过程:经过筛选的大豆先进入加热器内部,经过约30分钟的加热,大豆加热到60~75℃左右,水分被均匀加热到大豆的表面,这样变化对大豆的水分去除有着十分重要的作用,而且对豆皮也起到了软化作用,最后通过底部的绞龙用变频的装置改变其下料的速度,已达到计量和调节产量的目的,加热后的大豆送入下道工艺。

去皮过程:大豆在破碎前先进行脱皮处理,去皮的同时利用去皮机进行1/2破碎,大豆和豆皮随之分开,随后大豆进入破碎工序,豆皮则进入豆皮处理系统。

破碎过程:被破碎的1/2的豆瓣进入双对辊破碎机,进行1/4和1/8破碎,由于先前加热效果,从而很容易达到破碎要求,而且适当调整其破碎皮,以防粉末度过多,增加豆皮中的残油。

快速调节:被去皮和破碎后的大豆很快进入快速调节器,通过调节器的间接加热和热空气调节后,大豆很容易达到轧胚的要求,并进入轧胚工序,然而少量的豆皮则通过吸风装置送到豆皮系统,由于经过破碎处理后的豆皮中含有少量豆粉,所以豆皮又再一次进入二级分离筛进行分离,豆皮筛是有上、下不同规格的筛而组成,较大的豆皮颗粒则筛选后送到豆皮粉碎然后进入豆皮仓内,另外经过二级筛面上有较小的颗粒和豆粉,则再通过二级豆皮分离装置,依靠风造作用,豆皮被吸出送到豆皮粉碎,豆粉则被送到轧胚机中。

轧胚工序:被破碎的大豆通过轧胚机自身的喂料器,会均匀的分布到轧辊的中间,轧辊在电机的驱动下高速运转,把碎豆挤压成胚片。

膨化系统:膨化系统是为了把胚片进行再加工,使其有更大的空隙度,更利于油的浸出。

胚片进入膨化机后,被间接蒸汽加热,并与通入的直接蒸汽混合,形成高温的膏体;在膨化机的出口加有压力板,能使整个机构内处于一种高压环境中,使得胚片中能混入大量的蒸汽微滴,当高温的膏体被挤压出机体时,膏体中的蒸汽微滴脱离了高压环境,就被会迅速释放出来,这样物料中就会留下大量的空隙,接下来物料进入到烘床,使水分降到9%左右。

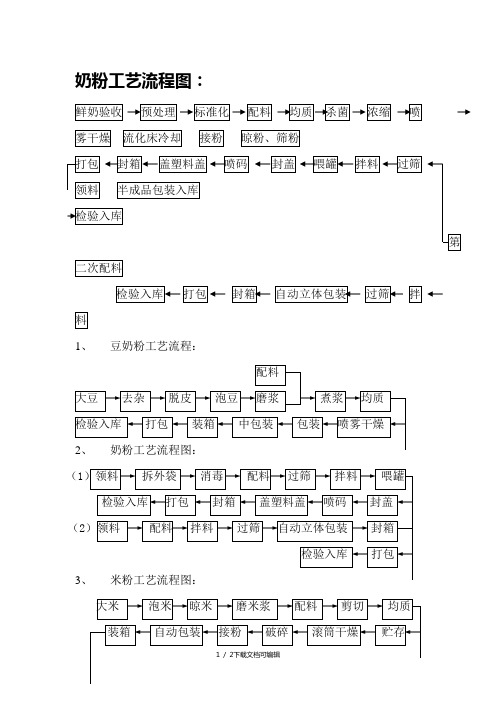

豆奶粉生产工艺流程

检验入库 打包 装箱 中包装 包装 喷雾干燥

2、 奶粉工艺流程图:

(1)领料 拆外袋 消毒 配料 过筛 拌料 喂罐

检验入库 打包 封箱 盖塑料盖 喷码 封盖

(2)领料 配料 拌料 过筛 自动立体包装 封箱

检验入库 打包

3、 米粉工艺流程图:

大米 泡米 晾米 磨米浆 配料 剪切 均质

装箱 自动包装 接粉 破碎 滚筒干燥 贮存

奶粉工艺流程图:

鲜奶验收 预处理 标准化 配料 均质 杀菌 浓缩 喷

雾干燥 流化床冷却 接粉 晾粉、筛粉

打包 封箱 盖塑料盖 喷码 封盖 喂罐 拌料 过筛

领料 半成品包装入库

检验入库

第

二次配料

检验入库 打包 封箱 自动立体包装 过筛 拌

料

1、 豆奶粉工艺流程:

配料

大豆 去杂 脱皮 泡豆 磨浆

煮浆 均质

1 / 2下载文档可编辑源自检验入库 4、 麦片工艺流程图: 原料 配料 搅拌混合 布料 焙烤 初破碎 打包 中包装 小包装 拌料 第二次配料 造粒过筛

入库检验

(学习的目的是增长知识,提高能力,相信一分耕耘一分收 获,努力就一定可以获得应有的回报)

2 / 2下载文档可编辑

大豆加工设备的工艺流程

大豆加工设备的工艺流程大豆加工是将大豆通过一系列的工艺流程转化为食品、饲料、食用油等产品的过程。

下面详细介绍大豆加工设备的工艺流程。

1.清洗与脱水大豆加工的第一步是清洗和脱水。

清洗主要是去除大豆表面的杂质和沙土,并进行初步的预处理。

清洗后的大豆进入脱水设备,去除表面水分,为后续的工艺流程做好准备。

2.烘干与烘烤脱水后的大豆需要进行烘干,将其水分降至一定的含水量。

烘干可以通过热风烘干设备或烘烤设备进行。

烘干后的大豆含水量在合适的范围内,便于后续的加工过程。

3.去皮与破碎经过烘干后,大豆需要去除外皮。

去皮设备可以通过磨皮机或剥皮机来完成。

去皮后的大豆进入破碎设备进行破碎。

破碎设备可以采用破碎机或裂豆机,将大豆破碎为较小的颗粒。

4.粉碎与搅拌破碎后的大豆颗粒进一步进行粉碎,以便于后续的搅拌和提取。

粉碎设备一般采用磨粉机,将大豆颗粒粉碎为细粉末。

粉碎后的大豆粉末进入搅拌设备进行搅拌,使大豆内部组织均匀。

5.蒸煮与酶解搅拌后的大豆粉末进入蒸煮设备进行蒸煮,以破坏大豆的细胞结构和蛋白质酶。

蒸煮的温度和时间要控制得当。

蒸煮完成后,大豆粉末进入酶解设备进行酶解,使大豆蛋白质逐渐溶解。

6.压榨与分离经过酶解后的大豆进入压榨设备进行榨取,以提取大豆油。

压榨设备一般采用油压机,将大豆油榨取出来。

同时,在榨取的过程中,还会产生豆渣。

豆渣需要进行分离处理,以获取高品质的大豆油和豆渣。

7.提取与浓缩榨取大豆油后,还需要进行提取和浓缩。

提取设备一般采用循环萃取机,通过溶剂提取的方式,将残余的油脂提取出来。

提取后的油脂进入浓缩设备进行浓缩,使其达到标准质量的要求。

8.精炼与脱臭浓缩后的油脂需要进行精炼和脱臭,以提高油脂的质量和口感。

精炼设备一般采用白油精炼机,通过脱酸、脱胶等工艺,将油脂的杂质和浑浊物去除。

脱臭设备一般采用蒸汽脱臭器,通过蒸汽作用,去除油脂中的有害气味。

9.包装与贮存经过精炼和脱臭后的大豆油进入包装设备进行包装,以便于贮存和销售。

豆粕加工工艺

大豆加工工艺流程图5 加热(60-70 J 20-30 分钟).6 一次破碎7风选去皮8二次破碎9风选去皮10豆皮11轧10粉1718 汽 提-22混合^ 22粉碎峙—22过筛12膨 化 —-I22去皮豆粕12冷 却10豆皮筛*10皮仁10二次风选10豆仁13浸岀*14正己烷|| *1 21分 水1L1 1 ■19浸出粕彳-15混合油 1 1 1 21冷凝-4I1 t20脱1* 116 一 蒸 1 4 1 i21混合汽蒸八、、10豆皮仓20 DT 粕(100 °C, 30 分)20干燥冷却^22打包22成品豆米II18大豆毛油备注: 色为关键工序为质控点大豆加工工艺描述:1、原料大豆:榨油二厂原料豆从储存筒仓7号仓、8 号仓和9 号仓(通常称呼为榨油二厂工作仓)经过RE100A 、RE100B 、RE100C 进入EL100 后经过RE101 运输到车间准备生产(RE 为刮板、EL 为斗提)。

2、计量大豆经输送刮板RE101 进入车间后,先进入计量秤WE101 计量。

3、筛选大豆出计量秤进斗提机EL101送至车间顶楼依靠重力进入大豆筛SI101。

大豆筛(平面回转筛)为震动、半封闭有一定坡度的设备。

当原料豆进入时大豆可以从筛子孔中穿过进入风选器AS101,而大豆中秸秆豆荚等大块杂质由大豆筛尾部滑出,使之与大豆分离。

4、风选AS101 为大豆风选设备,大豆进入AS101 后其中的微小杂质如粉尘碎豆皮等吸入布袋除尘器FI101,由除尘器汇总后通过下料溜槽进入豆皮绞龙SC161,FI101同时还吸收EL101,SI101 中的灰尘杂质。

经过这样几步的预处理原料豆就变的比较干净了,然后进入下一个环节原料加热过程。

5、大豆加热器大豆加热器DR105 内部通有密集的蒸汽加热管道,DR105 共12 层,层与层之间有通风管道与刹克龙CY105 相连通,能够吸走大豆所散发出的水汽及部分脱落的豆皮,能够在短时间内将大豆加热到60-70 度左右,起到软化降低水分及调质的作用。

大豆预处理车间工艺设计

2012届毕业生毕业设计说明书题目: 1000T/D大豆油预处理车间的工艺设计院系名称:粮油食品学院专业班级:食工F0808 班学生姓名:白苹苹学号: ************ 指导教师:韩丽华教师职称:副教授2012 年4 月30 日毕业设计(论文)摘要本工艺为1000T/D的大豆预处理工艺,其中采用了大豆的热脱皮工艺。

这个工艺不仅可以使大豆的脱皮效果好,而且还使大豆饼粕的质量提高了。

在此预处理工艺之中我选用了高效振动筛、重力分级去石机、磁选器、调质塔、快速干燥器、破碎机、皮仁分离器、轧胚机等先进的设备。

调质塔不仅能够使大豆的温度提高,让大豆达到适宜于轧胚的温度即70℃左右的温度,而且还使大豆的含水量降低了,控制含水量在10%左右。

快速干燥器可以在很短的时间内使大豆的表面温度上升到90℃左右。

这是因为只有豆皮的温度达到90℃,而豆仁的温度基本不改变,这样就可以使蛋白质的变性降低,从而有利于提高饼粕的质量。

此外提高豆皮温度还有利于大豆破碎后豆皮和豆仁的分离,并且能耗低、处理量大。

皮仁分离器是依据豆皮和豆仁悬浮速度的不同,依靠风力的作用将皮仁分开,这样就可得含高蛋白的饼粕。

液压轧胚机是运用油缸中的液体压力来替代弹簧压力进行紧辊。

这样不但使紧辊的压力大大提高了,让轧出的料胚薄而结实,并且粉末度小,这样提高了胚片的质量,而且增加了生产能力。

关键词:预处理破碎脱皮轧胚毕业设计(论文)Title A Research on Designing 1000t/d Pre- process Factory for SoybeanAbstractThis technology is considered as the 1000 T/D soybean pretreatment technology, during the process, the soybean heat peeling process is used. This technology can make soybean effect very well, and improve the quality of soybean meal greatly. In the technology of soybean pretreatment, I chose some advanced equipments such as the efficient vibrating screen, the machine of gravity classification to stone, magnetic separation device, conditioning tower, rapid dryer, crusher, Pi-separator and rolling embryos machine, etc. Conditioning tower can make soybean temperature rise to be suitable for rolling, which is about 70 ℃, as well as make soybean moisture content reduce, which controls the water content at about 10%. Rapid dryer make the temperature of the soybean's surface rise to about 90 ℃ in a very short time. That's because only if the temperature of soybean hull gets to 90 ℃, and the temperature of the bean stays unchanged, can the protein denaturation lower, and the quality of the meal bread is improved. Besides, improving the temperature of soybean hull can easily separate the hull and beans with a low energy consumption and large productivity after breaking beans. Pi-separator is based on the difference of suspension floating speed between bean hull and beans, using the power of wind to get high protein in bread meal. The hydraulic rolling machine is an embryo oil cylinder of the liquid pressure to replace spring pressure for the tight roller. It not only can improve the tight roller pressure greatly to make the material of rolling embryo thin and solid, powder for small, but also improve the quality of the embryo, and increase the ability of production.Keywords :pretreatment clean up crush Dehull毕业设计(论文)目次概述 (1)1 设计说明书 (2)1.1 设计课题: (2)1.2 生产规模和产品质量: (2)1.3 车间布置说明: (2)1.4 工艺流程 (2)2 设计计算书 (6)2.1 原料: (6)2.2物料衡算 (6)2.3 热量衡算 (7)2.3.2 调质塔 (9)2.4 设备的选型及计算 (15)致谢 (27)参考文献 (28)毕业设计(论文)概述在进入21世纪以来,人们对油脂的需求越来越多,并且要求水平也提高了,在这样的情况下,油脂加工的生产规模也随着变大。

大豆脱皮工艺讨论_左青

分离回收。大豆胚芽回收率约 70% , 加工 1t 大豆可得到 14kg 胚芽。

( 6) 热脱皮指标和能量消耗 热脱 皮 指标: 粕纤 维 3 5% , 皮中含油 1 5% , 脱水在 1% ~ 2% 。 蒸汽 消耗: 80 ~ 100kg/ t, 取 决 于调质; 用电量( 含预处理) : 23 kW h/ t。 ( 7) 工艺使用过程剖析 热脱皮工艺实际隐含 4 种脱皮工 艺, 如热脱皮、二次温脱皮、一次温 脱皮、冷脱皮。如果来料湿度高, 使 用热脱皮, 应开 9 层立式加热器进行 降水、瞬时干燥、脱皮、破碎、分级 干燥、破碎、分级冷却、压坯, 即使 大豆走完热脱皮全过程; 如果大豆含 水量低 于 11% , 选用 二次温脱皮 工 艺, 可预 热 ( 开 6 层烘 干段 ) 70 ~ 80 , 关掉喷射干燥器, 直接进脱皮 和破碎机; 如果生产 45% ~ 46% 蛋白 豆粕, 选用一次温脱皮, 大豆经清理 后, 直接进第一道破碎机后面的分级 干燥器, 温加热后进第二道破碎机; 如果生产普通豆粕, 可以选用冷脱皮 工艺, 清理后大豆直接进入第二道破 碎机, 经分级冷却器后进入压坯机。 在该工艺中除出料、出皮灰带走少量 热量排空外, 热气流可循环使用, 加 热器加热补充的新鲜空气, 在压坯前 明显地增加热空气, 以调节豆仁温度 和水分。在热脱 皮工艺中, 大豆 在 120~ 145 受热 时间 只有 1~ 3min, 其他均在 80~ 90 的温热气流中, 大 豆蛋白变性小。与传统工艺不同, 在 压坯前已调整好大豆, 水分能满足入 浸要求, 无需在压坯后设干燥设备。 3. 仁中含皮量及影响因素分析 在热脱 皮中出来的皮 含油率 1 5% , 若降低皮中 含油率, 豆粕 蛋 白含量也随之下降。经观察, 生产豆 粕在蛋白含量 46% ~ 47% 时, 皮中含 油低于 1% ; 若生产 47% 以上蛋白