配联合循环的余热锅炉性能特点

SOFC 联合循环系统性能分析

二、SOFC的工作原理与特性

SOFC具有许多优点。首先,其燃料适应性广,可以以氢气、甲烷等为燃料, 也可以利用煤气化等工业废气。其次,其能量转换效率高,通常可达60%以上。 此外,SOFC的排放物主要是二氧化碳和水,对环境影响小。然而,SOFC也存在一 些缺点,如启动时间长、运行温度高等。

三、联合循环系统的组成与特点

SOFC 联合循环系统性能分 析

01 一、引言

目录

02

二、SOFC的工作原理 与特性

03

三、联合循环系统的 组成与特点

04 四、SOFC-联合循环 系统的性能分析

05 五、结论

06 参考内容

一、引言

一、引言

随着能源需求的不断增长和环保意识的日益加强,高效、清洁的能源转换技 术成为了研究的热点。SOFC(Solid Oxide Fuel Cell,固体氧化物燃料电池) 作为一种新型的燃料电池技术,因其高效、环保的特性受到了广泛的。联合循环 系统则是将不同类型和特点的能源转换技术进行优化组合,以达到更高的能源利 用效率和更低的排放。本次演示将对SOFC-联合循环系统的性能进行分析。

二、煤气化链式燃烧联合循环系 统概述

二、煤气化链式燃烧联合循环系统概述

煤气化链式燃烧联合循环系统是一种将煤气化技术和链式燃烧技术相结合的 能源利用方式。该系统主要包括煤气化炉、蒸汽轮机、燃气轮机、余热回收等部 分。其中,煤气化炉将煤炭转化为气体燃料,蒸汽轮机利用高温高压的蒸汽驱动 发电机发电,燃气轮机利用气体燃料燃烧产生的热能驱动发电机发电,余热回收 部分将各部分的余热回收再利用。

1、优化设备选型和配置:选择高性能、低成本的设备,提高设备的可靠性和 稳定性。

四、改进建议与展望

2、加强技术研发和创新:不断研发新的技术和管理方法,提高系统的自动化 和智能化水平。

燃气轮机联合循环发电机组发展概况及特点

根据有关资料统计,截⽌到1996年底,我国已安装燃⽓轮机总量为4100MW,联合循环发电机组的容量占490MW。

1997~1998年期间新增加燃⽓轮机22台,其中联合循环发电机组为18台,新增容量为1607MW。

由于燃⽓轮机联合循环发电机组是燃⽓轮机、发电机与余热锅炉、蒸汽轮机或供热式蒸汽轮机(抽汽式或背压式)共同组成的循环系统,它是将燃⽓轮机作功后排出的⾼温乏烟⽓通过余热锅炉回收转换为蒸汽,送⼈蒸汽轮机发电,或者将部分发电作功后的乏汽⽤于供热。

常见形式有燃⽓轮机、蒸汽轮机同轴推动⼀台发电机的单轴联合循环,也有燃⽓轮机、蒸汽轮机各分别与发电机组合的多轴联合循环。

主要⽤于发电和热电联产,燃⽓轮机联合循环机组具有以下独特的优点:①发电效率⾼:由于燃⽓轮机利⽤了布朗和朗肯⼆个循环,原理和结构先进,热耗⼩,所以,联合循环发电效率⾼达60%,⽽燃煤电⼚(0.75~600)MW机组发电效率仅20%~42%。

②环境保护好:燃煤电⼚锅炉排放灰尘很多,⼆氧化硫多,氮氧化物为200PPM。

燃机电⼚余热锅炉排放⽆灰尘,⼆氧化硫极少,氮氧化物为(10~25)PPM。

⑧运⾏⽅式灵活:燃煤电⼚,仅只能作为基本负荷运⾏,不能作为调峰电⼚运⾏。

燃机电⼚,不仅能作为基本负荷运⾏,还可以作为调峰电⼚运⾏;燃机为双燃料(油和天燃⽓)时,还可以对天然⽓进⾏调峰。

④消耗⽔量少:燃⽓⼀蒸汽联合循环电⼚的蒸汽轮机仅占总容量的1/3,所以⽤⽔量⼀般为燃煤⽕电的1/3,由于凝汽负压部分的发电量在全系统中⼗分有限,国际上已⼴泛采⽤空⽓冷却⽅式,⽤⽔量近乎为零。

此外,甲烷(CH4)中的氢和空⽓中的氧燃烧还原成⼆氧化碳和⽔,每燃烧1m3天然⽓理论可回收约1.53kg⽔,每公⽄可回收2.2kg⽔,⾜以满⾜电⼚⾃⾝的⽤⽔。

⑧占地⾯积少:由于没有了煤和灰的堆放,⼜可使⽤空冷系统,电⼚占地⼤⼤节省,占地仅为燃煤⽕电⼚的10%~30%,节约了⼤量的⼟地资源,这对地少⼈多的中国⾮常重要。

《燃气轮机与联合循环》第一章 联合循环概论解析

能源与动力学院

第一章 联合循环概论

二、联合循环的热力学原理

燃气-蒸汽联合循环,将燃气轮机排出的温度较高的废热,用以 加热蒸汽循环,其主要特点: (1)提高热经济性,只要汽轮机和燃气轮机容量匹配,正确 选择各项参数和热力系统,其热效率可提高到45%; (2)减轻公害,由于利用了燃气轮机的废热,蒸汽锅炉的有 害气体排放可以大为减少; (3)适用于缺水地区或水源较困难的坑口电站; (4)改造旧电站,旧电厂改造锅炉报废,可以继续使用汽轮 机,若配以容量匹配的燃气轮机,改造成燃气-蒸汽动力循环,可 提高热效率;

燃气轮机与联合循环

能源与动力学院

第一章 联合循环概论

二、联合循环的热力学原理

燃气轮机组缺点: (1)采用昂贵的天然气、石油等轻质燃料; (2)压气机耗费功率大(约为燃气轮机功率的2/3或 更多); (3)放热温度高达400~650℃;

燃气轮机与联合循环

能源与动力学院

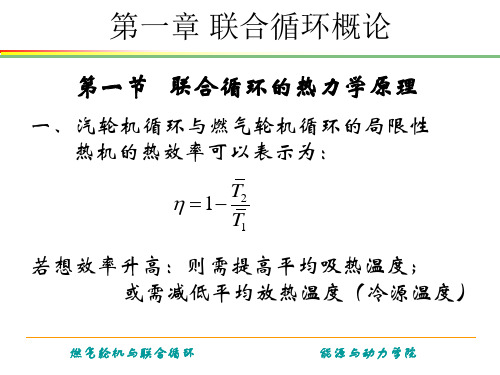

第一章第一节 联合循环的热力学原理

一、汽轮机循环与燃气轮机循环的局限性 热机的热效率可以表示为:

T2 1 T1

若想效率升高:则需提高平均吸热温度; 或需减低平均放热温度(冷源温度)

燃气轮机与联合循环 能源与动力学院

第一章 联合循环概论

燃气轮机与联合循环

能源与动力学院

第一章 联合循环概论

第一章 联合循环概论

燃气轮机与联合循环

能源与动力学院

第一章 联合循环概论

第三节 常规余热锅炉联合循环

一、设备与系统 2、与常规蒸汽循环机组的区别 (1)联合循环没有多级回热加热系统

原因:常规锅炉具有空预器,可以进一步利用锅炉汽水 受热面后的烟气余热而不使余热损失掉;而联合循环余 热锅炉无空预器,若给水温度过高,排烟温度就会很高, 余热浪费掉;

余热锅炉蒸汽系统的优化配置及其变工况运行特点

第 1卷 第 4 9 期 2O 年 1 月 O6 2

《 气 轮 机 技 术》 燃

GA ) S T【 如 佃 a【 】 I NOIoGY .

v0. 9 N . 11 o 4 De . 2 O c ,O 6

余 热锅 炉 蒸 汽 系统 的优化 配 置 及 其变 工况 运 行 特 点

图2 理想朗肯循环效率随蒸汽压力变化的关系

085 .7

080 .7

糌辏啦 悔《 j l j I

O O O O n O O

4 3

085 .6

∞疆 拈 鸲 拈 O 9 8 7 6 5

拈 弘

图 3 汽轮机内效率随压力变化的关系

图 4 蒸汽 系统总 效率随压力 的变化关 系

黄 伙基

( 广州珠江天然气发电有限公 司, 东 广州 5 15) 广 148

摘 要: 本文主要分析联合循环余热锅炉蒸汽系统的优化配置及其变工况运行特点。指出蒸汽系统参数优化 是余热利用率、 理想朗肯循环效率及汽轮机内效率随参数变化综合作用的结果。优化过程中着重考虑了系统 配置的工程实用性。通过计算, 分析了联合循环变工况的运行特点: 蒸汽系统滑压最小压力点的限制及省煤 器汽化问题, 文中提出了可能的解决途径。

61

另外 , 当蒸汽压力高于 6 8 P 时 , .M a 汽轮机末级

数不能高于 6 8 P 。若把汽轮机效率取为常数 , .M a 汽

干度低于 08 , .7而实际汽轮机设计 中末级 干度不允 许低于 0 8 , 本方案用汽 轮机最 高蒸 汽压 力参 .7 即:

7 2 7 1

轮机输 出功率的最高点会在 5 3 P 左 右。可见汽 .M a 轮机效率对优化结果 的准确性有着直接影响。

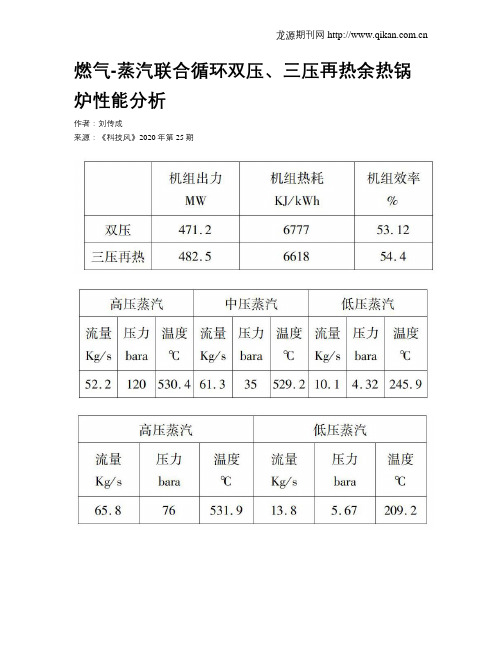

燃气-蒸汽联合循环双压、三压再热余热锅炉性能分析

燃气-蒸汽联合循环双压、三压再热余热锅炉性能分析作者:***来源:《科技风》2020年第25期摘要:燃气-蒸汽联合循环机组热效率高、环保效果好,在全世界范围内得到了广泛应用。

余热锅炉作为联合循环系统中的重要设备,连接着燃气轮机和蒸汽轮机,起着承上启下的作用。

研究如何提高余热锅炉的热力性能,充分挖掘其回收余热的能力,是提高机组整体热效率的重要途径。

本文比较了某工程Siemens STG5-2000E机组,双压余热锅炉、三压再热余热锅炉热力参数、机组发电量、机组热耗、系统效率,得出机组最佳配置方案。

关键词:联合循环;双压余热锅炉;三压再热余热锅炉;机组性能Abstract:Because of the high efficiency,good environmental protection effect,the gas-steam turbine combined cycle power plant (CCPP) has been widely developed all over the world.The heat recovery steam generator (HRSG) is a major equipment in the CCPP unit.The research on how to improve the performance of the HRSG and recover the heat of the flue gas as much as possible is an important way to improve the thermal efficiency of the CCPP.The performance including plant output,heat rate,plant efficiency is compared and analyzed for a Siemens STG5-2000E CCPP project.Key words:Combined Cycle Power Plant;Dual Pressure HRSG;Triple pressure;single reheat HRSG;Plant Efficiency隨着燃气轮机单机功率和热效率的提高,燃气-蒸汽联合循环机组逐渐成熟,再加上世界范围内天然气能源的进一步开发,燃气-蒸汽联合循环在世界能源系统中的地位越来越重要,目前,联合循环的热效率已超过55%。

大型燃气轮机联合循环发电厂余热锅炉优化设计的几个问题探讨

维普资讯

余 热 锅 炉

20 3 0 2.

T C Q

l 3

0

() 1

Q cQ' Q dQ f q QN

() 2

Q gh k/

图 1余 热 锅 炉 ( )和 常规 锅 炉 ( ) 烟 气 放 热 和 工 质 吸 热 热 量 分 配 示 意 图 1 2 图 1 表 示 了常 规 燃 煤 ( 、气 )锅 炉 也 油 烟 气 携 带 的热 量 及 工 质 吸 热 分 配 示 意 ,其 工 质 流 量 与余 热锅 炉 基 本 相 等 。

炉 不 同 ,其 特殊 性 应 在 设 计 中予 以 考 虑 。

2 1 余 热 锅 炉 受 设 定 的 边 界 条 件 多 ,设 计 . 受 限 制 的 条 件 比常 规 锅 炉 多 ,给优 化 设 计 带

来 难 度

1 前 言

燃 气 一蒸 汽 联 合 循 环 机 组 因其 发 电效 率 高 、环 境 污 染 小 而 倍 受 用 户 欢 迎 。我 国 近 十

图中 :

锅 炉 出力 条 件 下 ,余 热锅 炉 的 烟 气 量 又 比常

规 锅 炉 大 得 多 ,这 给余 热 锅 炉 的结 构 设 计 带 来 了很 多 特 殊 要 求 。

() 余 热 锅 炉 a 、 b 、 cd段 随 着 t 2 b e l s

( 包 压 力 下 的 饱 和 温 度 ) 的 升 高 而 发 生 变 汽

年 来 已投 入 了一 批 包 括 国产 机 组 在 内的 中小

余 热 锅 炉 的 热 源 来 自燃 气 轮 机 ,余 热 锅

炉 的 蒸 汽 输 给 蒸 汽 轮 机 。燃 气 轮 机 和 蒸 汽 轮

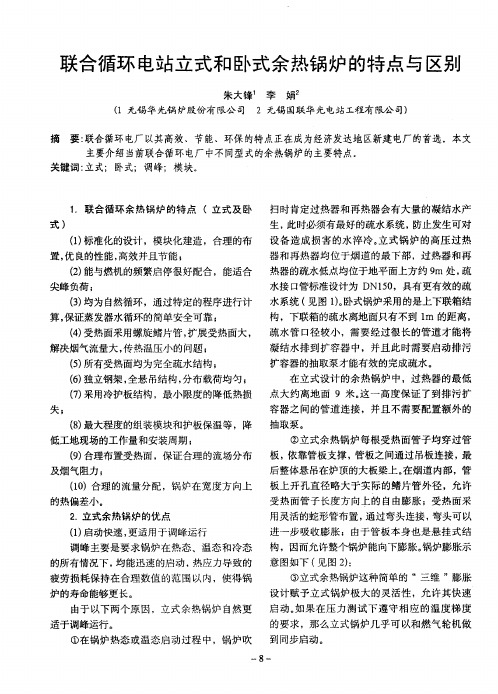

联合循环电站立式和卧式余热锅炉的特点与区别

8一

D a ed

-- - b

Fn e u e ra in dT b sA e

● . hmN : . . C a Ir

r t m eu

r D-  ̄ t

- d聂 n 0

同

HP E E0 c ̄ e T

亘州e f I

c踟 8

I

}‘

。

引l

vd l

R

。

( 1

l

^

l

l

i

Ther aIE x m pansi on F:t lr o ont F D :t B ot om o t R :t R ear o

| D

图2

④相 比较 卧式余 热锅 炉 ,其受 热 面 的结 构 的启动 时间一般为 冷态 9 0分钟 、 温态 5 分 钟 、 0

失;

这 () 7 采用 冷护板结构 ,最 小限度 的降低 热损 点 大约 离地 面 9米 。 一高 度保 证 了到排 污扩

() 8最大程度 的组装模 块和护板保 温等 ,降 抽 取泵 。

低工地 现场的工作量 和安装周期 ;

及烟 气阻力 ; (0 1)合理 的流量分 配 ,锅 炉在 宽度方 向上 的热偏差小。

疲劳损 耗保持 在合理 数值 的范 围 以 内,使 得锅

炉的寿命能够更 长。

③立 式余热锅炉这种 简单的 “三 维 ”膨胀

设 计赋 予立 式锅炉极 大 的灵活 性 ,允 许其快 速 的要求 ,那 么立 式锅 炉几乎 可 以和燃 气 轮机做

由于 以下两 个原 因 ,立 式余 热锅 炉 自然更 启 动 。 果 在 压 力测 试 下遵 守相 应的 温 度梯 度 如 适于调峰运行 。 ①在 锅炉 热态或 温态 启动 过程 中,锅 炉 吹 到 同步启 动 。

浅谈大型联合循环机组的余热锅炉

天然 气 发 电项 目已经 陆续 开工建 设 ,其 中大部 分 为 大 型联 合循 环机 组 。 在 建设 大型 联合循 环 机组 时 ,首先要 选 择高 效 率 的燃 气轮机 , 同时要 重视余 热 锅炉 的优 化选 择 , 并

Ke o d : o ie y l nth a e o eyse m e eao ( s ) manp o lm y W r s c mbn dc ceu i; etrcv r ta g n rtr Hrg ; i rbe

O 引 言

燃 气 轮机 及 其 联 合 循 环 发 电机 组 具 有 热 效 率

s p lme tr rn q ime to o,g v e ea a o tp o r ms o ta t r ie c ce s se ,n y e h t o u p e n a y f g e u p n rn t a e s v rll y u r ga f s m u b n y l y t m a a s d t e meh d i i e l t h o e se m y l y tm n h d fHrg o c o s t a c ce s s e a d t e mo e o s .

匹配好燃 气 轮发 电机 与蒸 汽轮发 电机 功率 之 间 的关 系, 使整 个 电站获 得较 高 的效率 。

1 余 热 锅 炉 的 补燃 与 不 补燃

目前 的燃 气 一 汽联 合循 环 有 三种 基 本 方 案I 蒸 1 _ :

电联 产设 计 中常采 用补 燃余 热锅 炉 。

表 1 某 燃 气 轮 机 采 用 补燃 与不 补燃 联 合 循 环 性 能 表

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

补充2004年5月4日,摘自焦树建《燃气-蒸汽联合循环》1.余热锅炉设计时节点温差和接近点温差的选择节点温差的选择关系到余热功率的效率和投资费用,要加以权衡。

减小节点温差,锅炉效率提高,可以更多的回收热量。

但是,投资费用增加,并且锅炉换热面积的增加还会使燃气轮机排气阻力增加,减少燃气轮机的功率,这就会导致联合循环效率有下降的趋势。

因此,必须从整个联合循环的效率和经济性两方面加以全面考虑。

当进入余热锅炉的燃气温度随燃气轮机负荷的减少而降低时,接近点温差将随之减少。

如果在设计时接近点温差取得过小或未加考虑,则在部分负荷工况下,省煤器内就会发生部分水的汽化,这将导致省煤器管壁过热和故障。

另外,接近点温差的选择也关系到省煤器和蒸发器换热面积的设计。

这样,必然存在合理的选择接近点温差的问题。

图12.4和12.5给出了当接近点温差选定后,随着节点温差的变化,余热锅炉相对总换热面积、相对排气温度、相对蒸汽产量、相对总投资和相对单位热回收费用的变化规律。

这些相对值都是以节点温差选为10℃时的数值作为比较标准。

图12.6给出了余热锅炉的相对总换热面积随接近点温差的变化关系。

图12.7给出了“单压的汽水发生系统”的余热锅炉的当量热效率与节点温差以及相对总换热面积之间的变化关系。

图12.4 的关系 图12.5 相对总投资费用和相对单位 热回收费用随节点温差的变化关系不言而喻,倘若有意识地增大余热锅炉内燃气侧的流动速度,必然可以因换热效应的强化而使总换热面积有所减小,但是,这个措施却会导致燃气侧流阻损失的增大。

图12.8中给出了相对燃气流阻与相对总换热面积之间的变化关系。

通过对上述图12.4至图12.8的分析,我们可以得到以下一些有益的结论:(1)由图12.4可知:当节点温差减小时,余热锅炉的排气温度会下降,燃气的放热量将加大,蒸汽产量会增加,而总的换热面积要增大。

计算表明:传热系数基本上是不变的,但省煤器与蒸发器的对数平均温差将大幅度地减小,致使余热锅炉的总换热面积会增大。

余()xs g t f G T A ∆=,,5热锅炉排气温度的下降以及蒸汽产量之增加正意味着余热锅炉热效率的提高,而换热面积之增大则意味着余热锅炉投资费用的增大。

由此可见,效率的增大是以加大换热面积为代价的,这一点在图12.7中表示的更为明显。

(2)由图12.5可知:当节点温差减小时,余热锅炉的总投资费用和单位热回收费用都会增大。

为了减少投资费用,节点温差应取得大些;为了提高余热锅炉的热效率,节点温差应取得小些。

从图12.5所示曲线的斜率上可以看出:当节点温差取得比设计值(∆t x=10℃)小时,由于余热锅炉换热面积的增加幅度较大,锅炉的投资费用就会增大很多。

但当∆t x 取得比设 图12.6 对 的影响关系 计点值大时,总投资费用和单位热回收费用的减小程度却要缓和一些。

因而,在设计余热锅炉时,通常取节点温差为8-20℃。

(3)由图12.6可以看出:接近点温差增大时,余热锅炉的总换热面积会增加。

这是由于省煤器的对数平均温差虽然有所增大,致使其换热面积有所减小,但蒸发器的对数平均温差却会减小很多,致使蒸发器的换热面积会增加甚多的缘故。

当然,那时过热器的换热面积是保持不变的,其结果是余热锅炉的总换热面积要增大。

由此可见,当∆t x 选定后,减小接近点温差有利于减小余热锅炉的总换热面积和投资费用,但是,为了防止低负荷工况下或起动期间省煤器内可能发生汽化现象,有必要在设计时使接近点温差取得大些。

由图12.6所示曲线的斜率变化趋势中可以看到:接近点温差取在5-20℃范围内是合适的。

图12.7 单压余热锅炉当量效率与(4)图12.8显示了燃气侧阻力对于余热锅 和 的关系炉总换热面积的影响关系。

显然,加大燃气的流速(当然流阻损失会随之加大)可以使余热锅炉的总换热面积减小,但燃气轮机的功率就会降低。

计算表明:1kPa 的压降会使燃气轮机的功率和效率降低0.8%,因此,这个问题要综合地加以考虑。

由此可见,在设计余热锅炉时,应该按照使联合循环的效率或投资费用最优化的设计原则,来考虑节点温差、接近点温差以及流阻损失对换热面积的影响关系。

实践表明:当节点温差减小时,蒸发器面积 图12.8 ∆p 对 的影响关系将按指数曲线关系增大,而蒸汽的产量只按线性关系增加,因而,选择节点温差是决定换热面积的关键因素。

这一点也可以从图12.4中得到x t ∆A A x t ∆A印证。

同样,选择接近点温差也是决定换热面积的关键。

余热锅炉的总投资费用主要取决于换热面积的大小。

通常,换热面积占余热锅炉总投资费用的40%-50%,而其余的50%-60%的投资费用则与换热面积无关。

2.余热锅炉设计参数的选择显然,余热锅炉蒸汽侧的参数是直接与蒸汽轮机的参数匹配的。

在第11章的第2节中,我们已经给出了Siernens公司和GE公司建议的蒸汽轮机中选用的蒸汽参数,可以作为余热锅炉的依据。

所不同的是由于压降和散热损失的存在,余热锅炉侧的蒸汽压力和温度应该稍微增高一些而已。

通常,余热锅炉出口的主蒸汽压力大约要比蒸汽轮机入口处的蒸汽压力高3%左右,主蒸汽温度大约要高3-4℃。

再热蒸汽的压力则要比从蒸汽轮机的再热蒸汽抽出口的压力低12%-14%左右。

再热蒸汽从余热锅炉出口到蒸汽轮机的入口之间,其温度大约也要下降2-3℃左右,其压力降大约为2.5%-3%。

当然,余热锅炉出口的主蒸汽温度与燃气轮机的排气温度密切相关。

通常,图12.9 燃料的硫含量w s、SO向SO3的2主蒸汽温度要比燃气轮机排气温度低25-40℃。

转化率X和过量空气系数中压蒸汽的温度和低压蒸汽的温度则比它们各对燃气酸露点的影响自所在余热锅炉上游方向的燃气温度低11℃左右。

余热锅炉出口的排气温度则与所选用的蒸汽循环型式、节点温差以及燃料中的硫含量有密切关系。

当节点温差选得较小时,余热锅炉出口的排气温度就能降低。

当采用双压或三压式蒸汽循环时,排气温度值可以比单压式蒸汽循环降低很多。

但是,为了防止余热锅炉排气侧的管簇发生低温硫化腐蚀现象,一般规定:排气温度值应比酸露点高10℃左右。

当燃烧无硫燃料时,则以不在尾部管簇上凝结水滴为原则,即排气温度值应比水的露点温度高10℃左右。

目前,在联合循环中余热锅炉的排气温度一般控制在110-130℃左右。

当余热锅炉预热供热系统的热水时,排气温度则可以降低到52℃左右。

图12.10 材料的腐蚀损失与排气温度、硫酸浓度的变化关系由于在余热锅炉中燃气侧的换热系数要比给水侧差很多,因而可以认为;管簇的壁温大体上与水或蒸汽的温度相等。

因此,给水在余热锅炉各换热段内的温度都不应低于相邻燃气的酸露点温度。

研究表明:燃气的酸露点与以下几个因素有关,即:与燃烧的过量空气系数(即余热系数)α;SO2 向SO3的转化率X以及燃料中所含的硫分有关。

图12.9中给出了它们之间的影响关系。

SO2向SO3的转化率取决于燃气轮机的类型,一般,X在1%-8%之间变化。

由图12.9可知:α值越大,S含量越少(这两点意味着:燃气中SO2的体积分数比较小),SO2向SO3的转化率X越小,那么,燃气的酸露点温度就越低,余热锅炉的排气温度就可以取得比较小,这将有利于提高余热锅炉的当量效率。

应该指出,也有人认为:在余热锅炉中管簇的表面温度即使比燃气的酸露点稍微低一些也是无妨的,因为在这种情况下酸的腐蚀率并不很高,如图12.10所示。

图中t dsi为燃气的酸露点温度。

由图12.10可知:酸腐蚀损失最大的温度范围为l00-130℃。

鉴于在余热锅炉中管簇的表面温度要比水的温度高出几度,所以,用含硫燃料时,给水温度可以比燃气的酸露点温度之理论值低5-10℃。

3.余热锅炉的变工况特性在联合循环中汽轮机是滑压运行的。

随着机组负荷的降低,汽轮机进汽压力、温度和流量都会相应减小。

一般来说,主蒸汽压力首先线性的下降,在达到某一合适的最低压力时,它将维持恒定压力运行。

如图12.11所示。

相应的蒸汽流量变化关系如图12.12所示。

图12.11 滑压运行时蒸汽压力的变化关系图12.12 滑压运行时蒸汽流量的变化关系显然,余热锅炉的产汽量将随燃气轮机排气流量和排气温度的升高而增加,这是由于排气中可以回收的热能随之增大的缘故。

此外,随着饱和蒸汽压力的降低,蒸汽流量也会略有增大的趋势,这是因为相应的饱和蒸汽温度会有所降低,而传热温差有所增大的结果。

至于余热锅炉出口的过热蒸汽温度则主要随燃气轮机排气温度而变,它受燃气流量和饱和蒸汽压力的影响却较小。

图12.13中给出了余热锅炉中当蒸汽压力恒定不变时,过热蒸汽温度的变工况特性。

由图可知:过热蒸汽的温度将随燃气轮机排气流量的减小和排气温度的增高而上升。

图12.14给出了余热锅炉中蒸汽压力恒定不变时,接近点温差∆t x 的变工况特性。

由图可知:燃气轮机排气流量的变化对接近点温差的影响不大,但∆t x值却随燃气轮机排气温度的下降而明显地减小,这正是与单轴燃气轮机匹配的余热锅炉,在大气温度较低时以及在起动和低负荷工况下,省煤器容易发生汽化的原因。

图12.13 余热锅炉中当蒸汽压力恒定时, 图12.14 余热锅炉中接近点温差的变工况特性过热蒸汽温度的变工况特性下标0为设计值此外,还必须注意余热锅炉的起动特性对其设计与运行经济性和安全性的影响。

图12.15给出了某台余热锅炉在起动过程中,蒸汽产量和蒸汽温度随时间而变化的动态特性。

由于起动过程中这些热力参数的急剧变化,就会使余热锅炉的部件承受很大的热应力。

倘若不能合理地控制起动过程及其参数的变化程度,则会使余热锅炉发生低周波的疲劳破坏。

联合循环装置中三大部件的典型冷态起动时间为:燃气轮机燃气轮机:10-20分钟;余热锅炉:30-90分钟;蒸汽轮机:90-120分钟。

虽然蒸汽轮机的起动时间最长,但其暖机所需要的蒸汽参数比较低,可以在燃气轮机起动前利用其他蒸汽源提前暖机,因而为了缩短整个联合循环系统的起动时间,关 图12.15 起动过程中余热锅炉蒸汽流量 键在于余热锅炉的起动特性及其时间。

和蒸汽温度T w9随设计的变化关系余热锅炉实例:(1)燃烧天然气的三压式再热循环的余热锅炉之汽水系统该余热锅炉的汽水系统如图12.23所示。

它是由一级低压省煤器、一级低压蒸发器、一级低压过热器;一级中压省煤器、一级中压蒸发器、二级中压再热器以及三级高压省煤器、一级高压蒸发器和二级高压过热器组成的。

从低压汽水系统中产生压力为0.308MPa 、温度为228℃的过热蒸汽,流量6.035kg/s ,供到蒸汽透平低压缸的中段中去作功。

从中压汽水系统产生的蒸汽与从汽轮机高压缸排出的蒸汽相混后,经二级中压再热器的再热,生成压力为2.517MPa 、温度540℃的再热蒸汽50.022kg/s ,供到蒸汽透平的低压缸中去作功。