烧结主要用能设备

烧结区机械设备介绍.

• 1.3.6 单辊破碎机

• 破碎机是用于破碎经烧结机烧结好的热烧结饼, 使烧结矿粒度小于150 mm,其环境温度高,冲击 载荷大 。外观尺寸ф2000×4040mm ;给料最大 粒度 :1500x3800x700mm(长x宽x高),破碎后 粒度:<150 mm ;齿辊转速:7.4r/ min;处理能力 :600t/h 。 • 破碎机具有机械和电气双重过载自动保护的功能 。蓖板、辊齿、烧结机尾接料板采取高温耐磨措 施。

二、混合区域

• 混合区域分成一次混合、二次混合,分别 达成初步制粒效果和造球效果,其任务是 加水润湿混合料,使混合料混匀和制粒, 并担负混合料的预热。

• 混合区域主要包含一次混合机、二次混合 机及其附属设备。

1、一次混合机

• 一次混合设置两台Φ3.6x18m圆筒混合机, 一次混合机具有初步制粒的功能,且混匀 效果好;在一次混合的滚筒内,装有蒸汽 预热装置,提高混合料的料温,提高烧结 性能 ,设计采取措施,消除或减少混合机 进料端散料。 • 一次圆筒混合机,安装角度2.0°,正常转 速6rpm,混合时间为4.11min,填充率为 13.55%,处理能力700t/h,采用齿式传动形 式。

三、烧结主体区域

• 烧结主体区域是生产烧结块矿的主体部分 ,包含烧结冷却系统(烧结主厂房、环冷 机、余热利用设施)、烧结风机系统(烧 结风机房、机头电除尘器、主烟囱)。

• 区域中包含的设备系统主要有:烧结机、 环冷机、环冷鼓风机、余热锅炉、主抽风 机及机头电除尘器等。

1、烧结机

• 1.1 梭式布料器

• 梭式布料器是用于烧结机前端,给烧结机输送物 料的可移动式皮带机;行走速度不大于0.1m/s; 设置胶带机跑偏检测器,速度检测器,制动器, 清扫器。 梭式布料器采用变频器换向; 设置刮板 装置,在设备前进运行过程中自动放下,将散料 刮入料仓;处理能力600t/h,皮带长宽8500mm、 1600mm,带速1.2m/s。整机结构紧凑、运行平稳 ,噪音符合国家标准。

烧结机工作原理

烧结机工作原理烧结机是一种常用的冶金设备,主要用于将粉状或颗粒状的原料在高温下进行烧结,使其变成块状物质。

烧结机的工作原理是通过热风和压力作用下,将原料颗粒之间的间隙填充,使其相互结合,形成块状物质。

一、烧结机的组成部分烧结机主要由烧结炉、燃烧系统、热风系统、冷却系统、控制系统等组成。

1. 烧结炉:烧结炉是烧结机的核心部分,用于容纳和加热原料。

烧结炉通常由炉体、燃烧室、热风管道等部分组成。

2. 燃烧系统:燃烧系统负责提供燃料和氧气,以产生高温燃烧火焰。

常见的燃料有煤粉、天然气、液化气等。

3. 热风系统:热风系统通过风机将燃烧产生的热风送入烧结炉,使原料达到烧结温度。

热风系统还包括预热器,用于提高热风温度和热效率。

4. 冷却系统:冷却系统用于降低烧结后的物料温度,以便进一步处理或储存。

常见的冷却方式包括自然冷却和气体冷却。

5. 控制系统:控制系统用于监控和调节烧结机的工作参数,如温度、压力、燃烧效率等。

控制系统通常由传感器、仪表、PLC等组成。

二、烧结机的工作过程烧结机的工作过程可以分为预热阶段、烧结阶段和冷却阶段。

1. 预热阶段:在烧结机启动前,预热器将热风预热至一定温度,以提高烧结过程的热效率。

2. 烧结阶段:原料通过给料装置进入烧结炉,同时燃烧系统提供燃料和氧气,形成高温火焰。

热风系统将热风送入烧结炉,使原料达到烧结温度。

在高温和压力的作用下,原料颗粒之间的间隙填充,相互结合,形成块状物质。

3. 冷却阶段:烧结后的块状物质通过出料装置排出烧结炉,进入冷却系统。

冷却系统通过自然冷却或气体冷却的方式,将烧结物料的温度降低到适合后续处理或储存的温度。

三、烧结机的工作特点1. 高效节能:烧结机采用燃烧系统和热风系统,能够将能量充分利用,达到高热效率和低能耗的目的。

2. 适应性强:烧结机可以适应不同种类、不同粒度的原料,具有较强的适应性和灵活性。

3. 产品质量稳定:烧结机能够在高温和压力作用下,使原料颗粒结合紧密,形成均匀、致密的烧结物料,提高产品的质量和强度。

冶金自动化之烧结球团工艺流程及主要设备简介

烧结工艺流程介绍—-—- 冶金自动化系列专题【导读】:为了保证供给高炉的铁矿石中铁含量均匀,并且保证高炉的透气性,需要把选矿工艺产出的铁精矿制成10—25mm的块状原料.铁矿粉造块目前主要有两种方法:烧结法和球团法。

两种方法所获得的块矿分别为烧结矿和球团矿。

本专题将详细介绍烧结生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息,其次,我们将简要介绍球团法生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息。

由于时间的仓促和编辑水平有限,栏目中难免出现遗漏或错误的地方,欢迎大家补充指正。

铁矿粉造块的目的:◆综合利用资源,扩大炼铁用的原料种类。

◆去除有害杂质,回收有益元素,保护环境。

◆改善矿石的冶金性能,适应高炉冶炼对铁矿石的质量要求。

铁矿粉造块的方法:烧结法和球团法。

铁矿粉造块后的产品:分别为烧结矿和球团矿。

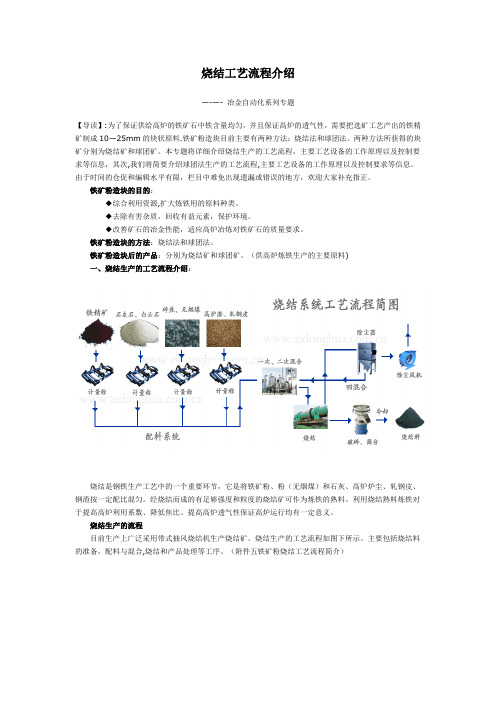

(供高炉炼铁生产的主要原料)一、烧结生产的工艺流程介绍:烧结是钢铁生产工艺中的一个重要环节,它是将铁矿粉、粉(无烟煤)和石灰、高炉炉尘、轧钢皮、钢渣按一定配比混匀。

经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料。

利用烧结熟料炼铁对于提高高炉利用系数、降低焦比、提高高炉透气性保证高炉运行均有一定意义。

烧结生产的流程目前生产上广泛采用带式抽风烧结机生产烧结矿。

烧结生产的工艺流程如图下所示。

主要包括烧结料的准备,配料与混合,烧结和产品处理等工序。

(附件五铁矿粉烧结工艺流程简介)烧结的原材料准备:含铁原料:含铁量较高、粒度〈5mm的矿粉,铁精矿,高炉炉尘,轧钢皮,钢渣等。

一般要求含铁原料品位高,成分稳定,杂质少。

熔剂:要求熔剂中有效CaO含量高,杂质少,成分稳定,含水3%左右,粒度小于3mm的占90%以上。

在烧结料中加入一定量的白云石,使烧结矿含有适当的MgO,对烧结过程有良好的作用,可以提高烧结矿的质量。

燃料:主要为焦粉和无烟煤。

对燃料的要求是固定碳含量高,灰分低,挥发分低,含硫低,成分稳定,含水小于10%,粒度小于3mm的占95%以上。

烧结生产方案

烧结生产方案

烧结生产方案是指在钢铁冶金生产中,以金属粉末或细粒矿粉

为原料,通过高温加热和压力烧结成型,最终得到一种具有一定强度、抗压性能和热稳定性的固体材料的生产过程。

以下是一个简单

的烧结生产方案。

一、生产原料

生产烧结板需要选用优质的原料,一般使用钢铁厂废钢屑、回

收铁粉、铝粉、炉渣等为主要原料,采用适当的配比,合理的材料

选用,可以使得生产的烧结板更加稳定和质量更好。

二、生产设备

生产烧结板需要相应的生产设备,主要设备有球团机、烧结机、筛分机等等。

设备的维护和保养对于整个生产过程至关重要,必须

定期维修,确保生产过程的稳定性和工艺流程的顺畅。

三、生产工艺

1.原料预处理:对原料进行筛分、换算密度、提取磁粉等处理,以保证原料的质量符合要求。

2.混合配料:按照一定比例混合配料,使得机械强度、热稳定

性等指标达到产品质量的要求。

3.湿法球团:将配料料浆经过湿法球团处理,使得成品粒度分

布合理,孔隙度适中。

烧结工艺的主要设备及其工作原理

烧结工艺的主要设备及其工作原理烧结技术是一种重要的粉末冶金技术,用于制备具有高密度和优异性能的金属、陶瓷和复合材料。

在烧结过程中,粉末颗粒通过热源和压力相互结合,形成致密的固体制品。

以下是烧结工艺的主要设备及其工作原理的详细介绍。

1.烧结炉烧结炉是烧结工艺中最关键的设备之一、它提供了所需的高温环境,使粉末颗粒能够熔融和结合成固体制品。

烧结炉通常由加热区、保温区和冷却区组成。

粉末颗粒在加热区内迅速升温,到达熔点后开始熔融和结合成形,然后在保温区内维持一定的温度和时间以确保完全烧结,最后在冷却区中冷却至室温。

2.加热元件加热元件是烧结炉的重要组成部分,用于提供高温环境。

常用的加热元件包括电阻线圈、电阻片和电炉管。

当通电时,加热元件会产生热量,将烧结炉内的温度升高到所需的烧结温度。

3.压力设备压力设备用于施加压力,使粉末颗粒之间发生变形和结合。

常见的压力设备包括冷压机、热压机和等离子压机等。

在烧结工艺中,压力可以促进粉末颗粒的扩散和结合,提高制品的致密性和强度。

4.模具模具用于塑造和限制粉末颗粒的形状和尺寸。

它们通常由金属或陶瓷制成,并具有所需的形状和孔结构。

在烧结过程中,粉末颗粒被放置在模具中,并在加热和压力的作用下,与模具中的空隙形成制品。

5.辅助设备在烧结工艺中,还需要一些辅助设备来辅助完成烧结过程,例如真空泵、气体循环系统和温度控制系统等。

真空泵常用于制备气密陶瓷制品,通过减少压力,可以排出气体和提高制品的致密性。

气体循环系统能够提供一种具有控制气氛的环境,以改善烧结反应的进行。

温度控制系统能够监测和调节烧结炉的温度,使其能够稳定控制在所需的温度范围内。

总的来说,烧结工艺的主要设备包括烧结炉、加热元件、压力设备、模具和辅助设备等。

烧结工艺的工作原理是通过高温和压力作用下,粉末颗粒之间发生扩散和结合,形成致密的固体制品。

这些设备与技术的应用使得粉末颗粒能够成功烧结形成优质的制品,广泛应用于航空航天、汽车、电子和医学等领域。

烧结工艺及设备

(5)其他烧结物料粒度 往往含有砖、石等夹杂物,应筛除,使之<10mm,以利配料、混匀

6.2烧结配料

6.2.1配料目的、要求、方法

目的: 使烧结矿的成分、物理性能、化学性能符合要求且稳定 控制配合料有害元素含量 使烧结料具有良好透气性,以获得较高的生产率

t 混合

L 有效

D 有效 2

• 2n 转速

• tan 前进

L 有效

D有效iN 临界转速 • sin 前进

L 有效

42.3

D有效i • D有效

• sin 安息 sin 倾角

i 一次= 0.2 ~0.3 i 二次= 0.25~0.35

增加混合机长度,无疑延长混合时间,有利于混匀和制粒。 一次混合机长度 9~14m 二次混合机长度12~18m 大型混合机长度21~26m,直径4~5m

远离燃料颗粒区域,温度低,烧结不均匀,出现夹生料, 强度差

布料时易偏析,使下层燃料多,温度过高,过熔、粘结篦条,返矿增多

太细: V燃↑,燃烧带过窄,温度降低,高温反应来不及进行, 烧结矿强度↓ ,返矿量↑ ,生产率↓

焦粉: 0.5~3mm 无烟煤: 0.5~4mm

(4)返矿粒度 来源:强度差的小块烧结矿 未烧透的烧结料 未烧结的 生料

烧结生产工艺

中和粉

6.1烧结原料的准备与处理

6.1.1原料的接受、储存、中和 原料的接受:进厂原料必须验货(品名、品种、产地、数量、性能)

(1)处在沿海并主要使用进口原料的大型烧结厂 采用大型专用轮船运输 有专门的卸料码头和大型高效的卸船机 卸下的原料直接由皮带运输机运至原料场

(2)距选矿厂较远的内陆大型烧结厂 采用火车运输或者轮船运输 可采用翻车机接受精矿、粉矿和块状石灰石等原料 生石灰可采用密封罐车或风动运输 辅料可用受料槽接收

烧结设备及工艺技术

不可避免的,但严重的跑偏会加大传动装置负载、台

台车跑偏示意图

车轮轴承损坏、轨道变形,必须及时处理。

如果是由安装质量引起的,可以从台车走行轨道的安

装尺寸、给矿侧大星轮中心线位置、尾部滑动摆架、

台车运行中有无刮碰处等方面处理。如果是由于设备

部件磨损等问题引起台车跑偏,必须要仔细从机械原

理上分析,寻找原因,从根本上解决烧结机组台车跑

三、烧结设备介绍

☞圆筒混合机

圆筒混合机是烧结生产工艺流程中

的重要设备之一,它的主要作用是将配

好的各种烧结原料进行润湿、混匀和制

粒,强化烧结料组分均匀,保证烧结过 程中的物理、化学性质一致。通过混匀

胶轮传动式混合机( 90、180m2烧结采用)

制粒还可以提高混合料在烧结过程中的

透气性,已获得高产、优质、低耗的成

永远不要对客户说不,客户需求就是我们的追求!

-10-

三、烧结设备介绍

☞配料设备—圆盘给料机

故障点:

1、蜗壳短管磨损,造成漏料严重,雨天

易喷料,特别是雨季,问题更加严重。

2、蜗壳短管及悬挂漏斗摆动严重,多出

现在更换蜗壳短管或悬挂漏斗之后,故

障原因为蜗壳短管中心与圆盘盘面中心 偏离较大引起。

圆盘给料机结构示意图

永远不要对客户说不,客户需求就是我们的追求!

-7-

二、烧结工艺流程

●原料准备与配料系统 目的:将铁矿粉、熔剂、燃料、附加物(轧钢皮、 钢铁厂回收粉尘)及返矿按照一定比例进行配料, 保证烧结矿的含铁量、碱度、S含量、FeO等主要 成分控制在规定范围内。 常用的配料方法:容积配料法和质量配料法 ●混合布料系统: 目的:使烧结料的成分均匀,水分合适,易于造 球,从而获得粒度组成良好的烧结混合料,以保 证烧结矿的质量和提高产量。 混合作业:加水润湿、混匀和造球。 一次混合的目的:润湿与混匀。 二次混合的目的:继续混匀,造球,以改善烧结 料层透气性。 ●点火烧结 目的:获得化学成分和物理性质稳定的烧结矿, 满足高炉冶炼的要求。 烧结作业:烧结台车上的物料,经点火炉进行料 面点火,从料面开始烧结,并在强制通风的情况 下使混合料中配入的燃料从上至下燃烧达到烧结 的目的,形成烧结矿。 ●烧结矿的处理: 目的:获得粒度均匀,温度适中的烧结矿,满足 高炉料入炉需求。 处理作业:对烧结矿进行破碎筛分,使烧结矿粒 度均匀和除去部分夹生料,为高炉冶炼创造有利 条件,筛子选用双层筛,其中6mm以下的作为返 矿进入配料,6-20mm作为铺底料,20mm以上进入 高炉矿仓。

烧结厂工艺流程及设备

烧结厂工艺流程及设备

当然没问题,咱们就说人话,把烧结厂那套事儿说得通俗点:

想象一下你在烤饼干,烧结厂的工作差不多就是这个原理,只不过是放大版的,而且烤的是石头饼干——烧结矿。

首先,你得把原材料准备好,比如铁矿粉啊,焦炭啊,还有石灰石啊,这些就像是你做饼干要用的面粉、糖和盐。

接着,把这些原料按照秘方混合均匀,就跟调面糊一样,还得加点水,让原料变成小颗粒,这样烤出来才香。

然后,这些混合好的小颗粒会被铺在一条超长的烤盘上,这条烤盘会慢慢地通过一个巨大的烤箱,也就是烧结机。

烤箱底下有风吹过,上面的小颗粒就被热气给粘成大块了。

等“饼干”烤好了,得让它凉快凉快,所以会有专门的设备给它降温。

这有点像你刚烤完饼干,得放凉了才能吃。

接下来,这些大块的“饼干”得被捣碎,筛一筛,好的“饼干”送去炼铁厂,那些碎的或者太小的就得重新加工,就像你做的饼干太硬或者太碎,得重新来过。

最后,为了不让烤饼干的时候弄得到处都是烟尘,还得有吸尘器一样的设备,把灰尘都吸走,保护环境嘛。

这就是烧结厂的大致流程,用的设备也都是工业级别的,效率高,自动化程度强。

希望这么说你能听懂,有啥不明白的,咱再聊!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烧结用能设备一览表表

序号设备名称型号(电机)

数

量

备注

1 带式烧结机180m

2 1 主传动电机15kW 2

2 原料给料电机Ф1282mm×3546mm

22kW

1

3 四辊破碎机Φ1000×900mm

90 kW

2 一用一备

4 圆盘给料机Φ2000mm

7.5kW

1

5 一次圆筒混合机Φ3.2×12m 1 配用电机

主传动400 kW 1

微传动18.5 kW 1

6 二次圆筒混合机Φ3.2×12m 1 配用电机

主传动400 kW 1

微传动18.5 kW 1

7 环冷机

190m2

主传动电机11kW 2

8 单齿辊破粹机

Φ1500mm×3080mm

主传动电机75kW 1 电动绞车减速机4kW 2

9 环冷鼓风机G4-73-12 No20D离心风机

Q=206000m3/h

全压3993Pa

5×400kW

5 四用一备

10 机头电除尘器

280m2四电场

电机功率:1350kW

1

11 配料布袋除尘

风量300000m3/h

电机功率:560kW

5000m2布袋除尘

1

12 机尾电除尘

风量780000m3/h

电机功率:1000 kW

260m2三电场除尘

1

13 成品整粒布袋除

尘

风量492000m3/h

电机功率:1250 kW

7200m2布袋除尘

1

14 主抽风机风量:18000m3/min

升压:17000Pa

46000kW

1

15 振动筛2500×7500mm

55kW

4

16 余热锅炉本体

(双压锅炉)

中压蒸发量:22.5t/h

中压蒸汽压力:1.57MPa

中压蒸汽温度:320℃

低压蒸发量:4t/h

低压蒸汽压力:0.35MPa

低压蒸汽温度:150℃

给水温度:104℃

排烟温度:≤160℃

1

17 锅炉循环风机Q=264000Nm3/h

H=6500Pa

1000 kW

1

18 电动旁滤水泵Q=185m3/h

H=31m

30 kW

2 一用一备

19 中压锅炉给水泵Q=25m3/h

H=240m

37 kW

2 一用一备

20 低压锅炉给水泵Q=6.3m3/h

H=100m

7.5 kW

2 一用一备

21 中压锅炉循环泵Q=130m3/h

H=36m

22 kW

2 一用一备

22 低压锅炉循环泵Q=66m3/h

H=30m

11 kW

2 一用一备

23 空气冷却器360KW 1

24 电动循环水泵Q=864m3/h

H=26m

75 kW

2 一用一备

25 电动反洗水泵Q=243m3/h

H=22m

22 kW

2 一用一备

26 汽轮机

额定/最大功率:4MW

主汽门前进汽压力:

1.57MPa(a)

主汽门前进汽温度:310℃

额定功率蒸汽流量22.5t/h

冷却水温度:27℃

1

27 发电机

额定功率:6MW

额定电压:6.3KV

额定电流:618.6A

额定功率因数:0.8(滞后)

额定频率:50HZ

励磁方式:静止可控硅励磁

效率:97%

1。