内外轮胎检验检验标准

轮胎检验作业指导书

轮胎检验作业指导书

一、执行标准:

1.外观质量按HG/T2177-2011《轮胎外观质量》检验标准执行。

2.批次检验按相关标准执行。

二、操作要点:

1.首件检验:严格执行首件检验和判定,为此造成损失重罚。

2.日常检验:按照外观标准和计划标识执行外观检验。

3.成品称重:每周不少于2次,检验重量的稳定性和符合型。

4.硬度抽查:每周不少于2次,检验硬度的稳定性和符合型。

5.外观修整:负责圈口胶边的处理、和轻微质量缺陷的修整,局限于打磨。

6.送修复检:对于缺陷较大,需要压板送检,并复检。

7.信息传递:对于检查出现的模具等问题,联系车间修整,效果不佳开具整改通知单。

8.退赔鉴定:按照三包标准负责三包胎的鉴定

9.记录报表:认真填写记录报表,涉及前工序责任和相关车间做好公示。

附:HG/T2177-2011《轮胎外观质量》。

12 轮胎类产品工厂检查要求(工厂界定码1201-1202)

轮胎产品工厂检查要求(工厂界定码1201-1202)第一版第1次修订1 目的为方便认证申请人、制造商、生产厂了解中国质量认证中心关于轮胎产品的工厂检查要求,特制订本要求。

2适用范围本要求适用于按《机动车辆轮胎类强制性认证实施规则》(CNCA-03C-027:2001)认证的产品, 对于按新版《强制性产品认证实施规则 机动车辆轮胎》(CNCA-03C-027:2013)认证的产品,详见CQC 网站,标准换版信息栏目中《关于机动车辆轮胎CCC 认证执行新版实施规则和实施细则的要求》。

3 内容3.1 关键零部件和材料定期确认检验控制要求产品种类编码:1201、1202 产品名称:汽车轮胎产品、摩托车轮胎产品 工厂界定编码:1201、1202 关键零部件和材料定期确认检验控制要求 名称 检验项目 依据标准 频次/周期 检验方法或要求汽车轮胎内胎 厚度 GB 7036.1 1次/年相关检验仪器设备的功能、量程、准确度和标准物质以及所采用的方法应满足企业标准或相关标准的要求拉伸强度扯断伸长率老化后拉伸强度下降率 热拉伸变形 接头强度胶垫气门嘴与胎身粘合强度或有底座气门嘴与胶垫粘合强度或无底座气门嘴与胶垫粘合力摩托车轮胎内胎 气密性GB 7036.2 扯断伸长率 接头拉伸强度热拉伸变形率老化后拉伸强度下降率胶座气门嘴胶座与胎身粘合试验(适用于有底座的胶座气门嘴)轮胎气门嘴 外观质量 GB 1796、GB 12836.1、GB 12835、GB 9765、GB/T 目测 螺纹尺寸及公差 量规 密封性 气门嘴密封性能试验装置、专用扭矩扳手胶座气门嘴粘着强度9766 拉力机附胶率(适用于胶座气门嘴)目测轮胎气门芯外观质量GB1795、GB9765、GB/T9767目测气门芯尺寸及公差量规密封性高温试验箱、低温试验箱、密封性能试验装置、专用扭矩扳手开启压力密封性能试验装置、专用扭矩扳手结合强力拉力试验机关键原材料,(如橡胶、骨架、炭黑、助剂等)相关标准的检验项目企业标准或相关标准1次/年或按批次相关检验仪器设备的功能、量程、准确度和标准物质以及所采用的方法应满足企业标准或相关标准的要求注1:原则上,成品确认检验不能替代关键零部件和材料的定期确认检验。

轮胎装配操作规范及检验作业指导书

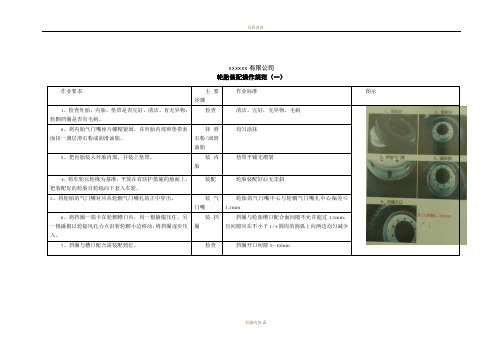

xxxxxx有限公司轮胎装配操作规范(一)作业要求主要步骤作业标准图示1、检查外胎、内胎、垫带是否完好、清洁、有无异物;轮辋挡圈是否有毛刺。

检查清洁、完好,无异物、毛刺2、将内胎气门嘴座片螺帽紧固,在外胎内部和垫带表面抹一薄层滑石粉或润滑油脂。

抹滑石粉/润滑油脂均匀涂抹3、把内胎装入外胎内部,并装上垫带。

装内胎垫带平铺无褶皱4、将车轮以轮缘为基准,平放在有防护措施的地面上,把装配好的轮胎自轮辐向下套入车轮。

装配轮胎装配好后无歪斜5、将轮胎的气门嘴对应从轮辋气门嘴孔的正中穿出。

装气门嘴轮胎的气门嘴中心与轮辋气门嘴孔中心偏差≤1.5mm6、将挡圈一端卡在轮辋槽口内,用一根撬棍压住,另一根撬棍以轮辐风孔力点沿着轮辋小边移动,将挡圈逐步压入。

装挡圈挡圈与轮胎槽口配合面间隙不允许超过1.5mm,且间隙应在不小于1/4圆周的圆弧上向两边均匀减少7、挡圈与槽口配合需装配到位。

检查挡圈开口间隙5~10mm55xxxxxxx 有限公司轮胎装配操作规范(二)注意事项:1、穿气孔时,垫带不得滑出或卷起;2、轮胎的气门嘴中心与轮辋气门嘴中心偏差;3、装配挡圈时不得划伤轮胎;4、挡圈开口无间隙或间隙小于2mm 时不得继续装配;5、挡圈开口两端必须与槽口配合到位。

作业要求 主要步骤作业标准 图示1、将安全铁棒从轮辐散热孔处对称穿过挡住挡圈。

装安全铁棒 安全铁棒两端必需超出挡圈外围约200mm 2、将充气管与气门嘴连接牢靠,打开开关进行充气。

充气 将充气管与气门嘴连接牢靠 3、当压力指针指到4MPa 时,需检查充气管与气门嘴连接、挡圈开口间隙、挡圈是否滑落。

检查 当压力指针指到4MPa 时检查:充气管与气门嘴连接牢靠、挡圈开口间隙3~9mm 4、轮胎的充气压力按轮胎外侧标注的标准气压。

检查轮胎气压 充气轮胎气压必须按该型轮胎标标准气压(轮胎外侧有标注) 5、充气完成后用肥皂水检查气门嘴是否漏气。

检查 气嘴不漏气 6、对漏气或气门嘴孔斜的工件应现将内胎的气放尽后,然后用专用工具取出挡圈、轮胎。

子午线轮胎的质量检验

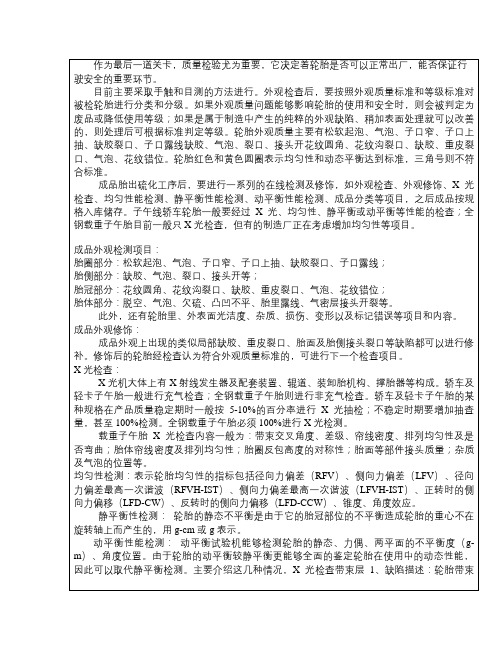

作为最后一道关卡,质量检验尤为重要,它决定着轮胎是否可以正常出厂,能否保证行驶安全的重要环节。

目前主要采取手触和目测的方法进行。

外观检查后,要按照外观质量标准和等级标准对被检轮胎进行分类和分级。

如果外观质量问题能够影响轮胎的使用和安全时,则会被判定为废品或降低使用等级;如果是属于制造中产生的纯粹的外观缺陷、稍加表面处理就可以改善的,则处理后可根据标准判定等级。

轮胎外观质量主要有松软起泡、气泡、子口窄、子口上抽、缺胶裂口、子口露线缺胶、气泡、裂口、接头开花纹圆角、花纹沟裂口、缺胶、重皮裂口、气泡、花纹错位。

轮胎红色和黄色圆圈表示均匀性和动态平衡达到标准,三角号则不符合标准。

成品胎出硫化工序后,要进行一系列的在线检测及修饰,如外观检查、外观修饰、X光检查、均匀性能检测、静平衡性能检测、动平衡性能检测、成品分类等项目,之后成品按规格入库储存。

子午线轿车轮胎一般要经过X光、均匀性、静平衡或动平衡等性能的检查;全钢载重子午胎目前一般只X光检查,但有的制造厂正在考虑增加均匀性等项目。

成品外观检测项目:胎圈部分:松软起泡、气泡、子口窄、子口上抽、缺胶裂口、子口露线;胎侧部分:缺胶、气泡、裂口、接头开等;胎冠部分:花纹圆角、花纹沟裂口、缺胶、重皮裂口、气泡、花纹错位;胎体部分:脱空、气泡、欠硫、凸凹不平、胎里露线、气密层接头开裂等。

此外,还有轮胎里、外表面光洁度、杂质、损伤、变形以及标记错误等项目和内容。

成品外观修饰:成品外观上出现的类似局部缺胶、重皮裂口、胎面及胎侧接头裂口等缺陷都可以进行修补。

修饰后的轮胎经检查认为符合外观质量标准的,可进行下一个检查项目。

X光检查:X光机大体上有X射线发生器及配套装置、辊道、装卸胎机构、撑胎器等构成。

轿车及轻卡子午胎一般进行充气检查;全钢载重子午胎则进行非充气检查。

轿车及轻卡子午胎的某种规格在产品质量稳定期时一般按5-10%的百分率进行X光抽检;不稳定时期要增加抽查量,甚至100%检测。

与各国轮胎检测标准比较

×f

○d

×

低充气压力性能

○

×

○

○

a FMVSS 119适用于摩托车轮胎及整车总重大于4536kg 载重轮胎、FMVSS 139适用于整车总重小于4536kg的子 午线轮胎;

b FMVSS 119对轮胎的外缘尺寸没有要求,轮胎实验室按 国标进行检验;

c FMVSS 119中对轮辋名义直径代号13~17.5的有内胎轮 胎使用的是32mm压头;

摩托车轮胎各国试验标准/法规对照一览表 ×表示需进行该项目测试

试验项目

外缘尺寸 强度性能 耐久性能 高速性能

中国标准 GB/T13203

-2007 ×

×

×

×d

美国标准 FMVSS 119a

×b × × ×

欧盟标准 ECE R75

× ○ ○c ×e

日本标准 JIS K 6366

× × × ×

a FMVSS 119适用于摩托车轮胎及整车总重大于 4536kg载重轮胎;

d ECE R54中没有具体规定是做高速还是耐久,用的词语 是:LOAD/SPEED PERFORMANCE TESTS;

e GB/T4501-2008中的高速性能试验是按照轮胎的速度 符号进行的;

f FMVSS 119中对高速试验做了界定:轮辋名义直径代 号大于14.5,层级大于/等于10的轮胎不做高速试验, 轮胎实验室对FMVSS 119中规定不做高速试验的轮 胎按国标做高速 房屋汽车轮胎不需要进行高速试验 。

载重汽车轮胎各国试验标准/法规对照一览表 ×表示需进行该项目测试

试验项目

中国标 准

GB/T45 01-2008

美国标准 FMVSS 119/FMVS D 4230

外缘尺寸

轮胎性能检测标准 轮胎注意要则

轮胎性能检测标准轮胎注意要则同科橡胶塑料研究所位于青岛“橡胶谷”、专业提供:轮胎老化测试、轮胎性能分析、轮胎耐磨测试、轮胎耐滑性测试、轮胎耐低温测试、轮胎耐磨耗测试、等其它老化测。

同科橡塑研究所轮胎性能部分测试标准GB9744-2007载重汽车轮胎JIS D4230-1998汽车轮胎GBT18505-2001汽车轮胎动平衡试验方法GBT19047-2003增强型载重汽车轮胎JIS D4207-1994汽车轮胎气门JIS D4211-1994汽车轮胎气门芯JIS D4241-2000汽车轮胎防滑链GJB1260-1991军用越野汽车轮胎系列GB2977-1989载重汽车轮胎系列JIS D4230-1998中文版汽车轮胎GB9744-2007(英文版)载重汽车轮胎GBT4501-2008载重汽车轮胎性能室内试验方法GB T18861-2002汽车轮胎滚动阻力试验方法GBT2977-2008载重汽车轮胎规格、尺寸、气压与负荷GBT6327-1996载重汽车轮胎强度试验方法JTT303-1996汽车轮胎使用与维修要求JIS D4202-1994汽车轮胎标识和尺寸GB T18506-2001汽车轮胎均匀性试验方法GBT19389-2003载重汽车轮胎滚动周长试验方法GBT22038-2008汽车轮胎静态接地压力分布试验方法GBT23663-2009汽车轮胎纵向和横向刚性试验方法GBT23664-2009汽车轮胎无损检验方法X射线法GB4501-1984载重汽车轮胎耐久性试验方法转鼓法DIN ISO8767-1995汽车轮胎.滚动阻力测量法JIS D4202-1990汽车轮胎.标识和尺寸SNT1636.5-2005进出口轮胎检验规程第5部分:载重汽车轮胎GB T4501—1998载重汽车轮胎耐久性实验方法转鼓法GB7036.1-1997充气轮胎内胎第1部分:汽车轮胎内胎ISO10454-1993载重汽车和公共汽车轮胎检验轮胎负荷实验室试验法BS AU50-1.1.3-1993轮胎和车轮.轮胎.汽车轮胎.滚动阻力测量法BS AU50-1.2.1b-2001轮胎和轮子.轮胎.商用汽车轮胎.轮胎ISO9112-2008载重汽车和公共汽车轮胎.测量轮胎滚动周长的方法.承载新轮胎GBT26149-2010基于胎压监测模块的汽车轮胎气压监测系统ISO4209-2-2001货车和公共汽车轮胎和轮辋(米制系列)第2部分:轮辋BS AU50-1-1.4B-1996轮胎和轮子.轮胎.汽车轮胎.检验性能的试验方法作为汽车与地面唯一接触的部分,轮胎的重要性不言而喻,不好的轮胎不但会影响汽车行驶的速度、噪音、稳定性和油耗,甚至存在造成行车事故的隐患。

自行车内胎检测标准_解释说明以及概述

自行车内胎检测标准解释说明以及概述1. 引言1.1 概述本篇文章旨在探讨自行车内胎的检测标准,并对该标准进行解释和说明。

通过对自行车内胎的材料、结构、常见问题以及寿命影响因素的分析,我们将深入了解内胎的各个方面,并提出相应的解决方案。

同时,我们还将回顾相关法规和标准,以明确内胎检测的要点和方法。

1.2 文章结构本文按照以下结构组织内容:第二部分将介绍自行车内胎检测标准的定义和背景,旨在帮助读者理解该标准的起源和重要性。

我们还会详细介绍相关法规和标准,探讨其在内胎检测中的应用。

第三部分将进行内胎材料与结构的分析,包括对不同材料特性介绍以及对内胎结构与强度进行详细分析。

此外,我们还会讨论影响内胎寿命的因素,帮助读者更好地了解内胎使用过程中需要注意的事项。

第四部分将着重探讨常见问题与解决方案,比如老化与劣化现象及其对内胎的影响,泄漏与破裂原因以及相应的处理方法,以及内胎尺寸不匹配问题的解决方案。

最后,在结论部分,我们将总结本文中的主要观点和发现,并对未来内胎检测标准提出展望和建议。

1.3 目的本文的目的是构建一个全面而清晰的自行车内胎检测标准体系。

通过对相关材料、结构、问题及其解决方案进行分析,旨在帮助读者了解内胎检测的重要性和必要性,并提供实用且可操作的指导。

同时,为未来内胎检测标准的制定和改进提供有益参考。

本文希望能够为自行车爱好者、专业修理人员以及相关领域研究人员提供有价值的信息和理论支持。

2. 自行车内胎检测标准2.1 定义和背景自行车内胎的检测标准是指对内胎进行测试和评估以确保其质量、安全性和可靠性的一系列规定和要求。

内胎作为连接轮毂和外胎的重要部分,在骑行过程中承受着压力、摩擦和其他外力的作用,因此需要进行严格检测。

2.2 相关法规和标准在自行车内胎的制造和销售过程中,存在一些相关的法规和标准,如国家质量监督检验检疫总局发布的《自行车产品强制性认证实施细则》(GB/T 5892-2018),该标准指定了自行车内胎必须符合的技术要求和测试方法。

轮胎的检验方法

轮胎的检验方法

1.外观检查:检查轮胎是否有破损、裂纹或鼓包等外观问题。

这些问题可能会导致轮胎在行驶中发生故障。

2.花纹深度检查:使用深度测量工具测量轮胎花纹的深度。

花纹深度对于轮胎的抓地力和排水性能非常重要。

3.侧壁检查:检查轮胎侧壁是否有凹陷、划痕或其他损坏。

轮胎侧壁的损坏可能导致气压失控或爆胎。

4.气压检查:使用气压计检查轮胎的气压是否符合制造商的建议。

正确的气压可以提高车辆的燃油效率和操控性能,并延长轮胎的使用寿命。

5.平衡检查:在更换轮胎或进行旋转时,需要进行平衡检查,以确保轮胎与车辆的匹配。

6.旋转检查:定期检查轮胎是否需要旋转,以确保它们磨损均匀。

不同位置的轮胎可能会受到不同程度的磨损。

7.轮胎涂层检查:检查轮胎表面是否有硬化、老化或剥落的涂层。

这些问题可能会导致轮胎失去抓地力或降低性能。

8.胎面修补检查:检查轮胎胎面是否有修补痕迹。

修补的轮胎可能存在安全隐患,因为修补过的区域可能更容易发生破损。

9.轮胎加载检查:根据制造商的建议,检查轮胎的最大载荷能力是否符合实际使用需求。

10.索式标记检查:检查轮胎上的索式标记是否清晰可见。

索式标记可以提供有关轮胎制造日期、规格和其他重要信息的指示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件名称 文件编号 文件版本 试验项目 轮胎面的拉伸强度 轮胎面的延伸率 轮胎边缘的弯曲性能(1) 硬边胎钢丝拉伸强度(2) 帘布拉伸强度 轮胎边缘弯曲试验 钢丝拉伸试验 帘布拉伸试验 橡胶与布 粘接强度 剥离试验 布与布 破坏能力 柱塞顶压试验 2.0N/mm(2kgf/cm)以上 7.0J(70kgf·cm)以上 宽13/8(或1.37)以下 宽13/8(或1.38)以上 轮胎与胎辋配合强度(3) 水压试验 外胎规格 宽13/4(或1.75)以下 宽13/4(或1.75)以上 外径18以下 外径20以上,25以下 耐磨性能 滚动耐磨试验 外胎规格 外径26以上,宽13/8(或 1.37)以下 外径26以上,宽13/8(或 1.37)以上 橡胶耐臭氧老化性能 注1、:适用BE外胎; 2、:适用于WO及HE外胎 3、:各种规格不同的外胎在进行耐磨滚动试验时,至完成相应的规定滚动距离期间,不能出现轮胎与轮辋脱落现象。试验 后,不能产生目测就能确认的帘布断裂、帘布与橡胶层剥离、轮胎面开裂深度至帘布层的缺陷。按照整车荷重,每小时6km,障 碍高度17.5mm。在混凝土地面=60#沙粒,行程2000km无破损。 依据标准:JIS:K6302-1994. 臭氧老化试验 3000km 500kpa(5kgf/cm2)以上 2000km 600kpa(6kgf/cm2)以上 800kpa(8kgf/cm2)以上 内外轮胎检验规范附件1 RQ-SD-035 V2.0 试验 轮胎面的拉伸试验 制定日期 制作部门 页数 2007-1-6 RAZOR QA 1 of 1 生效日期 修订日期 修订状况 2009-2-28 第二次修订 性能 8Mpa(80kgf/cm )以上 350%以上 无损伤 3.2kN(320kgf)以上 40N/mm(40kgf/cm)以上 2.0N/mm(2kgf/cm)以上

2编制 审核 批准VincentAuthor Lai

5000km

按JISK6529规定的龟裂状态须在C-2以内